Strona

7

Stopień podziału operacji na elementy pracy zależy od celu analizy i wymaganej dokładności wyników badań. Dlatego rodzaj produkcji znacząco wpływa na stopień podziału operacji przy racjonowaniu kosztów pracy na jej realizację.

Istnieją następujące metody określania norm czasu:

1. Eksperymentalno-statystyczny - charakteryzuje się tym, że normy czasu na operację lub pracę są określane jako całość, bez analizy element po elemencie i projektowania optymalnych warunków, trybów i metod pracy. Ta metoda racjonowania nie zapewnia naukowo uzasadnionego i postępowego charakteru norm, nie umożliwia identyfikacji istniejących rezerw produkcji i nie przyczynia się do zwiększenia wydajności pracowników. Metoda eksperymentalno-statystyczna opiera się na dwóch metodach: eksperymentalnej i statystycznej. Metoda eksperymentalna opiera się na doświadczeniu brygadzisty i oceniającego, a metoda statystyczna z reguły opiera się na raportowaniu i danych statystycznych dotyczących rzeczywistego czasu spędzonego na podobnie wykonywanej pracy.

2. Metoda analityczna. W tej metodzie limit czasu operacji ustala się w następującej kolejności: operacja jest podzielona na elementy składowe; dla każdego elementu określić czynniki wpływające na czas ich realizacji; opracować racjonalny skład operacji, kolejność elementów roboczych i technologicznych oraz niezbędne warunki ich realizacji; określić czas trwania poszczególnych elementów i całej operacji.

Metoda analityczna ma dwie odmiany: analityczno-badawczą i analityczno-obliczeniową - różnica między nimi polega na sposobie określania spędzonego czasu. Przy analitycznej metodzie badawczej czas poświęcony na operację określany jest na podstawie pomiaru czasu spędzonego poprzez obserwację bezpośrednio w miejscu pracy (obserwacje chronometryczne, fotografowanie czasu pracy, autofotografie itp.). Metodą analityczno-obliczeniową obliczane są koszty czasu według norm dotyczących trybów i czasu pracy urządzeń, a także według wzorów na zależność czasu od czynników czasu trwania. Metoda analityczno-obliczeniowa pozwala zmniejszyć złożoność ustalania standardów, ponieważ nie ma potrzeby obserwacji, jednak dokładność standardów dla konkretnego miejsca pracy jest zmniejszona. Aby poprawić dokładność obliczeń, przepisy przewidują współczynniki korekcyjne.

3. Metoda tabelaryczna lub powiększona, gdy czas na jednostkę pracy określany jest na podstawie specjalnych tabel.

Racjonowanie procesu technologicznego

Przy racjonowaniu pracy pracowników stosuje się następujące rodzaje norm kosztów pracy: norma czasu, norma produkcji.

Normą czasu jest ilość czasu pracy poświęcanego na wykonanie jednostki pracy przez pracownika lub grupę pracowników (w szczególności zespół) o odpowiednich kwalifikacjach w określonych warunkach organizacyjno-technicznych.

Wskaźnik wydajności to ustalony nakład pracy (liczba jednostek produkcji), którą pracownik lub grupa pracowników (w szczególności zespół) o odpowiednich kwalifikacjach jest zobowiązany wykonać na jednostkę czasu pracy w określonych warunkach organizacyjno-technicznych .

Istnieje odwrotna zależność między normą czasu a normą produkcji, tj. wraz ze spadkiem normy czasu norma produkcji wzrasta. Wielkości te nie zmieniają się w takim samym stopniu: tempo produkcji wzrasta w większym stopniu niż tempo czasu maleje.

Uzasadniony technicznie termin ustalany jest na podstawie kompleksowego badania i racjonalizacji procesu pracy. Jednocześnie zapewniony jest optymalny dla danych warunków produkcji proces technologiczny, który charakteryzuje się racjonalną konstrukcją, wykorzystaniem zaawansowanej technologii, wykorzystaniem efektywnych kosztowo i produktywnych elementów wyposażenia technologicznego (sprzęt, narzędzia, osprzęt) oraz naukowo oparte tryby przetwarzania.

W projekcie kursu znormalizowane zostaną operacje procesu technologicznego metodą analityczno-obliczeniową, z zastosowaniem ogólnoinżynierskich norm czasu pomocniczego, obsługi stanowiska pracy oraz prac przygotowawczych i końcowych wykonywanych na maszynach do cięcia metalu dla średniej i dużej skali produkcja (1984).

Mapy normalizacyjne oraz proces technologiczny obróbki części podane są w załączniku.

Struktura technicznie uzasadnionej normy czasu Hvr obejmuje tylko te kategorie czasu pracy, które są niezbędne do wykonania danej pracy (operacji) w normalnych warunkach produkcyjnych. Należą do nich: czas główny t®, czas pomocniczy nienakładający się, czas na utrzymanie organizacyjne i techniczne miejsca pracy tobl, czas znormalizowanych przerw na odpoczynek i potrzeby osobiste trel, czas przygotowawczy i końcowy Tpz:

Techniczna norma czasu obejmuje tylko część czasu pomocniczego, która nie jest objęta innymi elementami operacji. Czas pomocniczy, w zależności od konkretnej zawartości operacji, obejmuje: czas montażu i demontażu części - Tust; czas związany z wdrożeniem przejścia technologicznego – Ttrans; czas na wykonanie pomiarów kontrolnych z uwzględnieniem współczynnika częstości pomiarów (w razie potrzeby) - Tcontr.

Czas sterowania jest porównywany z czasem głównym (maszyny) przez przejście o dłuższym czasie trwania. Jeżeli jest większy niż czas maszynowy, to czas sterowania jest wliczany do pomocniczego czasu nienakładania się. Jeżeli czas sterowania jest krótszy niż czas główny, to odnosi się to do nakładania się pomocniczego.

Suma czasu głównego i pomocniczego niepokrywającego się dla operacji stanowi wstępny czas eksploatacji:

![]() .

.

Czas przygotowawczy i końcowy ustalany jest na podstawie ogólnych norm budowy maszyn, w zależności od rodzaju sprzętu, wyposażenia, złożoności instalacji, liczby używanych narzędzi itp. Obejmuje czas na ustawienie sprzętu, czas odbioru i przekazania narzędzia.

W pełnej technicznie uzasadnionej normie czasu tzw. norma czasu jednostkowego Tsht, która wyraża czas poświęcony na wyprodukowanie każdej jednostki produkcyjnej. Składa się na nią czas główny, czas pomocniczy, czas na obsługę miejsca pracy oraz przerwy na odpoczynek i potrzeby osobiste.

W warunkach produkcji seryjnej najpierw ustala się wstępny czas pracy na sztukę:

![]()

Następnie określa się czas przetwarzania partii części w systemie zmianowym:

gdzie - wstępny czas pracy (bez uwzględnienia współczynnika dla czasu pomocniczego KTvn), min;

Technologiczne normy czasu w warunkach produkcji na małą skalę są określane metodą obliczeniową i analityczną.

Czas pracy - czas poświęcony na operację. Składa się z następujących składników (min): T w \u003d T około + T w + T około + T na,

gdzie: T o - czas technologiczny (podstawowy) poświęcony bezpośrednio na obróbkę przedmiotu, tj. na zmianę jego kształtu, wymiarów, właściwości itp.;

T in - czas pomocniczy poświęcony na czynności pomocnicze pracownika, bezpośrednio związane z główną pracą (instalacja, mocowanie i usuwanie przedmiotu obrabianego, kontrola zbiornika, pomiar części;

T około - czas utrzymania miejsca pracy, poświęcony na opiekę nad miejscem pracy, związany z tą operacją. Na czas konserwacji stanowiska pracy składa się czas konserwacji organizacyjnej (przegląd i testowanie urządzeń, rozmieszczenie i czyszczenie narzędzi, smarowanie, czyszczenie maszyny) oraz czas konserwacji (regulacja i regulacja maszyny, wymiana i regulacja narzędzi skrawających , wygładzanie ściernic itp.);

Pas T - czas przerw w pracy, poświęcony na odpoczynek (jeśli jest to konieczne w zależności od warunków pracy) i potrzeby naturalne. Suma czasu głównego i pomocniczego nazywana jest czasem operacyjnym, jest głównym składnikiem czasu pracy.

Czas obsługi stanowiska pracy oraz czas przerw w pracy przyjmuje się zwykle jako procent czasu eksploatacji (współczynnik K 1 i K 2). W zależności od charakteru przetwórstwa i skali produkcji czas utrzymania stanowiska pracy wynosi K 1 = 3...8% a czas przerw K 2 = 4...9% czasu eksploatacji.

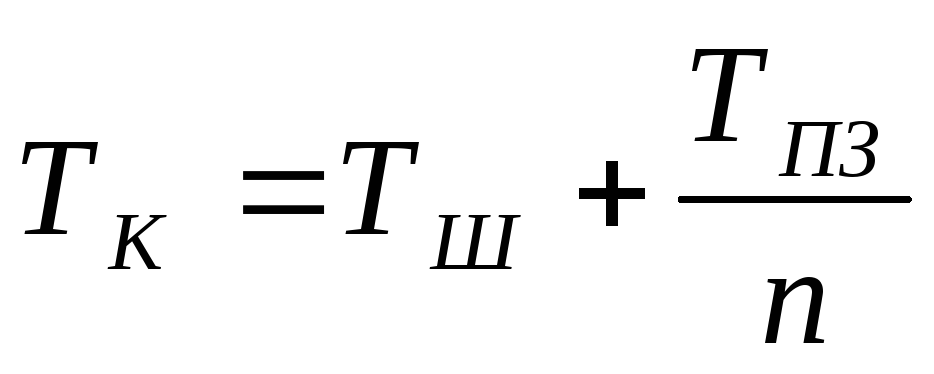

W wielu katalogach przyjmują K 1 + K 2 \u003d 10%. Przy przetwarzaniu partii części wprowadza się pojęcie czasu naliczania sztuk TK, który oprócz czasu obróbki zawiera również czas przygotowawczy i końcowy na jedną część.

gdzie T PZ to czas przygotowawczy i końcowy poświęcony na pozyskanie zamówienia, zapoznanie się z pracą, pozyskanie brakujących narzędzi i osprzętu oraz rekonfigurację maszyny. W czasie obliczania sztuk czas ten jest brany na jedną część, to znaczy jest podzielony przez liczbę części w partii n.

gdzie T PZ to czas przygotowawczy i końcowy poświęcony na pozyskanie zamówienia, zapoznanie się z pracą, pozyskanie brakujących narzędzi i osprzętu oraz rekonfigurację maszyny. W czasie obliczania sztuk czas ten jest brany na jedną część, to znaczy jest podzielony przez liczbę części w partii n.

W warunkach produkcji masowej czas przygotowawczo-końcowy T PZ przyjmuje się jako równy zero (T PZ = 0).

Czas naliczania kawałków nazywany jest również techniczną normą czasu (lub normą czasu).

Szybkość produkcji (N) reprezentuje ilość produkcji wytworzonej na jednostkę czasu (zmiana, godzina). Przy 8-godzinnym dniu pracy wskaźnik produkcji na zmianę wynosi H = 480 / TK.

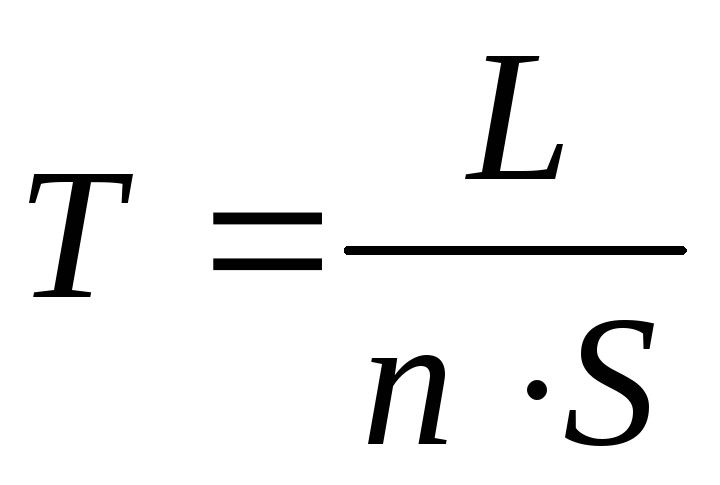

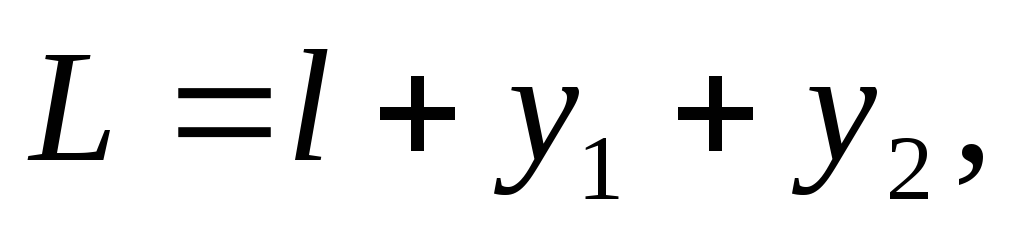

Główny czas technologiczny:

,

,

gdzie L jest obliczoną długością obrabianej powierzchni, mm; n-częstotliwość obrotu przedmiotu obrabianego, obr./min; posuw s, mm/obr.

gdzie ja - długość obrabianej powierzchni ( ja= 35 mm);

.

.

;

;

.

.

8 Wybór i opis użytego oprzyrządowania

Obrabiarki i urządzenia technologiczne obejmują: urządzenia do montażu i mocowania detali i narzędzi roboczych, urządzenia do montażu wyrobów, kontroli części oraz urządzenia do chwytania i przenoszenia części i wyrobów. W zależności od stopnia specjalizacji urządzenia dzielą się na uniwersalne, rekonfigurowalne i specjalne. Do tych pierwszych należą imadła, uchwyty, podzielnice, stoły obrotowe itp. Regulowane urządzenia mogą być składane z zestawów standardowych części i zespołów lub wyposażone w wymienne części. W masowej produkcji wykorzystywane są specjalne urządzenia.

Położenie przedmiotu obrabianego podczas obróbki zapewnia mocowanie w 6 punktach, w zależności od warunków obróbki, co zapewnia pełną lub częściową orientację przedmiotu obrabianego w przestrzeni względem narzędzia skrawającego. Liczba i położenie podpór, a także kierunek i wielkość sił mocujących muszą zapewniać stan podstaw z podpór. Dodatkowe podpory są regulowane lub samoregulujące.

Przy wyborze schematu montażu należy zapewnić następujące warunki: 1. Przedmiot obrabiany musi zajmować stabilną pozycję przed przyłożeniem sił mocujących.

2. Pozycja ta nie może zostać zerwana po zamocowaniu, a także pod wpływem sił powstających podczas obróbki.

W urządzeniach stosuje się je jako samohamowne mechanizmy śrubowe, klinowe, mimośrodowe i inne z napędem ręcznym, pneumatycznym lub hydraulicznym, rzadziej stosowane są mechanizmy pneumatyczne, hydrauliczne lub pneumohydrauliczne o działaniu bezpośrednim.

Urządzenia do toczenia. Obróbka na tokarkach odbywa się, gdy części są instalowane w kłach w uchwycie, na zacisku i na łożu. Pierwsza grupa osprzętu obejmuje następujące elementy: kiełki urządzeń napędowych, podtrzymki, trzpienie itp. Do drugiej grupy - wkłady i panele czołowe. Trzecia grupa obejmuje specjalne urządzenia do obróbki powierzchni stożkowych, kulistych i innych złożonych powierzchni. Lunety są używane do obróbki długich części. Powszechnie stosowane są samocentrujące uchwyty trójszczękowe, rzadziej dwuszczękowe.

Uchwyty samozaciskowe wykonane są z dwóch lub trzech niewypałowych szczęk mimośrodowych, które na początku obróbki pod wpływem sił skrawania zaciskają obrabiany przedmiot zainstalowany w środkach maszyny i przenoszą na niego moment obrotowy z wrzeciona maszyny.

Wraz ze wzrostem momentu skrawania automatycznie wzrasta moment obrotowy z wrzeciona przenoszony przez szczęki uchwytu na obrabiany przedmiot.

Do wygodnego montażu obrabianego przedmiotu w kłach stosuje się uchwyty napędowe z automatycznymi krzywkami otwierającymi. Jednolite mocowanie obrabianego przedmiotu wszystkimi szczękami jest zapewnione dzięki zastosowaniu szczęk pływających lub szczęk o niezależnym ruchu. Samohamowne uchwyty napędowe pozwalają na ustawienie szczęk dla różnych średnic obrabianych przedmiotów w pewnym zakresie. Uchwyty te służą do centrowania na maszynach wieloostrzowych lub maszynach CNC podczas przenoszenia dużych momentów obrotowych na obrabiany przedmiot z wrzeciona obrabiarki.

Urządzenia do wiertarek. Aby dokładnie prowadzić narzędzie podczas obróbki, stosuje się płytki jigowe, w których montowane są tuleje. W oprawkach stacjonarnych, które są stosowane na wiertarkach promieniowych i maszynach wielowrzecionowych, część pozostaje nieruchoma podczas obróbki. Do wiercenia otworów znajdujących się po różnych stronach części lub na obwodzie stosuje się urządzenia obrotowe z pionową (obrotnice, poziomą (płyty czołowe) lub rzadziej nachyloną osią obrotu. Do mechanizacji i automatyzacji wykorzystywane są napędy pneumatyczne, hydrauliczne lub elektryczne. Podczas pracy na wiertarkach często stosuje się wysięgnik skalny.Płyta wychwytująca jest mocowana na dwóch kolumnach i poruszana za pomocą mechanizmu podnoszącego.Ustawianie i mocowanie detalu, a także centrowanie odbywa się podczas ruchu płyty.Wielokrotne - głowice wrzecionowe służą do obróbki grup otworów.

Na tokarkach i szlifierkach cylindrycznych detale, w zależności od kształtu i wielkości, są montowane w kłach lub w uchwycie. Jeden środek znajduje się we wrzecionie wrzeciennika, a drugi we wrzecionie konika tokarki lub szlifierki. Wkład jest zainstalowany i zamocowany na końcu wrzeciona wrzeciennika maszyny. Centra dzielą się na następujące typy:

1. Naprawiono normalne i specjalne;

2. Obracanie normalne i specjalne;

3. Pływający specjalny;

4. Specjalna tektura falista;

5. Wytnij.

Urządzenia napędowe służą do przenoszenia ruchu obrotowego (momentu obrotowego) z wrzeciona obrabiarki na przedmiot obrabiany osadzony w kłach, na trzpieniu lub w uchwycie. Urządzenia napędowe obejmują zaciski i płyty czołowe. Podczas instalowania przedmiotów obrabianych, w których długość wystającej części z wkładu wynosi 3 ... 15 średnic lub więcej, jako dodatkowe podparcie stosuje się stacjonarne i ruchome podtrzymki.

Techniczny standard czasu na produkcję części jest jednym z głównych parametrów obliczania kosztu wyprodukowanej części, liczby urządzeń produkcyjnych, wynagrodzeń pracowników i planowania produkcji.

Techniczną normę czasu określa się na podstawie możliwości technicznych urządzeń technologicznych, narzędzi skrawających, obrabiarek oraz prawidłowej organizacji stanowiska pracy.

Norma czasu jest jednym z głównych czynników oceny doskonałości procesu technologicznego i wyboru najbardziej zaawansowanej opcji produkcji części.

W produkcji wielkoseryjnej i masowej łączny czas (min) operacji obróbki jednej części określa wzór

T w \u003d To + T w + T to + To p,

gdzie T około - czas technologiczny (podstawowy), min; T in - czas pomocniczy, min; T t.o - czas na utrzymanie miejsca pracy, min; Do góry - czas na potrzeby fizyczne (odpoczynek i potrzeby naturalne), min.

Czas technologiczny na przetwarzanie w kilku przejściach

To \u003d L p .x i / (n c t s st),

gdzie L p.x jest szacowaną długością skoku roboczego narzędzia skrawającego, tj. droga pokonywana przez narzędzie skrawające w kierunku posuwu, mm jest określona wzorem (30); i to liczba uderzeń roboczych narzędzia skrawającego; n st - prędkość wrzeciona maszyny, przyjęta zgodnie z paszportem maszyny, obr./min; s st - posuw zgodnie z danymi paszportowymi maszyny, mm / obr.

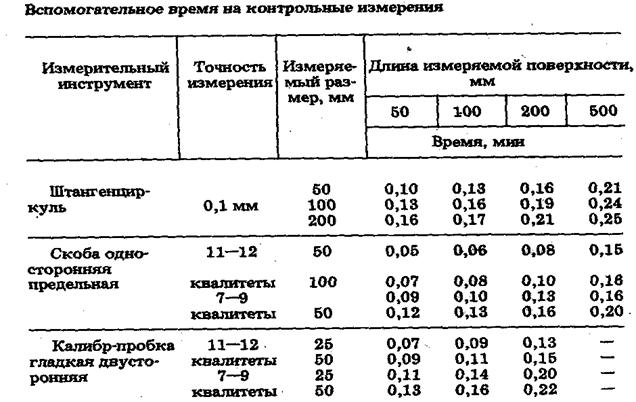

Czas pomocniczy T w obróbce przedmiotu obrabianego zależy od stopnia zmechanizowania, masy przedmiotu obrabianego oraz innych elementów wykonywanych w tej operacji. Składa się z czasu na zainstalowanie i wyjęcie części T ujścia; czas związany z przejściem pasa T (ustawienie narzędzia wzdłuż kończyny, zatrzymanie, oznaczenie; pomiar wstępny; pobranie chipów testowych itp.); czas związany z przejściem do technik, które nie wchodzą w skład kompleksów T per.k. (zmiana prędkości wrzeciona maszyny, zmiana posuwu, obracanie głowicy tnącej itp.); czas na pomiary kontrolne Tmeas, który jest ustalany zgodnie z tabelami normatywnymi i tabelą 47, w zależności od dokładności pomiaru, wymiarów mierzonych powierzchni z uwzględnieniem współczynnika okresowości. Wzór na obliczenie czasu pomocniczego to

T w \u003d (T y c t, + pas ST + pas ST.k + pomiar ST) Do telewizja,

gdzie Do t in - współczynnik korygujący dla czasu pomocniczego w zależności od wielkości partii przetworzonych produktów (tab. 45).

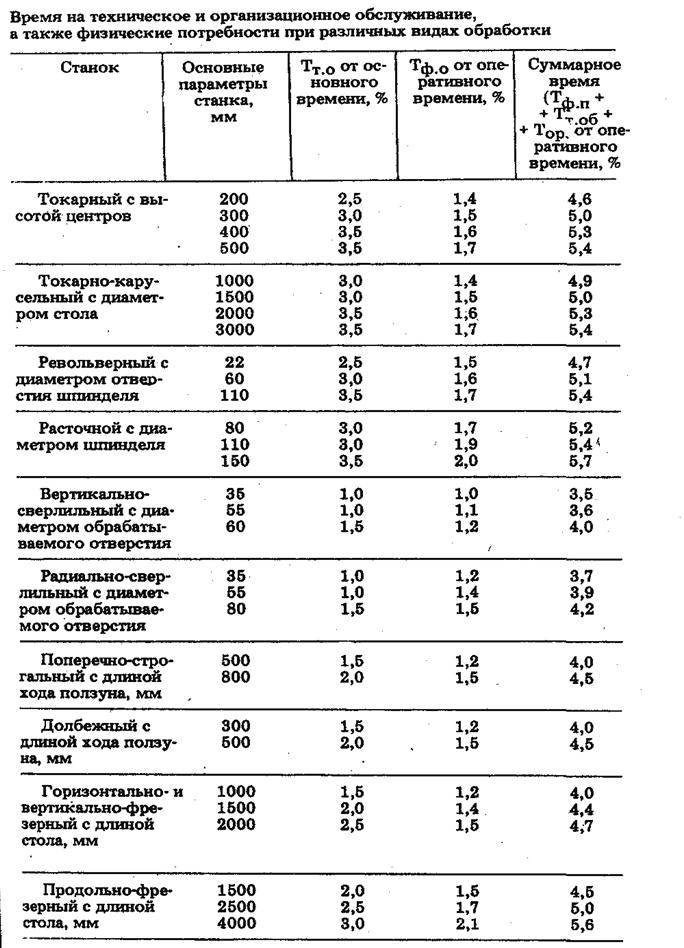

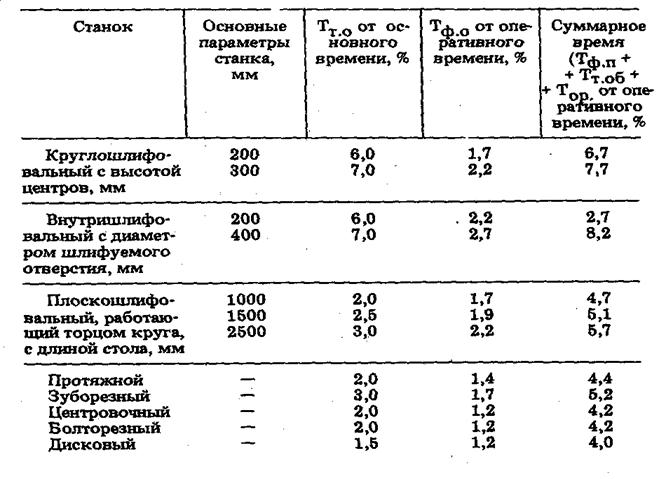

Czas przeznaczony na konserwację stanowiska pracy, przeznaczany na montaż, demontaż i wymianę tępych narzędzi skrawających, napełnianie ściernic, smarowanie i regulację maszyny, czyszczenie wiórów podczas pracy itp. określa się w następujący sposób

T t.o \u003d (T o + T c) (a p.o / 100),

gdzie p.o. - czas konserwacji stanowiska pracy jako procent czasu pracy, który dobierany jest według standardowych tabel w zależności od rodzaju produkcji.

Czas na odpoczynek i potrzeby fizyczne są równe

To.p \u003d (T o + T w) (i tak / 100),

gdzie tak - czas na odpoczynek i potrzeby fizyczne (w %) do czasu operacyjnego, który dobiera się zgodnie z tabelami normatywnymi (46).

W produkcji seryjnej i jednostkowej za techniczną normę czasu przyjmuje się czas naliczania sztuk, którego wzór na obliczenie ma postać

T sh.k \u003d T w + (T pz / n d),

gdzie T p.z - czas przygotowawczy i końcowy poświęcony na przygotowanie i dostosowanie maszyny do obróbki danej partii detali, pozyskanie niezbędnego wyposażenia technologicznego, dokumentacji, a także dostawę obrabianych części, dokumentacji i wyposażenia; n d - liczba przedmiotów w partii.

Tabela 45

Średnia wartość współczynników korekcyjnych

Przykład. Określ szybkość obróbki części dla zgrubnej operacji nacinania kół zębatych. Wstępne dane:

Szczegół - koło śrubowe cylindryczne. Materiałem części jest stal 45 GOST 1050-74, s in = 600 N/m. Masa części 6 kg. Wyposażenie - przecinarka do kół zębatych 5E32. Urządzenie - trzpień. Chłodzenie - olej. Moduł zęba m = 4 mm. Liczba zębów koła zębatego z \u003d 40. Szerokość koła koronowego B w \u003d 40 mm, b d \u003d 30 °.

1. Zainstalować, przymocować, odpiąć i wyjąć cztery przedmioty.

2. Zęby frezarskie m = 4 mm, z = 40.

Rozwiązanie.

jeden). Wybieramy modułowy nóż ślimakowy o średnicy zewnętrznej D d \u003d 100 mm, z modułem m \u003d 4 mm zgodnie z GOST 9224-74. Obcinak ślimakowy dwunitkowy, klasa dokładności C. Kierunek wznoszenia cewki nożowej i ząb ściernego krążka ma tę samą nazwę. Materiał części tnącej noża ślimakowego wykonany jest ze stali R18 GOST 19256-73. Trwałość narzędzia T st = 480 min.

2). Zęby kół zębatych są wycinane jednym skokiem roboczym. Głębokość cięcia t p = 9 mm.

Tabela 46

Ciąg dalszy 46

Tabela 47

3). Posuw do krajarki ślimakowej dwukierunkowej dobieramy według standardowych tabel: s tabl = 1,2 - 1,4 mm/obr. Korygujemy szybkość posuwu, biorąc pod uwagę współczynnik korygujący twardość materiału stalowego 45 GOST 1050-88 (K m \u003d 0,9) oraz kąt nachylenia zębów i cewek (K w \u003d 0,8):

s calc \u003d s tabela K m K w \u003d 1,4 ∙ 0,9 ∙ 0,8 \u003d 1,008 mm / obr

Akceptujemy zgodnie z paszportem maszyny: s st \u003d 1 mm / obr.

cztery). Szybkość cięcia dobieramy według norm tabelarycznych:

Tabela V = 0,7 m/s (42 m/min).

Korygujemy prędkość skrawania, biorąc pod uwagę współczynniki korygujące dla stali 45, HB 170 ... 207: K mv \u003d 0,8 i K b \u003d 0,9.

Obliczoną prędkość cięcia określamy według wzoru:

V calc \u003d s tabela K m v K ŋ \u003d 0,7 0,8 0,9 \u003d 0,5 m / s (30 m / min)

5). Określ prędkość noża ślimakowego:

n fr.oblicz =  95,51 obr./min

95,51 obr./min

Ustaw częstotliwość obrotu noża zgodnie z paszportem maszyny:

n st \u003d 100 obr./min.

6). Rzeczywistą prędkość cięcia określa wzór:

V d \u003d p × D n × n st / (1000 × 60) \u003d 3,14 × 100 × 100 / (1000 × 60) \u003d 0,62 m / s.

7). Długość skoku roboczego narzędzia w procesie obróbki określa wzór:

L r.x \u003d (L pa mid + l 1 + l 2 + l 3) ∙ z 3 \u003d (160 + 2 + 37,2 + 2) ∙ 40 \u003d 8048 mm.

L calc = 40 mm (zaakceptuj zgodnie z rysunkiem części); l1 = 2 mm; l 3 \u003d 2 mm.

Wartość dosuwu l 2 określa wzór:

L 2 \u003d (1,1¸1,3) ∙ ![]()

![]() 37,2 mm

37,2 mm

gdzie h jest głębokością ubytku zęba mm, h= t. (h = 2,25m =2,25 × 4=9 mm.)

W związku z równoczesną obróbką czterech kół zębatych konieczne jest czterokrotne zwiększenie L calc (L calc = 40 × 4 = 160 mm).

osiem). Główny (technologiczny) czas obróbki zębów czterech kół zębatych określa wzór:

To =

W przypadku jednego cięcia głównym czasem będzie:

To \u003d 40,24 / 4 \u003d 10,06 min.

9). Czas pomocniczy dla operacji T in jest określony przez tabele standardowe. Czas pomocniczy montażu części na trzpieniu o masie do 5 kg wynosi: T set = 0,7 min. Dodatkowy czas pomocniczy dla każdego kolejnego montażu części T ext na trzpieniu wyniesie: T ext = 0,26 min.

T w \u003d 0,7 + 0,26 \u003d 0,96 min.

Czas pomiarów kontrolnych nie jest uwzględniony w normie czasu pomocniczego, ponieważ pokrywa się z czasem głównym.

dziesięć). Czas serwisowania miejsca pracy do cięcia kół zębatych określa się jako procent czasu głównego, gdzie t o \u003d 3%:

T so = Do za do... /100 = 10,06×3/100 = 0,3 min.

jedenaście). Czas odpoczynku i naturalne potrzeby pracownika określa się (w%) na podstawie czasu pracy, gdzie ex \u003d 4%:

T exc =  = 0,44 min.

= 0,44 min.

12. Czas pracy na wykonanie jednej części wyniesie:

T szt. \u003d T o + T w + T t.o + T exc \u003d 10,06 + 0,96 + 0,3 + 0,44 \u003d 11,76 min.

Czas realizacji produkcji masowej nie jest określony.

12. Techniczne i ekonomiczne porównanie opcji

transkrypcja

1 Ministerstwo Edukacji i Nauki Federacji Rosyjskiej Państwowy Uniwersytet Techniczny w Saratowie PRZEPISY TECHNICZNE OPERACJI MASZYNOWYCH Wytyczne dla Praca laboratoryjna w dyscyplinie „Podstawy Technologii Mechanicznej” dla studentów specjalności Technika Mechaniczna w trybie stacjonarnym, wieczorowym i na odległość Zatwierdzony przez radę redakcyjną i wydawniczą Państwowego Uniwersytetu Technicznego w Saratowie Saratów 2012

2 Celem pracy jest określenie normy czasu obróbki części na tokarce uniwersalnej dla warunków produkcji masowej. 2 PODSTAWOWE POJĘCIA Przez techniczną normę czasu należy rozumieć ustaloną normę czasu na wykonanie określonej pracy /w minutach/ dla określonych warunków organizacyjno-technicznych. Normę czasu w warunkach produkcji jednostkowej i masowej określa czas pracy: T T T T T T. gdzie T szt T m T vsp T ob To otd, (3) T m czas główny, min; T pomocniczy czas pomocniczy, min; T ob czas konserwacji miejsca pracy, min; T otd czas odpoczynku i przerw w pracy, min; T pz czas przygotowawczy i końcowy, min; n to liczba części w partii. Czas główny (maszynowy) to czas, w którym usuwane są wióry oraz zmienia się kształt, wielkość i jakość powierzchni obrabianego przedmiotu lub półfabrykatu. Proces ten z reguły jest wykonywany tylko przez maszynę bez bezpośredniego udziału pracownika. Dla tokarki czas pracy maszyny (główny) jest określony wzorem: l1 l2 l l1 l2 l T m i i, (4) n S S min gdzie l jest długością powierzchni obrabianego przedmiotu, mm; l 1 długość cięcia, mm; l 2 długość wybiegu noża, mm; n prędkość wrzeciona, obr./min; S posuw na obrót, mm/min; S min posuw minutowy, mm/min; I liczba przejść (zwykle i = 1-5) / Dla innych rodzajów obróbki wzory obliczeniowe podane są w literaturze przedmiotu. dział techniczny organizacji

3 Czas pomocniczy przeznaczany jest na czynności zapewniające wykonanie głównej pracy i obejmuje: czas na instalację, zamocowanie i usunięcie części, na sterowanie maszyną: uruchamianie i zatrzymywanie, zmianę prędkości wrzeciona i posuwu itp., czas na szybkie zbliżanie i cofanie narzędzia tnącego do pozycji wyjściowej, czas na pomiary kontrolne parametrów dokładności i chropowatości obrabianej powierzchni. W warunkach produkcji masowej i wielkoseryjnej czas pomocniczy jest określany metodami. Na przykład włącz obrót wrzeciona, zainstaluj część, napraw część itp. W warunkach masowej produkcji czas pomocniczy określają 3 standardowe kompleksy: czas instalacji i demontażu części; czas związany z przejściem (przynieś narzędzie, włącz posuw, wyłącz maszynę itp.); czas na pomiary kontrolne. Czas pomocniczy jest określany za pomocą standardów lub na podstawie czasu. Czas utrzymania stanowiska pracy przez wykonawcę poświęca się na utrzymanie urządzeń technologicznych w stanie roboczym oraz opiekę nad nimi i miejscem pracy. W warunkach produkcji masowej, operacji maszynowych i zautomatyzowanych czas utrzymania stanowisk pracy dzieli się na czas utrzymania technicznego i czas utrzymania organizacyjnego. Czas konserwacji T to czas poświęcony na pielęgnację stanowiska pracy (sprzętu) podczas tej konkretnej pracy: wymiana tępych narzędzi, regulacja narzędzi i sprzętu podczas pracy, zamiatanie wiórów itp. Czas konserwacji określany jest w % czasu głównego: T te % T mach. (5) Czas na utrzymanie organizacji Czas targowania się na utrzymanie miejsca pracy podczas zmiany roboczej: czas na rozłożenie i czyszczenie narzędzi na początku i na końcu zmiany, czas na oględziny i testowanie sprzętu, czas na smarowanie i czyszczenie itp. Czas obsługi organizacyjnej określany jest w % czasu pracy: T %. (6) org T op Wartości liczbowe udziału procentowego podane są w literaturze przedmiotu lub są określane na podstawie zdjęcia dnia roboczego. Do normy czasu wprowadzono czas odpoczynku i przerw w pracy przy wykonywaniu pracy trudnej fizycznie (waga powyżej 10 kg) lub monotonnej i żmudnej. Ponadto ta struktura czasu obejmuje czas na fizyczne potrzeby osoby. Ten czas jest określony w 3

if ($this->show_pages_images && $page_num doc["images_node_id"]) ( Continue; ) // $snip = Library::get_smart_snippet($text, DocShare_Docs::CHARS_LIMIT_PAGE_IMAGE_TITLE); $snips = Biblioteka::get_text_chunks($text, 4); ?>4 procent czasu pracy wg katalogu lub na podstawie zdjęcia z dnia pracy. T otd % T op. (7) Czas przygotowawczo-końcowy to czas poświęcony na przygotowanie wykonawcy i środków wyposażenia technologicznego do wykonania operacji technologicznej i uporządkowanie tego ostatniego po zakończeniu zmiany. Czas ten jest ustalany zgodnie z normami sporządzonymi na podstawie zdjęcia dnia roboczego i jest ustalony dla partii części. Obejmuje: pozyskiwanie materiałów, narzędzi, osprzętu, dokumentacji technologicznej i zleceń pracy; zapoznanie się z rysunkiem, dokumentacją technologiczną; montaż narzędzi, osprzętu, dostosowanie sprzętu do odpowiedniego trybu pracy; usuwanie osprzętu i narzędzi po zakończeniu pracy; dostawa wyrobów gotowych, pozostałości materiałów, osprzętu, narzędzi, dokumentacji technologicznej i zamówień. Norma czasu operacyjnego T op to norma czasu na wykonanie operacji technologicznej, składająca się z sumy norm czasu głównego i nie nakładającego się czasu pomocniczego, tj. T T T. (8) 4 op mash CZAS PRACY CZAS PRACY Czas to metoda badania kosztów czasu pracy przy wykonywaniu powtarzalnych ręcznych i maszynowo-ręcznych elementów operacji roboczych poprzez pomiar czasu ich trwania i późniejszą analizę warunków ich realizacji . Celem pomiaru czasu w obróbce jest ustalenie normalnego czasu trwania norm dla czasu pomocniczego, czasu konserwacji, czasu przygotowawczego i końcowego, czasu odpoczynku i przerw w pracy. Pomiar czasu składa się z następujących etapów: 1. Przygotowanie do pomiaru czasu. 2. Dokonywanie obserwacji. 3. Przetwarzanie i analiza materiałów obserwacyjnych. 4. Wybór najbardziej racjonalnych elementów i obliczenie normalnego czasu trwania elementów pracy. Przygotowanie do pomiaru czasu obejmuje: rozbicie badanej operacji lub elementu konstrukcyjnego na techniki lub zestawy technik (włączenie maszyny, instalacja i usunięcie części itp.); vsp

5 ustawić początek i koniec każdego triku lub zestawu trików za pomocą punktów mocowania; w zależności od rodzaju produkcji i całkowitego czasu trwania operacji, ustalane wg przym. 1 wymaganej liczby pomiarów podczas prowadzenia obserwacji chronometrycznej /wartość szeregu czasowego/. Obserwacje Pomiar czasu jest zwykle przeprowadzany w środkowych godzinach zmiany, kiedy pracownik wchodzi w rytm pracy po przetworzeniu około jednej trzeciej szczegółów dziennej produkcji. Pomiar można przeprowadzić na dwa sposoby: poprzez oddzielne (selektywne) wielokrotne wymiany poszczególnych elementów lub elementów konstrukcyjnych; sumaryczne pomiary wszystkich badanych elementów przepływu pracy. Pomiar odbywa się za pomocą stopera. Stoper jest uruchamiany i zatrzymywany w stałych punktach. Przetwarzanie i analiza materiałów obserwacyjnych. Każdy szereg czasowy jest analizowany w celu zidentyfikowania wadliwych pomiarów, które różnią się wartościami zawyżonymi lub niedoszacowanymi. Po wyeliminowaniu wadliwych pomiarów, pozostałe szeregi czasowe są sprawdzane pod kątem rzeczywistego współczynnika stabilności szeregu czasowego. To f T max /T min, (9) gdzie T max jest maksymalną wartością czasu trwania elementu; T min to minimalna wartość czasu trwania. Otrzymaną wartość K f porównuje się z jej wartością normalną (Załącznik 2). Jeżeli obliczona wartość Kf przekracza wartość standardową, pomiary należy powtórzyć. FOTOGRAFIA DNIA PRACY Fotografia czasu pracy jest jedną z metod badania procesu pracy poprzez ciągłą obserwację i pomiar wszystkich jego kosztów przez całą zmianę. Wyprodukowane w celu identyfikacji rezerw w celu zwiększenia wydajności. Zdjęcie może być: indywidualne; Grupa; autofotografii. Indywidualne zdjęcie czasu pracy służy do obserwacji indywidualnego wykonawcy. Na liście obserwacji od momentu rozpoczęcia obserwacji zapisywana jest treść kosztów, czas ich zakończenia 5

6 oraz liczbę produktów/operacji/wytworzonych w określonych okresach czasu pracy, które zostały przerwane z jakiegokolwiek powodu. Wszystkie koszty muszą być zróżnicowane zgodnie z przyjętą klasyfikacją kosztów czasu pracy. Przetwarzanie wyników obserwacji obejmuje określenie czasu trwania każdego wydatku czasu pracy, indeksację kosztów (przypisanie ich do odpowiedniej kategorii), zestawienie salda rzeczywistego i prognozowanego oraz określenie charakterystyki wykorzystania czasu pracy. Dane z obserwacji i obróbki zdjęć z dnia roboczego podane są w specjalnych formach, które są typowe dla wszystkich przedsiębiorstw. Przetwarzanie indywidualnej fotografii czasu pracy kończy się opracowaniem środków organizacyjnych i technicznych w celu wyeliminowania utraty czasu pracy. Zdjęcie grupowe, gdy monitoring jest prowadzony jednocześnie dla grupy pracowników. Autofotografowanie, gdy pracownik, nie odrywając się od głównej pracy, zaznacza początek, koniec i przyczynę przestoju w specjalnej karcie do autofotografii. Przy pewnym wstępnym przygotowaniu metoda ta pozwala objąć obserwacją prawie wszystkie miejsca pracy i w krótkim czasie uzyskać informacje o głównych stratach czasu pracy na każdym stanowisku. 6 PROCEDURA WYKONYWANIA PRACY 1. Obrobić część na tokarce wg zadanego szkicu wg danej opcji wg tabeli, składającej się z 2 lub 3 przejść (tabela): dociąć lico na wymiar L 1; obrócić D na długość L; wiertło d na długość l. Opcje obróbki części p/n D D 1 L L 1 d l Wielkość partii W zależności od rodzaju materiału narzędzia frezu i materiału obrabianego przedmiotu należy wybrać warunki skrawania zgodnie z literaturą referencyjną.

7 3. Oblicz długość ruchu narzędzi skrawających (z uwzględnieniem wcięcia i wybiegu) dla każdego przejścia technologicznego. 4. Określ główny (maszynowy) czas przetwarzania części. 5. Wykonać odliczanie czasu pomocniczego dla operacji, dla której: podzielić czas pomocniczy na odbiory; łączyć techniki w standardowe kompleksy, ustalając początek i koniec każdego kompleksu; zgodnie z początkowym i końcowym odbiorem w typowym kompleksie, określ początkowe (NFZH) i końcowe (CFT) punkty mocowania, ale tak, aby nie pominąć ani jednego ruchu pracownika, tj. końcowy punkt mocowania jednego kompleksu był punktem początkowym następnego, np. CFT 2 = NFT 1. wyznacz przez adj. 2 wymagana liczba obserwacji; dokonywać obserwacji; wypełnić kartę obserwacji (dodatek 4); do przetwarzania otrzymanych danych; wyznacz współczynnik stabilności szeregu czasowego według wzoru (9) i porównaj go ze współczynnikiem normalnym według przym. 2; w razie potrzeby powtórzyć pomiary. 6. Zgodnie z książką normalizacyjną warunków produkcji seryjnej określić elementy konstrukcyjne normy czasowej: T obl, T otd, T pz. 7. Oblicz normę czasu T szt. do całej operacji. 8. Zrób zdjęcie czasu obróbki jednej części. 9. Porównaj obliczone dane T szt. z czasem określonym przez zdjęcie przepływu pracy. 10. Przygotuj raport z pracy. SPRAWOZDANIE Z PRACY 1. Krótka część teoretyczna. 2. Szkic obróbki części z tabelą warunków skrawania dla każdego przejścia technologicznego (Załącznik 3). 3. Wykaz pomocniczych technik czasowych i łączenie ich w typowe kompleksy z punktami fiksacji NFT i CFT. 4. Obliczenia norm czasu i wypełniony arkusz obserwacyjny. PYTANIA DO SAMOSPRAWDZENIA 1. Struktura norma techniczna czas. Powołanie elementów konstrukcyjnych. 2. Metody wyznaczania elementów konstrukcyjnych. 3. Metodologia pomiaru czasu. 7

8 4. Fotografia czasu pracy, jej cel i cele. Metody fotograficzne. 5. Cechy technicznej regulacji operacji w różnych rodzajach produkcji. WYKAZ WYKORZYSTYWANYCH ŹRÓDEŁ 1. Obróbka metali metodą cięcia: poradnik technologa / wyd. AA Panow. M.: Mashinostroenie, s. 2. Podręcznik oceniającego / wyd. AV Achułow. L.: Mashinostroenie, s. 3. Referencyjny technolog-konstruktor maszyn / Ed. A.G. Kosiłowa i R.K. Meshcheryakowa. M.: Mashinostroenie, s. 4. Podręcznik metalowca. T.4. / Wyd. POSEŁ. Nowikow i P.N. Orłow. M.: Mashinostroenie, s. 5. Ogólne inżynierskie normy czasu. Produkcja masowa. M.: Mashinostroenie, s. osiem

9 Załącznik 1 Liczba obserwacji w czasie Liczba pomiarów z czasem trwania Czas trwania Rodzaj operacji w min. operacje do 0, Masa 0,1-0, /przepływ/ powyżej 0, Duża skala do 0,1 0,1-0,3 powyżej 0,3 stabilność szeregu czasowego min. praca maszynowa praca ręczna luzem / w linii / duża skala do 0,1 0,1-0,3 ponad 0,3 do 0,1 0,1-0,3 1,5 1,3 1,2 1,8 1,5 2,0 1,7 1,5 ponad 0,3 1,3 seryjna - 1,7 2,5 mała - 2,0 3,0 Uwagi: 1. Praca maszynowa obejmuje operacje wykonywane na obrabiarkach, prasach, młotach itp. 2. Dla elementów czasu głównego, wykonywanych na maszynach do cięcia metalu z automatycznym posuwem, współczynnik stabilności nie powinien być większy niż 1,1 dla wszystkich rodzajów produkcji. przejścia Warunki skrawania i terminy operacji toczenia Nazwa przejścia D, mm L, mm t, mm S, mm/obr V, m/min 2,5 2,0 1,7 Dodatek 3 n, obr./min T m, min Uwaga: D jest średnicą obróbki ; długość przetwarzania L; t głębokość cięcia; S posuw na obrót; n prędkość wrzeciona; prędkość cięcia V; T m czas maszyny. 9

10 Załącznik 4 Arkusz obserwacji Nazwa zespołów recepcyjnych Punkty mocowania obserwacji 1 2. n Czas obserwacji Całkowity czas trwania Średni czas trwania Współczynnik stabilności norm. fakt. Norma czasu dla kompleksu pomocniczego 10

11 PRZEPISY TECHNICZNE OPERACJI OBRÓBKOWYCH Wytyczne dotyczące prac laboratoryjnych Opracował: NASAD Tatyana Gennadievna KOZLOV Giennadij Aleksandrowicz Recenzent: I.A. Redaktor Maslyakova K.A. Kulagina Układ komputera Yu.L. Zhupilova Podpisano do druku Format /16 Papier. zrównoważyć. Konw. piekarnik l. 0,69 (0,75) l. 0,6 Nakład 100 egzemplarzy. Zamówienie 193 Wolny Państwowy Uniwersytet Techniczny w Saratowie, Saratów, ul. Politechnika, 77 Wydrukowany przez Wydawnictwo SSTU, Saratów, ul. Politechnika, 77 Tel,

12 12

REGULAMIN PRACY. KALENDARIUM Elena Alekseeva, profesor nadzwyczajny, Moskiewski Państwowy Uniwersytet Techniczny. N.E. Bauman Nadieżda Iwanowa, kandydatka ekonomii, docent Moskiewskiego Państwowego Uniwersytetu Technicznego. N.E. Bauman Ustalenie czasu poświęconego na wykonywaną pracę racjonowanie pracy

TEMAT: METODY BADANIA KOSZTÓW CZASU PRACY Metody badania kosztów czasu pracy Cele badań procesy pracy: określenie rzeczywistego czasu spędzonego na wykonywaniu operacji elementarnych (praca

UDC 2151 Metody badania kosztów czasu pracy D. I. Dolgov (doktor, profesor nadzwyczajny Wydziału Zarządzania i Ekonomii Edukacji, MordGPI im. M. E. Evsevieva, Sarańsk), 89053783787, E-mail: [e-mail chroniony]

MINISTRÓW EDUKACJI I NAUKI FEDERACJI ROSYJSKIEJ FEDERALNEJ AGENCJI EDUKACJI Państwowa Wyższa Szkoła Zawodowa „Kraj Orenburg”

Federalna Agencja Transportu Kolejowego Ural Uniwersytet stanowyśrodków komunikacji Zakład „Ekonomki Transportu” T.S. Lesser Organizacja i planowanie produkcji Metodyczne

106 PERSONEL A. N. Dubonosova, Zastępca Szefa REGULAMINU PRACY POG: REGULACJA CZASU PRACY GŁÓWNYCH PRACOWNIKÓW PRODUKCJI Główne tematy Racjonowanie pracy, jej główne zadania Struktura pracownika

SZKOŁA ŚREDNIA ZAWODOWA Kowalczuk L.P. POMOC METODOLOGICZNA DO WYKONYWANIA PRAK PRAKTYCZNYCH Z DZIEDZINY „REGULACJA TECHNICZNA” DLA STUDENTÓW SPECJALNOŚCI 151001 Recenzenci: Dyrektor

Przybliżone obliczenie personelu strukturalnej jednostki rachunkowej I. Część ogólna 1. Standardy są opracowywane na podstawie: wytyczne w sprawie rozwoju systemów racjonowania pracy w państwie

M I N I S T E R S T O E D U R A O V A N I A I A N A U K I R O S I O Y F E D E R A C I O N PAŃSTWO FEDERALNE AUTONOMICZNA INSTYTUCJA EDUKACYJNA WYŻSZEGO

UKD 658,58; 658.523 N.S. Maslakow, doktorant, promotor: M. S. Ostrovsky, doktor nauk technicznych, profesor, Moskiewski Państwowy Uniwersytet Górniczy E-mail: [e-mail chroniony] Zalety maszyn uniwersalnych,

Dokument został dostarczony przez ConsultantPlus „Reglamentacje i wynagrodzenia w przemyśle”, 2011, N 5 NAJLEPSZE DOŚWIADCZENIE REGULACJI PRACY W PRZEDSIĘBIORSTWACH INŻYNIERSKICH Nowoczesna teoria i zaawansowana

Spis treści WSTĘP ... 4 1 ORGANIZACJA PRACY NA MIEJSCU PRACY ... 5 1.1 Ogólna charakterystyka miejsca pracy i warunków pracy ... 5 1.2 Krótki opis zakładu produkcyjnego i charakterystyka

System SPRUT-TP przeznaczony jest do informacyjnego wspomagania procesu projektowania technicznego oraz automatyzacji rozwoju procesów technologicznych, w tym tworzenia dokumentacji technicznej: od

MINISTERSTWO EDUKACJI I NAUKI FEDERACJI ROSYJSKIEJ Federalna Państwowa Budżetowa Instytucja Oświatowa Wyższego Szkolnictwa Zawodowego „NARODOWE BADANIA TOMSK POLYTECHNICAL

PROGRAM TESTÓW WSTĘPNYCH z przedmiotu „TECHNOLOGIA INŻYNIERSKA” Wprowadzenie Cele, zadania, przedmiot dyscypliny, jej rola i związek z innymi dyscyplinami. Wartość dyscypliny w systemie szkolenia

Pojęcie „społecznej gospodarki rynkowej” zawiera następujące zapisy: 1) państwowe regulacje we wszystkich sferach zarządzania; 2) odpowiedzialność każdego pracownika za wyniki pracy

MINISTERSTWO EDUKACJI I NAUKI FEDERACJI ROSYJSKIEJ PAŃSTWOWA INSTYTUCJA EDUKACYJNA WYŻSZEJ SZKOLNICTWA ZAWODOWEGO „PAŃSTWOWY UNIWERSYTET LOTNICZY SAMARA im. KRÓLOWA

Ministerstwo Edukacji i Nauki Federacji Rosyjskiej Państwowy Uniwersytet Techniczny w Saratowie CAD T-FLEX CAD 10 BUDOWA I EDYCJA SZYNA RYSUNKOWA 2D

MINISTERSTWO EDUKACJI I NAUKI FEDERACJI ROSYJSKIEJ NARODOWA UNIWERSYTET TECHNOLOGII INFORMATYCZNYCH, MECHANIKI I OPTYKI W ST. Minchenko

Temat 5. OBRÓBKA WIELONARZĘDZIOWA WYCIEKÓW Celem jest zbadanie możliwości technologicznych obróbki wielonarzędziowej na tokarce rewolwerowej, głównych elementów maszyny i ich przeznaczenia; nabytek

MINISTERSTWO EDUKACJI I NAUKI FEDERACJI ROSYJSKIEJ Federalna budżetowa państwowa instytucja edukacyjna Wyższego Szkolnictwa Zawodowego „ULJANOWSK PAŃSTWOWY UNIWERSYTET TECHNICZNY”

Federalna Agencja ds. Edukacji Państwowa Instytucja Edukacyjna Wyższego Szkolnictwa Zawodowego Iwanowski Państwowy Uniwersytet Chemii i Technologii PRAKIKUM według dyscypliny

[ E[M]ECONOMY ] oznacza: Oszczędzaj czas, pieniądze i przestrzeń! MAXXMILL 500 5-osiowe pionowe centrum obróbkowe MAXXMILL 500 MAXXMILL 500 TO PIONOWA OBRÓBKA FREZOWANIA

Opcja 1 „Reglamentacja i płace w przedsiębiorstwie” Wprowadzenie 1. Część teoretyczna 1. Standardy pracy, metody ich ustalania, badania, analiza 1.1. Racjonowanie pracy i jej rodzaje 1.2. Godziny pracy uniwersalne

METODOLOGIA OPRACOWYWANIA STANDARDÓW Cel testu: nauczenie studentów metodyki ćwiczeń standaryzujących w szkoleniu pożarniczym. Aby osiągnąć cel, uczeń musi wypełnić i

PAŃSTWOWA INSTYTUCJA EDUKACYJNA WYŻSZEJ KSZTAŁCENIA ZAWODOWEGO „PAŃSTWOWY UNIWERSYTET LOTNICZY SAMARA im. akademika S. P. KOROLEWA” PROJEKTOWANIE PROCESÓW TECHNOLOGICZNYCH

MINISTERSTWO ROLNICTWA I ŻYWNOŚCI REPUBLIKI BIAŁORUSI GŁÓWNY WYDZIAŁ KSZTAŁCENIA, NAUKI I KADR INSTYTUCJA EDUKACYJNA „PAŃSTWOWA PAŃSTWOWA AKADEMIA ROLNICZA BIAŁORUSI”

B A C A L A V R I A T W.P. Pashuto Organizacja, regulacja i wynagrodzenie pracy w przedsiębiorstwie podręcznik edukacyjny i praktyczny KnorS Moskwa 2017 UDC 331(075.8) LBC 65.24ya73 P22 Recenzenci: V.I. Demidov, szef

1. Tokarka śrubowa 16K20. obrót wrzeciona. Narysuj schemat blokowy maszyny przy użyciu śruby pociągowej. 2. Porównaj projekt z załączonym rysunkiem. 3. Jakie są metody kształtowania

UDC 62191302: 6219025 OKREŚLANIE RACJONALNYCH WARUNKÓW SKRAWANIA PODCZAS FREZOWANIA ZĘBATÓW Z NOŻYKAMI ŚLIMAKOWYMI BEZ PRZEKŁADNI VA Khomenko, PO Cherdantsev, AO Cherdantsev Technika określania racjonalnych

Rosyjska Biblioteka Państwowa Racjonowanie pracy w bibliotece Zalecenia metodyczne Moskwa "Pashkov Dom" 2013 "-7T 1osUDarstpb" ntgg77 ~ u;.1,;ac ~ biblioteka naukowa """ Terytorium Krasnojarskiego M ^ 1US [_

2 PALETOWE CENTRUM OBRÓBCZE POZIOME H3 DANE TECHNICZNE DANE TECHNICZNE WYPOSAŻENIE Przesuw w osi X, mm 460 Przesuw w osi Y, mm 350 Przesuw w osi Z, mm

MINISTERSTWO EDUKACJI I NAUKI FEDERACJI ROSYJSKIEJ FGBOU VPO URALNY POLITECHNIKA LEŚNA Wydział Obrabiarek i Narzędzi I.T. Glebov WYPOSAŻENIE PRZEMYSŁU Sprawdzanie dokładności grubościówki

MINISTERSTWO EDUKACJI OGÓLNEJ I ZAWODOWEJ REGIONU Swierdłowskiego

BIULETYN NAUKOWY 2013 MSTU GA 190 STEPANENKO Artykuł przedstawiony przez doktora nauk ekonomicznych, profesora Artamonova

Przyporządkowanie do prac kontrolnych Należy rozwiązać następujące zadania według wariantów: 1. Określić pracochłonność na jednostkę produktu, jeżeli wielkość produkcji wyniosła ..szt. Ogólne koszty pracy. os.

PRAKTYKA ORGANIZACJI REGULACJI PRACY 13 UDC 349,22 AUDYT SYSTEMU REGULACJI PRACY W PRZEDSIĘBIORSTWIE AL Żukow, doktor nauk ekonomicznych. Nauki, Profesor Akademii Pracy i Stosunków Społecznych, e-mail: [e-mail chroniony]

1. Cele i zadania dyscypliny 1.1. Cel, cele dyscypliny, jej miejsce w przygotowaniu licencjata, specjalisty (z uwzględnieniem wymagań Federalnych Państwowych Standardów Edukacyjnych) Celem studiowania dyscypliny jest nauczenie studentów akceptowania naukowo poprawnych

AA Nosenko INSTRUKCJE METODOLOGICZNE DOTYCZĄCE STUDIUM WYKONALNOŚCI NARZĘDZI OPROGRAMOWANIA (PS) (Wykonywane zgodnie z metodologią V.A. Palicyna „Studium wykonalności projektów dyplomowych”,

OPEN JOINT STOCK COMPANY „FEDERAL GRID COMPANY UNIFIED ENERGY SYSTEM” NORMA ORGANIZACYJNA JSC FGC UES STO 56947007-29.240.128-2012 Wytyczne dotyczące rozwoju i uruchomienia

Operator obrabiarek ze sterowaniem programowym (SPU) Co robi „Operator SPU”? Pracuje na nowoczesnych obrabiarkach ze sterowaniem programowym - Komponuje program części na komputerze - Wchodzi

Kinematyka skrzyni biegów: wytyczne. / komp. Kondratyeva N.M., Kondratyuk A.A. Tomsk: Wydawnictwo Tomskiego Uniwersytetu Architektury i Inżynierii Lądowej, 2004. - 21 s. Recenzent prof. V.D. Redaktor Rudniewa

MINISTERSTWO EDUKACJI I NAUKI FEDERACJI ROSYJSKIEJ Petersburski Państwowy Uniwersytet Elektrotechniczny „LETI”

Program stopniowej poprawy systemu wynagrodzeń w instytucjach państwowych (miejskich) na lata 2012-2018 (Dekret Rządu Federacji Rosyjskiej z dnia 26 listopada 2012 r. 2190-r) Etap 1 Poprawa

Instrukcja obsługi 1 1 5 2 1-zdjęcie procesu regulacji; 2-tekst wyjaśniający akcję na zdjęciu; 3 razy wyznaczony na wykonanie tej czynności; 4-całkowity czas konfiguracji od rozpoczęcia konfiguracji

ROSYJSKA UNIWERSYTET PRZYJAŹNI LUDZI WYDZIAŁ INŻYNIERSKI

5-osiowe pionowe centra obróbkowe FU-650 FU-800 służą Ci od 1990 roku

FEDERALNA BUDŻET PAŃSTWOWY INSTYTUCJA KSZTAŁCENIA WYŻSZEGO ZAWODOWEGO „UCZELNI PAŃSTWOWY” Instytut Obrony Cywilnej Wydział Dyscypliny Inżynierii Ogólnej

Większa niezawodność w głębokim przecinaniu Priorytetowe wymagania dotyczące głębokiego przecinania zostały określone na wczesnym etapie opracowywania nowej koncepcji z szeroką integracją przemysłową: niezawodność procesu

PODSUMOWANIE PROGRAMÓW PRACY DYSCYPLIN EDUKACYJNYCH Adnotacja kursów szkoleniowych, przedmiotów, dyscyplin (modułów), praktyk Adnotacja dyscypliny „Wprowadzenie do kierunku” Całkowita pracochłonność dyscypliny wynosi 2 punkty

8.1 Optymalizacja zużycia czasu pracy opiekunów klienta firmy logistycznej 8.1 Okresowo przedsiębiorstwa z branży logistyczno-transportowej stają przed problemem wydłużenia czasu realizacji

MINISTERSTWO EDUKACJI I NAUKI PAŃSTWOWEJ ROSYJSKIEJ INSTYTUCJI EDUKACYJNEJ WYŻSZEJ SZKOŁY ZAWODOWEJ "PAŃSTWOWY UNIWERSYTET NAFTOWY I GAZOWY TYUMEN" INSTYTUT TECHNOLOGII PRZEMYSŁOWYCH

MINISTERSTWO EDUKACJI I NAUKI FEDERACJI ROSYJSKIEJ PAŃSTWO FEDERALNE AUTONOMICZNA INSTYTUCJA EDUKACYJNA WYŻSZEGO SZKOLNICTWA ZAWODOWEGO

Ministerstwo Edukacji i Nauki Federacji Rosyjskiej Syktywkar Forest Institute (oddział) Federalnej Państwowej Budżetowej Instytucji Edukacyjnej Wyższego Szkolnictwa Zawodowego „St.

MINISTERSTWO NAUKI I EDUKACJI FEDERACJI ROSYJSKIEJ Państwowy Uniwersytet Technologiczny w Kostromie Instytut Zarządzania, Ekonomii i Finansów Wydział Ekonomii i Zarządzania Wiceprezes Dudyashova, T.I.

DUŻE PRĘDKOŚCI WIELOFUNKCYJNE PODWÓJNE KOLUMNY MOCNE CIĘCIE Stosowane do materiałów o wysokiej wytrzymałości. Z wrzecionem o wysokim momencie obrotowym (maksymalny moment obrotowy może osiągnąć 900

MINISTERSTWO EDUKACJI I NAUKI FEDERACJI ROSYJSKIEJ Federalna Agencja Edukacji KURGAN PAŃSTWOWY UNIWERSYTET WYDZIAŁ Technologia budowy maszyn TECHNOLOGIA ZAUTOMATYZOWANEJ PRODUKCJI

Ministerstwo Edukacji i Nauki Federacji Rosyjskiej autonomiczna instytucja edukacyjna państwa federalnego wyższa edukacja"NARODOWE BADANIA POLITECHNIKI TOMSK"

IA YANKINA PIENIĄDZE, KREDYTY, BANKI. WARSZTAT Rekomendowany przez UMO dla Edukacji w Finansach, Rachunkowości i Gospodarce Światowej jako podręcznik dla studentów kierunku Finanse i Kredyt

UDC 621.753.1 S.N. Borisov, A.S. Evseeva, A.P. Tremasov

Badanie porównawcze dokładności otworów w elementach z żeliwa szarego podczas wiercenia wibracyjnego (część 2) nr 11, listopad 2014 AI Soloviev, Sh. I. Dzhafarova UDC: 621.952.2 Rosja, MSTU im. N.E.

TECHNOLOGIA MATERIAŁÓW KONSTRUKCYJNYCH Wytyczne i zadania kontrolne w dyscyplinach „Technologia materiałów konstrukcyjnych”, „Nauka o materiałach. Technologia Materiałów Konstrukcyjnych” dla studentów

Federalna Agencja ds. Edukacji Tomski Państwowy Uniwersytet Architektury i Inżynierii Lądowej Podstawy technologii produkcji i naprawy samochodów Wytyczne do samodzielnej nauki

Rejestracja dokumentacji technologicznej 1. Rodzaje i kompletność dokumentów technologicznych 1.1. Rodzaje opisu TP Treść opracowanego procesu technologicznego jest rejestrowana z różnym stopniem szczegółowości

UDC 621.9.048 UDC 621.9-1/-9 Główne kierunki zmniejszenia pracochłonności wytwarzania części i zespołów w produkcji obróbczej OJSC Pluton Yu.V. Polyakov, V.I. Larin Pluton OJSC Zwiększenie

PI 46 r Informacje o produkcie Wrzeciono silnikowe z przegubem Typoszereg 0.5.052.0.. 2008-03-13 Spis treści Cechy...4 Dane techniczne... 10 Przykłady obróbki... 12 Przykłady konstrukcji...

OPRACOWANIE PROGRAMÓW STEROWANIA DLA MASZYN CNC W CAD T FLEX CNC

MOSKWA SAMOCHODOWA I DROGOWA POLITECHNIKA (MADI) Sinelnikov, A.Yu. INSTRUKCJA METODOLOGICZNA KONOPLIN do prac laboratoryjnych przy naprawie bloków i tulei cylindrowych mechanicznych

Ministerstwo Edukacji i Nauki Federacji Rosyjskiej Federalna Państwowa Edukacyjna Instytucja Budżetowa Wyższego Szkolnictwa Zawodowego Wydział „Wołgogradzki Państwowy Uniwersytet Techniczny”