페이지

7

작업을 노동 요소로 나누는 정도는 분석의 목적과 연구 결과의 요구되는 정확성에 달려 있습니다. 따라서 생산 유형은 구현을위한 인건비를 배분 할 때 작업의 분할 정도에 큰 영향을 미칩니다.

시간 규범을 결정하는 방법은 다음과 같습니다.

1. 실험 통계 - 최적 조건, 모드 및 작업 방법의 요소별 분석 및 설계 없이 작업 또는 작업에 대한 시간 규범이 전체적으로 결정된다는 사실을 특징으로 합니다. 이 배급 방법은 규범의 과학적 근거와 진보적 성격을 보장하지 않으며 기존 생산 매장량을 식별하는 것을 가능하게 하지 않으며 근로자의 생산성 향상에 기여하지 않습니다. 실험-통계 방법은 실험과 통계의 두 가지 방법을 기반으로 합니다. 실험적 방법은 감독과 평가자의 경험을 바탕으로 하며, 통계적 방법은 원칙적으로 유사하게 수행된 작업에 소요된 실제 시간에 대한 보고 및 통계 데이터를 기반으로 합니다.

2. 분석 방법. 이 방법을 사용하면 작업에 대한 시간 제한이 다음 순서로 설정됩니다. 작업은 구성 요소로 분할됩니다. 각 요소에 대해 구현 시간에 영향을 미치는 요소를 결정합니다. 작업의 합리적인 구성, 노동 및 기술 요소의 순서 및 구현에 필요한 조건을 개발합니다. 개별 요소의 지속 시간과 전체 작업을 결정합니다.

분석 방법에는 분석 연구와 분석 계산의 두 가지 종류가 있습니다. 그 차이점은 소요 시간을 결정하는 방법에 있습니다. 분석적 연구 방법은 작업장에서 직접 관찰(크로노미터 관찰, 작업 시간 사진, 셀프 사진 등)하여 소요된 시간을 측정하여 작업에 소요된 시간을 결정합니다. 분석 - 계산 방법을 사용하면 장비 작동 모드 및 시간에 대한 표준과 지속 시간 요인에 대한 시간 의존성에 대한 공식에 따라 시간 비용이 계산됩니다. 분석-계산 방식은 관찰이 필요 없기 때문에 기준 설정의 복잡성을 줄일 수 있지만 특정 작업장에 대한 기준의 정확도가 감소합니다. 계산의 정확성을 향상시키기 위해 규정은 수정 계수를 제공합니다.

3. 작업 단위당 시간이 특수 테이블에서 결정되는 경우 표 또는 확대 방법.

기술 과정의 배급

노동자의 노동을 배급할 때 시간 규범, 산출 규범과 같은 유형의 노동 비용 규범이 사용됩니다.

시간 규범은 특정 조직 및 기술 조건에서 적절한 자격을 갖춘 직원 또는 직원 그룹(특히 팀)이 작업 단위를 수행하는 데 소요되는 작업 시간의 양입니다.

산출율은 일정한 조직적 및 기술적 조건에서 단위 노동시간당 수행하기 위해 적절한 자격을 갖춘 종업원 또는 종업원 집단(특히, 팀)이 수행해야 하는 정해진 작업량(생산단위의 수)이다. .

시간 규범과 산출량 규범 사이에는 역의 관계가 있습니다. 즉, 시간 규범이 감소하면 산출량 규범이 증가합니다. 이 양은 같은 정도로 변하지 않습니다. 생산 속도는 시간 속도가 감소하는 것보다 더 많이 증가합니다.

기술적으로 정당한 시간 제한은 노동 과정의 포괄적 인 연구와 합리화를 기반으로 설정됩니다. 동시에 합리적인 구조, 첨단 기술의 사용, 비용 효율적이고 생산적인 기술 장비(장비, 도구, 설비) 항목의 사용을 특징으로 하는 주어진 생산 조건에 대한 최적의 기술 프로세스가 제공됩니다. 과학적 기반 처리 모드.

코스 프로젝트에서 기술 프로세스의 작동은 보조 시간에 대한 일반 엔지니어링 표준을 사용하여 작업장 및 중대형 금속 절단 기계에서 수행되는 준비 및 최종 작업 서비스를 위한 분석 및 계산 방법으로 정상화됩니다. 생산(1984).

정규화 맵과 부품 처리의 기술적 프로세스는 부록에 나와 있습니다.

기술적으로 정당화 된 시간 규범 Hvr의 구조에는 정상적인 생산 조건에서 주어진 작업 (작업)을 수행하는 데 필요한 작업 시간 범주 만 포함됩니다. 여기에는 주요 시간 t®, 보조 겹치지 않는 주석, 작업장 tobl의 조직 및 기술 유지 관리 시간, 휴식 및 개인 요구를 위한 정규화된 휴식 시간 trel, 준비 및 최종 시간 Tpz가 포함됩니다.

기술적인 시간 기준에는 작업의 다른 요소에 포함되지 않는 보조 시간의 일부만 포함됩니다. 작업의 특정 내용에 따라 보조 시간에는 다음이 포함됩니다. 기술 전환 구현과 관련된 시간 - Ttrans; 측정 주파수 계수를 고려하여 제어 측정을 수행하는 시간(필요한 경우) - Tcontr.

제어 시간은 더 긴 기간의 전환에 의해 메인(기계) 시간과 비교됩니다. 기계 시간보다 크면 제어 시간이 보조 비중복 시간에 포함됩니다. 제어 시간이 주 시간보다 짧으면 보조 중첩을 나타냅니다.

작업에 대한 주 및 보조 비중첩 시간의 합은 예비 작동 시간을 형성합니다.

![]() .

.

준비 및 최종 시간은 장비의 유형, 장비, 설정 복잡성, 사용되는 도구 수 등에 따라 일반적인 기계 제작 표준을 기준으로 결정됩니다. 여기에는 장비를 설정하는 시간, 도구를 받고 전달하는 시간이 포함됩니다.

기술적으로 정당화되는 완전한 시간 규범 내에서 소위. 각 개별 생산 단위의 제조에 소요된 시간을 나타내는 조각 시간 Tsht의 표준입니다. 주요 시간, 보조 시간, 작업장 서비스 시간, 휴식 및 개인적인 필요를 위한 휴식 시간으로 구성됩니다.

대량 생산 조건에서 예비 부품 시간이 먼저 결정됩니다.

![]()

그런 다음 교대로 부품 배치를 처리하는 기간이 결정됩니다.

어디서 - 예비 조각 시간 (보조 시간 KTvn에 대한 계수를 고려하지 않음), 최소;

소규모 생산 조건에서 시간의 기술 규범은 계산 및 분석 방법에 의해 결정됩니다.

조각 시간 - 작업에 소요된 시간. 다음 구성 요소(최소)로 구성됩니다. T w \u003d T 약 + T in + T 약 + T per,

여기서: T o - 공작물 처리, 즉 모양, 치수, 특성 등을 변경하는 데 직접 소요되는 기술(기본) 시간.

T in - 주요 작업과 직접 관련된 작업자의 보조 작업에 소요되는 보조 시간(공작물의 설치, 고정 및 제거, 탱크 제어, 부품 측정;

T 약 -이 작업과 관련하여 작업장을 돌보는 데 소요되는 작업장 유지 관리 시간. 작업장의 유지보수 시간은 조직적 유지보수 시간(장비 검사 및 시험, 공구 배치 및 청소, 윤활, 기계 청소) 및 유지보수 시간(기계의 규제 및 조정, 절삭공구 변경 및 조정) 시간으로 구성됩니다. , 연삭 휠 드레싱 등) ;

T 레인 - 작업 휴식 시간, 휴식 시간(작업 조건에 따라 필요한 경우) 및 자연적 필요. 주 시간과 보조 시간의 합을 작동 시간이라고 하며 조각 시간의 주요 구성 요소입니다.

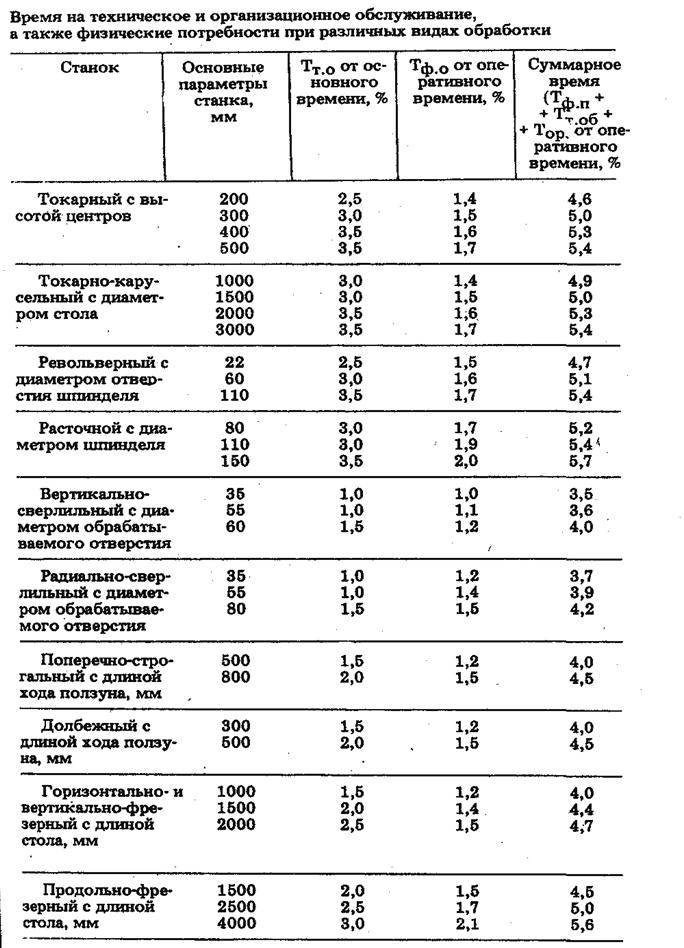

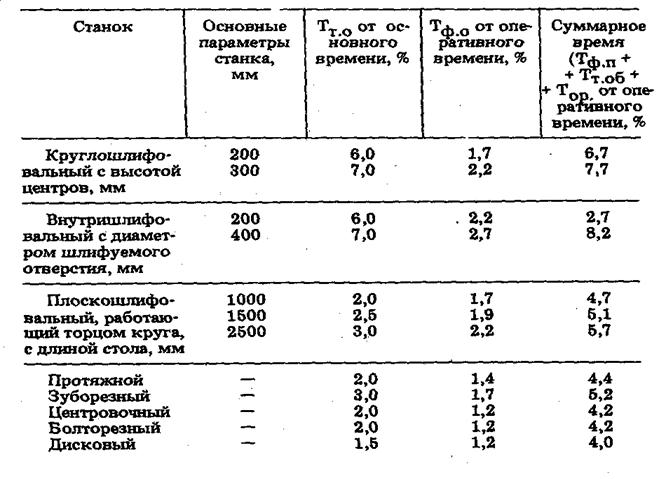

작업장 서비스 시간과 작업 휴식 시간은 일반적으로 작업 시간의 백분율로 간주됩니다(계수 K 1 및 K 2). 가공의 성격과 생산 규모에 따라 작업장의 유지보수 시간은 운영시간의 K 1 = 3 ... 8%, 휴식시간 K 2 = 4.. .9%이다.

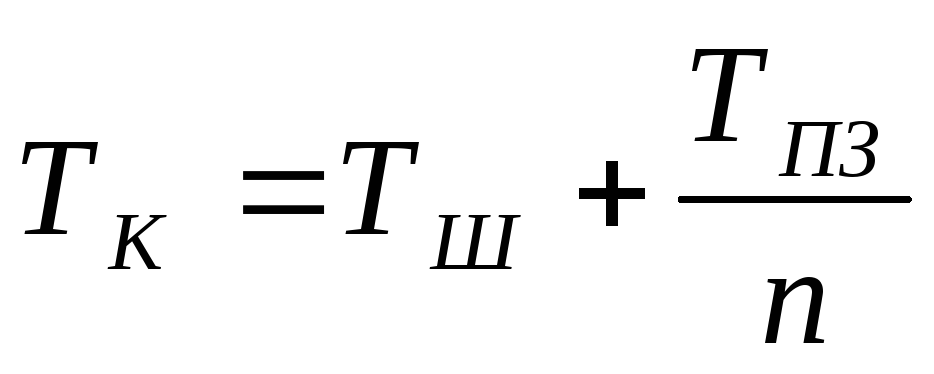

여러 디렉토리에서 K 1 + K 2 \u003d 10%를 사용합니다. 부품 배치를 처리할 때 부품 계산 시간 T K의 개념이 도입되며, 여기에는 부품 시간 외에 한 부품당 준비 시간과 최종 시간도 포함됩니다.

여기서 T PZ는 주문을 받고, 작업에 익숙해지고, 누락된 도구와 고정구를 얻고, 기계를 재구성하는 데 소요되는 준비이자 마지막 시간입니다. 조각 계산 시간에서 이 시간은 한 부품에 대해 취합니다. 즉, 배치 n의 부품 수로 나눕니다.

여기서 T PZ는 주문을 받고, 작업에 익숙해지고, 누락된 도구와 고정구를 얻고, 기계를 재구성하는 데 소요되는 준비이자 마지막 시간입니다. 조각 계산 시간에서 이 시간은 한 부품에 대해 취합니다. 즉, 배치 n의 부품 수로 나눕니다.

대량 생산 조건에서 준비 최종 시간 T PZ는 0과 같습니다(T PZ = 0).

조각 계산 시간은 기술 표준 시간(또는 시간 표준)이라고도 합니다.

생산율(N)은 단위 시간(교대, 시간)당 생산되는 생산량을 나타냅니다. 8시간 근무일의 경우 교대당 생산량은 H = 480 / T K입니다.

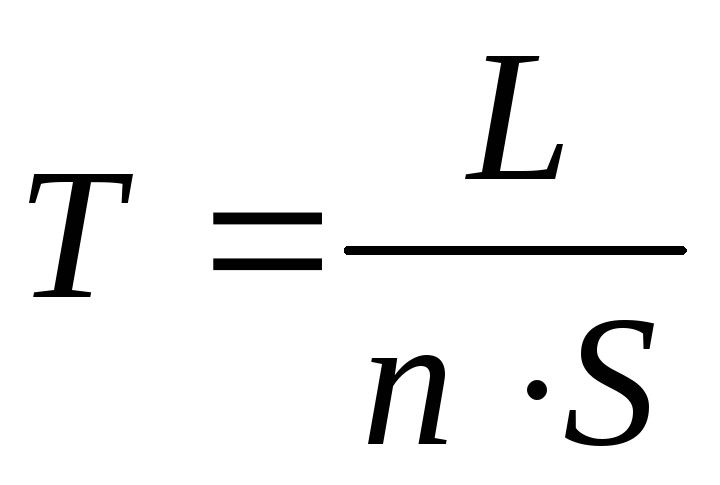

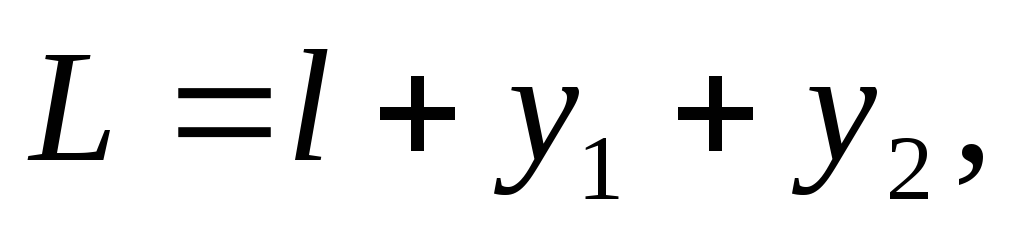

기본 기술 시간:

,

,

여기서 L은 가공된 표면의 계산된 길이, mm입니다. 공작물의 n-회전 주파수, rpm; s-피드, mm/rev.

어디 엘 - 처리된 표면의 길이( 엘= 35mm);

.

.

;

;

.

.

8 사용된 툴링의 선택 및 설명

공작 기계 및 기술 장비에는 공작물 및 작업 도구를 설치 및 고정하는 장치, 제품 조립에 사용되는 장치, 부품 제어, 부품 및 제품을 잡고 움직이는 장치가 포함됩니다. 전문화 정도에 따라 장치는 범용, 재구성 가능 및 특수 장치로 나뉩니다. 전자에는 바이스, 척, 분할 헤드, 회전 테이블 등이 포함됩니다. 조정 가능한 장치는 표준 부품 및 어셈블리 세트로 조립하거나 교체 가능한 부품을 장착할 수 있습니다. 대량 생산에는 특수 장치가 사용됩니다.

가공 중 공작물의 위치는 가공 조건에 따라 6개 지점에 고정하여 제공되며, 이는 절삭 공구를 기준으로 공간에서 공작물의 전체 또는 부분 방향을 제공합니다. 지지대의 수와 위치, 고정력의 방향과 크기는 지지대에서 베이스의 상태를 보장해야 합니다. 추가 지지대는 조정 가능하거나 자체 조정 가능합니다.

설치 방식을 선택할 때 다음 조건이 보장되어야 합니다. 1. 클램핑 힘을 가하기 전에 공작물이 안정적인 위치를 차지해야 합니다.

2.이 위치는 고정 후뿐만 아니라 가공 중에 발생하는 힘의 영향으로 파손되어서는 안됩니다.

장치에서 수동, 공압 또는 유압 구동 장치가있는 자체 제동 나사, 쐐기, 편심 및 기타 메커니즘으로 사용되며 공압, 유압 또는 공압 직접 작용 메커니즘이 덜 자주 사용됩니다.

회전 장치. 선반의 가공은 부품이 척, 캘리퍼 및 베드의 중앙에 설치될 때 수행됩니다. 고정 장치의 첫 번째 그룹에는 구동 장치 센터, 고정 받침대, 맨드릴 등의 요소가 포함됩니다. 두 번째 그룹 - 카트리지 및 페이스 플레이트. 세 번째 그룹에는 원추형, 구형 및 기타 복잡한 표면을 처리하기 위한 특수 장치가 포함됩니다. Lunettes는 긴 부품을 처리할 때 사용됩니다. 셀프 센터링 3조 척과 덜 자주 2조 척이 널리 사용됩니다.

자체 조임 척은 가공이 시작될 때 절삭력의 작용하에 기계 중앙에 설치된 공작물을 클램핑하고 기계 스핀들에서 토크를 전달하는 2개 또는 3개의 잘못된 편심 조로 만들어집니다.

절삭 토크가 증가하면 척의 죠에서 공작물로 전달되는 스핀들의 토크가 자동으로 증가합니다.

중앙에 공작물을 편리하게 설치하기 위해 자동 개방 캠이 있는 구동 척이 사용됩니다. 모든 죠에 의한 공작물의 균일한 클램핑은 플로팅 죠 또는 독립적인 움직임의 죠를 사용하여 보장됩니다. 자동 잠금 구동 척을 사용하면 특정 범위에서 다양한 직경의 공작물에 대해 죠를 설정할 수 있습니다. 이 척은 기계 스핀들에서 공작물로 큰 토크를 전달하는 동안 다중 절단 기계 또는 CNC 기계의 센터링에 사용됩니다.

드릴링 머신용 장치. 가공 중 공구를 정확하게 안내하기 위해 부싱이 설치된 지그 플레이트가 사용됩니다. 방사형 드릴링 및 다중 스핀들 기계에 사용되는 고정 장치에서 부품은 가공 중에 고정된 상태를 유지합니다. 부품의 다른 측면 또는 원주 주위에 구멍을 뚫기 위해 회전 장치는 수직(턴테이블, 수평(면판) 또는 덜 기울어진 회전 축과 함께 사용됩니다. 공압, 유압 또는 전기 드라이브는 기계화 및 자동화에 사용됩니다. 드릴링 머신에서 작업할 때 종종 암석 지그를 사용합니다. 지그 플레이트는 2개의 기둥에 고정되고 리프팅 메커니즘에 의해 이동됩니다. 플레이트가 이동될 때 부품의 설정 및 클램핑 및 센터링이 수행됩니다.멀티 - 스핀들 헤드는 구멍 그룹을 처리하는 데 사용됩니다.

터닝 및 원통형 연삭기에서 공작물은 모양과 크기에 따라 중앙 또는 척에 설치됩니다. 한 센터는 주축대 스핀들에 있고 두 번째 센터는 선반 또는 그라인더의 심압대 스핀들에 있습니다. 카트리지는 기계 주축의 스핀들 끝에 설치 및 고정됩니다. 센터는 다음 유형으로 나뉩니다.

1. 일반 및 특수 고정;

2. 정상 및 특수 회전;

3. 플로팅 스페셜

4. 골판지 스페셜;

5. 잘라.

구동 장치는 기계 스핀들에서 중심, 맨드릴 또는 척에 장착된 공작물로 회전 운동(토크)을 전달하는 데 사용됩니다. 구동 장치에는 클램프와 구동 면판이 포함됩니다. 카트리지에서 돌출 된 부분의 길이가 3 ... 15 직경 이상인 공작물을 설치할 때 고정 및 이동식 고정 받침대가 추가 지지대로 사용됩니다.

부품 제조 시간의 기술 표준은 제조 부품 비용, 생산 장비 수, 근로자 임금 및 생산 계획을 계산하는 주요 매개 변수 중 하나입니다.

시간의 기술 표준은 기술 장비, 절삭 공구, 공작 기계의 기술적 능력 및 작업장의 적절한 조직을 기반으로 결정됩니다.

시간의 규범은 기술 프로세스의 완성도를 평가하고 부품 제조를 위한 가장 진보된 옵션을 선택하는 주요 요소 중 하나입니다.

대규모 및 대량 생산에서 한 부품의 가공 작업에 대한 총 시간(분)은 다음 공식에 의해 결정됩니다.

T w \u003d T o + T in + T t.o + T o.p,

어디서 T 약 - 기술 (기본) 시간, 분; T in - 보조 시간, 분; T t.o - 작업장 유지 보수 시간, 분; T o.p - 신체적 필요(휴식 및 자연적 필요)에 대한 시간, min.

여러 패스에서 처리하는 기술 시간

T o \u003d L p .x i / (n c t s st),

여기서 L p.x는 절삭 공구의 작업 스트로크의 예상 길이입니다. 절삭 공구가 이송 방향으로 이동한 경로, mm는 공식 (30)에 의해 결정됩니다. i는 절삭 공구의 작업 스트로크 수입니다. n st - 기계의 여권에 따라 채택된 기계 스핀들의 속도, rpm; s st - 기계의 여권 데이터에 따른 피드, mm / rev.

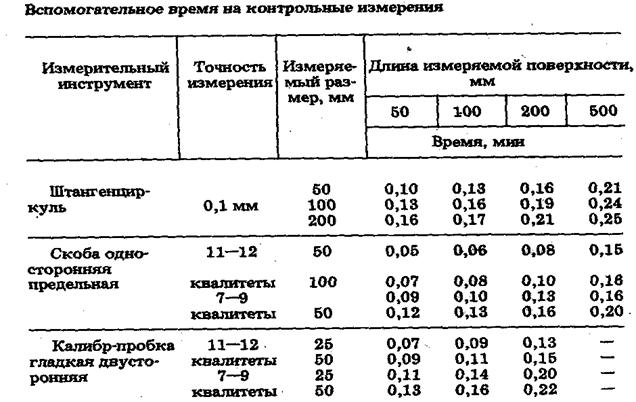

공작물 처리의 보조 시간 T는 기계화 정도, 공작물의 질량 및이 작업에서 수행되는 기타 요소에 따라 다릅니다. T 부분을 설치하고 제거하는 시간으로 구성됩니다. 전환 T 레인과 관련된 시간(다리를 따라 도구 설정, 정지, 표시, 예비 측정, 테스트 칩 채취 등) 단지에 포함되지 않은 기술로의 전환과 관련된 시간 T per.k. (기계 스핀들의 속도 변경, 피드 변경, 커팅 헤드 회전 등); 제어 측정을 위한 시간 T meas는 측정 정확도, 주기성 계수를 고려하여 측정된 표면의 치수에 따라 규범 표 및 표 47에 따라 설정됩니다. 보조 시간을 계산하는 공식은

T in \u003d (T y c t, + ST 레인 + ST 레인.k + ST 측정) 에게 TV,

어디 에게 t in - 가공 제품 배치의 크기에 따른 보조 시간 보정 계수(표 45).

무딘 절삭 공구의 설치, 제거 및 교체, 연삭 휠 충전, 기계 윤활 및 조정, 작동 중 칩 청소 등에 소요되는 작업장의 유지 보수 시간은 다음과 같이 결정됩니다.

T t.o \u003d (T o + T c) (a p.o / 100),

어디 p.o. - 생산 유형에 따라 표준 표에 따라 선택되는 작업 시간의 백분율로 작업장 유지 관리 시간.

휴식을 위한 시간과 신체적 필요는 동일합니다.

T o.p \u003d (T o + T in,) (그래서 / 100),

여기서 휴식 및 신체적 요구에 대한 시간 (%)은 규범 표 (46)에 따라 선택되는 작동 시간입니다.

연속 및 단위 생산에서 조각 계산 시간은 시간의 기술 표준으로 간주되며 계산 공식은 다음 형식을 갖습니다.

T sh.k \u003d T w + (T pz / n d),

여기서 T p.z - 주어진 부품 배치를 처리하기 위해 기계를 준비 및 조정하고, 필요한 기술 장비, 문서를 확보하고, 처리된 부품, 문서 및 장비를 인도하는 데 소요되는 준비 및 최종 시간. n d - 파티의 공작물 수.

표 45

보정 계수의 평균값

예시. 거친 기어 절단 작업에 대한 조각 시간 비율을 결정합니다. 초기 데이터:

세부 사항 - 나선형 원통형 휠. 부품의 재질은 강철 45 GOST 1050-74, s in = 600 N/m입니다. 부품 무게 6kg. 장비 - 기어 절단기 5E32. 장치 - 맨드릴. 냉각 - 오일. 톱니 모듈 m = 4mm. 기어 휠의 톱니 수 z \u003d 40. 링 기어 B의 너비는 \u003d 40mm, b d \u003d 30 °입니다.

1. 4개의 작업물을 설치, 고정, 풀기 및 제거합니다.

2. 밀링 톱니 m = 4mm, z = 40.

해결책.

하나). 우리는 GOST 9224-74에 따라 모듈 m \u003d 4mm를 사용하여 외경 D d \u003d 100mm인 웜 모듈러 커터를 선택합니다. 2 스레드 웜 커터, 정확도 등급 C. 커터 코일의 상승 방향과 절단 휠의 톱니는 같은 이름입니다. 웜 커터의 절단 부분의 재료는 강철 R18 GOST 19256-73으로 만들어집니다. 공구 수명 T st = 480 min.

2). 기어 톱니는 한 번의 작업 스트로크로 절단됩니다. 절삭 깊이 t p = 9mm.

표 46

계속 46

표 47

삼). 표준 테이블에 따라 양방향 웜 커터의 피드를 선택합니다. s tabl = 1.2 - 1.4 mm / rev. 강재 45 GOST 1050-88의 경도(K m \u003d 0.9)와 톱니 및 코일의 경사각(K in \u003d 0.8)에 대한 보정 계수를 고려하여 이송 속도를 수정합니다.

s 계산 \u003d s 테이블 K m K in \u003d 1.4 ∙ 0.9 ∙ 0.8 \u003d 1.008 mm / rev

우리는 기계의 여권에 따라 수락합니다. s st \u003d 1 mm / rev.

네). 표 표준에 따라 절단 속도를 선택합니다.

V 테이블 = 0.7m/s(42m/분).

강철 45, HB 170 ... 207: K mv \u003d 0.8 및 K b \u003d 0.9에 대한 수정 계수를 고려하여 절단 속도를 수정합니다.

계산된 절삭 속도는 다음 공식에 의해 결정됩니다.

V 계산 \u003d s 테이블 K m v K ŋ \u003d 0.7 0.8 0.9 \u003d 0.5 m / s (30 m / min)

5). 웜 커터의 속도 결정:

n fr.calc =  95.51rpm

95.51rpm

기계의 여권에 따라 커터의 회전 빈도를 설정하십시오.

n st \u003d 100rpm.

6). 실제 절단 속도는 다음 공식에 의해 결정됩니다.

V d \u003d p × D n × n st / (1000 × 60) \u003d 3.14 × 100 × 100 / (1000 × 60) \u003d 0.62 m / s.

7). 가공 과정에서 공구의 작업 스트로크 길이는 다음 공식에 의해 결정됩니다.

L r.x \u003d (L pa mid + l 1 + l 2 + l 3) ∙ z 3 \u003d (160 + 2 + 37.2 + 2) ∙ 40 \u003d 8048 mm.

L calc = 40mm(부품 도면에 따라 수락); 내가 1 = 2mm; 내가 3 \u003d 2mm.

절입 값 l 2는 다음 공식에 의해 결정됩니다.

패 2 \u003d (1.1¸1.3) ∙ ![]()

![]() 37.2mm

37.2mm

여기서 h는 치아 구멍의 깊이 mm, h= t입니다. (h = 2.25m =2.25 × 4=9 mm)

4개의 기어 동시 처리와 관련하여 L calc를 4배 증가시켜야 합니다(L calc = 40 × 4 = 160mm).

여덟). 4 개의 기어 톱니를 처리하는 주요 (기술적) 시간은 다음 공식에 의해 결정됩니다.

토 =

하나의 절단 기어의 경우 주요 시간은 다음과 같습니다.

~까지 \u003d 40.24 / 4 \u003d 10.06분

9). 작업 T in의 보조 시간은 표준 테이블에 의해 결정됩니다. 질량이 최대 5kg인 맨드릴에 부품을 설치하기 위한 보조 시간은 다음과 같습니다. T 세트 = 0.7분. 맨드릴에 부품 T ext의 각 후속 설치에 대한 추가 보조 시간은 다음과 같습니다. T ext = 0.26분.

T in \u003d 0.7 + 0.26 \u003d 0.96 min.

제어 측정 시간은 기본 시간과 겹치므로 보조 시간 표준에 포함되지 않습니다.

십). 기어 절단 작업장 서비스 시간은 주 시간의 백분율로 결정되며, 여기서 a ~ o \u003d 3%:

그렇게 = 토 오 토. /100 = 10.06×3/100 = 0.3분

열하나). 휴식 시간과 작업자의 자연스러운 필요는 작업 시간에서 (% 단위) 결정됩니다. 여기서 ex \u003d 4%:

T exc =  = 0.44분

= 0.44분

12. 한 부품의 제조 시간은 다음과 같습니다.

T 개 \u003d T o + T in + T t.o + T exc \u003d 10.06 + 0.96 + 0.3 + 0.44 \u003d 11.76분

대량 생산을 위한 리드 타임은 정의되지 않습니다.

12.옵션의 기술적, 경제적 비교

성적 증명서

1 러시아 연방 교육 과학부 사라토프 주립 공과 대학 기계 가공 작업의 기술 규정 지침 실험실 작업전문 기계 공학 기술 학생을 위한 "기계 공학 기술의 기초" 풀타임, 야간 및 원격 교육 사라토프 주립 기술 대학 사라토프 2012 편집 및 출판 위원회 승인

2 작업의 목적은 대량 생산 조건을 위한 범용 선반에서 부품을 가공하는 시간의 기준을 결정하는 것입니다. 2 기본 개념 시간의 기술적 규범은 특정 조직 및 기술 조건에 대해 특정 작업의 수행을 위해 / 분 단위로 설정된 시간 규범으로 이해되어야 합니다. 단위 및 대량 생산 조건의 시간 규범은 조각 시간에 의해 결정됩니다. T 보조 보조 시간, 분; 작업장 유지 보수 시간, 분 T otd 업무 중 휴식 및 휴식 시간, min; T pz 준비 및 최종 시간, 분; n은 로트의 부품 수입니다. 주요(기계)시간은 칩이 제거되고 공작물 또는 반제품 표면의 형상, 크기 및 품질이 변경되는 시간입니다. 이 프로세스는 원칙적으로 작업자의 직접 참여 없이 기계에 의해서만 수행됩니다. 선반의 경우 기계(주) 시간은 다음 공식에 의해 결정됩니다. l1 l2 l l1 l2 l T m i i, (4) n S S min 여기서 l은 공작물 표면의 길이, mm입니다. 내가 1 절단 길이, mm; l 2 커터 오버런 길이, mm; n 스핀들 속도, rpm; 회전당 S 이송, mm/min; S 분 분 이송, mm/min; I 패스 수(일반적으로 i = 1-5) / 다른 유형의 처리에 대한 계산 공식은 참고 문헌에 나와 있습니다. 조직 기술 부서

3 보조 시간은 주요 작업의 성능을 보장하는 작업에 사용되며 다음이 포함됩니다. 부품 설치, 고정 및 제거, 기계 제어: 시동 및 정지, 스핀들 속도 및 이송 변경 등, 신속한 작업 절삭 공구를 원래 위치로 접근 및 후퇴, 가공된 표면의 정확도 및 거칠기 매개변수 제어 측정 시간. 대량 및 대규모 생산 조건에서 보조 시간은 방법에 의해 결정됩니다. 예를 들어 스핀들의 회전을 켜고 부품을 설치하고 부품을 고정하는 등의 작업을 수행합니다. 대량 생산 조건에서 보조 시간은 3개의 표준 컴플렉스에 의해 결정됩니다. 부품 설치 및 제거 시간; 전환과 관련된 시간(도구 가져오기, 피드 켜기, 기계 끄기 등) 제어 측정 시간. 보조 시간은 표준을 사용하거나 타이밍에 따라 결정됩니다. 작업장 유지 보수 시간은 계약자가 기술 장비를 작업 조건으로 유지하고 장비와 작업장을 돌보는 데 보냅니다. 대량 생산, 기계 및 자동화 작업 조건에서 작업장 유지 보수 시간은 기술 유지 보수 시간과 조직 유지 보수 시간으로 나뉩니다. 유지보수 시간 T teh는 무딘 도구 교체, 작업 중 도구 조정 및 장비 조정, 칩 청소 등 특정 작업 동안 작업장(장비)을 관리하는 데 소요되는 시간입니다. 유지보수 시간은 기본 시간의 %로 결정됩니다. T 해당 % T 마하. (5) 조직정비시간 교대근무 중 작업장 유지를 위한 교섭시간 : 교대조의 시작과 끝에서 도구배치 및 청소시간, 장비점검 및 시험시간, 윤활 및 청소시간 등 조직 서비스 시간은 작동 시간의 %로 결정됩니다: T %. (6) org Top op 비율의 수치는 참고 문헌에 나와 있거나 작업일의 사진을 기준으로 결정됩니다. 육체적으로 힘들거나 (10kg 이상의 무게) 단조롭고 지루한 작업을 수행 할 때 휴식 및 휴식 시간이 시간 표준에 도입됩니다. 또한이 시간 구조에는 사람의 신체적 필요에 대한 시간이 포함됩니다. 이 시간은 3으로 결정됩니다.

if ($this->show_pages_images && $page_num doc["images_node_id"]) ( 계속; ) // $snip = Library::get_smart_snippet($text, DocShare_Docs::CHARS_LIMIT_PAGE_IMAGE_TITLE); $snips = 라이브러리::get_text_chunks($text, 4); ?>작업 시간의 4%는 디렉토리에 따라 또는 작업일의 사진을 기반으로 합니다. T otd % T op. (7) 최종 준비 시간은 기술 작업 수행을 위한 실연자 및 기술 장비 수단을 준비하고 교대 근무 종료 후 후자를 정리하는 데 소요되는 시간 간격입니다. 이 시간은 작업일의 사진을 기준으로 작성된 기준에 따라 결정되며 부품 배치로 설정됩니다. 여기에는 다음이 포함됩니다. 재료, 도구, 고정 장치, 기술 문서 및 작업 주문 획득; 도면에 익숙해지기, 기술 문서화; 도구, 비품 설치, 적절한 작동 모드에 대한 장비 조정; 작업 완료 후 고정 장치 및 도구 제거; 완제품, 자재 잔여물, 고정 장치, 도구, 기술 문서 및 주문 납품. 작동 시간의 규범 T op는 주 및 비중첩 보조 시간의 규범의 합계로 구성된 기술 작업 실행을 위한 시간 규범입니다. T T T. (8) 4 op mash WORKING TIME TIMING 타이밍은 노동 작업의 반복적인 수동 및 기계 수동 요소의 수행 시간을 측정하고 구현 조건에 대한 후속 분석을 수행하기 위한 노동 시간 비용을 연구하는 방법입니다. . 가공 타이밍의 목적은 보조 시간, 유지 보수 시간, 준비 및 마지막 시간, 휴식 시간 및 작업 휴식에 대한 표준의 정상적인 지속 시간을 설정하는 것입니다. 타이밍은 다음 단계로 구성됩니다. 1. 타이밍 준비. 2. 관찰하기. 3. 관찰 자료의 처리 및 분석. 4. 가장 합리적인 요소의 선택 및 노동 요소의 정상적인 기간 계산. 타이밍 준비에는 다음이 포함됩니다. 연구 중인 작업 또는 구조적 구성요소를 기술 또는 기술 세트(기계 켜기, 부품 설치 및 제거 등)로 분해합니다. vsp

5 고정 포인트를 사용하여 각 트릭 또는 트릭 세트의 시작과 끝을 설정합니다. 생산 유형 및 작업의 총 기간에 따라 adj에 따라 설정됩니다. 1 크로노미터 관찰을 수행할 때 필요한 측정 횟수/시계열 값/. 관찰 타이밍은 일반적으로 작업자가 하루 생산량의 약 1/3을 처리한 후 작업 리듬에 들어간 교대조 중간 시간에 수행됩니다. 측정은 두 가지 방법으로 수행할 수 있습니다. 개별 요소 또는 구조 구성 요소의 개별(선택적) 다중 교체; 워크플로에서 연구된 모든 요소의 총 측정값. 측정은 스톱워치를 사용하여 이루어집니다. 스톱워치는 고정된 지점에서 시작되고 중지됩니다. 관찰 자료의 처리 및 분석. 각 시계열은 과대평가되거나 과소평가된 값이 다른 결함 있는 측정값을 식별하기 위해 분석됩니다. 결함 측정이 제거된 후 시계열의 실제 안정성 계수에 대해 나머지 시계열이 확인됩니다. f T max /T min까지, (9) 여기서 T max는 요소 지속 시간의 최대값입니다. T min은 최소 지속 시간 값입니다. K f의 얻은 값은 정상 값과 비교됩니다(부록 2). 계산된 Kf 값이 표준 값을 초과하면 측정을 반복해야 합니다. 작업 당일의 사진 작업 시간의 사진은 작업 교대 전체에 걸쳐 모든 비용을 지속적으로 관찰하고 측정하여 작업 과정을 연구하는 방법 중 하나입니다. 생산성을 높이기 위해 매장량을 식별하기 위해 생산됩니다. 사진은 다음과 같을 수 있습니다. 그룹; 자기 사진. 작업 시간의 개별 사진은 개별 공연자를 관찰하는 데 사용됩니다. 관찰이 시작된 순간부터 관찰 목록에 비용의 내용이 기록되고 종료되는 시간 5

6 어떤 이유로든 중단되는 특정 운영 시간 동안 생산된 제품/작업/수. 모든 비용은 승인된 근로 시간 비용 분류에 따라 차별화되어야 합니다. 관찰 결과 처리에는 작업 시간의 각 지출에 대한 기간 결정, 비용 색인화(적절한 범주에 할당), 실제 및 예상 잔액 집계 및 작업 시간 사용 특성 결정이 포함됩니다. 근무일 사진의 관찰 및 처리 데이터는 모든 기업에 일반적인 특수 형식으로 제공됩니다. 작업 시간의 개별 사진 처리는 작업 시간 손실을 제거하기 위한 조직 및 기술 조치의 개발로 완료됩니다. 작업자 그룹에 대한 모니터링이 동시에 수행될 때의 단체 사진. 직원이 본업에 방해받지 않고 특별한 셀프 사진 카드에 다운타임의 시작과 끝, 이유를 표시하는 셀프 사진. 특정 사전 준비를 통해이 방법을 사용하면 거의 모든 작업장을 관찰하고 짧은 시간에 각 작업장의 주요 작업 시간 손실에 대한 정보를 얻을 수 있습니다. 6 작업 수행 절차 1. 2 또는 3개의 전환(표)으로 구성된 표에 따라 주어진 옵션에 따라 주어진 스케치에 따라 선반에서 부품을 처리합니다. 끝면을 L 1 크기로 자릅니다. D를 길이 L로 돌립니다. d를 길이 l로 뚫습니다. 부품 가공 옵션 p/n D D 1 L L 1 d l 배치 크기 커터의 공구 재료 유형과 공작물의 재료에 따라 참조 문헌에 따라 절단 조건을 선택하십시오.

7 3. 각 기술 전환에 대한 절삭 공구의 이동 길이를 계산합니다(플런지 및 오버런 고려). 4. 부품 처리를 위한 주요(기계) 시간을 결정합니다. 5. 작업에 대한 보조 시간의 타이밍을 수행합니다. 보조 시간을 수신으로 나눕니다. 기술을 표준 컴플렉스에 결합하여 각 컴플렉스의 시작과 끝을 수정합니다. 일반적인 단지의 초기 및 최종 수신에 따라 초기(NFZH) 및 최종(CFT) 고정점을 결정하되 작업자의 단 한 번의 움직임도 놓치지 않도록 합니다. 한 컴플렉스의 최종 고정점은 다음 컴플렉스의 시작점이었습니다(예: CFT 2 = NFT 1). adj로 결정. 2 필요한 관찰 횟수; 관찰하다; 관찰 시트를 작성하십시오(부록 4). 수신된 데이터를 처리하기 위해; 공식 (9)에 따라 시계열의 안정성 계수를 결정하고 adj에 따라 정상 계수와 비교합니다. 2; 필요한 경우 측정을 반복하십시오. 6. 연속 생산 조건에 대한 표준화자의 참고서에 따라 시간 표준의 구조적 구성 요소인 T obl, T otd, T pz를 결정합니다. 7. 전체 작업에 대한 시간 T 개를 계산합니다. 8. 한 부품을 가공하는 작업시간을 사진으로 찍어둡니다. 9. 계산된 데이터 T pcs 를 워크플로 사진에 의해 결정된 시간과 비교합니다. 10. 작업에 대한 보고서를 준비합니다. WORK REPORT 1. 간략한 이론적 부분. 2. 각 기술 전환에 대한 절단 조건 표와 함께 부품 처리 스케치(부록 3). 3. 보조 시간 기술 목록과 NFT 및 CFT 고정 지점이 있는 일반적인 복합물로 결합합니다. 4. 시간의 규범과 완성된 관찰 시트의 계산. 자가 점검 질문 1. 구조 기술 규범시각. 구조 구성 요소의 임명. 2. 구조적 구성요소를 결정하는 방법. 3. 타이밍을 위한 방법론. 7

8 4. 근무 시간, 그 목적 및 목적의 사진. 사진 촬영 방법. 5. 다양한 유형의 생산 작업에 대한 기술 규정의 특징. 사용된 소스 목록 1. 절단에 의한 금속 가공: technologist's guide / ed. A.A. 파노프. M.: 마시노스트로에니, p. 2. 평가자 핸드북 / ed. AV 아쿨로프. L.: 마시노스트로에니, p. 3. 참조 기술자 - 기계 제작자 / Ed. A.G. 코실로바와 R.K. 메시체랴코바. M.: 마시노스트로에니, p. 4. 금속 노동자의 수첩. T.4. / 에드. MP 노비코프와 P.N. 올로프. M.: 마시노스트로에니, p. 5. 일반 엔지니어링 시간 표준. 대량 생산. M.: 마시노스트로에니, p. 여덟

9 부록 1 타이밍 중 관찰 횟수 지속 시간이 있는 측정 횟수 Duration 작업 유형(min). 작업 최대 0, 질량 0.1-0, /flow/ 이상 0, 대규모 최대 0.1 0.1-0.3 이상 0.3 시계열 안정성 min. 비고 기계작업 수작업 벌크/인라인/대형 0.1 이상 0.1-0.3 이상 0.3 이상 0.1 이상 0.1-0.3 1.5 1.3 1.2 1.8 1.5 2.0 1.7 1.5 이상 0.23 .0 .3 시리얼 - .2 .0 -3 소형 1. 기계 작업에는 공작 기계, 프레스, 해머 등에 수행되는 작업이 포함됩니다. 2. 자동 공급이 가능한 금속 절단기에서 수행되는 주요 시간 요소의 경우 모든 유형의 생산에 대해 안정성 계수가 1.1을 넘지 않아야 합니다. 전환 선삭 작업의 절삭 조건 및 시간 제한 전환 이름 D, mm L, mm t, mm S, mm/rev V, m/min 2.5 2.0 1.7 부록 3 n, rpm T m, min 참고: D는 가공 직경 ; L 처리 길이; t 절단 깊이; 회전당 S 이송; n 스핀들 속도; V 절단 속도; Tm 기계 시간. 9

10 부록 4 관찰 시트 수신 단지 이름 관찰 지점 고정 1 2. n 관찰 시간 총 지속 시간 평균 지속 시간 규범의 안정성 계수. 사실. 보조 단지의 시간 기준 10

11 가공 작업의 기술 규정 실험실 작업 지침 작성: NASAD Tatyana Gennadievna KOZLOV Gennady Alexandrovich 검토자: I.A. Maslyakova 편집자 K.A. Kulagina 컴퓨터 레이아웃 Yu.L. Zhupilova 형식 /16 용지 인쇄를 위해 서명했습니다. 오프셋. 전환수 오븐 엘. 0.69 (0.75) 엘. 0.6 발행부수 100부. 주문 193 Free Saratov State Technical University, Saratov, Politekhnicheskaya st., 77 Printed by the SSTU Publishing House, Saratov, st. 폴리테크닉, 77 Tel,

12 12

작업 규정. 타임라인 Elena Alekseeva, 모스크바 주립 공과 대학 부교수. N.E. Bauman Nadezhda Ivanova, 경제학 후보, 모스크바 주립 기술 대학 부교수. N.E. Bauman 수행 노동 배급에 소요된 시간 설정

주제: 노동 시간 비용 연구 방법 노동 시간 비용 연구 방법 연구 과제 노동 과정: 요소 작업을 수행하는 데 소요된 실제 시간의 결정(노력

UDC 2151 근무 시간 비용을 연구하는 방법 D. I. Dolgov(박사, 교육 경제학부 부교수, M. E. Evseviev, Saransk의 이름을 딴 MordGPI), 89053783787, E-mail: [이메일 보호됨]

러시아 연방 교육청 교육 과학부 장관 고등 전문 교육 국가 교육 기관 "오렌 부르크 주"

철도 운송 우랄 연방 기관 주립대학교통신 수단의 "교통 경제학"부 T. S. 덜 조직 및 생산 계획 방법론

106 PERSONNEL A. N. Dubonosova, PEO 노동 규정 부국장 : 주요 생산 노동자의 노동 시간 규제 주요 주제 노동 배급, 주요 업무 노동자의 구조

중등 직업 교육 Kovalchuk L.P. 151001 전문 분야의 학생을 위한 규율 "기술 규정"에 대한 실제 작업 수행을 위한 방법론적 지원 검토자: 감독

회계 구조 단위의 직원 배치에 대한 대략적인 계산 I. 일반 부분 1. 표준은 다음을 기반으로 개발되었습니다. 지침주에서 노동 배급 시스템의 개발에

M I N I S T E R S TO E D U R A O V A N I A I A N A U K I R O S I O Y F E D E R A T I O N 연방 자치 고등 전문 교육 기관 "National

UDC 658.58; 658.523 N.S. Maslyakov, 박사 과정 학생, 감독자: M. S. Ostrovsky, 기술 과학 박사, Moscow State Mining University 교수 이메일: [이메일 보호됨]범용 기계의 장점,

이 문서는 ConsultantPlus에서 제공한 "Rationing and remuneration in industry", 2011, N 5 BEST EXPERIENCE OF LABOR Regulatory at ENGINEERING ENTERPRISES 현대 이론 및 고급

목차 서론 ... 4 1 작업장에서의 작업 조직 ... 5 1.1 작업장의 일반적인 특성 및 작업 조건 ... 5 1.2 생산 시설 및 기술 특성에 대한 간략한 설명

SPRUT-TP 시스템은 기술 문서의 형성을 포함하여 기술 설계 및 기술 프로세스 개발 자동화 프로세스에 대한 정보 지원을 위해 설계되었습니다.

러시아 연방 교육 과학부 연방 주예산 고등 전문 교육 기관 "국가 연구 TOMSK POLYTECHNICAL

"엔지니어링 기술"이라는 주제에 대한 소개 테스트 프로그램 소개 목표, 목적, 분야의 주제, 역할 및 다른 분야와의 관계. 훈련 시스템에서 규율의 가치

"사회적 시장 경제"의 개념에는 다음 조항이 포함됩니다. 1) 관리의 모든 영역에서 국가 규제; 2) 성과 결과에 대한 각 직원의 책임

러시아 연방 교육부 고등 전문 교육 기관 "사마라 주립 항공 우주 대학의 이름을 딴 사마라 주립 항공 우주 대학. 퀸

러시아 연방 교육 과학부 사라토프 주립 기술 대학 CAD T-FLEX CAD 10 2D DRAWING RAIL 구축 및 편집

러시아 연방 교육 과학부 상트페테르부르크 정보 기술, 기계 및 광학 대학 및 생명 공학 연구소 L.V. 민첸코

주제 5. 블랭크의 다중 공구 가공 목적은 터렛 선반, 기계의 주요 구성 요소 및 그 목적에서 다중 공구 가공의 기술적 가능성을 연구하는 것입니다. 인수

러시아 연방 교육 과학부 연방 예산 국가 고등 전문 교육 기관 "ULYANOVSK STATE TECHNICAL UNIVERSITY"

연방 교육청 주립 고등 전문 교육 기관 Ivanovo State University of Chemistry and Technology PRAKIKUM 분야별

[ E[M]ECONOMY ] 의미: 시간, 비용 및 공간 절약! MAXXMILL 500 5축 수직 밀링 머시닝 센터 MAXXMILL 500 MAXXMILL 500은 수직 밀링 머시닝입니다.

옵션 1 "기업의 배급 및 임금" 서론 1. 이론적 부분 1. 노동 기준, 설정 방법, 연구, 분석 1.1. 노동의 배급과 그 종류 1.2. 근무 시간 보편적

표준 개발을 위한 방법론 시험의 목적: 학생들에게 소방 훈련 훈련에서 운동을 표준화하기 위한 방법론을 가르치는 것입니다. 목표를 달성하기 위해 학생은 완료하고

고등 전문 교육의 주립 교육 기관 "학자 S. P. KOROLEV의 이름을 딴 사마라 주립 항공 우주 대학" 기술 프로세스 설계

벨로루시 공화국 농업 및 식품부 교육 과학 인사 교육 기관 "벨로루시 국가 농업 아카데미"부서

B A C A L A V R I A T V.P. 파슈토 조직, 기업 교육 및 실용 매뉴얼 노동의 규제 및 보수 KnorS Moscow 2017 UDC 331(075.8) LBC 65.24ya73 P22 검토자: V.I. 데미도프, 머리

1. 나사 절삭 선반 16K20. 스핀들 회전. 리드 스크류를 사용할 때 기계의 블록 다이어그램을 그립니다. 2. 첨부된 도면과 대조하여 설계를 검토합니다. 3. 성형 방법은 무엇입니까

UDC 62191302: 6219025 비 기어 웜 커터를 사용한 기어 밀링 시 합리적인 절삭 조건 결정 VA Khomenko, PO Cherdantsev, AO Cherdantsev 합리적인 결정을 위한 기술

러시아 주립 도서관 도서관에서의 작업 배급 방법론적 권장 사항 Moscow "Pashkov Dom" 2013 "-7T 1osUDarstpb" ntgg77 ~ u;.1,;ac ~ Krasnoyarsk Territory M ^ 1US의 과학 도서관 """ [_

2 팔레트 수평형 머시닝 센터 H3 기술 사양 기술 사양 장비 X축 이동, mm 460 Y축 이동, mm 350 Z축 이동, mm

러시아 연방 교육 과학부 FGBOU VPO 우랄 주립 산림 공학 대학 공작 기계 및 도구 부서 I.T. 업계의 Glebov 장비 두께 기계의 정확도 확인

스베르들로프스크 지역 일반 및 직업 교육부

2013 MSTU GA 190의 과학 게시판 경제학 박사 Artamonov 교수가 발표한 STEPANENKO 기사

제어 작업에 할당 옵션에 따라 다음 작업을 해결해야 합니다. 1. 생산량이 .. pcs인 경우 제품 단위당 노동 집약도를 결정합니다. 일반 인건비. 당.

노동 규정 조직의 관행 13 UDC 349.22 경제학 박사 AL Zhukov 기업의 노동 규정 시스템 감사. 과학, 노동 및 사회 관계 아카데미 교수, 이메일: [이메일 보호됨]

1. 규율의 목표와 목적 1.1. 학문의 목적, 목표, 학사, 전문가 준비에서의 위치 (연방 주 교육 표준의 요구 사항 고려) 학문을 공부하는 목적은 학생들이 과학적으로 건전한 것을 받아들이도록 가르치는 것입니다

A.A. 소프트웨어 도구 (PS)의 타당성 연구에 대한 Nosenko 방법론 (V.A. Palitsyn "졸업 프로젝트의 타당성 연구"방법론에 따라 수행,

OPEN JOINT STOCK COMPANY "FEDERAL GRID COMPANY OF THE UNIFIED ENERGY SYSTEM" 조직 표준 JSC FGC UES STO 56947007-29.240.128-2012 개발 및 시운전 지침

프로그램 제어(SPU)가 있는 공작 기계 운영자 "SPU 운영자"는 무엇을 합니까? 프로그램 제어 기능이 있는 최신 공작 기계에서 작동 - 컴퓨터에서 부품 프로그램 작성 - 입력

기어박스의 기구학: 지침. / 비교 Kondratyeva N.M., Kondratyuk A.A. 톰스크: 톰스크 건축 및 토목 공학 대학교 출판사, 2004. - 21 p. 리뷰어 교수 V.D. 루드네프 편집자

러시아 연방 교육 과학부 상트 페테르부르크 주립 전기 기술 대학 "LETI"

2012-2018 년 주 (시) 기관의 임금 시스템 점진적 개선을위한 프로그램 (2012 년 11 월 26 일 러시아 연방 정부 법령 2190-r) 1 단계 개선

사용자 설명서 1 1 5 2 1-조정 과정 사진; 사진의 동작을 설명하는 2개의 텍스트 이 작업을 수행하기 위해 3번 할당됨. 4-설정 시작부터 총 설정 시간

인류 공학부 러시아 우정 대학교

5축 수직 머시닝 센터 FU-650 FU-800 1990년부터 고객에게 제공

연방 주예산 고등 전문 교육 기관 "UDMURT STATE UNIVERSITY" 민방위 연구소 일반 공학 분야

깊은 절단에서 더 높은 신뢰성 깊은 절단에 대한 우선 순위 요구 사항은 광범위한 산업 통합을 통해 새로운 개념의 개발 초기 단계에서 확인되었습니다. 공정 신뢰성

교육 분야의 작업 프로그램 요약 교육 과정, 과목, 분야(모듈), 관행에 대한 주석 분야의 주석 "방향 소개" 해당 분야의 총 노동 강도는 2학점입니다.

8.1 물류회사 회계담당자의 근무시간 소비 최적화 8.1 물류운송업 기업은 주기적으로 리드타임 증가 문제에 직면한다.

러시아 국가 교육 과학부 고등 전문 교육 기관 "튜멘 주립 석유 및 가스 대학"산업 기술 연구소

러시아 연방 연방 자치 교육 기관 교육 과학부 고등 전문 교육 기관

러시아 연방 교육 과학부 연방 국가 예산 고등 전문 교육 기관의 Syktyvkar Forest Institute (지사) "St.

러시아 연방 과학 및 교육부 Kostroma State Technological University 경영, 경제 및 재무 연구소 경제 및 관리 VP Dudyashova, T.I.

HIGH SPEED MULTI-PURPOSE DOUBLE COLUMNS POWERFUL CUTTING 고강도 재료에 사용. 높은 토크 스핀들 사용(최대 토크는 900에 도달할 수 있음

러시아 연방 교육 과학부 연방 교육청 쿠르간 주립 대학교 기계 공학 기술 자동화 생산 기술

러시아 연방 주립 자치 교육 기관의 교육 과학부 고등 교육"국립 연구 톰스크 공과 대학"

아이.에이. YANKINA 돈, 신용, 은행. WORKSHOP 금융, 회계 및 세계 경제 교육을 위한 UMO에서 금융 및 학점을 전공하는 학생들을 위한 교과서로 추천하는 WORKSHOP

UDC 621.753.1 S. N. Borisov, A. S. Evseeva, A. P. Tremasov

진동 드릴링 중 회주철 부품의 구멍 정확도 비교 연구(2부) # 11, 2014년 11월 AI Soloviev, Sh. I. Dzhafarova UDC: 621.952.2 Russia, MSTU im. N.E.

구조 재료 기술 "구조 재료 기술", "재료 과학" 분야의 지침 및 제어 작업. 구조재료기술" 학생 대상

연방 교육청 Tomsk State University of Architecture and Civil Engineering 생산 기술 및 자동차 수리의 기초 독학 지침

기술문서 등록 1. 기술문서의 종류 및 완성도 1.1. TP 기술의 유형 개발된 기술 프로세스의 내용은 다양한 정도의 세부 사항으로 기록됩니다.

UDC 621.9.048 UDC 621.9-1/-9 Pluton OJSC의 기계 가공 생산에서 부품 및 어셈블리 제조의 노동 집약도를 줄이는 주요 방향 Yu. V. Polyakov, V. I. Larin Pluton OJSC 증가

PI 46 r 제품 정보 회전이 있는 모터 스핀들 유형 시리즈 0.5.052.0.. 2008-03-13 목차 특징...4 기술 데이터... 10 가공 예... 12 설계 예...

CAD T FLEX CNC에서 CNC 기계를 위한 제어 프로그램 개발

모스크바 자동차 및 도로 주립 공과 대학(MADI) Sinelnikov, A.Yu. 기계의 블록 및 실린더 라이너 수리에 대한 실험실 작업을 위한 KONOPLIN 방법론적 지침

러시아 연방 교육 과학부 연방 국가 교육 예산 고등 전문 교육 기관 "볼고그라드 주립 기술 대학"교수