공작물 처리 시간의 기술 표준은 제조 부품 비용, 생산 장비 수, 근로자 임금 및 생산 계획을 계산하는 주요 매개 변수 중 하나입니다.

시간의 기술 표준은 기술 장비, 절삭 공구, 공작 기계의 기술적 능력 및 작업장의 적절한 조직을 기반으로 결정됩니다.

시간의 규범은 기술 프로세스의 완성도를 평가하고 공작물 처리를 위한 가장 진보된 옵션을 선택하는 주요 요소 중 하나입니다.

대규모 및 대량 생산에서 하나의 공작물을 가공하는 데 소요되는 총 시간(min)

T w \u003d T o + T in + T t.o + T o.p,

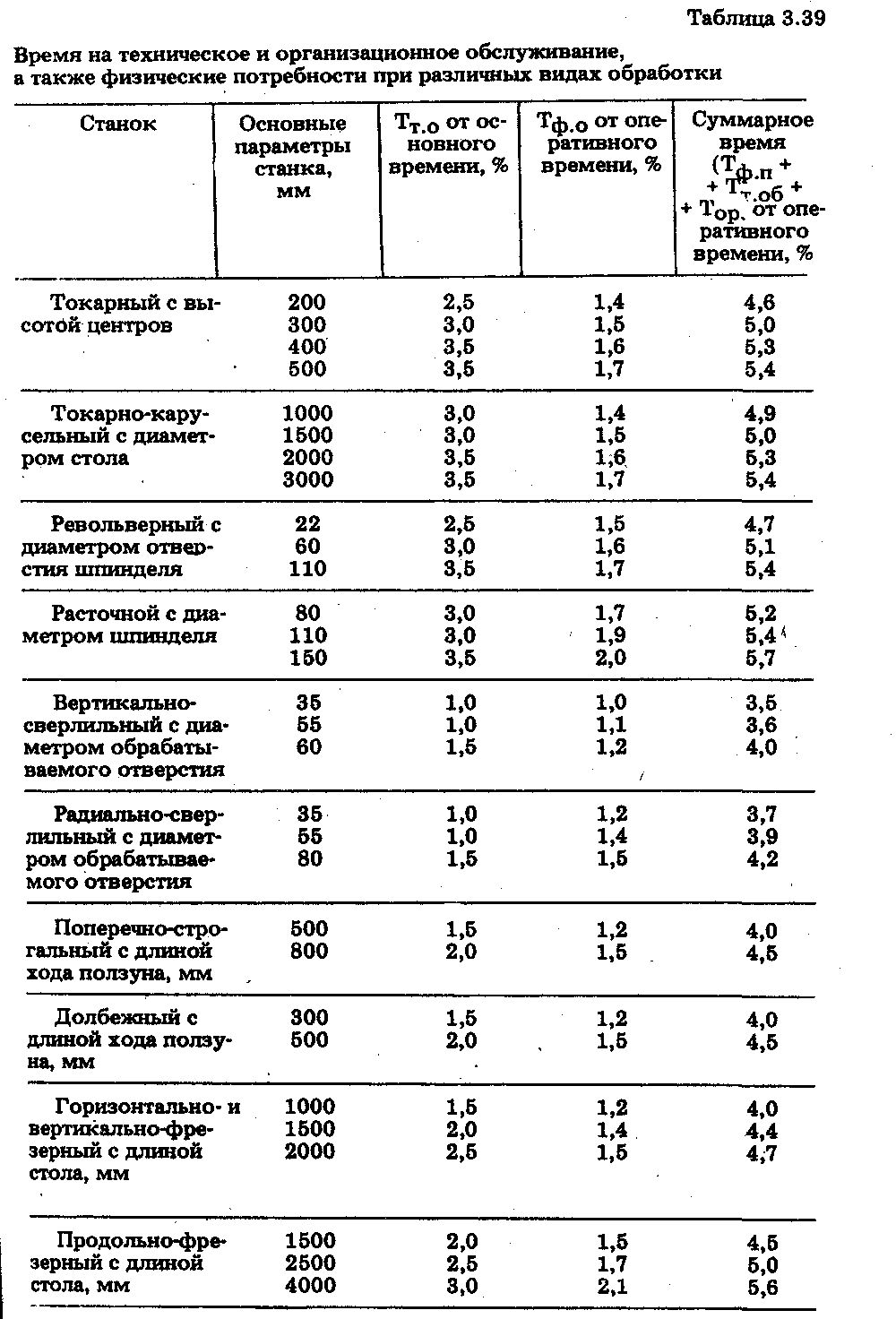

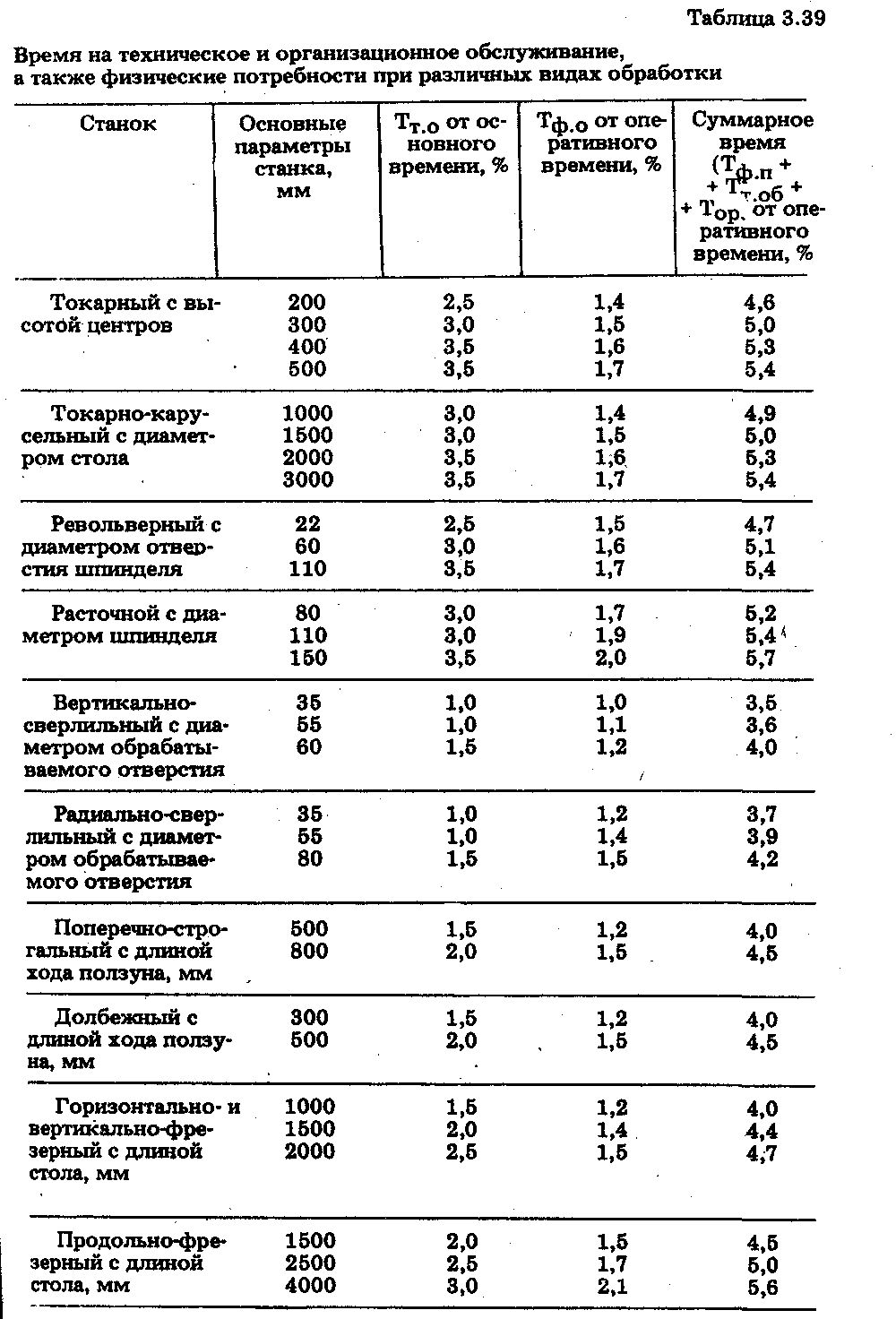

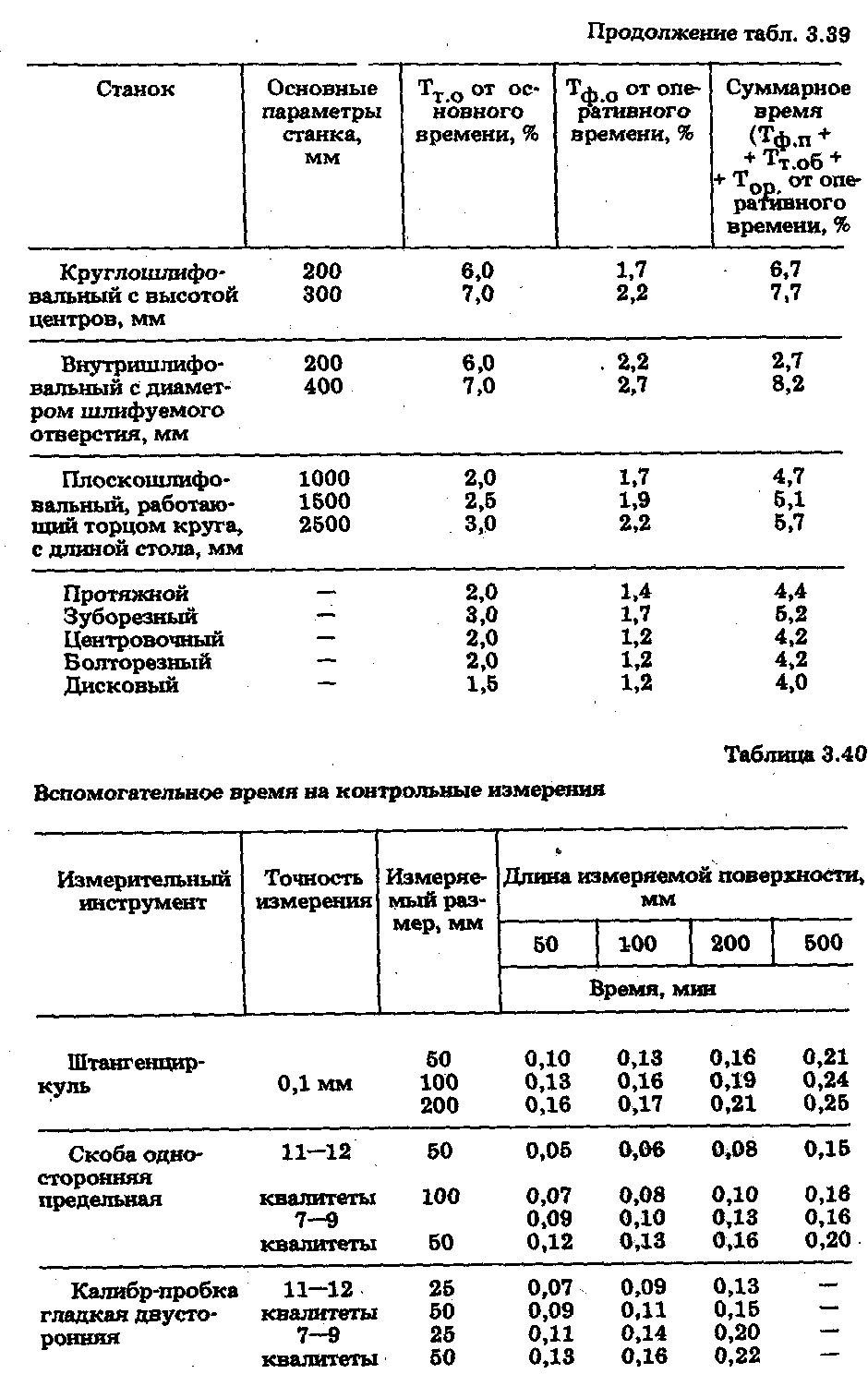

어디서 T 약 - 기술 (기본) 시간, 분; 티 인 - 보조 시간, 분; T t.o - 작업장 유지 보수 시간, 분; T o.p - 휴식 및 자연적 필요에 대한 시간, 최소 (표 3.39).

다양한 유형의 처리를 위한 기술 시간

T o \u003d L p .x i / (n c t s st),

여기서 L p.x는 절삭 공구의 작업 스트로크의 예상 길이입니다. 절삭 공구가 이송 방향으로 이동한 경로, mm; i는 절삭 공구의 작업 스트로크 수입니다. n st - 기계의 여권에 따라 채택된 기계 스핀들의 속도, rpm; s st - 기계의 여권 데이터에 따른 피드, mm / rev.

공작물 처리를위한 보조 시간 Tv는 기계화 정도, 공작물의 질량 및이 작업에서 수행되는 기타 요소에 따라 다릅니다. 제어 측정을 위한 보조 시간은 측정 정확도와 측정 도구의 종류에 따라 선택됩니다. 보조 시간은 표준 표에 따라 결정됩니다. 선택한 기술 장비, 처리 방법 및 기계 장비에 따라 다릅니다.

보조 시간 T in은 부품을 설치하고 제거하는 시간으로 구성됩니다. 전환과 관련된 시간(다리를 따라 도구 설정, 정지, 마킹, 예비 측정, 테스트 칩 채취 등); 컴플렉스에 포함되지 않은 기술로의 전환과 관련된 시간 (기계 스핀들의 속도 변화, 이송 변화, 커팅 헤드 회전 등); 주기성 계수를 고려하여 측정 정확도, 측정된 표면의 치수에 따라 표준 테이블에 따라 설정되는 제어 측정을 위한 보조 시간. 기술 운영을 위한 보조 시간

T in \u003d (T y c t, + T 레인 + T 레인 ~ + T 측정) 에게에,

어디서 T 입 - 부품 설치 및 제거를 위한 보조 시간, 분; T 레인 - 전환과 관련된 보조 시간, 최소; T per.k - 단지에 포함되지 않은 기술로의 전환과 관련된 보조 시간, min; T 측정 _ - 제어 측정을 위한 보조 시간, 최소; 에게 t in - 처리된 제품의 배치 크기에 따른 보조 시간에 대한 보정 계수.

무딘 절삭 공구의 설치, 제거 및 교체, 연삭 휠 보충, 기계 윤활 및 조정, 작동 중 칩 청소 등에 소요되는 작업장 유지 관리 시간

T t.o \u003d (T o + T c) (a p.o / 100),

어디 p.o. - 생산 유형에 따라 표준 표에 따라 선택되는 작업 시간의 백분율로 작업장 유지 관리 시간. 휴식 시간과 신체적 필요

T o.p \u003d (T o + T in,) (그래서 / 100),

여기서 휴식 및 신체 요구에 대한 시간 (%)은 표준 표에 따라 선택되는 작동 시간입니다.

연속 및 단위 생산에서 조각 계산 시간은 시간의 기술 표준으로 간주됩니다.

T sh.k \u003d T w + (T pz / n d),

여기서 T p.z - 주어진 부품 배치를 처리하기 위해 기계를 준비 및 조정하고, 필요한 기술 장비, 문서를 확보하고, 처리된 부품, 문서 및 장비를 인도하는 데 소요되는 준비 및 최종 시간. n d - 파티의 공작물 수.

보정 계수의 평균값

예시. 거친 기어 절단 작업에 대한 조각 시간 비율을 결정합니다. 초기 데이터:

세부 사항 - 나선형 원통형 휠. 부품의 재질은 강철 45 GOST 1050-74, in = 600 N/m입니다. 부품 무게 6kg. 장비 - 기어 절단기 5E32. 장치 - 맨드릴. 냉각 - 오일. 톱니 계수 m == 4mm . 기어 휠의 톱니 수 z \u003d 40. 링 기어 B의 너비(\u003d 40) mm, d == 30 .

1. 4개의 작업물을 설치, 고정, 풀기 및 제거합니다.

2. 밀링 톱니 m = 4mm, z = 40.

솔루션.1. GOST 9224-74에 따라 모듈이 m \u003d 4mm인 외경 D d \u003d 100mm의 웜 모듈러 커터를 선택합니다. 2 스레드 웜 커터, 정확도 등급 C. 커터 코일의 상승 방향과 절단 휠의 톱니는 같은 이름입니다. 웜 커터의 절단 부분의 재료는 강철 R18 GOST 19256-73으로 만들어집니다. 공구 수명 T st = 480분

2. 기어 휠의 톱니 절단은 한 번의 작업으로 수행됩니다. 절삭 깊이 t p = 9mm.

3. 표준 테이블에 따라 이중 나사 웜 커터의 피드를 선택합니다. s tabl \u003d 1.2 - 1.4 mm / rev. 강재 45 GOST 1050-88 (K m \u003d 0.9)의 경도와 톱니 및 코일의 경사각에 대한 보정 계수를 고려하여 이송 속도를 수정합니다. ( K in \u003d 0.8):

s calc \u003d s 테이블 K m K in \u003d 1.4 * 0.9 * 0.8 \u003d 1.008 mm / rev

우리는 기계의 여권, s st \u003d 1 mm / rev에 따라 수락합니다.

4. 표 표준에 따라 절단 속도를 선택합니다. V 테이블 = 0.7 m/s. 강철 45, HB 170 ... 207에 대한 보정 계수를 고려하여 절삭 속도를 보정합니다. 여기서 K mv == 0.8 및 K == 0.9입니다.

우리는 공식에 의해 계산 된 절단 속도를 결정합니다

V 계산 \u003d s 테이블 K m v K ŋ \u003d 0.7 * 0.8 * 0.9 \u003d 0.5 m / s

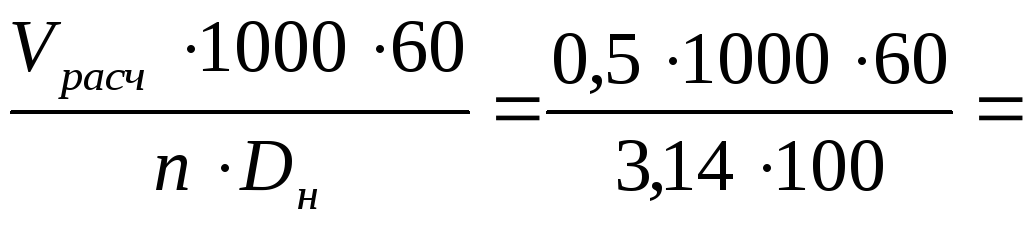

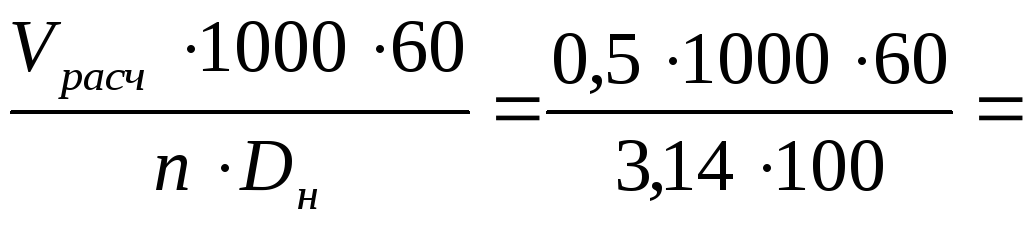

5. 웜 커터의 속도 결정

N f.calc =  95.51rpm

95.51rpm

우리는 기계의 여권에 따라 커터의 회전 속도를 설정했습니다. 여기서 n st \u003d 100 rpm입니다.

조직 유지 및 물리적 필요를 위한 시간

제어 측정을 위한 보조 시간

6. 실제 절단 속도는 공식에 의해 결정됩니다.

v d \u003d D n n st / (1000 60) \u003d 3.14 100 100 / (1000 60) \u003d 0.62 m / s

7. 가공 중 공구의 작업 스트로크 길이는 공식에 의해 결정됩니다.

L p.x \u003d (L pa sch + l 1 + l 2 + l 3) z 3 \u003d (160 + 2 + 37.2 + 2) 40 \u003d 8048 mm.

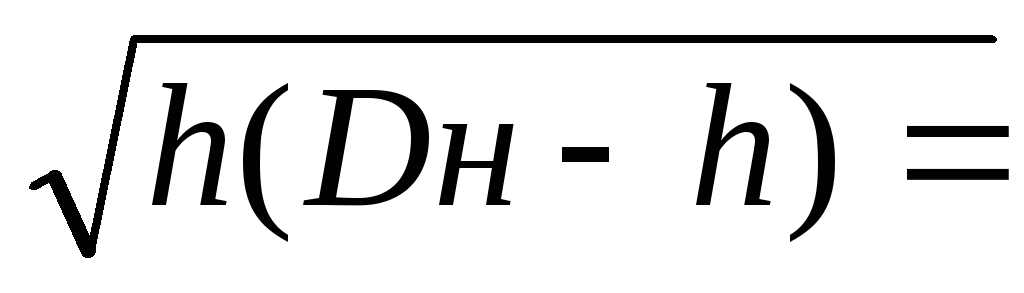

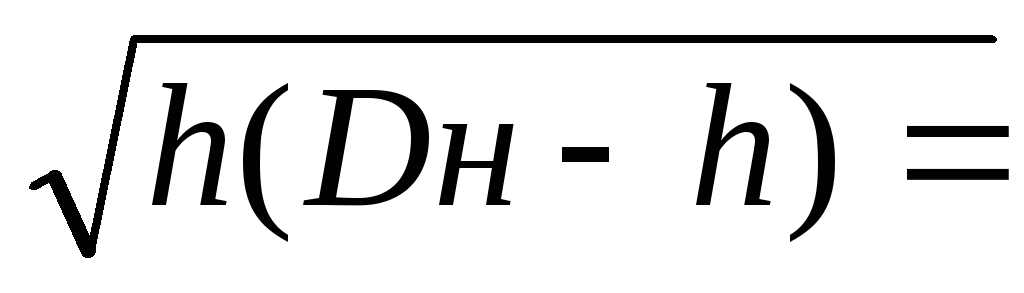

L 계산 = 40mm(세부 도면에 따라 수락) l 1 = 2mm; 내가 3 \u003d 2mm. 절입 값 l 2는 공식에 의해 결정됩니다.

패 2 \u003d (1.11.3)

37.2mm ,

37.2mm ,

여기서 h는 치아 구멍의 깊이입니다. , h= t.(h == 2.25m =2.25 4=9 mm.)

4개의 기어 동시 처리와 관련하여 L calc를 4배 증가시킬 필요가 있습니다(L calc = 40 4 = 160mm).

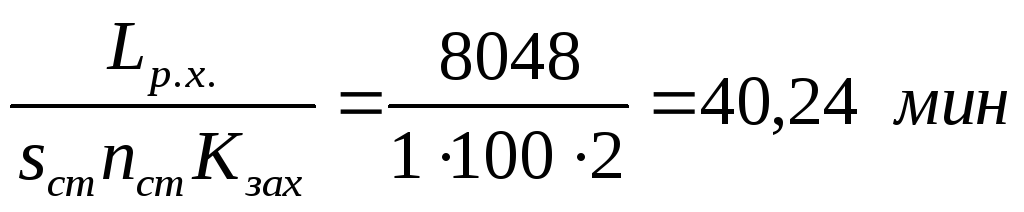

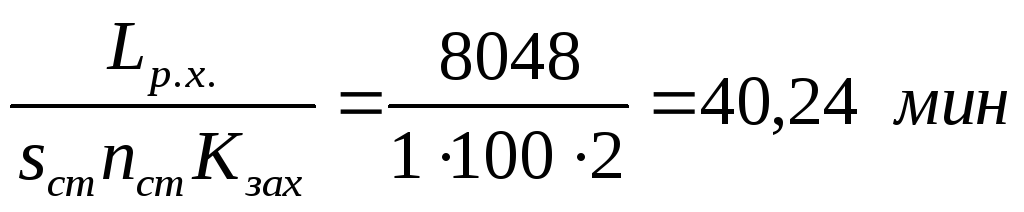

8. 4 개 기어의 톱니 처리를위한 주요 (기술적) 시간은 다음 공식에 의해 결정됩니다.

토 =

하나의 절단 기어의 경우 주요 시간은 T o \u003d 40.24 / 4 \u003d 10.06분이 됩니다.

9. 작업 T in의 보조 시간은 표준 표에 따라 결정됩니다. 최대 5kg의 맨드릴에 부품을 설치하기 위한 보조 시간 T 세트 = 0.7분. 맨드릴에 부품 T ext의 각 후속 설치에 대한 추가 보조 시간은 T ext = 0.26분입니다.

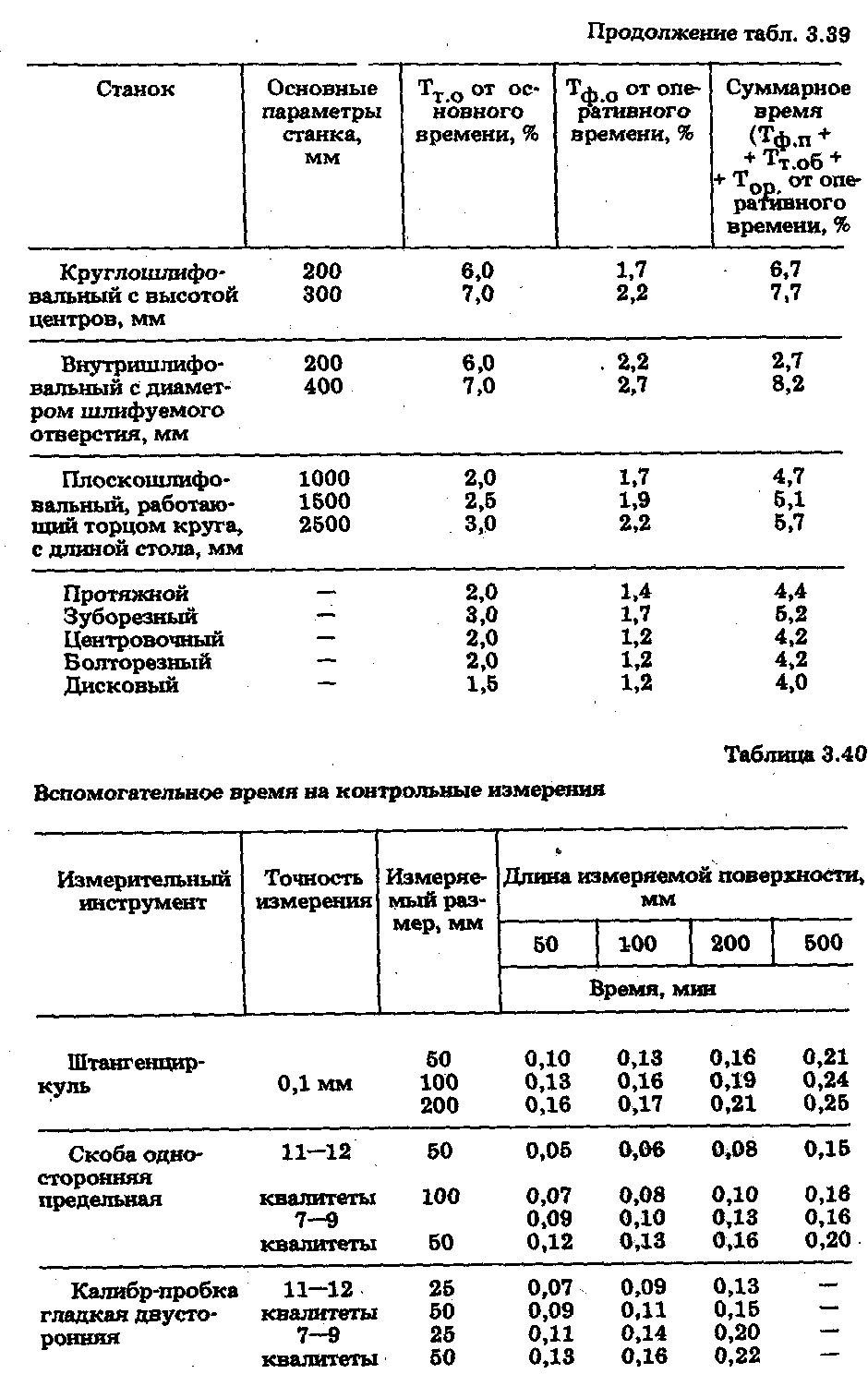

제어 측정 시간은 기본 시간과 겹치므로 보조 시간 표준에 포함되지 않습니다.

10. 기어 절단을 위한 작업장의 유지 보수 시간은 주 시간에서 결정됩니다(% 단위). 여기서 a t 약 = 3%:

그렇게 \u003d T 약 t.o. /100=10.063/100=0.3분

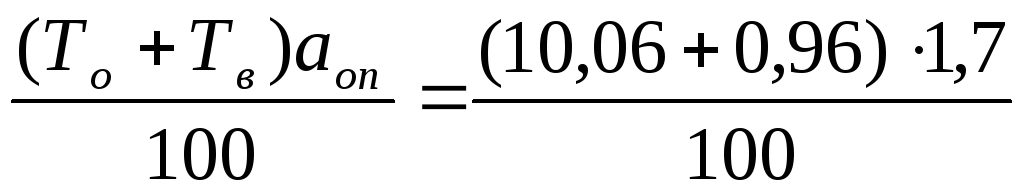

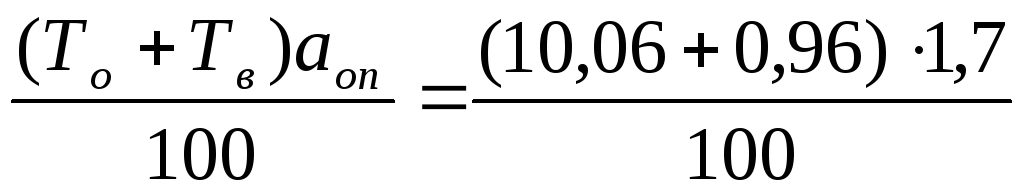

11. 휴식 시간과 작업자의 자연스러운 필요는 작업 시간에서 결정됩니다(%). 여기서 op \u003d 1.7 % :

탑 =  = 0.2분

= 0.2분

12. 한 부품의 제조 시간은 다음과 같습니다.

T w \u003d T 약 + T in + T so + T op \u003d 10.06 + 0.96 + 0.3 + 0.2 \u003d 12.52분.

대량 생산을 위한 리드 타임은 정의되지 않습니다.

목적에 따라 기술 경제적 및 조직 계획 계산에 작업 수행 시간의 다양한 기술적 규범을 사용할 수 있습니다. 일반적으로 실행 시간 t i 의 규범으로 i번째 작업생산 단위에 대해 전체 시간 비율(조각 계산 비율)이 고려됩니다. - t sc. 기계 공학에서 채택한 노동 시간 비용의 분류와 작업에 대한 총 시간 규범 (조각 계산 규범)의 구조가 그림 1에 나와 있습니다. 6.2-6.3.

준비 및 마지막 시간 -제품 배치 또는 교대조의 처리를 준비하고 완료하는 시간 (작업을 받고 작업을 알기, 기술 문서 연구, 특수 장치 및 도구 설치, 기계 설정 및 처리 모드 설정, 인도 마스터 또는 컨트롤러에 작업).

운영 시간 -기술 작업의 직접 실행 시간. 주 시간과 보조 시간을 포함합니다. 기본(기술적) 시간 -작업의 기술적 목표가 실현되는 시간 (노동 대상의 상태, 품질, 속성 형성, 변경). 수동, 기계, 기계 수동이 될 수 있습니다. 보조 시간-주 작업의 구현을 보장하는 작업 시간(부품의 설치 및 제거, 도구의 접근-후퇴, 기계의 시작 및 중지, 부품 측정). 수동, 기계 및 기계 수동이 될 수 있습니다.

직장 근무 시간 -주어진 작업과 전체 교대 근무 시간 동안 작업장을 돌보는 시간. 기술 및 조직 유지 관리 시간이 포함됩니다. 유지 보수 시간 -마모 또는 파손의 경우 도구를 교체하는 시간, 작업 과정에서 장비의 조정. 조직 서비스 시간 -교대 근무 시작과 끝에서 도구 배치 및 청소 시간, 기계 윤활 및 청소, 교대 근무 중 작업장 청소.

예정된 휴식 시간 -주어진 업무를 수행함에 있어 불가피한 휴식 시간. 조직 및 기술 휴식 시간, 휴식 및 자연적 필요를 위한 휴식 시간이 포함됩니다.

쌀. 6.2. 근무 시간의 분류:

조직적, 기술적 휴식의 시간 -기술 프로세스 과정 및 작업 동기화 부족으로 인한 중단 시간. 휴식과 자연적 필요를 위한 휴식 시간 -점심 시간, 산업체조, 휴식 및 개인적인 필요를 위한 시간. 다른 모든 휴식은 비생산적인 손실로 간주되며 표준화되지 않았습니다. 또한 주 시간에 해당하는 작업에 소요된 시간(즉, 병렬로 수행되며 추가 시간이 필요하지 않은 작업)은 정규화되지 않습니다.

쌀. 6.3. 작업 시간의 총 규범 구조:

그림에서 알 수 있듯이. 6.3, 작업의 전체 시간 비율(조각 계산 비율) t sk는 다음과 같이 결정됩니다.

여기서 t w는 조각 시간의 표준입니다.

t pz - 게임의 준비 및 마지막 시간의 규범;

n은 배치 크기(개)입니다.

~ o - 주요 시간;

t * in - 주 시간과 겹치지 않는 보조 시간;

t * then - 메인과 겹치지 않는 유지 보수 시간;

t * oo - 주요 서비스 시간과 겹치지 않는 조직 서비스 시간;

t 기술 - 조직 및 기술 휴식 시간;

t otd - 휴식과 자연적 필요를 위한 휴식 시간.

작동 주기

작업 주기의 기간은 생산 단위(개)에 대해 작업이 수행되는 시간, 작업에 들어가는 배치의 생산 단위 수, 작업에 대한 작업 수(서비스 수 다중 채널 장치의 채널).

작동 주기 계산. 작동 주기를 계산할 때 다음과 같은 가장 간단한 경우가 가능합니다.

1) 제품 단위 - 1, 작업 장소 - 1. 생산 단위에 대해 한 작업장에서 작업을 수행하는 경우 작업 주기 ^ o는 작업 시간 표준과 같습니다. t i:

어디서? 나는 -이 이름의 생산 단위에서 i 번째 작업을 수행하는 시간의 표준입니다.

2) 제품 단위 - n, 직장- 1. 해당 사이즈의 제품을 일괄 처리하는 경우 피조각, 작동 주기 T 0전체 배치에 대한 작업의 총 실행 시간과 같습니다. 노동의 대상이 같기 때문에 순차적으로 작업을 진행하고 단위 생산량당 시간 ti가 필요하므로 작업 주기는 다음과 같이 증가합니다. 피한 번:

T 0 \u003d nt i

3) 제품 단위 - N, 직장- 문. 수술이 있을 때 나는동일한 작업장에서 일괄 처리를 실행하여 한 번에 여러 제품 단위에서 작업을 병렬로 수행할 수 있습니다. 작동 주기 T 0에 줄어들 것이다 큐한 번:

어디 나는 -에 대한 작업 수 i 번째이 이름의 제품 배치에 대한 작업.

계산에 허용되는 구성을위한 다양한 옵션이 있습니다. 나는 ,시간 비용의 특정 구성 요소를 포함하거나 포함하지 않는 경우. 특히 경기 준비-결승 시간에는 t n 3작동 주기의 독립적인 구성 요소로 설정할 수 있습니다. T 0에 포함되거나 나는품목 당 - t n 3 / p.

작업을 통해 파티가 통과하는 순서입니다. 작업은 복잡한 구조를 가질 수 있으며 한 작업장에서 수행되는 여러 전환으로 구성됩니다. 아래에 이행하나의 절단 모드에서 동시에 하나 이상의 도구에 의해 부품의 하나 이상의 표면에 수행되는 작업의 일부를 나타냅니다. 이 경우 작동 주기에 대해 에게영향을 미치다 작업을 통한 파티 통과 순서,이는 특히 장비 부품의 설치 및 제거, 전환 전환 시 장비 재조정에 소요되는 시간에 영향을 미치기 때문입니다. 무화과에. 6.4는 작업을 통해 배치를 전달하는 두 가지 가능한 방법을 보여줍니다.

ㅏ) 교차로,노동 대상의 전체 수가 첫 번째 전환을 먼저 거친 다음 두 번째 전환을 거친 다음 세 번째 전환을 거쳐 작업의 마지막 전환까지 계속됩니다. 개별 생산 단위에 대한 작업을 수행하는 프로세스는 불연속적이며 배치 전체에 대해 연속적입니다.

비) 수술 후 통과,여기서 첫 번째 노동 대상은 모든 전환을 거친 다음 두 번째, 세 번째 등으로 제품 배치의 마지막 단위까지 진행됩니다. 생산 단위에 대한 작업을 수행하는 프로세스는 연속적이며 배치 전체에 대해서는 불연속적입니다.

그림 6.4. 작업에서 제품 배치를 전달하는 유형:

a - 일시적인; b -수술 후

하나 또는 다른 유형의 배치 통과를 선택하는 편리성은 배치 작업을 수행하는 총 시간(작업 주기 T 0)이 최소가 될 것인지에 따라 결정됩니다. 교차 통로를 사용하면 각 전환마다 각 부품을 설치 및 제거하는 시간이 증가하고 단계별 통과로 각 전환 후 작업장을 재조정하는 시간이 늘어납니다. 단순성을 위해 전환에 의한 처리 시간, 두 가지 유형의 통로에 대한 부품의 설치 및 제거가 동일하다고 인정하면 과도 T oA 및 작동 T oB 통로에 대한 작동 주기 기간의 차이, 그림의 사이클 그래프에 따르면 6.4는 다음과 같습니다.

어디 피 -로트 크기;

R -이 작업의 전환 수

t y - 부품을 설치하고 제거하는 시간.

티피 -교대 전환시 작업장 전환 시간.

이 차이의 양수 값을 사용하면 과도기적 방식으로 음수 값으로 단계별 구절을 사용하는 것이 좋습니다. 잠정적으로 작업 대상이 무겁고 부피가 크지 않고 작동 가능한 경우 - 작업장 변경 시간이 중요하지 않은 경우 교차 통로를 사용하는 것이 좋습니다.

공작물 처리 시간의 기술 표준은 제조 부품 비용, 생산 장비 수, 근로자 임금 및 생산 계획을 계산하는 주요 매개 변수 중 하나입니다.

시간의 기술 표준은 기술 장비, 절삭 공구, 공작 기계의 기술적 능력 및 작업장의 적절한 조직을 기반으로 결정됩니다.

시간의 규범은 기술 프로세스의 완성도를 평가하고 공작물 처리를 위한 가장 진보된 옵션을 선택하는 주요 요소 중 하나입니다.

대규모 및 대량 생산에서 하나의 공작물을 가공하는 데 소요되는 총 시간(min)

T w \u003d T o + T in + T t.o + T o.p,

어디서 T 약 - 기술 (기본) 시간, 분; T in - 보조 시간, 분; T t.o - 작업장 유지 보수 시간, 분; T o.p - 휴식 및 자연적 필요에 대한 시간, 최소 (표 3.39).

다양한 유형의 처리를 위한 기술 시간

T o \u003d L p .x i / (n c t s st),

여기서 L p.x는 절삭 공구의 작업 스트로크의 예상 길이입니다. 절삭 공구가 이송 방향으로 이동한 경로, mm; i는 절삭 공구의 작업 스트로크 수입니다. n st - 기계의 여권에 따라 채택된 기계 스핀들의 속도, rpm; s st - 기계의 여권 데이터에 따른 피드, mm / rev.

공작물 처리를위한 보조 시간 Tv는 기계화 정도, 공작물의 질량 및이 작업에서 수행되는 기타 요소에 따라 다릅니다. 제어 측정을 위한 보조 시간은 측정 정확도와 측정 도구의 종류에 따라 선택됩니다. 보조 시간은 표준 표에 따라 결정됩니다. 선택한 기술 장비, 처리 방법 및 기계 장비에 따라 다릅니다.

보조 시간 T in은 부품을 설치하고 제거하는 시간으로 구성됩니다. 전환과 관련된 시간(다리를 따라 도구 설정, 정지, 마킹, 예비 측정, 테스트 칩 채취 등); 컴플렉스에 포함되지 않은 기술로의 전환과 관련된 시간 (기계 스핀들의 속도 변화, 이송 변화, 커팅 헤드 회전 등); 주기성 계수를 고려하여 측정 정확도, 측정된 표면의 치수에 따라 표준 테이블에 따라 설정되는 제어 측정을 위한 보조 시간. 기술 운영을 위한 보조 시간

T in \u003d (T y c t, + T 레인 + T 레인 ~ + T 측정) 에게에,

어디서 T 입 - 부품 설치 및 제거를 위한 보조 시간, 분; T 레인 - 전환과 관련된 보조 시간, 최소; T per.k - 단지에 포함되지 않은 기술로의 전환과 관련된 보조 시간, min; T 측정 _ - 제어 측정을 위한 보조 시간, 최소; 에게 t in - 처리된 제품의 배치 크기에 따른 보조 시간에 대한 보정 계수.

무딘 절삭 공구의 설치, 제거 및 교체, 연삭 휠 보충, 기계 윤활 및 조정, 작동 중 칩 청소 등에 소요되는 작업장 유지 관리 시간

T t.o \u003d (T o + T c) (a p.o / 100),

어디 p.o. - 생산 유형에 따라 표준 표에 따라 선택되는 작업 시간의 백분율로 작업장 유지 관리 시간. 휴식 시간과 신체적 필요

T o.p \u003d (T o + T in,) (그래서 / 100),

여기서 휴식 및 신체 요구에 대한 시간 (%)은 표준 표에 따라 선택되는 작동 시간입니다.

연속 및 단위 생산에서 조각 계산 시간은 시간의 기술 표준으로 간주됩니다.

T sh.k \u003d T w + (T pz / n d),

여기서 T p.z - 주어진 부품 배치를 처리하기 위해 기계를 준비 및 조정하고, 필요한 기술 장비, 문서를 확보하고, 처리된 부품, 문서 및 장비를 인도하는 데 소요되는 준비 및 최종 시간. n d - 파티의 공작물 수.

보정 계수의 평균값

예시. 거친 기어 절단 작업에 대한 조각 시간 비율을 결정합니다. 초기 데이터:

세부 사항 - 나선형 원통형 휠. 부품의 재질은 강철 45 GOST 1050-74, in = 600 N/m입니다. 부품 무게 6kg. 장비 - 기어 절단기 5E32. 장치 - 맨드릴. 냉각 - 오일. 톱니 계수 m == 4mm . 기어 휠의 톱니 수 z \u003d 40. 링 기어 B의 너비(\u003d 40) mm, d == 30 .

1. 4개의 작업물을 설치, 고정, 풀기 및 제거합니다.

2. 밀링 톱니 m = 4mm, z = 40.

솔루션.1. GOST 9224-74에 따라 모듈이 m \u003d 4mm인 외경 D d \u003d 100mm의 웜 모듈러 커터를 선택합니다. 2 스레드 웜 커터, 정확도 등급 C. 커터 코일의 상승 방향과 절단 휠의 톱니는 같은 이름입니다. 웜 커터의 절단 부분의 재료는 강철 R18 GOST 19256-73으로 만들어집니다. 공구 수명 T st = 480분

2. 기어 휠의 톱니 절단은 한 번의 작업으로 수행됩니다. 절삭 깊이 t p = 9mm.

3. 표준 테이블에 따라 이중 나사 웜 커터의 피드를 선택합니다. s tabl \u003d 1.2 - 1.4 mm / rev. 강재 45 GOST 1050-88 (K m \u003d 0.9)의 경도와 톱니 및 코일의 경사각에 대한 보정 계수를 고려하여 이송 속도를 수정합니다. ( K in \u003d 0.8):

s calc \u003d s 테이블 K m K in \u003d 1.4 * 0.9 * 0.8 \u003d 1.008 mm / rev

우리는 기계의 여권, s st \u003d 1 mm / rev에 따라 수락합니다.

4. 표 표준에 따라 절단 속도를 선택합니다. V 테이블 = 0.7 m/s. 강철 45, HB 170 ... 207에 대한 보정 계수를 고려하여 절삭 속도를 보정합니다. 여기서 K mv == 0.8 및 K == 0.9입니다.

우리는 공식에 의해 계산 된 절단 속도를 결정합니다

V 계산 \u003d s 테이블 K m v K ŋ \u003d 0.7 * 0.8 * 0.9 \u003d 0.5 m / s

5. 웜 커터의 속도 결정

N f.calc =  95.51rpm

95.51rpm

우리는 기계의 여권에 따라 커터의 회전 속도를 설정했습니다. 여기서 n st \u003d 100 rpm입니다.

조직 유지 및 물리적 필요를 위한 시간

제어 측정을 위한 보조 시간

6. 실제 절단 속도는 공식에 의해 결정됩니다.

v d \u003d D n n st / (1000 60) \u003d 3.14 100 100 / (1000 60) \u003d 0.62 m / s

7. 가공 중 공구의 작업 스트로크 길이는 공식에 의해 결정됩니다.

L p.x \u003d (L pa sch + l 1 + l 2 + l 3) z 3 \u003d (160 + 2 + 37.2 + 2) 40 \u003d 8048 mm.

L 계산 = 40mm(세부 도면에 따라 수락) l 1 = 2mm; 내가 3 \u003d 2mm. 절입 값 l 2는 공식에 의해 결정됩니다.

패 2 \u003d (1.11.3)

37.2mm ,

37.2mm ,

여기서 h는 치아 구멍의 깊이입니다. , h= t.(h == 2.25m =2.25 4=9 mm.)

4개의 기어 동시 처리와 관련하여 L calc를 4배 증가시킬 필요가 있습니다(L calc = 40 4 = 160mm).

8. 4 개 기어의 톱니 처리를위한 주요 (기술적) 시간은 다음 공식에 의해 결정됩니다.

토 =

하나의 절단 기어의 경우 주요 시간은 T o \u003d 40.24 / 4 \u003d 10.06분이 됩니다.

9. 작업 T in의 보조 시간은 표준 표에 따라 결정됩니다. 최대 5kg의 맨드릴에 부품을 설치하기 위한 보조 시간 T 세트 = 0.7분. 맨드릴에 부품 T ext의 각 후속 설치에 대한 추가 보조 시간은 T ext = 0.26분입니다.

제어 측정 시간은 기본 시간과 겹치므로 보조 시간 표준에 포함되지 않습니다.

10. 기어 절단을 위한 작업장의 유지 보수 시간은 주 시간에서 결정됩니다(% 단위). 여기서 a t 약 = 3%:

그렇게 \u003d T 약 t.o. /100=10.063/100=0.3분

11. 휴식 시간과 작업자의 자연스러운 필요는 작업 시간에서 결정됩니다(%). 여기서 op \u003d 1.7 % :

탑 =  = 0.2분

= 0.2분

12. 한 부품의 제조 시간은 다음과 같습니다.

T w \u003d T 약 + T in + T so + T op \u003d 10.06 + 0.96 + 0.3 + 0.2 \u003d 12.52분.

대량 생산을 위한 리드 타임은 정의되지 않습니다.