Halaman

7

Tingkat pembagian operasi menjadi elemen tenaga kerja tergantung pada tujuan analisis dan keakuratan hasil penelitian yang diperlukan. Oleh karena itu, jenis produksi secara signifikan mempengaruhi tingkat pembagian operasi ketika menjatah biaya tenaga kerja untuk pelaksanaannya.

Ada metode berikut untuk menentukan norma waktu:

1. Eksperimental-statistik - dicirikan oleh fakta bahwa norma waktu untuk suatu operasi atau pekerjaan ditentukan secara keseluruhan, tanpa analisis elemen demi elemen dan desain kondisi, mode, dan metode kerja yang optimal. Metode penjatahan ini tidak memastikan sifat norma yang berlandaskan ilmiah dan progresif, tidak memungkinkan untuk mengidentifikasi cadangan produksi yang ada, dan tidak berkontribusi pada peningkatan produktivitas pekerja. Metode eksperimental-statistik didasarkan pada dua metode: eksperimental dan statistik. Metode eksperimental didasarkan pada pengalaman mandor dan penilai, dan metode statistik, sebagai aturan, didasarkan pada pelaporan dan data statistik tentang waktu aktual yang dihabiskan untuk pekerjaan yang dilakukan serupa.

2. Metode Analisis. Dengan metode ini, batas waktu untuk suatu operasi diatur dalam urutan berikut: operasi dibagi menjadi elemen-elemen penyusunnya; untuk setiap elemen menentukan faktor-faktor yang mempengaruhi waktu pelaksanaannya; mengembangkan komposisi operasi yang rasional, urutan elemen tenaga kerja dan teknologi dan kondisi yang diperlukan untuk implementasinya; menentukan durasi elemen individu dan operasi secara keseluruhan.

Metode analitik memiliki dua jenis: analitik-penelitian dan analitik-kalkulatif - perbedaan di antaranya terletak pada metode penentuan waktu yang dihabiskan. Dengan metode penelitian analitik, waktu yang dihabiskan untuk suatu operasi ditentukan berdasarkan pengukuran waktu yang dihabiskan dengan mengamati langsung di tempat kerja (pengamatan kronometrik, fotografi waktu kerja, foto diri, dll). Dengan metode analitik-kalkulatif, biaya waktu dihitung sesuai dengan standar untuk mode operasi peralatan dan waktu, serta sesuai dengan rumus ketergantungan waktu pada faktor durasi. Metode analitik-kalkulatif memungkinkan untuk mengurangi kompleksitas penetapan standar, karena tidak perlu observasi, namun akurasi standar untuk tempat kerja tertentu berkurang. Untuk meningkatkan akurasi dalam perhitungan, peraturan mengatur faktor koreksi.

3. Metode tabular atau diperbesar, bila waktu per satuan kerja ditentukan dari tabel-tabel khusus.

Penjatahan dari proses teknologi

Saat menjatah tenaga kerja pekerja, jenis norma biaya tenaga kerja berikut digunakan: norma waktu, norma output.

Norma waktu adalah jumlah waktu kerja yang dihabiskan untuk melakukan unit kerja oleh seorang karyawan atau sekelompok karyawan (khususnya, tim) dengan kualifikasi yang sesuai dalam kondisi organisasi dan teknis tertentu.

Tingkat output adalah jumlah pekerjaan yang ditetapkan (jumlah unit produksi) yang harus dilakukan oleh seorang karyawan atau sekelompok karyawan (khususnya, sebuah tim) per unit waktu kerja dalam kondisi organisasi dan teknis tertentu. .

Ada hubungan terbalik antara norma waktu dan norma output, yaitu dengan penurunan norma waktu, norma output meningkat. Kuantitas ini tidak berubah pada tingkat yang sama: laju produksi meningkat lebih besar daripada laju penurunan waktu.

Batas waktu yang dibenarkan secara teknis ditetapkan berdasarkan studi komprehensif dan rasionalisasi proses kerja. Pada saat yang sama, proses teknologi yang optimal untuk kondisi produksi tertentu disediakan, yang dicirikan oleh struktur rasional, penggunaan teknologi canggih, penggunaan barang-barang peralatan teknologi (peralatan, peralatan, perlengkapan) yang hemat biaya dan produktif. mode pemrosesan berbasis ilmiah.

Dalam proyek kursus, operasi proses teknologi akan dinormalisasi dengan metode analitik dan perhitungan, menggunakan standar teknik umum untuk waktu tambahan, untuk melayani tempat kerja dan pekerjaan persiapan dan akhir yang dilakukan pada mesin pemotong logam untuk skala menengah dan besar. produksi (1984).

Peta normalisasi dan proses teknologi pemrosesan bagian diberikan dalam lampiran.

Struktur norma waktu Hvr yang dibenarkan secara teknis hanya mencakup kategori waktu kerja yang diperlukan untuk melakukan pekerjaan (operasi) tertentu di bawah kondisi produksi normal. Ini termasuk: waktu utama untuk, timah tambahan yang tidak tumpang tindih, waktu untuk pemeliharaan organisasi dan teknis tempat kerja, waktu istirahat normal untuk istirahat dan perjalanan kebutuhan pribadi, waktu persiapan dan waktu terakhir Tpz:

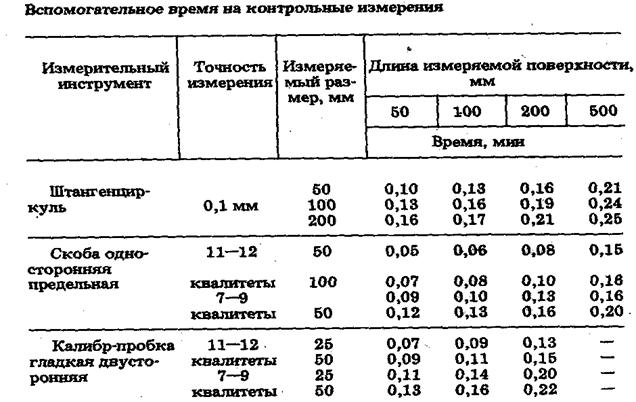

Norma teknis waktu hanya mencakup sebagian dari waktu bantu yang tidak dicakup oleh unsur-unsur lain dari operasi. Waktu tambahan, tergantung pada konten spesifik operasi, meliputi: waktu untuk memasang dan melepas bagian - Tust; waktu yang terkait dengan implementasi transisi teknologi - Ttrans; waktu untuk melakukan pengukuran kontrol, dengan mempertimbangkan koefisien frekuensi pengukuran (jika perlu) - Tcontr.

Waktu kontrol dibandingkan dengan waktu utama (mesin) dengan transisi dari durasi yang lebih lama. Jika lebih besar dari waktu mesin, maka waktu kontrol termasuk dalam waktu non-overlapping bantu. Jika waktu kontrol kurang dari waktu utama, maka itu mengacu pada tumpang tindih bantu.

Jumlah waktu non-overlapping utama dan tambahan untuk operasi membentuk waktu operasional awal:

![]() .

.

Waktu persiapan dan waktu akhir ditentukan berdasarkan standar umum pembuatan mesin, tergantung pada jenis peralatan, peralatan, kerumitan penyetelan, jumlah alat yang digunakan, dll. Ini termasuk waktu untuk menyiapkan peralatan, waktu untuk menerima dan menyerahkan alat.

Dalam norma waktu yang dibenarkan secara teknis, apa yang disebut. norma waktu per satuan Tsht, yang menyatakan waktu yang dihabiskan untuk pembuatan setiap unit produksi individu. Ini terdiri dari waktu utama, waktu tambahan, waktu untuk melayani tempat kerja dan istirahat untuk istirahat dan kebutuhan pribadi.

Dalam kondisi produksi massal, waktu kerja awal ditentukan terlebih dahulu:

![]()

Kemudian durasi pemrosesan batch bagian dalam shift ditentukan:

di mana - waktu paruh awal (tanpa memperhitungkan koefisien untuk waktu tambahan KTvn), min;

Norma teknologi waktu dalam kondisi produksi skala kecil ditentukan oleh metode perhitungan dan analisis.

Sepotong waktu - waktu yang dihabiskan untuk operasi. Ini terdiri dari komponen berikut (min): T w \u003d T sekitar + T di + T sekitar + T per,

di mana: T o - waktu teknologi (dasar) yang dihabiskan secara langsung untuk memproses benda kerja, yaitu mengubah bentuk, dimensi, properti, dll.;

T dalam - waktu tambahan yang dihabiskan untuk tindakan tambahan pekerja, yang terkait langsung dengan pekerjaan utama (pemasangan, pemasangan dan pelepasan benda kerja, kontrol tangki, pengukuran bagian;

T tentang - waktu pemeliharaan tempat kerja, dihabiskan untuk merawat tempat kerja Anda, terkait dengan operasi ini. Waktu pemeliharaan tempat kerja terdiri dari waktu pemeliharaan organisasi (pemeriksaan dan pengujian peralatan, tata letak dan pembersihan alat, pelumasan, pembersihan mesin) dan waktu perawatan (pengaturan dan penyetelan mesin, penggantian dan penyetelan alat potong). , balutan roda gerinda, dll.);

Jalur T - waktu istirahat dalam pekerjaan, dihabiskan untuk istirahat (jika perlu sesuai dengan kondisi kerja) dan kebutuhan alami. Jumlah waktu utama dan tambahan disebut waktu operasional, itu adalah komponen utama dari waktu kerja.

Waktu untuk melayani tempat kerja dan waktu istirahat dalam pekerjaan biasanya diambil sebagai persentase dari waktu operasional (koefisien K 1 dan K 2). Tergantung pada sifat pengolahan dan skala produksi, waktu pemeliharaan tempat kerja adalah K 1 = 3 ... 8% dan waktu istirahat K 2 = 4.. .9% dari waktu operasional.

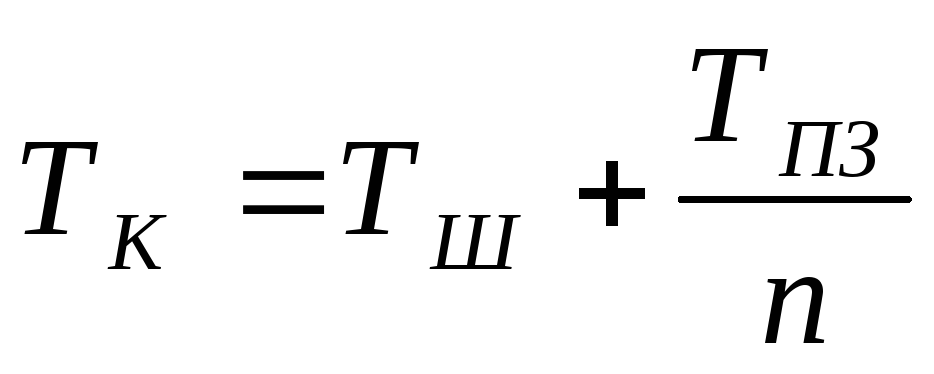

Di sejumlah direktori, mereka mengambil K 1 + K 2 \u003d 10%. Saat memproses batch bagian, konsep waktu kalkulasi satuan TK diperkenalkan, yang, selain waktu per satuan, juga berisi waktu persiapan dan waktu akhir per satu bagian.

di mana T PZ adalah waktu persiapan dan waktu terakhir yang dihabiskan untuk mendapatkan pesanan, berkenalan dengan pekerjaan, mendapatkan alat dan perlengkapan yang hilang, dan mengkonfigurasi ulang mesin. Dalam waktu kalkulasi bagian, waktu ini diambil untuk satu bagian, yaitu dibagi dengan jumlah bagian dalam batch n.

di mana T PZ adalah waktu persiapan dan waktu terakhir yang dihabiskan untuk mendapatkan pesanan, berkenalan dengan pekerjaan, mendapatkan alat dan perlengkapan yang hilang, dan mengkonfigurasi ulang mesin. Dalam waktu kalkulasi bagian, waktu ini diambil untuk satu bagian, yaitu dibagi dengan jumlah bagian dalam batch n.

Di bawah kondisi produksi massal, waktu persiapan-akhir T PZ diambil sama dengan nol (T PZ =0).

Waktu kalkulasi potongan juga disebut norma teknis waktu (atau norma waktu).

Laju produksi (N) merupakan jumlah produksi yang dihasilkan per unit waktu (shift, jam). Dengan hari kerja 8 jam, tingkat output per shift adalah H = 480 / T K.

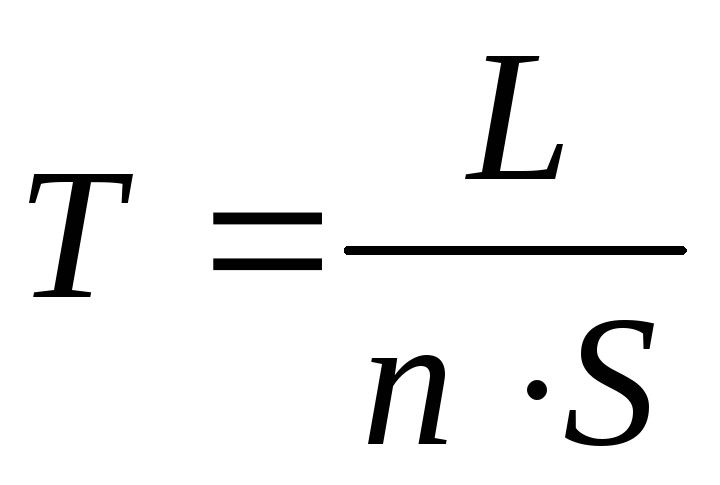

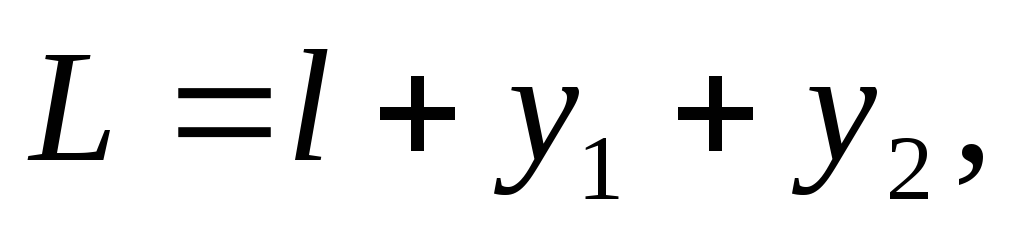

Utama waktu teknologi:

,

,

di mana L adalah panjang yang dihitung dari permukaan mesin, mm; n-frekuensi rotasi benda kerja, rpm; s-feed, mm/putaran.

di mana aku - panjang permukaan yang dirawat ( aku= 35mm);

.

.

;

;

.

.

8 Pemilihan dan Deskripsi perkakas yang digunakan

Peralatan mesin dan peralatan teknologi meliputi: perangkat untuk memasang dan memperbaiki benda kerja dan perkakas kerja, perangkat yang digunakan dalam perakitan produk, kontrol suku cadang, serta perangkat untuk mencengkeram dan memindahkan suku cadang dan produk. Menurut tingkat spesialisasi, perangkat dibagi menjadi universal, dapat dikonfigurasi ulang, dan khusus. Yang pertama termasuk wakil, chuck, kepala pembagi, meja putar, dll. Perangkat yang dapat disesuaikan dapat dirakit dari set suku cadang dan rakitan standar atau dilengkapi dengan suku cadang yang dapat dipertukarkan. Perangkat khusus digunakan dalam produksi massal.

Posisi benda kerja selama pemrosesan disediakan dengan pemasangan pada 6 titik, tergantung pada kondisi pemrosesan, yang memberikan orientasi penuh atau sebagian dari benda kerja dalam ruang relatif terhadap pahat potong. Jumlah dan lokasi tumpuan, serta arah dan besarnya gaya pemasangan, harus memastikan kondisi alas dari tumpuan. Dukungan tambahan dibuat dapat disesuaikan atau disesuaikan sendiri.

Saat memilih skema pemasangan, kondisi berikut harus dipastikan: 1. Benda kerja harus menempati posisi yang stabil sebelum penerapan gaya penjepit.

2. Posisi ini tidak boleh rusak setelah diperbaiki, serta di bawah pengaruh gaya yang timbul selama pemrosesan.

Dalam perangkat, mereka digunakan sebagai sekrup rem otomatis, baji, eksentrik dan mekanisme lainnya dengan penggerak manual, pneumatik atau hidrolik, lebih jarang mekanisme aksi langsung pneumatik, hidrolik atau pneumohidraulik digunakan.

Perangkat untuk berputar. Pemrosesan pada mesin bubut dilakukan ketika bagian-bagian dipasang di bagian tengah di chuck, pada caliper dan di tempat tidur. Kelompok perlengkapan pertama mencakup elemen-elemen berikut: pusat perangkat penggerak, sandaran stabil, mandrel, dll. Untuk kelompok kedua - kartrid dan pelat muka. Kelompok ketiga mencakup perangkat khusus untuk memproses permukaan kerucut, bola, dan kompleks lainnya. Lunette digunakan saat memproses bagian yang panjang. Chuck tiga rahang self-centering, dan chuck dua rahang yang lebih jarang, banyak digunakan.

Chuck pengencang sendiri dibuat dengan dua atau tiga rahang eksentrik yang salah tembak, yang, pada awal pemrosesan, di bawah aksi gaya potong, menjepit benda kerja yang dipasang di tengah-tengah mesin dan mengirimkan torsi dari spindel mesin ke sana.

Dengan peningkatan torsi pemotongan, torsi dari poros, yang ditransmisikan oleh rahang chuck ke benda kerja, secara otomatis meningkat.

Untuk pemasangan benda kerja yang nyaman di tengah, digunakan chuck penggerak dengan bukaan otomatis. Penjepitan benda kerja yang seragam oleh semua rahang dipastikan dengan penggunaan rahang mengambang atau rahang dengan gerakan independen. Chuck penggerak yang mengunci sendiri memungkinkan Anda mengatur rahang untuk diameter benda kerja yang berbeda dalam kisaran tertentu. Chuck ini digunakan untuk pemusatan pada mesin multi-cutting atau mesin CNC selama transfer torsi besar ke benda kerja dari spindel mesin.

Perangkat untuk mesin bor. Untuk memandu alat secara akurat selama pemrosesan, pelat jig digunakan, di mana busing dipasang. Dalam perlengkapan stasioner, yang digunakan pada pengeboran radial dan mesin multi-spindel, bagian tersebut tetap diam selama pemrosesan. Untuk mengebor lubang yang terletak di sisi yang berbeda dari bagian atau di sekitar keliling, perangkat putar digunakan dengan sumbu rotasi vertikal (meja putar, horizontal (pelat muka) atau lebih jarang miring. Penggerak pneumatik, hidrolik atau listrik digunakan untuk mekanisasi dan otomatisasi. Ketika bekerja pada mesin bor, mereka sering menggunakan jig berbatu. Pelat jig dipasang pada dua kolom dan digerakkan melalui mekanisme pengangkatan.Pengaturan dan penjepitan bagian, serta pemusatan dilakukan saat pelat dipindahkan.Multi -kepala spindel digunakan untuk memproses kelompok lubang.

Pada mesin bubut dan gerinda silinder, benda kerja, tergantung pada bentuk dan ukurannya, dipasang di tengah atau di chuck. Satu pusat terletak di spindel headstock, dan yang kedua di spindel tailstock mesin bubut atau penggiling. Kartrid dipasang dan dipasang di ujung spindel headstock mesin. Pusat dibagi menjadi beberapa jenis berikut:

1. Tetap normal dan khusus;

2. Berputar normal dan khusus;

3. Mengambang khusus;

4. Khusus bergelombang;

5. Potong.

Perangkat penggerak digunakan untuk mentransmisikan gerakan rotasi (torsi) dari poros mesin ke benda kerja yang dipasang di tengah, pada mandrel atau di chuck. Perangkat penggerak termasuk klem dan pelat muka penggerak. Saat memasang benda kerja, di mana panjang bagian yang menonjol dari kartrid adalah 3 ... 15 diameter atau lebih, sandaran stabil stasioner dan bergerak digunakan sebagai penopang tambahan.

Standar teknis waktu untuk pembuatan suku cadang adalah salah satu parameter utama untuk menghitung biaya suku cadang yang diproduksi, jumlah peralatan produksi, upah pekerja dan perencanaan produksi.

Norma teknis waktu ditentukan berdasarkan kemampuan teknis peralatan teknologi, alat pemotong, peralatan mesin, dan organisasi tempat kerja yang tepat.

Norma waktu adalah salah satu faktor utama untuk menilai kesempurnaan proses teknologi dan memilih opsi paling canggih untuk membuat suku cadang.

Dalam skala besar dan produksi massal, total waktu (min) untuk operasi pemesinan satu bagian ditentukan oleh rumus

T w \u003d T o + T di + T t.o + T o.p,

di mana T tentang - waktu teknologi (dasar), min; T in - waktu tambahan, min; T o - waktu untuk pemeliharaan tempat kerja, min; T o.p - waktu untuk kebutuhan fisik (istirahat dan kebutuhan alam), min.

Waktu teknologi untuk pemrosesan dalam beberapa lintasan

T o \u003d L p .x i / (n c t s st),

di mana L p.x adalah perkiraan panjang langkah kerja pahat, mis. jalur yang dilalui oleh pahat dalam arah pengumpanan, mm ditentukan oleh rumus (30); i adalah jumlah langkah kerja alat pemotong; n st - kecepatan spindel mesin, diadopsi sesuai dengan paspor mesin, rpm; s st - umpan sesuai dengan data paspor mesin, mm / putaran.

Waktu bantu T dalam pemrosesan benda kerja tergantung pada derajat mekanisasi, massa benda kerja, dan elemen lain yang dilakukan dalam operasi ini. Ini terdiri dari waktu untuk memasang dan melepas bagian T mulut; waktu yang terkait dengan jalur T transisi (menyetel pahat di sepanjang tungkai, berhenti, menandai; pengukuran awal; mengambil chip uji, dll.); waktu yang terkait dengan transisi ke teknik yang tidak termasuk dalam kompleks T per.k. (mengubah kecepatan spindel mesin, mengubah umpan, memutar kepala pemotong, dll.); waktu untuk pengukuran kontrol T meas, yang diatur sesuai dengan tabel normatif dan tabel 47, tergantung pada akurasi pengukuran, dimensi permukaan yang diukur, dengan mempertimbangkan koefisien periodisitas. Rumus untuk menghitung waktu tambahan adalah

T di \u003d (T y c t, + jalur ST + jalur ST.k + ST meas) Ke televisi,

di mana Ke t dalam - faktor koreksi untuk waktu tambahan, tergantung pada ukuran batch produk olahan (Tabel 45).

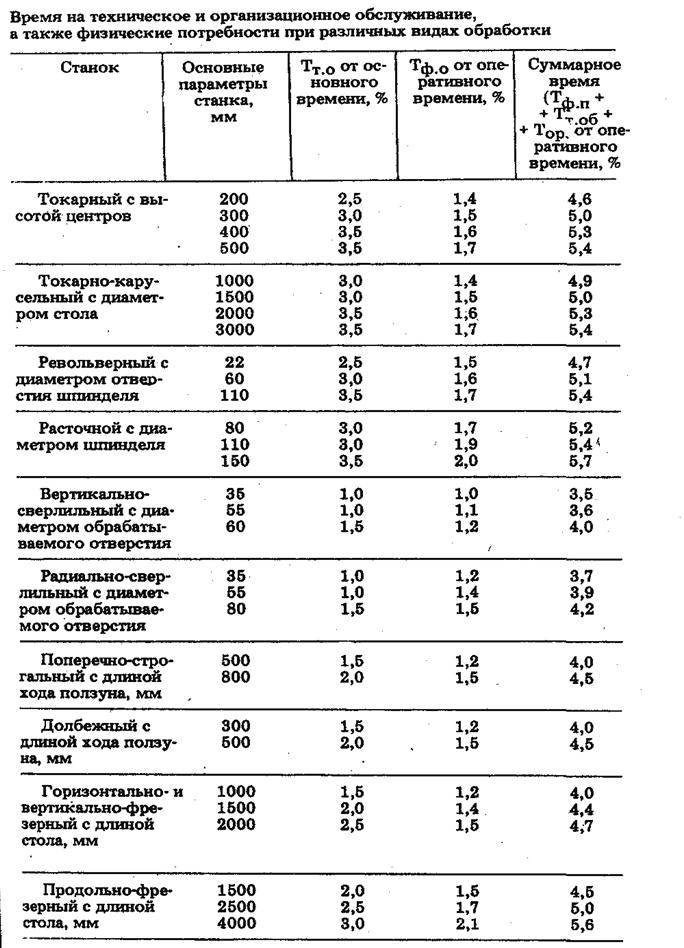

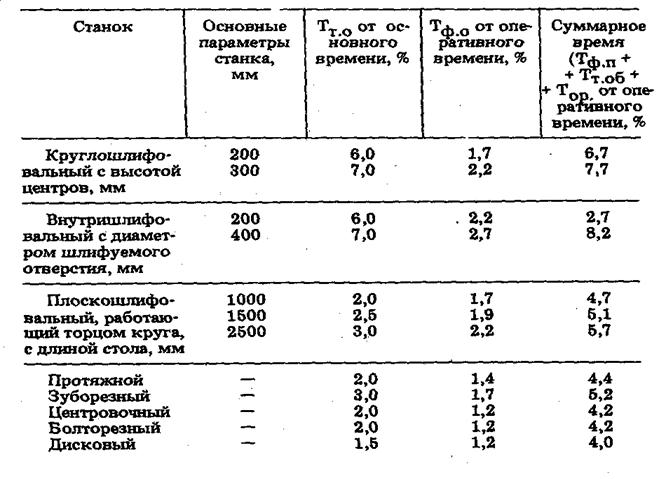

Waktu untuk pemeliharaan tempat kerja, yang dihabiskan untuk memasang, melepas dan mengganti alat pemotong tumpul, mengisi roda gerinda, melumasi dan menyetel mesin, membersihkan serpihan selama operasi, dll., ditentukan sebagai berikut

T t.o \u003d (T o + T c) (a p.o / 100),

dimana p.o. - waktu untuk pemeliharaan tempat kerja sebagai persentase dari waktu operasional, yang dipilih sesuai dengan tabel standar tergantung pada jenis produksi.

Waktu istirahat dan kebutuhan fisik seimbang

T o.p \u003d (T o + T in,) (dan seterusnya / 100),

dimana waktu istirahat dan kebutuhan fisik (dalam%) sampai dengan waktu operasional, yang dipilih menurut tabel normatif (46).

Dalam produksi serial dan unit, waktu kalkulasi potong diambil sebagai norma teknis waktu, rumus perhitungan yang berbentuk

T sh.k \u003d T w + (T pz / n d),

di mana T p.z - waktu persiapan dan akhir yang dihabiskan untuk mempersiapkan dan menyesuaikan mesin untuk memproses kumpulan suku cadang tertentu, memperoleh peralatan teknologi yang diperlukan, dokumentasi, serta pada pengiriman suku cadang, dokumentasi dan peralatan yang diproses; n d - jumlah benda kerja di pesta.

Tabel 45

Nilai rata-rata faktor koreksi

Contoh. Tentukan tingkat waktu potong untuk operasi pemotongan gigi yang kasar. Data awal:

Detail - roda silinder heliks. Bahan bagiannya adalah baja 45 GOST 1050-74, s in = 600 N/m. Berat bagian 6 kg. Peralatan - mesin pemotong gigi 5E32. Perangkat - mandrel. Pendinginan - minyak. Modul gigi m = 4 mm. Jumlah gigi roda gigi z \u003d 40. Lebar roda gigi cincin B dalam \u003d 40 mm, b d \u003d 30 °.

1. Pasang, kencangkan, buka dan lepaskan empat benda kerja.

2. Gigi giling m = 4 mm, z = 40.

Larutan.

satu). Kami memilih pemotong modular cacing dengan diameter luar D d \u003d 100 mm, dengan modul m \u003d 4 mm sesuai dengan GOST 9224-74. Pemotong cacing dua ulir, kelas akurasi C. Arah naiknya kumparan pemotong dan gigi roda potong memiliki nama yang sama. Bahan bagian pemotongan pemotong cacing terbuat dari baja R18 GOST 19256-73. Umur pahat T st = 480 menit.

2). Gigi roda gigi dipotong dalam satu langkah kerja. Kedalaman potong t p = 9 mm.

Tabel 46

Lanjutan 46

Tabel 47

3). Kami memilih umpan untuk pemotong cacing dua arah sesuai dengan tabel standar: s tabl = 1,2 - 1,4 mm / putaran. Kami memperbaiki laju umpan, dengan mempertimbangkan faktor koreksi untuk kekerasan bahan baja 45 GOST 1050-88 (K m \u003d 0,9) dan sudut kemiringan gigi dan gulungan (K dalam \u003d 0,8):

s kal \u003d s tabel K m K dalam \u003d 1,4 0,9 0,8 \u003d 1,008 mm / putaran

Kami menerima sesuai dengan paspor mesin: s st \u003d 1 mm / rev.

empat). Kami memilih kecepatan potong sesuai dengan standar tabel:

V tabel = 0,7 m/s (42 m/mnt).

Kami memperbaiki kecepatan potong, dengan mempertimbangkan faktor koreksi untuk baja 45, HB 170 ... 207: K mv \u003d 0.8 dan K b \u003d 0.9.

Kami menentukan kecepatan potong yang dihitung dengan rumus:

V calc \u003d s tabel K m v K \u003d 0,7 0,8 0,9 \u003d 0,5 m / s (30 m / mnt)

5). Tentukan kecepatan pemotong cacing:

n fr.calc =  95.51rpm

95.51rpm

Atur frekuensi rotasi pemotong sesuai dengan paspor mesin:

n st \u003d 100 rpm.

6). Kecepatan potong aktual ditentukan oleh rumus:

V d \u003d p × D n × n st / (1000 × 60) \u003d 3,14 × 100 × 100 / (1000 × 60) \u003d 0,62 m / s.

7). Panjang langkah kerja alat dalam proses pengolahan ditentukan oleh rumus:

L r.x \u003d (L pa pertengahan + l 1 + l 2 + l 3) z 3 \u003d (160 + 2 + 37,2 + 2) 40 \u003d 8048 mm.

L calc = 40 mm (terima sesuai dengan gambar bagian); l 1 = 2 mm; l 3 \u003d 2 mm.

Nilai infeed l 2 ditentukan oleh rumus:

L 2 \u003d (1.1¸1.3) ![]()

![]() 37,2 mm

37,2 mm

di mana h adalah kedalaman rongga gigi mm, h= t (h = 2,25m = 2,25 × 4=9 mm.)

Sehubungan dengan pemrosesan empat roda gigi secara simultan, perlu untuk meningkatkan L calc sebanyak 4 kali (L calc = 40 × 4 = 160 mm).

delapan). Waktu (teknologi) utama untuk memproses gigi empat gigi ditentukan oleh rumus:

T o =

Untuk satu potong gigi, waktu utama adalah:

T o \u003d 40,24 / 4 \u003d 10,06 mnt.

9). Waktu bantu untuk operasi T in ditentukan oleh tabel standar. Waktu tambahan untuk memasang bagian pada mandrel dengan massa hingga 5 kg adalah: T set = 0,7 menit. Waktu tambahan tambahan untuk setiap pemasangan berikutnya dari bagian T ext pada mandrel adalah: T ext = 0,26 menit.

T dalam \u003d 0,7 + 0,26 \u003d 0,96 mnt.

Waktu untuk pengukuran kontrol tidak termasuk dalam norma waktu tambahan, karena tumpang tindih dengan waktu utama.

sepuluh). Waktu untuk menyervis tempat kerja untuk pemotongan gigi ditentukan sebagai persentase dari waktu utama, di mana t o \u003d 3%:

begitu = T o a t.o. /100 = 10,06×3/100 = 0,3 menit.

sebelas). Waktu istirahat dan kebutuhan alami pekerja ditentukan (dalam%) dari waktu operasional, di mana ex \u003d 4%:

T kecuali =  = 0,44 menit.

= 0,44 menit.

12. Sepotong waktu untuk pembuatan satu bagian adalah:

T pcs \u003d T o + T in + T t.o + T exc \u003d 10,06 + 0,96 + 0,3 + 0,44 \u003d 11,76 mnt.

Lead time untuk produksi massal tidak ditentukan.

12. Perbandingan opsi secara teknis dan ekonomis

salinan

1 Kementerian Pendidikan dan Ilmu Pengetahuan Federasi Rusia Universitas Teknik Negeri Saratov PERATURAN TEKNIS PENGOPERASIAN PERmesinan Pedoman untuk Pekerjaan laboratorium dalam disiplin "Dasar-dasar Teknologi Teknik Mesin" untuk siswa khusus Teknologi Teknik Mesin penuh waktu, pembelajaran malam dan jarak jauh Disetujui oleh dewan editorial dan penerbitan Universitas Teknik Negeri Saratov Saratov 2012

2 Tujuan dari pekerjaan ini adalah untuk menentukan norma waktu untuk bagian pemesinan pada mesin bubut universal untuk kondisi produksi massal. 2 KONSEP DASAR Norma teknis waktu harus dipahami sebagai norma waktu yang ditetapkan untuk kinerja pekerjaan tertentu / dalam menit / untuk kondisi organisasi dan teknis tertentu. Norma waktu dalam kondisi unit dan produksi massal ditentukan oleh waktu potong: T T T T T T. di mana T pcs T m T vsp T obs T otd, (3) T m waktu utama, min; T bantu waktu, min; T obs waktu pemeliharaan tempat kerja, min; Waktu istirahat dan istirahat kerja, min; T pz waktu persiapan dan akhir, min; n adalah jumlah bagian dalam lot. Waktu (mesin) utama adalah waktu di mana serpihan dikeluarkan dan bentuk, ukuran, dan kualitas permukaan benda kerja atau produk setengah jadi berubah. Proses ini, sebagai suatu peraturan, hanya dilakukan oleh mesin tanpa partisipasi langsung dari pekerja. Untuk mesin bubut, waktu mesin (utama) ditentukan dengan rumus: l1 l2 l l1 l2 l T m i i, (4) n S S min di mana l adalah panjang permukaan benda kerja, mm; l 1 panjang pemotongan, mm; l 2 panjang overrun pemotong, mm; n kecepatan spindel, rpm; Umpan S per putaran, mm/mnt; S menit pengumpanan menit, mm/menit; I jumlah lintasan (biasanya i = 1-5) / Untuk jenis pemrosesan lainnya, rumus perhitungan diberikan dalam literatur referensi. departemen teknologi organisasi

3 Waktu tambahan dihabiskan untuk tindakan yang memastikan kinerja pekerjaan utama dan termasuk: waktu untuk memasang, memasang dan melepas bagian, untuk mengendalikan mesin: memulai dan menghentikan, mengubah kecepatan spindel dan pengumpanan, dll., waktu untuk cepat pendekatan dan retraksi pahat pemotong ke posisi semula, waktu untuk mengontrol pengukuran parameter akurasi dan kekasaran permukaan mesin. Dalam kondisi produksi massal dan skala besar, waktu tambahan ditentukan dengan metode. Misalnya, nyalakan putaran poros, pasang bagian, perbaiki bagian, dll. Dalam kondisi produksi massal, waktu tambahan ditentukan oleh 3 kompleks standar: waktu untuk pemasangan dan pelepasan bagian; waktu yang terkait dengan transisi (bawa alat, nyalakan umpan, matikan mesin, dll.); waktu untuk pengukuran kontrol. Waktu bantu ditentukan dengan menggunakan standar atau berdasarkan waktu. Waktu pemeliharaan tempat kerja dihabiskan oleh kontraktor untuk memelihara peralatan teknologi dalam kondisi kerja dan merawatnya dan tempat kerja. Dalam kondisi produksi massal, mesin dan operasi otomatis, waktu pemeliharaan tempat kerja dibagi menjadi waktu pemeliharaan teknis dan waktu pemeliharaan organisasi. Waktu perawatan T adalah waktu yang dihabiskan untuk merawat tempat kerja (peralatan) selama pekerjaan khusus ini: mengganti alat tumpul, menyesuaikan alat dan menyesuaikan peralatan selama operasi, menyapu serpihan, dll. Waktu pemeliharaan ditentukan dalam % waktu utama: T % T mach tersebut. (5) Waktu pemeliharaan organisasi Waktu tawar-menawar untuk memelihara tempat kerja selama shift kerja: waktu untuk meletakkan dan membersihkan peralatan di awal dan akhir shift, waktu untuk memeriksa dan menguji peralatan, waktu untuk melumasi dan membersihkannya, dll. Waktu layanan organisasi ditentukan dalam % dari waktu operasional: T %. (6) org Top Nilai numerik persentase diberikan dalam literatur referensi atau ditentukan berdasarkan foto hari kerja. Waktu istirahat dan istirahat dalam pekerjaan dimasukkan ke dalam norma waktu ketika melakukan pekerjaan yang sulit secara fisik (berat lebih dari 10 kg) atau pekerjaan yang monoton dan membosankan. Selain itu, struktur waktu ini mencakup waktu untuk kebutuhan fisik seseorang. Waktu ini ditentukan dalam 3

if ($this->show_pages_images && $page_num doc["images_node_id"]) ( lanjutkan; ) // $snip = Pustaka::get_smart_snippet($text, DocShare_Docs::CHARS_LIMIT_PAGE_IMAGE_TITLE); $snips = Pustaka::get_text_chunks($teks, 4); ?>4 persen dari waktu operasional sesuai direktori atau berdasarkan foto hari kerja. T otd % T op. (7) Waktu persiapan-akhir adalah interval waktu yang dihabiskan untuk mempersiapkan pemain dan sarana peralatan teknologi untuk kinerja operasi teknologi dan menertibkan yang terakhir setelah akhir shift. Waktu ini ditentukan sesuai dengan standar yang dibuat berdasarkan foto hari kerja, dan ditetapkan untuk sekumpulan suku cadang. Ini termasuk: memperoleh bahan, peralatan, perlengkapan, dokumentasi teknologi dan perintah kerja; pengenalan dengan gambar, dokumentasi teknologi; pemasangan alat, perlengkapan, penyesuaian peralatan untuk mode operasi yang sesuai; penghapusan perlengkapan dan peralatan setelah pekerjaan selesai; pengiriman produk jadi, residu material, perlengkapan, peralatan, dokumentasi dan pesanan teknologi. Norma waktu operasional T op adalah norma waktu untuk pelaksanaan operasi teknologi, yang terdiri dari penjumlahan norma waktu bantu utama dan tidak tumpang tindih, yaitu. T T T. (8) 4 op mash WAKTU KERJA WAKTU KERJA Pengaturan waktu adalah metode mempelajari biaya waktu kerja untuk kinerja elemen manual dan manual mesin yang berulang dari operasi kerja dengan mengukur durasinya dan analisis selanjutnya dari kondisi implementasinya . Tujuan pengaturan waktu dalam pemesinan adalah untuk menetapkan durasi normal standar untuk waktu tambahan, waktu pemeliharaan, waktu persiapan dan waktu akhir, waktu istirahat dan istirahat dalam pekerjaan. Pengaturan waktu terdiri dari tahapan sebagai berikut: 1. Persiapan pengaturan waktu. 2. Melakukan observasi. 3. Pengolahan dan analisis bahan observasi. 4. Pemilihan elemen yang paling rasional dan perhitungan durasi normal elemen persalinan. Persiapan penentuan waktu meliputi: memecah operasi atau komponen struktural yang sedang dipelajari ke dalam teknik atau serangkaian teknik (menghidupkan mesin, memasang dan melepas bagian, dll.); vsp

5 mengatur awal dan akhir setiap trik atau set trik dengan cara memperbaiki poin; tergantung pada jenis produksi dan total durasi operasi, diatur menurut adj. 1 jumlah pengukuran yang diperlukan saat melakukan pengamatan kronometrik /nilai deret waktu/. Pengamatan Pengaturan waktu biasanya dilakukan pada jam-jam tengah shift, ketika pekerja telah memasuki ritme kerja, setelah memproses sekitar sepertiga dari rincian output hari itu. Pengukuran dapat dilakukan dengan dua cara: dengan penggantian beberapa elemen atau komponen struktural secara terpisah (selektif); pengukuran total dari semua elemen alur kerja yang dipelajari. Pengukuran dilakukan dengan menggunakan stopwatch. Stopwatch dimulai dan dihentikan pada titik tetap. Pengolahan dan analisis bahan observasi. Setiap deret waktu dianalisis untuk mengidentifikasi pengukuran cacat yang berbeda dalam nilai yang terlalu tinggi atau terlalu rendah. Setelah pengukuran yang cacat dihilangkan, deret waktu yang tersisa diperiksa untuk faktor stabilitas aktual deret waktu. Untuk f T max /T min, (9) dimana T max adalah nilai maksimum durasi elemen; T min adalah nilai durasi minimum. Nilai Kf yang diperoleh dibandingkan dengan nilai normalnya (Lampiran 2). Jika nilai Kf yang dihitung melebihi nilai standar, pengukuran harus diulang. FOTO HARI KERJA Pemotretan waktu kerja merupakan salah satu metode mempelajari proses kerja dengan cara mengamati dan mengukur secara terus menerus seluruh biayanya selama shift kerja. Diproduksi untuk mengidentifikasi cadangan untuk meningkatkan produktivitas. Foto tersebut dapat berupa: individu; kelompok; fotografi diri. Sebuah foto individu dari waktu kerja digunakan untuk mengamati seorang pemain individu. Dalam daftar pengamatan sejak pengamatan dimulai, isi biaya dicatat, waktu berakhir 5

6 dan jumlah produk/operasi/produksi untuk periode waktu operasional tertentu, yang terganggu karena alasan apapun. Semua biaya harus dibedakan sesuai dengan klasifikasi biaya waktu kerja yang diterima. Pengolahan hasil observasi meliputi penentuan durasi untuk setiap pengeluaran waktu kerja, pengindeksan biaya (menetapkannya pada kategori yang sesuai), menyusun neraca aktual dan proyeksi serta menentukan karakteristik penggunaan waktu kerja. Data pengamatan dan pemrosesan foto-foto hari kerja diberikan dalam bentuk khusus yang khas untuk semua perusahaan. Pemrosesan foto individu waktu kerja diselesaikan dengan pengembangan langkah-langkah organisasi dan teknis untuk menghilangkan hilangnya waktu kerja. Foto bersama saat monitoring dilakukan secara bersamaan untuk sekelompok pekerja. Self-photography ketika seorang karyawan, tanpa terganggu dari pekerjaan utama, menandai awal, akhir dan alasan untuk downtime dalam kartu self-photography khusus. Dengan persiapan awal tertentu, metode ini memungkinkan untuk mencakup hampir semua tempat kerja dengan pengamatan dan dalam waktu singkat untuk mendapatkan informasi tentang kerugian utama waktu kerja di setiap tempat kerja. 6 TATA CARA MELAKUKAN PEKERJAAN 1. Mengolah bagian pada mesin bubut menurut sketsa yang diberikan sesuai dengan pilihan yang diberikan menurut tabel, terdiri dari 2 atau 3 transisi (tabel): potong ujung muka dengan ukuran L 1; putar D menjadi panjang L; bor d untuk panjang l. Opsi untuk pemesinan bagian p/n D D 1 L L 1 d l Ukuran batch Tergantung pada jenis bahan pahat pemotong dan bahan benda kerja, pilih kondisi pemotongan sesuai dengan literatur referensi.

7 3. Hitung panjang pergerakan pahat potong (dengan memperhitungkan terjun dan overrun) untuk setiap transisi teknologi. 4. Tentukan waktu (mesin) utama untuk memproses bagian. 5. Lakukan pengaturan waktu tambahan waktu untuk operasi, yang: membagi waktu tambahan menjadi resepsi; menggabungkan teknik menjadi kompleks standar, memperbaiki awal dan akhir setiap kompleks; sesuai dengan penerimaan awal dan akhir di kompleks tipikal, tentukan titik pemasangan awal (NFZH) dan akhir (CFT), tetapi agar tidak ada satu gerakan pekerja yang terlewatkan, mis. titik fiksasi akhir dari satu kompleks adalah titik awal kompleks berikutnya, misalnya, CFT 2 = NFT 1. ditentukan dengan adj. 2 jumlah pengamatan yang diperlukan; melakukan pengamatan; mengisi lembar observasi (Lampiran 4); untuk memproses data yang diterima; tentukan faktor stabilitas deret waktu menurut rumus (9) dan bandingkan dengan normal menurut adj. 2; ulangi pengukuran jika perlu. 6. Menurut buku referensi standardizer untuk kondisi produksi serial, tentukan komponen struktural dari norma waktu: T obl, T otd, T pz. 7. Hitung norma waktu T pcs untuk seluruh operasi. 8. Ambil foto waktu pengerjaan satu bagian. 9. Bandingkan data yang dihitung T pcs dengan waktu yang ditentukan oleh foto alur kerja. 10. Membuat laporan hasil pekerjaan. LAPORAN KERJA 1. Bagian teoritis singkat. 2. Sketsa pemrosesan bagian dengan tabel kondisi pemotongan untuk setiap transisi teknologi (Lampiran 3). 3. Daftar teknik waktu bantu dan menggabungkannya menjadi kompleks tipikal dengan titik fiksasi NFT dan CFT. 4. Perhitungan norma waktu dan lembar observasi yang lengkap. PERTANYAAN CEK DIRI 1. Struktur norma teknis waktu. Penunjukan komponen struktural. 2. Metode penentuan komponen struktur. 3. Metodologi untuk waktu. 7

8 4. Pemotretan waktu kerja, maksud dan tujuannya. Metode fotografi. 5. Fitur regulasi teknis operasi di berbagai jenis produksi. DAFTAR SUMBER BEKAS 1. Pengolahan logam dengan pemotongan: technologist's guide / ed. A A. Panov. M.: Mashinostroenie, hal. 2. Buku Pegangan dari penilai / ed. A.V. Akhulov. L.: Mashinostroenie, hal. 3. Referensi teknolog-pembuat mesin / Ed. A.G. Kosilova dan R.K. Meshcheryakova. M.: Mashinostroenie, hal. 4. Buku pegangan pekerja logam. T.4. / Ed. MP Novikov dan P.N. Orlov. M.: Mashinostroenie, hal. 5. Standar waktu rekayasa umum. Produksi massal. M.: Mashinostroenie, hal. delapan

9 Lampiran 1 Jumlah pengamatan selama waktu Jumlah pengukuran dengan durasi Durasi Jenis operasi dalam min. operasi hingga 0, Massa 0,1-0, /flow/ lebih dari 0, Skala besar hingga 0,1 0,1-0,3 lebih dari 0,3 stabilitas deret waktu min. pekerjaan mesin pekerjaan manual Massal / in-line / skala besar hingga 0,1 0,1-0,3 lebih dari 0,3 hingga 0,1 0,1-0,3 1,5 1,3 1,2 1,8 1,5 2,0 1,7 1,5 lebih dari 0,3 1,3 Seri - 1,7 2,5 Skala kecil - 2,0 3,0 Catatan: 1. Pekerjaan mesin meliputi operasi yang dilakukan pada peralatan mesin, pengepres, palu dll. 2. Untuk elemen waktu utama, dilakukan pada mesin pemotong logam dengan umpan otomatis, faktor stabilitas tidak boleh lebih dari 1,1 untuk semua jenis produksi. transisi Kondisi pemotongan dan batas waktu untuk operasi pembubutan Nama transisi D, mm L, mm t, mm S, mm/rev V, m/min 2.5 2.0 1.7 Lampiran 3 n, rpm T m, min Catatan: D adalah diameter pemrosesan ; L panjang pemrosesan; t kedalaman potong; S umpan per revolusi; n kecepatan spindel; kecepatan potong V; Tm waktu mesin. 9

10 Lampiran 4 Lembar observasi Nama kompleks penerimaan Titik-titik penetapan pengamatan 1 2. n Waktu pengamatan Total durasi Durasi rata-rata Koefisien stabilitas norma. fakta. Norma waktu untuk kompleks tambahan 10

11 PERATURAN TEKNIS OPERASI PERmesinan Pedoman pekerjaan laboratorium Disusun oleh: NASAD Tatyana Gennadievna KOZLOV Gennady Alexandrovich Reviewer: I.A. Editor Maslyakova K.A. Kulagina Tata letak komputer Yu.L. Zhupilova Ditandatangani untuk mencetak Format /16 Kertas. mengimbangi. Konv. oven l. 0,69 (0,75) l. 0.6 Sirkulasi 100 eksemplar. Orde 193 Universitas Teknik Negeri Saratov Gratis, Saratov, Politekhnicheskaya st., 77 Dicetak oleh SSTU Publishing House, Saratov, st. Politeknik, 77 Telp,

12 12

REGULASI KERJA. TIMELINE Elena Alekseeva, Associate Professor, Universitas Teknik Negeri Moskow. N.E. Bauman Nadezhda Ivanova, Kandidat Ekonomi, Associate Professor Universitas Teknik Negeri Moskow. N.E. Bauman Penetapan waktu yang dihabiskan untuk pekerjaan yang dilakukan penjatahan tenaga kerja

TOPIK: METODE UNTUK STUDI BIAYA WAKTU KERJA Metode untuk mempelajari biaya waktu kerja Tugas penelitian proses tenaga kerja: penentuan waktu aktual yang dihabiskan untuk melakukan operasi unsur (tenaga kerja

UDC 2151 Metode untuk mempelajari biaya waktu kerja D. I. Dolgov (PhD, Associate Professor dari Departemen Manajemen dan Ekonomi Pendidikan, MordGPI dinamai M. E. Evseviev, Saransk), 89053783787, E-mail: [dilindungi email]

MENTERI PENDIDIKAN DAN PENGETAHUAN BADAN FEDERAL FEDERAL RUSIA UNTUK PENDIDIKAN Institusi Pendidikan Tinggi Negara Bagian "Orenburg State

Badan Federal untuk Transportasi Kereta Api Ural Universitas Negeri sarana komunikasi Departemen "Ekonomi Transportasi" T. S. Lesser Organisasi dan perencanaan produksi Metodologi

106 PERSONIL A. N. Dubonosova, Wakil Ketua PEO PERATURAN KETENAGAKERJAAN: PERATURAN WAKTU KERJA TENAGA KERJA PRODUKSI UTAMA Topik utama Penjatahan tenaga kerja, tugas pokoknya Struktur tenaga kerja

PENDIDIKAN vokasi SEKUNDER Kovalchuk L.P. BANTUAN METODOLOGI UNTUK PELAKSANAAN KERJA PRAKTIS PADA DISIPLIN “PERATURAN TEKNIS” BAGI MAHASISWA KHUSUS 151001 Reviewer: Direktur

Perkiraan perhitungan kepegawaian unit struktural akuntansi I. Bagian Umum 1. Standar dikembangkan berdasarkan: pedoman tentang pengembangan sistem penjatahan tenaga kerja di negara bagian

M I N S T O D U R A O V A N I A I A N A U K I R O S I O Y F E D E R A O N FEDERAL NEGARA FEDERAL LEMBAGA PENDIDIKAN PROFESIONAL TINGGI "Nasional

UDC 658,58; 658.523 N.S. Maslyakov, mahasiswa PhD, Pembimbing: M. S. Ostrovsky, Doktor Ilmu Teknik, Profesor, Universitas Pertambangan Negeri Moskow Email: [dilindungi email] Keuntungan dari mesin universal,

Dokumen disediakan oleh ConsultantPlus "Rationing and remuneration in industry", 2011, N 5 PENGALAMAN TERBAIK REGULASI KETENAGAKERJAAN DI PERUSAHAAN TEKNIK Teori modern dan lanjutan

Daftar Isi PENDAHULUAN ... 4 1 ORGANISASI KERJA DI TEMPAT KERJA ... 5 1.1 Karakteristik umum tempat kerja dan kondisi kerja ... 5 1.2 Deskripsi singkat fasilitas produksi dan karakteristik teknologi

Sistem SPRUT-TP dirancang untuk dukungan informasi dari proses desain teknis dan otomatisasi pengembangan proses teknologi, termasuk pembentukan dokumentasi teknis: dari

KEMENTERIAN PENDIDIKAN DAN PENGETAHUAN FEDERASI RUSIA Lembaga Pendidikan Anggaran Negara Federal Pendidikan Profesi Tinggi "POLITEKNIK PENELITIAN NASIONAL TOMSK

PROGRAM TES PENGENALAN mata kuliah “TEKNOLOGI TEKNIK” Pendahuluan Maksud, tujuan, mata kuliah dari suatu disiplin ilmu, peranannya dan hubungannya dengan disiplin ilmu lain. Nilai disiplin dalam sistem pelatihan

Konsep "ekonomi pasar sosial" memuat ketentuan sebagai berikut: 1) pengaturan negara di semua bidang manajemen; 2) tanggung jawab setiap karyawan atas hasil kinerja

KEMENTERIAN PENDIDIKAN DAN PENGETAHUAN LEMBAGA PENDIDIKAN FEDERASI NEGARA FEDERASI RUSIA LEMBAGA PENDIDIKAN PROFESIONAL TINGGI "Universitas Dirgantara NEGARA SAMARA dinamai Akademisi S.P. RATU

Kementerian Pendidikan dan Ilmu Pengetahuan Federasi Rusia Universitas Teknik Negeri Saratov CAD T-FLEX CAD 10 MEMBANGUN DAN MENGEDIT KERETA GAMBAR 2D

KEMENTERIAN PENDIDIKAN DAN PENGETAHUAN FEDERASI RUSIA UNIVERSITAS PENELITIAN NASIONAL ST.PETERSBURG INFORMASI TEKNOLOGI, MEKANIK DAN OPTIK INSTITUT DINGIN DAN BIOTEKNOLOGI L.V. minchenko

Tema 5. PENGOLAHAN MULTI-ALAT BLANKS Tujuannya adalah untuk mempelajari kemungkinan teknologi pemrosesan multi-alat pada mesin bubut turret, komponen utama mesin dan tujuannya; Akuisisi

KEMENTERIAN PENDIDIKAN DAN ILMU FEDERASI RUSIA Anggaran Federal Lembaga Pendidikan Tinggi Pendidikan Profesi "UNVERSITAS TEKNIK NEGARA ULYANOVSK"

Badan Federal untuk Pendidikan Lembaga Pendidikan Negara Pendidikan Profesional Tinggi Universitas Negeri Ivanovo Kimia dan Teknologi PRAKIKUM menurut disiplin

[ E[M]ECONOMY ] artinya: Hemat waktu, uang, dan ruang! MAXXMILL 500 5-Axis Vertical Milling Machining Center MAXXMILL 500 MAXXMILL 500 ADALAH MESIN Penggilingan VERTIKAL

Opsi 1 "Penjatahan dan upah di perusahaan" Pendahuluan 1. Bagian teoretis 1. Standar tenaga kerja, metode untuk pendiriannya, studi, analisis 1.1. Penjatahan tenaga kerja dan jenisnya 1.2. Jam kerja universal

METODOLOGI UNTUK PENGEMBANGAN STANDAR Tujuan dari tes: untuk mengajarkan siswa metodologi untuk standarisasi latihan dalam pelatihan fire drill. Untuk mencapai tujuan, siswa harus menyelesaikan dan

LEMBAGA PENDIDIKAN PROFESIONAL TINGGI "UNVERSITAS DIrgantara NEGERI SAMARA dinamai akademisi S. P. KOROLEV" DESAIN PROSES TEKNOLOGI

KEMENTERIAN PERTANIAN DAN MAKANAN REPUBLIK BELARUS JURUSAN UTAMA PENDIDIKAN, ILMU PENGETAHUAN DAN KEPEGAWAIAN LEMBAGA "AKADEMI PERTANIAN NEGARA BELARUS" Departemen

B A C A L A V R I A T V. P. Pashuto Organisasi, regulasi dan remunerasi tenaga kerja di manual pendidikan dan praktik perusahaan KnorS Moscow 2017 UDC 331(075.8) LBC 65.24ya73 P22 Pengulas: V.I. Demidov, kepala

1. Bubut pemotong sekrup 16K20. putaran spindel. Gambarlah diagram blok mesin saat menggunakan sekrup timah. 2. Tinjau desain terhadap gambar terlampir. 3. Apa saja metode pembentukannya?

UDC 62191302: 6219025 PENENTUAN KONDISI RASIONAL CUTTING KETIKA GEAR MILLING DENGAN NON-GEAR WORM CUTTER VA Khomenko, PO Cherdantsev, AO Cherdantsev Sebuah teknik untuk menentukan rasional

Perpustakaan Negara Rusia Penjatahan pekerjaan di perpustakaan Rekomendasi metodologi Moskow "Pashkov Dom" 2013 "-7T 1osUDarstpb" ntgg77 ~ u;.1,;ac ~ perpustakaan ilmiah """ dari Wilayah Krasnoyarsk M ^ 1US [_

2 PUSAT MESIN HORIZONTAL PALLET H3 SPESIFIKASI TEKNIS SPESIFIKASI TEKNIS PERALATAN Gerak sumbu X, mm 460 Gerak sumbu Y, mm 350 Gerak sumbu Z, mm

KEMENTERIAN PENDIDIKAN DAN PENGETAHUAN FEDERASI RUSIA FGBOU VPO URAL NEGARA TEKNIK HUTAN UNIVERSITAS Departemen peralatan mesin dan peralatan I.T. PERALATAN INDUSTRI Glebov Memeriksa keakuratan mesin penebalan

KEMENTERIAN PENDIDIKAN UMUM DAN JURUSAN WILAYAH SVERDLOVSK

BULETIN ILMIAH 2013 MSTU GA 190 STEPANENKO Artikel dipresentasikan oleh Doktor Ilmu Ekonomi, Profesor Artamonov

Penugasan untuk pekerjaan kontrol Hal ini diperlukan untuk menyelesaikan tugas-tugas berikut sesuai dengan opsi: 1. Tentukan intensitas tenaga kerja per unit produk, jika volume produksi sebesar .. pcs. Biaya tenaga kerja umum. pers.

PRAKTEK ORGANISASI PERATURAN TENAGA KERJA 13 UDC 349.22 AUDIT SISTEM PERATURAN KETENAGAKERJAAN DI PERUSAHAAN AL Zhukov, Doktor Ilmu Ekonomi. Ilmu Pengetahuan, Profesor Akademi Perburuhan dan Hubungan Sosial, email: [dilindungi email]

1. Maksud dan tujuan disiplin 1.1. Maksud, tujuan disiplin, tempatnya dalam persiapan sarjana, spesialis (dengan mempertimbangkan persyaratan Standar Pendidikan Negara Federal) Tujuan mempelajari disiplin adalah untuk mengajar siswa menerima suara ilmiah

A A. PETUNJUK METODOLOGI Nosenko TENTANG STUDI KELAYAKAN ALAT PERANGKAT LUNAK (PS) (Dilakukan sesuai dengan metodologi V.A. Palitsyn "Studi kelayakan proyek kelulusan",

BUKA PERUSAHAAN SAHAM GABUNGAN "FEDERAL GRID COMPANY OF UNIFIED ENERGY SYSTEM" STANDAR ORGANISASI JSC FGC UES STO 56947007-29.240.128-2012 Pedoman untuk pengembangan dan commissioning

Operator peralatan mesin dengan kontrol program (SPU) Apa yang dilakukan "Operator SPU"? Bekerja pada peralatan mesin modern dengan kontrol program - Menyusun program bagian di komputer - Masuk

Kinematika gearbox: Pedoman. / Komp. Kondratyeva N.M., Kondratyuk A.A. Tomsk: Rumah Penerbitan Universitas Arsitektur dan Teknik Sipil Tomsk, 2004. - 21 hal. Peninjau prof. V.D. Editor Rudnev

KEMENTERIAN PENDIDIKAN DAN ILMU FEDERASI RUSIA Universitas Elektroteknik Negeri Saint-Petersburg "LETI"

Program untuk peningkatan bertahap sistem pengupahan di lembaga negara (kota) untuk 2012-2018 (Keputusan Pemerintah Federasi Rusia 26 November 2012 2190-r) Tahap 1 Peningkatan

Panduan pengguna 1 1 5 2 1-foto proses penyesuaian; 2-teks yang menjelaskan tindakan di foto; 3-waktu yang diberikan untuk melakukan tindakan ini; 4-total waktu penyiapan dari awal penyiapan

UNIVERSITAS PERSAHABATAN RUSIA FAKULTAS TEKNIK RAKYAT

5 Pusat Pemesinan Vertikal Sumbu FU-650 FU-800 Melayani Anda Sejak 1990

FEDERAL ANGGARAN NEGARA LEMBAGA PENDIDIKAN PROFESIONAL TINGGI "UNVERSITAS NEGERI UDMURT" Institut Pertahanan Sipil Departemen Disiplin Teknik Umum

Keandalan yang lebih tinggi pada deep parting Persyaratan prioritas untuk deep parting telah diidentifikasi pada tahap awal dalam pengembangan konsep baru dengan integrasi industri yang luas: keandalan proses

RINGKASAN PROGRAM KERJA DISIPLIN PENDIDIKAN Anotasi mata kuliah, mata kuliah, disiplin (modul), praktik Anotasi disiplin "Pengantar arahan" Intensitas kerja total disiplin adalah 2 sks

8.1 Optimalisasi konsumsi waktu kerja manajer akun perusahaan logistik 8.1 Secara berkala, perusahaan di industri logistik dan transportasi menghadapi masalah peningkatan waktu tunggu

KEMENTERIAN PENDIDIKAN DAN PENGETAHUAN LEMBAGA PENDIDIKAN PROFESIONAL TINGGI LEMBAGA PENDIDIKAN PROFESIONAL "TYUMEN NEGARA MINYAK DAN GAS UNIVERSITAS" INSTITUT TEKNOLOGI INDUSTRI

KEMENTERIAN PENDIDIKAN DAN PENGETAHUAN FEDERAL RUSSIAN FEDERAL NEGARA LEMBAGA PENDIDIKAN OTONOM PENDIDIKAN PROFESIONAL TINGGI

Kementerian Pendidikan dan Ilmu Pengetahuan Federasi Rusia Institut Hutan Syktyvkar (cabang) dari Lembaga Pendidikan Anggaran Negara Federal untuk Pendidikan Profesional Tinggi "St.

KEMENTERIAN PENGETAHUAN DAN PENDIDIKAN FEDERASI RUSIA Universitas Teknologi Negeri Kostroma Institut Manajemen, Ekonomi dan Keuangan Departemen Ekonomi dan Manajemen VP Dudyashova, T.I.

KECEPATAN TINGGI MULTI-PURPOSE KOLOM GANDA CUTTING KUAT Digunakan untuk material berkekuatan tinggi. Dengan poros torsi tinggi (Torsi maksimum bisa mencapai 900

KEMENTERIAN PENDIDIKAN DAN ILMU FEDERASI RUSIA Badan Federal untuk Pendidikan UNIVERSITAS NEGERI KURGAN Departemen Teknologi teknik mesin TEKNOLOGI PRODUKSI OTOMATIS

Kementerian Pendidikan dan Ilmu Pengetahuan Federasi Rusia lembaga pendidikan otonom negara federal pendidikan yang lebih tinggi UNIVERSITAS POLITEKNIK PENELITIAN NASIONAL TOMSK

I.A. UANG YANKINA, KREDIT, BANK. WORKSHOP Direkomendasikan oleh UMO untuk Pendidikan Keuangan, Akuntansi dan Ekonomi Dunia sebagai buku teks untuk mahasiswa jurusan Keuangan dan Perkreditan

UDC 621.753.1 S.N. Borisov, A.S. Evseeva, A.P. Tremasov

Studi perbandingan akurasi lubang di bagian besi cor abu-abu selama pengeboran getaran (bagian 2) # 11, November 2014 AI Soloviev, Sh. I. Dzhafarova UDC: 621.952.2 Russia, MSTU im. N.E.

TEKNOLOGI BAHAN STRUKTUR Pedoman dan tugas kontrol dalam disiplin "Teknologi bahan struktural", "Ilmu bahan. Teknologi Bahan Struktural" untuk siswa

Badan Federal untuk Pendidikan Universitas Negeri Arsitektur dan Teknik Sipil Tomsk Dasar-dasar teknologi produksi dan perbaikan mobil Pedoman untuk belajar mandiri

Pendaftaran dokumentasi teknologi 1. Jenis dan kelengkapan dokumen teknologi 1.1. Jenis deskripsi TP Isi dari proses teknologi yang dikembangkan dicatat dengan berbagai tingkat detail

UDC 621.9.048 UDC 621.9-1/-9 Arah utama pengurangan intensitas tenaga kerja bagian manufaktur dan rakitan dalam produksi pemesinan Pluton OJSC Yu. V. Polyakov, V. I. Larin Pluton OJSC Meningkatkan

PI 46 r Informasi produk Spindel motor dengan putar Seri tipe 0.5.052.0.. 2008-03-13 Daftar Isi Fitur...4 Data teknis... 10 Contoh pemesinan... 12 Contoh desain...

PENGEMBANGAN PROGRAM KONTROL UNTUK MESIN CNC DI CAD T FLEX CNC

MOSCOW MOSCOW MOSCOW AND ROAD STATE TECHNICAL UNIVERSITY (MADI) Sinelnikov, A.Yu. PETUNJUK METODOLOGI KONOPLIN untuk pekerjaan laboratorium pada perbaikan blok dan liner silinder mekanik

Kementerian Pendidikan dan Ilmu Pengetahuan Federasi Rusia Lembaga Anggaran Pendidikan Negara Federal untuk Pendidikan Profesional Tinggi Fakultas "Universitas Teknik Negeri Volgograd"