Norma teknis waktu untuk memproses benda kerja adalah salah satu parameter utama untuk menghitung biaya bagian yang diproduksi, jumlah peralatan produksi, upah pekerja dan perencanaan produksi.

Norma teknis waktu ditentukan berdasarkan kemampuan teknis peralatan teknologi, alat pemotong, peralatan mesin, dan organisasi tempat kerja yang tepat.

Norma waktu adalah salah satu faktor utama untuk menilai kesempurnaan proses teknologi dan memilih opsi paling canggih untuk memproses benda kerja.

Dalam skala besar dan produksi massal, total waktu (min) untuk pemesinan satu benda kerja

T w \u003d T o + T di + T t.o + T o.p,

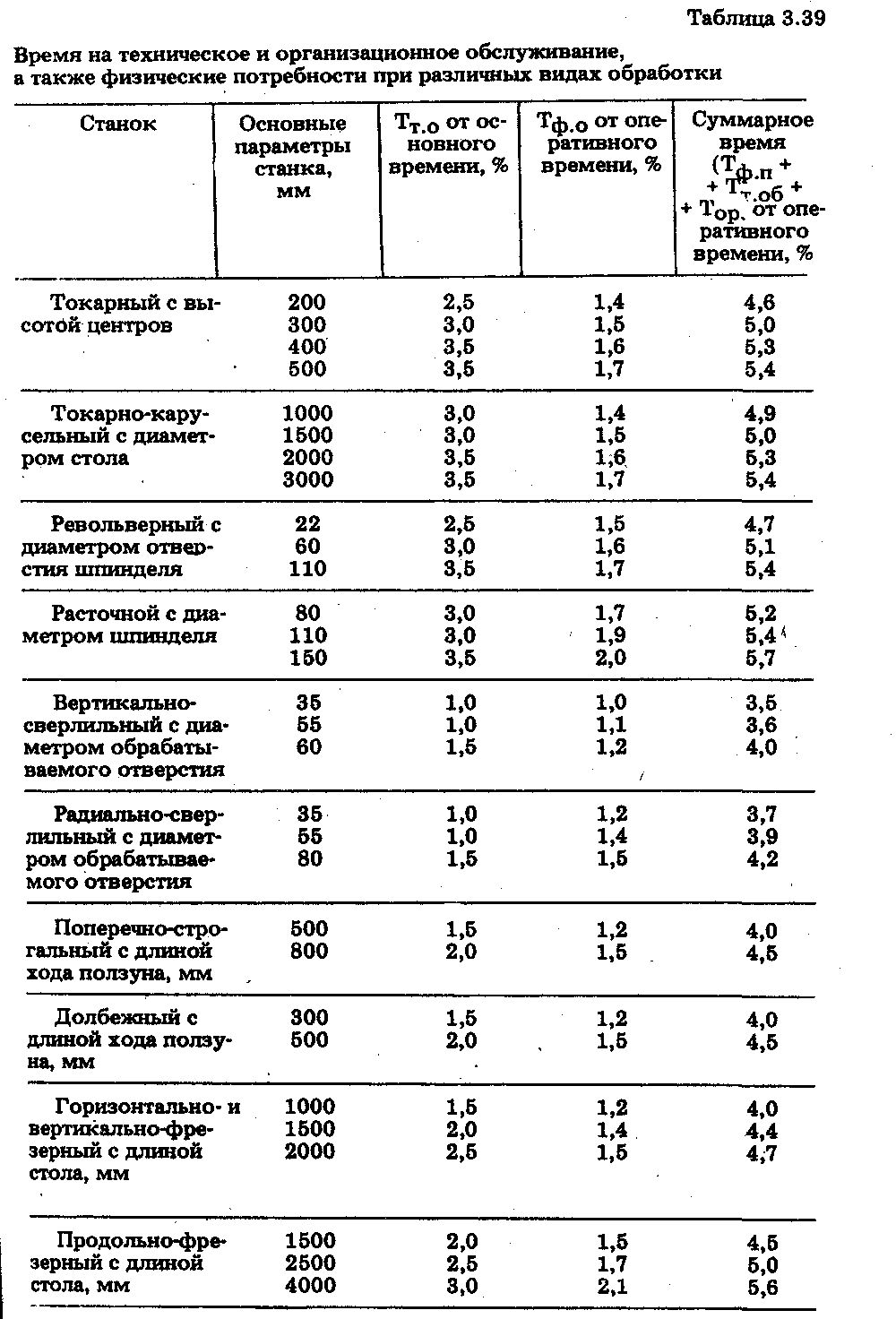

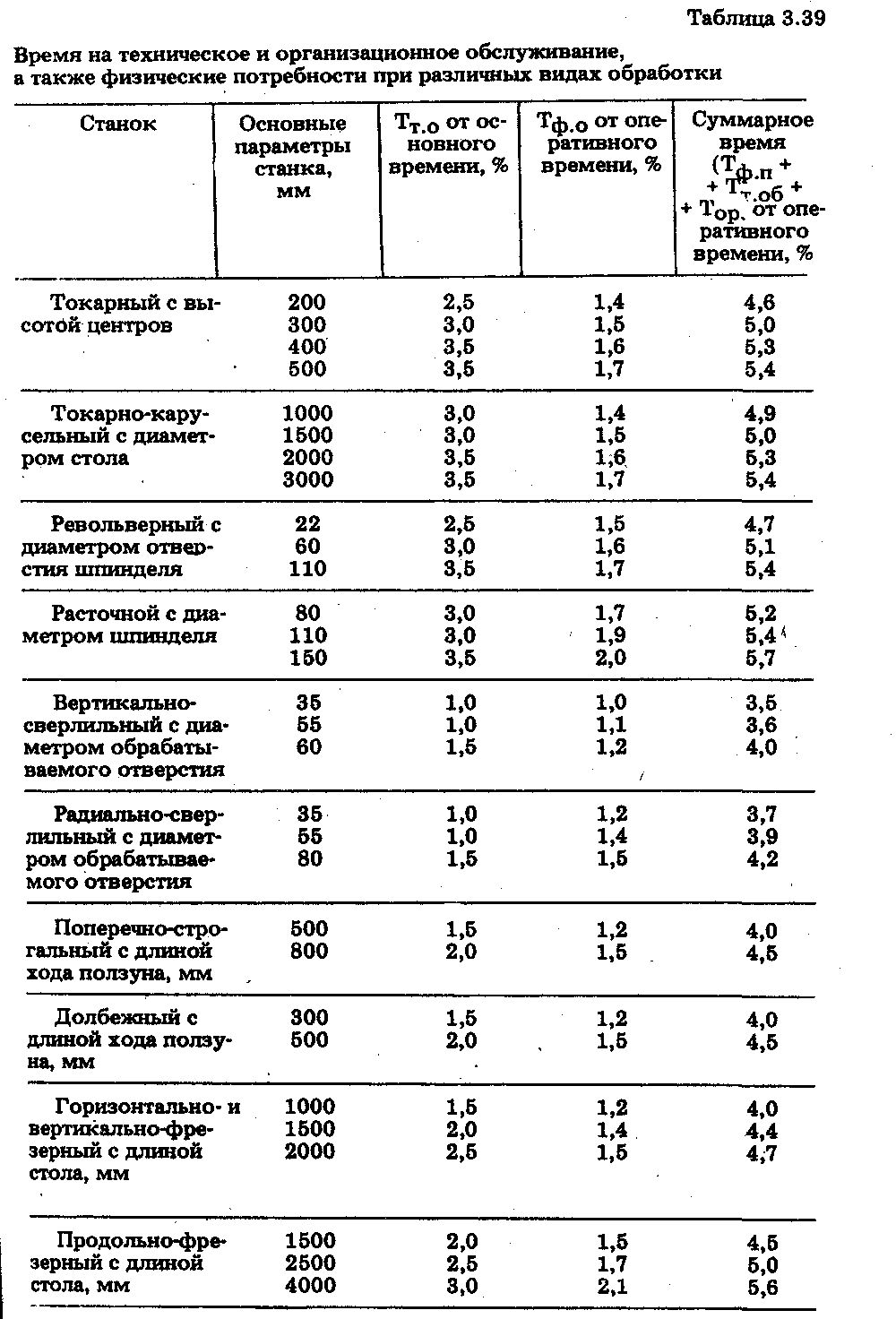

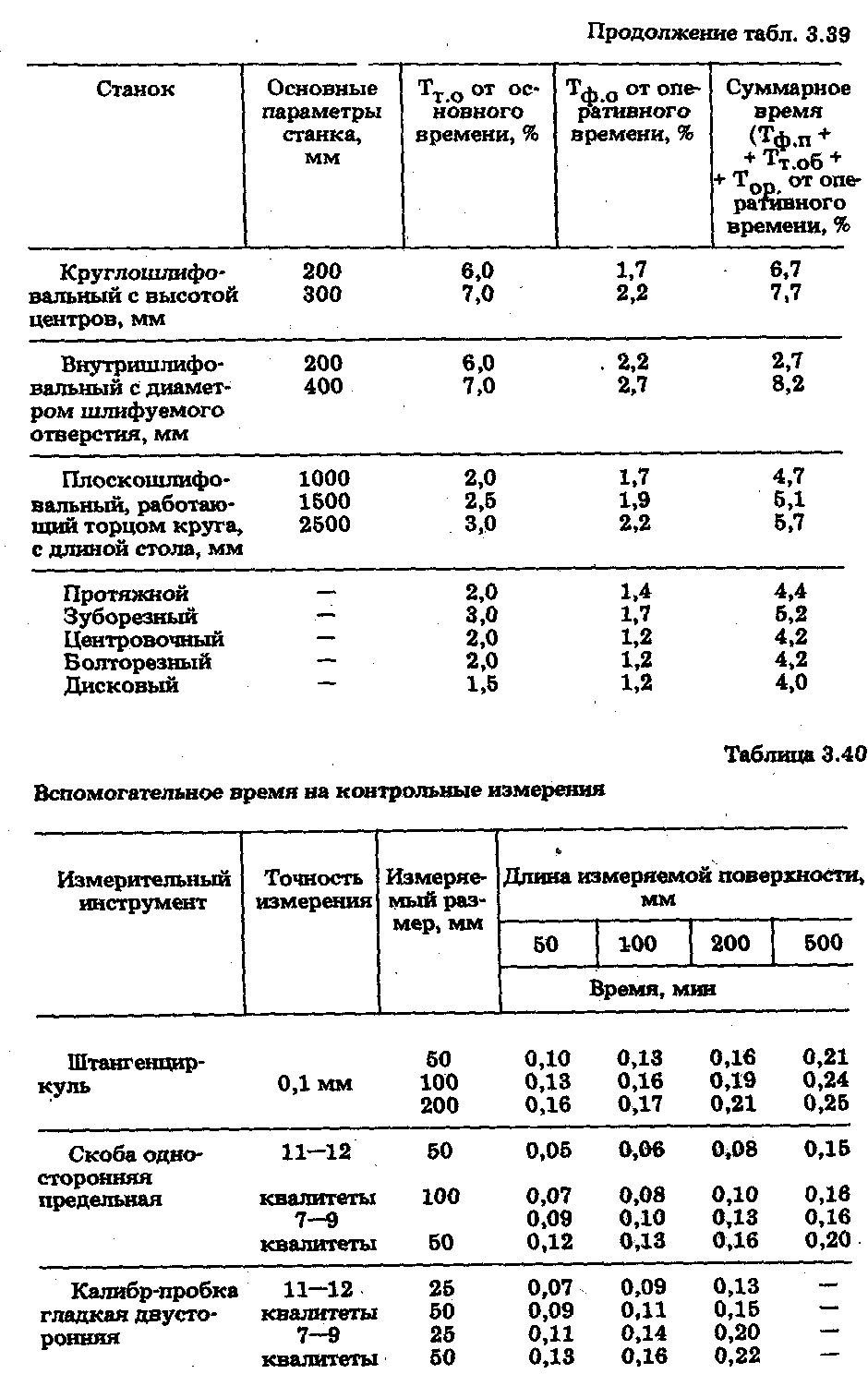

di mana T tentang - waktu teknologi (dasar), min; T di - waktu bantu, menit; T o - waktu untuk pemeliharaan tempat kerja, min; T o.p - waktu istirahat dan kebutuhan alam, min (Tabel 3.39).

Waktu teknologi untuk berbagai jenis pemrosesan

T o \u003d L p .x i / (n c t s st),

di mana L p.x adalah perkiraan panjang langkah kerja pahat, mis. jalur yang dilalui oleh pahat dalam arah pengumpanan, mm; i adalah jumlah langkah kerja alat pemotong; n st - kecepatan spindel mesin, diadopsi sesuai dengan paspor mesin, rpm; s st - umpan sesuai dengan data paspor mesin, mm / putaran.

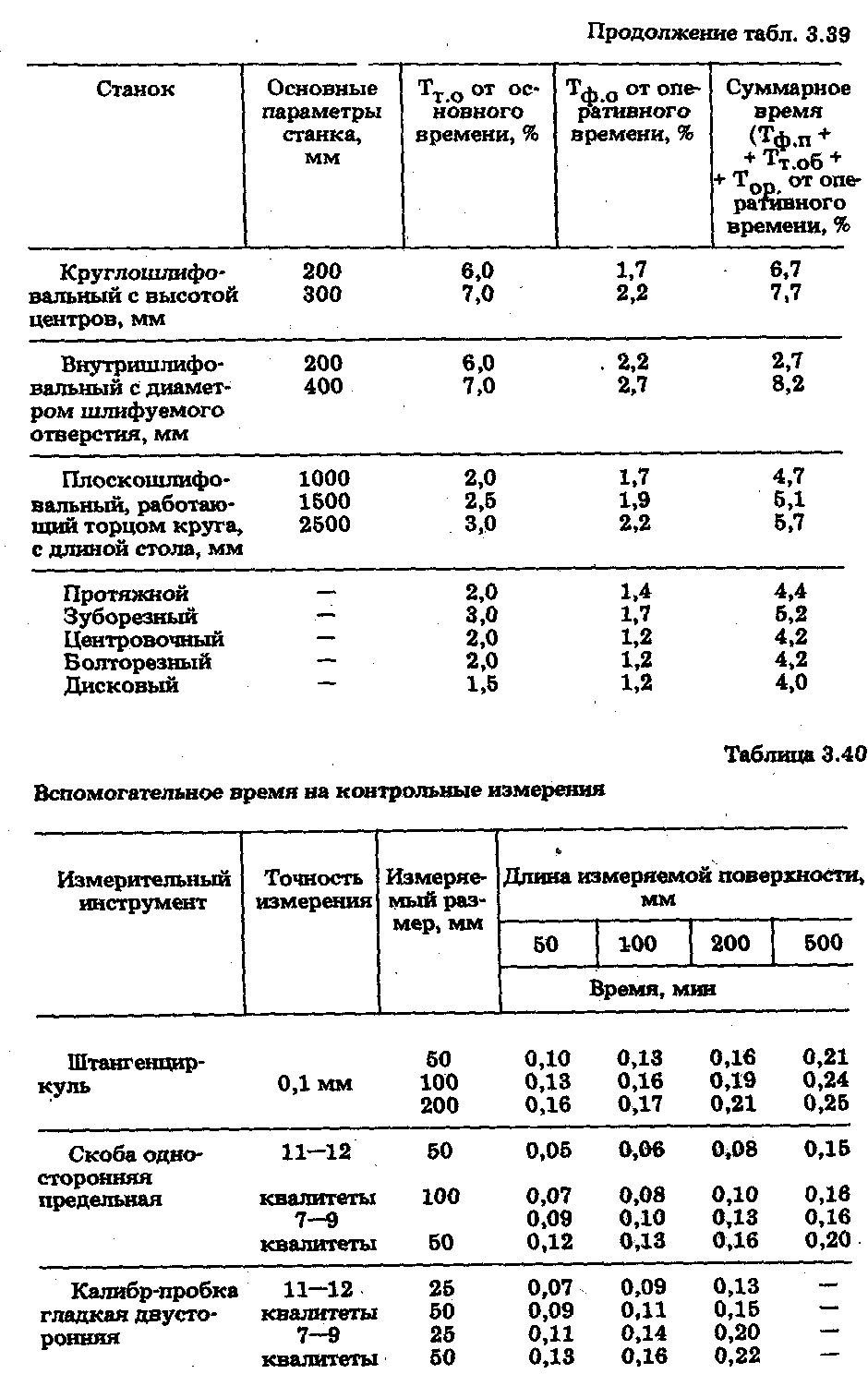

Waktu tambahan untuk memproses benda kerja Tv tergantung pada tingkat mekanisasi, massa benda kerja dan elemen lain yang dilakukan dalam operasi ini. Waktu bantu untuk pengukuran kontrol dipilih tergantung pada akurasi pengukuran dan jenis alat ukur. Waktu tambahan ditentukan sesuai dengan tabel standar. Itu tergantung pada peralatan teknologi yang dipilih, metode pemrosesan dan peralatan mesin.

Waktu tambahan T in terdiri dari waktu untuk memasang dan melepas bagian; waktu yang terkait dengan transisi (menyetel alat di sepanjang tungkai, berhenti, menandai; pengukuran awal; mengambil chip uji, dll.); waktu yang terkait dengan transisi ke teknik yang tidak termasuk dalam kompleks (perubahan kecepatan spindel mesin, perubahan umpan, rotasi kepala pemotongan, dll.); waktu tambahan untuk pengukuran kontrol, yang diatur sesuai dengan tabel standar tergantung pada akurasi pengukuran, dimensi permukaan yang diukur, dengan mempertimbangkan koefisien periodisitas. Waktu tambahan untuk operasi teknologi

T di \u003d (T y c t, + T jalur + T jalur ke + T meas) Ke masuk,

di mana T mulut - waktu tambahan untuk pemasangan dan pelepasan bagian, min; Jalur T - waktu tambahan yang terkait dengan transisi, min; T per.k - waktu tambahan yang terkait dengan transisi ke teknik yang tidak termasuk dalam kompleks, min; T meas _ - waktu tambahan untuk pengukuran kontrol, min; Ke t in - faktor koreksi untuk waktu tambahan, tergantung pada ukuran batch produk olahan.

Waktu perawatan di tempat kerja yang dihabiskan untuk memasang, melepas dan mengganti alat pemotong yang tumpul, mengisi ulang roda gerinda, melumasi dan menyetel mesin, membersihkan serpihan selama operasi, dll.

T t.o \u003d (T o + T c) (a p.o / 100),

dimana p.o. - waktu untuk pemeliharaan tempat kerja sebagai persentase dari waktu operasional, yang dipilih sesuai dengan tabel standar tergantung pada jenis produksi. Waktu istirahat dan kebutuhan fisik

T o.p \u003d (T o + T in,) (dan seterusnya / 100),

dimana waktu istirahat dan kebutuhan fisik (dalam%) sampai dengan waktu operasional, yang dipilih sesuai dengan tabel standar.

Dalam produksi serial dan unit, waktu kalkulasi potongan diambil sebagai norma teknis waktu

T sh.k \u003d T w + (T pz / n d),

di mana T p.z - waktu persiapan dan akhir yang dihabiskan untuk mempersiapkan dan menyesuaikan mesin untuk memproses kumpulan suku cadang tertentu, memperoleh peralatan teknologi yang diperlukan, dokumentasi, serta pada pengiriman suku cadang, dokumentasi dan peralatan yang diproses; n d - jumlah benda kerja di pesta.

Nilai rata-rata faktor koreksi

Contoh. Tentukan tingkat waktu potong untuk operasi pemotongan gigi yang kasar. Data awal:

Detail - roda silinder heliks. Bahan bagiannya adalah baja 45 GOST 1050-74, in = 600 N/m. Berat bagian 6 kg. Peralatan - mesin pemotong gigi 5E32. Perangkat - mandrel. Pendinginan - minyak. Modulus gigi m == 4mm . Jumlah gigi roda gigi z \u003d 40. Lebar roda gigi cincin B dalam \u003d 40 mm, d == 30 .

1. Pasang, kencangkan, buka dan lepaskan empat benda kerja.

2. Gigi giling m = 4mm, z = 40.

Solusi.1. Kami memilih pemotong modular cacing dengan diameter luar D d \u003d 100 mm, dengan modul m \u003d 4 mm sesuai dengan GOST 9224-74. Pemotong cacing dua ulir, kelas akurasi C. Arah naiknya kumparan pemotong dan gigi roda potong memiliki nama yang sama. Bahan bagian pemotongan pemotong cacing terbuat dari baja R18 GOST 19256-73. Umur alat T st = 480 menit

2. Pemotongan gigi roda gigi dilakukan dalam satu gerakan kerja. Kedalaman potong t p = 9 mm.

3. Kami memilih umpan untuk pemotong cacing ulir ganda sesuai dengan tabel standar: s tabl \u003d 1,2 - 1,4 mm / putaran. Kami memperbaiki laju umpan, dengan mempertimbangkan faktor koreksi untuk kekerasan bahan baja 45 GOST 1050-88 (K m \u003d 0,9) dan sudut kemiringan gigi dan gulungan ( K dalam \u003d 0.8):

s kal \u003d s tabel K m K dalam \u003d 1,4 * 0,9 * 0,8 \u003d 1,008 mm / putaran

Kami menerima sesuai dengan paspor mesin, s st \u003d 1 mm / putaran.

4. Kami memilih kecepatan potong menurut standar tabel: V tabel = 0,7 m/s. Kami mengoreksi kecepatan potong dengan mempertimbangkan faktor koreksi untuk baja 45, HB 170 ... 207, di mana K mv == 0.8 dan K == 0.9.

Kami menentukan kecepatan potong yang dihitung dengan rumus

V kal \u003d s tabel K m v K \u003d 0,7 * 0,8 * 0,9 \u003d 0,5 m / s

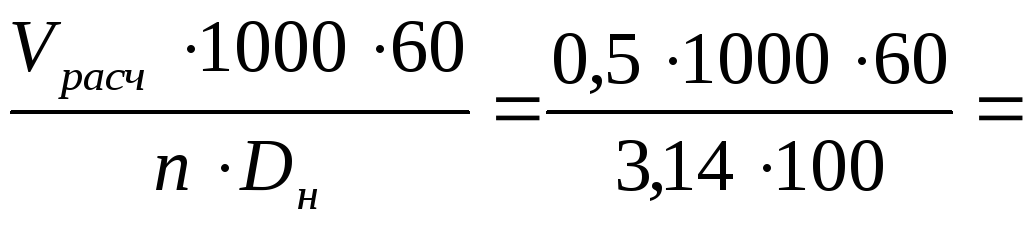

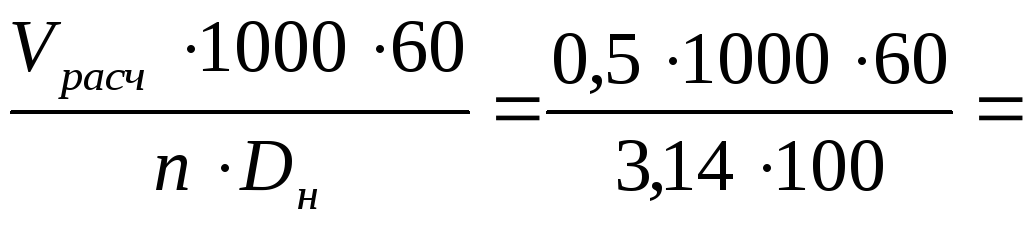

5. Tentukan kecepatan pemotong cacing

N f.kalkulasi =  95.51rpm

95.51rpm

Kami mengatur kecepatan rotasi pemotong sesuai dengan paspor mesin, di mana n st \u003d 100 rpm.

Waktu untuk pemeliharaan organisasi dan kebutuhan fisik

Waktu tambahan untuk pengukuran kontrol

6. Kecepatan potong aktual ditentukan oleh rumus

v d \u003d D n n st / (1000 60) \u003d 3,14 100 100 / (1000 60) \u003d 0,62 m / s.

7. Panjang langkah kerja alat selama pemrosesan ditentukan oleh rumus:

L p.x \u003d (L pa sch + l 1 + l 2 + l 3) z 3 \u003d (160 + 2 + 37,2 + 2) 40 \u003d 8048 mm.

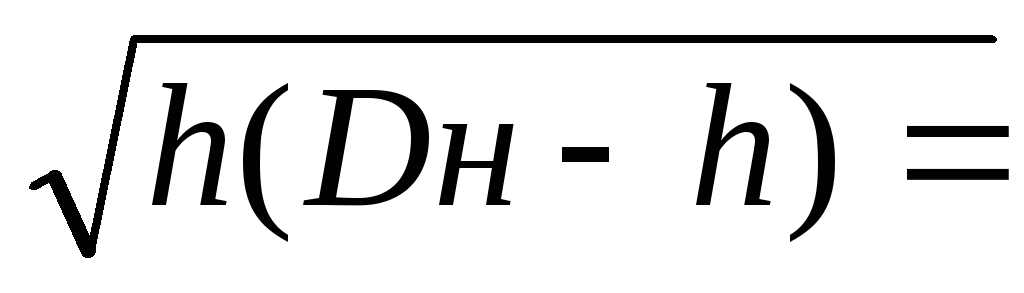

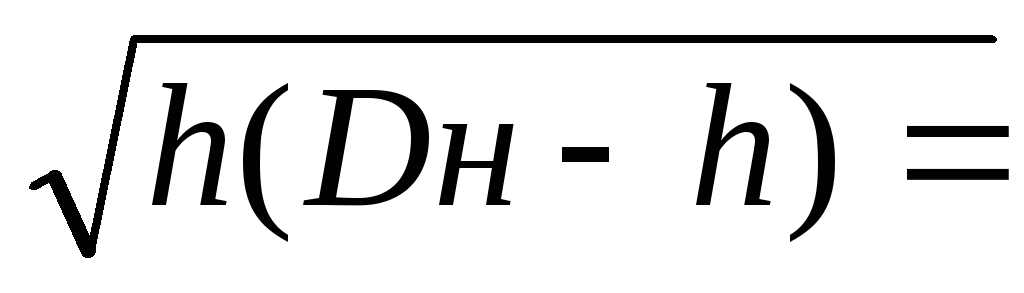

L kal = 40 mm (terima sesuai dengan gambar detail) l 1 = 2 mm; l 3 \u003d 2 mm. Nilai infeed l 2 ditentukan oleh rumus

L 2 \u003d (1.11.3)

37,2 mm ,

37,2 mm ,

di mana h adalah kedalaman rongga gigi , t = t. (h == 2,25m = 2,25 4=9 mm.)

Sehubungan dengan pemrosesan empat roda gigi secara simultan, perlu untuk meningkatkan L calc sebanyak 4 kali (L calc = 40 4 = 160 mm).

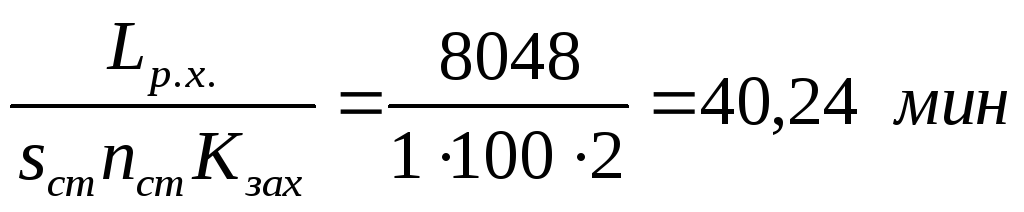

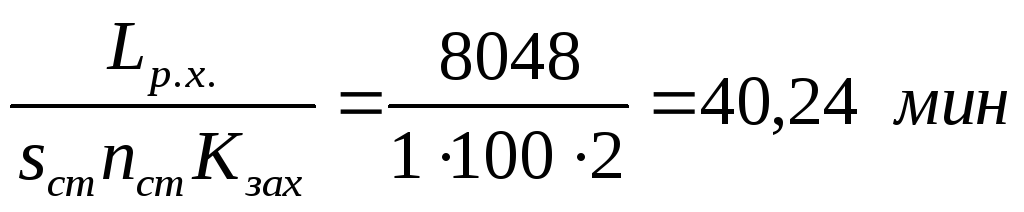

8. Waktu (teknologi) utama untuk memproses gigi empat gigi ditentukan oleh rumus:

T o =

Untuk satu potong gigi, waktu utama adalah T o \u003d 40,24 / 4 \u003d 10,06 mnt.

9. Waktu bantu untuk operasi T in ditentukan menurut tabel standar. Waktu tambahan untuk memasang bagian pada mandrel dengan massa hingga 5 kg T set = 0,7 menit. Waktu tambahan tambahan untuk setiap pemasangan berikutnya dari bagian T ext pada mandrel akan menjadi T ext = 0,26 menit.

Waktu untuk pengukuran kontrol tidak termasuk dalam norma waktu tambahan, karena tumpang tindih dengan waktu utama.

10. Waktu pemeliharaan tempat kerja untuk pemotongan gigi ditentukan (dalam%) dari waktu utama, di mana t sekitar = 3%:

begitu \u003d T tentang t.o. /100=10.063/100=0.3 menit.

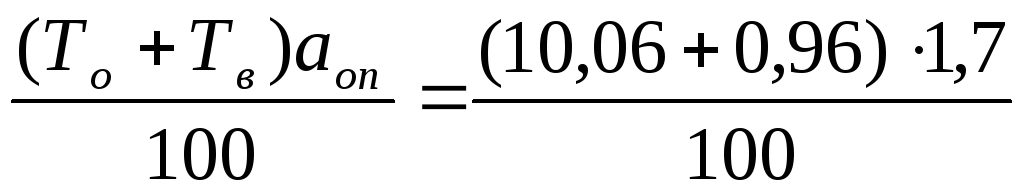

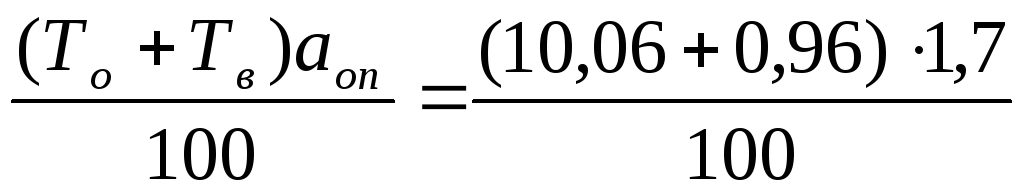

11. Waktu istirahat dan kebutuhan alamiah pekerja ditentukan (dalam%) dari waktu operasional, dimana a op \u003d 1.7 % :

T op =  = 0,2 menit.

= 0,2 menit.

12. Sepotong waktu untuk pembuatan satu bagian adalah:

T w \u003d T sekitar + T di + T jadi + T op \u003d 10,06 + 0,96 + 0,3 + 0,2 \u003d 12,52 mnt.

Lead time untuk produksi massal tidak ditentukan.

Tergantung pada tujuannya, berbagai norma teknologi waktu untuk melakukan operasi dapat digunakan dalam perhitungan teknis-ekonomi dan perencanaan organisasi. Biasanya, sebagai norma waktu t i untuk eksekusi operasi ke-i atas satu unit produksi, tingkat waktu penuh (tingkat perhitungan per satuan) diperhitungkan - t sc. Klasifikasi biaya waktu kerja yang diadopsi dalam teknik mesin dan struktur norma total waktu untuk suatu operasi (norma perhitungan potong) ditunjukkan pada gambar. 6.2-6.3.

Waktu persiapan dan akhir - waktu untuk mempersiapkan dan menyelesaikan pemrosesan batch produk atau shift (menerima tugas dan mengenal pekerjaan, mempelajari dokumentasi teknis, memasang perangkat dan alat khusus, menyiapkan mesin dan mengatur mode pemrosesan, menyerahkan bekerja ke master atau pengontrol).

Waktu operasi - waktu pelaksanaan langsung operasi teknologi. Termasuk waktu utama dan tambahan. Waktu dasar (teknologi) - waktu di mana tujuan teknologi pekerjaan diwujudkan (membentuk, mengubah keadaan, kualitas, sifat-sifat objek kerja). Itu bisa manual, mesin, manual mesin. Waktu tambahan- waktu untuk tindakan yang memastikan pelaksanaan pekerjaan utama (pemasangan dan pelepasan bagian, pendekatan-penarikan alat, start dan stop mesin, pengukuran bagian). Itu bisa manual, mesin dan manual mesin.

Waktu layanan tempat kerja - waktu untuk merawat tempat kerja selama pekerjaan tertentu dan seluruh shift. Termasuk waktu untuk pemeliharaan teknis dan organisasi. Waktu perawatan - waktu untuk mengganti alat jika terjadi keausan atau kerusakan, penyesuaian peralatan dalam proses kerja. Waktu layanan organisasi - waktu untuk menata dan membersihkan alat pada awal dan akhir shift, untuk melumasi dan membersihkan mesin, membersihkan tempat kerja selama shift.

Waktu istirahat yang dijadwalkan - waktu istirahat yang tidak dapat dihindari dalam pelaksanaan suatu pekerjaan. Termasuk waktu istirahat organisasi dan teknologi, istirahat untuk istirahat dan kebutuhan alam.

Beras. 6.2. Klasifikasi jam kerja:

Waktu jeda organisasi dan teknologi - waktu gangguan karena jalannya proses teknologi dan sinkronisasi operasi yang tidak memadai. Waktu istirahat untuk istirahat dan kebutuhan alam - waktu istirahat makan siang, senam industri, istirahat dan kebutuhan pribadi. Semua jeda lainnya dianggap sebagai kerugian yang tidak produktif dan tidak distandarisasi. Juga, waktu yang dihabiskan untuk pekerjaan yang dicakup oleh waktu utama (yaitu, tindakan yang dilakukan secara paralel dan tidak memerlukan waktu tambahan) tidak dinormalisasi.

Beras. 6.3. Struktur norma total waktu untuk operasi:

Seperti yang dapat dilihat dari gambar. 6.3, tingkat waktu penuh untuk operasi (tingkat perhitungan potong) t sk ditentukan sebagai berikut:

di mana t w adalah norma waktu potong;

t pz - norma waktu persiapan dan akhir pertandingan;

n adalah ukuran batch, pcs.;

t o - waktu utama;

t * in - waktu tambahan, tidak tumpang tindih dengan yang utama;

t * kemudian - waktu pemeliharaan, tidak tumpang tindih dengan yang utama;

t * oo - waktu layanan organisasi, tidak tumpang tindih dengan yang utama;

t teknologi - waktu jeda organisasi dan teknologi;

t otd - waktu istirahat untuk istirahat dan kebutuhan alam.

Siklus operasi

Durasi siklus operasi tergantung pada waktu operasi dilakukan pada satu unit produksi (piece), pada jumlah unit produksi dalam batch yang memasuki operasi, pada jumlah pekerjaan untuk operasi (jumlah layanan saluran dalam perangkat multisaluran).

Perhitungan siklus operasi. Saat menghitung siklus operasi, kasus paling sederhana berikut dimungkinkan.

1) Unit produk - 1, tempat kerja - 1. Siklus operasi ^ o dalam hal melakukan operasi di satu tempat kerja pada unit produksi sama dengan norma waktu untuk operasi t i:

di mana t i - norma waktu untuk melakukan operasi ke-i pada unit produksi dengan nama ini.

2) Unit produk - n, tempat kerja- 1. Saat sejumlah produk berukuran P potongan, siklus operasi T 0 sama dengan total waktu eksekusi operasi di seluruh batch. Karena objek kerja adalah sama, mereka menjalani operasi secara berurutan dan membutuhkan waktu t i per unit output, siklus operasi meningkat sebesar P satu kali:

T 0 \u003d t i

3) Unit produk - n, tempat kerja- q. Ketika operasi telah qi tempat kerja yang identik, Anda dapat menjalankan batch pada mereka untuk melakukan operasi secara paralel pada beberapa unit produk sekaligus. Siklus operasi T 0 akan dikurangi dalam q satu kali:

di mana q saya - jumlah pekerjaan untuk saya-itu operasi pada batch produk dengan nama ini.

Ada berbagai opsi untuk pembentukan yang diterima untuk perhitungan aku, ketika itu termasuk atau tidak termasuk komponen tertentu dari biaya waktu. Khususnya, waktu persiapan-final untuk permainan t n 3 dapat diatur sebagai komponen independen dari siklus operasi T 0 atau termasuk dalam aku per barang - t n 3 / hal.

Urutan perjalanan pesta melalui operasi. Suatu operasi dapat memiliki struktur yang kompleks dan terdiri dari banyak transisi yang dilakukan di satu tempat kerja. Dibawah transisi mengacu pada bagian dari operasi yang dilakukan pada satu atau lebih permukaan bagian oleh satu atau lebih alat secara bersamaan dalam satu mode pemotongan. Dalam hal ini, untuk siklus operasi Ke mempengaruhi urutan perjalanan partai melalui operasi, karena itu mempengaruhi waktu yang dihabiskan, khususnya, pada pemasangan dan pelepasan bagian dalam peralatan, serta pada penyesuaian kembali peralatan ketika transisi bergantian. pada gambar. 6.4 menunjukkan dua cara yang mungkin untuk melewatkan suatu batch melalui suatu operasi:

sebuah) lintas bagian, di mana seluruh jumlah objek kerja pertama-tama melewati transisi pertama, kemudian melalui transisi kedua, kemudian melalui yang ketiga, dan seterusnya hingga transisi terakhir dari operasi. Proses pelaksanaan suatu operasi untuk unit-unit produksi individu adalah terputus-putus, dan untuk bets secara keseluruhan adalah kontinu;

b) bagian pasca operasi, di mana, pertama, objek kerja pertama melewati semua transisi, lalu yang kedua, ketiga, dan seterusnya hingga unit terakhir dari kumpulan produk. Proses pelaksanaan suatu operasi untuk satu unit produksi adalah kontinu, dan untuk batch secara keseluruhan tidak kontinu.

Gambar 6.4. Jenis melewati batch produk dalam suatu operasi:

a - sementara; b - pascaoperasi

Kebijaksanaan memilih satu atau jenis lain dari bagian batch ditentukan oleh mana dari mereka total waktu untuk melakukan operasi pada batch (siklus operasional T 0) akan minimal. Dengan jalur lintas, waktu untuk memasang dan melepas setiap bagian untuk setiap transisi meningkat, dengan jalur selangkah demi selangkah, waktu untuk menyesuaikan kembali tempat kerja setelah setiap transisi. Jika kita menerima secara sederhana bahwa waktu untuk pemrosesan dengan transisi, pemasangan dan pelepasan bagian untuk kedua jenis lintasan adalah sama, maka perbedaan dalam durasi siklus operasi untuk T oA transien dan lintasan T oB operasional, sesuai dengan grafik siklus pada Gambar. 6.4 akan sama dengan:

di mana P - banyak ukuran;

R - jumlah transisi dalam operasi ini;

t y - waktu untuk memasang dan melepas bagian;

T p - waktu pergantian tempat kerja saat transisi bergantian.

Dengan nilai positif dari perbedaan ini, disarankan untuk menggunakan bagian langkah demi langkah, dengan nilai negatif - dengan cara transisi. Untuk sementara, dapat dipertimbangkan bahwa disarankan untuk menggunakan lintas dalam kasus di mana objek kerja tidak berat dan besar, operasional - ketika waktu untuk mengubah tempat kerja tidak signifikan.

Norma teknis waktu untuk memproses benda kerja adalah salah satu parameter utama untuk menghitung biaya bagian yang diproduksi, jumlah peralatan produksi, upah pekerja dan perencanaan produksi.

Norma teknis waktu ditentukan berdasarkan kemampuan teknis peralatan teknologi, alat pemotong, peralatan mesin, dan organisasi tempat kerja yang tepat.

Norma waktu adalah salah satu faktor utama untuk menilai kesempurnaan proses teknologi dan memilih opsi paling canggih untuk memproses benda kerja.

Dalam skala besar dan produksi massal, total waktu (min) untuk pemesinan satu benda kerja

T w \u003d T o + T di + T t.o + T o.p,

di mana T tentang - waktu teknologi (dasar), min; T in - waktu tambahan, min; T o - waktu untuk pemeliharaan tempat kerja, min; T o.p - waktu istirahat dan kebutuhan alam, min (Tabel 3.39).

Waktu teknologi untuk berbagai jenis pemrosesan

T o \u003d L p .x i / (n c t s st),

di mana L p.x adalah perkiraan panjang langkah kerja pahat, mis. jalur yang dilalui oleh pahat dalam arah pengumpanan, mm; i adalah jumlah langkah kerja alat pemotong; n st - kecepatan spindel mesin, diadopsi sesuai dengan paspor mesin, rpm; s st - umpan sesuai dengan data paspor mesin, mm / putaran.

Waktu tambahan untuk memproses benda kerja Tv tergantung pada tingkat mekanisasi, massa benda kerja dan elemen lain yang dilakukan dalam operasi ini. Waktu bantu untuk pengukuran kontrol dipilih tergantung pada akurasi pengukuran dan jenis alat ukur. Waktu tambahan ditentukan sesuai dengan tabel standar. Itu tergantung pada peralatan teknologi yang dipilih, metode pemrosesan dan peralatan mesin.

Waktu tambahan T in terdiri dari waktu untuk memasang dan melepas bagian; waktu yang terkait dengan transisi (menyetel alat di sepanjang tungkai, berhenti, menandai; pengukuran awal; mengambil chip uji, dll.); waktu yang terkait dengan transisi ke teknik yang tidak termasuk dalam kompleks (perubahan kecepatan spindel mesin, perubahan umpan, rotasi kepala pemotongan, dll.); waktu tambahan untuk pengukuran kontrol, yang diatur sesuai dengan tabel standar tergantung pada akurasi pengukuran, dimensi permukaan yang diukur, dengan mempertimbangkan koefisien periodisitas. Waktu tambahan untuk operasi teknologi

T di \u003d (T y c t, + T jalur + T jalur ke + T meas) Ke masuk,

di mana T mulut - waktu tambahan untuk pemasangan dan pelepasan bagian, min; Jalur T - waktu tambahan yang terkait dengan transisi, min; T per.k - waktu tambahan yang terkait dengan transisi ke teknik yang tidak termasuk dalam kompleks, min; T meas _ - waktu tambahan untuk pengukuran kontrol, min; Ke t in - faktor koreksi untuk waktu tambahan, tergantung pada ukuran batch produk olahan.

Waktu perawatan di tempat kerja yang dihabiskan untuk memasang, melepas dan mengganti alat pemotong yang tumpul, mengisi ulang roda gerinda, melumasi dan menyetel mesin, membersihkan serpihan selama operasi, dll.

T t.o \u003d (T o + T c) (a p.o / 100),

dimana p.o. - waktu untuk pemeliharaan tempat kerja sebagai persentase dari waktu operasional, yang dipilih sesuai dengan tabel standar tergantung pada jenis produksi. Waktu istirahat dan kebutuhan fisik

T o.p \u003d (T o + T in,) (dan seterusnya / 100),

dimana waktu istirahat dan kebutuhan fisik (dalam%) sampai dengan waktu operasional, yang dipilih sesuai dengan tabel standar.

Dalam produksi serial dan unit, waktu kalkulasi potongan diambil sebagai norma teknis waktu

T sh.k \u003d T w + (T pz / n d),

di mana T p.z - waktu persiapan dan akhir yang dihabiskan untuk mempersiapkan dan menyesuaikan mesin untuk memproses kumpulan suku cadang tertentu, memperoleh peralatan teknologi yang diperlukan, dokumentasi, serta pada pengiriman suku cadang, dokumentasi dan peralatan yang diproses; n d - jumlah benda kerja di pesta.

Nilai rata-rata faktor koreksi

Contoh. Tentukan tingkat waktu potong untuk operasi pemotongan gigi yang kasar. Data awal:

Detail - roda silinder heliks. Bahan bagiannya adalah baja 45 GOST 1050-74, in = 600 N/m. Berat bagian 6 kg. Peralatan - mesin pemotong gigi 5E32. Perangkat - mandrel. Pendinginan - minyak. Modulus gigi m == 4mm . Jumlah gigi roda gigi z \u003d 40. Lebar roda gigi cincin B dalam \u003d 40 mm, d == 30 .

1. Pasang, kencangkan, buka dan lepaskan empat benda kerja.

2. Gigi giling m = 4mm, z = 40.

Solusi.1. Kami memilih pemotong modular cacing dengan diameter luar D d \u003d 100 mm, dengan modul m \u003d 4 mm sesuai dengan GOST 9224-74. Pemotong cacing dua ulir, kelas akurasi C. Arah naiknya kumparan pemotong dan gigi roda potong memiliki nama yang sama. Bahan bagian pemotongan pemotong cacing terbuat dari baja R18 GOST 19256-73. Umur alat T st = 480 menit

2. Pemotongan gigi roda gigi dilakukan dalam satu gerakan kerja. Kedalaman potong t p = 9 mm.

3. Kami memilih umpan untuk pemotong cacing ulir ganda sesuai dengan tabel standar: s tabl \u003d 1,2 - 1,4 mm / putaran. Kami memperbaiki laju umpan, dengan mempertimbangkan faktor koreksi untuk kekerasan bahan baja 45 GOST 1050-88 (K m \u003d 0,9) dan sudut kemiringan gigi dan gulungan ( K dalam \u003d 0.8):

s kal \u003d s tabel K m K dalam \u003d 1,4 * 0,9 * 0,8 \u003d 1,008 mm / putaran

Kami menerima sesuai dengan paspor mesin, s st \u003d 1 mm / putaran.

4. Kami memilih kecepatan potong menurut standar tabel: V tabel = 0,7 m/s. Kami mengoreksi kecepatan potong dengan mempertimbangkan faktor koreksi untuk baja 45, HB 170 ... 207, di mana K mv == 0.8 dan K == 0.9.

Kami menentukan kecepatan potong yang dihitung dengan rumus

V kal \u003d s tabel K m v K \u003d 0,7 * 0,8 * 0,9 \u003d 0,5 m / s

5. Tentukan kecepatan pemotong cacing

N f.kalkulasi =  95.51rpm

95.51rpm

Kami mengatur kecepatan rotasi pemotong sesuai dengan paspor mesin, di mana n st \u003d 100 rpm.

Waktu untuk pemeliharaan organisasi dan kebutuhan fisik

Waktu tambahan untuk pengukuran kontrol

6. Kecepatan potong aktual ditentukan oleh rumus

v d \u003d D n n st / (1000 60) \u003d 3,14 100 100 / (1000 60) \u003d 0,62 m / s.

7. Panjang langkah kerja alat selama pemrosesan ditentukan oleh rumus:

L p.x \u003d (L pa sch + l 1 + l 2 + l 3) z 3 \u003d (160 + 2 + 37,2 + 2) 40 \u003d 8048 mm.

L kal = 40 mm (terima sesuai dengan gambar detail) l 1 = 2 mm; l 3 \u003d 2 mm. Nilai infeed l 2 ditentukan oleh rumus

L 2 \u003d (1.11.3)

37,2 mm ,

37,2 mm ,

di mana h adalah kedalaman rongga gigi , t = t. (h == 2,25m = 2,25 4=9 mm.)

Sehubungan dengan pemrosesan empat roda gigi secara simultan, perlu untuk meningkatkan L calc sebanyak 4 kali (L calc = 40 4 = 160 mm).

8. Waktu (teknologi) utama untuk memproses gigi empat gigi ditentukan oleh rumus:

T o =

Untuk satu potong gigi, waktu utama adalah T o \u003d 40,24 / 4 \u003d 10,06 mnt.

9. Waktu bantu untuk operasi T in ditentukan menurut tabel standar. Waktu tambahan untuk memasang bagian pada mandrel dengan massa hingga 5 kg T set = 0,7 menit. Waktu tambahan tambahan untuk setiap pemasangan berikutnya dari bagian T ext pada mandrel akan menjadi T ext = 0,26 menit.

Waktu untuk pengukuran kontrol tidak termasuk dalam norma waktu tambahan, karena tumpang tindih dengan waktu utama.

10. Waktu pemeliharaan tempat kerja untuk pemotongan gigi ditentukan (dalam%) dari waktu utama, di mana t sekitar = 3%:

begitu \u003d T tentang t.o. /100=10.063/100=0.3 menit.

11. Waktu istirahat dan kebutuhan alamiah pekerja ditentukan (dalam%) dari waktu operasional, dimana a op \u003d 1.7 % :

T op =  = 0,2 menit.

= 0,2 menit.

12. Sepotong waktu untuk pembuatan satu bagian adalah:

T w \u003d T sekitar + T di + T jadi + T op \u003d 10,06 + 0,96 + 0,3 + 0,2 \u003d 12,52 mnt.

Lead time untuk produksi massal tidak ditentukan.