ÚSTREDNÝ ÚRAD PRÁCE PRI VEDECKO VÝSKUMNOM ÚSTAVE PRÁCE

ŠTÁTNY VÝBOR RADY MINISTROV ZSSR PRE PRÁCU A MZDY

Vydanie III

NORMALIZOVANÉ SPOJOVACIE PRVKY

Moskva - 1975

ÚSTREDNÝ ÚRAD PRÁCE POD VÝSKUMNÝM ÚSTAVOM PRÁCE ŠTÁTNEHO VÝBORU ZSSR RADA MINISTROV PRÁCE A MZDY

VŠEOBECNÉ TYPICKÉ ČASOVÉ SADZBY STAVBY STROJOV pre obrábanie častí strojov

Vydanie 111 NORMALIZOVANÉ SPOJOVACIE PRVKY

Všeobecné strojárske štandardné normy času na obrábanie strojových častí. Vydanie III. Normalizované spojovacie prvky

Štandardné normy sú určené hodnotiteľom, technológom a iným inžinierskym a technickým pracovníkom, ktorí sa podieľajú na vývoji technicky správnych noriem na spracovanie normalizovaných spojovacích prvkov v nešpecializovaných kovoobrábacích dielňach (areáloch) podnikov.

Štandardné časové normy schvaľuje a odporúča na používanie v podnikoch sekcia Odbornej a metodickej rady Centrálnej banky pre vedu a techniku a schvaľuje Štátny výbor Rady ministrov ZSSR pre prácu a mzdy (vyhláška č. 208 z r. 15. augusta 1972) a dohodol sa s Celoúniovou ústrednou radou odborov.

Zbierka bola vyvinutá Ústredným úradom pre pracovné normy za účasti podnikov a regulačných organizácií rôznych ministerstiev strojárstva.

Tieto vzorové normy sú revidovaným a doplneným vydaním predtým vydaných noriem a zavádzajú sa ako náhrada za zbierku vydania z rokov 1964-1965.

Zbierka zodpovedá vydaniu z roku 1975.

Všetky pripomienky a návrhy k tejto zbierke posielajte na adresu: 103112, Moskva, KL2, pl. Kuibysheva, 1, TsBNT.

© Výskumný ústav práce Štátneho výboru Rady ministrov ZSSR pre prácu a mzdy (Výskumný ústav práce), 1975

SPOLOČNÁ ČASŤ

Tieto štandardné časové normy sa odporúčajú na štandardizáciu strojovej práce pri výrobe normalizovaných upevňovacích ds-zdvihákov strojov v nešpecializovaných dielňach strojárskych podnikov vykonávaných na sústruhoch, sústružníckych, vŕtacích, brúsiacich a iných strojoch pre malosériovú a v podmienkach hromadnej výroby a na jednovretenových automatoch - pre sériovú a veľkosériovú výrobu.

Pri vývoji tejto zbierky bola prijatá nomenklatúra dielov zosúladená s požiadavkami novo vydaných a revidovaných GOST.

Revíziou štandardných noriem vydania z roku 1964 sa zbierka výrazne rozšírila. Okrem toho sú uvedené časové normy pre spracovanie spojovacích prvkov na jednovretenových automatických sústruhoch. Kolekcia je doplnená o mapy na ryhovanie a kalibráciu závitov, brúsenie hladkých plôch, opracovanie kolíkov atď.

Nasledujúce materiály sú základom pre vývoj štandardných časových noriem:

1. Všeobecné strojárske normy pre rezné režimy pre technickú reguláciu práce na kovoobrábacích strojoch. M., "Inžinierstvo", 1967.

2. Všeobecné strojárske normy pre pomocný čas, pre obsluhu pracoviska a prípravný a konečný čas pri práci na kovoobrábacích strojoch (malovýroba a kusová výroba). M., Výskumný ústav práce, 1968.

3. Všeobecné strojárske normy pre pomocný čas, pre obsluhu pracoviska a prípravné a záverečné pre technický predpis strojovej práce (sériová výroba). M., Výskumný ústav práce, 1968.

4. Všeobecné strojárske normy pre čas a rezné podmienky pre automatické sústružnícke práce (sériová, veľkosériová a hromadná výroba). M., "Inžinierstvo", 1971.

Pri vývoji štandardných časových štandardov sa spolu s vyššie uvedenými všeobecnými štandardmi strojového zariadenia použili nasledovné:

1. GOST pre spojovacie prvky (pozri zoznam dielov na strane 20).

2. Technologické procesy, rezné podmienky používané v podnikoch a chronometrické pozorovania vo výrobných podmienkach pre čas strávený na obrábacom stroji opracovanie spojovacích materiálov.

3. Priemyselné a miestne výrobné časy spojovacích materiálov.

4. Údaje z pasu pre vybavenie.

b. Výsledky analýzy pracovné procesy, štúdium racionálnych pracovných metód a organizácie pracoviska.

Časové limity v zbere sú uvedené v minútach. Hranice číselných ukazovateľov (dĺžka, priemer atď.), pre ktoré je uvedené „až“, by sa mali chápať vrátane.

Zbierka štandardných časových noriem pozostáva z týchto častí:

Spoločná časť;

Charakteristika použitého zariadenia a technológie práce;

Organizácia práce;

Regulačná časť;

Aplikácie.

Typické normy času pre obrábanie spojovacích prvkov sú kompletným typom zväčšenia, kedy pre každú operáciu sú uvedené normy kusového a prípravno-finálneho času.

Pre pohodlie používania zbierky v mapách štandardných noriem je uvedený čas na kompletné spracovanie dielov a zvýraznené sú aj jednotlivé možnosti spracovania.

Typické prevádzkové časy zahŕňajú:

a) hlavný (technologický) čas;

B) pomocný čas na inštaláciu a odstránenie dielu;

c) pomocný čas spojený s prechodom;

d) - čas na údržbu pracoviska, odpočinok a osobnú starostlivosť (v rozsahu 5 až 10 % prevádzkového času v závislosti od druhu práce).

Čiastočný kusový čas zahŕňa rovnaké komponenty, s výnimkou pomocného času na inštaláciu a demontáž.

Prípravné konečný čas v kolekcii je uvedený vo vzťahu k typom obrábacích strojov (graf 62). Tento čas, nastavený pre dávku obrábaných dielov, poskytuje nasledujúci rozsah práce:

1. Získanie objednávky a technickej dokumentácie.

2. Oboznámenie sa s prácou, kresbami a prijímaním pokynov od majstra.

3. Získanie nástrojov a prípravkov, príprava pracoviska, nastavenie zariadení, nástrojov a prípravkov.

4. Odstránenie nástrojov a prípravkov na konci spracovania dávky dielov, ich dodanie.

5. Čiastočné prestavovanie zariadení v priebehu prác.

Typické časové normy sú navrhnuté pre organizačné a technické podmienky zodpovedajúce akceptovanému typu výroby. Veľkosť dávky súčiastok braných ako jednotka a korekčné faktory pre zmenené pracovné podmienky sú uvedené po výkazoch kusovej doby podľa typu stroja.

Pre jednovretenové automatické sústruhy je prijatá dávka dielov viac ako 500 ks.

Ak stroj systematicky vykonáva rovnaký typ operácií na

4

spracovanie konštrukčne podobných dielov, kusový čas, uvedené v týchto štandardných normách, musia byť opravené koeficientom /("0,70.

Typické časové limity sú vypočítané na doplnenie práce s údržbou na jednej stanici. V prípade údržby viacerých strojov by sa mali použiť štandardné normy s koeficientmi:

Úroveň produktivity práce prijatá v štandardných normách zohľadňuje skúsenosti s prácou strojární strojárskych podnikov.

V prípadoch, keď sú časové normy platné v podniku menšie ako štandardné normy, tieto progresívnejšie časové normy by sa nemali zvyšovať.

Nadobudnutím platnosti týchto vzorových noriem sa zbierka edície 1964 alebo 1966 ruší.

Pri stanovovaní časových noriem v podnikoch na základe štandardných časových noriem tohto zberu by sa účtovanie prác malo vykonávať podľa Jednotnej tarifnej a kvalifikačnej referenčnej knihy prác a povolaní pracovníkov, číslo 2, schválenej vyhláškou štátu Výboru Rady ministrov ZSSR pre prácu a mzdy a Celoúniovej ústrednej rady odborových zväzov č. 22 z 21. januára 1969 s výhradou jeho následných doplnkov a zmien.

Nesúlad medzi kvalifikáciou pracovníka a stanovenou kategóriou práce nemôže slúžiť ako základ pre akékoľvek zmeny v normách času v zbere.

Charakteristika použitého zariadenia a technológie

práca

Technické charakteristiky reprezentatívnych strojov, pasové údaje, ktoré sa brali do úvahy pri výbere podmienok rezania, sú uvedené v tabuľke nižšie.

Technické a technologické vlastnosti vyššie uvedených modelov obrábacích strojov spočívajú v tom, že majú kompletnú sadu posuvov, rýchlostí a dostatočného výkonu.

|

Typ stroja |

možnosti |

Výkon ■ k*t |

Hlavné limity rýchlosti pohybu v ot./min |

Hranice pádu v mm/ot |

|||

|

Frézovanie |

5 predná plocha |

Pozdĺžny priečne vertikálne |

|||||

|

pozdĺžne priečne vertikálne |

|||||||

|

Smolilný |

Maximálny priemer vŕtania | ||||||

|

Krugloshlnfs-eal |

Maximálny priemer brúsenia Maximálna dĺžka brúsenia |

obrobok 30-235 |

Tabuľka rýchlostí* v m/min 200 - 6000 Krížový posuv brúsneho vreteníka jedným zdvihom 0,01-0,02; 0,03-0,01 |

||||

Pokračovanie

|

typ Stayak" |

možnosti |

Obmedzenia rýchlosti hlavného pohybu asi! pantomíma |

Limity posuvu v mm/ot |

||||

|

Valčekový valčekový stroj bez kolísky |

Priemer brúsenia |

najväčší najmenej | |||||

|

dĺžka obrobku |

|||||||

|

Závitorezný poloautomatický stroj s otočnou hlavou | (rezanie skrutiek) | |||||||

|

Závitostroj s okrúhlymi valčekmi A |

Najväčší priemer rezaného závitu | ||||||

|

Jednovretenový sústruh ga paradajka |

Najväčší priemer spracovania |

1150 - 7800 800-7670 550-3200 | |||||

Typické časové štandardy sú navrhnuté pre nasledujúce technológie za podmienok:

L. Kusový čas v kartách je nastavený na spracovanie dielov z konštrukčných uhlíkových ocelí a * "60-76 kg/mm2. Pri spracovaní dielov nástrojom vyrobeným z rýchloreznej ocele sa poskytujú koeficienty v závislosti od triedy spracovávaného materiálu. Pri obrábaní dielov tvrdokovovými nástrojmi sa korekčné faktory uvádzajú v závislosti od pevnosti obrábaného materiálu.

B. Obrobok používaný na výpočet kusového času pri spracovaní dielov na sústruhoch a revolverových sústruhoch, pre diely s priemerom do 20 mm - tyč s dĺžkou 1000 mm, pre diely s priemerom väčším ako 20 mm - samostatný obrobok z valcované výrobky, razenie alebo kovanie. Pri spracovaní dielov na jednovretenových automatoch sa ako obrobok berie tyč s dĺžkou 3000 mm.

3. Inštalácia dielov sa vykonáva v univerzálnych prípravkoch.

4. Technologické režimy práce na sústruhoch a revolverových sústruhoch pre frézy sú určené pre použitie tvrdokovových nástrojov. Všetky ostatné druhy obrábania (okrem brúsenia a valcovania závitov) sa vykonávajú rezným nástrojom vyrobeným z rýchloreznej ocele. Pre automatické spracovanie sa normy počítajú aj s podmienkou použitia nástroja vyrobeného z rýchloreznej ocele.

6. Typické normy pre spracovanie svorníkov, skrutiek a matíc na sústruhoch a revolverových hlavách sú vypočítané pre závitovanie 3. triedy presnosti. V prípade závitovania 2. triedy korekčný faktor /("U,2.

<6. В случае изготовления детали ко отдельной заготовки, штамповки или поковки время на отрезку не учитывалось.

7. Časové limity pre brúsenie sú vypočítané na základe podmienky odstránenia prídavku 0/1 mm na každú stranu.

8. V normách kusového času sa pri ich spracovaní berie do úvahy zarovnanie svorníkov a skrutiek s uložením stredom koníka v pomere dĺžky dielca k priemeru 8-<10 и рассверливание отверстий в гайках, начиная с диаметра резьбы 30 мм.

9. Pri rezaní závitov na sústruhoch a revolverových hlavách je v normách kusového času zohľadnené použitie závitníkov a matric pre priemery do 20 mm a frézy pre priemery nad 20 mm.

Organizácia práce

Pri racionálnej organizácii práce musí byť pracovisko vybavené v súlade s požiadavkami výrobného procesu a podmienkami na vykonávanie práce v súlade s pravidlami hygieny a hygieny a bezpečnosti.

Umiestnenie zariadení na pracovisku, inventár, priemyselný nábytok, kontajnery, regály na prírezy a hotové výrobky je naplánované tak, aby nevznikali stiesnené pracovné podmienky, dodatočné náklady, čas na chodenie a hľadanie.

Vybavenie pracoviska musí byť dostatočné a správne. Požadované osvetlenie je určené povahou vykonávanej práce a súčasnými hygienickými normami.

Pri prirodzenom a umelom osvetlení sa odporúča umiestniť pracoviská tak, aby svetlo dopadalo vľavo alebo spredu. Za prítomnosti miestneho osvetlenia by svetlo nemalo oslepovať oči, tieň by nemal dopadať na obrobok.

Vonkajšie riešenie pracovísk a priemyselných priestorov musí zodpovedať požiadavkám technickej estetiky.

Počet nástrojov a prípravkov na pracovisku by mal byť „minimálnym potrebným na zabezpečenie nepretržitej prevádzky počas zmeny s čo najmenším časom vynaloženým na ich získanie a výmenu.

Nástroje a prípravky by mali byť umiestnené na pracovisku v určitom poradí, vhodné na použitie.

Čistenie triesok a odpadu na pracovisku je vykonávané výrobou a pracovníkmi, z pracovísk - upratovačkami dielenských výrobných zariadení.

Počet dielov na spracovanie, obrobkov na pracovisku je určený systémom organizácie výroby a musí zabezpečiť nepretržitú prevádzku počas zmeny.

Na pracovisku je inštruktážna a prevádzková mapa na výber erysipela-v-rezu podľa typu vyvinutého závodom Nevsky machine-cTpoH \ v .. oHWM pomenovanom po. V. I. Lenin alebo PKTImash (pozri prílohu 2).

Nižšie sú uvedené niektoré schémy na organizovanie pracovných miest pre operátorov strojov, berúc do úvahy požiadavky na organizáciu pracovníkov v kraji.

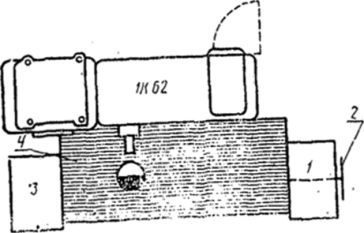

Schéma organizácie pracoviska sústružníka

/ - inštrumentálny nočný stolík; 2 - tablet na zavesenie výkresov; 3 - prijímací stôl; 4 - mriežka na nohy

Pracovisko sústružníka je vybavené skriňou na náradie pre dvojzmennú prácu (pozri obr. 7), v každej vzdialenosti ktorej je uložená stála súprava náradia a zariadení na starostlivosť o zariadenia, ako aj prijímací stôl (pozri obr. 8).

1 - inštrumentálny nočný stolík; 2 - tableta na zavesenie výkresov obrobkov; 3 - mriežka pre nohy; 4 - prijímací stôl; 5 - regál pre horizontálne uloženie tyčí

Pracovisko revolvera je vybavené skriňou na náradie inštalovanou vpravo od neho pre dvojzmennú prácu (<см. рис. 7), приемным столиком (ом. рис. 8), установленным слева.

Nádoba na hotové diely je inštalovaná na hornej doske prijímacieho stola; na spodnej polici je možné uložiť príslušenstvo k stroju. Ak (revolverový stroj je určený na spracovanie tyčí a nábojníc, potom je regálový kontajner s prírezmi umiestnený na prázdnom mieste za skriňou náradia. Pri revolverových strojoch určených len na spracovanie skľučovadla sú na prijímacom stole nainštalované dva kontajnery (pre prírezy a pre hotové diely) a zásoba polotovarov v stéle a nádobe na výkrm sa nachádza vpravo od pracovníka za skriňou na náradie.

Pracovisko vŕtačky je vybavené skrinkou na náradie pre dvojzmennú prácu (pozri obr. 7), v ktorej každom oddelení je stála súprava náradia, a vľavo umiestneným prijímacím stolom (pozri obr. 8). Na spodnej poličke prijímacieho stola sú uložené malé zariadenia.

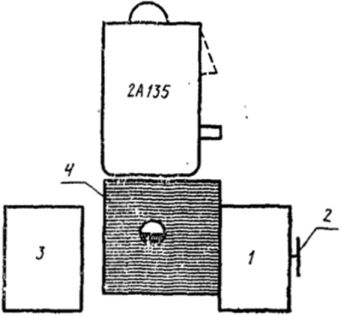

Schéma organizácie pracoviska revolvera

Schéma organizácie pracoviska vŕtačky pracujúcej na vertikálnej vŕtačke

1 - skrinka na náradie. zdieľam; 2-tableta na zavesenie výkresov obrobkov; 3 - prijímací stôl; 4 nožný rošt

Sada nástrojov potrebných na priamu prácu je umiestnená na hornej polici nočného stolíka.

Schéma organizácie pracoviska frézky

/ - inštrumentálny nočný stolík; 2-. plaketa na zavesenie výkresov obrobkov; 3 - prijímací stôl; 4 - mriežka pre nohy; 5-zásobník na príslušenstvo a príslušenstvo; 6 - stojan na tŕne a vyvrtávacie tyče

Pracovisko frézara je vybavené skriňou na náradie pre dvojzmennú prácu (om. obr. 7), v každom oddelení ktorej bola uložená stála súprava náradia.

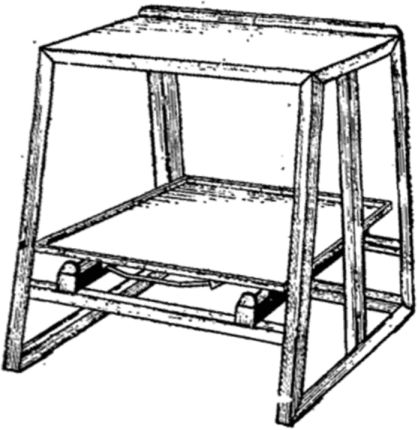

Nočný stolík je inštalovaný napravo od pracovníka a prijímací stolík je umiestnený vľavo (pozri obr. 8) pre dva kontajnery. Prídavné zariadenia a príslušenstvo k stroju sú umiestnené na stojane s posuvnou plošinou (pozri obr. 9) inštalovanom za strojom.

Pri zvýšenej zásobe dielov určených na spracovanie sa umiestňujú do regálového kontajnera alebo na palety na zadnej strane stroja.

Schéma organizácie pracoviska brúsky

1 - prijímací stôl so skrinkami na náradie; 2 - mobilný prijímací stôl; 3-tableta na zavesenie výkresov obrobkov; 4-vyvažovacie zariadenie pre skupinu strojov

Pri práci s brúsnym nástrojom pravidlá bezpečnosti a priemyselnej hygieny neumožňujú jeho dlhodobé skladovanie na pracovisku, preto je v trvalej zostave brúsneho nástroja zahrnuté iba príslušenstvo stroja a univerzálny merací nástroj.

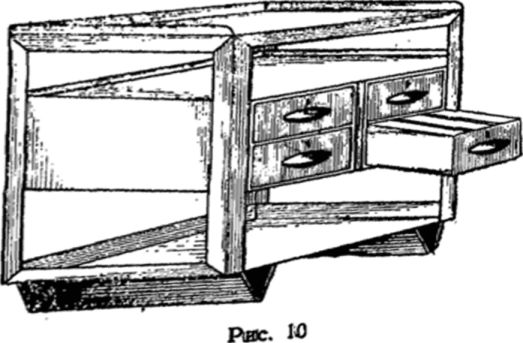

Na základe toho je pracovisko brúsky vybavené nie skriňou na náradie, ale prijímacím stolom s boxmi na náradie (počet boxov je určený v každom konkrétnom prípade), v ktorom je uložená sada nástrojov (pozri obr. 10).

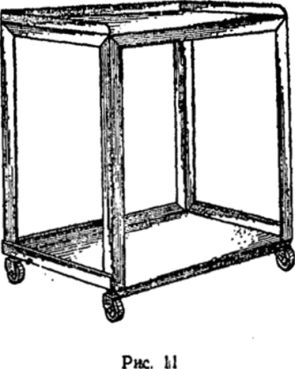

Pre pohodlie je pracovisko brúsky vybavené pohyblivým prijímacím stolom (pozri obr. III), na ktorom je umiestnený nástroj potrebný na prácu.

Schéma rozloženia oblasti automatického spracovania

/ - jednovretenový sústruhový stroj 1A-Sh8; 2 - sústruh jednovretenový stroj 1A124; 3 - prijímací stôl; 4-"príjmový stôl s boxami na náradie; 5-regál pre horizontálne uloženie tyčí; 6- skriňa prestavovača

Typická pre automatické sekcie je viacstrojová údržba a nastavovanie zariadení nastavovačom. Preto v automatických sekciách nafúknutia nie je vybavené samostatné pracovisko, ale lokalita ako celok. Opísaný priestor je vybavený montážnou skriňou (pozri obr. 12), prijímacími stolmi (pozri obr. 8, 10) a regálmi na uloženie tyčí (pozri obr. 10).

Prijímacie stoly sú určené na umiestnenie kontajnerov s hotovými dielmi a meracieho nástroja, ktorý je priamo potrebný pri práci (meradlá, šablóny atď.). Kontajner s hotovými dielmi sa pomocou jura-nosníka prenesie na pracovisko oddelenia kontroly kvality. Počet tyčí, ktoré pracovník potrebuje na zmenu, sa privedie do stroja pred začiatkom zmeny. Tyče sú umiestnené na stojanoch zložených z dvoch alebo troch častí, ktoré sú navzájom spojené. Umiestnenie stojanov je určené konštrukciou zariadenia a pohodlnosťou dopĺňania tyčí do stroja.

Jeden z prijímacích stolov pri skupine strojov obsluhovaných jedným pracovníkom má boxy na náradie, do ktorých pracovník ukladá potrebné náradie.

Organizačné vybavenie pracovísk

Nočný stolík je určený na uloženie potrebného náradia na pracoviskách obsluhy strojov, dokumentácie a produktov starostlivosti o zariadenia.

Každá priehradka nočného stolíka je uzavretá dvierkami a je pridelená jednému pracovníkovi. Priehradky majú skrinky na náradie a police na uloženie dokumentácie, nevýrazného príslušenstva a príslušenstva, olejčekov, čistiacich prostriedkov atď.

Horná polica nočného stolíka môže byť pokrytá plastom. V konzolách je upevnená odnímateľná doska na pripevnenie výkresov a technologického postupu, vyrobená z dekoratívneho dreva laminovaného plastu.

Recepčný stôl

Na hornej poličke stola je nádoba so spracovanými dielmi alebo samotnými dielmi. V prípade potreby je možné príslušenstvo a príslušenstvo uložiť na spodnú policu.

Na jednotlivých pracoviskách je možné na stôl umiestniť náradie používané pri práci.

Stojan na príslušenstvo s výsuvnou plošinou

Plošina sa pohybuje na valčekoch a má obmedzovač zdvihu. Detaily regálu sú vyrobené z ohýbaného profilu a oceľového plechu. Horná polica a plošina sú vyrobené z dreva impregnovaného fenolformaldehydovou živicou.

Recepčný stolík so skrinkami na náradie

STOLNÁ ZÁSUVKA Používa sa na uloženie náradia a horná polica na umiestnenie nádob s dielmi alebo na rozloženie nástrojov potrebných pre danú prácu.

Konštrukcia poskytuje možnosť inštalácie dvoch alebo štyroch * gyreh boxov na náradie. Pri inštalácii štyroch zásuviek sú dve z nich umiestnené na vešiaku s koľajničkami, pripevnenými guličkami a stojanmi.

Boxy sa ľahko pohybujú na valčekoch a majú obmedzovač pohybu. môžu byť inštalované nastaviteľné priečky, tvoriace bunky a požadovanú veľkosť. Medzi hornou policou a zásuvkami je priestor na technickú dokumentáciu. Na zadnej strane stola sú držiaky pre montáž na dokumentačný tablet. Diely Olika sú vyrobené z ohýbaného profilu a oceľového plechu.

Mobilný prijímací stolík

Stôl sa používa na tých pracovných mostoch, kde vzhľadom na pracovné podmienky nie je možné inštalovať stacionárne kancelárske vybavenie (skrinky na náradie alebo prijímacie stoly) dostatočne blízko a pohodlne blízko stroja.

Na hornú a dolnú policu stola pracovník rozloží nástroj, ktorý potrebuje pri svojej práci, a postaví stôl na najvhodnejšie miesto pre seba. Detaily stola sú vyrobené z ohýbaného profilu a oceľového plechu. V prípade potreby môže byť stôl vybavený rukoväťou pre ľahký pohyb.

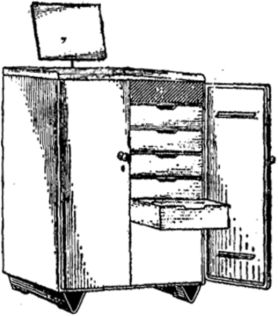

Šatník

Ryža. Nie

Skriňa sa skladá z jednotlivých prvkov (základňa, výložník a zadné stohy, dvierka, úložné zásuvky a police). Regály je možné znovu uložiť, ale na výšku. Nastaviteľné priečky môžu byť inštalované v zásuvkách a na policiach, ktoré tvoria bunky požadovanej veľkosti. Na umiestnenie dlhého nástroja do dutiny dverí jeden. vzdialených držiakov.

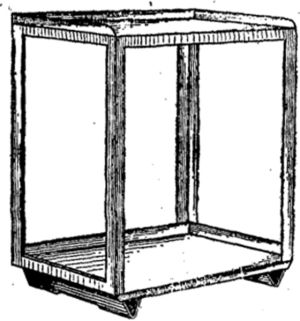

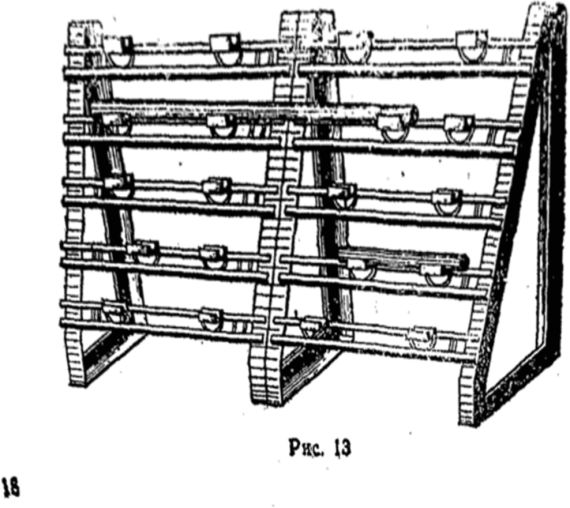

Regál pre horizontálne uloženie tyčí

Regál má päť koľajníc umiestnených v rôznych výškach, na ktorých sú upevnené mobilné podpery.

Tyče sú položené na podperách, ktorých umiestnenie a počet sa určuje v každom prípade samostatne. Konštrukcia poskytuje možnosť spájania regálových sekcií po dĺžke. Na obr. 13 znázorňuje dva navzájom spojené úseky.

Detaily regálu sú vyrobené z ohýbaného profilu a rohu. Nosný hranol je vyrobený z dreva impregnovaného fenolformaldehydovou živicou.

2. Výpočet noriem času

3. Výpočet režimov spracovania

Režimy spracovania by sa mali určiť pre každú operáciu samostatne, rozdelené na prechody.

Parametre režimov spracovania, ktoré zahŕňajú:

Obrábanie dielov na kovoobrábacích strojoch - životnosť nástroja, hĺbka rezu, posuv, rýchlosť rezania, rýchlosť otáčania dielu (alebo nástroja), rezný výkon;

Zvárací (navárací) ručný elektrický oblúk - typ, značka a priemer elektródy, sila zváracieho prúdu, polarita;

Zváranie (naváranie) ručné plynové - číslo plynového horáka, typ plameňa, značka prídavného materiálu, tavivo;

Automatické naváranie - sila zváracieho prúdu, rýchlosť navárania, krok navárania, výška nanesenej vrstvy pri jednom prechode, poloha zvaru, prídavný materiál atď.;

Metalizácia - parametre elektrického prúdu, tlaku a prietoku vzduchu, vzdialenosť od dýzy k dielu, hodina-celkom rotácie dielu, posuv atď.;

Galvanické nanášanie - atómová hmotnosť, valencia, elektrochemický ekvivalent, výstup kovu prúdom, hustota atď.

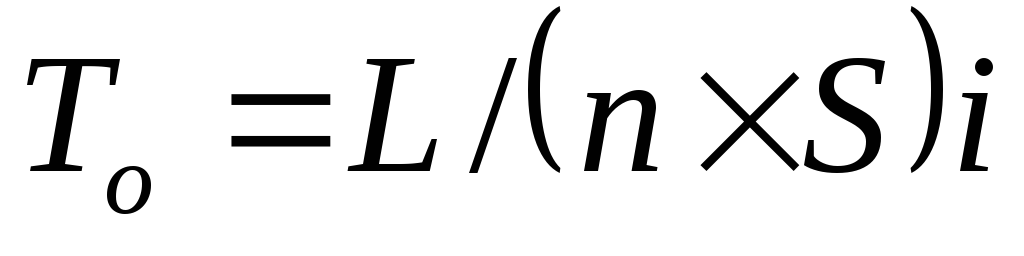

Pri vykonávaní tohto výpočtu by ste sa mali zamerať na nájdenie komponentov na určenie hlavného (strojového) času (T o).

Príklad. Operácia 06 sústruženie

kde L, - odhadovaná dĺžka spracovania , mm, (zdvih rezného nástroja)

ja- počet prechodov (zvyčajne i = I);

n, - otáčky vretena, otáčky za minútu, (počet otáčok dielu alebo nástroja),

S - posuv rezného nástroja mm/ot. Podrobnosti nájdete v L-3.

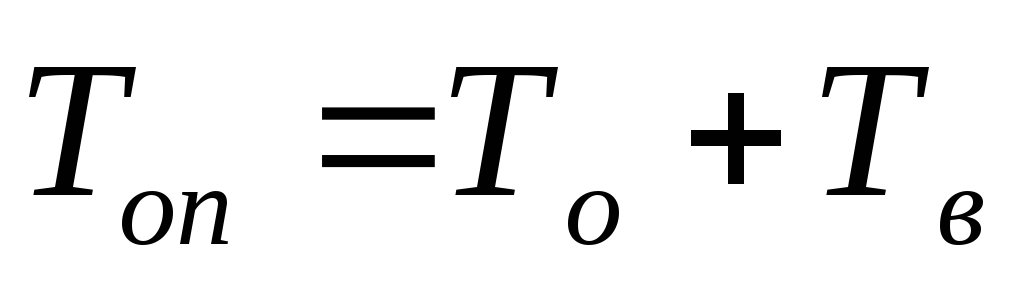

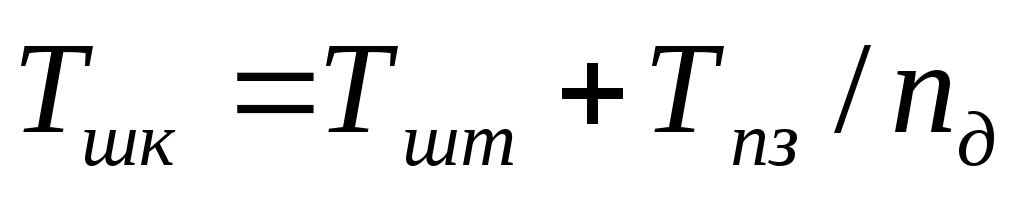

V projekte kurzu je potrebné určiť normy času pre predtým zvolené 2 - 3 operácie (opačne). Norma času (Tn) sa určuje takto:

T n \u003d To + T in \u003d T ďalšie +

kde T 0 je hlavný čas (čas, počas ktorého sa mení tvar, veľkosť, štruktúra a pod. dielu. Strojový čas (To) sa určí výpočtom);

T in - pomocný čas (čas, ktorý zabezpečuje vykonanie hlavnej práce, t.j. na inštaláciu, vyrovnanie a odstránenie dielu, otočenie údajov, meranie a pod. (Tv) sa určuje z tabuliek);

T dodatočný - dodatočný čas (čas na údržbu pracoviska, prestávka na odpočinok atď.)

Kde K je percento predĺženia podľa tabuľky. (L-3, str. 47, tabuľka 7);

T p-z - prípravný - konečný čas (Čas na prijatie úlohy, oboznámenie sa s výkresom, naváraním nástroja atď. (T p-z) je určený tabuľkami)

X - veľkosť výrobnej dávky dielov (pozri časť č. 2 tohto návodu).

Musíte vedieť, že:

![]()

Kde Tsht - kusový čas.

Podrobné informácie o stanovení Tn nájdete v L-3, o.12-15 atď.

Definícia časových dier v projekte ihriska (ako aj v P kontrolnej práci) by sa mala vykonať nasledovne.

Príklad 1. Určte čas kusu (Tsht) na sústruženie

závitový krk čapu riadenia automobilu ZIL-431410 po povrchovej úprave.

Operácia 06 sústruženie. Spracovanie sa vykonáva od D = 40 mm do

d = 36 mm na dĺžke l = 30 mm. Vybavenie: skrutkorezný sústruh 1K62,

Počiatočné údaje

1.1. Detail - otočná päsť, závitové sústruženie. krky: D = 40; d = 36; l = 30.

1.2. Materiál - oceľ, 40X.

1.3. Tvrdosť - HB 241...285,

1.4. Hmotnosť dielu je do 10 kg.

1.5. Vybavenie - skrutkorezný sústruh 1K62.

1.6. Rezný nástroj je priechodná fréza s doskou T15K6.

1.7. Inštalácia dielu - v stredoch.

1.8. Podmienky spracovania - bez chladenia.

2.1. Nastavte časť do stredu.

2.2. Otočte hrdlo so závitom.

2.3. Odstrániť detail.

3. Výpočet prídavkov ( h) na spracovanie

h = = = 2,0

4.1. Určite dĺžku spracovania ( L)

L = l + y = 30 + 3,5 = 33,5 mm

kde l = 30(dĺžka hrdla so závitom) ;

y=3,5(hodnota rezu a prebehnutia frézy, L-3, s. 74, tabuľka 38).

4.2. Určite počet prechodov ( i) :

i = = = 1,

kde h = 2(príspevok na spracovanie),

t- hĺbka rezu.

Pri hrubovaní je žiaduce odstrániť celý príspevok jedným prechodom, takže akceptujeme t=h=2

4.3. Určíme teoretický (tabuľkový) posuv frézy ( S)

S = 0,4 - 0,5 mm/ot(L-3, o. 56, tab. 8.)

4.4. Určite skutočný pozdĺžny posuv ( S

S = 0,43, mm/ot.

4.5. Určite rýchlosť rezania ( V) tabuľkový.

V = 143, m/min(L-Z, s. 57, tab. 11).

4.6. Oprava V s prihliadnutím na podmienky spracovania dielu.

V = V. TO . TO . TO . K \u003d 143. 1.44. 0,7. 1,0. 1,0 = 144,2 m/min,

kde K = 1,44(L-Z, str. 57, tab. 12);

K = 0,7(- "- str. 58, tabuľka. 14);

K = 1,0(- "- str. 59, tab. 15);

K = 1,0(- "- str. 59, tab. 16).

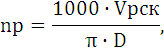

4.7. Určite počet otáčok dielu ( n)

n==  = 1147,6 ot./min

= 1147,6 ot./min

4.8. Určite skutočný počet otáčok dielu ( n) podľa pasu stroja (pozri prílohu)

n = 1000 ot./min.

5. Výpočet noriem času

5.1 určiť hlavný čas (To)

5.2 Určite pomocný čas (TV)

TV \u003d T set + T pr \u003d 0,48 + 0,7 \u003d 1,18, min

Kde T set \u003d 0,48 min - čas na inštaláciu a odstránenie dielu (L-3, s. 77, tab. 43)

T pr \u003d 0,5-0,8 - čas spojený s prechodom (L-3, tabuľka 44)

5.3 Definícia predĺženia (T add)

5.4 Určite čas v kuse (Tsht)

Tsht \u003d To + TV + Tdop \u003d 0,08 + 1,18 + 0,16 \u003d 1,42 min

Tsht = 1,42 min

Technický predpis vŕtacích prác

Časová norma:

Tn \u003d To + Tv + Td +

Kam viesť je hlavný čas.

Kde L je dĺžka spracovania, mm L = l + y

l je dĺžka obrobenej plochy podľa podrobného výkresu; y - množstvo prieniku a dobehu vrtáka (výstružník, záhlbník)

i je počet prechodov (alebo počet otvorov na jednej časti);

Pasová hodnota posuvu, mm/ot.

Posuv zvoľte podľa tabuliek s prihliadnutím na materiál obrobku, materiál reznej časti nástroja a požadovanú povrchovú úpravu. Koordinujte s údajmi z pasu stroja (pozri prílohu) Prijmite podľa pasu stroja (pozri prílohu)

P P - pasová hodnota otáčok vretena stroja (pozri prílohu)

Vyberte tabuľkovú hodnotu rýchlosti vývoja

Priraďte korekčný faktor;

K 1 - (K m) - v závislosti od materiálu dielu;

K 2 - (K mr) - v závislosti od materiálu reznej časti nástroja

K 3 - (K x) - v závislosti od stavu povrchu

K 4 - (K oh) - v závislosti od prítomnosti chladenia.

Opravená rýchlosť rezania:

Výpočet otáčok vretena stroja:

D - priemer nástroja, mm

Koordinujte s údajmi z pasu stroja P P (pozri prílohu)

T v - pomocný, min

![]()

Pomocný čas na odstránenie a inštaláciu. Závisí od spôsobu inštalácie a upevnenia

Pomocný čas prechodu

Pomocný čas na meranie. Závisí od typu náradia (pozri strany 58-60)

Priradené v prítomnosti prechodov merania;

Т g - dodatočný čas, min

![]()

K je percento času navyše. Pre vŕtacie práce K = 6 % (L-3, s. 47, v. 7)

T p.z. - prípravný - záverečný čas, min. Inštaluje sa na dávku dielov, závisí od typu spracovania a spôsobu inštalácie dielu

X - Veľkosť výrobnej dávky dielu

PRÍKLAD 2 Určte kusový čas na vyvŕtanie otvorov pre montáž čapov do náboja zadného kolesa od priemeru d = 20,08 do D = 26 mm na dĺžke 20 m Materiál - liatina KCh-35. Zariadenie vertikálne - vŕtačka model 2H-135

Ďalšie informácie:

Počet otvorov - 6;

Rezný nástrojový vrták vyrobený z ocele P9

1. Hĺbka rezu

Počet priechodov - jeden; počet otvorov na diele - 6.

2 Rýchlostný stupeň min/ot.

![]() (L-3, s. 66, tab. 28).

(L-3, s. 66, tab. 28).

Podľa pasu stroja = 0,56 mm / ot. (pozri prílohu)

3. Rýchlosť rezania m/min.

Tabuľková hodnota \u003d 17 m/min (L-3, s. 67, tab. 30)

Korekcia rýchlosti rezania:

K m = 065 - v závislosti od spracovávaného materiálu;

K mr \u003d 1,00 - v závislosti od rezného materiálu

K x = 0,75 - v závislosti od stavu ošetreného povrchu;

K oh = 1,0 - v závislosti od prítomnosti chladenia.

Pozri L-3, str. 57-59.

Upravte rýchlosť rezania:

17. 0,65. 1,0. 0,75. 1,0 = 8,28 (m/min)

4. Otáčky vretena stroja

Podľa pasu stroja N p \u003d 90 (ot./min.), pozri prílohu.

5. Odhadovaná dĺžka spracovania L p = l + y

y = 12 mm (L-3, str. 102, tab. 64)

L p \u003d 20 + 12 \u003d 32 mm.

6 Hlavný čas, min.

7. Čas podpory

0,10 + 5. 0,04 = 0,40 min (L-3, s. 103, tab. 66)

8. Predĺženie

K \u003d 6 % (L-3, s. 47, tabuľka 7)

9. Kusový čas

Tsht \u003d To + TV + Tg \u003d \u003d 3,81 + 1,50 + 0,32 \u003d 5,53

Technický predpis frézovacích prác

Časový rozsah:

To je hlavný čas, min

Kde L je dĺžka spracovania, mm. L = l + y

Sl - dĺžka opracovanej plochy podľa podrobného výkresu

Sy - množstvo prísuvu a dobehu závisí od typu závitu

Si - čisté priechody (počet drážok alebo počet obrobených plôch)

Minútový posuv, mm/min (podľa stonka pasu)

![]()

Tabuľková hodnota posuvu, mm / ot. Vyberá sa s prihliadnutím na materiál obrobku, materiál reznej časti nástroja, požadovanú frekvenciu spracovania a typ frézovania.

Pasová hodnota frekvencie otáčania ot./min (pozri prílohu)

Priraďte korekčné faktory

Upravte rýchlosť rezania

Určte vypočítanú hodnotu otáčok vretena stroja

D - priemer vlysu, mm

Frekvencia rotácie by mala byť koordinovaná s údajmi z pasu stroja n n . Výpočet hodnoty minútového posuvu

![]()

Skoordinujte minútový posuv s údajmi z pasu stroja (pozri prílohu)

T in - pomocný čas sa určuje podľa tabuliek s prihliadnutím na čas na sekciu a odstránenie dielu, rotáciu atď.

Tdop – predĺženie.

Stanovuje sa rovnakým spôsobom ako v predchádzajúcich výpočtoch, berúc do úvahy K = 7% - pre frézovacie práce.

PRÍKLAD 3. Určte čas kusu na frézovanie drážok hriadeľa nápravy automobilu. Drážkované hrdlo sa po navarení vysunie na priemer 54 mm. Počet štrbín - 16, dĺžka - 85 mm, vnútorný priemer - 46 mm. Zariadenie - horizontálne - frézka model 6M82G.

Ďalšie informácie:

Materiál dielu - oceľ 45; = 700 MPa

Nástroj - kotúčová fréza s priemerom D f = 65 mm, počet zubov - 14, materiál frézy - rýchlorezná oceľ R9

- Hĺbka rezu

Počet prechodov i = 16 (podľa počtu slotov)

2. Posuv na otáčku frézy

![]()

3. Rýchlosť rezania, m/min. Tabuľkový.

![]() (L-3, s.10, tab.74)

(L-3, s.10, tab.74)

4. Korekcia reznej rýchlosti

Kde K 1 \u003d 0,51 (L-3, s. 57, tabuľka 12)

K 2 \u003d 0,7 (L-3, s. 58, tabuľka 14)

K 3 \u003d 1,0 (L-3, s. 59, tab. 15)

5. Otáčky vretena stroja

6. Minútový prevod, S m , mm/min.

Podľa pasu stroja = 125 mm / min. (pozri prílohu)

7. Odhadovaná dĺžka spracovania

L p \u003d l + y \u003d 85 + 17,5 \u003d 102,5 mm

kde l je dĺžka štrbín;

y - zvýšenie času frézy (l 1) a výkonu frézy (l 2) - prekročenie;

l 1 = 15 (L-3, s. 114, tab. 79)

l 2 = 2,5 (L-3, s. 114, tab. 79)

8. Pravidelný čas

9. Pomocný čas

T v \u003d Toy in + T pr v \u003d 0,6 + 3,8 \u003d 4,4, min.

Тоу в = 0,6 (L-3, s. 115, tab. 81).

T pr v \u003d 0,8 + 0,2. (n - 1) = 0,8 + 0,2. (16 - 1) = 3,8,

Kde n = 16 (počet slotov).

10. Predĺženie

Pridajte \u003d

Kde K \u003d 7 % (L-3, s. 47, tabuľka 7).

11. Kusový čas

T ks \u003d To + T in + T ďalšie \u003d 13,12 + 4,40 + 1,23 \u003d 18,75, min. T ks = 18,75, min.

Technický predpis brúsnych prác.

Cylindrické vonkajšie brúsenie s priečnym posuvom na dvojitom zdvihu stola

pravidelný čas

![]()

kde L p je dĺžka zdvihu stola, keď kruh opustí oboma smermi L p \u003d l + B

l - dĺžka opracovanej plochy, mm

B - šírka (výška) brúsneho kotúča, mm

Keď kruh vystúpi v jednom smere L p \u003d l + B / 2

Pri brúsení bez opustenia kruhu L p \u003d l - B

z - prídavok na obrábanie na stranu, mm

n a - rýchlosť otáčania obrobku, ot./min

v a - rýchlosť produktu, m/min.

D - priemer obrobku, mm

Priraďte rýchlosť k údajom na typovom štítku stroja n a

S pr - pozdĺžny posuv, mm / ot

S t - hĺbka brúsenia (krížový posuv)

K - koeficient zohľadňujúci opotrebenie kotúča a presnosť brúsenia

K = 1,1-1,4 pre hrubé brúsenie

K = 1,5-1,8 pre jemné brúsenie

Vonkajšie valcové ponorné brúsenie

S p - radiálny posuv, mm/ot

Vnútorné okrúhle brúsenie

L p \u003d l m - 1 / 3 V - pre priechodné otvory

L p \u003d l m - 2 / 3V - pre slepé otvory

Z - prídavok na obrábanie, mm

Cylindrické bezhroté brúsenie s pozdĺžnym posuvom

l m - dĺžka lešteného výrobku, mm

S pr.m - minútový pozdĺžny posuv mm / min

Okrúhle bezhroté ponorné brúsenie

Jhd t vr \u003d 0,01 – 0,02 min – čas ponoru

Z - prídavok na priemer, mm

S ppm - priečne minútové podávanie. mm/min

Kde S p - racionálny prenos mmob

П - frekvencia otáčania brúsneho kotúča, ot./min

U cr - obvodová rýchlosť kruhu m/s

D - priemer kruhu (Take D = 300 mm)

Určte kusový čas (T kusy) na jemné brúsenie krku pod vonkajším ložiskom čapu riadenia automobilu ZIL-431410. Prídavok na brúsenie 0,017 Vybavenie - kruhová brúska model 3B151. Dĺžka krku l = 28, priemer D = 39,997, d = 39980

1. Počiatočné údaje

1.1 Detail: Otočný čap automobilu ZIL - 431410. D = 39,997, d = 39980, l = 28, z = 0,017

Výpočet režimov spracovania a časových noriem

L-4 poskytuje odporúčania na výpočet časových noriem pre hlavné typy opráv s príkladmi. Referenčné údaje sú uvedené podľa referenčnej knihy L-4. To nevylučuje možnosť použitia inej referenčnej literatúry o prideľovaní opravárenských prác.

Technický predpis sústružníckych prác

Časová norma:

kde T o - hlavný čas (stroj), ![]()

L p - odhadovaná dĺžka spracovania, mm. Určuje sa s prihliadnutím na typ sústruženia (sústruženie, vyvrtávanie, rezanie koncov, drážkovanie).

kde l je dĺžka obrobenej plochy podľa podrobného výkresu;

y je hodnota rezu a chodu frézy;

i – počet prechodov (zvyčajne i=1);

S p asi - pasová hodnota posuvu, mm / ot.

Posuv S p o zvoľte podľa tabuliek s prihliadnutím na materiál obrobku, materiál reznej časti nástroja a požadovanú povrchovú úpravu.

Na spracovanie drsných a prerušovaných povrchov znížte tabuľkovú hodnotu posuvu o 20-35%. Koordinujte S p o s údajmi z pasu stroja (pozri prílohu). Vezmite S p asi = ... mm / ot.

N p - pasová hodnota rýchlosti vretena stroja;

vyberte tabuľkovú hodnotu reznej rýchlosti V pt;

priraďte korekčné faktory:

K m - v závislosti od materiálu obrobku;

K mr - v závislosti od materiálu reznej časti nástroja;

K x - v závislosti od stavu ošetreného povrchu;

K oh - v závislosti od dostupnosti chladenia;

Upravte rýchlosť rezania:

V r ck \u003d V r t ∙K m ∙K mr ∙K x ∙K oh;

Určte vypočítanú hodnotu otáčok vretena stroja:

kde D je priemer obrobku.

Koordinujte s pasovými údajmi stroja n s.

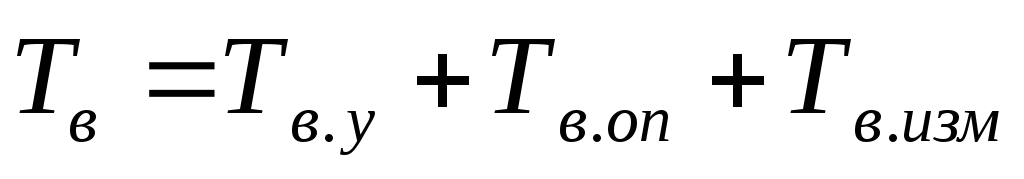

T in - pomocný čas, min.

T v \u003d T v su + T v pr + T v meas, min.

T in su - pomocný čas na montáž a demontáž dielu, závisí od spôsobu montáže a upevnenia;

T v pr - pomocný čas na prechod;

T in meas - pomocný čas pre merania, závisí od spôsobu merania.

Priradené, keď dôjde k prechodu merania.

T d - dodatočný čas, min.

T d ![]()

kde K je percento nadčasov. Pre sústružnícke práce K=8%;

T p.z. - prípravný a záverečný čas. Inštaluje sa na dávku dielov v závislosti od typu spracovania a spôsobu inštalácie dielu;

P p - veľkosť výrobnej dávky dielov.

Príklad 1 Určte kusový čas na otočenie závitového hrdla po navarení na čap nápravy automobilu ZIL-4314.10. Spracovanie sa uskutočňuje od D=42 mm do D=36 mm pri dĺžke l=32 mm. Vybavenie: skrutkorezný sústruh 1K62.

Ďalšie informácie:

Rezný nástroj je priechodná fréza s tvrdotaviteľnou doskou T5K10;

Spracovaný materiál - oceľ 40X;

B c \u003d 400 MPa.

Riešenie:

1. Hĺbka rezu

![]()

Počet prechodov i=1.

2. Posuv S, mm/ot. pri sústružení nahrubo a hĺbke rezu t=3 mm a bc=400 MPa.

Tabuľková hodnota S t \u003d 0,3-0,6 mm / ot.

Podľa pasu stroja S p asi =0,3 mm / ot.

3. Rýchlosť rezania V, m/min.

Tabuľková hodnota V t \u003d 198 m / min.

Korekcia rýchlosti rezania:

K m \u003d 1,65 - v závislosti od spracovávaného materiálu;

K mr \u003d 0,95 - v závislosti od materiálu frézy;

K x \u003d 0,65 - v závislosti od stavu ošetreného povrchu;

K oh \u003d 1,0 - v závislosti od prítomnosti chladenia.

Opravená rýchlosť rezania:

V pck \u003d 198 ∙ 1,65 ∙ 0,95 ∙ 0,65 ∙ 1,0 \u003d 201,74 m/min.

4. Rýchlosť otáčania dielu n, ot./min:

Podľa pasu stroja n p \u003d 1600 ot./min. (pozri prílohu)

5. Odhadovaná dĺžka spracovania

L p \u003d l + y \u003d 32 + 5 \u003d 37 mm,

kde y = 5 mm.

6. Hlavná (strojový čas):

![]()

7. Pomocný čas.

2.8.1 Rozdelenie operácií na univerzálnych strojoch s ručným ovládaním.

Definícia hlavného (technologického) času.

Hlavný čas určujú kalkulačné vzorce pre príslušný druh práce a pre každý technologický prechod (T o1, T o2, ..., T o n).

Hlavný (technologický) čas operácie:

kde n je počet technologických prechodov.

Definícia pomocného času.

Pre zariadenia určené na vykonávanie jednoprechodových prác s konštantnými režimami v jednej operácii (viacrezné, hydrokopírovacie, ozubené, preťahovacie, závitovacie stroje) je pomocný čas T uvedený pre operáciu, vrátane času na inštaláciu a demontáž obrobok.

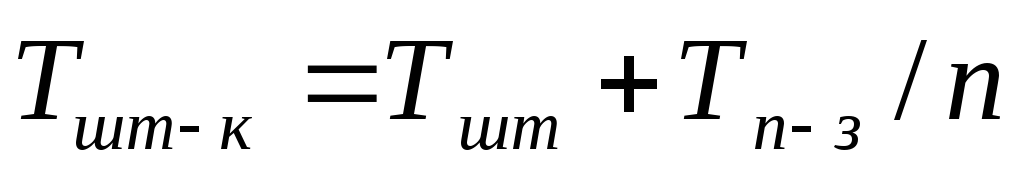

Pomocný čas operácie je určený vzorcom:

kde t ústa - čas montáže a demontáže dielu daný typom upínadla, bez ohľadu na typy strojov, min;

t pruh - čas spojený s prechodom daný typmi strojov, min;

t' pruh - čas nezapočítaný do komplexu času spojeného s prechodom, min;

t meas - čas na kontrolné merania po ukončení povrchovej úpravy. Čas na kontrolné merania sa započítava len v tých prípadoch, keď sa neprekrýva s hlavným časom alebo nie je zahrnutý do komplexu času spojeného s prechodom, min;

Kt in - korekčný faktor pre pomocný čas, min.

Definícia prevádzkového času:

, min

, min

kde T asi - hlavný čas na spracovanie;

T in - pomocný čas na spracovanie, min.

Stanovenie času na údržbu pracoviska a osobných potrieb.

Čas na údržbu pracoviska, odpočinok a osobné potreby sa určuje percentuálne z prevádzkového času podľa normatívnych referenčných kníh.

Štandardný čas:

kde α obs a α voln je čas na obsluhu pracoviska a čas na odpočinok a osobné potreby vyjadrený v percentách prevádzkového času.

Definícia prípravno-finálového času.

Prípravný a konečný čas T pz je normalizovaný pre dávku dielov a jeho časť na jeden diel sa započítava do času kusového výpočtu:

, min

, min

kde n d je počet dielov v dávke.

2.8.2 Normalizácia operácií na univerzálnych a viacúčelových CNC strojoch.

Norma času a jej zložky:

, min

, min

kde T tsa - doba cyklu automatickej prevádzky stroja podľa programu, min.

, min

, min

kde T o - hlavný (technologický) čas na spracovanie jednej časti je určený vzorcom:

, min

, min

kde L i je dĺžka dráhy, ktorú nástroj alebo diel prejde v smere posuvu pri spracovaní i-tého technologického úseku (s prihliadnutím na ponor a prebeh), mm;

S mi - minútový posuv na i-tom technologickom úseku, mm/min;

Tm-v - pomocný čas stroja podľa programu (na dodanie dielu alebo nástroja z počiatočných bodov do zón spracovania a zatiahnutie, nastavenie veľkosti nástroja, výmena nástroja, zmena veľkosti a smeru posuvu), čas technologických prestávok, min.

, min

, min

kde T v.y je čas na inštaláciu a demontáž dielu ručne alebo pomocou výťahu, min;

T v.op - pomocný čas spojený s prevádzkou (nie je zahrnutý v riadiacom programe), min;

Т v.meas – pomocný neprekrývací čas pre merania, min;

K t in - korekčný faktor pre čas vykonávania manuálnych pomocných prác v závislosti od šarže obrobkov;

α tech, α org, α otd - čas na technickú, organizačnú údržbu pracoviska, na oddych a osobné potreby na jednorazovú obsluhu, % prevádzkového času.

Norma času na nastavenie stroja sa uvádza ako čas na prípravné a záverečné práce na spracovaní sérií dielov bez ohľadu na veľkosť dávky a je určená vzorcom:

kde T p-31 - norma času prijatia objednávky, technologickej dokumentácie na začiatku práce a dodávky na konci zmeny, min; Tp-31 = 12 min;

T p-32 - norma času na nastavenie stroja, prípravku, nástroja, softvérových zariadení, min;

T pr.arr - norma času na skúšobné spracovanie (prvej časti), min.

Technický predpis.

Technická normalizácia sa vykonáva pre prevádzku 005 "Sústruh s PU" a prevádzku 030 "Komplex s PU".

1. Operácia 005 "Sústruženie s PU".

1.1 Hlavný (technologický) čas spracovania pre každý prechod je určený vzorcom:

, min

, min

, min

, min

kde l rez - dĺžka rezu, mm

y, ∆ - hodnota prísuvu alebo dobehu, mm

L je dĺžka dráhy reznej časti nástroja, mm.

L 1 \u003d (113-70) / 2 + (65-33) / 2 + 4 \u003d 42 mm;

L 2 \u003d 35 + 5 +2 + 4 + 2,5 + 4 \u003d 57 mm;

L 3 \u003d (113-70) / 2 + 4 \u003d 11 mm;

L 4 \u003d 57 + 4 \u003d 61 mm;

L 5 \u003d 57 + 4 + 1 + 4 \u003d 66 mm.

T o1 \u003d 42 / (0,6 × 315) \u003d 0,22 min;

T o2 \u003d 51 / (0,6 × 500) \u003d 0,27 min;

T o3 \u003d 11 / (0,15 × 500) \u003d 0,14 min;

T o4 \u003d 61 / (0,3 × 800) \u003d 0,25 min;

T do 5 \u003d 66 / (0,15 × 1250) \u003d 0,35 min.

1.2 Hlavný čas spracovania na operáciu je určený vzorcom.