DARBO MOKSLINIO TYRIMŲ INSTITUTO CENTRINIS DARBO STANDARTŲ BIURAS

TSRS MINISTRU TARYBOS VALSTYBINIS DARBO IR ATMOKESČIŲ KOMITETAS

III laida

NORMALIZUOTI TAISYKLĖS

Maskva – 1975 m

CENTRINIS DARBO STANDARTŲ BIURAS PRIE TSRS DARBO IR DARBO TARYBOS VALSTYBINIO MINISTERIŲ TARYBOS DARBO TYRIMŲ INSTITUTO DARBO TYRIMŲ INSTITUTO

BENDRIEJI MAŠINŲ GAMYBOS TIPINIAI LAIKAI, skirti apdirbti mašinų dalis

111 leidimas NORMALIZUOTI TAISYKLĖS

Bendrosios mašinų gamybos standartinės laiko normos mašinų dalių apdirbimui. III laida. Normalizuoti tvirtinimo elementai

Standartiniai standartai skirti vertintojams, technologams ir kitiems inžineriniams ir techniniams darbuotojams, dalyvaujantiems kuriant techniškai patikimus standartizuotų tvirtinimo detalių apdirbimo standartus nespecializuotose įmonių metalo apdirbimo cechuose (objektuose).

Standartines laiko normas tvirtina ir rekomenduoja naudoti įmonėse Centrinio mokslo ir technologijų banko Ekspertų ir metodinės tarybos skyrius bei tvirtina SSRS Ministrų Tarybos Valstybinis darbo ir darbo užmokesčio komitetas (dekretas Nr. 208). 1972 m. rugpjūčio 15 d.) ir susitarta su Visasąjungine profesinių sąjungų centrine taryba.

Kolekciją sukūrė Centrinis darbo standartų biuras, dalyvaujant įvairių mašinų gamybos ministerijų įmonėms ir reguliavimo organizacijoms.

Šie modelių standartai yra peržiūrėtas ir papildytas anksčiau išleistų standartų leidimas ir yra pristatyti siekiant pakeisti 1964–1965 m. leidimo kolekciją.

Kolekcija atitinka 1975 m. leidimą.

Visus komentarus ir pasiūlymus dėl šios kolekcijos prašome siųsti adresu: 103112, Maskva, KL2, pl. Kuibysheva, 1, TsBNT.

© SSRS Ministrų Tarybos valstybinio darbo ir darbo užmokesčio komiteto Darbo tyrimų institutas (Darbo tyrimų institutas), 1975 m.

BENDRA DALIS

Šie standartiniai laiko standartai rekomenduojami standartizuoti staklių darbus gaminant normalizuotus tvirtinimo ds-keltuvus mašinų gamybos įmonių nespecializuotose dirbtuvėse, atliekamose tekinimo, bokštelio tekinimo, gręžimo, šlifavimo ir kitose smulkios ir kitose mašinose. masinės gamybos sąlygomis ir ant vieno veleno automatinių tekinimo staklių - serijinei ir didelio masto gamybai.

Kuriant šią kolekciją priimta dalių nomenklatūra buvo suderinta su naujai išleistų ir peržiūrėtų GOST reikalavimais.

Peržiūrėjus 1964 m. leidimo standartines normas, kolekcija buvo gerokai išplėsta. Be to, pateikiami vieno veleno automatinių tekinimo staklių tvirtinimo detalių apdorojimo laiko standartai. Kolekcija papildyta žemėlapiais, skirtais raižyti ir kalibruoti siūlus, šlifuoti lygius paviršius, apdirbti kaiščius ir kt.

Šios medžiagos yra standartinių laiko standartų kūrimo pagrindas:

1. Bendrieji staklių gamybos standartai pjovimo režimams techniniam darbo metalo pjovimo staklėmis reglamentavimui. M., „Inžinerija“, 1967 m.

2. Bendrieji inžineriniai standartai pagalbiniam laikui, darbo vietai aptarnauti ir paruošiamąjį bei baigiamąjį laiką dirbant metalo pjovimo staklėmis (smulkios ir vienetinės gamybos). M., Darbo mokslo institutas, 1968 m.

3. Bendrieji inžineriniai standartai pagalbiniam laikui, darbo vietai aptarnauti ir parengiamiesiems bei baigiamiesiems mašinų darbo (serijinės gamybos) techniniam reglamentavimui. M., Darbo mokslo institutas, 1968 m.

4. Bendrieji mašinų gamybos standartai laiko ir pjovimo sąlygoms atliekant automatinio tekinimo darbus (masinė, stambi ir masinė gamyba). M., „Inžinerija“, 1971 m.

Kuriant standartinius laiko standartus kartu su aukščiau nurodytais bendraisiais mašinų gamybos standartais buvo naudojami šie:

1. GOST tvirtinimo detalėms (žr. dalių sąrašą 20 psl.).

2. Technologiniai procesai, įmonėse naudojamos pjovimo sąlygos ir chronometriniai stebėjimai gamybos sąlygomis laiko, praleisto staklėmis apdirbant tvirtinimo detales.

3. Pramonės ir vietinių tvirtinimo detalių gamybos laikas.

4. Įrangos paso duomenys.

b. Analizės rezultatai darbo procesai, racionalių darbo metodų ir darbo vietos organizavimo tyrimas.

Laiko limitai kolekcijoje pateikiami minutėmis. Skaitinių rodiklių ribos (ilgis, skersmuo ir kt.), kurioms nurodoma „iki“, turėtų būti suprantamos imtinai.

Standartinių laiko normų rinkinį sudaro šie skyriai:

Bendra dalis;

Naudojamų įrenginių charakteristikos ir darbo technologija;

Darbo organizacija;

Reguliavimo dalis;

Programos.

Tipinės tvirtinimo detalių apdirbimo laiko normos yra pilnas didinimo tipas, kai kiekvienai operacijai pateikiami gabalo ir parengiamojo – galutinio laiko normatyvai.

Kolekcijos naudojimo patogumui standartinių normų žemėlapiuose suteikiamas laikas pilnam detalių apdirbimui, taip pat išryškinamos individualios apdirbimo galimybės.

Įprastas veikimo laikas apima:

a) pagrindinis (technologinis) laikas;

B) pagalbinis laikas detalės montavimui ir nuėmimui;

c) pagalbinis laikas, susijęs su perėjimu;

d) - laikas, skirtas darbo vietos priežiūrai, poilsiui ir asmens priežiūrai (nuo 5 iki 10 % darbo laiko, priklausomai nuo darbo pobūdžio).

Dalinis darbo laikas apima tuos pačius komponentus, išskyrus pagalbinį montavimo ir išmontavimo laiką.

Parengiamasis paskutinis laikas kolekcijoje pateikta atsižvelgiant į staklių tipus (62 diagrama). Šis laikas, nustatytas apdirbtų dalių partijai, numato tokią darbų apimtį:

1. Užsakymo ir techninės dokumentacijos gavimas.

2. Susipažinimas su darbu, brėžiniais ir instrukcijų gavimas iš meistro.

3. Įrankių ir tvirtinimo priemonių gavimas, darbo vietos paruošimas, įrangos, įrankių ir armatūros įrengimas.

4. Įrankių ir tvirtinimo detalių išėmimas pasibaigus detalių partijos apdorojimui, jų pristatymas.

5. Dalinis įrangos perreguliavimas darbo metu.

Tipiniai laiko standartai yra skirti organizacinėms ir techninėms sąlygoms, atitinkančioms priimtą gamybos tipą. Detalių partijos dydis, imamas kaip vienetas, ir pasikeitusių darbo sąlygų pataisos koeficientai pateikiami po gabalo laiko kortelių pagal mašinos tipą.

Vieno veleno automatinėms tekinimo staklėms priimama daugiau nei 500 vnt.

Jei mašina sistemingai atlieka to paties tipo operacijas

4

struktūriškai panašių dalių apdorojimas, gabalo laikas, pateiktos šiose standartinėse normose, turi būti koreguojamos koeficientu /("0,70.

Darbui papildyti vienos stoties priežiūra skaičiuojami tipiniai terminai. Atliekant kelių mašinų techninę priežiūrą, turėtų būti taikomos standartinės normos su koeficientais:

Standartinėse normose priimtas darbo našumo lygis atsižvelgia į mašinų gamybos įmonių mašinų dirbtuvių darbo patirtį.

Tais atvejais, kai įmonėje galiojančios laiko normos yra mažesnės už standartines, šios progresyvesnės laiko normos neturėtų būti didinamos.

Įsigaliojus šiems modelių standartams, 1964 ar 1966 m. leidimo kolekcija panaikinama.

Nustatant darbo laiko normatyvus įmonėse remiantis šio rinkinio standartinėmis laiko normomis, atsiskaitymas už darbus turi būti vykdomas pagal Vieningo darbuotojų darbų ir profesijų tarifų ir kvalifikacijos žinyno 2 leidimą, patvirtintą Valstybės nutarimu. 1969 m. sausio 21 d. SSRS Ministrų Tarybos darbo ir atlyginimų komiteto ir Visasąjunginės profesinių sąjungų centrinės tarybos Nr. 22 su vėlesniais papildymais ir pakeitimais.

Darbuotojo kvalifikacijos ir nustatytos darbo kategorijos neatitikimas negali būti pagrindas bet kokiems kolekcijos laiko normų pokyčiams.

Naudojamos įrangos ir technologijos charakteristikos

dirbti

Reprezentacinių mašinų techninės charakteristikos, paso duomenys, į kuriuos buvo atsižvelgta renkantis pjovimo sąlygas, pateikiami žemiau esančioje lentelėje.

Minėtų staklių modelių techninės ir technologinės charakteristikos yra ta, kad jie turi visą tiekimo komplektą, greitį ir pakankamą galią.

|

Mašinos tipas |

Galimybės |

Galia ■ k*t |

Pagrindinės judėjimo greičio ribos aps./min |

Kritimo ribos mm/aps |

|||

|

Malimas |

5 priekinis paviršius |

Išilginis skersinis vertikaliai |

|||||

|

išilginis skersinis vertikaliai |

|||||||

|

Smolinas |

Didžiausias gręžimo skersmuo | ||||||

|

Krugloshlnfs-eal |

Maksimalus šlifavimo skersmuo Maksimalus šlifavimo ilgis |

ruošinys 30-235 |

Perkeltų greičių* lentelė m/min 200 - 6000 Šlifavimo galvutės skersinis padavimas vienu taktu 0,01-0,02; 0,03-0,01 |

||||

Tęsinys

|

Stayak tipas" |

Galimybės |

Pagrindinio judėjimo greičio apribojimai maždaug! mimika |

Tiekimo ribos mm/aps |

||||

|

Mašina be lopšio su riedėjimu |

Šlifavimo skersmuo |

didžiausias mažiausiai | |||||

|

ruošinio ilgis |

|||||||

|

Pusiau automatinė sriegių pjovimo mašina su besisukančia galvute | (Pjovimas varžtais) | |||||||

|

Sriegimo staklės su apvaliais ritinėliais A |

Didžiausias pjaunamo sriegio skersmuo | ||||||

|

Vieno veleno tekinimo staklės ga pomidoras |

Didžiausias apdorojimo skersmuo |

1150 - 7800 800-7670 550-3200 | |||||

Įprasti laiko standartai yra skirti šioms technologijoms tokiomis sąlygomis:

L. Kortelėse nurodytas vieneto laikas yra nustatytas detalių, pagamintų iš konstrukcinio anglinio plieno, apdirbimui a * "60-76 kg / mm 2. Apdorojant detales įrankiu, pagamintu iš greitaeigio plieno, koeficientai pateikiami priklausomai nuo apdorojamos medžiagos rūšies. Apdirbant dalis naudojant karbido įrankius, pataisos koeficientai pateikiami priklausomai nuo apdirbamos medžiagos stiprumo.

B. Ruošinys, naudojamas apdirbant detales tekinimo staklėmis ir bokštinėmis tekinimo staklėmis ruošinio trukmei, dalims, kurių skersmuo iki 20 mm - 1000 mm ilgio strypas, dalims, kurių skersmuo didesnis nei 20 mm - atskiras ruošinys nuo valcuoti gaminiai, štampuoti arba kalti. Apdorojant detales vieno veleno automatinėse tekinimo staklėse, kaip ruošinys imamas 3000 mm ilgio strypas.

3. Dalių montavimas atliekamas universaliuose armatūruose.

4. Technologiniai darbo režimai tekinimo staklėmis ir bokštinėmis tekinimo staklėmis pjaustytuvams yra skirti naudoti karbidinius įrankius. Visi kiti apdirbimo būdai (išskyrus šlifavimą ir sriegių valcavimą) atliekami pjovimo įrankiu, pagamintu iš greitapjovio plieno. Automatiniam apdorojimui normos taip pat apskaičiuojamos su sąlyga, kad naudojamas įrankis, pagamintas iš greitaeigio plieno.

6. Tipiniai tekinimo staklių ir bokštelių varžtų, sraigtų ir veržlių apdirbimo standartai apskaičiuojami sriegiant 3 tikslumo klasę. 2 klasės sriegimo atveju pataisos koeficientas /("U,2.

<6. В случае изготовления детали ко отдельной заготовки, штамповки или поковки время на отрезку не учитывалось.

7. Šlifavimo laiko ribos apskaičiuojamos pagal sąlygą pašalinti 0/1 mm nuolaidą vienai pusei.

8. Vienetinio laiko normose atsižvelgiama į varžtų ir sraigtų išsidėstymą, juos apdorojant su spyruokliniu koto centru detalės ilgio ir skersmens santykiu 8-<10 и рассверливание отверстий в гайках, начиная с диаметра резьбы 30 мм.

9. Pjaunant sriegius ant tekinimo staklių ir bokštelių, gabalų laiko normose atsižvelgiama į sriegių ir štampų, kurių skersmuo iki 20 mm, ir frezų, kurių skersmuo didesnis nei 20 mm, naudojimą.

Darbo organizacija

Racionaliai organizuojant darbą, darbo vieta turi būti įrengta pagal gamybos proceso reikalavimus ir darbo atlikimo sąlygas laikantis sanitarijos ir higienos bei saugos taisyklių.

Įrangos išdėstymas darbo vietoje, inventorius, pramoniniai baldai, konteineriai, lentynos ruošiniams ir gatavai produkcijai suplanuoti taip, kad nebūtų ankštų darbo sąlygų, papildomų išlaidų, laiko pasivaikščiojimui ir paieškoms.

Darbo vietos įranga turi būti pakankama ir teisinga. Reikalingas apšvietimas priklauso nuo atliekamo darbo pobūdžio ir galiojančių sanitarinių normų.

Esant natūraliam ir dirbtiniam apšvietimui, rekomenduojama darbo vietas išdėstyti taip, kad šviesa kristų į kairę arba į priekį. Esant vietiniam apšvietimui, šviesa neturi apakinti akių, šešėlis neturi kristi ant ruošinio.

Darbo vietų ir gamybinių patalpų išorės dizainas turi atitikti techninės estetikos reikalavimus.

Įrankių ir tvirtinimo detalių skaičius darbo vietoje turi būti „minimalus, kad būtų užtikrintas nepertraukiamas darbas pamainos metu, kuo mažiau laiko sugaišant juos įsigyti ir pakeisti.

Įrankiai ir armatūra turi būti išdėstyti darbo vietoje tam tikra tvarka, patogiai naudoti.

Skiedrų ir atliekų valymą darbo vietoje atlieka gamybos ir darbininkai, iš darbo vietų - cechų gamybinių patalpų valytojai.

Apdorojamų detalių, ruošinių skaičius darbo vietoje nustatomas pagal gamybos organizavimo sistemą ir turi užtikrinti nuolatinį darbą pamainos metu.

Darbo vietoje yra mokomasis ir eksploatacinis žemėlapis, leidžiantis pasirinkti kirpimą pagal tipą, sukurtą Nevsky machine-cTpoH \ v .. oHWM gamyklos, pavadintos vardu. V. I. Leninas arba PKTImašas (žr. 2 priedą).

Žemiau pateikiamos kelios staklių operatorių darbo organizavimo schemos, atsižvelgiant į darbuotojų organizavimo reikalavimus apskrityje.

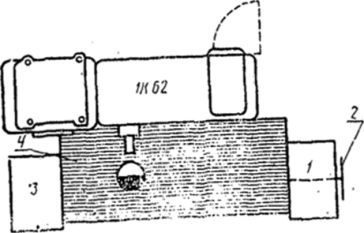

Tekotojo darbo vietos organizavimo schema

/ - instrumentinis naktinis staliukas; 2 - planšetė brėžiniams pakabinti; 3 - priėmimo stalas; 4 - grotelės kojoms

Tekotojo darbo vietoje yra įrengta įrankių spinta, skirta darbui dviem pamainomis (žr. 7 pav.), kurios kiekvienu atstumu yra saugomas nuolatinis įrankių ir įrangos komplektas, skirtas įrangai prižiūrėti, bei priėmimo stalas (žr. pav.). 8).

1 - instrumentinis naktinis staliukas; 2 - planšetė ruošinių brėžiniams pakabinti; 3 - grotelės kojoms; 4 - priėmimo stalas; 5 - stelažas horizontaliam strypų laikymui

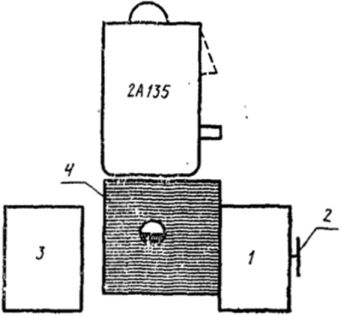

Revolverio darbo vietoje yra į dešinę nuo jos įrengta įrankių spinta, skirta dirbti dviem pamainomis (<см. рис. 7), приемным столиком (ом. рис. 8), установленным слева.

Priėmimo stalo viršutinėje plokštėje sumontuotas gatavų dalių konteineris; apatinėje lentynoje galima laikyti mašinos priedus. Jei (bokštelinė mašina skirta strypų ir šovinių apdirbimui, tai stelažinis konteineris su ruošiniais dedamas į tuščią vietą už įrankių spintos. Bokštelinėms staklėms, skirtoms tik griebtuvo apdirbimui, ant priėmimo stalo įrengiami du konteineriai (ruošiniams). ir gatavų dalių); o ruošinių atsargos steloje ir penėjimo konteineryje yra darbuotojo dešinėje už įrankių spintelės.

Gręžėjo darbo vietoje yra įrengta įrankių spinta, skirta darbui dviem pamainomis (žr. 7 pav.), kurios kiekviename skyriuje yra nuolatinis įrankių komplektas ir priėmimo stalas (žr. 8 pav.), pastatytas kairėje pusėje. Apatinėje priėmimo stalo lentynoje saugomi nedideli prietaisai.

Revolverio darbo vietos organizavimo schema

Gręžėjo, dirbančio vertikalioje gręžimo mašinoje, darbo vietos organizavimo schema

1 - įrankių spinta. Dalintis; 2-tabletė ruošinių brėžiniams pakabinti; 3 - priėmimo stalas; 4 pėdų grotelės

Tiesioginiam darbui reikalingų įrankių rinkinys dedamas ant naktinio staliuko viršutinės lentynos.

Frezavimo staklių darbo vietos organizavimo schema

/ - instrumentinis naktinis staliukas; 2-. lenta ruošinių brėžiniams pakabinti; 3 - priėmimo stalas; 4 - grotelės kojoms; 5 stelažai armatūrai ir priedams; 6 - stovas įtvarams ir gręžimo strypams

Malūnininko darbo vietoje yra įrengta įrankių spinta, skirta darbui dviem pamainomis (om. 7 pav.), kurios kiekviename skyriuje buvo laikomas nuolatinis įrankių komplektas.

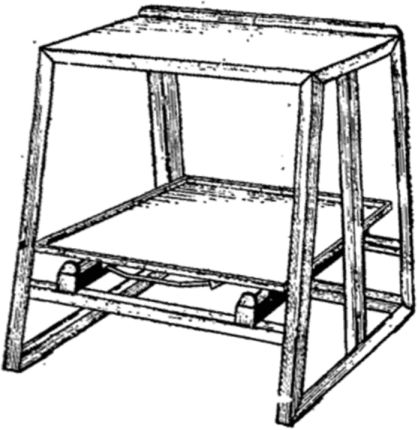

Naktinis staliukas montuojamas darbuotojo dešinėje, o kairėje - priėmimo stalas (žr. 8 pav.) dviem konteineriams. Priedai ir priedai mašinai dedami ant stovo su slankiojančia platforma (žr. 9 pav.), sumontuotą už mašinos.

Padidėjus perdirbimui skirtų dalių atsargoms, jos dedamos į stovo konteinerį arba ant padėklų mašinos gale.

Šlifuoklio darbo vietos organizavimo schema

1 - priėmimo stalas su įrankių dėžėmis; 2 - mobiliojo priėmimo stalas; 3-tabletė ruošinių brėžiniams pakabinti; 4 balansavimo įtaisas mašinų grupei

Dirbant su abrazyviniu įrankiu, saugos ir gamybinės higienos taisyklės neleidžia jo ilgai laikyti darbo vietoje, todėl į nuolatinį šlifuoklio įrankio komplektą įeina tik staklių priedai ir universalus matavimo įrankis.

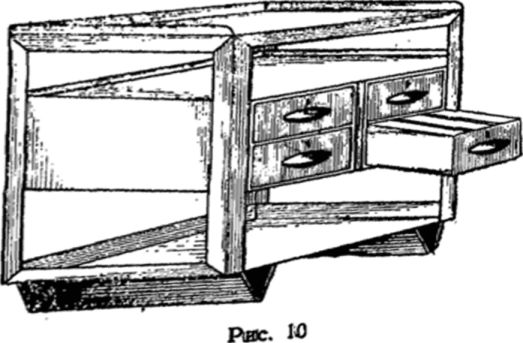

Remiantis tuo, šlifuoklio darbo vietoje yra įrengta ne įrankių spinta, o priėmimo stalas su įrankių dėžėmis (dėžių skaičius nustatomas kiekvienu konkrečiu atveju), kuriame laikomas įrankių komplektas (žr. pav.). 10).

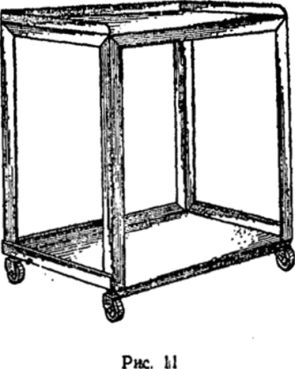

Patogumui šlifuoklio darbo vietoje įrengtas kilnojamas priėmimo stalas (žr. Ill pav.), ant kurio uždedamas darbui reikalingas įrankis.

Automatinio apdorojimo zonos išdėstymo schema

/ - vieno veleno tekinimo staklės 1A-Sh8; 2 - vieno veleno tekinimo staklės 1A124; 3 - priėmimo stalas; 4 - priėmimo stalas su įrankių dėžėmis; 5 lentynos horizontaliam strypų laikymui; 6 - reguliatoriaus spintelė

Automatinėms sekcijoms būdinga kelių mašinų priežiūra ir įrangos reguliavimas reguliatoriumi. Todėl automatinėse pūtimo sekcijose įrengta ne atskira darbo vieta, o visa aikštelė. Aprašytame plote yra sumontuota montuotojo spinta (žr. 12 pav.), priėmimo stalai (žr. 8, 10 pav.) ir lentynos strypams laikyti (žr. 10 pav.).

Priėmimo lentelės yra skirtos ant jų sudėti konteinerius su baigtomis detalėmis ir matavimo įrankiu, kuris yra būtinas darbe (manuokliai, šablonai ir kt.). Konteineris su gatavomis dalimis perkeliamas į Kokybės kontrolės skyriaus darbo vietą naudojant jura siją. Tiek strypų, kiek darbuotojui reikia pamainai, į mašiną paduodamas prieš pamainos pradžią. Strypai dedami ant lentynų, sudarytų iš dviejų arba trijų viena su kita sujungtų sekcijų. Stelažų vietą lemia įrangos konstrukcija ir patogumas pripildyti strypus į mašiną.

Viename iš vieno darbuotojo aptarnaujamų mašinų grupės priėmimo stalų yra įrankių dėžės, kuriose darbuotojas laiko reikalingus įrankius.

Darbo vietų organizacinė įranga

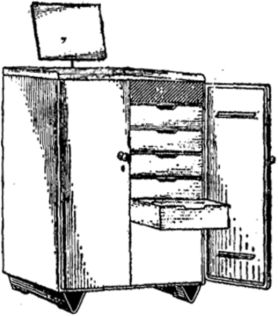

Naktinis staliukas skirtas laikyti reikalingus įrankius staklių operatorių darbo vietose, dokumentaciją ir įrangos priežiūros priemones.

Kiekvienas naktinio staliuko skyrius yra uždarytas durelėmis ir yra skirtas vienam darbuotojui. Skyriuose yra įrankių dėžės ir lentynos dokumentams, neryškiems priedams ir armatūrai, teptuvams, valymo priemonėms ir kt.

Viršutinė naktinio staliuko lentyna gali būti padengta plastiku. Skliausteliuose tvirtinama nuimama plokštė brėžiniams tvirtinti ir technologiniam procesui, pagaminta iš dekoratyvinio medžio laminuoto plastiko.

Priėmimo stalas

Viršutinėje stalo lentynoje yra konteineris su apdorotomis dalimis arba pačiomis dalimis. Jei reikia, armatūra ir priedai gali būti laikomi apatinėje lentynoje.

Atskirose darbo vietose ant stalo galima uždėti darbe naudojamą įrankį.

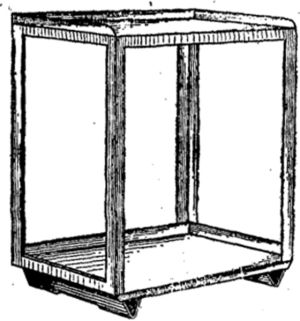

Priedų lentyna su ištraukiama platforma

Platforma juda ant ritinėlių ir turi eigos ribotuvą. Stovo detalės pagamintos iš lenkto profilio ir plieno lakšto. Viršutinė lentyna ir platforma pagaminti iš medienos, impregnuotos fenolio-formaldehido derva.

Priėmimo stalas su įrankių dėžėmis

RAŠO STALČIUS Naudojamas įrankiams laikyti, o viršutinė lentyna talpykloms su dalimis arba darbui reikalingų įrankių išdėstymui.

Konstrukcija numato galimybę sumontuoti dvi arba keturias * gyreh įrankių dėžes. Montuojant keturis stalčius, du iš jų dedami ant pakabos su bėgeliais, pritvirtintais kamuoliukais ir stelažais.

Dėžės lengvai juda ant ritinėlių ir turi eigos ribotuvą. jose gali būti montuojamos reguliuojamos pertvaros, formuojamos ląstelės ir norimo dydžio. Tarp viršutinės lentynos ir stalčių yra vietos techninei dokumentacijai. Galinėje stalo pusėje yra laikikliai, skirti tvirtinti prie dokumentų planšetės. Olika dalys gaminamos iš lenkto profilio ir plieno lakšto.

Mobilus priėmimo stalas

Stalas naudojamas ant tų darbinių tiltelių, kur dėl darbo sąlygų stacionarios biuro įrangos (įrankių spintelių ar priėmimo stalų) negalima įrengti pakankamai arti ir patogiai šalia mašinos.

Viršutinėje ir apatinėje stalo lentynose darbuotojas išdėlioja darbui reikalingą įrankį ir pasideda stalą sau patogiausioje vietoje. Stalo detalės pagamintos iš lenkto profilio ir plieno lakšto. Jei reikia, stalas gali būti aprūpintas rankena, kad būtų lengviau judėti.

Drabužinė

Ryžiai. Nr.

Spintelė susideda iš atskirų elementų (pagrindo, strėlės ir galinių rietuvių, durelių, sandėliavimo stalčių ir lentynų). Lentynos gali būti iš naujo saugomos> bet aukštis. Reguliuojamas pertvaras galima montuoti stalčiuose ir lentynose, suformuojant norimo dydžio langelius. Norėdami sutalpinti ilgą įrankį durų ertmėje, vienas. tolimi laikikliai.

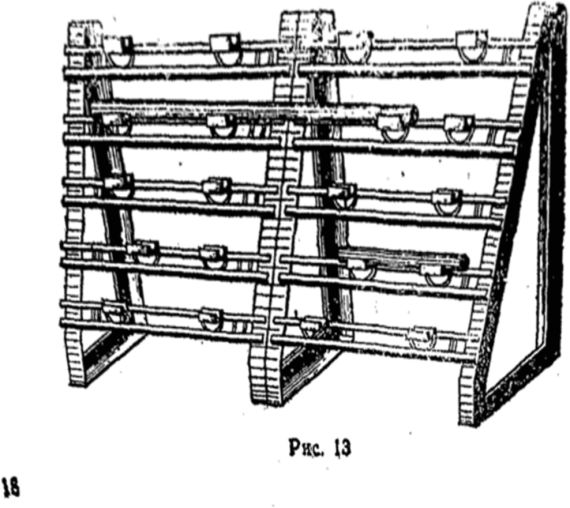

Lentynos horizontaliam strypų laikymui

Stovas turi penkis skirtinguose aukščiuose esančius bėgelius, ant kurių tvirtinamos mobilios atramos.

Strypai klojami ant atramų, kurių vieta ir skaičius nustatomi kiekvienu atveju atskirai. Dizainas numato galimybę sujungti stelažo dalis išilgai. Ant pav. 13 parodytos dvi dalys, sujungtos viena su kita.

Stovo detalės pagamintos iš lenkto profilio ir kampo. Atraminė prizmė pagaminta iš medienos, impregnuotos fenolio-formaldehido derva.

2. Laiko normų skaičiavimas

3. Apdorojimo režimų skaičiavimas

Apdorojimo režimai turėtų būti nustatomi kiekvienai operacijai atskirai, suskirstyti į perėjimus.

Apdorojimo režimų parametrai, įskaitant:

Detalių apdirbimas metalo pjovimo staklėmis - įrankio tarnavimo laikas, pjovimo gylis, pastūma, pjovimo greitis, detalės (ar įrankio) sukimosi greitis, pjovimo galia;

Suvirinimo (paviršiaus) rankinis elektros lankas - elektrodo tipas, markė ir skersmuo, suvirinimo srovės stipris, poliškumas;

Suvirinimo (paviršiaus) rankinės dujos - dujų degiklio numeris, liepsnos tipas, užpildo prekės ženklas, srautas;

Automatinis dangų uždėjimas - suvirinimo srovės stipris, dangos greitis, dangos žingsnis, nusodinamo sluoksnio aukštis vienu praėjimu, suvirinimo padėtis, užpildo medžiaga ir kt.;

Metalizavimas - elektros srovės, slėgio ir oro srauto parametrai, atstumas nuo purkštuko iki detalės, detalės sukimosi valandos-visa, padavimas ir kt.;

Galvaninė danga – atominė masė, valentingumas, elektrocheminis ekvivalentas, metalo išeiga pagal srovę, tankis ir kt.

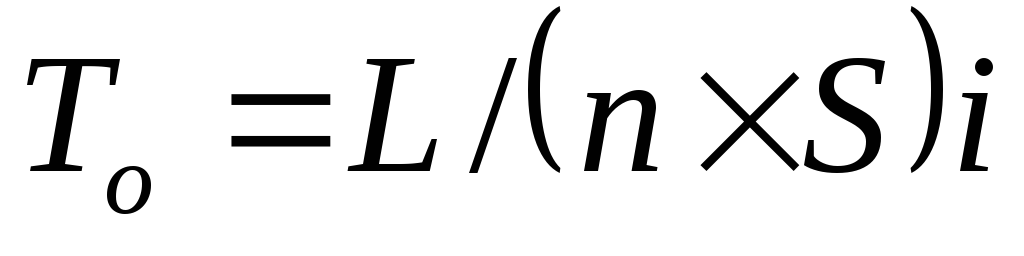

Atlikdami šį skaičiavimą, turėtumėte sutelkti dėmesį į komponentų paiešką, kad nustatytumėte pagrindinį (mašinos) laiką (T o).

Pavyzdys. Operacija 06 sukimas

kur L, - numatoma apdorojimo trukmė , mm, (pjovimo įrankio eiga)

aš- perdavimų skaičius (dažniausiai i = I);

n, - suklio apsisukimų dažnis, aps./min (detalės arba įrankio apsisukimų skaičius),

S - pjovimo įrankio pastūma mm/aps. Daugiau informacijos rasite L-3.

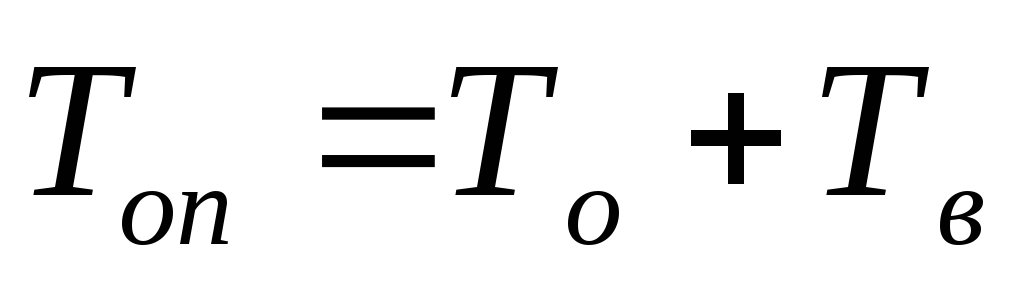

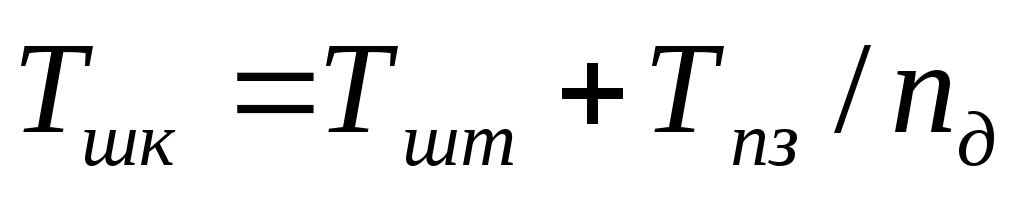

Kurso projekte būtina nustatyti laiko normas anksčiau pasirinktoms 2 - 3 operacijoms (priešingai). Laiko norma (T n) nustatoma taip:

T n \u003d T o + T į \u003d T papildomas +

čia T 0 – pagrindinis laikas (laikas, per kurį keičiasi detalės forma, dydis, struktūra ir kt. Mašinos laikas (To) nustatomas skaičiavimu);

T in - pagalbinis laikas (laikas, užtikrinantis pagrindinio darbo atlikimą, t.y. detalės montavimui, išlyginimui ir išėmimui, duomenų pavertimui, matavimui ir pan. (Tv) nustatomas iš lentelių);

T papildomas - papildomas laikas (laikas darbo vietos priežiūrai, pertrauka poilsiui ir kt.)

Kur K yra papildomo laiko procentas, paimtas pagal lentelę. (L-3, p.47, 7 lentelė);

T p-z - paruošiamasis - galutinis laikas (Laikas gauti užduotį, susipažinti su brėžiniu, įrankio paviršius ir pan. (T p-z) nustatomas pagal lenteles)

X – gamybinės dalių partijos dydis (žr. šio vadovo skyrių Nr. 2).

Jūs turite žinoti, kad:

![]()

Kur Tsht - gabalo laikas.

Išsamią informaciją apie Tn nustatymą rasite L-3, o.12-15 ir kt.

Kurso projekte (taip pat ir P kontroliniame darbe) laiko spragų apibrėžimas turėtų būti atliktas taip.

1 pavyzdys. Nustatykite tekinimo laiką (Tsht).

automobilio ZIL-431410 vairo kaklelio srieginis kaklelis po padangos.

Operacija 06 sukimas. Apdorojimas atliekamas nuo D = 40 mm iki

d = 36 mm ilgio l = 30 mm. Įranga: varžtų pjovimo staklės 1K62,

Pradiniai duomenys

1.1. Detalė – pasukamas kumštis, srieginis tekinimas. kaklas: D = 40; d=36; l = 30.

1.2. Medžiaga - plienas, 40X.

1.3. Kietumas – HB 241...285,

1.4. Dalies svoris iki 10 kg.

1.5. Įranga - sraigtinio pjovimo staklės 1K62.

1.6. Pjovimo įrankis yra kiauras pjoviklis su T15K6 plokšte.

1.7. Dalies montavimas – centruose.

1.8. Apdorojimo sąlygos – be aušinimo.

2.1. Nustatykite dalį į centrą.

2.2. Pasukite srieginį kaklelį.

2.3. Pašalinti detales.

3. Leidimų apskaičiavimas ( h) perdirbimui

h = = =2,0

4.1. Nustatykite apdorojimo trukmę ( L)

L = l + y = 30 + 3,5 = 33,5 mm

kur l = 30(srieginio kaklo ilgis) ;

y = 3,5(pjaustytuvo pjūvio ir viršijimo vertė, L-3, p. 74, 38 lentelė).

4.2. Nustatykite praėjimų skaičių ( i) :

i = = = 1,

kur h = 2(perdirbimo pašalpa),

t- pjovimo gylis.

Grubinant, pageidautina pašalinti visą priedą vienu praėjimu, todėl priimame t=h=2

4.3. Mes nustatome teorinį (lentinį) pjaustytuvo pastūmą ( S)

S= 0,4 - 0,5 mm/aps(L-3, o. 56, tab. 8.)

4.4. Nustatykite tikrąjį išilginį pastūmą ( S

S = 0,43, mm/aps.

4.5. Nustatykite pjovimo greitį ( V) lentelė.

V = 143, m/min(L-Z, p. 57, tab. 11).

4.6. Taisymas V atsižvelgiant į detalės apdirbimo sąlygas.

V = V . Į . Į . Į . K \u003d 143. 1.44. 0.7. 1.0 . 1,0 = 144,2 m/min.,

kur K = 1,44(L-Z, p. 57, tab. 12);

K = 0,7(- "- p. 58, lentelė. 14);

K = 1,0(- "- p. 59, tab. 15);

K = 1,0(- "- p. 59, tab. 16).

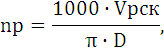

4.7. Nustatykite dalies apsisukimų skaičių ( n)

n==  = 1147,6 aps./min

= 1147,6 aps./min

4.8. Nustatykite tikrąjį detalės apsisukimų skaičių ( n) pagal mašinos pasą (žr. priedą)

n = 1000 aps./min.

5. Laiko normų skaičiavimas

5.1 nustatyti pagrindinį laiką (iki)

5.2 Nustatykite papildomą laiką (TV)

TV \u003d T rinkinys + T pr \u003d 0,48 + 0,7 \u003d 1,18, min.

Kur T nustatytas \u003d 0,48 min - detalės montavimo ir išėmimo laikas (L-3, p. 77, tab. 43)

T pr \u003d 0,5-0,8 - laikas, susijęs su perėjimu (L-3, lentelė. 44)

5.3 Papildomo laiko apibrėžimas (T pridėti)

5.4 Nustatykite gabalo laiką (Tsht)

Tsht \u003d Į + TV + Tdop \u003d 0,08 + 1,18 + 0,16 \u003d 1,42 min

Tsht = 1,42 min

Gręžimo darbų techninis reglamentas

Laiko norma:

Tn \u003d Į + Tv + Td +

Kur To yra pagrindinis laikas.

Čia L yra apdorojimo ilgis, mm L = l + y

l yra apdirbto paviršiaus ilgis pagal detalųjį brėžinį; y - grąžto įsiskverbimo ir viršijimo dydis (gremžtuvas, grimzlė)

i yra perėjimų skaičius (arba skylių skaičius vienoje dalyje);

Pašarų paso vertė, mm/aps.

Pastūmą parinkite pagal lenteles, atsižvelgdami į ruošinio medžiagą, įrankio pjovimo dalies medžiagą ir reikiamą apdailą. Suderinti su mašinos paso duomenimis (žr. priedą) Priimti pagal mašinos pasą (žr. priedą)

P P - mašinos suklio greičio paso reikšmė (žr. priedą)

Pasirinkite raidos greičio lentelės reikšmę

Priskirti pataisos koeficientą;

K 1 - (K m) - priklausomai nuo detalės medžiagos;

K 2 - (K mr) - priklausomai nuo įrankio pjovimo dalies medžiagos

K 3 - (K x) - priklausomai nuo paviršiaus būklės

K 4 - (K oh) - priklausomai nuo aušinimo.

Pataisytas pjovimo greitis:

Mašinos suklio greičio apskaičiavimas:

D - įrankio skersmuo, mm

Suderinti su mašinos P P paso duomenimis (žr. priedą)

T in – pagalbinis, min

![]()

Pagalbinis išmontavimo ir montavimo laikas. Priklauso nuo montavimo ir tvirtinimo būdo

Pagalbinis perėjimo laikas

Pagalbinis matavimo laikas. Priklauso nuo įrankio tipo (žr. 58-60 psl.)

Priskirta esant matavimo perėjimams;

Т g - papildomas laikas, min

![]()

K yra papildomo laiko procentas. Gręžimo darbams K = 6 % (L-3, p. 47, t. 7)

T p.z. - paruošiamasis - galutinis laikas, min. Montuojama ant dalių partijos, priklauso nuo apdorojimo tipo ir dalies montavimo būdo

X – detalės gamybos partijos dydis

2 PAVYZDYS Nustatykite skylių gręžimo smeigėms tvirtinti galinio rato stebulėje nuo d = 20,08 iki D = 26 mm skersmens 20 m ilgio gabalo trukmę Medžiaga - KCh-35 ketus. Įranga vertikali - gręžimo staklės modelis 2H-135

Papildoma informacija:

Skylių skaičius - 6;

Pjovimo įrankių grąžtas pagamintas iš P9 plieno

1. Pjovimo gylis

Perėjimų skaičius – vienas; skylių skaičius dalyje - 6.

2 pavara min/aps.

![]() (L-3, b. l. 66, tab. 28).

(L-3, b. l. 66, tab. 28).

Pagal mašinos pasą = 0,56 mm / aps. (žr. priedą)

3. Pjovimo greitis m/min.

Lentelė \u003d 17 m / min (L-3, p. 67, tab. 30)

Pjovimo greičio korekcija:

K m = 065 - priklausomai nuo apdorojamos medžiagos;

K mr \u003d 1,00 - priklausomai nuo pjovimo medžiagos

K x = 0,75 - priklausomai nuo apdoroto paviršiaus būklės;

K oh = 1,0 - priklausomai nuo aušinimo buvimo.

Žr. L-3, p. 57-59.

Sureguliuokite pjovimo greitį:

17 . 0,65. 1.0 . 0,75. 1,0 = 8,28 (m/min)

4. Mašinos suklio greitis

Pagal mašinos pasą N p \u003d 90 (rpm), žr. priedą.

5. Numatomas apdorojimo ilgis L p = l + y

y = 12 mm (L-3, p. 102, tab. 64)

L p \u003d 20 + 12 \u003d 32 mm.

6 Pagrindinis laikas, min.

7. Palaikymo laikas

0,10 + 5 . 0,04 = 0,40 min (L-3, 103 p., 66 skirtukas)

8. Papildomas laikas

K \u003d 6 % (L-3, p. 47, 7 lentelė)

9. Kūrinio laikas

Tsht \u003d Į + TV + Tg \u003d 3,81 + 1,50 + 0,32 \u003d 5,53

Frezavimo darbų techninis reglamentas

Laiko pavadinimas:

Tai pagrindinis laikas, min

Kur L yra apdorojimo ilgis, mm. L = l + y

Sl - apdirbamo paviršiaus ilgis pagal detalųjį brėžinį

Sy – įstūmimo ir perpildymo kiekis priklauso nuo sriegio tipo

Si – grynas pravažiavimas (įskilimų skaičius arba apdirbtų paviršių skaičius)

Minutės padavimas, mm / min (pagal stonkos pasą)

![]()

Pašarų vertė lentelėje, mm / aps. Jis parenkamas atsižvelgiant į ruošinio medžiagą, įrankio pjovimo dalies medžiagą, reikiamą apdorojimo dažnumą ir frezavimo tipą.

Sukimosi dažnio aps./min paso reikšmė (žr. priedą)

Priskirkite korekcijos koeficientus

Sureguliuokite pjovimo greitį

Nustatykite apskaičiuotą mašinos suklio apsisukimų skaičių

D - frizo skersmuo, mm

Sukimosi dažnis turėtų būti suderintas su mašinos paso duomenimis n n . Minutės tiekimo vertės apskaičiavimas

![]()

Suderinkite minučių tiekimą su mašinos paso duomenimis (žr. priedą)

T in - pagalbinis laikas nustatomas pagal lenteles, atsižvelgiant į pjūvio ir detalės išėmimo laiką, sukimąsi ir kt.

Tdop – papildomas laikas.

Jis nustatomas taip pat, kaip ir ankstesniuose skaičiavimuose, atsižvelgiant į K = 7% - frezavimo darbams.

3 PAVYZDYS. Nustatykite automobilio ašies veleno įpjovų frezavimo gabalo laiką. Spline kaklelis po dangos paverčiamas iki 54 mm skersmens. Lizdų skaičius - 16, ilgis - 85 mm, vidinis skersmuo - 46 mm. Įranga - horizontaliai - frezavimo staklės modelis 6M82G.

Papildoma informacija:

Dalies medžiaga - plienas 45; = 700 MPa

Įrankis - diskinis pjoviklis, kurio skersmuo D f = 65 mm, dantų skaičius - 14, pjovimo medžiaga - greitaeigis plienas R9

- Pjovimo gylis

Perėjimų skaičius i = 16 (pagal lizdų skaičių)

2. Tiekimas vienam pjaustytuvo apsisukimui

![]()

3. Pjovimo greitis, m/min. Lentelinis.

![]() (L-3, p.10, tab.74)

(L-3, p.10, tab.74)

4. Pjovimo greičio korekcija

Kur K 1 \u003d 0,51 (L-3, p. 57, 12 lentelė)

K 2 \u003d 0,7 (L-3, p. 58, 14 lentelė)

K 3 \u003d 1,0 (L-3, p. 59, 15 tab.)

5. Mašinos suklio greitis

6. Minutinė pavara, S m , mm/min.

Pagal mašinos pasą = 125 mm / min. (žr. priedą)

7. Numatoma apdorojimo trukmė

L p \u003d l + y \u003d 85 + 17,5 \u003d 102,5 mm

kur l yra plyšių ilgis;

y - pjovimo laiko (l 1) ir pjoviklio galios (l 2) padidėjimas - viršijimas;

l 1 = 15 (L-3, 114 p., 79 lentelė)

l 2 = 2,5 (L-3, 114 p., 79 lentelė)

8. Reguliarus laikas

9. Pagalbinis laikas

T in \u003d T oy in + T pr in \u003d 0,6 + 3,8 \u003d 4,4, min.

Тоу в = 0,6 (L-3, p. 115, tab. 81).

T pr in \u003d 0,8 + 0,2. (n - 1) = 0,8 +0,2. (16–1) = 3,8,

Kur n = 16 (laiko tarpsnių skaičius).

10. Papildomas laikas

T pridėti \u003d

Kur K \u003d 7% (L-3, p. 47, 7 lentelė).

11. Kūrinio laikas

T vnt \u003d T o + T į + T papildomas \u003d 13,12 + 4,40 + 1,23 \u003d 18,75, min. T vnt = 18,75, min.

Šlifavimo darbų techninis reglamentas.

Cilindrinis išorinis šlifavimas su kryžminiu padavimu ant dvigubo stalo eigos

reguliarus laikas

![]()

čia L p yra lentelės eigos ilgis, kai apskritimas išeina į abi puses L p \u003d l + B

l - apdirbamo paviršiaus ilgis, mm

B - šlifavimo disko plotis (aukštis), mm

Kai apskritimas išeina viena kryptimi L p \u003d l + B / 2

Šlifuojant nepaliekant apskritimo L p \u003d l - B

z - apdirbimo pašalpa vienoje pusėje, mm

n ir - ruošinio sukimosi greitis, aps./min

v ir - gaminio greitis, m/min.

D - ruošinio skersmuo, mm

Suderinkite greitį su mašinos vardinės lentelės duomenimis n ir

S pr - išilginė pastūma, mm / aps

S t – šlifavimo gylis (kryžminė pastūma)

K - koeficientas, atsižvelgiant į ratų susidėvėjimą ir šlifavimo tikslumą

K = 1,1-1,4 grubiam šlifavimui

K = 1,5-1,8 smulkiam šlifavimui

Išorinis cilindrinis giluminis šlifavimas

S p - radialinė pastūma, mm/aps

Apvalus vidinis šlifavimas

L p \u003d l m - 1 / 3V - kiaurymėms

L p \u003d l m - 2 / 3V - aklinoms angoms

Z - apdirbimo pašalpa, mm

Cilindrinis becentris šlifavimas su išilginiu padavimu

l m - poliruoto gaminio ilgis, mm

S pr.m – minutinė išilginė pastūma mm/min

Apvalus becentris giluminis šlifavimas

Jhd t vr \u003d 0,01–0,02 min – pasinerimo laikas

Z - nuolaida skersmeniui, mm

S ppm – skersinis minutinis padavimas. mm/min

Kur S p - racionalus perdavimas mmob

П - šlifavimo disko sukimosi dažnis, aps./min

U cr - apskritimo greitis m / s

D – apskritimo skersmuo (imkite D = 300 mm)

Nustatykite gabalo trukmę (T vnt.), skirtą smulkiam kaklo šlifavimui po automobilio ZIL-431410 vairo rankenos išoriniu guoliu. Šlifavimo pašalpa 0,017 Įranga - apskrito šlifavimo staklės modelis 3B151. Kaklo ilgis l = 28, skersmuo D = 39,997, d = 39980

1. Pradiniai duomenys

1.1 Detalė: ZIL automobilio pasukamas šarnyras - 431410. D = 39,997, d = 39980, l = 28, z = 0,017

Apdorojimo režimų ir laiko standartų skaičiavimas

L-4 pateikiamos rekomendacijos, kaip apskaičiuoti pagrindinių remonto darbų rūšių laiko normatyvus su pavyzdžiais. Pamatiniai duomenys pateikiami pagal L-4 žinyną. Tai neatmeta galimybės naudoti kitą informacinę literatūrą apie remonto darbų normavimą.

Tekinimo darbų techninis reglamentas

Laiko norma:

kur T o – pagrindinis laikas (mašina), ![]()

L p - numatomas apdorojimo ilgis, mm. Jis nustatomas atsižvelgiant į tekinimo tipą (tekinimas, gręžimas, galų pjovimas, griovelių pjovimas).

čia l yra apdirbto paviršiaus ilgis pagal detalųjį brėžinį;

y yra pjaustytuvo pjūvio ir eigos vertė;

i – praėjimų skaičius (dažniausiai i=1);

S p apie - pašarų paso vertė, mm / aps.

Pastūmą S p o pasirinkite pagal lenteles, atsižvelgdami į ruošinio medžiagą, įrankio pjovimo dalies medžiagą ir reikiamą apdailą.

Apdorodami nelygius ir pertrūkius paviršius, sumažinkite lentelės padavimo vertę 20–35%. S p apie suderinkite su mašinos paso duomenimis (žr. priedą). Paimkite S p maždaug = ... mm / aps.

N p - mašinos suklio greičio paso reikšmė;

pasirinkti pjovimo greičio V p t lentelę;

priskirkite pataisos koeficientus:

K m - priklausomai nuo ruošinio medžiagos;

K mr - priklausomai nuo įrankio pjovimo dalies medžiagos;

K x - priklausomai nuo apdoroto paviršiaus būklės;

K oh - priklausomai nuo aušinimo prieinamumo;

Sureguliuokite pjovimo greitį:

V r ck \u003d V r t ∙K m ∙K ponas ∙K x ∙K oh;

Nustatykite apskaičiuotą mašinos suklio greičio vertę:

kur D yra ruošinio skersmuo.

Suderinti su mašinos paso duomenimis n p.

T in – pagalbinis laikas, min.

T in \u003d T in su + T in pr + T meas, min.

T in su - pagalbinis detalės montavimo ir išėmimo laikas, priklauso nuo montavimo ir tvirtinimo būdo;

T in pr - pagalbinis praėjimo laikas;

T in meas – pagalbinis laikas matavimams, priklauso nuo matavimo metodo.

Priskiriama, kai yra matavimo perėjimas.

T d - papildomas laikas, min.

T d ![]()

kur K yra viršvalandžių procentas. Tekinimo darbams K=8%;

T p.z. - parengiamasis ir paskutinis laikas. Jis montuojamas ant dalių partijos, atsižvelgiant į apdorojimo tipą ir dalies montavimo būdą;

P p - gamybinės dalių partijos dydis.

1 pavyzdys Nustatykite srieginio kakliuko pasukimo laiką po to, kai jis yra pritvirtintas prie automobilio ZIL-4314.10 ašies. Apdorojama nuo D=42 mm iki D=36 mm, l=32 mm ilgio. Įranga: varžtų pjovimo staklės 1K62.

Papildoma informacija:

Pjovimo įrankis yra kiauras pjoviklis su kietai tirpstančia plokšte T5K10;

Apdorota medžiaga - plienas 40X;

B c \u003d 400 MPa.

Sprendimas:

1. Pjovimo gylis

![]()

Praėjimų skaičius i=1.

2. Tiekimas S, mm/aps. su grubiu tekinimo ir pjovimo gyliu t=3 mm ir b c =400 MPa.

Lentelės vertė S t \u003d 0,3-0,6 mm / aps.

Pagal mašinos pasą S p apie =0,3 mm / aps.

3. Pjovimo greitis V, m/min.

Lentelės vertė V t \u003d 198 m / min.

Pjovimo greičio korekcija:

K m \u003d 1,65 - priklausomai nuo apdorojamos medžiagos;

K mr \u003d 0,95 - priklausomai nuo pjaustytuvo medžiagos;

K x \u003d 0,65 - priklausomai nuo apdoroto paviršiaus būklės;

K oh \u003d 1,0 - priklausomai nuo aušinimo.

Pataisytas pjovimo greitis:

V p ck \u003d 198 ∙ 1,65 ∙ 0,95 ∙ 0,65 ∙ 1,0 \u003d 201,74 m / min.

4. Dalies sukimosi greitis n, rpm:

Pagal mašinos pasą n p \u003d 1600 aps./min. (žr. priedą)

5. Numatoma apdorojimo trukmė

L p \u003d l + y \u003d 32 + 5 \u003d 37 mm,

kur y = 5 mm.

6. Pagrindinis (mašinos laikas):

![]()

7. Pagalbinis laikas.

2.8.1 Universalių mašinų su rankiniu valdymu operacijų normavimas.

Pagrindinio (technologinio) laiko apibrėžimas.

Pagrindinis laikas nustatomas pagal skaičiavimo formules atitinkamam darbų tipui ir kiekvienam technologiniam perėjimui (T o1, T o2, ..., T o n).

Pagrindinis (technologinis) operacijos laikas:

čia n yra technologinių perėjimų skaičius.

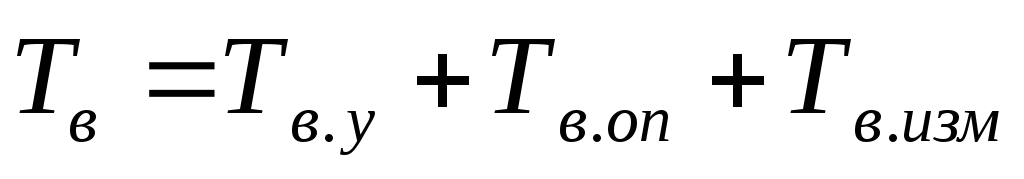

Pagalbinio laiko apibrėžimas.

Įrenginiams, skirtiems atlikti vieno perėjimo darbus pastoviais režimais per vieną operaciją (daugiapjovio pjovimo, hidrokopijavimo, krumpliaračio pjovimo, prapjovimo, sriegimo staklės), operacijos pagalbinis laikas T nurodomas, įskaitant laiką, per kurį reikia sumontuoti ir nuimti. ruošinys.

Pagalbinis operacijos laikas nustatomas pagal formulę:

kur t burna – detalės montavimo ir nuėmimo laikas, nurodytas pagal tvirtinimo tipą, neatsižvelgiant į mašinų tipus, min;

t juosta – laikas, susijęs su perėjimu, nurodytas pagal mašinų tipus, min;

t' juosta - laikas, neįtrauktas į laiko kompleksą, susietą su perėjimu, min;

t meas – kontrolinių matavimų laikas pasibaigus paviršiaus apdorojimui. Kontrolinių matavimų laikas įskaitomas tik tais atvejais, kai jis nesutampa su pagrindiniu laiku arba neįeina į laiko kompleksą, susijusį su perėjimu, min;

Kt in - pagalbinio laiko pataisos koeficientas, min.

Veikimo laiko apibrėžimas:

, min

, min

kur T apie - pagrindinis apdorojimo laikas;

T in - pagalbinis apdorojimo laikas, min.

Laiko darbo vietos priežiūrai ir asmeniniams poreikiams nustatymas.

Darbo vietos priežiūros, poilsio ir asmeninių poreikių laikas nustatomas procentais nuo darbo laiko pagal normatyvinius žinynus.

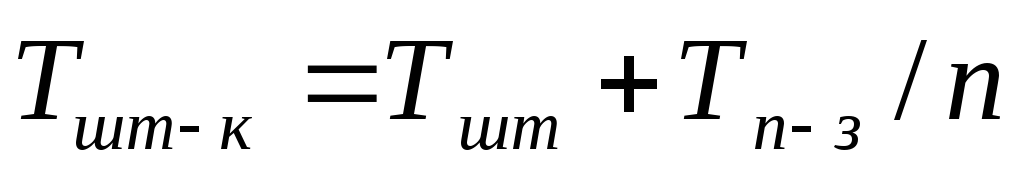

Standartinis laikas:

kur α obs ir α voln yra darbo vietos aptarnavimo laikas ir laikas poilsiui bei asmeniniams poreikiams, išreikštas darbo laiko procentais.

Pasiruošimo galutinio laiko apibrėžimas.

Paruošiamasis ir galutinis laikas T pz normalizuojamas dalių partijai, o dalis jo vienai daliai įskaičiuojama į vieneto skaičiavimo laiką:

, min

, min

kur n d yra partijos dalių skaičius.

2.8.2 Universaliųjų ir universalių CNC staklių operacijų normalizavimas.

Laiko norma ir jos komponentai:

, min

, min

kur T tsa - mašinos automatinio veikimo pagal programą ciklo laikas, min.

, min

, min

kur T o - pagrindinis (technologinis) vienos dalies apdorojimo laikas nustatomas pagal formulę:

, min

, min

čia L i – įrankio ar detalės nueito kelio ilgis pastūmos kryptimi apdorojant i-tą technologinę atkarpą (atsižvelgiant į įdubimą ir viršijimą), mm;

S mi - minutinis padavimas i-toje technologinėje atkarpoje, mm/min;

Tm-v - mašinos pagalbinis laikas pagal programą (detalės ar įrankio tiekimui iš pradinių taškų į apdirbimo zonas ir įtraukimui, įrankio dydžio nustatymui, įrankio keitimui, pastūmos dydžio ir krypties keitimui), technologinių pauzių laikas, min.

, min

, min

kur T v.y – detalės montavimo ir nuėmimo laikas rankiniu būdu arba keltuvu, min;

T v.op - pagalbinis laikas, susijęs su operacija (neįtrauktas į valdymo programą), min;

Т v.meas – pagalbinis nepersidengimo laikas matavimams, min;

K t in - rankinio pagalbinio darbo atlikimo laiko pataisos koeficientas, priklausomai nuo ruošinių partijos;

α tech, α org, α otd - laikas techninei, organizacinei darbo vietos priežiūrai, poilsiui ir asmeniniams poreikiams vieno langelio aptarnavimui, % veiklos laiko.

Mašinos nustatymo laiko norma pateikiama kaip laikas, skirtas parengiamiesiems ir baigiamiesiems dalių partijų apdorojimo darbams, neatsižvelgiant į partijos dydį, ir nustatoma pagal formulę:

kur T p-31 - užsakymo, technologinės dokumentacijos gavimo darbo pradžioje ir pristatymo pamainos pabaigoje laiko norma, min; T p-31 = 12 min;

T p-32 - mašinos, armatūros, įrankio, programinės įrangos įrengimo laiko norma, min;

T pr.arr - bandomojo apdorojimo laiko norma (pirmos dalies), min.

Techninis reglamentas.

Techninis standartizavimas atliekamas operacijoms 005 „Tekinimo staklės su PU“ ir operacijoms 030 „Kompleksas su PU“.

1. Operacija 005 "Tekinimas su PU".

1.1 Pagrindinis (technologinis) apdorojimo laikas kiekvienam perėjimui nustatomas pagal formulę:

, min

, min

, min

, min

kur l pjauna - pjovimo ilgis, mm

y, ∆ - pastūmos arba viršijimo vertė, mm

L – įrankio pjovimo dalies kelio ilgis, mm.

L 1 \u003d (113-70) / 2 + (65-33) / 2 + 4 \u003d 42 mm;

L 2 \u003d 35 + 5 +2 + 4 + 2,5 + 4 \u003d 57 mm;

L 3 \u003d (113-70) / 2 + 4 \u003d 11 mm;

L 4 \u003d 57 + 4 \u003d 61 mm;

L 5 \u003d 57 + 4 + 1 + 4 \u003d 66 mm.

T o1 \u003d 42 / (0,6 × 315) \u003d 0,22 min;

T o2 \u003d 51 / (0,6 × 500) = 0,27 min;

T o3 \u003d 11 / (0,15 × 500) = 0,14 min;

T o4 \u003d 61 / (0,3 × 800) = 0,25 min;

T o 5 \u003d 66 / (0,15 × 1250) \u003d 0,35 min.

1.2 Pagrindinis vienos operacijos apdorojimo laikas nustatomas pagal formulę.