Página

7

El grado de división de la operación en elementos laborales depende del propósito del análisis y la precisión requerida de los resultados de la investigación. Por lo tanto, el tipo de producción afecta significativamente el grado de división de la operación al momento de racionar los costos de mano de obra para su implementación.

Existen los siguientes métodos para determinar las normas de tiempo:

1. Experimental-estadístico - caracterizado por el hecho de que las normas de tiempo para una operación o trabajo se determinan como un todo, sin análisis elemento por elemento y diseño de condiciones óptimas, modos y métodos de trabajo. Este método de racionamiento no asegura el carácter científico y progresivo de las normas, no permite identificar las reservas de producción existentes y no contribuye a aumentar la productividad de los trabajadores. El método experimental-estadístico se basa en dos métodos: experimental y estadístico. El método experimental se basa en la experiencia del capataz y el evaluador, y el método estadístico, por regla general, se basa en informes y datos estadísticos sobre el tiempo real dedicado a un trabajo realizado de manera similar.

2. Método analítico. Con este método, el plazo de una operación se fija en el siguiente orden: la operación se divide en sus elementos constitutivos; para cada elemento determinar los factores que afectan el momento de su implementación; desarrollar una composición racional de la operación, la secuencia de elementos laborales y tecnológicos y las condiciones necesarias para su implementación; determinar la duración de los elementos individuales y la operación en su conjunto.

El método analítico tiene dos variedades: analítico-investigación y analítico-calculativo, cuya diferencia radica en el método para determinar el tiempo empleado. Con el método de investigación analítica, el tiempo dedicado a una operación se determina a partir de la medición del tiempo dedicado a la observación directa en el lugar de trabajo (observaciones cronométricas, fotografía del tiempo de trabajo, autofotografía, etc.). Con el método analítico-calculativo, los costos de tiempo se calculan de acuerdo con los estándares para los modos de operación de los equipos y el tiempo, así como también de acuerdo con las fórmulas de dependencia del tiempo con los factores de duración. El método analítico-cálculo permite reducir la complejidad de la fijación de normas, ya que no hay necesidad de observaciones, sin embargo, se reduce la precisión de las normas para un lugar de trabajo en particular. Para mejorar la precisión en los cálculos, la normativa prevé factores de corrección.

3. Método tabular o ampliado, cuando el tiempo por unidad de trabajo se determina a partir de tablas especiales.

Racionamiento del proceso tecnológico

Al racionar el trabajo de los trabajadores, se utilizan los siguientes tipos de normas de costos laborales: la norma de tiempo, la norma de producción.

La norma del tiempo es la cantidad de tiempo de trabajo dedicado a realizar una unidad de trabajo por un empleado o un grupo de empleados (en particular, un equipo) de calificaciones apropiadas en ciertas condiciones organizativas y técnicas.

La tasa de producción es la cantidad establecida de trabajo (el número de unidades de producción) que un empleado o un grupo de empleados (en particular, un equipo) de calificaciones apropiadas debe realizar por unidad de tiempo de trabajo en ciertas condiciones organizativas y técnicas .

Existe una relación inversa entre la norma de tiempo y la norma de producción, es decir, con una disminución en la norma de tiempo, la norma de producción aumenta. Estas cantidades no cambian en la misma medida: la tasa de producción aumenta en mayor medida que la tasa de tiempo disminuye.

Se establece un plazo técnicamente justificado sobre la base de un estudio integral y racionalización del proceso de trabajo. Al mismo tiempo, se proporciona un proceso tecnológico óptimo para las condiciones de producción dadas, que se caracteriza por una estructura racional, el uso de tecnología avanzada, el uso de elementos de equipo tecnológico rentables y productivos (equipos, herramientas, accesorios) y Modos de procesamiento con base científica.

En el proyecto del curso, se normalizará la operación del proceso tecnológico por el método analítico y de cálculo, utilizando estándares generales de ingeniería para tiempos auxiliares, para el servicio del lugar de trabajo y trabajos preparatorios y finales realizados en máquinas para corte de metales de mediana y gran escala. producción (1984).

Los mapas de normalización y el proceso tecnológico de procesamiento de la pieza se encuentran en el apéndice.

La estructura de la norma de tiempo técnicamente justificada Hvr incluye solo aquellas categorías de tiempo de trabajo que son necesarias para realizar un trabajo determinado (operación) en condiciones normales de producción. Estos incluyen: tiempo principal to, tiempo auxiliar no superpuesto, tiempo para mantenimiento organizativo y técnico del lugar de trabajo tobl, tiempo de pausas normalizadas para descanso y necesidades personales trel, tiempo preparatorio y final Tpz:

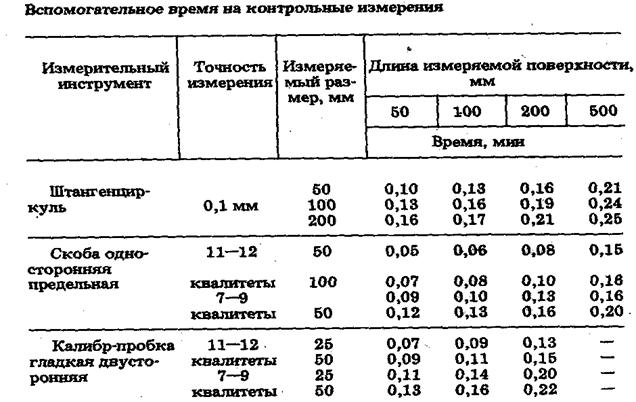

La norma técnica del tiempo comprende sólo una parte del tiempo auxiliar que no está cubierta por otros elementos de la operación. El tiempo auxiliar, según el contenido específico de la operación, comprende: el tiempo de instalación y desmontaje de la pieza - Tust; el tiempo asociado a la implementación de la transición tecnológica - Ttrans; tiempo para realizar mediciones de control, teniendo en cuenta el coeficiente de frecuencia de medición (cuando sea necesario) - Tcontr.

El tiempo de control se compara con el tiempo principal (máquina) mediante una transición de mayor duración. Si es mayor que el tiempo de máquina, entonces el tiempo de control se incluye en el tiempo auxiliar no superpuesto. Si el tiempo de control es menor que el tiempo principal, se refiere al auxiliar superpuesto.

La suma del tiempo principal y auxiliar que no se superponen para la operación forma el tiempo operativo preliminar:

![]() .

.

El tiempo de preparación y final se determina sobre la base de los estándares generales de construcción de máquinas, según el tipo de equipo, la complejidad de la instalación, la cantidad de herramientas utilizadas, etc. Incluye el tiempo de montaje del equipo, el tiempo de recepción y entrega de la herramienta.

Dentro de la plena norma técnicamente justificada de tiempo, el llamado. la norma del tiempo por pieza Tsht, que expresa el tiempo dedicado a la fabricación de cada unidad individual de producción. Se compone de tiempo principal, tiempo auxiliar, tiempo de servicio al lugar de trabajo y pausas para descanso y necesidades personales.

En las condiciones de producción en masa, el tiempo de pieza preliminar se determina primero:

![]()

Luego se determina la duración del procesamiento de un lote de piezas en turnos:

donde - tiempo de pieza preliminar (sin tener en cuenta el coeficiente de tiempo auxiliar KTvn), min;

Las normas tecnológicas de tiempo en las condiciones de producción a pequeña escala están determinadas por el método de cálculo y análisis.

Tiempo de pieza: tiempo dedicado a la operación. Consta de los siguientes componentes (min): T w \u003d T sobre + T en + T sobre + T por,

donde: T o - tiempo tecnológico (básico) dedicado directamente al procesamiento de la pieza de trabajo, es decir, a cambiar su forma, dimensiones, propiedades, etc.;

T in - tiempo auxiliar dedicado a acciones auxiliares del trabajador, directamente relacionadas con el trabajo principal (instalación, fijación y extracción de la pieza, control del tanque, medición de la pieza;

T aproximadamente: el tiempo de mantenimiento del lugar de trabajo, dedicado al cuidado de su lugar de trabajo, relacionado con esta operación. El tiempo de mantenimiento del puesto de trabajo se compone del tiempo de mantenimiento organizativo (inspección y prueba de equipos, disposición y limpieza de herramientas, lubricación, limpieza de la máquina) y el tiempo de mantenimiento (regulación y ajuste de la máquina, cambio y ajuste de herramientas de corte). , preparación de muelas abrasivas, etc.);

T lane - el tiempo de las pausas en el trabajo, dedicado al descanso (si es necesario de acuerdo con las condiciones de trabajo) y las necesidades naturales. La suma del tiempo principal y auxiliar se denomina tiempo operativo, es el componente principal del tiempo por pieza.

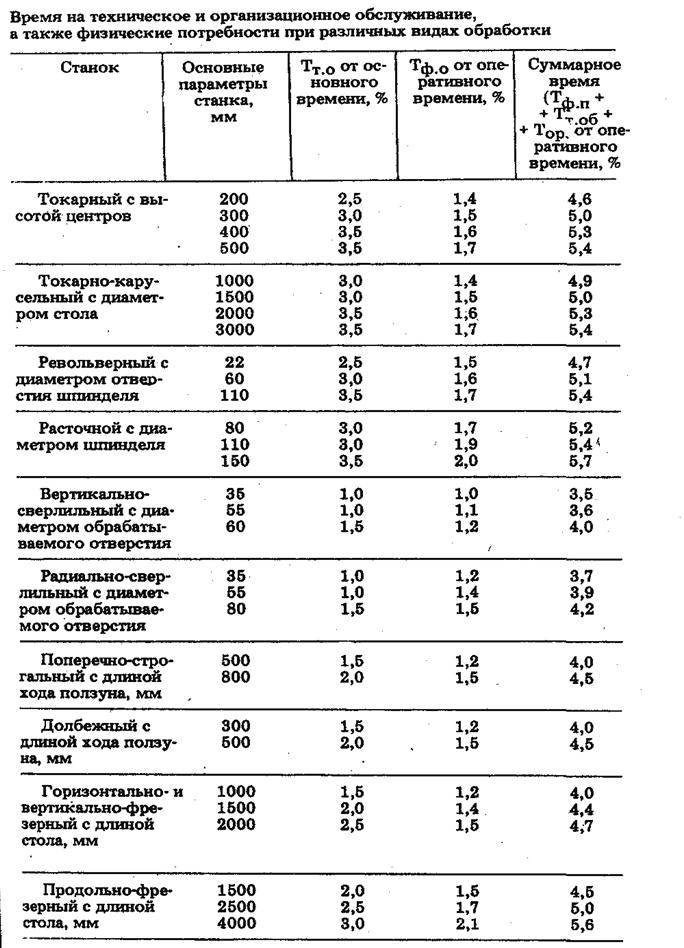

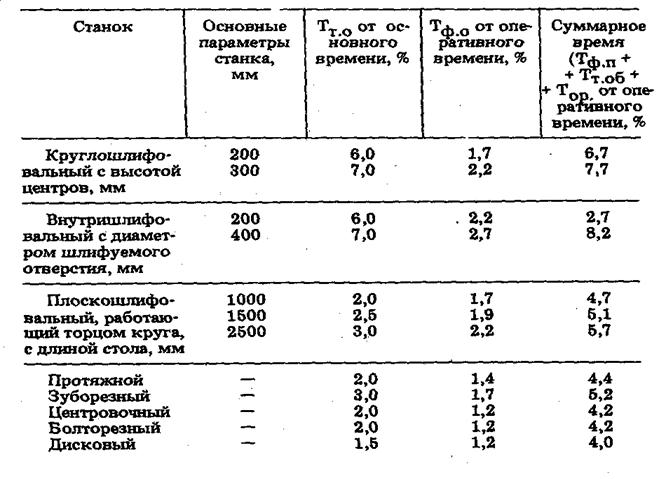

El tiempo de mantenimiento del lugar de trabajo y el tiempo de descanso en el trabajo se suele tomar como un porcentaje del tiempo operativo (coeficiente K 1 y K 2). Dependiendo de la naturaleza del procesamiento y la escala de producción, el tiempo de mantenimiento del lugar de trabajo es K 1 = 3 ... 8% y el tiempo de descansos K 2 = 4 ... .9% del tiempo operativo.

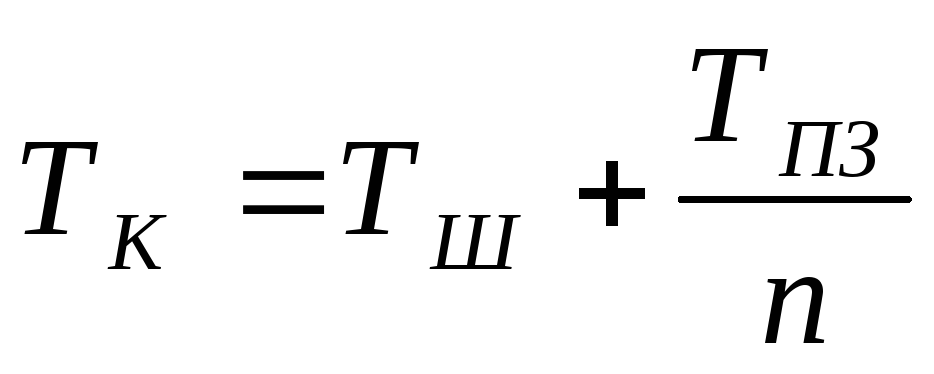

En varios directorios, toman K 1 + K 2 \u003d 10%. Cuando se procesan lotes de piezas, se introduce el concepto de tiempo de cálculo de pieza T K, que, además del tiempo de pieza, también contiene tiempo preparatorio y final por pieza.

donde TPZ es el tiempo preparatorio y final dedicado a obtener un pedido, familiarizarse con el trabajo, obtener las herramientas y accesorios faltantes y reconfigurar la máquina. En el tiempo de cálculo de piezas, este tiempo se toma como una pieza, es decir, se divide por el número de piezas del lote n.

donde TPZ es el tiempo preparatorio y final dedicado a obtener un pedido, familiarizarse con el trabajo, obtener las herramientas y accesorios faltantes y reconfigurar la máquina. En el tiempo de cálculo de piezas, este tiempo se toma como una pieza, es decir, se divide por el número de piezas del lote n.

Bajo las condiciones de producción en masa, el tiempo preparatorio-final TPZ se toma igual a cero (TPZ =0).

El tiempo de cálculo de piezas también se denomina norma técnica de tiempo (o norma de tiempo).

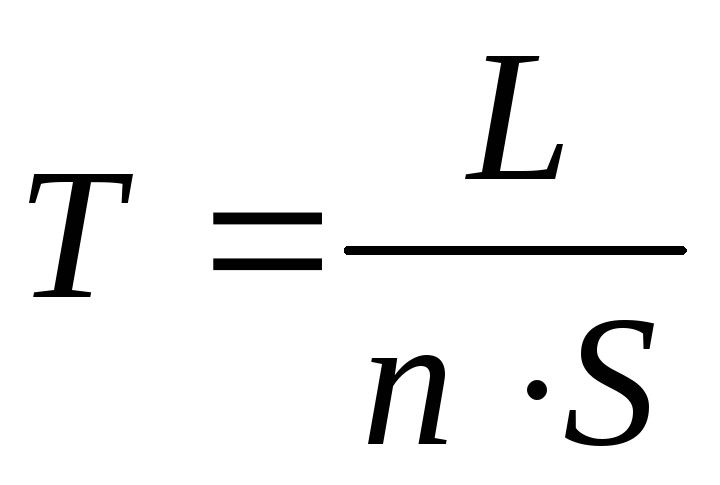

La tasa de producción (N) representa la cantidad de producción producida por unidad de tiempo (turno, hora). Con una jornada laboral de 8 horas, la tasa de producción por turno es H = 480 / T K.

Principal tiempo tecnológico:

,

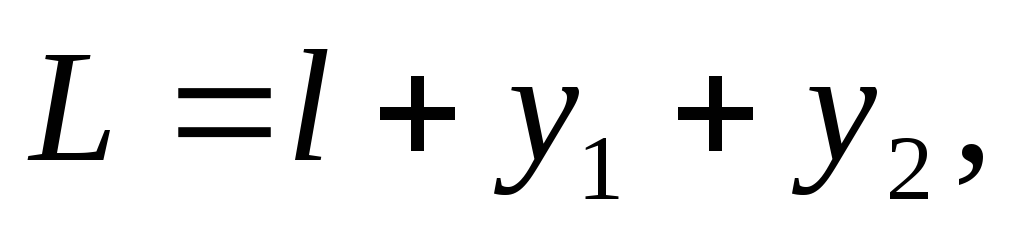

,

donde L es la longitud calculada de la superficie mecanizada, mm; n-frecuencia de rotación de la pieza de trabajo, rpm; avance en s, mm/rev.

dónde yo - la longitud de la superficie tratada ( yo= 35mm);

.

.

;

;

.

.

8 Selección y Descripción del utillaje utilizado

Las máquinas herramienta y el equipo tecnológico incluyen: dispositivos para instalar y fijar piezas y herramientas de trabajo, dispositivos utilizados en el ensamblaje de productos, control de piezas, así como dispositivos para agarrar y mover piezas y productos. Según el grado de especialización, los dispositivos se dividen en universales, reconfigurables y especiales. Entre los primeros se incluyen mordazas, mandriles, cabezales divisores, mesas giratorias, etc. Los dispositivos ajustables pueden ensamblarse a partir de conjuntos de piezas y conjuntos estándar o equiparse con piezas intercambiables. Los dispositivos especiales se utilizan en la producción en masa.

La posición de la pieza de trabajo durante el procesamiento se proporciona fijándola en 6 puntos, según las condiciones de procesamiento, lo que proporciona una orientación total o parcial de la pieza de trabajo en el espacio con respecto a la herramienta de corte. El número y ubicación de los apoyos, así como la dirección y magnitud de las fuerzas de fijación, deberán asegurar el estado de las bases desde los apoyos. Los soportes adicionales se hacen ajustables o autoajustables.

Al elegir un esquema de instalación, se deben garantizar las siguientes condiciones: 1. La pieza de trabajo debe ocupar una posición estable antes de la aplicación de fuerzas de sujeción.

2. Esta posición no debe romperse después de la fijación, así como bajo la influencia de fuerzas que surjan durante el procesamiento.

En los dispositivos, se utilizan como tornillos autofrenantes, cuñas, excéntricos y otros mecanismos con accionamiento manual, neumático o hidráulico, con menos frecuencia se utilizan mecanismos neumáticos, hidráulicos o neumohidráulicos de acción directa.

Dispositivos para girar. El procesamiento en tornos se lleva a cabo cuando las piezas se instalan en los centros en el mandril, en la pinza y en la cama. El primer grupo de accesorios incluye los siguientes elementos: centros de accionamiento, lunetas, mandriles, etc. Al segundo grupo: cartuchos y placas frontales. El tercer grupo incluye dispositivos especiales para procesar superficies cónicas, esféricas y otras superficies complejas. Las lunetas se utilizan cuando se procesan piezas largas. Los mandriles autocentrantes de tres mordazas y, con menos frecuencia, los mandriles de dos mordazas, son ampliamente utilizados.

Los mandriles autoajustables están hechos con dos o tres mordazas excéntricas falladas que, al comienzo del procesamiento, bajo la acción de las fuerzas de corte, sujetan la pieza de trabajo instalada en los centros de la máquina y le transmiten el par del husillo de la máquina.

Con un aumento en el par de corte, el par del husillo, transmitido por las mordazas del mandril a la pieza de trabajo, aumenta automáticamente.

Para una instalación conveniente de la pieza de trabajo en los centros, se utilizan mandriles de accionamiento con levas de apertura automática. La sujeción uniforme de la pieza de trabajo por todas las mordazas se garantiza mediante el uso de mordazas flotantes o mordazas con movimiento independiente. Los mandriles de accionamiento autoblocantes le permiten ajustar las mordazas para diferentes diámetros de piezas de trabajo en un cierto rango. Estos mandriles se utilizan para centrar en máquinas multicorte o máquinas CNC durante la transferencia de grandes pares de torsión a la pieza de trabajo desde el husillo de la máquina.

Dispositivos para máquinas perforadoras. Para guiar con precisión la herramienta durante el procesamiento, se utilizan placas de plantilla, en las que se instalan casquillos. En los accesorios estacionarios, que se utilizan en máquinas de taladrado radial y multihusillo, la pieza permanece estacionaria durante el procesamiento. Para taladrar orificios ubicados en diferentes lados de la pieza o alrededor de la circunferencia, se utilizan dispositivos giratorios con un eje de rotación vertical (platos giratorios, horizontales (placas frontales) o, con menos frecuencia, inclinado. Los accionamientos neumáticos, hidráulicos o eléctricos se utilizan para la mecanización y la automatización. Cuando se trabaja en máquinas perforadoras, a menudo usan una plantilla rocosa. La placa de la plantilla se fija en dos columnas y se mueve por medio de un mecanismo de elevación. El ajuste y la sujeción de la pieza, así como el centrado, se realizan cuando se mueve la placa. Multi -Los cabezales de husillo se utilizan para procesar grupos de agujeros.

En tornos y rectificadoras cilíndricas, las piezas de trabajo, según la forma y el tamaño, se instalan en centros o en un mandril. Un centro está ubicado en el husillo del cabezal y el segundo en el husillo del contrapunto de un torno o amoladora. El cartucho se instala y fija al final del husillo del cabezal de la máquina. Los centros se dividen en los siguientes tipos:

1. Normal fijo y especial;

2. Rotación normal y especial;

3. Especial flotante;

4. Especial corrugado;

5. Cortar.

Los dispositivos impulsores se utilizan para transmitir el movimiento de rotación (par) desde el husillo de la máquina hasta la pieza de trabajo montada en los centros, en un mandril o en un mandril. Los dispositivos de conducción incluyen abrazaderas y placas frontales de conducción. Al instalar piezas de trabajo, en las que la longitud de la parte que sobresale del cartucho es de 3 ... 15 diámetros o más, las lunetas estacionarias y móviles se utilizan como soporte adicional.

El estándar técnico de tiempo para la fabricación de una pieza es uno de los principales parámetros para calcular el costo de una pieza fabricada, la cantidad de equipos de producción, los salarios de los trabajadores y la planificación de la producción.

La norma técnica del tiempo se determina sobre la base de las capacidades técnicas del equipo tecnológico, las herramientas de corte, las máquinas herramienta y la organización adecuada del lugar de trabajo.

La norma del tiempo es uno de los principales factores para evaluar la perfección del proceso tecnológico y elegir la opción más avanzada para la fabricación de una pieza.

En la producción a gran escala y en masa, el tiempo total (min) para la operación de mecanizado de una parte está determinado por la fórmula

T w \u003d T o + T en + T t.o + T o.p,

donde T sobre - tiempo tecnológico (básico), min; T en - tiempo auxiliar, min; T t.o - tiempo para el mantenimiento del lugar de trabajo, min; T o.p - tiempo para necesidades físicas (descanso y necesidades naturales), min.

Tiempo tecnológico para el procesamiento en varias pasadas

T o \u003d L p .xi / (n c t s st),

donde L p.x es la longitud estimada de la carrera de trabajo de la herramienta de corte, es decir la trayectoria recorrida por la herramienta de corte en la dirección de avance, mm está determinada por la fórmula (30); i es el número de carreras de trabajo de la herramienta de corte; n st - la velocidad del eje de la máquina, adoptada de acuerdo con el pasaporte de la máquina, rpm; s st - avance según los datos del pasaporte de la máquina, mm / rev.

El tiempo auxiliar T en el procesamiento de la pieza depende del grado de mecanizado, la masa de la pieza y otros elementos realizados en esta operación. Consiste en el tiempo de instalación y desmontaje de la boca de la pieza T; el tiempo asociado al carril de transición T (ajuste de la herramienta a lo largo de la rama, tope, marcado; medición preliminar; toma de chips de prueba, etc.); el tiempo asociado a la transición a técnicas que no están incluidas en los complejos T per.k. (cambiar la velocidad del husillo de la máquina, cambiar el avance, girar el cabezal de corte, etc.); tiempo para las mediciones de control T meas, que se establece de acuerdo con las tablas normativas y la tabla 47, dependiendo de la precisión de la medición, las dimensiones de las superficies medidas, teniendo en cuenta el coeficiente de periodicidad. La fórmula para calcular el tiempo auxiliar es

T en \u003d (T y c t, + ST lane + ST lane.k + ST meas) A televisión,

dónde A t in - factor de corrección por tiempo auxiliar, dependiendo del tamaño del lote de productos procesados (Cuadro 45).

El tiempo de mantenimiento del lugar de trabajo, dedicado a instalar, retirar y reemplazar herramientas de corte romas, llenar muelas abrasivas, lubricar y ajustar la máquina, limpiar virutas durante el funcionamiento, etc., se determina de la siguiente manera

T t.o \u003d (T o + T c) (a p.o / 100),

donde un p.o. - tiempo de mantenimiento del lugar de trabajo como porcentaje del tiempo operativo, que se selecciona de acuerdo con las tablas estándar según el tipo de producción.

El tiempo de descanso y las necesidades físicas son iguales

T o.p \u003d (T o + T in,) (y así / 100),

donde a so - tiempo de descanso y necesidades físicas (en%) al tiempo operativo, que se elige de acuerdo con las tablas normativas (46).

En la producción en serie y unitaria, se toma como norma técnica del tiempo el tiempo de cálculo de piezas, cuya fórmula de cálculo tiene la forma

T sh.k \u003d T w + (T pz / n d),

donde T p.z: tiempo preparatorio y final dedicado a preparar y ajustar la máquina para procesar un lote determinado de piezas, obtener el equipo tecnológico, la documentación necesarios, así como la entrega de las piezas procesadas, la documentación y el equipo; n d - el número de piezas de trabajo en el partido.

Cuadro 45

Valor medio de los factores de corrección

Ejemplo. Determine la tasa de tiempo por pieza para una operación aproximada de tallado de engranajes. Datos iniciales:

Detalle - rueda cilíndrica helicoidal. El material de la pieza es acero 45 GOST 1050-74, s in = 600 N/m. Peso de la pieza 6 kg. Equipo - máquina cortadora de engranajes 5E32. Dispositivo - mandril. Refrigeración - aceite. Módulo de dientes m = 4 mm. El número de dientes de la rueda dentada z \u003d 40. El ancho de la corona dentada B en \u003d 40 mm, b d \u003d 30 °.

1. Instale, sujete, desabroche y retire cuatro piezas de trabajo.

2. Fresar dientes m = 4 mm, z = 40.

Solución.

una). Elegimos un cortador modular de gusano con un diámetro exterior D d \u003d 100 mm, con un módulo m \u003d 4 mm según GOST 9224-74. Cortador de tornillo sin fin de dos hilos, clase de precisión C. La dirección de subida de la bobina cortadora y el diente de la rueda de corte es del mismo nombre. El material de la parte de corte del cortador de gusano está hecho de acero R18 GOST 19256-73. Vida de la herramienta Tst = 480 min.

2). Los dientes del engranaje se cortan en una carrera de trabajo. Profundidad de corte t p = 9 mm.

Tabla 46

Continuación 46

Tabla 47

3). Seleccionamos la alimentación para un cortador de tornillo sin fin de dos vías de acuerdo con las tablas estándar: s tabl = 1.2 - 1.4 mm / rev. Corregimos la velocidad de avance, teniendo en cuenta el factor de corrección para la dureza del material de acero 45 GOST 1050-88 (K m \u003d 0.9) y el ángulo de inclinación de los dientes y bobinas (K en \u003d 0.8):

s calc \u003d s table K m K in \u003d 1.4 ∙ 0.9 ∙ 0.8 \u003d 1.008 mm / rev

Aceptamos según el pasaporte de la máquina: s st \u003d 1 mm / rev.

cuatro). Seleccionamos la velocidad de corte según los estándares tabulares:

V tabla = 0,7 m/s (42 m/min).

Corregimos la velocidad de corte, teniendo en cuenta los factores de corrección para acero 45, HB 170 ... 207: K mv \u003d 0.8 y K b \u003d 0.9.

Determinamos la velocidad de corte calculada por la fórmula:

V calc \u003d s tabla K m v K ŋ \u003d 0.7 0.8 0.9 \u003d 0.5 m / s (30 m / min)

5). Determine la velocidad del cortador de gusano:

n fr.calc =  95,51 rpm

95,51 rpm

Establezca la frecuencia de rotación del cortador de acuerdo con el pasaporte de la máquina:

n st \u003d 100 rpm.

6). La velocidad de corte real está determinada por la fórmula:

V d \u003d p × D n × n st / (1000 × 60) \u003d 3,14 × 100 × 100 / (1000 × 60) \u003d 0,62 m / s.

7). La longitud de la carrera de trabajo de la herramienta en el proceso de procesamiento está determinada por la fórmula:

L r.x \u003d (L pa mid + l 1 + l 2 + l 3) ∙ z 3 \u003d (160 + 2 + 37.2 + 2) ∙ 40 \u003d 8048 mm.

L calc = 40 mm (aceptar según dibujo de la pieza); l1 = 2 mm; l 3 \u003d 2 mm.

El valor de la alimentación l 2 está determinado por la fórmula:

L 2 \u003d (1.1¸1.3) ∙ ![]()

![]() 37,2 mm

37,2 mm

donde h es la profundidad de la cavidad del diente mm, h= t (h = 2.25m =2.25 × 4=9 mm.)

En relación con el procesamiento simultáneo de cuatro engranajes, es necesario aumentar L calc 4 veces (L calc = 40 × 4 = 160 mm).

ocho). El tiempo principal (tecnológico) para procesar los dientes de cuatro engranajes está determinado por la fórmula:

a =

Para un engranaje cortado, el tiempo principal será:

A \u003d 40.24 / 4 \u003d 10.06 min.

9). El tiempo auxiliar para la operación T in está determinado por las tablas estándar. El tiempo auxiliar para instalar la pieza en un mandril con una masa de hasta 5 kg es: T set = 0,7 min. El tiempo auxiliar adicional para cada instalación posterior de la pieza T ext sobre el mandril será: T ext = 0,26 min.

T en \u003d 0.7 + 0.26 \u003d 0.96 min.

El tiempo para las medidas de control no está incluido en la norma de tiempo auxiliar, ya que se superpone con el tiempo principal.

diez). El tiempo de mantenimiento del lugar de trabajo para el corte de engranajes se determina como un porcentaje del tiempo principal, donde a \u003d 3%:

entonces = To a t.o. /100 = 10,06 × 3/100 = 0,3 min.

once). El tiempo de descanso y las necesidades naturales del trabajador se determina (en%) a partir del tiempo operativo, donde un ex \u003d 4%:

T exc =  = 0,44 min.

= 0,44 min.

12. El tiempo de pieza para la fabricación de una pieza será:

T pcs \u003d T o + T in + T t.o + T exc \u003d 10.06 + 0.96 + 0.3 + 0.44 \u003d 11.76 min.

El tiempo de entrega para la producción en masa no está definido.

12.Comparación técnica y económica de opciones

transcripción

1 Ministerio de Educación y Ciencia de la Federación Rusa Universidad Técnica Estatal de Saratov REGLAMENTO TÉCNICO DE OPERACIONES DE MECANIZADO Directrices para trabajo de laboratorio en la disciplina "Fundamentos de Tecnología de Ingeniería Mecánica" para estudiantes de la especialidad Tecnología de Ingeniería Mecánica de tiempo completo, vespertino y a distancia Aprobado por el consejo editorial y editorial de la Universidad Técnica Estatal de Saratov Saratov 2012

2 El propósito del trabajo es determinar la norma de tiempo para mecanizar piezas en un torno universal para condiciones de producción en masa. 2 CONCEPTOS BÁSICOS La norma técnica de tiempo debe entenderse como la norma de tiempo establecida para la realización de un determinado trabajo / en minutos / para determinadas condiciones organizativas y técnicas. La norma de tiempo en las condiciones de producción unitaria y en masa está determinada por el tiempo de pieza: T T T T T T. donde T pcs T m T vsp T obs T otd, (3) T m tiempo principal, min; T auxiliar tiempo auxiliar, min; T obs tiempo de mantenimiento del lugar de trabajo, min; T otd tiempo de descanso y pausas en el trabajo, min; T pz tiempo preparatorio y final, min; n es el número de partes en el lote. El tiempo principal (máquina) es el tiempo durante el cual se eliminan las virutas y cambia la forma, el tamaño y la calidad de la superficie de la pieza de trabajo o del producto semiacabado. Este proceso, por regla general, lo lleva a cabo solo la máquina sin la participación directa del trabajador. Para un torno, el tiempo (principal) de la máquina está determinado por la fórmula: l1 l2 l l1 l2 l T m i i, (4) n S S min donde l es la longitud de la superficie de la pieza de trabajo, mm; l 1 longitud de corte, mm; l 2 longitud de recorrido libre del cortador, mm; n velocidad del husillo, rpm; S avance por revolución, mm/min; S min avance por minuto, mm/min; Número de pasadas (generalmente i = 1-5) / Para otros tipos de procesamiento, las fórmulas de cálculo se dan en la literatura de referencia. departamento de tecnología de la organización

3 El tiempo auxiliar se dedica a acciones que aseguran el desempeño del trabajo principal e incluye: tiempo para instalar, arreglar y quitar una pieza, para controlar la máquina: arranque y parada, cambio de velocidad y avance del husillo, etc., tiempo para rápido acercamiento y retracción de la herramienta de corte a su posición original, el tiempo de control de las mediciones de los parámetros de precisión y rugosidad de la superficie mecanizada. En condiciones de producción en masa y a gran escala, el tiempo auxiliar está determinado por métodos. Por ejemplo, encienda la rotación del husillo, instale la pieza, arregle la pieza, etc. En las condiciones de producción en masa, el tiempo auxiliar está determinado por 3 complejos estándar: tiempo para instalar y retirar la pieza; el tiempo asociado a la transición (traer la herramienta, encender el avance, apagar la máquina, etc.); tiempo para las medidas de control. El tiempo auxiliar se determina utilizando estándares o en función del tiempo. El tiempo de mantenimiento del lugar de trabajo lo dedica el contratista a mantener los equipos tecnológicos en condiciones de trabajo y cuidarlos y el lugar de trabajo. En las condiciones de producción en masa, máquinas y operaciones automatizadas, el tiempo de mantenimiento del lugar de trabajo se divide en tiempo de mantenimiento técnico y tiempo de mantenimiento organizativo. Tiempo de mantenimiento T teh es el tiempo dedicado al cuidado del lugar de trabajo (equipo) durante este trabajo en particular: cambio de herramientas desafiladas, ajuste de herramientas y ajuste de equipos durante la operación, barrido de virutas, etc. El tiempo de mantenimiento se determina en % del tiempo principal: T esos % T mach. (5) Tiempo de mantenimiento organizacional Tiempo de negociación para el mantenimiento del lugar de trabajo durante un turno de trabajo: tiempo para diseñar y limpiar las herramientas al principio y al final de un turno, tiempo para inspeccionar y probar el equipo, tiempo para lubricarlo y limpiarlo, etc. El tiempo de servicio organizacional se determina en % del tiempo operativo: T %. (6) org T op Los valores numéricos del porcentaje se dan en la literatura de referencia o se determinan sobre la base de una fotografía de la jornada laboral. El tiempo de descanso y pausas en el trabajo se introduce en la norma de tiempo cuando se realizan trabajos físicamente difíciles (peso superior a 10 kg) o monótonos y tediosos. Además, esta estructura de tiempo incluye tiempo para las necesidades físicas de una persona. Este tiempo se determina en 3

if ($this->show_pages_images && $page_num doc["images_node_id"]) ( continue; ) // $snip = Library::get_smart_snippet($text, DocShare_Docs::CHARS_LIMIT_PAGE_IMAGE_TITLE); $recortes = Biblioteca::get_text_chunks($texto, 4); ?>4 por ciento del tiempo operativo según el directorio o en base a una fotografía de la jornada laboral. T otd % T op. (7) El tiempo final de preparación es el intervalo de tiempo dedicado a preparar al ejecutante y los medios del equipo tecnológico para la realización de la operación tecnológica y poner este último en orden después del final del turno. Este tiempo se determina según las normas elaboradas a partir de una fotografía de la jornada de trabajo, y se fija para un lote de piezas. Incluye: obtención de materiales, herramientas, fixtures, documentación tecnológica y órdenes de trabajo; familiarización con el dibujo, documentación tecnológica; instalación de herramientas, accesorios, ajuste de equipos para el modo de operación apropiado; eliminación de accesorios y herramientas después de la finalización del trabajo; entrega de productos terminados, residuos de materiales, accesorios, herramientas, documentación tecnológica y pedidos. La norma de tiempo operativo T op es la norma de tiempo para la ejecución de una operación tecnológica, que consiste en la suma de las normas del tiempo principal y auxiliar que no se superponen, es decir. T T T. (8) 4 op mash TIEMPO DE TRABAJO CRONOMETRAJE El cronometraje es un método para estudiar los costos del tiempo de trabajo para la realización de elementos repetitivos manuales y máquina-manuales de las operaciones laborales mediante la medición de su duración y el posterior análisis de las condiciones para su implementación. . La temporización en el mecanizado tiene por objeto establecer la duración normal de las normas de tiempo auxiliar, tiempo de mantenimiento, tiempo preparatorio y final, tiempo de descanso y pausas en el trabajo. El cronometraje consta de las siguientes etapas: 1. Preparación para el cronometraje. 2. Hacer observaciones. 3. Procesado y análisis de materiales de observación. 4. Selección de los elementos más racionales y cálculo de la duración normal de los elementos laborales. La preparación para el cronometraje incluye: desglosar la operación o el componente estructural en estudio en técnicas o conjuntos de técnicas (encender la máquina, instalar y quitar una pieza, etc.); VSP

5 establecer el comienzo y el final de cada truco o juego de trucos por medio de puntos de fijación; según el tipo de producción y la duración total de la operación, fijada según adj. 1 el número requerido de mediciones al realizar la observación cronométrica /el valor de la serie temporal/. Observaciones El cronometraje se suele realizar en las horas intermedias del turno, cuando el trabajador ha entrado en el ritmo de trabajo, después de haber procesado alrededor de un tercio de los detalles de la producción del día. La medición se puede llevar a cabo de dos maneras: mediante reemplazos múltiples separados (selectivos) de elementos individuales o componentes estructurales; medidas totales de todos los elementos estudiados del flujo de trabajo. La medición se realiza con un cronómetro. El cronómetro se pone en marcha y se detiene en puntos fijos. Procesado y análisis de materiales de observación. Cada serie de tiempo se analiza para identificar mediciones defectuosas que difieren en valores sobreestimados o subestimados. Una vez que se eliminan las mediciones defectuosas, se comprueba la serie temporal restante para determinar el factor de estabilidad real de la serie temporal. a f T max /T min, (9) donde T max es el valor máximo de la duración del elemento; T min es el valor de duración mínima. El valor obtenido de K f se compara con su valor normal (Apéndice 2). Si el valor calculado de Kf excede el valor estándar, se deben repetir las mediciones. FOTOGRAFÍA DE LA JORNADA DE TRABAJO La fotografía del tiempo de trabajo es uno de los métodos de estudio del proceso de trabajo mediante la observación y medición continua de todos sus costes a lo largo de la jornada laboral. Producido con el fin de identificar reservas para aumentar la productividad. La foto puede ser: individual; grupo; autofotografía. Se utiliza una fotografía individual del tiempo de trabajo para observar a un ejecutante individual. En la lista de observación desde el momento en que comenzó la observación, se registra el contenido de los costos, la hora en que finalizan 5

6 y el número de productos/operaciones/producidos durante determinados períodos de tiempo de funcionamiento, que se interrumpen por cualquier motivo. Todos los costos deben diferenciarse de acuerdo con la clasificación aceptada de los costos del tiempo de trabajo. El procesamiento de los resultados de la observación incluye determinar la duración de cada gasto de tiempo de trabajo, indexar los costos (asignarlos a la categoría apropiada), compilar el balance real y proyectado y determinar las características del uso del tiempo de trabajo. Los datos de observaciones y procesamiento de fotografías de la jornada laboral se dan en formularios especiales que son típicos para todas las empresas. El procesamiento de una fotografía individual del tiempo de trabajo se completa con el desarrollo de medidas organizativas y técnicas para eliminar la pérdida de tiempo de trabajo. Foto de grupo cuando el seguimiento se realiza simultáneamente para un grupo de trabajadores. Autofotografía cuando un empleado, sin distraerse del trabajo principal, marca el principio, el final y el motivo del tiempo de inactividad en una tarjeta especial de autofotografía. Con cierta preparación previa, este método permite cubrir casi todos los lugares de trabajo con observación y en poco tiempo obtener información sobre las principales pérdidas de tiempo de trabajo en cada lugar de trabajo. 6 PROCEDIMIENTO DE REALIZACIÓN DEL TRABAJO 1. Procese la pieza en un torno de acuerdo con un boceto dado de acuerdo con una opción dada de acuerdo con la tabla, que consta de 2 o 3 transiciones (tabla): corte la cara frontal al tamaño L 1; gire D a la longitud L; taladro d hasta la longitud l. Opciones para mecanizar una pieza p/n D D 1 L L 1 d l Tamaño del lote Dependiendo del tipo de material de la herramienta del cortador y el material de la pieza de trabajo, seleccione las condiciones de corte de acuerdo con la literatura de referencia.

7 3. Calcular la longitud de movimiento de las herramientas de corte (teniendo en cuenta el hundimiento y el rebasamiento) para cada transición tecnológica. 4. Determine el tiempo principal (máquina) para procesar la pieza. 5. Realizar el cronometraje del tiempo auxiliar para la operación, para lo cual: dividir el tiempo auxiliar en recepciones; combinar técnicas en complejos estándar, fijando el principio y el final de cada complejo; de acuerdo con la recepción inicial y final en un complejo típico, determine los puntos de fijación inicial (NFZH) y final (CFT), pero de modo que no se pierda ni un solo movimiento del trabajador, es decir. el punto de fijación final de un complejo era el punto de partida del siguiente, por ejemplo, CFT 2 = NFT 1. determinar por adj. 2 número requerido de observaciones; hacer observaciones; llenar la hoja de observación (Anexo 4); procesar los datos recibidos; determinar el factor de estabilidad de la serie temporal según la fórmula (9) y compararlo con el normal según adj. 2; repita las mediciones si es necesario. 6. De acuerdo con el libro de referencia del estandarizador para condiciones de producción en serie, determine los componentes estructurales de la norma de tiempo: T obl, T otd, T pz. 7. Calcular la norma de tiempo T pcs para toda la operación. 8. Tome una foto del tiempo de trabajo del procesamiento de una parte. 9. Compare los datos calculados T pcs con el tiempo determinado por la fotografía del flujo de trabajo. 10. Preparar un informe sobre el trabajo. MEMORIA DE TRABAJO 1. Breve parte teórica. 2. Croquis del mecanizado de la pieza con tabla de condiciones de corte para cada transición tecnológica (Anexo 3). 3. Una lista de técnicas auxiliares de tiempo y combinándolas en complejos típicos con puntos de fijación NFT y CFT. 4. Cálculos de las normas de tiempo y ficha de observación cumplimentada. PREGUNTAS DE AUTOEVALUACIÓN 1. Estructura norma técnica tiempo. Nombramiento de componentes estructurales. 2. Métodos para la determinación de componentes estructurales. 3. Metodología para el cronometraje. 7

8 4. Fotografía del tiempo de trabajo, su finalidad y objetivos. Métodos de fotografía. 5. Características de la regulación técnica de operaciones en varios tipos de producción. LISTA DE FUENTES UTILIZADAS 1. Procesamiento de metales por corte: guía del tecnólogo / ed. AUTOMÓVIL CLUB BRITÁNICO. Panov. M.: Mashinostroenie, pág. 2. Manual del evaluador / ed. AV. Akjulov. L.: Mashinostroenie, pág. 3. Tecnólogo de referencia-constructor de máquinas / Ed. AG Kosilova y R. K. Meshcheryakova. M.: Mashinostroenie, pág. 4. Manual de un trabajador del metal. T.4. / Ed. MP Novikov y P. N. Orlov. M.: Mashinostroenie, pág. 5. Estándares generales de tiempo de ingeniería. Producción en masa. M.: Mashinostroenie, pág. ocho

9 Apéndice 1 Número de observaciones durante el cronometraje Número de mediciones con duración Duración Tipo de operación en min. operaciones hasta 0, masa 0,1-0, /caudal/ superior a 0, gran escala hasta 0,1 0,1-0,3 superior a 0,3 estabilidad de series temporales mín. trabajo de máquina trabajo manual A granel / en línea / a gran escala hasta 0,1 0,1-0,3 sobre 0,3 hasta 0,1 0,1-0,3 1,5 1,3 1,2 1,8 1,5 2,0 1,7 1,5 sobre 0,3 1,3 Serie - 1,7 2,5 Pequeña escala - 2,0 3,0 Notas: 1. El trabajo de máquina incluye operaciones realizadas en máquinas herramienta, prensas, martillos, etc. 2. Para elementos del tiempo principal, realizados en máquinas de corte de metales con avance automático, el factor de estabilidad no debe ser superior a 1,1 para todo tipo de producción. transiciones Condiciones de corte y límites de tiempo para la operación de torneado Nombre de la transición D, mm L, mm t, mm S, mm/rev V, m/min 2,5 2,0 1,7 Apéndice 3 n, rpm T m, min Nota: D es el diámetro de procesamiento ; L longitud de procesamiento; profundidad de corte; S avance por revolución; n velocidad del husillo; velocidad de corte en V; T m tiempo de máquina. 9

10 Anexo 4 Ficha de observación Nombre de los complejos de recepción Puntos de fijación de las observaciones 1 2. n Tiempo de observación Duración total Duración media Coeficiente de estabilidad de las normas. hecho. La norma de tiempo para el complejo auxiliar 10.

11 REGLAMENTO TÉCNICO DE OPERACIONES DE MECANIZADO Directrices para el trabajo de laboratorio Compilado por: NASAD Tatyana Gennadievna KOZLOV Gennady Alexandrovich Revisor: I.A. Maslyakova Editora K.A. Kulagina Diseño de computadora Yu.L. Zhupilova Firmado para imprimir Formato /16 Papel. compensar. conversión horno yo 0,69 (0,75) yo 0.6 Circulación 100 ejemplares. Orden 193 Universidad Técnica Estatal Gratuita de Saratov, Saratov, Politekhnicheskaya st., 77 Impreso por la Editorial SSTU, Saratov, st. Politécnico, 77 Tel.,

12 12

REGLAMENTO DE TRABAJO. CRONOGRAMA Elena Alekseeva, Profesora Asociada, Universidad Técnica Estatal de Moscú. NORDESTE. Bauman Nadezhda Ivanova, Candidato de Economía, Profesor Asociado de la Universidad Técnica Estatal de Moscú. NORDESTE. Bauman Establecimiento del tiempo dedicado al trabajo realizado Racionamiento laboral

TEMA: MÉTODOS PARA ESTUDIAR EL COSTE DEL TIEMPO DE TRABAJO Métodos para estudiar los costes del tiempo de trabajo Tareas de investigación procesos laborales: determinación del tiempo real empleado en la realización de operaciones elementales (trabajo

UDC 2151 Métodos para estudiar el costo del tiempo de trabajo D. I. Dolgov (PhD, Profesor Asociado del Departamento de Administración y Economía de la Educación, MordGPI llamado así por M. E. Evseviev, Saransk), 89053783787, Correo electrónico: [correo electrónico protegido]

MINISTROS DE EDUCACIÓN Y CIENCIA DE LA FEDERACIÓN DE RUSIA AGENCIA FEDERAL PARA LA EDUCACIÓN Institución educativa estatal de educación profesional superior "Estado de Oremburgo

Agencia Federal de Transporte Ferroviario Ural Universidad Estatal de medios de comunicación Departamento de "Economía del Transporte" T. S. Lesser Organización y planificación de la producción Metodológica

106 PERSONAL A. N. Dubonosova, Subdirectora del PEO REGULACIÓN LABORAL: REGULACIÓN DEL TIEMPO DE TRABAJO DE LOS PRINCIPALES TRABAJADORES DE PRODUCCIÓN Temas principales El racionamiento laboral, sus principales tareas La estructura del trabajador

EDUCACIÓN PROFESIONAL SECUNDARIA Kovalchuk L.P. AYUDA METODOLÓGICA PARA LA REALIZACIÓN DE TRABAJOS PRÁCTICOS DE LA DISCIPLINA “REGLAMENTO TÉCNICO” PARA ALUMNOS DE LA ESPECIALIDAD 151001 Revisores: Director

Cálculo aproximado de la dotación de la unidad estructural de contabilidad I. Parte general 1. Las normas se desarrollan sobre la base de: pautas sobre el desarrollo de sistemas de racionamiento de mano de obra en los estados

M I N I S T E R S A E D U R A O V A N I A I A N A U K I R O S S I O Y F E D E R A T I O N ESTADO FEDERAL INSTITUCIÓN EDUCATIVA AUTÓNOMA DE EDUCACIÓN SUPERIOR PROFESIONAL "Nacional

UDC 658.58; 658.523 NS Maslyakov, estudiante de doctorado, Supervisor: M. S. Ostrovsky, Doctor en Ciencias Técnicas, Profesor, Universidad Estatal de Minería de Moscú Correo electrónico: [correo electrónico protegido] Ventajas de las máquinas universales,

El documento fue proporcionado por ConsultantPlus “Racionamiento y remuneración en la industria”, 2011, N° 5 MEJOR EXPERIENCIA DE REGULACIÓN LABORAL EN EMPRESAS DE INGENIERÍA Teoría moderna y avanzada

Contenido INTRODUCCIÓN ... 4 1 ORGANIZACIÓN DEL TRABAJO EN EL LUGAR DE TRABAJO ... 5 1.1 Características generales del lugar de trabajo y condiciones de trabajo ... 5 1.2 Breve descripción de la instalación productiva y características de los medios tecnológicos

El sistema SPRUT-TP está diseñado para soporte de información del proceso de diseño técnico y automatización del desarrollo de procesos tecnológicos, incluyendo la formación de documentación técnica: desde

MINISTERIO DE EDUCACIÓN Y CIENCIA DE LA FEDERACIÓN DE RUSIA Institución Educativa Presupuestaria del Estado Federal de Educación Profesional Superior "INVESTIGACIÓN NACIONAL POLITÉCNICA DE TOMSK

PROGRAMA DE PRUEBAS DE INTRODUCCIÓN sobre el tema "TECNOLOGÍA DE LA INGENIERÍA" Introducción Metas, objetivos, tema de la disciplina, su función y relación con otras disciplinas. El valor de la disciplina en el sistema de formación

El concepto de "economía social de mercado" contiene las siguientes disposiciones: 1) regulación estatal en todas las esferas de gestión; 2) la responsabilidad de cada empleado por los resultados del desempeño

MINISTERIO DE EDUCACIÓN Y CIENCIA DE LA FEDERACIÓN DE RUSIA INSTITUCIÓN EDUCATIVA ESTATAL DE EDUCACIÓN PROFESIONAL SUPERIOR "UNIVERSIDAD AEROESPACIAL DEL ESTADO DE SAMARA nombrada en honor al académico S.P. REINA

Ministerio de Educación y Ciencia de la Federación Rusa Universidad Técnica Estatal de Saratov CAD T-FLEX CAD 10 CONSTRUCCIÓN Y EDICIÓN DE CARRIL DE DIBUJO 2D

MINISTERIO DE EDUCACIÓN Y CIENCIA DE LA FEDERACIÓN DE RUSIA SAN PETERSBURGO UNIVERSIDAD NACIONAL DE INVESTIGACIÓN DE TECNOLOGÍAS DE LA INFORMACIÓN, MECÁNICA Y ÓPTICA INSTITUTO DE FRÍO Y BIOTECNOLOGÍAS L.V. Minchenko

Tema 5. PROCESAMIENTO MULTIHERRAMIENTA DE PIEZAS EN BLANCO El objetivo es estudiar las posibilidades tecnológicas del procesamiento multiherramienta en un torno de torreta, los componentes principales de la máquina y su propósito; adquisición

MINISTERIO DE EDUCACIÓN Y CIENCIA DE LA FEDERACIÓN DE RUSIA Institución Educativa Estatal Presupuestaria Federal de Educación Profesional Superior "UNIVERSIDAD TÉCNICA DEL ESTADO DE ULYANOVSK"

Agencia Federal para la Educación Institución Educativa Estatal de Educación Profesional Superior Universidad Estatal de Química y Tecnología de Ivanovo PRAKIKUM por disciplina

[ E[M]ECONOMY ] significa: ¡Ahorre tiempo, dinero y espacio! MAXXMILL 500 Centro de mecanizado de fresado vertical de 5 ejes MAXXMILL 500 MAXXMILL 500 ES UNA FRESADORA VERTICAL

Opción 1 "Racionamiento y salarios en la empresa" Introducción 1. Parte teórica 1. Normas laborales, métodos para su establecimiento, estudio, análisis 1.1. Racionamiento de la mano de obra y sus tipos 1.2. Horas de trabajo universales

METODOLOGÍA PARA EL DESARROLLO DE ESTÁNDARES El propósito de la prueba: enseñar a los estudiantes la metodología para estandarizar ejercicios en el entrenamiento de simulacros de incendio. Para lograr el objetivo, el estudiante debe completar y

INSTITUCIÓN EDUCATIVA ESTATAL DE EDUCACIÓN PROFESIONAL SUPERIOR "UNIVERSIDAD AEROESPACIAL ESTATAL DE SAMARA nombrada en honor al académico S. P. KOROLEV" DISEÑO DE PROCESOS TECNOLÓGICOS

MINISTERIO DE AGRICULTURA Y ALIMENTACIÓN DE LA REPÚBLICA DE BIELORRUSIA DEPARTAMENTO PRINCIPAL DE EDUCACIÓN, CIENCIA Y PERSONAL INSTITUCIÓN EDUCATIVA "ACADEMIA AGRÍCOLA DEL ESTADO DE BIELORRUSIA" Departamento

B A C A L A V R I A T V.P. Pashuto Organización, regulación y remuneración del trabajo en la empresa manual educativo y práctico KnorS Moscú 2017 UDC 331(075.8) LBC 65.24ya73 P22 Revisores: V.I. Demidov, jefe

1. Torno de corte de tornillos 16K20. rotación del husillo. Dibuje un diagrama de bloques de la máquina cuando use un tornillo de avance. 2. Revise el diseño contra el dibujo adjunto. 3. ¿Cuáles son los métodos de modelado?

UDC 62191302: 6219025 DETERMINACIÓN DE LAS CONDICIONES DE CORTE RACIONALES AL FRESAR ENGRANAJES CON CORTADORES SIN FIN SIN ENGRANAJES VA Khomenko, PO Cherdantsev, AO Cherdantsev Una técnica para determinar la racionalidad

Biblioteca Estatal de Rusia Racionamiento del trabajo en la biblioteca Recomendaciones metodológicas Moscú "Pashkov Dom" 2013 "-7T 1osUDarstpb" ntgg77 ~ u;.1,;ac ~ biblioteca científica """ del Territorio de Krasnoyarsk M ^ 1US [_

CENTRO DE MECANIZADO HORIZONTAL 2 PALETS H3 CARACTERÍSTICAS TÉCNICAS CARACTERÍSTICAS TÉCNICAS EQUIPAMIENTO Recorrido eje X, mm 460 Recorrido eje Y, mm 350 Recorrido eje Z, mm

MINISTERIO DE EDUCACIÓN Y CIENCIA DE LA FEDERACIÓN DE RUSIA FGBOU VPO UNIVERSIDAD DE INGENIERÍA FORESTAL DEL ESTADO DE LOS URAL Departamento de máquinas herramienta y herramientas I.T. Glebov EQUIPOS DE LA INDUSTRIA Comprobación de la precisión de la regruesadora

MINISTERIO DE EDUCACIÓN GENERAL Y PROFESIONAL DE LA REGIÓN DE SVERDLOVSK

2013 BOLETÍN CIENTÍFICO DE MSTU GA 190 STEPANENKO Artículo presentado por el Doctor en Ciencias Económicas, Profesor Artamonov

Asignación al trabajo de control Es necesario resolver las siguientes tareas de acuerdo con las opciones: 1. Determinar la intensidad de trabajo por unidad de producto, si el volumen de producción ascendió a .. uds. Costos generales de mano de obra. persona

PRÁCTICA DE LA ORGANIZACIÓN DE LA REGULACIÓN LABORAL 13 UDC 349.22 AUDITORÍA DEL SISTEMA DE REGULACIÓN LABORAL EN LA EMPRESA AL Zhukov, Doctor en Economía. Ciencias, Profesor de la Academia de Trabajo y Relaciones Sociales, e-mail: [correo electrónico protegido]

1. Metas y objetivos de la disciplina 1.1. El propósito, los objetivos de la disciplina, su lugar en la preparación de una licenciatura, un especialista (teniendo en cuenta los requisitos de los Estándares Educativos del Estado Federal) El propósito de estudiar la disciplina es enseñar a los estudiantes a aceptar científicamente

AUTOMÓVIL CLUB BRITÁNICO. Nosenko INSTRUCCIONES METODOLÓGICAS SOBRE EL ESTUDIO DE FACTIBILIDAD DE LAS HERRAMIENTAS DE SOFTWARE (PS) (Realizado de acuerdo con la metodología de V.A. Palitsyn "Estudio de viabilidad de proyectos de graduación",

SOCIEDAD ANÓNIMA ABIERTA “COMPAÑÍA FEDERAL DE LA RED DEL SISTEMA ENERGÉTICO UNIFICADO” NORMA DE ORGANIZACIÓN JSC FGC UES STO 56947007-29.240.128-2012 Lineamientos para el desarrollo y puesta en marcha de

Operador de máquinas herramienta con control de programa (SPU) ¿Qué hace el “Operador de SPU”? Trabaja en máquinas herramienta modernas con control de programa - Compone un programa de pieza en una computadora - Entra

Cinemática de la caja de cambios: Directrices. / Comp. Kondratyeva N.M., Kondratyuk A.A. Tomsk: Editorial de la Universidad de Arquitectura e Ingeniería Civil de Tomsk, 2004. - 21 p. Revisor prof. ENFERMEDAD VENÉREA. Redactor Rudnev

MINISTERIO DE EDUCACIÓN Y CIENCIA DE LA FEDERACIÓN DE RUSIA Universidad Estatal Electrotécnica de San Petersburgo "LETI"

El programa para la mejora gradual del sistema salarial en las instituciones estatales (municipales) para 2012-2018 (Decreto del Gobierno de la Federación Rusa del 26 de noviembre de 2012 2190-r) Etapa 1 Mejora

Manual de usuario 1 1 5 2 1-foto del proceso de ajuste; 2-texto explicativo de la acción en la foto; 3-tiempo asignado para realizar esta acción; 4-tiempo total de configuración desde el inicio de la configuración

FACULTAD DE INGENIERÍA DE LA UNIVERSIDAD RUSA DE LA AMISTAD DE LOS PUEBLOS

Centros de mecanizado vertical de 5 ejes FU-650 FU-800 Sirviéndole desde 1990

INSTITUCIÓN EDUCATIVA PRESUPUESTARIA DEL ESTADO FEDERAL DE EDUCACIÓN PROFESIONAL SUPERIOR "UNIVERSIDAD ESTATAL DE UDMURT" Instituto de Defensa Civil Departamento de Disciplinas Generales de Ingeniería

Mayor fiabilidad en el tronzado profundo Los requisitos prioritarios para el tronzado profundo se identificaron en una etapa temprana en el desarrollo de un nuevo concepto con amplia integración industrial: la seguridad del proceso

RESUMEN DE PROGRAMAS DE TRABAJO DE DISCIPLINAS EDUCATIVAS Anotación de cursos de formación, materias, disciplinas (módulos), prácticas Anotación de la disciplina "Introducción a la dirección" La intensidad laboral total de la disciplina es de 2 créditos

8.1 Optimización del consumo de tiempo de trabajo de los gerentes de cuenta de una empresa de logística 8.1 Periódicamente, las empresas en la industria de logística y transporte enfrentan el problema de aumentar el tiempo de entrega

MINISTERIO DE EDUCACIÓN Y CIENCIA DE LA INSTITUCIÓN EDUCATIVA ESTATAL DE RUSIA DE EDUCACIÓN PROFESIONAL SUPERIOR "UNIVERSIDAD ESTATAL DE PETRÓLEO Y GAS DE TYUMEN" INSTITUTO DE TECNOLOGÍAS INDUSTRIALES

MINISTERIO DE EDUCACIÓN Y CIENCIA DE LA FEDERACIÓN DE RUSIA INSTITUCIÓN EDUCATIVA AUTÓNOMA DEL ESTADO FEDERAL DE EDUCACIÓN PROFESIONAL SUPERIOR

Ministerio de Educación y Ciencia de la Federación Rusa Instituto Forestal Syktyvkar (sucursal) de la Institución Educativa Presupuestaria del Estado Federal de Educación Profesional Superior "St.

MINISTERIO DE CIENCIA Y EDUCACIÓN DE LA FEDERACIÓN DE RUSIA Instituto de Administración, Economía y Finanzas de la Universidad Estatal Tecnológica de Kostroma Departamento de Economía y Administración VP Dudyashova, T.I.

COLUMNAS DOBLES MULTIUSOS DE ALTA VELOCIDAD CORTE POTENTE Utilizado para materiales de alta resistencia. Con husillo de alto par (el par máximo puede alcanzar 900

MINISTERIO DE EDUCACIÓN Y CIENCIA DE LA FEDERACIÓN DE RUSIA Agencia Federal para la Educación UNIVERSIDAD ESTATAL DE KURGAN Departamento Tecnología de ingeniería mecánica TECNOLOGÍA DE PRODUCCIÓN AUTOMATIZADA

Ministerio de Educación y Ciencia de la Federación Rusa institución educativa autónoma del estado federal educación más alta"INVESTIGACIÓN NACIONAL DE LA UNIVERSIDAD POLITÉCNICA DE TOMSK"

I A. DINERO YANKINA, CRÉDITO, BANCOS. TALLER Recomendado por la UMO para Educación en Finanzas, Contabilidad y Economía Mundial como libro de texto para estudiantes de la carrera de Finanzas y Crédito

UDC 621.753.1 S. N. Borisov, A. S. Evseeva, A. P. Tremasov

Estudio comparativo de la precisión del agujero en piezas de fundición gris durante la perforación por vibración (parte 2) # 11, noviembre de 2014 AI Soloviev, Sh. I. Dzhafarova UDC: 621.952.2 Russia, MSTU im. NORDESTE.

TECNOLOGÍA DE MATERIALES ESTRUCTURALES Directrices y tareas de control en las disciplinas "Tecnología de materiales estructurales", "Ciencia de los materiales. Tecnología de Materiales Estructurales” para estudiantes

Agencia Federal para la Educación Universidad Estatal de Arquitectura e Ingeniería Civil de Tomsk Fundamentos de la tecnología de producción y reparación de automóviles Directrices para el autoaprendizaje

Registro de documentación tecnológica 1. Tipos y exhaustividad de los documentos tecnológicos 1.1. Tipos de descripción de PT El contenido del proceso tecnológico desarrollado se registra con diversos grados de detalle

UDC 621.9.048 UDC 621.9-1/-9 Las direcciones principales para reducir la intensidad de mano de obra de la fabricación de piezas y conjuntos en la producción de mecanizado de Pluton OJSC Yu. V. Polyakov, V. I. Larin Pluton OJSC Aumento

PI 46 r Información de producto Husillo motorizado con giro Serie de tipos 0.5.052.0.. 2008-03-13 Contenido Características...4 Datos técnicos... 10 Ejemplos de mecanizado... 12 Ejemplos de diseño...

DESARROLLO DE PROGRAMAS DE CONTROL PARA MAQUINAS CNC EN CAD T FLEX CNC

UNIVERSIDAD TÉCNICA DEL ESTADO DEL AUTOMÓVIL Y DE LAS CARRETERAS DE MOSCÚ (MADI) Sinelnikov, A.Yu. INSTRUCCIONES METODOLÓGICAS KONOPLIN para trabajos de laboratorio sobre la reparación de bloques y camisas de cilindros de mecánica

Ministerio de Educación y Ciencia de la Federación de Rusia Institución Presupuestaria Educativa del Estado Federal de Educación Profesional Superior Facultad de la "Universidad Técnica Estatal de Volgogrado"