La norma técnica de tiempo para procesar la pieza de trabajo es uno de los parámetros principales para calcular el costo de la pieza fabricada, la cantidad de equipos de producción, los salarios de los trabajadores y la planificación de la producción.

La norma técnica del tiempo se determina sobre la base de las capacidades técnicas del equipo tecnológico, las herramientas de corte, las máquinas herramienta y la organización adecuada del lugar de trabajo.

La norma del tiempo es uno de los principales factores para evaluar la perfección del proceso tecnológico y elegir la opción más avanzada para procesar la pieza de trabajo.

En producción a gran escala y en masa, el tiempo total (min) para mecanizar una pieza de trabajo

T w \u003d T o + T en + T t.o + T o.p,

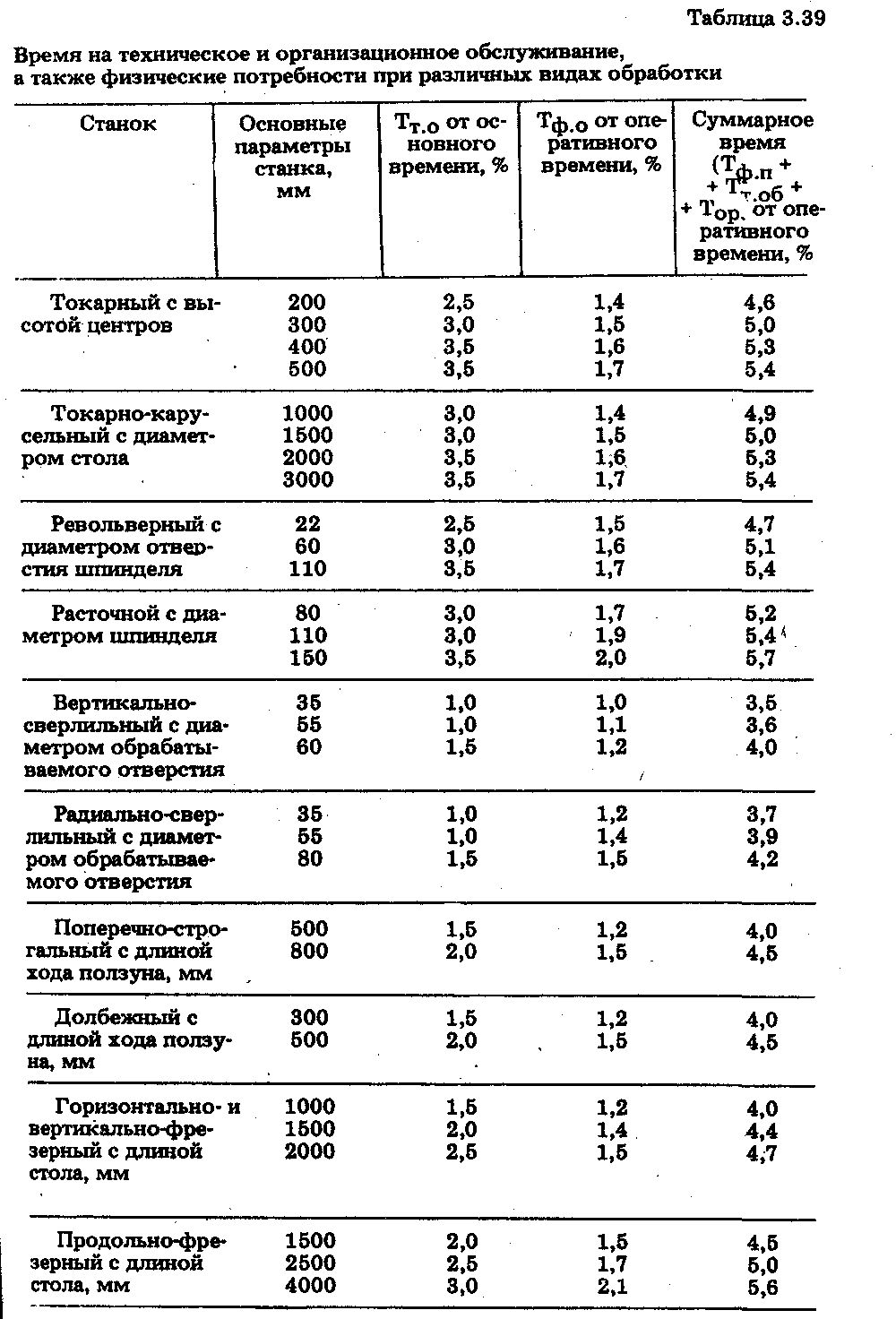

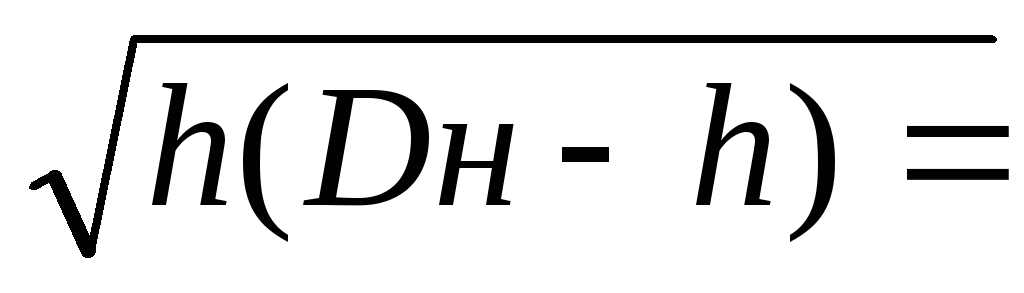

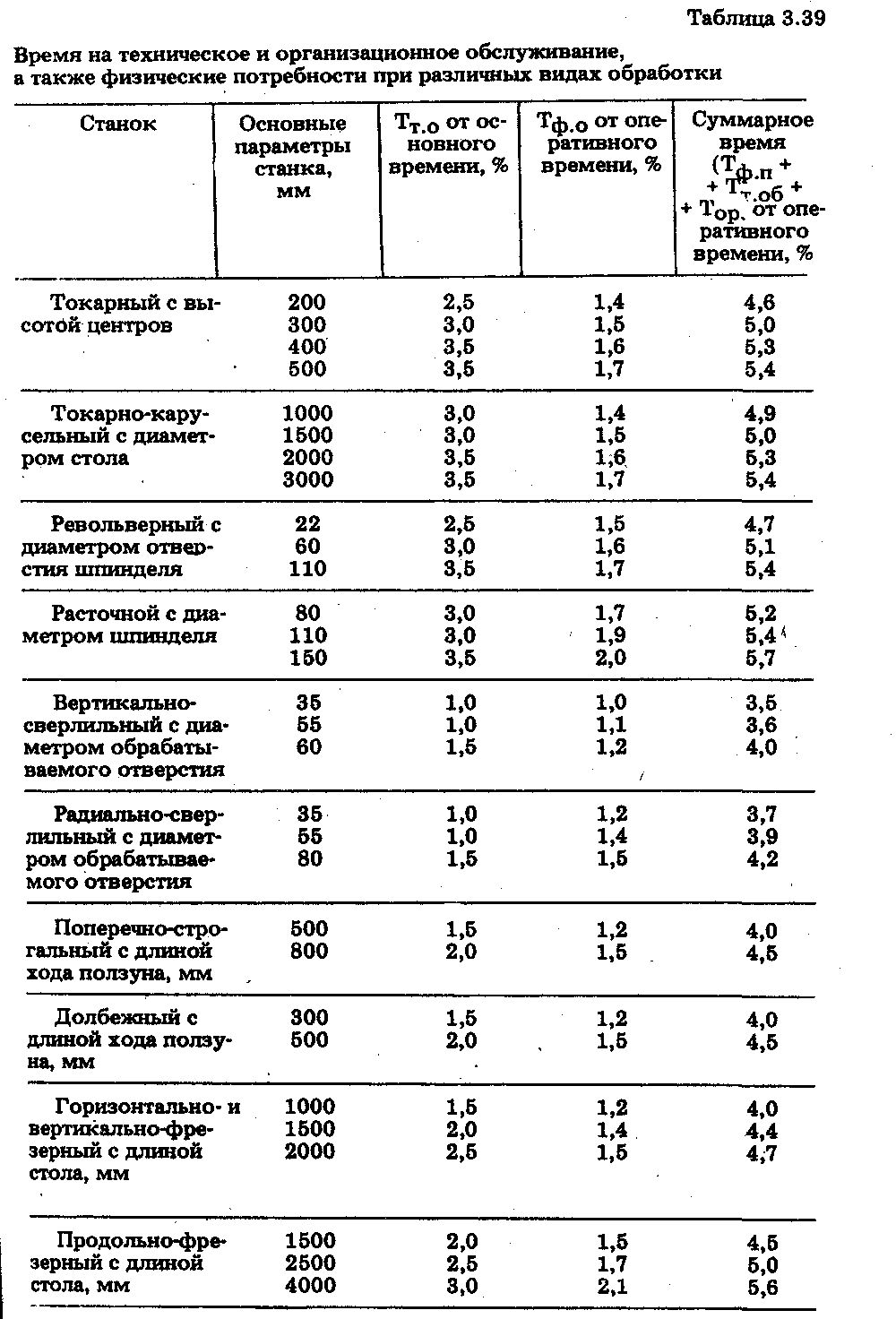

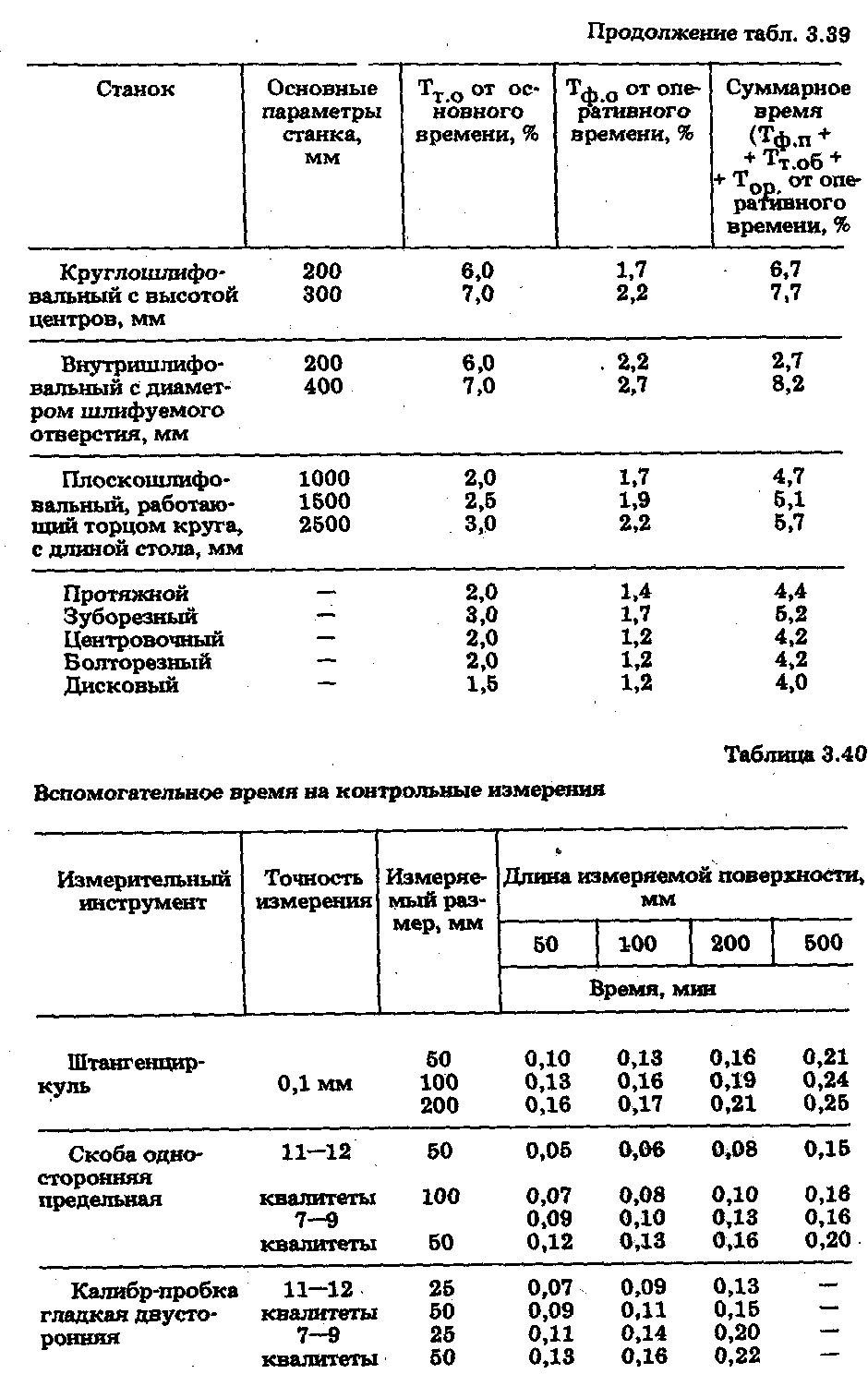

donde T sobre - tiempo tecnológico (básico), min; Estaño - tiempo auxiliar, min; T t.o - tiempo para el mantenimiento del lugar de trabajo, min; T o.p - tiempo de descanso y necesidades naturales, min (Tabla 3.39).

Tiempo tecnológico para muchos tipos de procesamiento.

T o \u003d L p .xi / (n c t s st),

donde L p.x es la longitud estimada de la carrera de trabajo de la herramienta de corte, es decir la trayectoria recorrida por la herramienta de corte en la dirección de avance, mm; i es el número de carreras de trabajo de la herramienta de corte; n st - la velocidad del eje de la máquina, adoptada de acuerdo con el pasaporte de la máquina, rpm; s st - avance según los datos del pasaporte de la máquina, mm / rev.

El tiempo auxiliar para procesar la pieza de trabajo Tv depende del grado de mecanizado, la masa de la pieza de trabajo y otros elementos realizados en esta operación. El tiempo auxiliar para las mediciones de control se selecciona según la precisión de la medición y el tipo de herramienta de medición. El tiempo auxiliar se determina de acuerdo con las tablas estándar. Depende del equipo tecnológico seleccionado, los métodos de procesamiento y el equipo de la máquina.

El tiempo auxiliar Tin consiste en el tiempo de instalación y desmontaje de la pieza; tiempo asociado a la transición (ajuste de la herramienta a lo largo del limbo, tope, marcado; medición preliminar; toma de chips de prueba, etc.); el tiempo asociado a la transición a técnicas que no estaban incluidas en los complejos (cambios en la velocidad del husillo de la máquina, cambios en el avance, rotación del cabezal de corte, etc.); tiempo auxiliar para mediciones de control, que se establecen de acuerdo con tablas estándar según la precisión de la medición, las dimensiones de las superficies medidas, teniendo en cuenta el coeficiente de periodicidad. Tiempo auxiliar para la operación tecnológica

T en \u003d (T y c t, + T carril + T carril a + T meas) A estaño,

donde T boca - tiempo auxiliar para la instalación y extracción de la pieza, min; T carril - tiempo auxiliar asociado a la transición, min; T per.k - tiempo auxiliar asociado con la transición a técnicas que no están incluidas en los complejos, min; T meas _ - tiempo auxiliar para medidas de control, min; A t in - factor de corrección por tiempo auxiliar, dependiendo del tamaño del lote de los productos procesados.

El tiempo de mantenimiento en el lugar de trabajo dedicado a instalar, retirar y reemplazar herramientas de corte desafiladas, rellenar muelas abrasivas, lubricar y ajustar la máquina, limpiar virutas durante el funcionamiento, etc.

T t.o \u003d (T o + T c) (a p.o / 100),

donde un p.o. - tiempo de mantenimiento del lugar de trabajo como porcentaje del tiempo operativo, que se selecciona de acuerdo con las tablas estándar según el tipo de producción. Tiempo de descanso y necesidades físicas.

T o.p \u003d (T o + T in,) (y así / 100),

donde a so - tiempo de descanso y necesidades físicas (en%) al tiempo operativo, que se elige de acuerdo con las tablas estándar.

En la producción en serie y unitaria, se toma como norma técnica de tiempo el tiempo de cálculo de la pieza.

T sh.k \u003d T w + (T pz / n d),

donde T p.z: tiempo preparatorio y final dedicado a preparar y ajustar la máquina para procesar un lote determinado de piezas, obtener el equipo tecnológico, la documentación necesarios, así como la entrega de las piezas procesadas, la documentación y el equipo; n d - el número de piezas de trabajo en el partido.

Valor medio de los factores de corrección

Ejemplo. Determine la tasa de tiempo por pieza para una operación aproximada de tallado de engranajes. Datos iniciales:

Detalle - rueda cilíndrica helicoidal. El material de la pieza es acero 45 GOST 1050-74, in = 600 N/m. Peso de la pieza 6 kg. Equipo - máquina cortadora de engranajes 5E32. Dispositivo - mandril. Refrigeración - aceite. Módulo de diente m == 4mm . El número de dientes de la rueda dentada z \u003d 40. El ancho de la corona B en \u003d 40 mm, re == 30 .

1. Instale, sujete, desabroche y retire cuatro piezas de trabajo.

2. Fresar dientes m = 4 mm, z = 40.

Solución.1. Elegimos un cortador modular de gusano con un diámetro exterior D d \u003d 100 mm, con un módulo m \u003d 4 mm de acuerdo con GOST 9224-74. Cortador de tornillo sin fin de dos hilos, clase de precisión C. La dirección de subida de la bobina cortadora y el diente de la rueda de corte es del mismo nombre. El material de la parte de corte del cortador de gusano está hecho de acero R18 GOST 19256-73. T de vida útil de la herramienta = 480 min.

2. El corte de los dientes de la rueda dentada se realiza en un movimiento de trabajo. Profundidad de corte t p = 9 mm.

3. Seleccionamos la alimentación para un cortador de gusano de doble hilo de acuerdo con las tablas estándar: s tabl \u003d 1.2 - 1.4 mm / rev. Corregimos la velocidad de avance, teniendo en cuenta el factor de corrección para la dureza del material de acero 45 GOST 1050-88 (K m \u003d 0.9) y el ángulo de inclinación de los dientes y bobinas. ( K en \u003d 0.8):

s calc \u003d s table K m K in \u003d 1.4 * 0.9 * 0.8 \u003d 1.008 mm / rev

Aceptamos de acuerdo con el pasaporte de la máquina, s st \u003d 1 mm / rev.

4. Seleccionamos la velocidad de corte según normas tabulares: V mesa = 0,7 m/s. Corregimos la velocidad de corte teniendo en cuenta los factores de corrección para acero 45, HB 170...207, donde K mv == 0,8 y K == 0,9.

Determinamos la velocidad de corte calculada por la fórmula.

V calc \u003d s tabla K m v K ŋ \u003d 0.7 * 0.8 * 0.9 \u003d 0.5 m / s

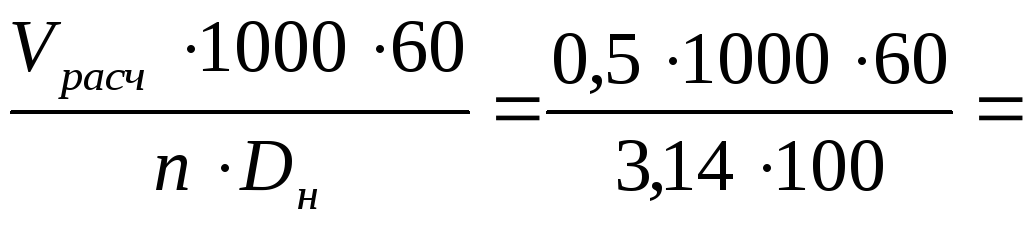

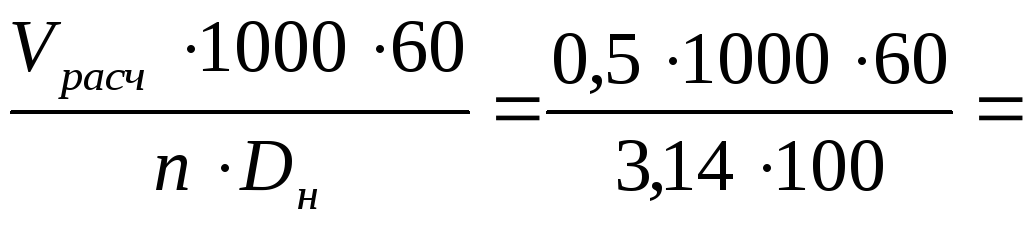

5. Determinar la velocidad del cortador de gusanos.

N f.calc =  95,51 rpm

95,51 rpm

Establecemos la velocidad de rotación del cortador de acuerdo con el pasaporte de la máquina, donde n st \u003d 100 rpm.

Tiempo para mantenimiento organizacional y necesidades físicas.

Tiempo auxiliar para medidas de control

6. La velocidad de corte real está determinada por la fórmula

v d \u003d D n n st / (1000 60) \u003d 3.14 100 100 / (1000 60) \u003d 0.62 m / s.

7. La longitud de la carrera de trabajo de la herramienta durante el procesamiento está determinada por la fórmula

L p.x \u003d (L pa sch + l 1 + l 2 + l 3) z 3 \u003d (160 + 2 + 37.2 + 2) 40 \u003d 8048 mm.

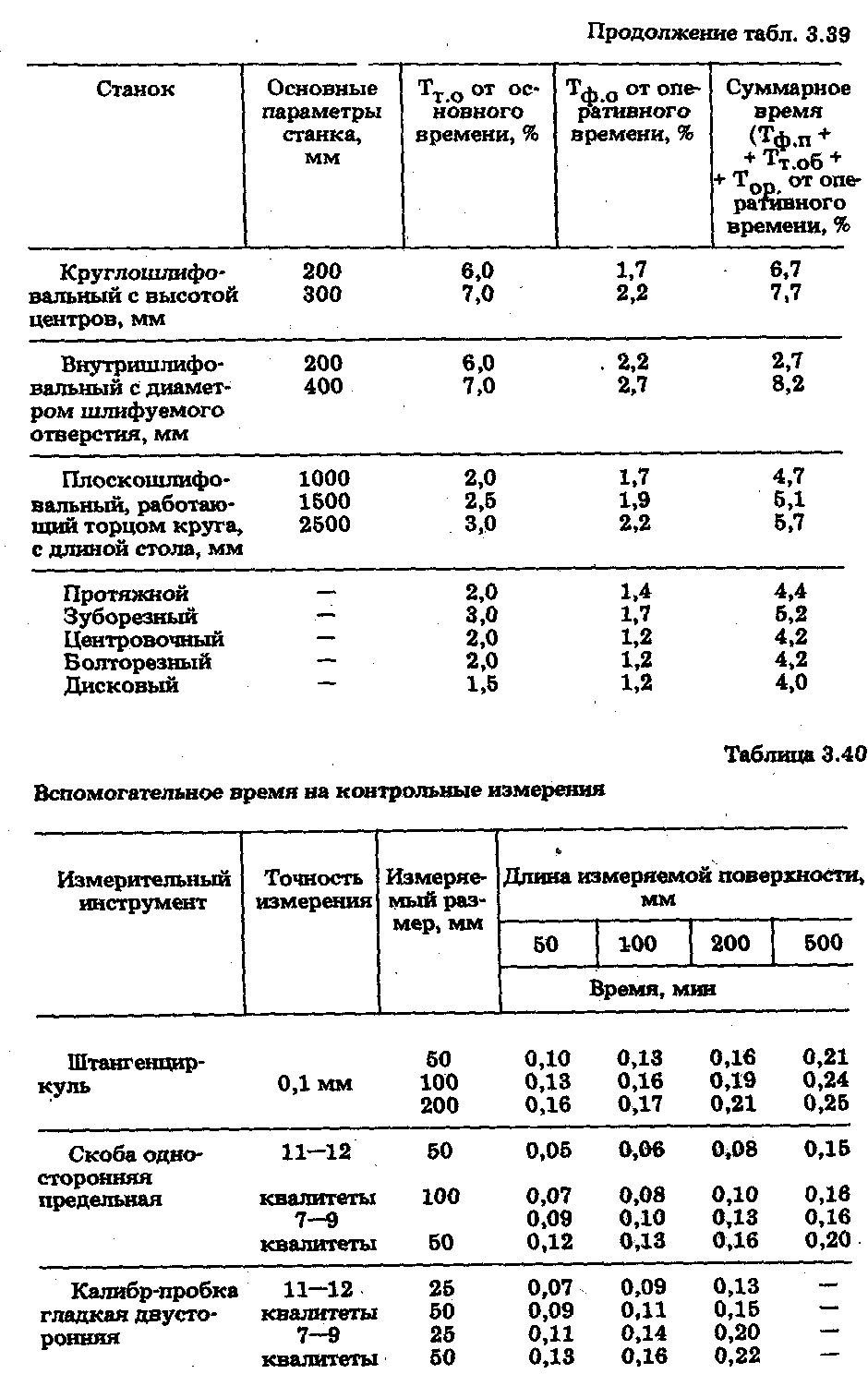

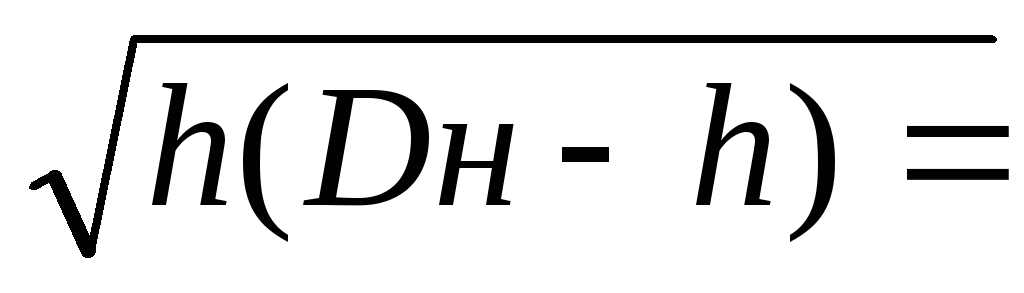

l calc = 40 mm (aceptar según dibujo de detalle) l 1 = 2 mm; l 3 \u003d 2 mm. El valor de la alimentación l 2 está determinado por la fórmula

L 2 \u003d (1.11.3)

37,2 mm ,

37,2 mm ,

donde h es la profundidad de la cavidad de los dientes , h= t. (h == 2,25m =2,25 4=9 mm.)

En relación con el procesamiento simultáneo de cuatro engranajes, es necesario aumentar L calc 4 veces (L calc = 40 4 = 160 mm).

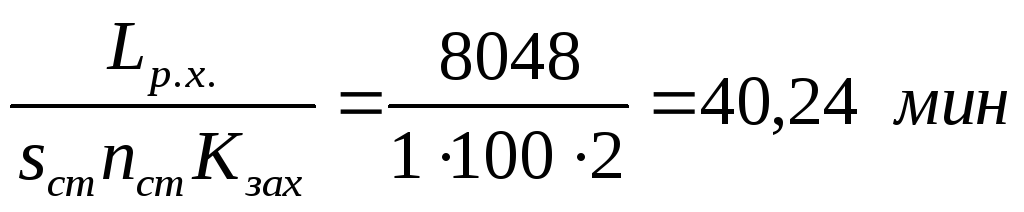

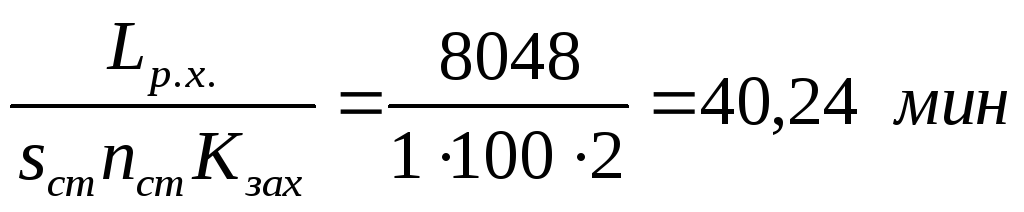

8. El tiempo principal (tecnológico) para procesar los dientes de cuatro engranajes está determinado por la fórmula:

a =

Para un engranaje cortado, el tiempo principal será T o \u003d 40.24 / 4 \u003d 10.06 min.

9. El tiempo auxiliar para la operación T in se determina de acuerdo con las tablas estándar. Tiempo auxiliar para instalar la pieza en un mandril con una masa de hasta 5 kg T set = 0,7 min. El tiempo auxiliar adicional para cada instalación posterior de la pieza T ext en el mandril será T ext = 0,26 min.

El tiempo para las medidas de control no está incluido en la norma de tiempo auxiliar, ya que se superpone con el tiempo principal.

10. El tiempo de mantenimiento del lugar de trabajo para el tallado de engranajes se determina (en %) a partir del tiempo principal, donde t aproximadamente = 3 %:

entonces \u003d T sobre un t.o. /100=10,063/100=0,3 min.

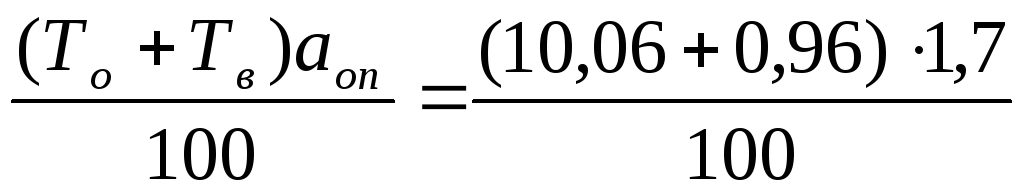

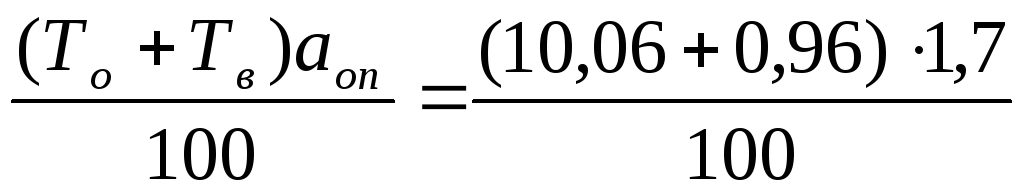

11. El tiempo de descanso y las necesidades naturales del trabajador se determinan (en%) a partir del tiempo operativo, donde a op \u003d 1.7 % :

Arriba =  = 0,2 minutos

= 0,2 minutos

12. El tiempo de pieza para la fabricación de una pieza será:

T w \u003d T sobre + T en + T so + T op \u003d 10.06 + 0.96 + 0.3 + 0.2 \u003d 12.52 min.

El tiempo de entrega para la producción en masa no está definido.

Dependiendo del propósito, se pueden utilizar varias normas tecnológicas de tiempo para realizar una operación en los cálculos técnico-económicos y de planificación organizacional. Por lo general, como norma de tiempo ti para la ejecución i-ésima operación sobre una unidad de producción, se tiene en cuenta la tasa de tiempo total (tasa de cálculo de piezas) - t sc. La clasificación de los costos del tiempo de trabajo adoptada en ingeniería mecánica y la estructura de la norma total de tiempo para una operación (norma de cálculo de piezas) se muestran en la fig. 6.2-6.3.

Tiempo preparatorio y final - tiempo para preparar y completar el procesamiento de un lote de productos o un turno (recibir una tarea y conocer el trabajo, estudiar la documentación técnica, instalar dispositivos y herramientas especiales, configurar la máquina y configurar el modo de procesamiento, entregar el trabajo al maestro o controlador).

Tiempo de funcionamiento - el momento de la ejecución directa de la operación tecnológica. Incluye tiempo principal y auxiliar. Tiempo básico (tecnológico) - el tiempo durante el cual se realiza el objetivo tecnológico del trabajo (formar, cambiar el estado, la calidad, las propiedades del objeto de trabajo). Puede ser manual, máquina, máquina-manual. tiempo auxiliar- tiempo para acciones que aseguren la ejecución del trabajo principal (instalación y desmontaje de la pieza, acercamiento-retracción de la herramienta, arranque y parada de la máquina, medición de la pieza). Puede ser manual, máquina y máquina-manual.

Tiempo de servicio en el lugar de trabajo - tiempo para cuidar el lugar de trabajo durante un trabajo determinado y durante todo el turno. Incluye tiempo para mantenimiento técnico y organizacional. Tiempo de mantenimiento - tiempo para cambiar herramientas en caso de desgaste o rotura, ajuste de equipos en el proceso de trabajo. Tiempo de servicio organizacional - tiempo para preparar y limpiar las herramientas al principio y al final del turno, para engrasar y limpiar la máquina, limpiar el lugar de trabajo durante el turno.

Tiempo de descansos programados - el tiempo de las pausas que son inevitables en la ejecución de una determinada obra. Incluye el tiempo de las pausas organizativas y tecnológicas, las pausas para el descanso y las necesidades naturales.

Arroz. 6.2. Clasificación de la jornada laboral:

Época de pausas organizativas y tecnológicas - tiempo de interrupciones por el curso del proceso tecnológico e insuficiente sincronización de las operaciones. Tiempo de pausas para el descanso y las necesidades naturales - tiempo para almuerzos, gimnasia industrial, descanso y necesidades personales. Todos los demás descansos se consideran pérdidas improductivas y no están estandarizados. Además, el tiempo dedicado al trabajo que cubre el tiempo principal (es decir, acciones que se realizan en paralelo y no requieren tiempo adicional) no se normaliza.

Arroz. 6.3. La estructura de la norma total de tiempo para la operación:

Como puede verse en la fig. 6.3, la tasa de tiempo total para la operación (tasa de cálculo de pieza) t sk se determina de la siguiente manera:

donde t w es la norma del tiempo por pieza;

t pz - la norma del tiempo preparatorio y final para el juego;

n es el tamaño del lote, piezas;

t o - tiempo principal;

t * in - tiempo auxiliar, no superpuesto por el principal;

t * entonces - tiempo de mantenimiento, no superpuesto por el principal;

t * oo - tiempo de servicio organizacional, no superpuesto por el principal;

t tech - tiempo de pausas organizativas y tecnológicas;

t otd - tiempo para pausas para descansar y necesidades naturales.

Ciclo operativo

La duración del ciclo operativo depende del tiempo que se realiza la operación en una unidad de producción (pieza), del número de unidades de producción en el lote que ingresa a la operación, del número de trabajos para la operación (el número de servicios canales en un dispositivo multicanal).

Cálculo del ciclo de funcionamiento. Al calcular el ciclo de operación, son posibles los siguientes casos más simples.

1) Unidades de producto - 1, lugares de trabajo - 1. El ciclo operativo ^ o en el caso de realizar una operación en un lugar de trabajo en una unidad de producción es igual a la norma de tiempo para la operación t i:

donde ti - la norma de tiempo para realizar la i-ésima operación en una unidad de producción de este nombre.

2) Unidades de producto - n, lugares de trabajo- 1. Cuando un lote de productos del tamaño PAGS piezas, ciclo de funcionamiento T 0 es igual al tiempo total de ejecución de la operación en todo el lote. Dado que los objetos de trabajo son los mismos, pasan por la operación secuencialmente y requieren tiempo ti por unidad de producción, el ciclo operativo aumenta en PAGS una vez:

T 0 \u003d no yo

3) Unidades de producto - norte, lugares de trabajo- q. Cuando la operación tiene q yo lugares de trabajo idénticos, puede ejecutar un lote en ellos para realizar una operación en paralelo en varias unidades de productos a la vez. Ciclo operativo T 0 se reducirá en q una vez:

dónde q yo - número de puestos de trabajo para i-ésimo operaciones sobre un lote de productos de este nombre.

Hay varias opciones para la formación de los aceptados para el cálculo. yo, cuando incluye o no incluye ciertos componentes de los costos de tiempo. En particular, el tiempo final preparatorio para el juego. n 3 se puede configurar como un componente independiente del ciclo de operación T 0 o ser incluido en yo por artículo - t n 3 / pág.

El orden de paso de la parte por la operación. Una operación puede tener una estructura compleja y consistir en muchas transiciones realizadas en un lugar de trabajo. Por debajo transición se refiere a una parte de una operación realizada en una o más superficies de una parte por una o más herramientas simultáneamente en un modo de corte. En este caso, para el ciclo de funcionamiento A afecta orden de paso de la parte por la operación, ya que afecta el tiempo dedicado, en particular, a la instalación y remoción de la pieza en el equipo, así como al reajuste del equipo cuando se alternan transiciones. En la fig. 6.4 muestra dos formas posibles de pasar un lote a través de una operación:

a) paso cruzado, en el cual todo el número de objetos de trabajo pasa primero por la primera transición, luego por la segunda transición, luego por la tercera, y así sucesivamente hasta la última transición de la operación. El proceso de realizar una operación para unidades de producción individuales es discontinuo y para el lote como un todo es continuo;

b) pasaje postoperatorio, en el que, primero, el primer objeto de trabajo pasa por todas las transiciones, luego el segundo, el tercero, y así sucesivamente hasta la última unidad del lote de productos. El proceso de realizar una operación para una unidad de producción es continuo, y para el lote en su conjunto es discontinuo.

Figura 6.4. Tipos de paso de un lote de productos en una operación:

a - transitorio; b - postoperatorio

La conveniencia de elegir uno u otro tipo de paso de lote está determinada por cuál de ellos será mínimo el tiempo total para realizar la operación en el lote (ciclo operativo T 0). Con un pasaje cruzado, el tiempo de instalación y remoción de cada pieza para cada transición aumenta, con un pasaje paso a paso, el tiempo de reacondicionamiento del lugar de trabajo después de cada transición. Si aceptamos por simplicidad que el tiempo de procesamiento por transiciones, instalación y desmontaje de la pieza para ambos tipos de pasaje es el mismo, entonces la diferencia en la duración del ciclo de operación para el pasaje transitorio T oA y el operacional T oB, de acuerdo con los gráficos de ciclo de la Fig. 6.4 será igual a:

dónde PAGS - tamaño del lote;

R- el número de transiciones en esta operación;

t y - tiempo para instalar y quitar la pieza;

pag- tiempo de cambio del lugar de trabajo cuando se alternan las transiciones.

Con un valor positivo de esta diferencia, es recomendable utilizar un pasaje paso a paso, con un valor negativo, de forma transitoria. Tentativamente, se puede considerar que es recomendable utilizar el paso cruzado en los casos en que los objetos de trabajo no sean pesados y voluminosos, operativos, cuando el tiempo para cambiar el lugar de trabajo sea insignificante.

La norma técnica de tiempo para procesar la pieza de trabajo es uno de los parámetros principales para calcular el costo de la pieza fabricada, la cantidad de equipos de producción, los salarios de los trabajadores y la planificación de la producción.

La norma técnica del tiempo se determina sobre la base de las capacidades técnicas del equipo tecnológico, las herramientas de corte, las máquinas herramienta y la organización adecuada del lugar de trabajo.

La norma del tiempo es uno de los principales factores para evaluar la perfección del proceso tecnológico y elegir la opción más avanzada para procesar la pieza de trabajo.

En producción a gran escala y en masa, el tiempo total (min) para mecanizar una pieza de trabajo

T w \u003d T o + T en + T t.o + T o.p,

donde T sobre - tiempo tecnológico (básico), min; T en - tiempo auxiliar, min; T t.o - tiempo para el mantenimiento del lugar de trabajo, min; T o.p - tiempo de descanso y necesidades naturales, min (Tabla 3.39).

Tiempo tecnológico para muchos tipos de procesamiento.

T o \u003d L p .xi / (n c t s st),

donde L p.x es la longitud estimada de la carrera de trabajo de la herramienta de corte, es decir la trayectoria recorrida por la herramienta de corte en la dirección de avance, mm; i es el número de carreras de trabajo de la herramienta de corte; n st - la velocidad del eje de la máquina, adoptada de acuerdo con el pasaporte de la máquina, rpm; s st - avance según los datos del pasaporte de la máquina, mm / rev.

El tiempo auxiliar para procesar la pieza de trabajo Tv depende del grado de mecanizado, la masa de la pieza de trabajo y otros elementos realizados en esta operación. El tiempo auxiliar para las mediciones de control se selecciona según la precisión de la medición y el tipo de herramienta de medición. El tiempo auxiliar se determina de acuerdo con las tablas estándar. Depende del equipo tecnológico seleccionado, los métodos de procesamiento y el equipo de la máquina.

El tiempo auxiliar Tin consiste en el tiempo de instalación y desmontaje de la pieza; tiempo asociado a la transición (ajuste de la herramienta a lo largo del limbo, tope, marcado; medición preliminar; toma de chips de prueba, etc.); el tiempo asociado a la transición a técnicas que no estaban incluidas en los complejos (cambios en la velocidad del husillo de la máquina, cambios en el avance, rotación del cabezal de corte, etc.); tiempo auxiliar para mediciones de control, que se establecen de acuerdo con tablas estándar según la precisión de la medición, las dimensiones de las superficies medidas, teniendo en cuenta el coeficiente de periodicidad. Tiempo auxiliar para la operación tecnológica

T en \u003d (T y c t, + T carril + T carril a + T meas) A estaño,

donde T boca - tiempo auxiliar para la instalación y extracción de la pieza, min; T carril - tiempo auxiliar asociado a la transición, min; T per.k - tiempo auxiliar asociado con la transición a técnicas que no están incluidas en los complejos, min; T meas _ - tiempo auxiliar para medidas de control, min; A t in - factor de corrección por tiempo auxiliar, dependiendo del tamaño del lote de los productos procesados.

El tiempo de mantenimiento en el lugar de trabajo dedicado a instalar, retirar y reemplazar herramientas de corte desafiladas, rellenar muelas abrasivas, lubricar y ajustar la máquina, limpiar virutas durante el funcionamiento, etc.

T t.o \u003d (T o + T c) (a p.o / 100),

donde un p.o. - tiempo de mantenimiento del lugar de trabajo como porcentaje del tiempo operativo, que se selecciona de acuerdo con las tablas estándar según el tipo de producción. Tiempo de descanso y necesidades físicas.

T o.p \u003d (T o + T in,) (y así / 100),

donde a so - tiempo de descanso y necesidades físicas (en%) al tiempo operativo, que se elige de acuerdo con las tablas estándar.

En la producción en serie y unitaria, se toma como norma técnica de tiempo el tiempo de cálculo de la pieza.

T sh.k \u003d T w + (T pz / n d),

donde T p.z: tiempo preparatorio y final dedicado a preparar y ajustar la máquina para procesar un lote determinado de piezas, obtener el equipo tecnológico, la documentación necesarios, así como la entrega de las piezas procesadas, la documentación y el equipo; n d - el número de piezas de trabajo en el partido.

Valor medio de los factores de corrección

Ejemplo. Determine la tasa de tiempo por pieza para una operación aproximada de tallado de engranajes. Datos iniciales:

Detalle - rueda cilíndrica helicoidal. El material de la pieza es acero 45 GOST 1050-74, in = 600 N/m. Peso de la pieza 6 kg. Equipo - máquina cortadora de engranajes 5E32. Dispositivo - mandril. Refrigeración - aceite. Módulo de diente m == 4mm . El número de dientes de la rueda dentada z \u003d 40. El ancho de la corona B en \u003d 40 mm, re == 30 .

1. Instale, sujete, desabroche y retire cuatro piezas de trabajo.

2. Fresar dientes m = 4 mm, z = 40.

Solución.1. Elegimos un cortador modular de gusano con un diámetro exterior D d \u003d 100 mm, con un módulo m \u003d 4 mm de acuerdo con GOST 9224-74. Cortador de tornillo sin fin de dos hilos, clase de precisión C. La dirección de subida de la bobina cortadora y el diente de la rueda de corte es del mismo nombre. El material de la parte de corte del cortador de gusano está hecho de acero R18 GOST 19256-73. T de vida útil de la herramienta = 480 min.

2. El corte de los dientes de la rueda dentada se realiza en un movimiento de trabajo. Profundidad de corte t p = 9 mm.

3. Seleccionamos la alimentación para un cortador de gusano de doble hilo de acuerdo con las tablas estándar: s tabl \u003d 1.2 - 1.4 mm / rev. Corregimos la velocidad de avance, teniendo en cuenta el factor de corrección para la dureza del material de acero 45 GOST 1050-88 (K m \u003d 0.9) y el ángulo de inclinación de los dientes y bobinas. ( K en \u003d 0.8):

s calc \u003d s table K m K in \u003d 1.4 * 0.9 * 0.8 \u003d 1.008 mm / rev

Aceptamos de acuerdo con el pasaporte de la máquina, s st \u003d 1 mm / rev.

4. Seleccionamos la velocidad de corte según normas tabulares: V mesa = 0,7 m/s. Corregimos la velocidad de corte teniendo en cuenta los factores de corrección para acero 45, HB 170...207, donde K mv == 0,8 y K == 0,9.

Determinamos la velocidad de corte calculada por la fórmula.

V calc \u003d s tabla K m v K ŋ \u003d 0.7 * 0.8 * 0.9 \u003d 0.5 m / s

5. Determinar la velocidad del cortador de gusanos.

N f.calc =  95,51 rpm

95,51 rpm

Establecemos la velocidad de rotación del cortador de acuerdo con el pasaporte de la máquina, donde n st \u003d 100 rpm.

Tiempo para mantenimiento organizacional y necesidades físicas.

Tiempo auxiliar para medidas de control

6. La velocidad de corte real está determinada por la fórmula

v d \u003d D n n st / (1000 60) \u003d 3.14 100 100 / (1000 60) \u003d 0.62 m / s.

7. La longitud de la carrera de trabajo de la herramienta durante el procesamiento está determinada por la fórmula

L p.x \u003d (L pa sch + l 1 + l 2 + l 3) z 3 \u003d (160 + 2 + 37.2 + 2) 40 \u003d 8048 mm.

l calc = 40 mm (aceptar según dibujo de detalle) l 1 = 2 mm; l 3 \u003d 2 mm. El valor de la alimentación l 2 está determinado por la fórmula

L 2 \u003d (1.11.3)

37,2 mm ,

37,2 mm ,

donde h es la profundidad de la cavidad de los dientes , h= t. (h == 2,25m =2,25 4=9 mm.)

En relación con el procesamiento simultáneo de cuatro engranajes, es necesario aumentar L calc 4 veces (L calc = 40 4 = 160 mm).

8. El tiempo principal (tecnológico) para procesar los dientes de cuatro engranajes está determinado por la fórmula:

a =

Para un engranaje cortado, el tiempo principal será T o \u003d 40.24 / 4 \u003d 10.06 min.

9. El tiempo auxiliar para la operación T in se determina de acuerdo con las tablas estándar. Tiempo auxiliar para instalar la pieza en un mandril con una masa de hasta 5 kg T set = 0,7 min. El tiempo auxiliar adicional para cada instalación posterior de la pieza T ext en el mandril será T ext = 0,26 min.

El tiempo para las medidas de control no está incluido en la norma de tiempo auxiliar, ya que se superpone con el tiempo principal.

10. El tiempo de mantenimiento del lugar de trabajo para el tallado de engranajes se determina (en %) a partir del tiempo principal, donde t aproximadamente = 3 %:

entonces \u003d T sobre un t.o. /100=10,063/100=0,3 min.

11. El tiempo de descanso y las necesidades naturales del trabajador se determinan (en%) a partir del tiempo operativo, donde a op \u003d 1.7 % :

Arriba =  = 0,2 minutos

= 0,2 minutos

12. El tiempo de pieza para la fabricación de una pieza será:

T w \u003d T sobre + T en + T so + T op \u003d 10.06 + 0.96 + 0.3 + 0.2 \u003d 12.52 min.

El tiempo de entrega para la producción en masa no está definido.