Технічна норма часу на обробку заготівлі є однією з основних параметрів для розрахунку вартості деталі, що виробляється, числа виробничого обладнання, заробітної плати робітників і планування виробництва.

Технічну норму часу визначають на основі технічних можливостей технологічного оснащення, ріжучого інструменту, верстатного обладнання та правильної організації робочого місця.

Норма часу є одним із основних факторів для оцінки досконалості технологічного процесу та вибору найбільш прогресивного варіанту обробки заготівлі.

У великосерійному та масовому виробництві загальна норма часу (хв) на механічну обробку однієї заготівлі

Т ш =Т про +Т +Т т.о +Т о.п,

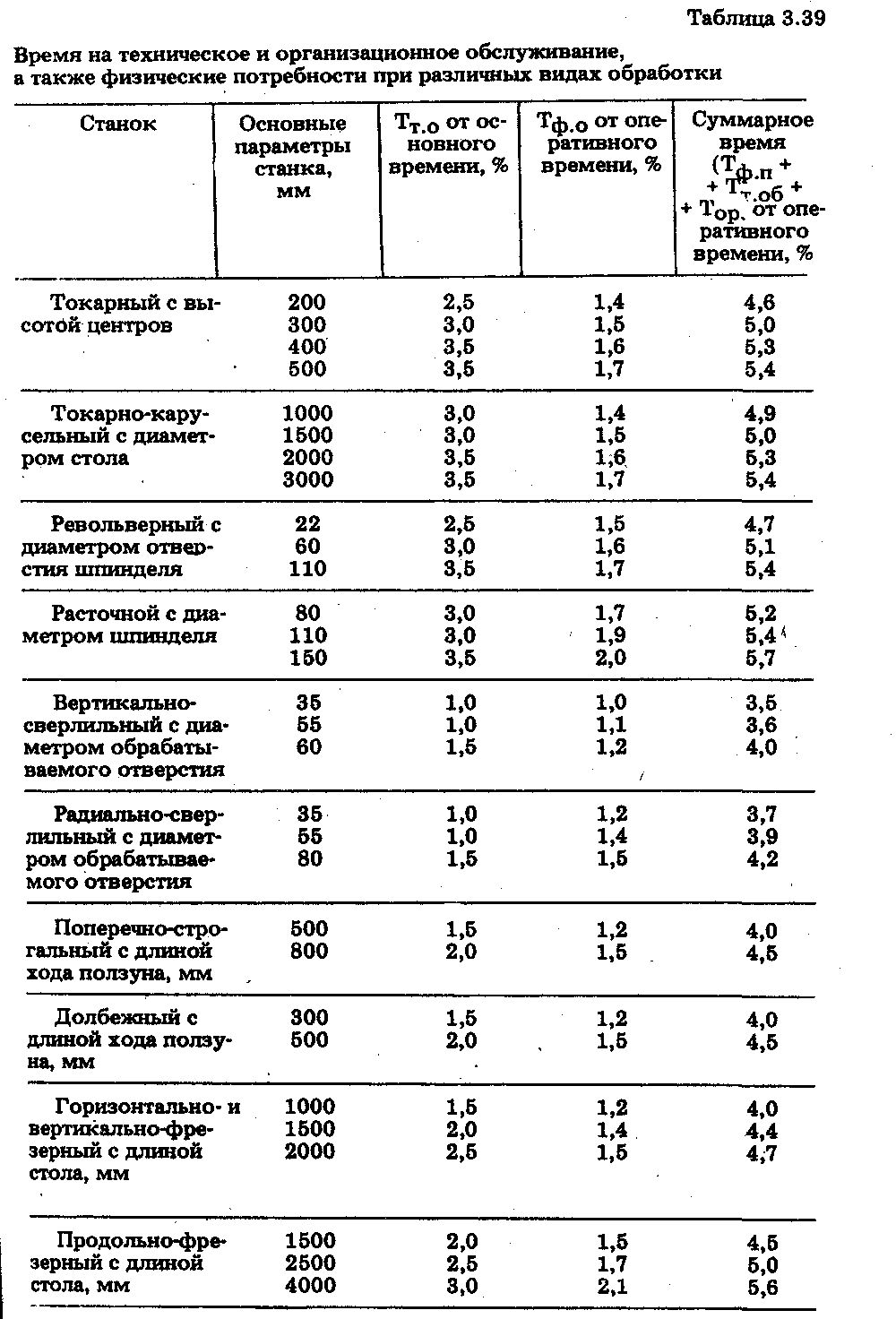

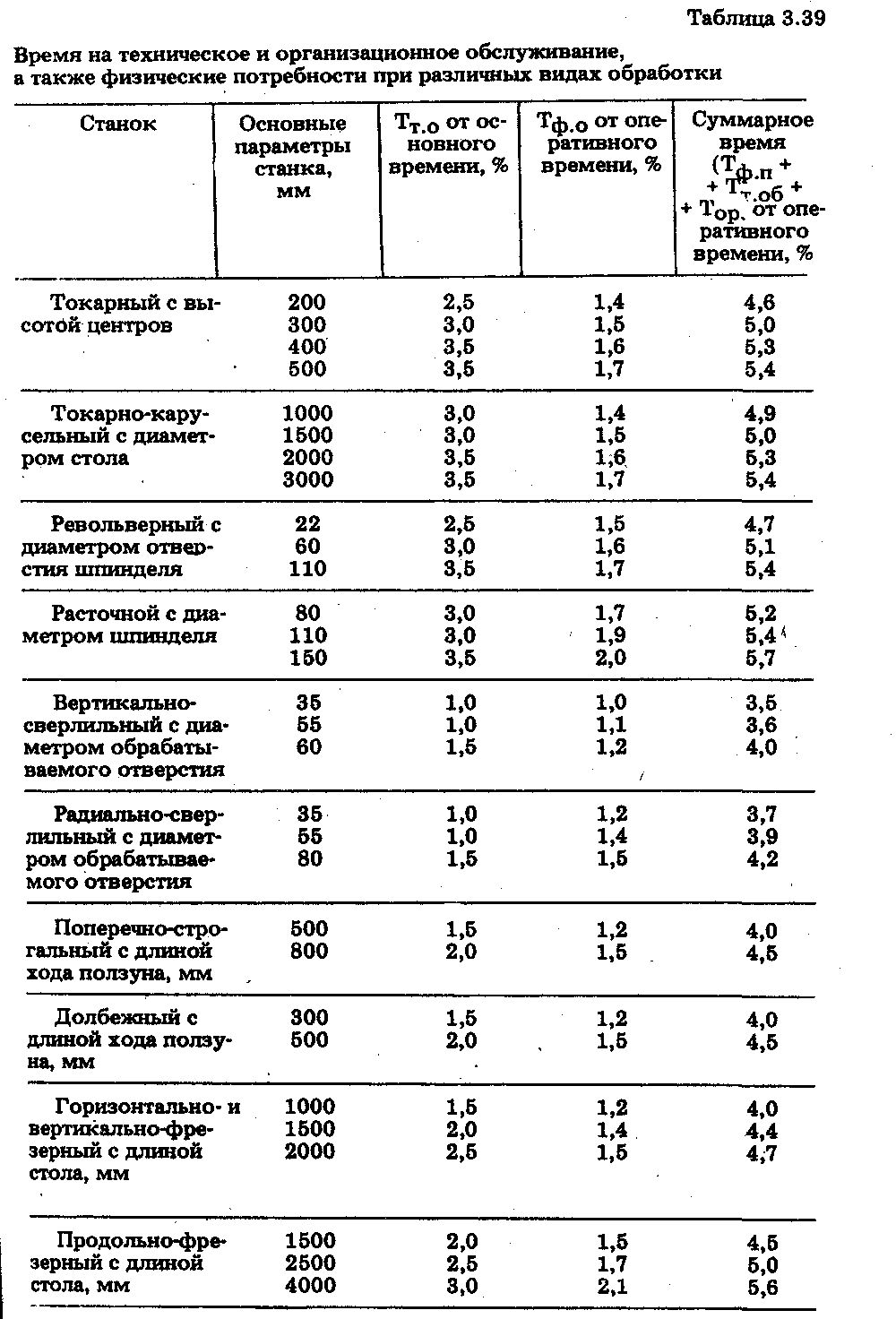

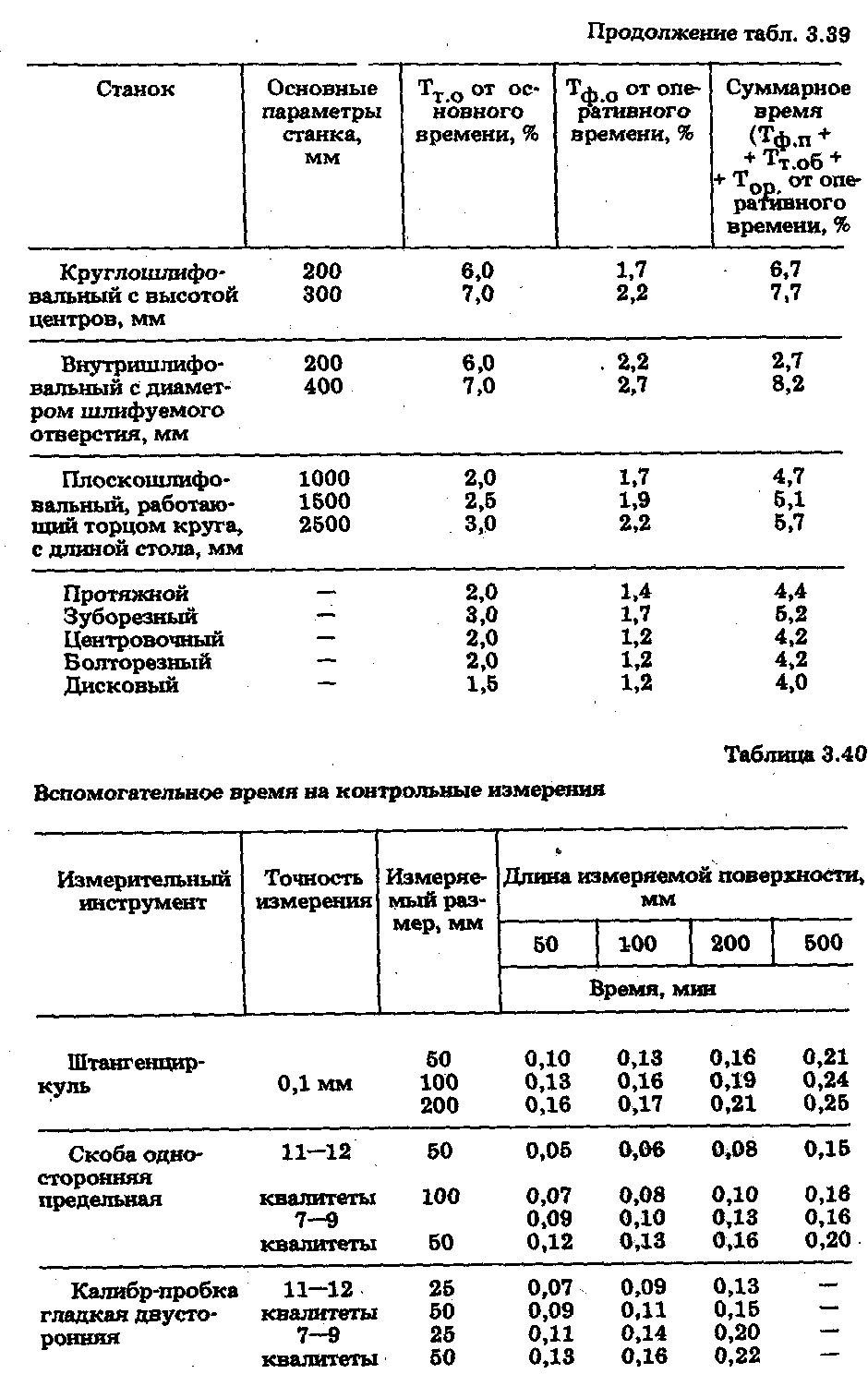

де Т про - технологічний (основний) час, хв; T в - допоміжний час, хв; Т т.ч - час обслуговування робочого місця, хв; Т п.п - час відпочинку і природні потреби, хв (табл. 3.39).

Технологічний час для багатьох видів обробки

Т о =L p .х i/(n c т s ст),

де L р.х - розрахункова довжина робочого ходу різального інструмента, тобто. шлях, що проходить різальним інструментом у напрямку подачі, мм; i- число робочих ходів ріжучого інструмента; n ст - частота обертання шпинделя верстата, прийнята за паспортом верстата, об/хв; s ст - подача за паспортними даними верстата, мм/об.

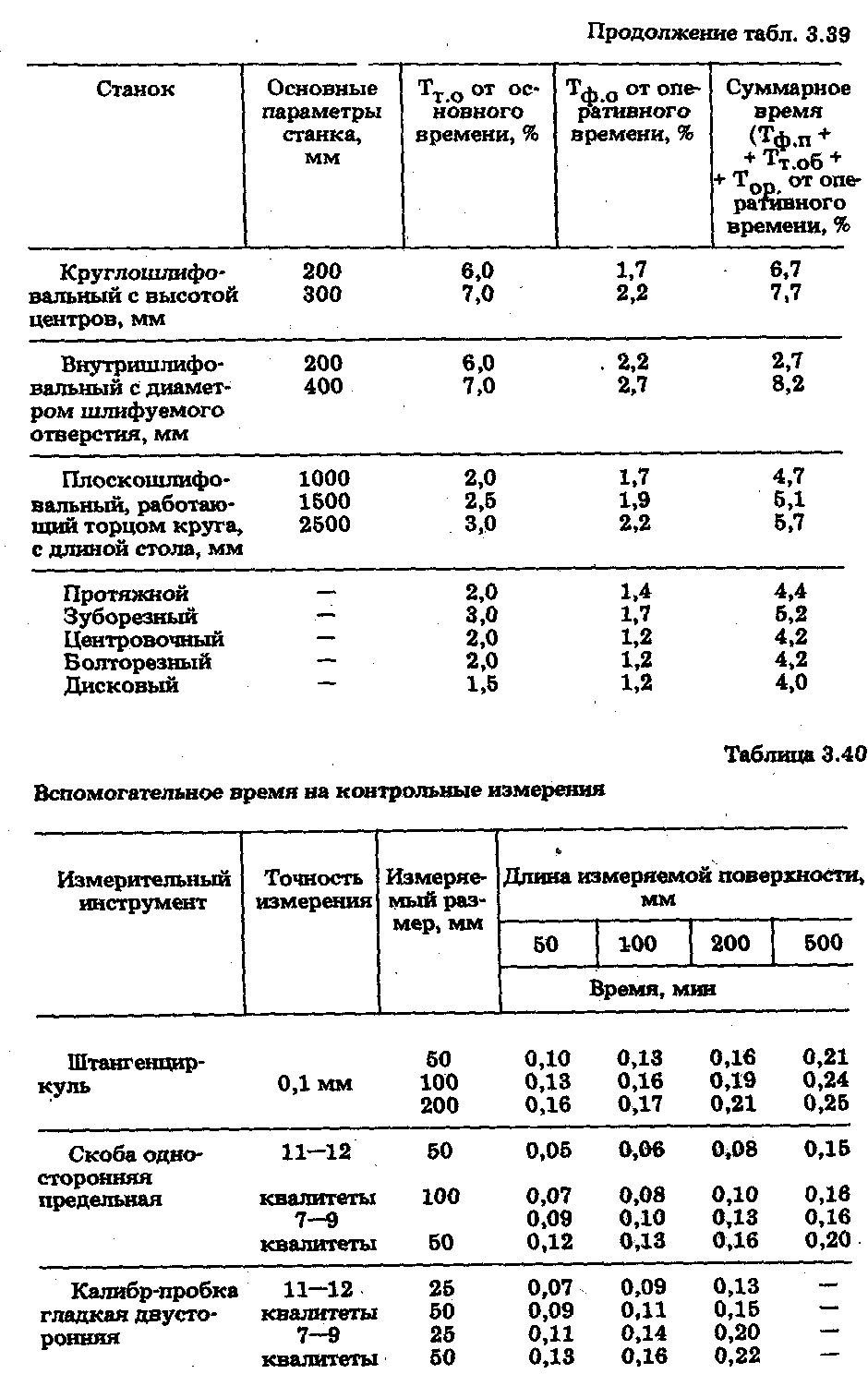

Допоміжний час на обробку заготівлі Т залежить від ступеня механізації, маси заготівлі та інших елементів, що виконуються на даній операції. Допоміжний час на контрольні вимірювання вибирають залежно від точності вимірювання та виду вимірювального інструменту. Допоміжний час визначають за нормативними таблицями. Воно залежить від обраного технологічного оснащення, методів обробки та верстатного обладнання.

Допоміжний час Т складається з часу на встановлення та зняття деталі; часу, пов'язаного з переходом (установки інструменту з лімбу, упору, розмітки; попереднього проміру; взяття пробної стружки та ін.); часу, пов'язаного з переходом на прийоми, що не увійшли до комплексів (зміни частоти обертання шпинделя верстата, зміни подачі, повороту різцевої голівки та ін.); допоміжного часу на контрольні виміри, які встановлюють за нормативними таблицями залежно від точності виміру, розмірів вимірюваних поверхонь з урахуванням коефіцієнта періодичності. Допоміжний час на технологічну операцію

Т в = (Т у c т, + Т пер + Т пер.к + Т змін) До t в,

де Т вуст - допоміжний час на встановлення та зняття деталі, хв; Т пер, - допоміжний час, пов'язаний з переходом, хв; Т пер.к - допоміжний час, пов'язане з переходом на прийоми, що не увійшли до комплексів, хв; Т ізм _ - Допоміжний час на контрольні вимірювання, хв; До t - поправочний коефіцієнт на допоміжний час в залежності від розміру партії виробів, що обробляються.

Час на технічне обслуговування робочого місця, що витрачається на установку, зняття та заміну різальних інструментів, що затупилися, на заправку шліфувальних кіл, змащування і підналагодження верстата, прибирання стружки в процесі роботи і т. д.

Т т.о = (Т + T в) (а п.о /100) ,

де а п.о. - час на технічне обслуговування робочого місця у відсотках до оперативного часу, що обирається за нормативними таблицями залежно від типу виробництва. Час на відпочинок та фізичні потреби

Т о.п = (Т + Т в,) (а т.ч. /100) ,

де а т.ч - час на відпочинок та фізичні потреби (в %) до оперативного часу, який вибирають за нормативними таблицями.

У серійному та одиничному виробництві за технічну норму часу приймається штучно-калькуляційний час

Т ш.к = Т ш + (Т пз / n д),

де Т п.з - підготовчо-заключний час, що витрачається на підготовку та налагодження верстата для обробки даної партії деталей, отримання необхідного технологічного оснащення, документації, а також на здачу оброблених деталей, документації та оснащення; n д - число оброблюваних деталей партії.

Середнє значення поправочних коефіцієнтів

приклад. Визначити норму штучного часу на чорнову зубофрезерну операцію. Початкові дані:

Деталь – косозубе циліндричне колесо. Матеріал деталі - сталь 45 ГОСТ 1050-74 , =600 Н/м. Маса деталі 6 кг. Обладнання - зуборізний верстат 5Е32. Пристосування – оправлення. Охолодження – олія. Модуль зуба m == 4мм . Число зубів зубчастого колеса z = 40. Ширина вінця зубчастого колеса В = 40 мм, д == 30 .

1. Встановити, закріпити, розкріпити та зняти чотири заготовки.

2. Фрезерувати зуби m = 4 мм, z = 40.

Рішення.1. Вибираємо черв'ячну модульну фрезу із зовнішнім діаметром D д = 100мм, з модулем m = 4 мм за ГОСТ 9224-74. Черв'ячна фреза двозахідна, класу точності С. Напрямок підйому витка фрези та зуба колеса, що нарізається однойменний. Матеріал різальної частини черв'ячної фрези із сталі Р18 ГОСТ 19256-73. Стійкість фрези Т ст = 480 хв.

2. Нарізання зубів зубчастого колеса робимо за один робочий хід. Глибина різання t p = 9 мм.

3. Подачу для двозахідної черв'ячної фрези вибираємо за нормативними таблицями: s табл = 1,2 - 1,4 мм/об. Коригуємо величину подачі, враховуючи поправний коефіцієнт на твердість матеріалу сталі 45 ГОСТ 1050-88 (К м = 0,9) і кут нахилу зубів і витків (До = 0,8):

s розрахунок =s табл До м До =1,4*0,9*0,8=1,008 мм/об

Приймаємо за паспортом верстата, ст = 1 мм/об.

4. Вибираємо швидкість різання за табличними нормативами: V табл = 0,7 м/с. Коригуємо швидкість різання з урахуванням поправочних коефіцієнтів на сталь 45, НВ 170...207, де К мv == 0,8 і К == 0,9.

Визначаємо розрахункову швидкість різання за формулою

V розрахунок =s табл До м v До ŋ =0,7*0,8*0,9=0,5 м/с

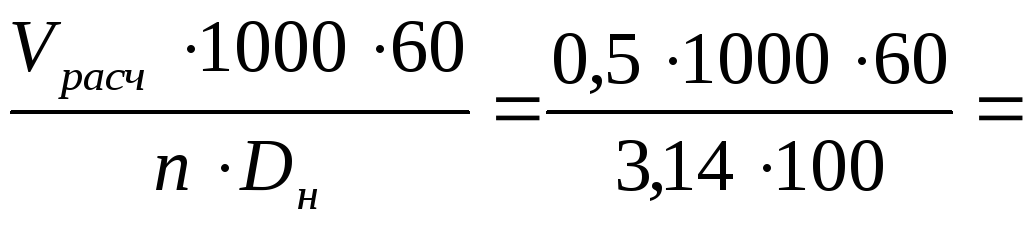

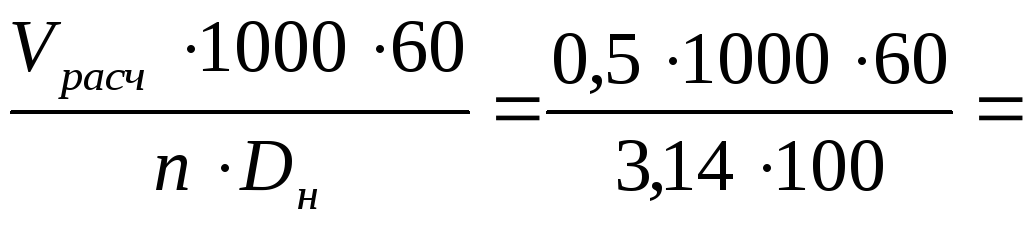

5. Визначаємо частоту обертання черв'ячної фрези

N ф.  95,51об/хв.

95,51об/хв.

Встановлюємо частоту обертання фрези за паспортом верстата, де n ст = 100 об/хв.

Час на організаційне обслуговування та фізичні потреби

Допоміжний час на контрольні виміри

6. Справжню швидкість різання визначаємо за формулою

v д =D н n ст /(1000 60) =3,14 100 100/ (1000 60) = 0,62 м/с.

7. Довжину робочого ходу інструменту в процесі обробки визначаємо за формулою

L р.х = (L pa сч +l 1 +l 2 +l 3)z 3 = (160 +2 +37,2 +2) 40 = 8048 мм.

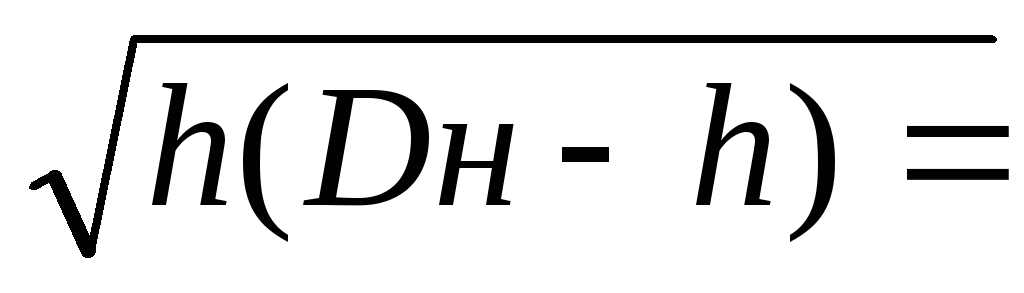

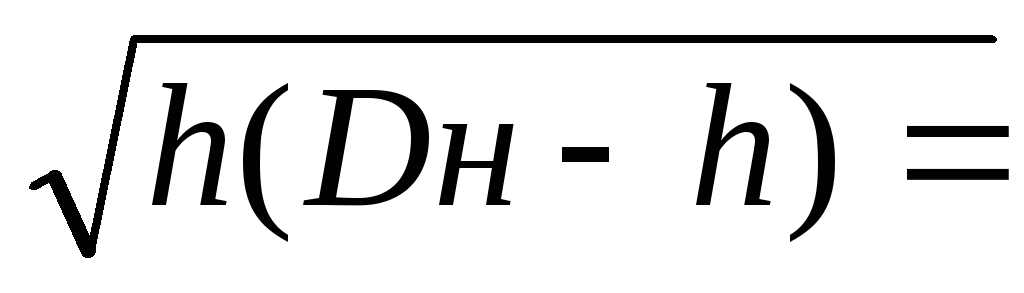

L розрах = 40 мм (приймаємо за кресленням деталі) l 1 = 2 мм; l 3 = 2 мм. Величину врізання l 2 визначаємо за формулою

L 2 =(1,11,3)

37,2 мм ,

37,2 мм ,

де h - глибина западини зубів , h= t.(h == 2,25m =2,25 4=9 мм.)

У зв'язку з одночасною обробкою чотирьох зубчастих коліс необхідно збільшити L розрахунки в 4 рази (L розрах. = 40 4 = 160 мм).

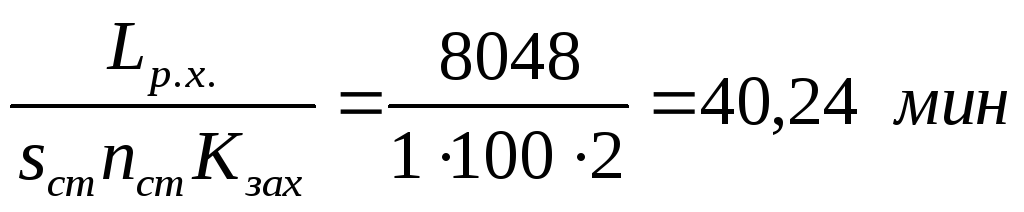

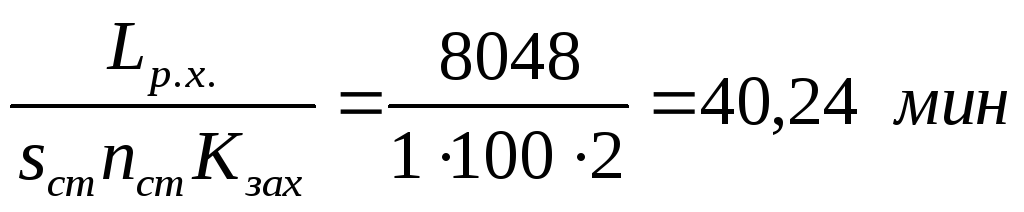

8. Основний (технологічний) час на обробку зубів чотирьох зубчастих коліс визначаємо за формулою:

Т о =

На одне зубчасте колесо, що нарізується, основний час складе Т о = 40,24/4 = 10,06 хв.

9. Допоміжний час на операцію Т визначають за нормативними таблицями. Допоміжний час на встановлення деталі на виправлення з масою до 5 кг Т вуст = 0,7 хв. Додатковий допоміжний час на кожну наступну установку деталі Тдоб на оправлення складе Тдоб = 0,26 хв.

Час на контрольні вимірювання норму допоміжного часу не включається, оскільки перекривається основним часом.

10. Час обслуговування робочого місця для зуборізних робіт визначаються (в %) від основного часу, де а т о = 3 %:

Т.о. =То а т.ч. /100=10,063/100=0,3 хв.

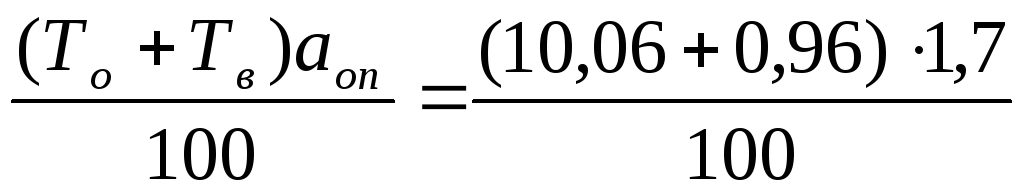

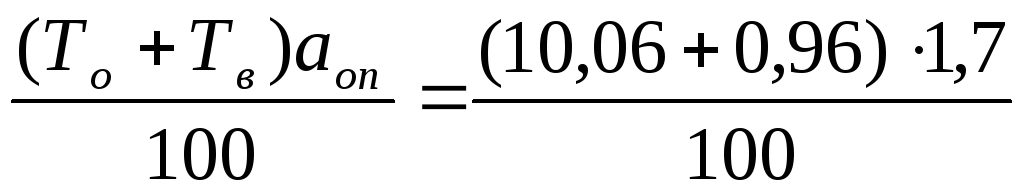

11. Час на відпочинок та природні потреби робітника визначають (в %) від оперативного часу, де а оп = 1,7 % :

Т оп =  = 0,2 хв.

= 0,2 хв.

12. Штучний час виготовлення однієї деталі складе:

Т ш =Т про +Т +Т т.о +Т оп =10,06 +0,96 +0,3 +0,2 = 12,52 хв.

Підготовчо-заключний час для масового виробництва не визначається.

Залежно від мети у техніко-економічних та організаційно-планових розрахунках можуть використовуватись різні технологічні норми часу на виконання операції. Зазвичай як норма часу t i на виконання i-ї операціїнад одиницею продукції приймається до розрахунку повна норма часу (штучно-калькуляційна норма) – t шк. p align="justify"> Прийнята в машинобудуванні класифікація витрат робочого часу і структура повної норми часу на операцію (штучно-калькуляційної норми) представлені на рис. 6.2-6.3.

Підготовчо-заключний час -час на підготовку та завершення обробки партії продукції або зміни (отримання завдання та ознайомлення з роботою, вивчення технічної документації встановлення спеціальних пристроїв та інструменту, налагодження верстата та встановлення режиму обробки, здавання роботи майстру чи контролеру).

Оперативний час -час безпосереднього виконання технологічної операції Включає основний та допоміжний час. Основний (технологічний) час -час, протягом якого реалізується технологічна мета роботи (формоутворення, зміна стану, якості, властивостей предмета праці). Може бути ручним, машинним, машинно-ручним. Допоміжний час- час на дії, що забезпечують виконання основної роботи (установка та знімання деталі, підведення-відведення інструменту, пуск та зупинка верстата, вимірювання деталі). Може бути ручним, машинним та машинно-ручним.

Час обслуговування робочого місця -час на догляд за робочим місцем протягом заданої роботи та всієї зміни. Включає час технічного та організаційного обслуговування. Час технічного обслуговуваннячас на зміну інструменту під час зношування або поломки, підналагодження обладнання в процесі роботи. Час організаційного обслуговування -час на розкладку та прибирання інструменту на початку та наприкінці зміни, на змащення та чищення верстата, прибирання робочого місця протягом зміни.

Час регламентованих перерв -час перерв, які є неминучими при виконанні заданої роботи. Включає час організаційно-технологічних перерв, перерв на відпочинок та природні потреби.

Рис. 6.2. Класифікація витрат робочого часу:

Час організаційно-технологічних перерв -час перерв, зумовлених ходом технологічного процесу та недостатньою синхронізацією операцій. Час перерв на відпочинок та природні потребичас перерв на обід, виробничу гімнастику, відпочинок та особисті потреби. Решта перерв вважаються непродуктивними втратами і не нормуються. Не нормуються також витрати часу роботи, що перекриваються основним часом (тобто діями, які виконуються паралельно і потребують додаткового часу).

Рис. 6.3. Структура повної норми часу на операцію:

Як видно із рис. 6.3 повна норма часу на операцію (штучно-калькуляційна норма) t шк визначається наступним чином:

де t ш – норма штучного часу;

t пз - норма підготовчо-заключного часу на партію;

n – розмір партії, прим.;

t o - основний час;

t * в - допоміжний час, що не перекривається основним;

t * то - час технічного обслуговування, що не перекривається основним;

t * oo - час організаційного обслуговування, що не перекривається основним;

t техн – час організаційно-технологічних перерв;

t отд - час перерв на відпочинок та природні потреби.

Операційний цикл

Тривалість операційного циклу залежить від часу виконання операції над одиницею продукції (штукою), від кількості одиниць продукції партії, що надходить на операцію, від числа робочих місць на операції (кількість каналів обслуговування в багатоканальному пристрої).

Розрахунок операційного циклу. При розрахунку операційного циклу можливі такі найпростіші випадки.

1) Одиниць продукції - 1, робочих місць - 1. Операційний цикл ^ о у разі виконання операції на одному робочому місці над одиницею продукції дорівнює нормі часу на операцію t i:

де t i – норма часу на виконання i-ї операції над одиницею продукції даного найменування.

2) Одиниць продукції - n, робочих місць- 1. Коли на операцію з одним робочим місцем приходить партія продукції розміром пштук, операційний цикл Т 0дорівнює сумарному часу виконання операції над усією партією. Оскільки предмети праці однакові, проходять операцію послідовно і вимагають витрат часу t i на одиницю продукції, то операційний цикл збільшується в празів:

T 0 =nt i

3) Одиниць продукції - n, робочих місць- q. Коли на операції є q iоднакових робочих місць, можна запустити ними партію для паралельного виконання операції відразу над кількома одиницями продукції. Операційний цикл Т 0скоротиться в qразів:

де q i -кількість робочих місць для виконання i-йоперації над партією продукції цієї назви.

Можливі різні варіанти формування прийнятої до розрахунку t i ,коли до неї включаються або включаються ті чи інші складові витрат часу. Зокрема, підготовчо-заключний час на партію t n 3може задаватися у вигляді самостійної складової операційного циклу Т 0або включатись до складу t iу розрахунку на штуку - t n 3 /п.

Порядок проходження партії через операцію. Операція може мати складну структуру і складатися з багатьох переходів, що виконуються на одному робочому місці. Під переходомрозуміється частина операції, що виконується над однією або декількома поверхнями деталі одним або декількома інструментами одночасно при одному режимі різання. В цьому випадку на операційний цикл Т oвпливає порядок проходження партії через операцію,оскільки від цього залежать витрати часу, зокрема, на встановлення та зняття деталі в устаткуванні, а також на переналагодження обладнання під час чергування переходів. На рис. 6.4 показано два можливі види проходження партії через операцію:

а) перехідне проходження,при якому вся кількість предметів праці проходить спочатку через перший перехід, потім через другий перехід, потім третій і так до останнього переходу операції. Процес виконання операції окремих одиниць продукції носить перервний характер, а партії загалом - безперервний;

б) поопераційне проходження,при якому спочатку перший предмет праці проходить через всі переходи, потім другий, третій і так до останньої одиниці партії продукції. Процес виконання операції для одиниці виробленої продукції носить безперервний характер, а партії загалом - перервний.

Рис 6.4. Види проходження партії продукції операції:

а - поперехідне; б -поопераційне

Доцільність вибору тієї чи іншої виду проходження партії визначається тим, за якого їх сумарний час виконання операції над партією (операційний цикл Т 0)буде мінімальним. При перехідному проходженні збільшується час на встановлення та зняття кожної деталі по кожному переходу, при поопераційному - час на переналагодження робочого місця після кожного переходу. Якщо прийняти для спрощення, що час на обробку по переходах, встановлення та зняття деталі для обох видів проходження однаково, то різниця в тривалості операційного циклу при поперехідному T оА і поопераційному T про проходженні, згідно з цикловими графіками на рис. 6.4, дорівнюватиме:

де п -розмір партії продукції;

Р -число переходів у цій операції;

t у - час на встановлення та зняття деталі;

Т п -час переналагодження робочого місця під час чергування переходів.

При позитивному значенні цієї різниці доцільно застосування поопераційного проходження, при негативному – по-перехідному. Орієнтовно вважатимуться, що поперехідне проходження доцільно застосовувати у випадках, коли предмети праці не важкі і громіздкі, поопераційне - коли час на переналагодження робочого місця незначно.

Технічна норма часу на обробку заготівлі є однією з основних параметрів для розрахунку вартості деталі, що виробляється, числа виробничого обладнання, заробітної плати робітників і планування виробництва.

Технічну норму часу визначають на основі технічних можливостей технологічного оснащення, ріжучого інструменту, верстатного обладнання та правильної організації робочого місця.

Норма часу є одним із основних факторів для оцінки досконалості технологічного процесу та вибору найбільш прогресивного варіанту обробки заготівлі.

У великосерійному та масовому виробництві загальна норма часу (хв) на механічну обробку однієї заготівлі

Т ш =Т про +Т +Т т.о +Т о.п,

де Т про - технологічний (основний) час, хв; T в - допоміжний час, хв; Т т.ч - час обслуговування робочого місця, хв; Т п.п - час відпочинку і природні потреби, хв (табл. 3.39).

Технологічний час для багатьох видів обробки

Т о =L p .х i/(n c т s ст),

де L р.х - розрахункова довжина робочого ходу різального інструмента, тобто. шлях, що проходить різальним інструментом у напрямку подачі, мм; i- число робочих ходів ріжучого інструмента; n ст - частота обертання шпинделя верстата, прийнята за паспортом верстата, об/хв; s ст - подача за паспортними даними верстата, мм/об.

Допоміжний час на обробку заготівлі Т залежить від ступеня механізації, маси заготівлі та інших елементів, що виконуються на даній операції. Допоміжний час на контрольні вимірювання вибирають залежно від точності вимірювання та виду вимірювального інструменту. Допоміжний час визначають за нормативними таблицями. Воно залежить від обраного технологічного оснащення, методів обробки та верстатного обладнання.

Допоміжний час Т складається з часу на встановлення та зняття деталі; часу, пов'язаного з переходом (установки інструменту з лімбу, упору, розмітки; попереднього проміру; взяття пробної стружки та ін.); часу, пов'язаного з переходом на прийоми, що не увійшли до комплексів (зміни частоти обертання шпинделя верстата, зміни подачі, повороту різцевої голівки та ін.); допоміжного часу на контрольні виміри, які встановлюють за нормативними таблицями залежно від точності виміру, розмірів вимірюваних поверхонь з урахуванням коефіцієнта періодичності. Допоміжний час на технологічну операцію

Т в = (Т у c т, + Т пер + Т пер.к + Т змін) До t в,

де Т вуст - допоміжний час на встановлення та зняття деталі, хв; Т пер, - допоміжний час, пов'язаний з переходом, хв; Т пер.к - допоміжний час, пов'язане з переходом на прийоми, що не увійшли до комплексів, хв; Т ізм _ - Допоміжний час на контрольні вимірювання, хв; До t - поправочний коефіцієнт на допоміжний час в залежності від розміру партії виробів, що обробляються.

Час на технічне обслуговування робочого місця, що витрачається на установку, зняття та заміну різальних інструментів, що затупилися, на заправку шліфувальних кіл, змащування і підналагодження верстата, прибирання стружки в процесі роботи і т. д.

Т т.о = (Т + T в) (а п.о /100) ,

де а п.о. - час на технічне обслуговування робочого місця у відсотках до оперативного часу, що обирається за нормативними таблицями залежно від типу виробництва. Час на відпочинок та фізичні потреби

Т о.п = (Т + Т в,) (а т.ч. /100) ,

де а т.ч - час на відпочинок та фізичні потреби (в %) до оперативного часу, який вибирають за нормативними таблицями.

У серійному та одиничному виробництві за технічну норму часу приймається штучно-калькуляційний час

Т ш.к = Т ш + (Т пз / n д),

де Т п.з - підготовчо-заключний час, що витрачається на підготовку та налагодження верстата для обробки даної партії деталей, отримання необхідного технологічного оснащення, документації, а також на здачу оброблених деталей, документації та оснащення; n д - число оброблюваних деталей партії.

Середнє значення поправочних коефіцієнтів

приклад. Визначити норму штучного часу на чорнову зубофрезерну операцію. Початкові дані:

Деталь – косозубе циліндричне колесо. Матеріал деталі - сталь 45 ГОСТ 1050-74 , =600 Н/м. Маса деталі 6 кг. Обладнання - зуборізний верстат 5Е32. Пристосування – оправлення. Охолодження – олія. Модуль зуба m == 4мм . Число зубів зубчастого колеса z = 40. Ширина вінця зубчастого колеса В = 40 мм, д == 30 .

1. Встановити, закріпити, розкріпити та зняти чотири заготовки.

2. Фрезерувати зуби m = 4 мм, z = 40.

Рішення.1. Вибираємо черв'ячну модульну фрезу із зовнішнім діаметром D д = 100мм, з модулем m = 4 мм за ГОСТ 9224-74. Черв'ячна фреза двозахідна, класу точності С. Напрямок підйому витка фрези та зуба колеса, що нарізається однойменний. Матеріал різальної частини черв'ячної фрези із сталі Р18 ГОСТ 19256-73. Стійкість фрези Т ст = 480 хв.

2. Нарізання зубів зубчастого колеса робимо за один робочий хід. Глибина різання t p = 9 мм.

3. Подачу для двозахідної черв'ячної фрези вибираємо за нормативними таблицями: s табл = 1,2 - 1,4 мм/об. Коригуємо величину подачі, враховуючи поправний коефіцієнт на твердість матеріалу сталі 45 ГОСТ 1050-88 (К м = 0,9) і кут нахилу зубів і витків (До = 0,8):

s розрахунок =s табл До м До =1,4*0,9*0,8=1,008 мм/об

Приймаємо за паспортом верстата, ст = 1 мм/об.

4. Вибираємо швидкість різання за табличними нормативами: V табл = 0,7 м/с. Коригуємо швидкість різання з урахуванням поправочних коефіцієнтів на сталь 45, НВ 170...207, де К мv == 0,8 і К == 0,9.

Визначаємо розрахункову швидкість різання за формулою

V розрахунок =s табл До м v До ŋ =0,7*0,8*0,9=0,5 м/с

5. Визначаємо частоту обертання черв'ячної фрези

N ф.  95,51об/хв.

95,51об/хв.

Встановлюємо частоту обертання фрези за паспортом верстата, де n ст = 100 об/хв.

Час на організаційне обслуговування та фізичні потреби

Допоміжний час на контрольні виміри

6. Справжню швидкість різання визначаємо за формулою

v д =D н n ст /(1000 60) =3,14 100 100/ (1000 60) = 0,62 м/с.

7. Довжину робочого ходу інструменту в процесі обробки визначаємо за формулою

L р.х = (L pa сч +l 1 +l 2 +l 3)z 3 = (160 +2 +37,2 +2) 40 = 8048 мм.

L розрах = 40 мм (приймаємо за кресленням деталі) l 1 = 2 мм; l 3 = 2 мм. Величину врізання l 2 визначаємо за формулою

L 2 =(1,11,3)

37,2 мм ,

37,2 мм ,

де h - глибина западини зубів , h= t.(h == 2,25m =2,25 4=9 мм.)

У зв'язку з одночасною обробкою чотирьох зубчастих коліс необхідно збільшити L розрахунки в 4 рази (L розрах. = 40 4 = 160 мм).

8. Основний (технологічний) час на обробку зубів чотирьох зубчастих коліс визначаємо за формулою:

Т о =

На одне зубчасте колесо, що нарізується, основний час складе Т о = 40,24/4 = 10,06 хв.

9. Допоміжний час на операцію Т визначають за нормативними таблицями. Допоміжний час на встановлення деталі на виправлення з масою до 5 кг Т вуст = 0,7 хв. Додатковий допоміжний час на кожну наступну установку деталі Тдоб на оправлення складе Тдоб = 0,26 хв.

Час на контрольні вимірювання норму допоміжного часу не включається, оскільки перекривається основним часом.

10. Час обслуговування робочого місця для зуборізних робіт визначаються (в %) від основного часу, де а т о = 3 %:

Т.о. =То а т.ч. /100=10,063/100=0,3 хв.

11. Час на відпочинок та природні потреби робітника визначають (в %) від оперативного часу, де а оп = 1,7 % :

Т оп =  = 0,2 хв.

= 0,2 хв.

12. Штучний час виготовлення однієї деталі складе:

Т ш =Т про +Т +Т т.о +Т оп =10,06 +0,96 +0,3 +0,2 = 12,52 хв.

Підготовчо-заключний час для масового виробництва не визначається.