Страница

7

Степента на разделяне на операцията на трудови елементи зависи от целта на анализа и необходимата точност на резултатите от изследването. Следователно видът на производството значително влияе върху степента на разделяне на операцията при нормиране на разходите за труд за нейното изпълнение.

Съществуват следните методи за определяне на нормите на времето:

1. Опитно-статистически - характеризира се с това, че нормите на време за операция или работа се определят цялостно, без поелементен анализ и проектиране на оптимални условия, режими и методи на работа. Този метод на нормиране не осигурява научно обоснован и прогресивен характер на нормите, не дава възможност да се идентифицират съществуващите производствени резерви и не допринася за повишаване на производителността на работниците. Експериментално-статистическият метод се основава на два метода: експериментален и статистически. Експерименталният метод се основава на опита на бригадира и оценителя, а статистическият метод, като правило, се основава на отчетни и статистически данни за действителното време, изразходвано за подобна работа.

2. Аналитичен метод. При този метод срокът за една операция се задава в следния ред: операцията се разделя на съставните й елементи; за всеки елемент определят факторите, влияещи върху времето на изпълнението им; разработва рационален състав на операцията, последователността на трудовите и технологичните елементи и необходимите условия за тяхното изпълнение; определят продължителността на отделните елементи и на операцията като цяло.

Аналитичният метод има две разновидности: аналитично-изследователски и аналитично-изчислителен - разликата между които е в метода за определяне на изразходваното време. При аналитичния метод на изследване времето, прекарано на операция, се определя въз основа на измерване на времето, прекарано чрез наблюдение директно на работното място (хронометрични наблюдения, фотография на работното време, самофотография и др.). С аналитично-изчислителния метод разходите за време се изчисляват съгласно стандартите за режими и време на работа на оборудването, както и по формулите за зависимост на времето от факторите на продължителността. Аналитично-изчислителният метод позволява да се намали сложността на определяне на стандарти, тъй като няма нужда от наблюдения, но точността на стандартите за конкретно работно място се намалява. За да се подобри точността на изчисленията, наредбите предвиждат коригиращи коефициенти.

3. Табличен или окрупнен метод, когато времето за единица работа се определя от специални таблици.

Нормиране на технологичния процес

При нормиране на труда на работниците се използват следните видове норми на разходите за труд: норма на време, норма на продукция.

Нормата на времето е количеството работно време, изразходвано за извършване на единица работа от служител или група служители (по-специално екип) с подходяща квалификация при определени организационни и технически условия.

Нормата на производителността е установеното количество работа (броят единици продукция), която служител или група служители (по-специално екип) с подходяща квалификация трябва да извърши за единица работно време при определени организационни и технически условия. .

Съществува обратна връзка между нормата на времето и нормата на продукцията, т.е., когато нормата на времето намалява, нормата на продукцията се увеличава. Тези количества не се променят в същата степен: скоростта на производство нараства в по-голяма степен, отколкото скоростта на времето намалява.

Технически обоснован срок се установява въз основа на цялостно проучване и рационализиране на трудовия процес. В същото време се осигурява оптимален технологичен процес за дадени производствени условия, който се характеризира с рационална структура, използване на съвременни технологии, използване на рентабилни и производителни елементи на технологичното оборудване (оборудване, инструменти, приспособления) и научно обосновани режими на обработка.

В курсовия проект операциите на технологичния процес ще бъдат нормализирани чрез аналитичен и изчислителен метод, като се използват общи инженерни стандарти за спомагателно време, за обслужване на работното място и подготвителни и заключителни работи, извършвани на металорежещи машини за среден и голям мащаб производство (1984).

Нормализационните карти и технологичният процес на обработка на детайла са дадени в приложението.

Структурата на технически обоснованата норма на време Hvr включва само онези категории работно време, които са необходими за извършване на дадена работа (операция) при нормални производствени условия. Те включват: основно време tо, спомагателно незастъпващо се време, време за организационно-техническо обслужване на работното място tobl, време на нормирани почивки за почивка и лични нужди trel, подготвително и заключително време Tpz:

Техническата норма на време включва само част от спомагателното време, която не е покрита от други елементи на операцията. Спомагателното време в зависимост от конкретното съдържание на операцията включва: времето за монтаж и демонтаж на детайла - Tust; времето, свързано с осъществяването на технологичния преход - Ттранс; време за извършване на контролни измервания, като се вземе предвид коефициентът на честота на измерване (където е необходимо) - Tcontr.

Контролното време се сравнява с основното (машинно) време чрез преход с по-голяма продължителност. Ако е по-голямо от машинното време, тогава контролното време се включва в спомагателното време без припокриване. Ако контролното време е по-малко от основното време, то се отнася за спомагателното припокриване.

Сумата от основното и спомагателното време без припокриване за операцията образува предварителното оперативно време:

![]() .

.

Подготвителното и крайното време се определя въз основа на общите стандарти за машиностроене, в зависимост от вида на оборудването, оборудването, сложността на настройката, броя на използваните инструменти и др. Включва времето за настройка на оборудването, времето за получаване и предаване на инструмента.

В рамките на пълната технически обоснована норма на време, т.нар. нормата на работното време Tsht, която изразява времето, изразходвано за производството на всяка отделна единица продукция. Състои се от основно време, спомагателно време, време за обслужване на работното място и почивки за почивка и лични нужди.

В условията на масово производство първо се определя предварителното време на парче:

![]()

След това се определя продължителността на обработка на партида части на смени:

където - предварително работно време (без да се отчита коефициентът за спомагателно време KTvn), min;

Технологичните норми на време в условията на дребномащабно производство се определят чрез изчислително-аналитичен метод.

Парче време - време, прекарано в операцията. Състои се от следните компоненти (мин): T w \u003d T около + T в + T около + T на,

където: T o - технологично (основно) време, изразходвано директно за обработка на детайла, т.е. за промяна на неговата форма, размери, свойства и т.н.;

T in - спомагателното време, изразходвано за спомагателни действия на работника, пряко свързани с основната работа (монтиране, фиксиране и отстраняване на детайла, контрол на резервоара, измерване на детайла;

T около - времето за поддръжка на работното място, изразходвано за грижа за вашето работно място, свързано с тази операция. Времето за поддръжка на работното място се състои от времето за организационна поддръжка (проверка и тестване на оборудването, оформление и почистване на инструментите, смазване, почистване на машината) и времето за поддръжка (регулиране и настройка на машината, смяна и настройка на режещи инструменти , обработка на шлифовъчни дискове и др.);

Т лента - времето на почивките в работата, изразходвано за почивка (ако е необходимо според условията на работа) и естествени нужди. Сумата от основното и спомагателното време се нарича оперативно време, то е основният компонент на работното време.

Времето за обслужване на работното място и времето за почивки в работата обикновено се приема като процент от работното време (коефициент К 1 и К 2). В зависимост от естеството на обработката и мащаба на производството, времето за поддръжка на работното място е K 1 = 3 ... 8%, а времето на почивките K 2 = 4.. .9% от работното време.

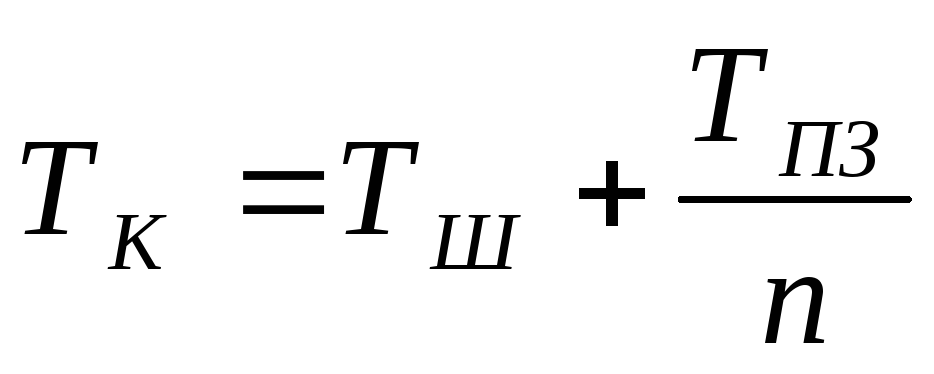

В редица директории те вземат K 1 + K 2 \u003d 10%. При обработката на партиди от детайли се въвежда понятието време за изчисление на част T K, което освен времето за част съдържа и подготвително и крайно време за една част.

където T PZ е подготвителното и крайното време, изразходвано за получаване на поръчка, запознаване с работата, получаване на липсващите инструменти и приспособления и преконфигуриране на машината. При времето за изчисляване на парче това време се взема за една част, т.е. се разделя на броя на частите в партидата n.

където T PZ е подготвителното и крайното време, изразходвано за получаване на поръчка, запознаване с работата, получаване на липсващите инструменти и приспособления и преконфигуриране на машината. При времето за изчисляване на парче това време се взема за една част, т.е. се разделя на броя на частите в партидата n.

В условията на масово производство подготвително-заключителното време T PZ се приема равно на нула (T PZ =0).

Времето за изчисляване на парчета се нарича още техническа норма на време (или норма на време).

Нормата на производство (N) представлява количеството произведена продукция за единица време (смяна, час). При 8-часов работен ден нормата на производителност на смяна е H = 480 / T K.

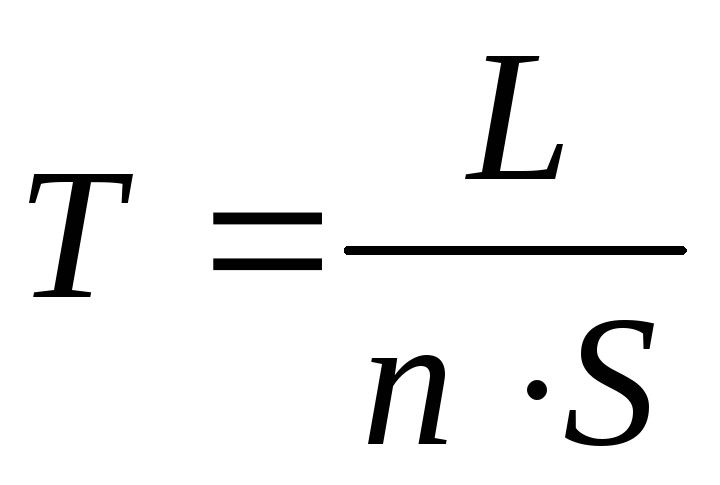

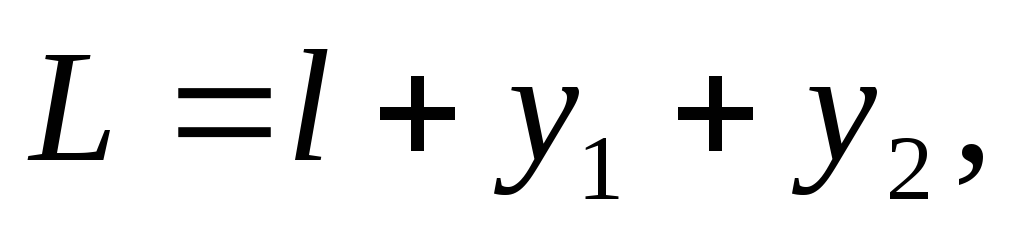

Основен технологично време:

,

,

където L е изчислената дължина на обработената повърхност, mm; n-честота на въртене на детайла, об/мин; s-подаване, mm/rev.

където л - дължината на третираната повърхност ( л= 35 mm);

.

.

;

;

.

.

8 Избор и описание на използваните инструменти

Машините и технологичното оборудване включват: устройства за монтиране и фиксиране на детайли и работни инструменти, устройства, използвани при сглобяване на продукти, контрол на части, както и устройства за захващане и преместване на части и продукти. Според степента на специализация устройствата се разделят на универсални, преконфигурируеми и специални. Първите включват менгемета, патронници, разделителни глави, въртящи се маси и др. Регулируемите устройства могат да бъдат сглобени от комплекти стандартни части и възли или оборудвани със сменяеми части. В масовото производство се използват специални устройства.

Позицията на детайла по време на обработка се осигурява чрез фиксиране в 6 точки, в зависимост от условията на обработка, което осигурява пълна или частична ориентация на детайла в пространството спрямо режещия инструмент. Броят и местоположението на опорите, както и посоката и големината на фиксиращите сили трябва да осигуряват състоянието на основите от опорите. Допълнителните опори са направени регулируеми или саморегулиращи се.

При избора на монтажна схема трябва да се осигурят следните условия: 1. Заготовката трябва да заема стабилна позиция преди прилагането на затягащи сили.

2. Тази позиция не трябва да се нарушава след фиксиране, както и под въздействието на сили, възникващи по време на обработката.

В устройствата те се използват като самоспиращи се винтови, клинови, ексцентрични и други механизми с ръчно, пневматично или хидравлично задвижване, по-рядко се използват пневматични, хидравлични или пневмохидравлични механизми с директно действие.

Приспособления за струговане. Обработката на стругове се извършва, когато частите се монтират в центровете в патронника, на шублера и на леглото. Първата група приспособления включва следните елементи: центрове на задвижващи устройства, стабилизатори, дорници и др. Към втората група - патрони и планшайби. Третата група включва специални устройства за обработка на конични, сферични и други сложни повърхности. Люнетите се използват при обработка на дълги части. Широко разпространени са самоцентриращите се тричелюстни и по-рядко двучелюстни патронници.

Самозатягащите се патронници са направени с две или три неправилно запалени ексцентрични челюсти, които в началото на обработката под действието на силите на рязане затягат детайла, монтиран в центровете на машината, и предават въртящ момент от шпиндела на машината към него.

С увеличаване на въртящия момент на рязане, въртящият момент от шпиндела, предаван от челюстите на патронника към детайла, автоматично се увеличава.

За удобно монтиране на детайла в центровете се използват задвижващи патронници с автоматични отварящи се гърбици. Еднаквото затягане на детайла от всички челюсти се осигурява чрез използването на плаващи челюсти или челюсти с независимо движение. Самозаключващите се задвижващи патронници ви позволяват да настроите челюстите за различни диаметри на детайлите в определен диапазон. Тези патронници се използват за центроване на многорежещи машини или CNC машини по време на предаване на големи въртящи моменти към детайла от шпиндела на машината.

Уреди за пробивни машини. За точно насочване на инструмента по време на обработката се използват плочи, в които са монтирани втулки. При стационарни приспособления, които се използват на радиалнопробивни и многошпинделни машини, частта остава неподвижна по време на обработка. За пробиване на отвори, разположени от различни страни на частта или около обиколката, се използват въртящи се устройства с вертикална (грамофони, хоризонтална (лицеви плочи) или по-рядко наклонена ос на въртене. За механизация и автоматизация се използват пневматични, хидравлични или електрически задвижвания. Когато работят на пробивни машини, те често използват скална приспособление. Плочата на приспособлението е фиксирана на две колони и се премества с помощта на повдигащ механизъм. Настройката и затягането на детайла, както и центрирането се извършват при преместване на плочата. -шпинделни глави се използват за обработка на групи от отвори.

При стругови и цилиндрични шлифовъчни машини заготовките, в зависимост от формата и размера, се монтират в центрове или в патронник. Единият център е разположен в шпиндела на задната част, а вторият в шпиндела на задната част на струг или мелница. Патронът е монтиран и фиксиран в края на шпиндела на главата на машината. Центровете са разделени на следните видове:

1. Фиксирани нормални и специални;

2. Въртящи се нормални и специални;

3. Плаващ специален;

4. Гофриран специален;

5. Изрежете.

Задвижващите устройства се използват за предаване на въртеливо движение (въртящ момент) от шпиндела на машината към детайла, монтиран в центровете, на дорник или в патронник. Задвижващите устройства включват скоби и задвижващи лицеви плочи. При монтиране на детайли, при които дължината на изпъкналата част от патрона е 3 ... 15 диаметъра или повече, като допълнителна опора се използват стационарни и подвижни стабилни опори.

Техническият стандарт на времето за производство на част е един от основните параметри за изчисляване на себестойността на произведената част, броя на производственото оборудване, заплатите на работниците и планирането на производството.

Техническата норма на време се определя въз основа на техническите възможности на технологичното оборудване, режещи инструменти, металорежещи машини и правилната организация на работното място.

Нормата на времето е един от основните фактори за оценка на съвършенството на технологичния процес и избор на най-модерния вариант за производство на детайл.

При широкомащабно и масово производство общото време (min) за обработката на един детайл се определя по формулата

T w \u003d T o + T in + T t.o + T o.p,

където T около - технологично (основно) време, min; T in - спомагателно време, min; T t.o - време за поддръжка на работното място, min; T o.p - време за физически нужди (почивка и естествени нужди), мин.

Технологично време за обработка в няколко хода

T to \u003d L p .x i / (n c t s st),

където L p.x е очакваната дължина на работния ход на режещия инструмент, т.е. пътят, изминат от режещия инструмент в посоката на подаване, mm се определя по формулата (30); i е броят на работните ходове на режещия инструмент; n st - скоростта на шпиндела на машината, приета съгласно паспорта на машината, об/мин; s st - подаване според паспортните данни на машината, mm / rev.

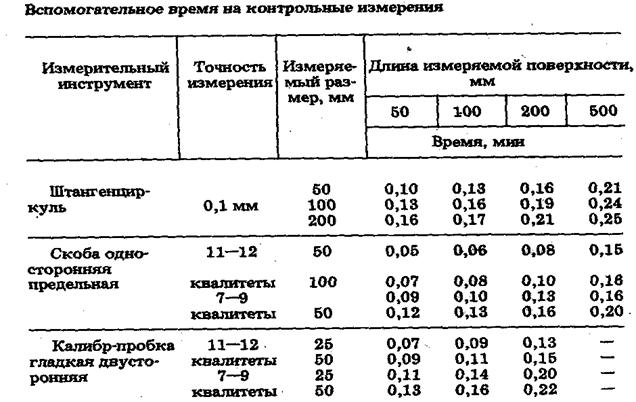

Спомагателното време T при обработката на детайла зависи от степента на механизация, масата на детайла и други елементи, изпълнявани в тази операция. Състои се от времето за инсталиране и премахване на част Т уста; времето, свързано с прехода T лента (настройване на инструмента по крайника, стоп, маркиране; предварително измерване; вземане на тестови чипове и др.); времето, свързано с прехода към техники, които не са включени в комплексите T per.k. (промяна на скоростта на шпиндела на машината, смяна на подаването, завъртане на режещата глава и др.); време за контролни измервания T meas, което се задава съгласно нормативните таблици и таблица 47, в зависимост от точността на измерване, размерите на измерваните повърхности, като се отчита коефициентът на периодичност. Формулата за изчисляване на спомагателното време е

T in \u003d (T y c t, + ST lane + ST lane.k + ST meas) Да сетелевизор,

където Да се t in - корекционен коефициент за спомагателно време, в зависимост от размера на партидата преработени продукти (Таблица 45).

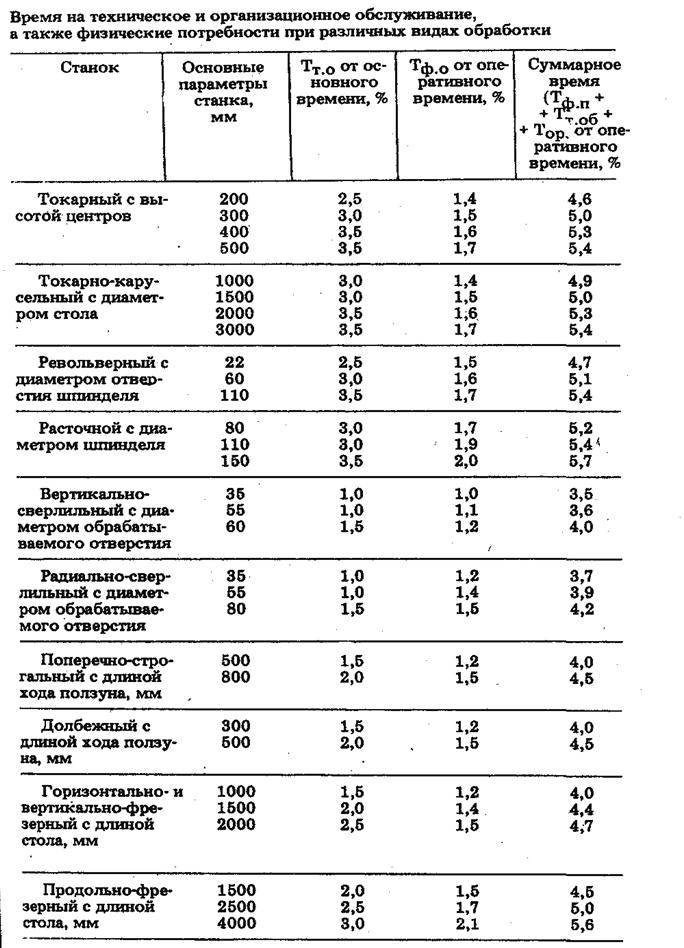

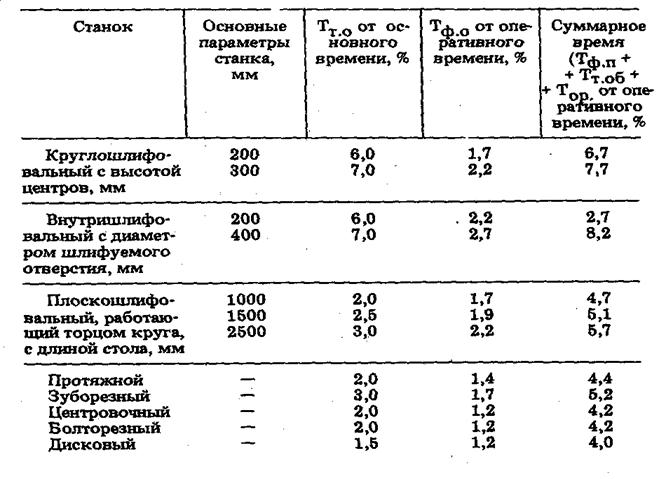

Времето за поддръжка на работното място, изразходвано за инсталиране, отстраняване и подмяна на тъпи режещи инструменти, за пълнене на шлифовъчни дискове, смазване и регулиране на машината, почистване на стружки по време на работа и др., Се определя, както следва

T t.o \u003d (T o + T c) (a p.o / 100),

където p.o. - време за поддръжка на работното място като процент от оперативното време, което се избира по стандартните таблици в зависимост от вида на производството.

Времето за почивка и физическите нужди са равни

T o.p \u003d (T o + T in,) (и така / 100),

където a so - време за почивка и физически нужди (в%) към оперативното време, което се избира съгласно нормативните таблици (46).

При серийно и единично производство времето за изчисление на парче се приема като техническа норма на време, формулата за изчисляване на която има формата

T sh.k \u003d T w + (T pz / n d),

където T p.z - подготвително и окончателно време, изразходвано за подготовка и настройка на машината за обработка на дадена партида части, получаване на необходимото технологично оборудване, документация, както и за доставка на обработени части, документация и оборудване; n d - броят на детайлите в партията.

Таблица 45

Средна стойност на корекционните коефициенти

Пример. Определете скоростта на работното време за груба операция по нарязване на зъбни колела. Първоначални данни:

Детайл - винтово цилиндрично колело. Материалът на частта е стомана 45 GOST 1050-74, s in = 600 N / m. Тегло на детайла 6 кг. Оборудване - зъбонарезна машина 5Е32. Устройство - дорник. Охлаждане - маслено. Модул зъб m = 4 мм. Броят на зъбите на зъбното колело z \u003d 40. Ширината на зъбния пръстен B в \u003d 40 mm, b d \u003d 30 °.

1. Инсталирайте, закрепете, разкопчайте и отстранете четири детайла.

2. Фрезови зъби m = 4 mm, z = 40.

Решение.

един). Избираме червячен модулен фреза с външен диаметър D d \u003d 100 mm, с модул m \u003d 4 mm съгласно GOST 9224-74. Червячна фреза с две нишки, клас на точност C. Посоката на издигане на режещата бобина и зъба на режещото колело е едноименна. Материалът на режещата част на червячната фреза е стомана R18 GOST 19256-73. Издръжливост на инструмента T st = 480 мин.

2). Зъбите на зъбното колело се нарязват с един работен ход. Дълбочина на рязане t p = 9 mm.

Таблица 46

Продължение 46

Таблица 47

3). Избираме подаването за двупосочен червячен фреза според стандартните таблици: s tabl = 1,2 - 1,4 mm / rev. Коригираме скоростта на подаване, като вземем предвид корекционния коефициент за твърдостта на стоманения материал 45 GOST 1050-88 (K m \u003d 0,9) и ъгъла на наклона на зъбите и намотките (K в = 0,8):

s изчисление \u003d s таблица K m K в \u003d 1,4 ∙ 0,9 ∙ 0,8 \u003d 1,008 mm / rev

Приемаме според паспорта на машината: s st \u003d 1 mm / rev.

четири). Избираме скоростта на рязане според табличните стандарти:

V таблица = 0,7 m/s (42 m/min).

Коригираме скоростта на рязане, като вземем предвид корекционните коефициенти за стомана 45, HB 170 ... 207: K mv \u003d 0,8 и K b \u003d 0,9.

Определяме изчислената скорост на рязане по формулата:

V calc \u003d s таблица K m v K ŋ = 0,7 0,8 0,9 \u003d 0,5 m / s (30 m / min)

5). Определете скоростта на червячната резачка:

n fr.calc =  95,51 об./мин

95,51 об./мин

Задайте честотата на въртене на фрезата според паспорта на машината:

n st \u003d 100 об./мин.

6). Действителната скорост на рязане се определя по формулата:

V d \u003d p × D n × n st / (1000 × 60) = 3,14 × 100 × 100 / (1000 × 60) = 0,62 m / s.

7). Дължината на работния ход на инструмента в процеса на обработка се определя по формулата:

L r.x \u003d (L pa среда + l 1 + l 2 + l 3) ∙ z 3 \u003d (160 + 2 + 37,2 + 2) ∙ 40 \u003d 8048 mm.

L calc = 40 mm (приема се според чертежа на частта); l 1 = 2 mm; l 3 \u003d 2 мм.

Стойността на подаването l 2 се определя по формулата:

L 2 \u003d (1.1¸1.3) ∙ ![]()

![]() 37,2 мм

37,2 мм

където h е дълбочината на зъбната кухина mm, h = t (h = 2,25 m = 2,25 × 4 = 9 mm.)

Във връзка с едновременната обработка на четири зъбни колела е необходимо L calc да се увеличи 4 пъти (L calc = 40 × 4 = 160 mm).

осем). Основното (технологично) време за обработка на зъбите на четири зъбни колела се определя по формулата:

T o =

За една предавка основното време ще бъде:

T до = 40,24 / 4 = 10,06 мин.

9). Спомагателното време за операцията T в се определя от стандартните таблици. Спомагателното време за монтиране на детайла върху дорник с маса до 5 kg е: T set = 0,7 min. Допълнителното помощно време за всяка следваща инсталация на детайла T ext върху дорника ще бъде: T ext = 0,26 min.

T в = 0,7 + 0,26 = 0,96 мин.

Времето за контролни измервания не е включено в нормата на спомагателното време, тъй като се припокрива с основното време.

десет). Времето за обслужване на работното място за рязане на зъбни колела се определя като процент от основното време, където a t o \u003d 3%:

Т така = T o a t.o. /100 = 10,06×3/100 = 0,3 минути.

единадесет). Времето за почивка и естествените нужди на работника се определя (в%) от работното време, където ех \u003d 4%:

T exc =  = 0.44 минути.

= 0.44 минути.

12. Времето за производство на една част ще бъде:

T pcs \u003d T o + T in + T t.o + T exc \u003d 10,06 + 0,96 + 0,3 + 0,44 \u003d 11,76 мин.

Времето за масово производство не е определено.

12.Технико-икономическо сравнение на вариантите

препис

1 Министерство на образованието и науката на Руската федерация Саратовски държавен технически университет ТЕХНИЧЕСКО РЕГУЛИРАНЕ НА МАШИННИТЕ ОПЕРАЦИИ Насоки за лабораторна работапо дисциплината "Основи на технологията на машиностроенето" за студенти от специалност Технология на машиностроенето редовно, вечерно и дистанционно обучение Одобрено от редакционно-издателския съвет на Саратовския държавен технически университет Саратов 2012 г.

2 Целта на работата е да се определи нормата на времето за обработка на части на универсален струг за условия на масово производство. 2 ОСНОВНИ ПОНЯТИЯ Под техническа норма време следва да се разбира установената норма време за извършване на определена работа /в минути/ за конкретни организационно-технически условия. Нормата на време в условията на единично и масово производство се определя от времето на парче: T T T T T T. където T бр T m T vsp T obs T otd, (3) T m основно време, min; T спомагателно спомагателно време, min; T obs Време за поддръжка на работното място, min; T otd време на почивка и почивки в работата, min; T pz подготвително и заключително време, min; n е броят на частите в партидата. Основното (машинно) време е времето, през което се отстраняват стружките и се променят формата, размерът и качеството на повърхността на детайла или полуготовия продукт. Този процес, като правило, се извършва само от машината без прякото участие на работника. За струг машинното (основното) време се определя по формулата: l1 l2 l l1 l2 l T m i i, (4) n S S min където l е дължината на повърхността на детайла, mm; l 1 дължина на рязане, mm; l 2 дължина на прехода на фрезата, mm; n скорост на шпиндела, rpm; S подаване на оборот, mm/min; S min минутно подаване, mm/min; I брой проходи (обикновено i = 1-5) / За други видове обработка формулите за изчисление са дадени в референтната литература. орг технически отдел

3 Спомагателното време се изразходва за действия, които осигуряват изпълнението на основната работа и включва: време за инсталиране, фиксиране и демонтаж на част, за управление на машината: пускане и спиране, промяна на скоростта на шпиндела и подаването и др., време за бързо приближаване и прибиране на режещия инструмент в първоначалното му положение, времето за контролни измервания на параметрите на точност и грапавост на обработваната повърхност. В условията на масово и широкомащабно производство спомагателното време се определя по методи. Например, включете въртенето на шпиндела, монтирайте частта, фиксирайте частта и т.н. В условията на масово производство спомагателното време се определя от 3 стандартни комплекса: време за монтаж и демонтаж на детайла; времето, свързано с прехода (донесете инструмента, включете подаването, изключете машината и т.н.); време за контролни измервания. Спомагателното време се определя с помощта на стандарти или въз основа на времето. Времето за поддръжка на работното място се изразходва от изпълнителя за поддържане на технологичното оборудване в работно състояние и грижа за тях и работното място. В условията на масово производство, машинни и автоматизирани операции времето за поддръжка на работното място се разделя на време за техническа поддръжка и време за организационна поддръжка. Времето за поддръжка T teh е времето, изразходвано за грижа за работното място (оборудване) по време на тази конкретна работа: смяна на тъпи инструменти, регулиране на инструменти и регулиране на оборудване по време на работа, почистване на стружки и др. Времето за поддръжка се определя в % от основното време: T тези % T мах. (5) Време за организационна поддръжка Време за договаряне за поддържане на работното място по време на работна смяна: време за поставяне и почистване на инструменти в началото и в края на смяната, време за проверка и тестване на оборудването, време за смазване и почистване и др. Организационното време за обслужване се определя в % от оперативното време: T %. (6) org T op Числените стойности на процента са дадени в справочната литература или се определят въз основа на снимка на работния ден. Времето за почивка и почивки в работата се въвежда в нормата на времето при извършване на физически трудна (с тегло над 10 kg) или монотонна и досадна работа. В допълнение, тази структура на времето включва време за физическите нужди на човек. Това време се определя в 3

if ($this->show_pages_images && $page_num doc["images_node_id"]) (продължи; ) // $snip = Library::get_smart_snippet($text, DocShare_Docs::CHARS_LIMIT_PAGE_IMAGE_TITLE); $snips = Библиотека::get_text_chunks($text, 4); ?>4 процента от оперативното време според указателя или на базата на снимка от работния ден. T otd % T op. (7) Подготвително-заключително време е интервалът от време, изразходван за подготовка на изпълнителя и средствата за технологично оборудване за изпълнение на технологичната операция и привеждането им в изправност след приключване на смяната. Това време се определя според стандартите, изготвени въз основа на снимка на работния ден, и се определя за партида части. Включва: получаване на материали, инструменти, приспособления, технологична документация и работни поръчки; запознаване с чертеж, технологична документация; монтаж на инструменти, приспособления, настройка на оборудването за подходящ режим на работа; отстраняване на приспособления и инструменти след приключване на работа; доставка на готова продукция, материални остатъци, приспособления, инструменти, технологична документация и поръчки. Нормата на оперативното време Т оп е нормата на времето за изпълнение на технологична операция, състояща се от сумата от нормите на основното и неприпокриващото се спомагателно време, т.е. T T T. (8) 4 op mash ХРОНТОРЕГИРАНЕ НА РАБОТНОТО ВРЕМЕ Хронометражът е метод за изследване на разходите за работно време за изпълнение на повтарящи се ръчни и машинно-ръчни елементи на трудовите операции чрез измерване на тяхната продължителност и последващ анализ на условията за тяхното изпълнение. . Целта на отчитането на времето при машинната обработка е да се установи нормалната продължителност на стандартите за спомагателно време, време за поддръжка, подготвително и крайно време, време за почивка и почивки в работата. Отчитането на времето се състои от следните етапи: 1. Подготовка за отчитане на времето. 2. Правене на наблюдения. 3. Обработка и анализ на материалите от наблюденията. 4. Избор на най-рационалните елементи и изчисляване на нормалната продължителност на елементите на труда. Подготовката за определяне на времето включва: разделяне на изучаваната операция или структурен компонент на техники или набори от техники (включване на машината, инсталиране и премахване на част и т.н.); vsp

5 задайте началото и края на всеки трик или набор от трикове посредством фиксиращи точки; в зависимост от вида на продукцията и общата продължителност на операцията, определени съгл. 1 необходимия брой измервания при извършване на хронометрично наблюдение /стойността на динамичния ред/. Наблюдения Времето обикновено се извършва в средата на смяната, когато работникът е влязъл в ритъма на работа, след като е обработил около една трета от детайлите на продукцията за деня. Измерването може да се извърши по два начина: чрез отделни (селективни) многократни смени на отделни елементи или структурни елементи; общи измервания на всички изследвани елементи от работния процес. Измерването се извършва с помощта на хронометър. Хронометърът се пуска и спира на фиксирани точки. Обработка и анализ на материали от наблюдения. Всяка времева серия се анализира, за да се идентифицират дефектни измервания, които се различават в надценени или подценени стойности. След като дефектните измервания бъдат елиминирани, оставащата времева серия се проверява за действителния фактор на стабилност на времевата серия. To f T max /T min, (9) където T max е максималната стойност на продължителността на елемента; T min е минималната стойност на продължителността. Получената стойност на K f се сравнява с нормалната й стойност (Приложение 2). Ако изчислената стойност на Kf надвишава стандартната стойност, измерванията трябва да се повторят. ФОТОГРАФИЯ НА РАБОТНИЯ ДЕН Снимката на работното време е един от методите за изследване на работния процес чрез непрекъснато наблюдение и измерване на всичките му разходи през цялата работна смяна. Произвежда се с цел идентифициране на резерви за повишаване на производителността. Снимката може да бъде: индивидуална; група; автофотография. Индивидуална снимка на работното време се използва за наблюдение на индивидуален изпълнител. В списъка за наблюдение от момента, в който е започнало наблюдението, се записва съдържанието на разходите, времето, в което те приключват 5

6 и броя на произведените продукти /операции/ за определени периоди от оперативно време, които са прекъснати по някаква причина. Всички разходи трябва да бъдат диференцирани в съответствие с приетата класификация на разходите за работно време. Обработката на резултатите от наблюдението включва определяне на продължителността на всеки разход на работно време, индексиране на разходите (отнасянето им към съответната категория), съставяне на фактически и прогнозен баланс и определяне на характеристиките на използването на работното време. Данните от наблюденията и обработката на снимки от работния ден са дадени в специални форми, характерни за всички предприятия. Обработката на индивидуална снимка на работното време завършва с разработването на организационни и технически мерки за премахване на загубата на работно време. Групова снимка, когато наблюдението се извършва едновременно за група работници. Самостоятелна фотография, когато служител, без да се разсейва от основната работа, отбелязва началото, края и причината за престой в специална карта за самофотография. При определена предварителна подготовка този метод позволява да се обхванат почти всички работни места с наблюдение и за кратко време да се получи информация за основните загуби на работно време на всяко работно място. 6 ПРОЦЕДУРА ЗА ИЗВЪРШВАНЕ НА РАБОТА 1. Обработете частта на струг по дадена скица в съответствие с дадена опция съгласно таблицата, състояща се от 2 или 3 прехода (таблица): изрежете челната повърхност до размер L 1; завъртете D до дължина L; пробийте d до дължина l. Опции за обработка на част p/n D D 1 L L 1 d l Размер на партидата В зависимост от вида на инструменталния материал на фрезата и материала на детайла изберете условията на рязане според справочната литература.

7 3. Изчислете дължината на движение на режещите инструменти (като се вземат предвид потапянето и надминаването) за всеки технологичен преход. 4. Определете основното (машинно) време за обработка на детайла. 5. Извършва отчитане на спомагателното време за операцията, за което: разделя спомагателното време на приеми; комбинирайте техники в стандартни комплекси, като фиксирате началото и края на всеки комплекс; според първоначалния и крайния прием в типичен комплекс, определете началните (NFZH) и крайните (CFT) точки на фиксиране, но така, че да не се пропусне нито едно движение на работника, т.е. крайната фиксираща точка на един комплекс беше началната точка на следващия, например CFT 2 = NFT 1. определяне чрез прил. 2 необходимия брой наблюдения; правят наблюдения; попълнете лист за наблюдение (Приложение 4); да обработва получените данни; определя коефициента на стабилност на динамичния ред по формулата (9) и го сравнява с нормалния по прил. 2; повторете измерванията, ако е необходимо. 6. Съгласно справочника на стандартизатора за условия на серийно производство, определете структурните компоненти на нормата на времето: T obl, T otd, T pz. 7. Изчислете нормата на времето T бр за цялата операция. 8. Направете снимка на работното време за обработка на една част. 9. Сравнете изчислените данни T pcs с времето, определено от снимката на работния процес. 10. Подгответе отчет за работата. ДОКЛАД ЗА РАБОТА 1. Кратка теоретична част. 2. Скица на обработката на детайла с таблица на условията на рязане за всеки технологичен преход (Приложение 3). 3. Списък на спомагателни времеви техники и комбинирането им в типични комплекси с точки за фиксиране на NFT и CFT. 4. Изчисления на нормите за време и попълнена ведомост за наблюдение. ВЪПРОСИ ЗА САМОКОНТРОЛ 1. Структура техническа нормавреме. Назначаване на структурни компоненти. 2. Методи за определяне на структурни компоненти. 3. Методика за определяне на времето. 7

8 4. Фотография на работното време, нейната цел и цели. Фотографски методи. 5. Характеристики на техническото регулиране на операциите в различни видове производство. СПИСЪК НА ИЗПОЛЗВАНИ ИЗТОЧНИЦИ 1. Обработка на метали чрез рязане: Ръководство на технолога / изд. А.А. Панов. М.: Машиностроение, с. 2. Наръчник на оценителя / изд. А.В. Ахулов. Л.: Машиностроене, с. 3. Референтен технолог-машиностроител / Ed. А.Г. Косилова и Р.К. Мещерякова. М.: Машиностроение, с. 4. Наръчник на металург. Т.4. / Ед. М.П. Новиков и П.Н. Орлов. М.: Машиностроение, с. 5. Общи стандарти за инженерно време. Масова продукция. М.: Машиностроение, с. осем

9 Приложение 1 Брой наблюдения по време на тайминга Брой измервания с времетраене Продължителност Тип операция в мин. операции до 0, Маса 0,1-0, /поток/ над 0, Мащабни до 0,1 0,1-0,3 над 0,3 динамичен ред стабилност мин. машинна работа ръчна работа Насипно / линейно / голям мащаб до 0,1 0,1-0,3 над 0,3 до 0,1 0,1-0,3 1,5 1,3 1,2 1,8 1,5 2,0 1,7 1,5 над 0,3 1,3 Сериен - 1,7 2,5 Малък мащаб - 2,0 3,0 Бележки: 1. Машинната работа включва операции, извършвани на металорежещи машини, преси, чукове и др. 2. За елементи на основното време, изпълнявани на металорежещи машини с автоматично подаване, коефициентът на стабилност не трябва да бъде повече от 1,1 за всички видове производство. преходи Условия на рязане и времеви ограничения за струговане Наименование на прехода D, mm L, mm t, mm S, mm/об V, m/min 2,5 2,0 1,7 Приложение 3 n, rpm T m, min Забележка: D е диаметърът на обработка ; L дължина на обработка; t дълбочина на рязане; S подаване на оборот; n скорост на шпиндела; V скорост на рязане; T m машинно време. 9

10 Приложение 4 Лист за наблюдение Наименование на приемните комплекси Фиксирани точки на наблюдения 1 2. n Време на наблюдение Обща продължителност Средна продължителност Коефициент на устойчивост на нормите. факт. Нормата на времето за спомагателния комплекс 10

11 ТЕХНИЧЕСКО РЕГУЛИРАНЕ НА ОПЕРАЦИИ ПО МАШИННА ОБРАБОТКА Указания за лабораторна работа Съставител: NASAD Татяна Геннадиевна КОЗЛОВ Генадий Александрович Рецензент: I.A. Маслякова Редактор K.A. Кулагина Компютърно оформление Ю.Л. Жупилова Подписано за печат Формат /16 Хартия. изместване. Реал. фурна л. 0,69 (0,75) л. 0,6 Тираж 100 бр. Заповед 193 Свободен Саратовски държавен технически университет, Саратов, ул. Политехническая, 77 Отпечатано от издателство SSTU, Саратов, ул. Политехника, 77 Тел.

12 12

РЕГУЛИРАНЕ НА ТРУДА. ХРОНИКА Елена Алексеева, доцент, Московски държавен технически университет. Н.Е. Бауман Надежда Иванова, кандидат на икономическите науки, доцент на Московския държавен технически университет. Н.Е. Бауман Установяване на нормирането на времето, прекарано в извършената работа

ТЕМА: МЕТОДИ ЗА ИЗСЛЕДВАНЕ НА РАЗХОДИТЕ НА РАБОТНОТО ВРЕМЕ Методи за изследване на разходите на работното време Изследователски задачи трудови процеси: определяне на действителното време, изразходвано за извършване на елементарни операции (труд

UDC 2151 Методи за изследване на разходите за работно време Д. И. Долгов (доктор, доцент на катедрата по управление и икономика на образованието, МордГПИ на име М. Е. Евсевиев, Саранск), 89053783787, E-mail: [имейл защитен]

МИНИСТРИ НА ОБРАЗОВАНИЕТО И НАУКАТА НА РУСКАТА ФЕДЕРАЦИЯ ФЕДЕРАЛНА АГЕНЦИЯ ПО ОБРАЗОВАНИЕТО Държавна образователна институция за висше професионално образование "Оренбургска държава

Федерална агенция за железопътен транспорт Урал Държавен университетна средствата за комуникация Катедра "Икономика на транспорта" Т. С. Лесер Организация и планиране на производството Метод.

106 ПЕРСОНАЛ А. Н. Дубоносова, заместник-началник на PEO ТРУДОВО РЕГУЛИРАНЕ: РЕГУЛИРАНЕ НА РАБОТНОТО ВРЕМЕ НА ОСНОВНИТЕ ПРОИЗВОДСТВЕНИ РАБОТНИЦИ Основни теми Нормиране на труда, неговите основни задачи Структурата на работника

СРЕДНО ПРОФЕСИОНАЛНО ОБРАЗОВАНИЕ Kovalchuk L.P. МЕТОДИЧЕСКА ПОМОЩ ЗА ИЗПЪЛНЕНИЕ НА ПРАКТИЧЕСКА РАБОТА ПО ДИСЦИПЛИНАТА "ТЕХНИЧЕСКО РЕГУЛИРАНЕ" ЗА СТУДЕНТИ ОТ СПЕЦИАЛНОСТ 151001 Рецензенти: Директор

Приблизително изчисляване на персонала на структурното звено на счетоводството I. Обща част 1. Стандартите са разработени въз основа на: насокивърху развитието на системите за нормиране на труда в държавата

МИНИСТЕРСТВОТО С Т О Е Д У Р А О В А Н И А Я А Н А У К И Р О С И О Й ФЕДЕРАЦИЯ ФЕДЕРАЛНА ДЪРЖАВНА АВТОНОМНА ОБРАЗОВАТЕЛНА ИНСТИТУЦИЯ ЗА ВИСШЕ ПРОФЕСИОНАЛНО ОБРАЗОВАНИЕ „Нац.

UDC 658.58; 658.523 Н.С. Масляков, докторант, Научен ръководител: М. С. Островски, доктор на техническите науки, професор, Московски държавен минен университет E-mail: [имейл защитен]Предимства на универсалните машини,

Документът е предоставен от ConsultantPlus "Нормиране и възнаграждения в промишлеността", 2011, N 5 НАЙ-ДОБРИЯТ ОПИТ В РЕГУЛИРАНЕТО НА ТРУДА В ИНЖЕНЕРНИТЕ ПРЕДПРИЯТИЯ Съвременна теория и напреднали

Съдържание ВЪВЕДЕНИЕ ... 4 1 ОРГАНИЗАЦИЯ НА РАБОТА НА РАБОТНОТО МЯСТО ... 5 1.1 Обща характеристика на работното място и условията на труд ... 5 1.2 Кратко описание на производствената база и характеристики на технологичните

Системата SPRUT-TP е предназначена за информационна поддръжка на процеса на техническо проектиране и автоматизация на разработването на технологични процеси, включително формиране на техническа документация: от

МИНИСТЕРСТВО НА ОБРАЗОВАНИЕТО И НАУКАТА НА РУСКАТА ФЕДЕРАЦИЯ Федерална държавна бюджетна образователна институция за висше професионално образование "НАЦИОНАЛНО ИЗСЛЕДВАНЕ ТОМСК ПОЛИТЕХНИЧЕСКИ

ПРОГРАМА ЗА ВЪВЕДИТЕЛНИ ТЕСТОВЕ ПО дисциплината "ТЕХНОЛОГИЯ НА ТЕХНОЛОГИЯТА" Въведение Цели, задачи, предмет на дисциплината, нейната роля и връзка с други дисциплини. Стойността на дисциплината в системата на обучение

Концепцията за "социална пазарна икономика" съдържа следните разпоредби: 1) държавно регулиране във всички сфери на управление; 2) отговорността на всеки служител за резултатите от работата

МИНИСТЕРСТВО НА ОБРАЗОВАНИЕТО И НАУКАТА НА РУСКАТА ФЕДЕРАЦИЯ ДЪРЖАВНА ОБРАЗОВАТЕЛНА ИНСТИТУЦИЯ ЗА ВИСШЕ ПРОФЕСИОНАЛНО ОБРАЗОВАНИЕ „САМАРСКИ ДЪРЖАВЕН Аерокосмически университет на името на академик С.П. КРАЛИЦА

Министерство на образованието и науката на Руската федерация Саратовски държавен технически университет CAD T-FLEX CAD 10 ИЗГРАЖДАНЕ И РЕДАКТИРАНЕ НА 2D ЧЕРТЕЖ НА РЪКА

МИНИСТЕРСТВО НА ОБРАЗОВАНИЕТО И НАУКАТА НА РУСКАТА ФЕДЕРАЦИЯ САНКТ-ПЕТЕРБУРГ НАЦИОНАЛЕН ИЗСЛЕДОВАТЕЛСКИ УНИВЕРСИТЕТ ПО ИНФОРМАЦИОННИ ТЕХНОЛОГИИ, МЕХАНИКА И ОПТИКА ИНСТИТУТ ПО СТУДЕНИ И БИОТЕХНОЛОГИИ L.V. Минченко

Тема 5. МНОГОИНСТРУМЕНТНА ОБРАБОТКА НА ЗАГОТОВКИ Целта е да се изучат технологичните възможности за многоинструментална обработка на револверен струг, основните възли на машината и тяхното предназначение; придобиване

МИНИСТЕРСТВО НА ОБРАЗОВАНИЕТО И НАУКАТА НА РУСКАТА ФЕДЕРАЦИЯ Федерална бюджетна държавна образователна институция за висше професионално образование "УЛЯНОВСК ДЪРЖАВЕН ТЕХНИЧЕСКИ УНИВЕРСИТЕТ"

Федерална агенция за образование Държавна образователна институция за висше професионално образование Ивановски държавен университет по химия и технологии PRAKIKUM по дисциплина

[ E[M]CONOMY ] означава: Спестете време, пари и пространство! MAXXMILL 500 5-осен вертикален обработващ център за фрезоване MAXXMILL 500 MAXXMILL 500 Е ВЕРТИКАЛНА ФРЕЗОВА МАШИНА

Вариант 1 "Нормиране и заплати в предприятието" Въведение 1. Теоретична част 1. Трудови стандарти, методи за тяхното установяване, проучване, анализ 1.1. Нормиране на труда и неговите видове 1.2. Работно време универсално

МЕТОДИКА ЗА РАЗРАБОТВАНЕ НА СТАНДАРТИ Целта на теста: да научи студентите на методологията за стандартизиране на упражненията в обучението по противопожарна тренировка. За да постигне целта, студентът трябва да завърши и

ДЪРЖАВНА УЧЕБНА ИНСТИТУЦИЯ ЗА ВИСШЕ ПРОФЕСИОНАЛНО ОБРАЗОВАНИЕ "САМАРСКИ ДЪРЖАВЕН Аерокосмически университет на името на академик С. П. КОРОЛЕВ" ПРОЕКТИРАНЕ НА ТЕХНОЛОГИЧНИ ПРОЦЕСИ

МИНИСТЕРСТВО НА ЗЕМЕДЕЛИЕТО И ХРАНИТЕ НА РЕПУБЛИКА БЕЛАРУС ГЛАВЕН ОТДЕЛ ЗА ОБРАЗОВАНИЕ, НАУКА И ПЕРСОНАЛ ОБРАЗОВАТЕЛНА ИНСТИТУЦИЯ "БЕЛОРУССКА ДЪРЖАВНА СЕЛСКА АКАДЕМИЯ" Отдел

B A C A L A V R I A T V.P. Пашуто Организация, регулиране и заплащане на труда в предприятието учебно-практическо ръководство KnorS Москва 2017 UDC 331(075.8) LBC 65.24ya73 P22 Рецензенти: V.I. Демидов, глава

1. Струг винтов 16К20. въртене на шпиндела. Начертайте блокова схема на машината, когато използвате водещ винт. 2. Прегледайте дизайна спрямо приложения чертеж. 3. Какви са методите на оформяне

UDC 62191302: 6219025 ОПРЕДЕЛЯНЕ НА РАЦИОНАЛНИ УСЛОВИЯ НА РЯЗАНЕ ПРИ ЗЪБОФРЕЗОВАНЕ С БЕЗЗЪБОЧАСТИ ЧЕРВЯЧНИ ФРЕЗИ В. А. Хоменко, П. О. Черданцев, А. О. Черданцев Техника за определяне на рационално

Руска държавна библиотека Нормиране на работата в библиотеката Методически препоръки Москва "Пашков дом" 2013 "-7T 1osUDarstpb" ntgg77 ~ u;.1,;ac ~ научна библиотека """ на Красноярския край M ^ 1US [_

2 ПАЛЕТИ ХОРИЗОНТАЛЕН ОБРАБОТВАЩ ЦЕНТЪР H3 ТЕХНИЧЕСКИ ХАРАКТЕРИСТИКИ ТЕХНИЧЕСКИ ХАРАКТЕРИСТИКИ ОБОРУДВАНЕ Ход по ос X, mm 460 Ход по оста Y, mm 350 Ход по оста Z, mm

МИНИСТЕРСТВО НА ОБРАЗОВАНИЕТО И НАУКАТА НА РУСКАТА ФЕДЕРАЦИЯ FGBOU VPO УРАЛСКИ ДЪРЖАВЕН ГОРСКИ ИНЖЕНЕРЕН УНИВЕРСИТЕТ Катедра по металорежещи машини и инструменти I.T. Глебов ОБОРУДВАНЕ НА ПРОМИШЛЕНОСТТА Проверка на точността на машината за удебеляване

МИНИСТЕРСТВО НА ОБЩОТО И ПРОФЕСИОНАЛНОТО ОБРАЗОВАНИЕ НА СВЕРДЛОВСКА ОБЛАСТ

2013 НАУЧЕН БЮЛЕТИН НА MSTU GA 190 СТЕПАНЕНКО Статия, представена от доктора на икономическите науки, професор Артамонов

Задание на контролната работа Необходимо е да се решат следните задачи според опциите: 1. Определете трудоемкостта на единица продукт, ако обемът на производството възлиза на .. бр. Общи разходи за труд. чол.

ПРАКТИКА НА ОРГАНИЗАЦИЯТА НА ТРУДОВОТО РЕГУЛИРАНЕ 13 UDC 349.22 ОДИТ НА СИСТЕМАТА ЗА ТРУДОВО РЕГУЛИРАНЕ В ПРЕДПРИЯТИЕТО AL Жуков, доктор по икономика. науки, професор от Академията по труда и социалните отношения, e-mail: [имейл защитен]

1. Цели и задачи на дисциплината 1.1. Целта, целите на дисциплината, нейното място в подготовката на бакалавър, специалист (като се вземат предвид изискванията на Федералните държавни образователни стандарти) Целта на изучаването на дисциплината е да научи студентите да приемат научно обосновани

А.А. Носенко МЕТОДОЛОГИЧНИ ИНСТРУКЦИИ ЗА ПРОУЧВАНЕТО НА ПРЕДХОДНОСТТА НА СОФТУЕРНИ СРЕДСТВА (PS) (Извършва се в съответствие с методологията на V.A. Palitsyn "Проучване на осъществимостта на дипломни проекти",

ОТКРИТО АКЦИОНЕРНО ДРУЖЕСТВО "ФЕДЕРАЛНА МРЕЖОВА КОМПАНИЯ НА ЕДИННАТА ЕНЕРГИЙНА СИСТЕМА" ОРГАНИЗАЦИОНЕН СТАНДАРТ JSC FGC UES STO 56947007-29.240.128-2012 Насоки за разработване и въвеждане в експлоатация на

Оператор на металорежещи машини с програмно управление (SPU) Какво прави “Оператор на SPU”? Работи на съвременни металорежещи машини с програмно управление - Съставя програма за обработка на компютър - Влиза

Кинематика на скоростната кутия: Насоки. / Comp. Кондратьева Н.М., Кондратюк А.А. Томск: Издателство на Томския университет по архитектура и строителство, 2004. - 21 с. Рецензент проф. В.Д. Редактор Руднев

МИНИСТЕРСТВО НА ОБРАЗОВАНИЕТО И НАУКАТА НА РУСКАТА ФЕДЕРАЦИЯ Санкт-Петербургски държавен електротехнически университет "ЛЕТИ"

Програмата за постепенно подобряване на системата за заплати в държавните (общински) институции за 2012-2018 г. (Постановление на правителството на Руската федерация от 26 ноември 2012 г. 2190-r) Етап 1 Подобряване

Ръководство за потребителя 1 1 5 2 1-снимка на процеса на настройка; 2-текст, обясняващ действието на снимката; 3 време, разпределено за извършване на това действие; 4-общо време за настройка от началото на настройката

РУСКИ УНИВЕРСИТЕТ ЗА ПРИЯТЕЛСТВО НА НАРОДИТЕ ИНЖЕНЕРЕН ФАКУЛТЕТ

Вертикални обработващи центри с 5 оси FU-650 FU-800 ви служат от 1990 г.

ФЕДЕРАЛНА ДЪРЖАВНА БЮДЖЕТНА ОБРАЗОВАТЕЛНА ИНСТИТУЦИЯ ЗА ВИСШЕ ПРОФЕСИОНАЛНО ОБРАЗОВАНИЕ "УДМУРТСКИ ДЪРЖАВЕН УНИВЕРСИТЕТ" Институт по гражданска отбрана Катедра по общи инженерни дисциплини

По-висока надеждност при дълбоко разделяне Приоритетните изисквания за дълбоко разделяне бяха идентифицирани на ранен етап от разработването на нова концепция с широка индустриална интеграция: надеждност на процеса

РЕЗЮМЕ НА РАБОТНИ ПРОГРАМИ НА ОБРАЗОВАТЕЛНИ ДИСЦИПЛИНИ Анотация на курсове за обучение, теми, дисциплини (модули), практики Анотация на дисциплината "Въведение в посоката" Общата интензивност на труда на дисциплината е 2 кредита

8.1 Оптимизиране на потреблението на работното време на акаунт мениджърите на логистична компания 8.1 Периодично предприятията в логистичната и транспортната индустрия са изправени пред проблема с увеличаване на времето за изпълнение

МИНИСТЕРСТВО НА ОБРАЗОВАНИЕТО И НАУКАТА НА РУСКАТА ДЪРЖАВНА ОБРАЗОВАТЕЛНА ИНСТИТУЦИЯ ЗА ВИСШЕ ПРОФЕСИОНАЛНО ОБРАЗОВАНИЕ "ТЮМЕНСКИ ДЪРЖАВЕН УНИВЕРСИТЕТ ЗА НЕФТ И ГАЗ" ИНСТИТУТ ПО ИНДУСТРИАЛНИ ТЕХНОЛОГИИ

МИНИСТЕРСТВО НА ОБРАЗОВАНИЕТО И НАУКАТА НА РУСКАТА ФЕДЕРАЦИЯ ФЕДЕРАЛНА ДЪРЖАВНА АВТОНОМНА ОБРАЗОВАТЕЛНА ИНСТИТУЦИЯ ЗА ВИСШЕ ПРОФЕСИОНАЛНО ОБРАЗОВАНИЕ

Министерството на образованието и науката на Руската федерация Сиктивкарски горски институт (филиал) на Федералната държавна бюджетна образователна институция за висше професионално образование „Св.

МИНИСТЕРСТВО НА НАУКАТА И ОБРАЗОВАНИЕТО НА РУСКАТА ФЕДЕРАЦИЯ Костромски държавен технологичен университет Институт по управление, икономика и финанси Катедра по икономика и управление VP Dudyashova, T.I.

ВИСОКОСКОРОСТНИ МНОГОЦЕЛЕВИ ДВОЙНИ КОЛОНИ МОЩНО РЯЗАНЕ Използва се за материали с висока якост. С шпиндел с висок въртящ момент (Максималният въртящ момент може да достигне 900

МИНИСТЕРСТВО НА ОБРАЗОВАНИЕТО И НАУКАТА НА РУСКАТА ФЕДЕРАЦИЯ Федерална агенция за образование ДЪРЖАВЕН УНИВЕРСИТЕТ КУРГАН Катедра Технология на машиностроенето ТЕХНОЛОГИЯ НА АВТОМАТИЗИРАНОТО ПРОИЗВОДСТВО

Федерална държавна автономна образователна институция на Министерството на образованието и науката на Руската федерация висше образование"НАЦИОНАЛЕН ИЗСЛЕДОВАТЕЛСКИ ТОМСК ПОЛИТЕХНИЧЕСКИ УНИВЕРСИТЕТ"

И.А. ЯНКИНА ПАРИ, КРЕДИТ, БАНКИ. WORKSHOP Препоръчан от UMO за обучение по финанси, счетоводство и световна икономика като учебник за студенти от специалност Финанси и кредит

УДК 621.753.1 С. Н. Борисов, А. С. Евсеева, А. П. Тремасов

Сравнително изследване на точността на отвора в части от сив чугун по време на вибрационно пробиване (част 2) # 11, ноември 2014 г. А. И. Соловьов, Ш. И. Джафарова УДК: 621.952.2 Русия, MSTU im. Н.Е.

ТЕХНОЛОГИЯ НА КОНСТРУКЦИОННИТЕ МАТЕРИАЛИ Насоки и контролни задачи по дисциплините „Технология на конструкционните материали“, „Материалознание. Технология на конструкционните материали” за студенти

Федерална агенция за образование Томски държавен университет по архитектура и строителство Основи на технологията на производство и ремонт на автомобили Насоки за самообучение

Регистриране на технологична документация 1. Видове и комплектност на технологичните документи 1.1. Видове описание на ТП Съдържанието на разработения технологичен процес се записва с различна степен на детайлност

UDC 621.9.048 UDC 621.9-1/-9 Основните насоки за намаляване на трудоемкостта на производството на детайли и възли в механичното производство на Плутон OJSC Ю. В. Поляков, В. И. Ларин Плутон OJSC Увеличаване

PI 46 r Информация за продукта Шпиндел на двигателя с въртящ се Тип серия 0.5.052.0.. 2008-03-13 Съдържание Характеристики...4 Технически данни... 10 Примери за обработка... 12 Примери за дизайн...

РАЗРАБОТВАНЕ НА ПРОГРАМИ ЗА УПРАВЛЕНИЕ НА CNC МАШИНИ В CAD T FLEX CNC

МОСКОВСКИЯТ АВТОМОБИЛЕН И ПЪТЕН ДЪРЖАВЕН ТЕХНИЧЕСКИ УНИВЕРСИТЕТ (МАДИ) Синелников, А.Ю. КОНОПЛИН МЕТОДОЛОГИЧНИ ИНСТРУКЦИИ за лабораторна работа по ремонт на блокове и цилиндрови втулки на механични

Министерство на образованието и науката на Руската федерация Федерална държавна образователна бюджетна институция за висше професионално образование Факултет "Волгоградски държавен технически университет"