შრომის სტანდარტების ცენტრალური ბიურო შრომის სამეცნიერო კვლევით ინსტიტუტში

სსრკ მინისტრთა საბჭოს შრომისა და ხელფასების სახელმწიფო კომიტეტი

საკითხი III

ნორმალიზებული შესაკრავები

მოსკოვი - 1975 წ

შრომის სტანდარტების ცენტრალური ბიურო სსრკ მინისტრთა საბჭოს შრომისა და ხელფასების სახელმწიფო კომიტეტის შრომის კვლევის ინსტიტუტის ქვეშ

ზოგადი მანქანათმშენებლობის ტიპიური დროის ტარიფები მანქანების ნაწილების დამუშავებისთვის

გამოცემა 111 ნორმალიზებული შესაკრავები

მანქანების ნაწილების დამუშავების დროის ზოგადი მანქანათმშენებლობის სტანდარტული ნორმები. საკითხი III. ნორმალიზებული შესაკრავები

სტანდარტული სტანდარტები განკუთვნილია შემფასებლებისთვის, ტექნოლოგებისთვის და სხვა საინჟინრო და ტექნიკური მუშაკებისთვის, რომლებიც მონაწილეობენ ტექნიკურად ჯანსაღი სტანდარტების შემუშავებაში ნორმალიზებული საკინძების დასამუშავებლად საწარმოების არასპეციალიზებულ ლითონის მაღაზიებში (ადგილებზე).

სტანდარტული დროის ნორმები დამტკიცებულია და რეკომენდებულია საწარმოებში გამოსაყენებლად მეცნიერებისა და ტექნოლოგიების ცენტრალური ბანკის საექსპერტო და მეთოდოლოგიური საბჭოს განყოფილების მიერ და დამტკიცებულია სსრკ მინისტრთა საბჭოს შრომისა და ხელფასების სახელმწიფო კომიტეტის მიერ (დადგენილება No. 208 ქ. 1972 წლის 15 აგვისტო) და შეთანხმებული პროფკავშირების გაერთიანებულ ცენტრალურ საბჭოსთან.

კოლექცია შეიმუშავა შრომის სტანდარტების ცენტრალურმა ბიურომ სხვადასხვა მანქანათმშენებლობის სამინისტროს საწარმოებისა და მარეგულირებელი ორგანიზაციების მონაწილეობით.

ეს მოდელის სტანდარტები არის ადრე გამოცემული სტანდარტების განახლებული და დამატებული გამოცემა და წარმოდგენილია 1964-1965 წლების გამოცემის კოლექციის ჩასანაცვლებლად.

კოლექცია შეესაბამება 1975 წლის გამოცემას.

გთხოვთ, გამოაგზავნოთ ყველა კომენტარი და წინადადება ამ კოლექციაზე მისამართზე: 103112, Moscow, KL2, pl. კუიბიშევა, 1, TsBNT.

© სსრკ მინისტრთა საბჭოს შრომისა და ხელფასის სახელმწიფო კომიტეტის შრომის კვლევითი ინსტიტუტი (შრომის კვლევითი ინსტიტუტი), 1975 წ.

საერთო ნაწილი

ეს სტანდარტული დროის სტანდარტები რეკომენდირებულია მანქანათმშენებლობის სტანდარტიზებისთვის, დანადგარების ნორმალიზებული დამაგრების ds-ამწეების წარმოებაში მანქანათმშენებლობის საწარმოების არასპეციალიზებულ სახელოსნოებში, რომლებიც შესრულებულია ხრახნებზე, კოშკურის შემობრუნებაზე, ბურღვაზე, დაფქვაზე და სხვა მანქანებზე მცირე და სხვა მანქანებისთვის. მასობრივი წარმოების პირობებში და ერთწახნაგიან ავტომატურ სახურავებს - სერიული და ფართომასშტაბიანი წარმოებისთვის.

ამ კოლექციის შემუშავებისას, ნაწილების მიღებული ნომენკლატურა შეესაბამებოდა ახლად გამოშვებულ და შესწორებულ GOST-ების მოთხოვნებს.

1964 წლის გამოცემის სტანდარტული ნორმების გადახედვით კრებული საგრძნობლად გაფართოვდა. გარდა ამისა, მოცემულია დროის სტანდარტები საკინძების დამუშავების ერთსაფეხურიან ავტომატურ ხორხებზე. კოლექციას ავსებს რუქები ძაფების დაჭერისა და დაკალიბრებისთვის, გლუვი ზედაპირების დაფქვისთვის, ქინძისთავების დასამუშავებლად და ა.შ.

შემდეგი მასალები არის საფუძველი სტანდარტული დროის სტანდარტების შემუშავებისთვის:

1. ლითონმჭრელ მანქანებზე მუშაობის ტექნიკური რეგულირების ჭრის რეჟიმების მანქანათმშენებლობის ზოგადი სტანდარტები. მ., „ინჟინერია“, 1967 წ.

2. ზოგადი საინჟინრო სტანდარტები დამხმარე დროის, სამუშაო ადგილის მომსახურეობისა და ლითონის საჭრელ მანქანებზე (მცირე და ერთჯერადი წარმოების) მუშაობისას მოსამზადებელი და საბოლოო დროისთვის. მ., შრომის კვლევითი ინსტიტუტი, 1968 წ.

3. ზოგადი საინჟინრო სტანდარტები დამხმარე დროის, სამუშაო ადგილის მომსახურებისა და მანქანათმშენებლობის (სერიული წარმოების) ტექნიკური რეგულირების მოსამზადებელი და საბოლოო. მ., შრომის კვლევითი ინსტიტუტი, 1968 წ.

4. ავტომატური შემობრუნების სამუშაოების დროისა და ჭრის პირობების (მასობრივი, ფართომასშტაბიანი და სერიული წარმოება) ზოგადი მანქანათმშენებლობის სტანდარტები. მ., „ინჟინერია“, 1971 წ.

სტანდარტული დროის სტანდარტების შემუშავებისას, ზემოთ აღნიშნულ ზოგად მანქანათმშენებლობის სტანდარტებთან ერთად, გამოყენებული იქნა შემდეგი:

1. GOST-ები შესაკრავებისთვის (იხილეთ ნაწილების სია 20 გვერდზე).

2. ტექნოლოგიური პროცესები, საწარმოებში გამოყენებული ჭრის პირობები და ქრონომეტრიული დაკვირვებები წარმოების პირობებში საკინძების ჩარხების დამუშავებაზე დახარჯული დროის განმავლობაში.

3. მრეწველობისა და ადგილობრივი შესაკრავების წარმოების დრო.

4. პასპორტის მონაცემები აღჭურვილობისთვის.

ბ. ანალიზის შედეგები შრომითი პროცესები, რაციონალური შრომის მეთოდების შესწავლა და სამუშაო ადგილის ორგანიზება.

კოლექციაში დროის ლიმიტები მოცემულია წუთებში. რიცხვითი ინდიკატორების საზღვრები (სიგრძე, დიამეტრი და ა.შ.), რომლებზეც მითითებულია "მდე" უნდა იყოს გაგებული ინკლუზიურად.

სტანდარტული დროის ნორმების კრებული შედგება შემდეგი სექციებისაგან:

საერთო ნაწილი;

გამოყენებული აღჭურვილობის მახასიათებლები და მუშაობის ტექნოლოგია;

შრომის ორგანიზაცია;

მარეგულირებელი ნაწილი;

აპლიკაციები.

შესაკრავების დამუშავების დროის ტიპიური ნორმები არის გაფართოების სრული ტიპი, როდესაც თითოეული ოპერაციისთვის მოცემულია ნაჭრის და მოსამზადებელ-საბოლოო დროის ნორმები.

სტანდარტული ნორმების რუკებში კოლექციის გამოყენების მოხერხებულობისთვის მოცემულია დრო ნაწილების სრული დამუშავებისთვის, ასევე ხაზგასმულია დამუშავების ინდივიდუალური ვარიანტები.

ტიპიური ოპერაციული დრო მოიცავს:

ა) ძირითადი (ტექნოლოგიური) დრო;

ბ) დამხმარე დრონაწილის დამონტაჟებისა და მოხსნისთვის;

გ) გადასვლასთან დაკავშირებული დამხმარე დრო;

დ) - სამუშაო ადგილის მოვლის, დასვენებისა და პირადი მოვლის დრო (საოპერაციო დროის 5-დან 10%-მდე, სამუშაოს სახეობიდან გამომდინარე).

ნაწილობრივი ნაწილის დრო მოიცავს იგივე კომპონენტებს, გარდა ინსტალაციისა და მოხსნის დამხმარე დროისა.

მოსამზადებელი ბოლო დროკრებულში მოცემულია ჩარხების ტიპებთან დაკავშირებით (დიაგრამა 62). ეს დრო, დაყენებული დამუშავებული ნაწილების პარტიისთვის, ითვალისწინებს სამუშაოს შემდეგ სფეროს:

1. შეკვეთისა და ტექნიკური დოკუმენტაციის მიღება.

2. სამუშაოს, ნახატების გაცნობა და ოსტატისგან ინსტრუქციების მიღება.

3. ხელსაწყოების და მოწყობილობების მოპოვება, სამუშაო ადგილის მომზადება, აღჭურვილობის, ხელსაწყოების და მოწყობილობების დაყენება.

4. იარაღებისა და მოწყობილობების ამოღება ნაწილების ჯგუფის დამუშავების ბოლოს, მათი მიწოდება.

5. ტექნიკის ნაწილობრივი მორგება სამუშაოს მსვლელობისას.

ტიპიური დროის სტანდარტები განკუთვნილია ორგანიზაციული და ტექნიკური პირობებისთვის, რომელიც შეესაბამება წარმოების მიღებულ ტიპს. ნაწილების ჯგუფის ზომა, როგორც ერთეული, და შეცვლილი სამუშაო პირობების კორექტირების ფაქტორები მოცემულია ცალი დროის ბარათების შემდეგ, აპარატის ტიპის მიხედვით.

ერთსაფეხურიანი ავტომატური სახამებლებისთვის, მიღებული ნაწილების პარტია 500 ცალზე მეტია.

თუ მანქანა სისტემატურად ასრულებს იმავე ტიპის ოპერაციებს

4

სტრუქტურულად მსგავსი ნაწილების დამუშავება, ცალი დროამ სტანდარტულ ნორმებში მოცემული უნდა იყოს შესწორებული კოეფიციენტით /(„0.70.

ტიპიური დროის ლიმიტები გამოითვლება სამუშაოს დასამატებლად ერთი სადგურის შენარჩუნებით. მრავალმანქანიანი ტექნიკური მომსახურების შემთხვევაში გამოყენებული უნდა იყოს სტანდარტული ნორმები კოეფიციენტებით:

სტანდარტულ ნორმებში მიღებული შრომის პროდუქტიულობის დონე ითვალისწინებს მანქანათმშენებლობის საწარმოების მანქანათმშენებლობის საწარმოების მუშაობის გამოცდილებას.

იმ შემთხვევებში, როდესაც საწარმოში მოქმედი დროის ნორმები სტანდარტულ ნორმებზე ნაკლებია, ეს უფრო პროგრესული დროის ნორმები არ უნდა გაიზარდოს.

ამ მოდელის სტანდარტების ძალაში შესვლით, 1964 ან 1966 წლების გამოცემის კოლექცია გაუქმებულია.

ამ კოლექციის სტანდარტული დროის ნორმების საფუძველზე საწარმოებში დროის ნორმების დადგენისას სამუშაოს ანგარიშგება უნდა განხორციელდეს სახელმწიფოს დადგენილებით დამტკიცებული სამუშაოთა და პროფესიების მუშაკთა ერთიანი სატარიფო და საკვალიფიკაციო სახელმძღვანელოს მიხედვით, ნომერი 2. სსრკ მინისტრთა საბჭოს შრომისა და ხელფასების კომიტეტი და პროფკავშირების გაერთიანებული ცენტრალური საბჭოს 1969 წლის 21 იანვრის No22, მასში შემდგომი დამატებებისა და ცვლილებების გათვალისწინებით.

შეუსაბამობა მუშაკის კვალიფიკაციასა და სამუშაოს დადგენილ კატეგორიას შორის არ შეიძლება გახდეს კოლექციის დროის ნორმების რაიმე ცვლილების საფუძველი.

გამოყენებული აღჭურვილობის მახასიათებლები და ტექნოლოგია

მუშაობა

წარმომადგენლობითი მანქანების ტექნიკური მახასიათებლები, პასპორტის მონაცემები, რომლებიც გათვალისწინებული იყო ჭრის პირობების არჩევისას, წარმოდგენილია ქვემოთ მოცემულ ცხრილში.

ჩარხების ზემოთ მოყვანილი მოდელების ტექნიკური და ტექნოლოგიური მახასიათებლები არის ის, რომ მათ აქვთ კვების სრული ნაკრები, სიჩქარე და საკმარისი სიმძლავრე.

|

მანქანის ტიპი |

Პარამეტრები |

სიმძლავრე ■ k*t |

მოძრაობის სიჩქარის ძირითადი ლიმიტები rpm-ში |

დაცემის ლიმიტები მმ/ბრუნში |

|||

|

ფრეზირება |

5 წინა ზედაპირი |

გრძივი განივი ვერტიკალური |

|||||

|

გრძივი განივი ვერტიკალური |

|||||||

|

სმოლილინი |

ბურღვის მაქსიმალური დიამეტრი | ||||||

|

კრუგლოშლნფს-ეალ |

დაფქვის მაქსიმალური დიამეტრი დაფქვის მაქსიმალური სიგრძე |

სამუშაო ნაწილი 30-235 |

გადაადგილების სიჩქარე* ცხრილი მ/წთ 200 - 6000 საფქვავი თავსახურის ჯვარედინი კვება ერთი დარტყმით 0,01-0,02; 0,03-0,01 |

||||

გაგრძელება

|

სტაიაკის ტიპი" |

Პარამეტრები |

ძირითადი მოძრაობის სიჩქარის ლიმიტები დაახლოებით! მიმიკა |

კვების ლიმიტები მმ/ბრუნში |

||||

|

აკვნის გარეშე-გორგოლაჭოვანი მანქანა |

მოსახვეწი დიამეტრი |

უდიდესი სულ მცირე | |||||

|

სამუშაო ნაწილის სიგრძე |

|||||||

|

ძაფის საჭრელი ნახევრად ავტომატური მანქანა მბრუნავი თავით | (ბოლტის საჭრელი) | |||||||

|

ხრახნიანი მანქანა მრგვალი ლილვაკებით A |

დასაჭრელი ძაფის ყველაზე დიდი დიამეტრი | ||||||

|

ცალღერიანი ხრახნი ga პომიდორი |

ყველაზე დიდი დამუშავების დიამეტრი |

1150 - 7800 800-7670 550-3200 | |||||

ტიპიური დროის სტანდარტები შექმნილია შემდეგი ტექნოლოგიებისთვის:

L. ბარათებში ნაჭრის დრო დადგენილია სტრუქტურული ნახშირბადოვანი ფოლადებისგან დამზადებული ნაწილების დასამუშავებლად a * "60-76 კგ / მმ 2. ნაწილების დამუშავებისას მაღალსიჩქარიანი ფოლადისგან დამზადებული ხელსაწყოებით, კოეფიციენტები მოცემულია დამუშავებული მასალის კლასის მიხედვით. კარბიდის ხელსაწყოების გამოყენებით ნაწილების დამუშავებისას, კორექტირების ფაქტორები მოცემულია დამუშავებული მასალის სიძლიერეზე.

B. სამუშაო ნაწილი, რომელიც გამოიყენება ნაჭრის დროის გამოსათვლელად, როდესაც ამუშავებს ნაწილებს ხრახნებზე და კოშკურის ხორხებზე, 20 მმ-მდე დიამეტრის ნაწილებისთვის - 1000 მმ სიგრძის ბარი, 20 მმ-ზე მეტი დიამეტრის ნაწილებისთვის - ცალკე სამუშაო ნაწილი. ნაგლინი პროდუქტები, ჭედური ან გაყალბება. ნაწილების დამუშავებისას ერთსაფეხურიან ავტომატურ ხორბალზე, სამუშაო ნაწილად მიიღება 3000 მმ სიგრძის ბარი.

3. ნაწილების მონტაჟი ხორციელდება უნივერსალურ საწყობებში.

4. საჭრელების საჭრელებზე და კოშკურაზე მუშაობის ტექნოლოგიური რეჟიმები განკუთვნილია კარბიდის ხელსაწყოების გამოყენებისათვის. ყველა სხვა სახის დამუშავება (გარდა დაფქვისა და ძაფის გადახვევისა) ხორციელდება მაღალსიჩქარიანი ფოლადისგან დამზადებული საჭრელი ხელსაწყოთი. ავტომატური დამუშავებისთვის ნორმები გამოითვლება აგრეთვე მაღალსიჩქარიანი ფოლადისგან დამზადებული ხელსაწყოს გამოყენების პირობით.

6. ხრახნებსა და კოშკებზე ჭანჭიკების, ხრახნების და თხილის დამუშავების ტიპიური სტანდარტები გამოითვლება მე-3 სიზუსტის კლასის ძაფით. მე-2 კლასის ძაფების შემთხვევაში, კორექტირების ფაქტორი /(“U,2.

<6. В случае изготовления детали ко отдельной заготовки, штамповки или поковки время на отрезку не учитывалось.

7. დაფქვის ვადები გამოითვლება ერთ მხარეს 0/1მმ შემწეობის მოხსნის პირობით.

8. ცალი დროის ნორმებში მხედველობაში მიიღება ჭანჭიკებისა და ხრახნების განლაგება კუდის ცენტრის მიერ დაჭერით დასამუშავებლად ნაწილის სიგრძის 8- დიამეტრთან შეფარდებით.<10 и рассверливание отверстий в гайках, начиная с диаметра резьбы 30 мм.

9. სახაფსა და კოშკებზე ძაფების ჭრისას 20მმ-მდე დიამეტრის ონკანებისა და საჭრელების გამოყენება და 20მმ-ზე მეტი დიამეტრის საჭრელები გათვალისწინებულია ნაჭრის დროის ნორმებში.

შრომის ორგანიზაცია

შრომის რაციონალური ორგანიზებით, სამუშაო ადგილი აღჭურვილი უნდა იყოს საწარმოო პროცესის მოთხოვნებისა და სამუშაოს შესრულების პირობების შესაბამისად, სანიტარული და ჰიგიენისა და უსაფრთხოების წესების დაცვით.

სამუშაო ადგილზე აღჭურვილობის განთავსება, ინვენტარი, სამრეწველო ავეჯი, კონტეინერები, თაროები ბლანკებისა და მზა პროდუქციისთვის დაგეგმილია ისე, რომ არ იყოს დატვირთული სამუშაო პირობები, დამატებითი ხარჯები, სიარულისა და ძებნის დრო.

სამუშაო ადგილის აღჭურვილობა უნდა იყოს საკმარისი და სწორი. საჭირო განათება განისაზღვრება შესრულებული სამუშაოს ბუნებით და მოქმედი სანიტარული სტანდარტებით.

ბუნებრივ და ხელოვნურ განათებაში რეკომენდებულია სამუშაო ადგილების განთავსება ისე, რომ შუქი დაეცემა მარცხნივ ან წინ. ადგილობრივი განათების არსებობისას სინათლე არ უნდა დაბრმავდეს თვალებს, ჩრდილი არ უნდა დაეცეს სამუშაო ნაწილს.

სამუშაო ადგილების და სამრეწველო შენობების გარე დიზაინი უნდა შეესაბამებოდეს ტექნიკური ესთეტიკის მოთხოვნებს.

სამუშაო ადგილზე ხელსაწყოების და მოწყობილობების რაოდენობა უნდა იყოს ". მინიმალური, რაც აუცილებელია ცვლაში შეუფერხებელი მუშაობის უზრუნველსაყოფად მათ მოპოვებასა და შეცვლაზე დახარჯული მინიმალური დროით.

ხელსაწყოები და მოწყობილობები უნდა განთავსდეს სამუშაო ადგილზე გარკვეული თანმიმდევრობით, მოსახერხებელი გამოსაყენებლად.

ჩიპებისა და ნარჩენების გაწმენდა სამუშაო ადგილზე ხორციელდება წარმოებისა და მუშების მიერ, სამუშაო ადგილებიდან - საამქროების წარმოების ობიექტების დამლაგებლები.

დასამუშავებელი ნაწილების, სამუშაო ნაწილების რაოდენობა სამუშაო ადგილზე განისაზღვრება წარმოების ორგანიზაციის სისტემით და უნდა უზრუნველყოფდეს მუდმივ მუშაობას ცვლაში.

სამუშაო ადგილზე არის ინსტრუქციული და ოპერაციული რუკა ერიზიპელას ჭრის არჩევისთვის ნევსკის მანქანა-cTpoH \ v .. oHWM ქარხნის მიერ შემუშავებული ტიპის მიხედვით. V. I. Lenin ან PKTImash (იხ. დანართი 2).

ქვემოთ მოცემულია მანქანების ოპერატორებისთვის სამუშაოების ორგანიზების რამდენიმე სქემა, ქვეყნის მუშაკთა ორგანიზების მოთხოვნების გათვალისწინებით.

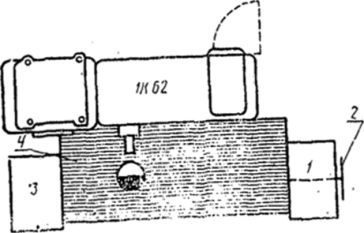

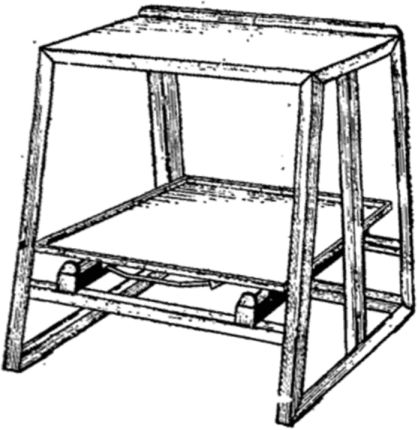

ტურნერის სამუშაო ადგილის ორგანიზების სქემა

/ - ინსტრუმენტული საწოლის მაგიდა; 2 - ტაბლეტი ნახატების ჩამოსაკიდებლად; 3 - მისაღები მაგიდა; 4 - გისოსები ფეხებისთვის

ტურნერის სამუშაო ადგილი აღჭურვილია ხელსაწყოების კარადით ორ ცვლაში მუშაობისთვის (იხ. სურ. 7), რომლის თითოეულ მანძილზე ინახება ხელსაწყოების და აღჭურვილობის მუდმივი ნაკრები აღჭურვილობის მოვლისთვის, ასევე მიმღები მაგიდა (იხ. 8).

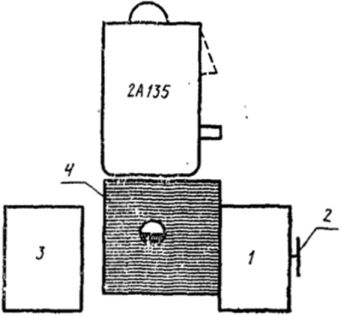

1 - ინსტრუმენტული საწოლის მაგიდა; 2 - ტაბლეტი სამუშაო ნაწილების ნახატების ჩამოკიდებისთვის; 3 - გისოსები ფეხებისთვის; 4 - მისაღები მაგიდა; 5 - თარო ზოლების ჰორიზონტალური შენახვისთვის

რევოლვერის სამუშაო ადგილი აღჭურვილია ხელსაწყოების კარადით, რომელიც დამონტაჟებულია მის მარჯვნივ ორ ცვლაში მუშაობისთვის (<см. рис. 7), приемным столиком (ом. рис. 8), установленным слева.

მიმღები მაგიდის ზედა ფირფიტაზე დამონტაჟებულია მზა ნაწილების კონტეინერი; ქვედა თაროზე შესაძლებელია მანქანის აქსესუარების შენახვა. თუ (კოშკის მანქანა განკუთვნილია ბარისა და ვაზნის დასამუშავებლად, მაშინ თაროიანი კონტეინერი ბლანკებით მოთავსებულია ხელსაწყოების კარადის უკან ცარიელ ადგილას. მხოლოდ ჩაკის დამუშავებისთვის განკუთვნილი კოშკის მანქანებისთვის, მიმღებ მაგიდაზე დამონტაჟებულია ორი კონტეინერი (ბლანკებისთვის და მზა ნაწილებისთვის) და სტელასა და სასუქის კონტეინერში ბლანკების მარაგი განთავსებულია მუშაკის მარჯვნივ ხელსაწყოების კარადის უკან.

საბურღი სამუშაო ადგილი აღჭურვილია ხელსაწყოების კარადით ორ ცვლაში მუშაობისთვის (იხ. სურ. 7), რომლის თითოეულ განყოფილებაში არის იარაღების მუდმივი ნაკრები და მარცხნივ განთავსებული მიმღები მაგიდა (იხ. სურ. 8). მიმღები მაგიდის ქვედა თაროზე ინახება პატარა მოწყობილობები.

რევოლვერის სამუშაო ადგილის ორგანიზების სქემა

ვერტიკალურ საბურღი მანქანაზე მომუშავე საბურღი სამუშაო ადგილის ორგანიზების სქემა

1 - ხელსაწყოების კარადა. წილი; 2-ტაბლეტი სამუშაო ნაწილების ნახატების დასაკიდისთვის; 3 - მისაღები მაგიდა; 4 ფუტიანი ბადე

პირდაპირი მუშაობისთვის საჭირო ხელსაწყოების ნაკრები მოთავსებულია ღამისთევის ზედა თაროზე.

საღარავი მანქანის სამუშაო ადგილის ორგანიზების სქემა

/ - ინსტრუმენტული საწოლის მაგიდა; 2-. დაფა სამუშაო ნაწილების ნახატების ჩამოკიდებისთვის; 3 - მისაღები მაგიდა; 4 - გისოსები ფეხებისთვის; 5-თაროები მოწყობილობებისა და აქსესუარებისთვის; 6 - საკიდები მანდრილებისა და მოსაწყენი ზოლებისთვის

წისქვილის სამუშაო ადგილი აღჭურვილია ხელსაწყოების კარადით ორ ცვლაში მუშაობისთვის (ომ. სურ. 7), რომლის თითოეულ განყოფილებაში ინახებოდა იარაღების მუდმივი ნაკრები.

საწოლის მაგიდა დამონტაჟებულია მუშის მარჯვნივ, ხოლო მიმღები მაგიდა მარცხნივ (იხ. სურ. 8) ორი კონტეინერისთვის. დანამატები და დანადგარები მანქანისთვის მოთავსებულია თაროზე, რომელსაც აქვს მოცურების პლატფორმა (იხ. ნახ. 9), რომელიც დამონტაჟებულია აპარატის უკან.

დამუშავებისთვის განკუთვნილი ნაწილების გაზრდილი მარაგით, ისინი მოთავსებულია თაროს კონტეინერში ან აპარატის უკანა პლატაზე.

საფქვავის სამუშაო ადგილის ორგანიზების სქემა

1 - მისაღები მაგიდა ხელსაწყოების ყუთებით; 2 - მობილური მისაღები მაგიდა; 3-ტაბლეტი სამუშაო ნაწილების დასაკიდი ნახატებისთვის; 4-დაბალანსების მოწყობილობა მანქანების ჯგუფისთვის

აბრაზიულ ხელსაწყოსთან მუშაობისას უსაფრთხოებისა და სამრეწველო ჰიგიენის წესები არ იძლევა სამუშაო ადგილზე მის ხანგრძლივ შენახვას, ამიტომ საფქვავი ხელსაწყოს მუდმივ კომპლექტში შედის მხოლოდ მანქანის აქსესუარები და უნივერსალური საზომი ხელსაწყო.

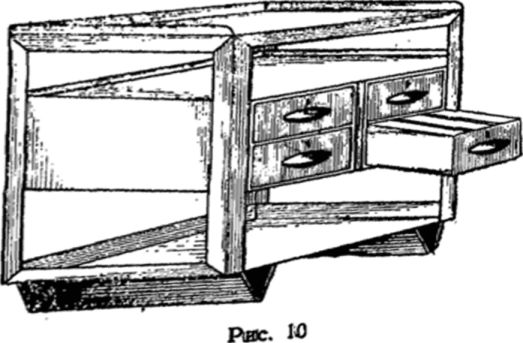

ამის საფუძველზე, საფქვავი სამუშაო ადგილი აღჭურვილია არა ხელსაწყოების კარადით, არამედ მიმღები მაგიდით ხელსაწყოების ყუთებით (ყუთების რაოდენობა განისაზღვრება თითოეულ კონკრეტულ შემთხვევაში), რომელშიც ინახება ხელსაწყოების ნაკრები (იხ. 10).

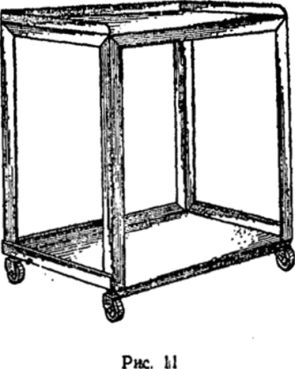

მოხერხებულობისთვის საფქვავი სამუშაო ადგილი აღჭურვილია მოძრავი მიმღები მაგიდით (იხ. ნახ. ილ), რომელზედაც მოთავსებულია სამუშაოსთვის საჭირო ხელსაწყო.

ავტომატური დამუშავების არეალის განლაგების სქემა

/ - ერთწახნაგიანი ხახვის მანქანა 1A-Sh8; 2 - ხრახნიანი ერთსაფეხურიანი მანქანა 1A124; 3 - მისაღები მაგიდა; 4 - "მიმღების მაგიდა ხელსაწყოების ყუთებით; 5 თარო ზოლების ჰორიზონტალური შესანახად; 6 - რეგულირების კარადა

ავტომატური სექციებისთვის ტიპიურია მრავალმანქანიანი მოვლა და აღჭურვილობის რეგულირება რეგულირების საშუალებით. ამიტომ, ავტომატური პუფების განყოფილებებში აღჭურვილია არა ცალკე სამუშაო ადგილი, არამედ მთლიანად საიტი. აღწერილი ტერიტორია აღჭურვილია ფიტერის კარადით (იხ. სურ. 12), მიმღები მაგიდებით (იხ. სურ. 8, 10) და თაროებით გისოსების შესანახად (იხ. სურ. 10).

მიმღები მაგიდები შექმნილია იმისათვის, რომ მათზე მოათავსოთ კონტეინერები მზა ნაწილებით და საზომი ხელსაწყო, რომელიც უშუალოდ არის საჭირო სამუშაოში (გაზომვები, შაბლონები და ა.შ.). კონტეინერი მზა ნაწილებით გადადის ხარისხის კონტროლის დეპარტამენტის სამუშაო ადგილზე იურა-სხივის გამოყენებით. ზოლების რაოდენობა, რომელიც მუშაკს სჭირდება ცვლისთვის, მიეწოდება მანქანას ცვლის დაწყებამდე. ზოლები მოთავსებულია თაროებზე, რომლებიც შედგება ერთმანეთთან დაკავშირებული ორი ან სამი განყოფილებისგან. თაროების ადგილმდებარეობა განისაზღვრება აღჭურვილობის დიზაინით და ზოლების მანქანაში შევსების მოხერხებულობით.

ერთ-ერთ მიმღებ მაგიდას მანქანების ჯგუფში, რომელსაც ემსახურება ერთი მუშა, აქვს ხელსაწყოების ყუთები, რომლებშიც მუშა ინახავს საჭირო ინსტრუმენტებს.

სამუშაო ადგილების ორგანიზაციული აღჭურვილობა

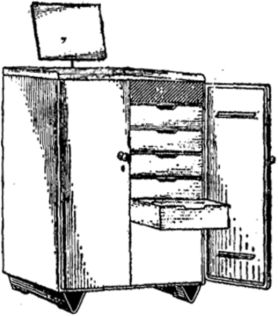

საწოლის მაგიდა განკუთვნილია მანქანების ოპერატორების სამუშაო ადგილებზე საჭირო ხელსაწყოების შესანახად, დოკუმენტაციისა და აღჭურვილობის მოვლის საშუალებებისთვის.

ღამის სადგამის თითოეული განყოფილება დახურულია კარით და ენიჭება ერთ მუშაკს. კუპეებს აქვთ ხელსაწყოების ყუთები და თაროები დოკუმენტაციის შესანახად, არასაკმარისი აქსესუარებისა და მოწყობილობების, ზეთების, საწმენდი მასალების და ა.შ.

ღამის სადგამის ზედა თარო შეიძლება დაფარული იყოს პლასტმასით. ნახატებისა და ტექნოლოგიური პროცესის დასამაგრებლად მოსახსნელი ფირფიტა, დამზადებული დეკორატიული ხის ლამინირებული პლასტმასისგან, ფიქსირდება ფრჩხილებში.

მისაღები მაგიდა

მაგიდის ზედა თაროზე არის კონტეინერი დამუშავებული ნაწილებით ან თავად ნაწილებით. საჭიროების შემთხვევაში, მოწყობილობები და აქსესუარები შეიძლება ინახებოდეს ქვედა თაროზე.

ცალკეულ სამუშაო ადგილებზე, მაგიდა შეიძლება გამოყენებულ იქნას სამუშაოში გამოყენებული ხელსაწყოს დასაყენებლად.

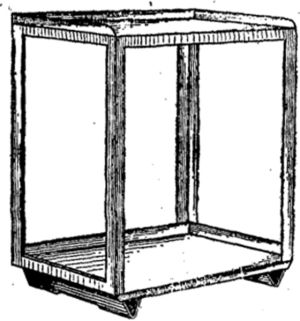

აქსესუარების თარო გასაწევი პლატფორმით

პლატფორმა მოძრაობს ლილვაკებზე და აქვს ინსულტის შემზღუდველი. თაროს დეტალები დამზადებულია მოხრილი პროფილისა და ფოლადის ფურცლისგან. ზედა თარო და პლატფორმა დამზადებულია ფენოლ-ფორმალდეჰიდის ფისით გაჟღენთილი ხისგან.

მისაღები მაგიდა ხელსაწყოების ყუთებით

მაგიდის უჯრა გამოიყენება ხელსაწყოების შესანახად და ზედა თარო ნაწილებით კონტეინერების დასაყენებლად ან სამუშაოსთვის საჭირო ხელსაწყოების დასაყენებლად.

დიზაინი ითვალისწინებს ორი ან ოთხი * gyreh ინსტრუმენტის ყუთის დაყენების შესაძლებლობას. ოთხი უჯრის დამონტაჟებისას ორი მათგანი მოთავსებულია საკიდზე რელსებით, დამაგრებული ბურთულებით და თაროებით.

ყუთები ადვილად მოძრაობენ ლილვაკებზე და აქვთ მოგზაურობის შემზღუდველი. მათში შეიძლება დამონტაჟდეს რეგულირებადი ტიხრები, უჯრედების ფორმირება და სასურველი ზომა. ზედა თაროსა და უჯრებს შორის არის ადგილი ტექნიკური დოკუმენტაციისთვის. მაგიდის უკანა მხარეს არის სამაგრები დოკუმენტაციის ტაბლეტზე დასამაგრებლად. ოლიკას ნაწილები დამზადებულია მოხრილი პროფილისა და ფოლადის ფურცლისგან.

მობილური მისაღები მაგიდა

მაგიდა გამოიყენება იმ სამუშაო ხიდებზე, სადაც სამუშაო პირობების გამო სტაციონარული საოფისე აღჭურვილობა (იარაღების კარადები ან მისაღები მაგიდები) არ შეიძლება დამონტაჟდეს მანქანასთან ახლოს და მოხერხებულად.

მაგიდის ზედა და ქვედა თაროებზე მუშა ათავსებს სამუშაოში საჭირო ხელსაწყოს და მაგიდას ყველაზე მოსახერხებელ ადგილას აწყობს თავისთვის. მაგიდის დეტალები დამზადებულია მოხრილი პროფილისა და ფოლადის ფურცლისგან. საჭიროების შემთხვევაში, მაგიდა შეიძლება აღჭურვილი იყოს სახელურით გადაადგილების სიმარტივისთვის.

Გარდერობი

ბრინჯი. არა.

კაბინეტი შედგება ცალკეული ელემენტებისაგან (ძირი, ბუმი და უკანა დასტა, კარები, შესანახი უჯრები და თაროები). თაროები შეიძლება ხელახლა იყოს stashp> მაგრამ სიმაღლე. რეგულირებადი ტიხრები შეიძლება დამონტაჟდეს უჯრებში და თაროებზე, რომლებიც ქმნიან სასურველი ზომის უჯრედებს. კარების ღრუში გრძელი ხელსაწყოს მოსათავსებლად, ერთი. შორეული მფლობელები.

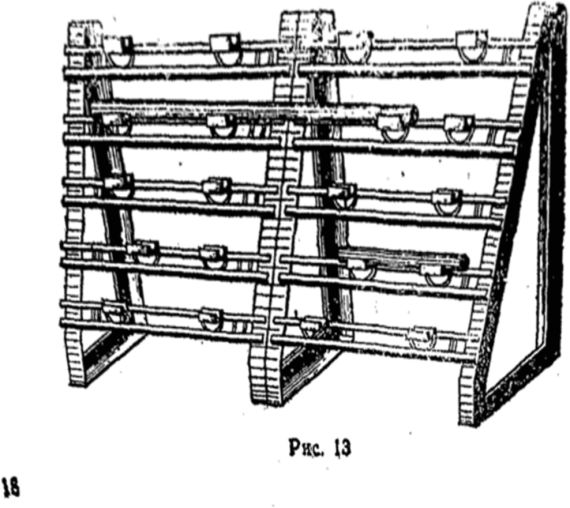

თაროები ზოლების ჰორიზონტალური შენახვისთვის

თაროს აქვს ხუთი რელსი, რომელიც მდებარეობს სხვადასხვა სიმაღლეზე, რომლებზეც ფიქსირდება მობილური საყრდენები.

წნელები იდება საყრდენებზე, რომელთა მდებარეობა და რაოდენობა განისაზღვრება თითოეულ შემთხვევაში ცალ-ცალკე. დიზაინი ითვალისწინებს თაროს მონაკვეთების სიგრძეზე დაკავშირების შესაძლებლობას. ნახ. 13 აჩვენებს ორ განყოფილებას, რომლებიც დაკავშირებულია ერთმანეთთან.

თაროს დეტალები დამზადებულია მოხრილი პროფილისა და კუთხისგან. საყრდენი პრიზმა დამზადებულია ფენოლ-ფორმალდეჰიდის ფისით გაჟღენთილი ხისგან.

2. დროის ნორმების გამოთვლა

3. დამუშავების რეჟიმების გაანგარიშება

დამუშავების რეჟიმები უნდა განისაზღვროს თითოეული ოპერაციისთვის ცალკე, დაყოფილი გადასვლებად.

დამუშავების რეჟიმების პარამეტრები, რომლებიც მოიცავს:

ლითონის საჭრელ მანქანებზე ნაწილების დამუშავება - ხელსაწყოს ვადა, ჭრის სიღრმე, კვება, ჭრის სიჩქარე, ნაწილის (ან ხელსაწყოს) ბრუნვის სიჩქარე, ჭრის სიმძლავრე;

შედუღების (ზედაპირის) ხელით ელექტრული რკალი - ელექტროდის ტიპი, მარკა და დიამეტრი, შედუღების დენის სიძლიერე, პოლარობა;

შედუღების (ზედაპირის) ხელით გაზი - გაზის სანთურის ნომერი, ალის ტიპი, შემავსებლის მასალის ბრენდი, ნაკადი;

ავტომატური ზედაპირის მოპირკეთება - შედუღების დენის სიძლიერე, ზედაპირის სიჩქარე, ზედაპირის საფეხური, დეპონირებული ფენის სიმაღლე ერთ უღელტეხილზე, შედუღების პოზიცია, შემავსებლის მასალა და ა.შ.;

მეტალიზაცია - ელექტრული დენის, წნევის და ჰაერის ნაკადის პარამეტრები, საქშენიდან ნაწილამდე მანძილი, ნაწილის ბრუნვის საათ-ტოტა, კვება და ა.შ.;

გალვანური საფარი - ატომური მასა, ვალენტობა, ელექტროქიმიური ეკვივალენტი, ლითონის გამომავალი დენით, სიმკვრივით და ა.შ.

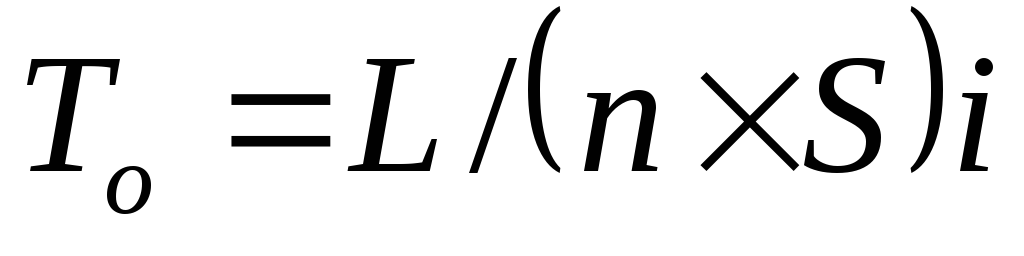

ამ გაანგარიშების შესრულებისას ყურადღება უნდა გაამახვილოთ კომპონენტების პოვნაზე, რათა დადგინდეს ძირითადი (მანქანის) დრო (T o).

მაგალითი. ოპერაცია 06 შემობრუნება

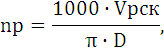

სადაც L, - დამუშავების სავარაუდო ხანგრძლივობა , მმ, (საჭრელი ხელსაწყოს დარტყმა)

მე-გაშვებების რაოდენობა (ჩვეულებრივ i = I);

n, - spindle სიჩქარე, rpm, (ნაწილის ან ხელსაწყოს ბრუნვის რაოდენობა),

S - საჭრელი ხელსაწყოს შესანახი მმ/ბრუნ. იხილეთ L-3 დეტალებისთვის.

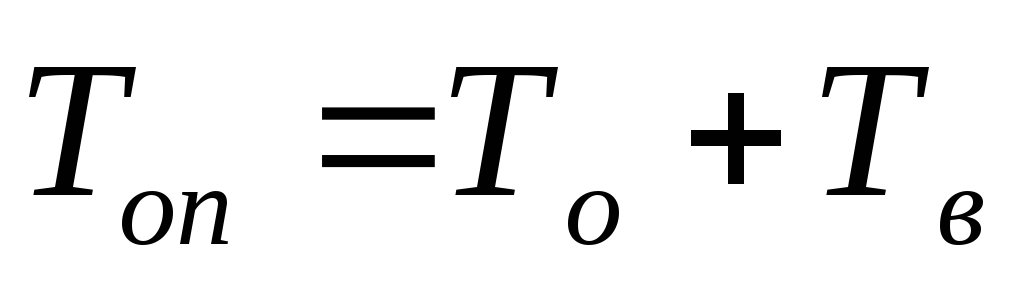

კურსის პროექტში აუცილებელია წინასწარ შერჩეული 2 - 3 ოპერაციის დროის ნორმების დადგენა (საპირისპირო). დროის ნორმა (T n) განისაზღვრება შემდეგნაირად:

T n \u003d T o + T in \u003d T დამატებით +

სადაც T 0 არის ძირითადი დრო (დრო, რომლის დროსაც იცვლება ნაწილის ფორმა, ზომა, სტრუქტურა და ა.შ. მანქანის დრო (To) განისაზღვრება გაანგარიშებით);

T in - დამხმარე დრო (დრო, რომელიც უზრუნველყოფს ძირითადი სამუშაოს შესრულებას, ანუ ნაწილის დამონტაჟების, გასწორებისა და ამოღების, მონაცემების გადაბრუნების, გაზომვის და ა.შ. (Tv) განისაზღვრება ცხრილებიდან);

T დამატებითი - დამატებითი დრო (სამუშაო ადგილის მოვლის დრო, შესვენება და ა.შ.)

სადაც K არის დამატებითი დროის პროცენტი, აღებული ცხრილის მიხედვით. (L-3, გვ.47, ცხრილი 7);

T p-z - მოსამზადებელი - საბოლოო დრო (დავალების მიღების დრო, ნახატის გაცნობა, ხელსაწყოს ზედაპირი და ა.შ. (T p-z) განისაზღვრება ცხრილებით)

X - ნაწილების საწარმოო ჯგუფის ზომა (იხილეთ წინამდებარე სახელმძღვანელოს პუნქტი No2).

თქვენ უნდა იცოდეთ, რომ:

![]()

სადაც თშტ - ცალი დრო.

Tn-ის განსაზღვრის შესახებ დეტალური ინფორმაცია იხილეთ L-3, o.12-15 და სხვ.

დროის ხვრელების განსაზღვრა კურსის პროექტში (ასევე P საკონტროლო სამუშაოებში) უნდა შესრულდეს შემდეგნაირად.

მაგალითი 1. განსაზღვრეთ დარტყმის დრო (Tsht) შემობრუნებისთვის

ZIL-431410 მანქანის საჭის ხრახნიანი კისერი ზედაპირის დაფარვის შემდეგ.

ოპერაცია 06 შემობრუნება. დამუშავება ხორციელდება D = 40 მმ-მდე

d = 36 მმ სიგრძეზე l = 30 მმ. აღჭურვილობა: ხრახნიანი ხრახნი 1K62,

საწყისი მონაცემები

1.1. დეტალი - მბრუნავი მუშტი, ხრახნიანი შემობრუნება. კისრები: D = 40; d=36; ლ = 30.

1.2. მასალა - ფოლადი, 40X.

1.3. სიმტკიცე - HB 241...285,

1.4. ნაწილის წონა 10 კგ-მდეა.

1.5. აღჭურვილობა - ხრახნიანი ხორხი 1K62.

1.6. საჭრელი ხელსაწყო არის საჭრელი T15K6 ფირფიტით.

1.7. ნაწილის მონტაჟი - ცენტრებში.

1.8. დამუშავების პირობები - გაგრილების გარეშე.

2.1. დააყენეთ ნაწილი ცენტრში.

2.2. გადაატრიალეთ ხრახნიანი კისერი.

2.3. დეტალის ამოღება.

3. დანამატების გაანგარიშება ( თ) დასამუშავებლად

სთ = = =2.0

4.1. განსაზღვრეთ დამუშავების ხანგრძლივობა ( ლ)

L = l + y = 30 + 3.5 = 33.5 მმ

სადაც l = 30(ხრახნიანი კისრის სიგრძე);

y=3.5(საჭრელის ჭრისა და გადახურვის მნიშვნელობა, L-3, გვ. 74, ცხრილი 38).

4.2. განსაზღვრეთ გავლის რაოდენობა ( მე) :

i = = = 1,

სადაც h = 2(დამუშავების შემწეობა),

t-ჭრის სიღრმე.

გაუხეშებისას სასურველია მთლიანი შემწეობის ამოღება ერთი პასით, ამიტომ ვიღებთ t=h=2

4.3. ჩვენ განვსაზღვრავთ საჭრელის თეორიულ (ტაბულურ) კვებას ( ს)

S= 0,4 - 0,5 მმ/ბრუნ(L-3, o. 56, tab. 8.)

4.4. განსაზღვრეთ რეალური გრძივი კვება ( ს

S= 0,43, მმ/ბრვ.

4.5. განსაზღვრეთ ჭრის სიჩქარე ( ვ) ცხრილი.

V= 143, მ/წთ(L-Z, გვ. 57, ტაბ. 11).

4.6. გასწორება ვნაწილის დამუშავების პირობების გათვალისწინებით.

V= V. დან . დან . დან . K \u003d 143. 1.44. 0.7. 1.0 . 1.0 = 144.2 მ/წთ,

სადაც K = 1.44(ლ-ზ, გვ. 57, ტაბ. 12);

K = 0.7(- „- გვ. 58, ცხრ. 14);

K = 1.0(- „- გვ. 59, ტაბ. 15);

K = 1.0(- „- გვ. 59, ტაბ. 16).

4.7. განსაზღვრეთ ნაწილის ბრუნვის რაოდენობა ( ნ)

n==  = 1147,6 ბრ/წთ

= 1147,6 ბრ/წთ

4.8. განსაზღვრეთ ნაწილის ბრუნვის რეალური რაოდენობა ( ნ) აპარატის პასპორტის მიხედვით (იხ. დანართი)

n= 1000 rpm.

5. დროის ნორმების გამოთვლა

5.1 განსაზღვრეთ ძირითადი დრო (დან)

5.2 დამხმარე დროის განსაზღვრა (ტელევიზორი)

ტელევიზორი \u003d T კომპლექტი + T pr \u003d 0.48 + 0.7 \u003d 1.18, წთ

სადაც T დააყენეთ \u003d 0,48 წთ - ნაწილის დაყენებისა და ამოღების დრო (L-3, გვ. 77, ჩანარ. 43)

T pr \u003d 0.5-0.8 - დრო, რომელიც დაკავშირებულია გადასასვლელთან (L-3, ცხრილი. 44)

5.3 დამატებითი დროის განსაზღვრა (T დამატება)

5.4 განსაზღვრეთ დარტყმის დრო (Tsht)

Tsht \u003d To + TV + Tdop \u003d 0.08 + 1.18 + 0.16 \u003d 1.42 წთ

Tsht = 1.42 წთ

საბურღი სამუშაოების ტექნიკური რეგულირება

დროის ნორმა:

Tn \u003d To + TV + Td +

სად To არის მთავარი დრო.

სადაც L არის დამუშავების სიგრძე, mm L = l + y

l არის დამუშავებული ზედაპირის სიგრძე დეტალური ნახაზის მიხედვით; y - ბურღის შეღწევადობისა და გადახურვის ოდენობა (გამცურავი, კონტრასკი)

i არის გადასვლების რაოდენობა (ან ხვრელების რაოდენობა ერთ ნაწილზე);

საკვების პასპორტის ღირებულება, მმ/რევ.

შეარჩიეთ საკვები ცხრილების მიხედვით, სამუშაო ნაწილის მასალის, ხელსაწყოს საჭრელი ნაწილის მასალისა და საჭირო დასრულების გათვალისწინებით. კოორდინაცია აპარატის პასპორტის მონაცემებთან (იხ. დანართი) მიღება აპარატის პასპორტის მიხედვით (იხ. დანართი)

P P - მანქანის spindle სიჩქარის პასპორტის მნიშვნელობა (იხ. დანართი)

აირჩიეთ განვითარების სიჩქარის ტაბულური მნიშვნელობა

მიანიჭეთ კორექტირების ფაქტორი;

K 1 - (K m) - დამოკიდებულია ნაწილის მასალაზე;

K 2 - (K mr) - ხელსაწყოს საჭრელი ნაწილის მასალის მიხედვით

K 3 - (K x) - დამოკიდებულია ზედაპირის მდგომარეობაზე

K 4 - (K oh) - დამოკიდებულია გაგრილების არსებობაზე.

შესწორებული ჭრის სიჩქარე:

მანქანის spindle სიჩქარის გაანგარიშება:

D - ხელსაწყოს დიამეტრი, მმ

კოორდინაცია P P აპარატის პასპორტის მონაცემებთან (იხ. დანართი)

T in - დამხმარე, მინ

![]()

დამხმარე დრო ამოღებისა და ინსტალაციისთვის. დამოკიდებულია ინსტალაციისა და დამაგრების მეთოდზე

დამხმარე გადასვლის დრო

დამხმარე დრო გაზომვისთვის. დამოკიდებულია ინსტრუმენტის ტიპზე (იხილეთ გვერდები 58-60)

დანიშნულია საზომი გადასვლების არსებობისას;

Т g - დამატებითი დრო, მინ

![]()

K არის დამატებითი დროის პროცენტი. საბურღი სამუშაოებისთვის K = 6% (L-3, გვ. 47, v. 7)

თ პ.ზ. - მოსამზადებელი - საბოლოო დრო, მინ. ნაწილების პარტიაზე დაყენებული, დამოკიდებულია დამუშავების ტიპზე და ნაწილის დაყენების მეთოდზე

X - ნაწილის საწარმოო ლოტის ზომა

მაგალითი 2 განსაზღვრეთ ხვრელების გაბურღვის დრო უკანა ბორბლის კერაში საყრდენების დასამაგრებლად d = 20,08-დან D = 26 მმ-მდე დიამეტრიდან 20 მ სიგრძეზე მასალა - KCh-35 თუჯი. აღჭურვილობა ვერტიკალური - საბურღი მანქანა მოდელი 2H-135

Დამატებითი ინფორმაცია:

ხვრელების რაოდენობა - 6;

საჭრელი ხელსაწყოს საბურღი დამზადებულია P9 ფოლადისგან

1. ჭრის სიღრმე

პასების რაოდენობა - ერთი; ხვრელების რაოდენობა ნაწილზე - 6.

2 გადაცემათა კოლოფი წთ/ბრუნ.

![]() (ლ-3, გვ. 66, ტაბ. 28).

(ლ-3, გვ. 66, ტაბ. 28).

აპარატის პასპორტის მიხედვით = 0.56 მმ / ბრუნი. (იხილეთ დანართი)

3. ჭრის სიჩქარე მ/წთ.

ცხრილის მნიშვნელობა \u003d 17 მ / წთ (L-3, გვ. 67, ჩანარ. 30)

ჭრის სიჩქარის კორექტირება:

K m = 065 - დამუშავებული მასალის მიხედვით;

K mr \u003d 1.00 - დამოკიდებულია ჭრის მასალაზე

K x = 0.75 - დამოკიდებულია დამუშავებული ზედაპირის მდგომარეობაზე;

K oh = 1.0 - დამოკიდებულია გაგრილების არსებობაზე.

იხილეთ L-3, გვ. 57-59.

ჭრის სიჩქარის რეგულირება:

17 . 0.65. 1.0 . 0.75. 1.0 = 8.28 (მ/წთ)

4. მანქანა spindle სიჩქარე

აპარატის პასპორტის მიხედვით N p \u003d 90 (rpm), იხილეთ დანართი.

5. დამუშავების სავარაუდო სიგრძე L p = l + y

y = 12 მმ (L-3, გვ. 102, ჩანარ. 64)

L p \u003d 20 + 12 \u003d 32 მმ.

6 ძირითადი დრო, წთ.

7. მხარდაჭერის დრო

0,10 + 5 . 0,04 = 0,40 წთ (L-3, გვ. 103, ჩანარ. 66)

8. დამატებითი დრო

K \u003d 6% (L-3, გვ. 47, ცხრილი 7)

9. ცალი დრო

Tsht \u003d To + TV + Tg \u003d 3.81 + 1.50 + 0.32 \u003d 5.53

ფრეზის სამუშაოების ტექნიკური რეგულირება

დროის დასახელება:

ეს არის მთავარი დრო, მინ

სადაც L არის დამუშავების სიგრძე, მმ. L = l + y

Sl - დამუშავებული ზედაპირის სიგრძე დეტალური ნახაზის მიხედვით

Sy - მიწოდების და გადახურვის რაოდენობა დამოკიდებულია ძაფის ტიპზე

Si - სუფთა უღელტეხილები (სლაინების რაოდენობა ან დამუშავებული ზედაპირების რაოდენობა)

წუთიანი კვება, მმ/წთ (სტონკას პასპორტის მიხედვით)

![]()

საკვების ცხრილის ღირებულება, მმ/ბრ. იგი შეირჩევა სამუშაო ნაწილის მასალის, ხელსაწყოს საჭრელი ნაწილის მასალის, დამუშავების საჭირო სიხშირისა და დაფქვის ტიპის გათვალისწინებით.

ბრუნვის სიხშირის პასპორტის მნიშვნელობა rpm (იხ. დანართი)

მიანიჭეთ კორექტირების ფაქტორები

დაარეგულირეთ ჭრის სიჩქარე

განსაზღვრეთ მანქანის spindle სიჩქარის გამოთვლილი მნიშვნელობა

D - ფრიზის დიამეტრი, მმ

ბრუნვის სიხშირე კოორდინირებული უნდა იყოს n n აპარატის პასპორტის მონაცემებთან. წუთის კვების ღირებულების გაანგარიშება

![]()

წუთების მიწოდების კოორდინაცია აპარატის პასპორტის მონაცემებთან (იხ. დანართი)

T in - დამხმარე დრო განისაზღვრება ცხრილების მიხედვით, კვეთის დროისა და ნაწილის ამოღების, ბრუნვის და ა.შ.

Tdop - დამატებითი დრო.

იგი განისაზღვრება ისევე, როგორც წინა გამოთვლებში, K = 7% -ის გათვალისწინებით - ფრეზის სამუშაოებისთვის.

მაგალითი 3. განსაზღვრეთ მანქანის ღერძის ლილვის ღერძების ფრეზირების დრო. სლაინის კისერი ზედაპირის დაფარვის შემდეგ გადაკეთებულია 54 მმ დიამეტრზე. ჭრილის რაოდენობა - 16, სიგრძე - 85 მმ, შიდა დიამეტრი - 46 მმ. აღჭურვილობა - ჰორიზონტალურად - საღარავი მანქანა მოდელი 6M82G.

Დამატებითი ინფორმაცია:

ნაწილის მასალა - ფოლადი 45; = 700 მპა

ხელსაწყო - დისკის საჭრელი დიამეტრით D f = 65 მმ, კბილების რაოდენობა - 14, საჭრელი მასალა - მაღალსიჩქარიანი ფოლადი R9

- ჭრის სიღრმე

გადასვლების რაოდენობა i = 16 (სლოტების რაოდენობის მიხედვით)

2. შესანახი საჭრელის თითო რევოლუციაზე

![]()

3. ჭრის სიჩქარე, მ/წთ. ტაბულური.

![]() (L-3, გვ.10, ტაბ.74)

(L-3, გვ.10, ტაბ.74)

4. ჭრის სიჩქარის კორექტირება

სადაც K 1 \u003d 0,51 (L-3, გვ. 57, ცხრილი 12)

K 2 \u003d 0.7 (L-3, გვ. 58, ცხრილი 14)

K 3 \u003d 1.0 (L-3, გვ. 59, ჩანარ. 15)

5. მანქანა spindle სიჩქარე

6. წუთიანი მექანიზმი, S m, მმ/წთ.

აპარატის პასპორტის მიხედვით = 125 მმ / წთ. (იხილეთ დანართი)

7. დამუშავების სავარაუდო ხანგრძლივობა

L p \u003d l + y \u003d 85 + 17,5 \u003d 102,5 მმ

სადაც l არის სლოტების სიგრძე;

y - საჭრელი დროის გაზრდა (l 1) და საჭრელი გამომუშავების (l 2) - გადაჭარბება;

l 1 = 15 (L-3, გვ. 114, ჩანარ. 79)

l 2 = 2.5 (L-3, გვ. 114, tab. 79)

8. რეგულარული დრო

9. დამხმარე დრო

T in \u003d T oy in + T pr in \u003d 0.6 + 3.8 \u003d 4.4, მინ.

Тоу в = 0,6 (L-3, გვ. 115, tab. 81).

T pr in \u003d 0.8 + 0.2. (n - 1) = 0.8 +0.2 . (16 - 1) = 3.8,

სადაც n = 16 (სლოტების რაოდენობა).

10. დამატებითი დრო

დაამატე \u003d

სადაც K \u003d 7% (L-3, გვ. 47, ცხრილი 7).

11. ცალი დრო

T ცალი \u003d T o + T in + T დამატებითი \u003d 13.12 + 4.40 + 1.23 \u003d 18.75, მინ. T pcs = 18.75, წთ.

სახეხი სამუშაოების ტექნიკური რეგულირება.

ცილინდრული გარე დაფქვა ჯვარედინი კვებაზე ორმაგი მაგიდაზე

რეგულარული დრო

![]()

სადაც L p არის ცხრილის მონაკვეთის სიგრძე, როდესაც წრე გამოდის ორივე მიმართულებით L p \u003d l + B

ლ - დამუშავებული ზედაპირის სიგრძე, მმ

B - სახეხი ბორბლის სიგანე (სიმაღლე), მმ

როდესაც წრე გამოდის ერთი მიმართულებით L p \u003d l + B / 2

წრის გაუსვლელად დაფქვისას L p \u003d l - B

z - დამუშავების შემწეობა თითო მხარეს, მმ

n და - სამუშაო ნაწილის ბრუნვის სიჩქარე, rpm

v და - პროდუქტის სიჩქარე, მ/წთ.

D - სამუშაო ნაწილის დიამეტრი, მმ

სიჩქარე შეუსაბამეთ მანქანის სახელწოდების მონაცემებს n და

S pr - გრძივი კვება, მმ / rev

S t - დაფქვის სიღრმე (ჯვარედინი კვება)

K - კოეფიციენტი ბორბლების ცვეთა და სახეხი სიზუსტის გათვალისწინებით

K = 1.1-1.4 უხეში სახეხისთვის

K = 1.5-1.8 წვრილი სახეხისთვის

გარე ცილინდრული დაფქვა

S p - რადიალური კვება, მმ/ბრუნ

მრგვალი შიდა სახეხი

L p \u003d l m - 1 / 3V - ხვრელებისთვის

L p \u003d l m - 2 / 3V - ბრმა ხვრელებისთვის

Z - დამუშავების შემწეობა, მმ

ცილინდრული უცენტრული სახეხი გრძივი საკვებით

ლ მ - გაპრიალებული პროდუქტის სიგრძე, მმ

S pr.m - წუთიანი გრძივი კვება მმ/წთ

მრგვალი ცენტრალიზებული დაფქვა

Jhd t vr \u003d 0,01-0,02 წთ - ჩაძირვის დრო

Z - დიამეტრის შემწეობა, მმ

S ppm - განივი წუთიანი კვება. მმ/წთ

სადაც S p - რაციონალური გადაცემა mmob

П - სახეხი ბორბლის ბრუნვის სიხშირე, rpm

U cr - წრის წრეწირის სიჩქარე მ/წმ

D - წრის დიამეტრი (აიღეთ D = 300 მმ)

განსაზღვრეთ ცალი დრო (T ცალი) ZIL-431410 მანქანის საჭის კვანძის გარე საკისრის ქვეშ კისრის წვრილად დაფქვისთვის. სახეხი შემწეობა 0.017 აღჭურვილობა - წრიული სახეხი მანქანა მოდელი 3B151. კისრის სიგრძე l = 28, დიამეტრი D = 39.997, d = 39980

1. საწყისი მონაცემები

1.1 დეტალი: ZIL მანქანის მბრუნავი სამაგრი - 431410. D = 39.997, d = 39980, l = 28, z = 0.017

დამუშავების რეჟიმების და დროის სტანდარტების გაანგარიშება

L-4 იძლევა რეკომენდაციებს სარემონტო სამუშაოების ძირითადი ტიპების დროის ნორმების გამოსათვლელად მაგალითებით. საცნობარო მონაცემები მოცემულია L-4 საცნობარო წიგნის მიხედვით. ეს არ გამორიცხავს სარემონტო სამუშაოების რაციონირების შესახებ სხვა საცნობარო ლიტერატურის გამოყენების შესაძლებლობას.

შემობრუნების სამუშაოების ტექნიკური რეგულირება

დროის ნორმა:

სადაც T o - ძირითადი დრო (მანქანა), ![]()

L p - დამუშავების სავარაუდო სიგრძე, მმ. იგი განისაზღვრება შემობრუნების ტიპის გათვალისწინებით (შემობრუნება, მოსაწყენი, ბოლოების მოჭრა, ღარები).

სადაც l არის დამუშავებული ზედაპირის სიგრძე დეტალური ნახაზის მიხედვით;

y არის საჭრელის ჭრისა და გაშვების მნიშვნელობა;

i – პასების რაოდენობა (ჩვეულებრივ i=1);

S p შესახებ - საკვების პასპორტის ღირებულება, მმ / rev.

აირჩიეთ შესანახი S p o ცხრილების მიხედვით, სამუშაო ნაწილის მასალის, ხელსაწყოს საჭრელი ნაწილის მასალისა და საჭირო დასრულების გათვალისწინებით.

უხეში და წყვეტილი ზედაპირების დასამუშავებლად შეამცირეთ ცხრილის კვების ღირებულება 20-35%-ით. S p-ის კოორდინაცია აპარატის პასპორტის მონაცემებთან (იხ. დანართი). მიიღეთ S p დაახლოებით = ... მმ / rev.

N p - მანქანის spindle სიჩქარის პასპორტის მნიშვნელობა;

აირჩიეთ ჭრის სიჩქარის ცხრილის მნიშვნელობა V p t;

დანიშნეთ კორექტირების ფაქტორები:

K m - სამუშაო ნაწილის მასალის მიხედვით;

K mr - ხელსაწყოს საჭრელი ნაწილის მასალის მიხედვით;

K x - დამუშავებული ზედაპირის მდგომარეობიდან გამომდინარე;

K oh - დამოკიდებულია გაგრილების ხელმისაწვდომობაზე;

ჭრის სიჩქარის რეგულირება:

V r ck \u003d V r t ∙K m ∙K mr ∙K x ∙K oh;

დაადგინეთ მანქანის ღეროს სიჩქარის გამოთვლილი მნიშვნელობა:

სადაც D არის სამუშაო ნაწილის დიამეტრი.

კოორდინაცია აპარატის პასპორტის მონაცემებთან n p.

T in - დამხმარე დრო, მინ.

T in \u003d T in su + T in pr + T in meas, მინ.

T in su - ნაწილის დამონტაჟებისა და მოხსნის დამხმარე დრო, დამოკიდებულია მონტაჟისა და დამაგრების მეთოდზე;

T in pr - დამხმარე დრო გავლისთვის;

T ზომებში - გაზომვის დამხმარე დრო, დამოკიდებულია გაზომვის მეთოდზე.

ენიჭება გაზომვის გადასვლისას.

T d - დამატებითი დრო, მინ.

თ დ ![]()

სადაც K არის ზეგანაკვეთური დროის პროცენტი. შემობრუნების სამუშაოებისთვის K=8%;

თ პ.ზ. - მოსამზადებელი და საბოლოო დრო. იგი დამონტაჟებულია ნაწილების პარტიაზე, დამუშავების ტიპისა და ნაწილის დაყენების მეთოდის მიხედვით;

P p - ნაწილების წარმოების ჯგუფის ზომა.

მაგალითი 1განსაზღვრეთ ხრახნიანი კისრის შემობრუნების დრო ZIL-4314.10 მანქანის ღერძზე ზედაპირის გავლის შემდეგ. დამუშავება ხორციელდება D=42 მმ-დან D=36 მმ-მდე l=32 მმ სიგრძით. აღჭურვილობა: ხრახნიანი ხორხი 1K62.

Დამატებითი ინფორმაცია:

საჭრელი ხელსაწყო არის საჭრელი, მყარი დნობის ფირფიტით T5K10;

დამუშავებული მასალა - ფოლადი 40X;

B c \u003d 400 MPa.

გამოსავალი:

1. ჭრის სიღრმე

![]()

გავლის რაოდენობა i=1.

2. Feed S, mm/rev. უხეში შემობრუნებისა და ჭრის სიღრმით t=3 მმ და b c =400 მპა.

ცხრილის მნიშვნელობა S t \u003d 0,3-0,6 მმ / რევ.

აპარატის პასპორტის მიხედვით S p დაახლოებით =0.3 მმ / რევ.

3. ჭრის სიჩქარე V, მ/წთ.

ცხრილის მნიშვნელობა V t \u003d 198 მ / წთ.

ჭრის სიჩქარის კორექტირება:

K m \u003d 1.65 - დამოკიდებულია დამუშავებული მასალის მიხედვით;

K mr \u003d 0.95 - საჭრელის მასალის მიხედვით;

K x \u003d 0.65 - დამუშავებული ზედაპირის მდგომარეობიდან გამომდინარე;

K oh \u003d 1.0 - დამოკიდებულია გაგრილების არსებობაზე.

შესწორებული ჭრის სიჩქარე:

V p ck \u003d 198 ∙ 1,65 ∙ 0,95 ∙ 0,65 ∙ 1,0 \u003d 201,74 მ / წთ.

4. ნაწილის ბრუნვის სიჩქარე n, rpm:

აპარატის პასპორტის მიხედვით n p \u003d 1600 rpm. (იხილეთ დანართი)

5. დამუშავების სავარაუდო ხანგრძლივობა

L p \u003d l + y \u003d 32 + 5 \u003d 37 მმ,

სადაც y=5 მმ.

6. მთავარი (მანქანის დრო):

![]()

7. დამხმარე დრო.

2.8.1 უნივერსალურ მანქანებზე ოპერაციების რაციონირება ხელით კონტროლით.

ძირითადი (ტექნოლოგიური) დროის განსაზღვრა.

ძირითადი დრო განისაზღვრება გაანგარიშების ფორმულებით სამუშაოს შესაბამისი ტიპისა და თითოეული ტექნოლოგიური გადასვლისთვის (T o1, T o2, ..., T o n).

ოპერაციის ძირითადი (ტექნოლოგიური) დრო:

სადაც n არის ტექნოლოგიური გადასვლების რაოდენობა.

დამხმარე დროის განმარტება.

მოწყობილობებისთვის, რომლებიც შექმნილია ერთჯერადი გადასვლის სამუშაოების შესასრულებლად მუდმივი რეჟიმებით ერთ ოპერაციაში (მრავლობითი ჭრის, ჰიდროკოპირების, გადაცემათა ჭრის, ბროშინგის, ძაფის დანადგარები) მუშაობისთვის მოცემულია დამხმარე დრო T, ინსტალაციისა და ამოღების დროის ჩათვლით. სამუშაო ნაწილი.

ოპერაციის დამხმარე დრო განისაზღვრება ფორმულით:

სადაც t პირი - ნაწილის დაყენებისა და ამოღების დრო, მოცემული არმატურის ტიპის მიხედვით, დანადგარების ტიპების მიუხედავად, მინ;

t ზოლი - გადასასვლელთან დაკავშირებული დრო, მოცემული მანქანების ტიპების მიხედვით, მინ;

t' ზოლი - დრო, რომელიც არ შედის დროთა კომპლექსში, რომელიც დაკავშირებულია გადასვლასთან, წთ;

t meas - საკონტროლო გაზომვების დრო ზედაპირული დამუშავების დასრულების შემდეგ. საკონტროლო გაზომვების დრო შედის მხოლოდ იმ შემთხვევებში, როდესაც ის არ არის გადახურული ძირითადი დროით ან არ შედის დროის კომპლექსში, რომელიც დაკავშირებულია გადასვლასთან, მინ;

Kt in - კორექტირების ფაქტორი დამხმარე დროისთვის, მინ.

ოპერაციული დროის განმარტება:

, მინ

, მინ

სადაც T დაახლოებით - დამუშავების ძირითადი დრო;

T in - დამუშავების დამხმარე დრო, მინ.

სამუშაო ადგილისა და პირადი საჭიროებების შენარჩუნების დროის განსაზღვრა.

სამუშაო ადგილის მოვლა-პატრონობის, დასვენებისა და პირადი საჭიროებების დრო განისაზღვრება ნორმატიული სახელმძღვანელოების მიხედვით საოპერაციო დროის პროცენტულად.

სტანდარტული დრო:

სადაც α obs და α voln არის სამუშაო ადგილის მომსახურების დრო და დასვენებისა და პირადი საჭიროებების დრო, გამოხატული საოპერაციო დროის პროცენტულად.

მოსამზადებელ-ფინალური დროის განსაზღვრა.

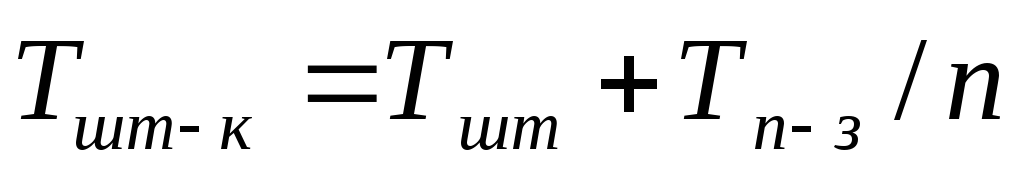

მოსამზადებელი და საბოლოო დრო T pz ნორმალიზდება ნაწილების პარტიისთვის და მისი ნაწილი ერთ ნაწილზე შედის ცალი გამოთვლის დროში:

, მინ

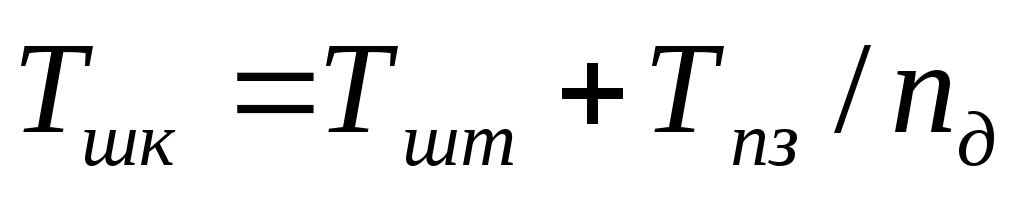

, მინ

სადაც n d არის ნაწილების რაოდენობა პარტიაში.

2.8.2 უნივერსალური და მრავალფუნქციური CNC მანქანებზე მუშაობის ნორმალიზება.

დროის ნორმა და მისი კომპონენტები:

, მინ

, მინ

სადაც T ცა - პროგრამის მიხედვით აპარატის ავტომატური მუშაობის ციკლის დრო, მინ.

, მინ

, მინ

სადაც T o - ერთი ნაწილის დამუშავების ძირითადი (ტექნოლოგიური) დრო განისაზღვრება ფორმულით:

, მინ

, მინ

სადაც L i არის ი- ტექნოლოგიური მონაკვეთის დამუშავებისას ხელსაწყოს ან ნაწილის მიერ გავლილი ბილიკის სიგრძე, მმ;

S mi - წუთიანი კვება i-ე ტექნოლოგიურ მონაკვეთზე, მმ/წთ;

Tm-v - აპარატის დამხმარე დრო პროგრამის მიხედვით (ნაწილის ან ხელსაწყოს მიწოდების საწყისი წერტილებიდან დამუშავების ზონებამდე და ამოწურვა, ხელსაწყოს ზომაზე დაყენება, ხელსაწყოს შეცვლა, კვების სიდიდისა და მიმართულების შეცვლა), ტექნოლოგიური პაუზების დრო, მინ.

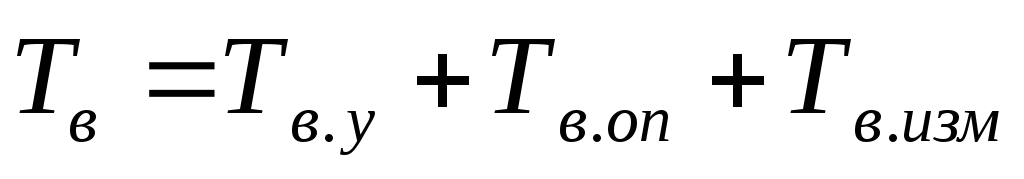

, მინ

, მინ

სადაც T v.y არის ნაწილის ხელით ან ლიფტით დაყენების და ამოღების დრო, მინ;

T v.op - ოპერაციასთან დაკავშირებული დამხმარე დრო (არ შედის საკონტროლო პროგრამაში), მინ;

Т v.meas – დამხმარე გადახურვის დრო გაზომვებისთვის, მინ;

K t in - კორექტირების კოეფიციენტი ხელით დამხმარე სამუშაოების შესრულების დროისთვის, სამუშაო ნაწილების პარტიიდან გამომდინარე;

α tech, α org, α otd - სამუშაო ადგილის ტექნიკური, ორგანიზაციული მოვლა-პატრონობის დრო, დასვენებისა და პირადი მოთხოვნილებებისთვის ერთჯერადი მომსახურებისთვის, საოპერაციო დროის %.

დანადგარის დაყენების დროის ნორმა წარმოდგენილია, როგორც მოსამზადებელი და საბოლოო სამუშაოების დრო ნაწილების პარტიების დამუშავებაზე, მიუხედავად სერიის ზომისა და განისაზღვრება ფორმულით:

სადაც T p-31 - შეკვეთის მიღების დროის ნორმა, ტექნოლოგიური დოკუმენტაცია მუშაობის დასაწყისში და მიწოდება ცვლის ბოლოს, მინ; T p-31 = 12წთ;

T p-32 - მანქანის, მოწყობილობების, ხელსაწყოების, პროგრამული მოწყობილობების დაყენების დროის ნორმა, მინ;

T pr.arr - საცდელი დამუშავების დროის ნორმა (პირველი ნაწილის), მინ.

ტექნიკური რეგულირება.

ტექნიკური სტანდარტიზაცია ხორციელდება ოპერაციისთვის 005 "Lathe with PU" და ოპერაცია 030 "Complex with PU".

1. ოპერაცია 005 „Puturning with PU“.

1.1 თითოეული გადასვლის ძირითადი (ტექნოლოგიური) დამუშავების დრო განისაზღვრება ფორმულით:

, მინ

, მინ

, მინ

, მინ

სადაც l cut - ჭრის სიგრძე, მმ

y, ∆ - შეყვანის ან გადაჭარბების მნიშვნელობა, მმ

L არის ხელსაწყოს საჭრელი ნაწილის ბილიკის სიგრძე, მმ.

L 1 \u003d (113-70) / 2 + (65-33) / 2 + 4 \u003d 42 მმ;

L 2 \u003d 35 + 5 +2 + 4 + 2.5 + 4 \u003d 57 მმ;

L 3 \u003d (113-70) / 2 + 4 \u003d 11 მმ;

L 4 \u003d 57 + 4 \u003d 61 მმ;

L 5 \u003d 57 + 4 + 1 + 4 \u003d 66 მმ.

T o1 \u003d 42 / (0,6 × 315) \u003d 0,22 წთ;

T o2 \u003d 51 / (0,6 × 500) \u003d 0,27 წთ;

T o3 \u003d 11 / (0,15 × 500) \u003d 0,14 წთ;

T o4 \u003d 61 / (0.3 × 800) \u003d 0.25 წთ;

T o 5 \u003d 66 / (0,15 × 1250) \u003d 0,35 წთ.

1.2 ოპერაციის ძირითადი დამუშავების დრო განისაზღვრება ფორმულით.