チェーンドライブ

§ 1. 一般情報

チェーン ドライブは、駆動スプロケットと従動スプロケット、およびスプロケットを取り囲み、スプロケットの歯にかみ合うチェーンで構成されています。 複数のドリブン スプロケットを備えたチェーン ドライブも使用されます。 リストされた基本要素に加えて、チェーン ドライブにはテンショナー、潤滑剤、およびガードが含まれます。

管理はこれほど簡単ではありませんでした。 これにより、乗り心地とコントロールが向上し、少ないステアリング操作でフィールドの終わりでのコーナリングが可能になります。 時にはこの仕事をしなければならないこともありますが、日が沈んで夜になると、やめることはできません.

標準またはプレミアム ライト パッケージから選択して、比類のない 360 度の照明をお楽しみください。 各油圧アウトレットには独自のコントローラーがあり、追加の油圧フィールドアウトレットを簡単に取り付けることができます。 そして何よりも、快適なキャブからすべての油圧設定を制御できます。

チェーンは、チェーンの可動性または「柔軟性」を提供するヒンジで接続されたリンクで構成されています。

チェーン伝送は、幅広いパラメータで実行できます。

チェーン ドライブは、農業用車両、巻き上げ車両、輸送車両、石油掘削装置、オートバイ、自転車、自動車に広く使用されています。

外部リモート スイッチにより、機器が接続されている場合、トラクターの後部から 3 点ヒッチ システムを上げ下げすることができます。 また、迅速な在庫リンクにより、さらに高速になります。 新しい第 4 世代コマンド センターを使用すると、すぐに開始できます。

現代の農業は、ビジネスを運営するだけではありません。複雑なビジネスを運営しています。 したがって、作業全体の最適化は、進行中のアクティビティを適切に制御できるかどうかにかかっています。 1 つのセンターからマシン、オペレータ、およびフィールドに接続します。

オペレーション センターに移動して、ビジネスを即座に確認し、フィールドと機器を見つけ、1 つのマップでフィールド内の機械と活動を追跡します。 マシンとオペレーション センター間の双方向通信にワイヤレス データ転送を使用します。 パートナーが処理しなければならないフィールド境界を下請業者と共有するなど、選択した情報にパートナーがアクセスできるようにします。

チェーンドライブに加えて、チェーン装置は機械工学、つまり、コンベア、エレベーター、掘削機、その他の機械の作業体(取鍋、スクレーパー)を備えたチェーンドライブで使用されます。

チェーンドライブの利点は次のとおりです。1) かなりの範囲の中心距離で使用できる可能性。 2) ベルトドライブの寸法よりも小さい。 3) 滑りがない。 4) 高効率; 5)初期張力を大きくする必要がないので、シャフトに作用する力が小さい。 6) チェーンを簡単に交換できる可能性。 7) 複数のスプロケットに運動を伝達する可能性。

タスクの修正は、オンラインですばやく行うことができます。 これにより、1 日を通して多くの電話をかける必要がなくなり、情報を失うリスクがなくなります。 チェーントランスミッションは、その構成がベルトトランスミッションに似ていますが、同時にいくつかのトランスミッション特性を持っています。 正規化された回路に加えて、非標準化されたバージョンが内部ドキュメントに従って作成されます。

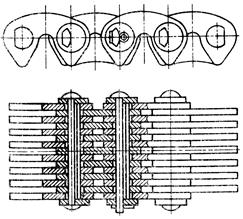

ローラチェーンは、内リンクと外リンクを連結して形成されます。 内側ハウジング内の外側要素のピンの回転により、隣接するセルの相互移動が可能になります。 各ハウジングに回転ローラーを設置し、スプロケット上に生育する際の摩擦を軽減。 したがって、このタイプのチェーンは高速回転に適しています。 大型のパワートレインには、2 列、3 列、さらには複数列のチェーンを使用できます。

同時に、チェーン ドライブには欠点がないわけではありません。 ヒンジの摩耗により、リンクのピッチとチェーンの長さが長くなり、テンショナーの使用が必要になります。 2)Vベルトドライブよりもシャフトの取り付け精度が高く、潤滑、調整などのより複雑なメンテナンスが必要です。 3) トランスミッションはクランクケースに取り付ける必要があります。 4)チェーンの速度は、特にスプロケットの歯数が少ない場合、一定ではなく、ギア比の変動を引き起こしますが、これらの変動は小さいです(§7を参照)。

チェーンには同じ数の内部リンクと外部リンクがあるため、セルの総数は偶数です。 組み立てを容易にするために、通常、外側のセルの 1 つをスリーブに置き換えます。 奇数のチェーンを使用する必要がある場合は、接続に壊れた要素を使用することをお勧めします。これにより、内側のセルから外側のセルに移動できます。 ただし、これを使用すると、チェーンの静的強度が最大 30% 低下します。 ローラー チェーンは、その汎用性と連続運転で使用される能力のために非常に頻繁に使用されます。

利点には、高いエネルギー伝達効率、操作上の安全性、メカニズムの摩耗の最小化、および周辺回路の高速化が含まれます。 これらのチェーンには、ドライブ プレートが絡まったり、溶接されている可能性があります。 ドライブ プレート コンベヤ ローラ チェーンは、工場標準で製造されています。 キャリアの形状とチェーン上の位置は、お客様の要件に応じて作成できます。

機械工学で使用されるチェーンは、実行する作業の性質に応じて、ドライブとトラクションの 2 つのグループに分けられます。 チェーンは標準化されており、専門の工場で生産されています。 ソ連におけるドライブ チェーンだけの生産量は、年間 8,000 万 m を超えています。 年間800万台以上の車に搭載されています。

ドライブチェーンにはローラチェーン、スリーブチェーン、ギヤチェーンを使用。 それらは、小さなステップ (動的負荷を軽減するため) と耐摩耗性ヒンジ (耐久性を確保するため) によって特徴付けられます。

これらのタイプのチェーンは、さまざまなタイプのコンベヤまたはコンベヤ ベルトで広く使用されています。 ハブ チェーンはローラーによく似ています。 摩擦を低減するローラーがないため、低速に適しています。 ブシュチェーンは、過酷な使用条件での恒久的な使用条件、ベルトが使用できない高温多湿の条件などで最も頻繁に使用されます。

これらのチェーンは、ピンが回転可能に取り付けられた複数のピンから構造的に組み立てられる。 ショルダーボルト、スペーサー、ローラーバーなしで形成されたチェーンコネクターの両端の接続が使用されます。 大きいサイズはピンの下にパッドが入っています。

チェーンの主な幾何学的特性はピッチと幅であり、主な動力特性は経験的に確立された破断荷重です。 国際規格に従って、チェーンは 25.4 mm (つまり ~ 1 インチ) の倍数のピッチで使用されます。

ソ連では、次のドライブ ローラーとスリーブ チェーンが GOST 13568-75 に従って製造されています *。

外板を圧入し、ピンの先端にドットを入れています。 ロッキング プレートは、チェーンの端をしっかりと固定するために使用されます。 チェーンはトラクションまたはキャリアとして使用されますが、設計上スプロケットを使用できないため、ディスクとして使用することはできません。

スチールロープの使用が適さない場所で使用されます。 じゃがいも、りんごなど、さまざまな種類のチェーン コンベヤで農業に使用できる、幅広い農業用チェーンを提供しています。 トウモロコシやヒマワリなどの収穫機、ストローバインダー、コンバインなど。

PRL - ローラー単列の通常の精度。

PR - ローラーの高精度。

PRD - ローラーロングリンク;

PV - スリーブ;

PRI - 湾曲プレート付きローラー、

掘削リグ用のGOST 21834-76 *に準拠したローラーチェーン(高速ギア)。

ローラチェーンは、2枚のプレートをローラ(外輪)またはブシュ(内輪)に押し付けたリンク付チェーンです。 ブッシングは、相手リンクのローラーに取り付けられ、ヒンジを形成します。 チェーンの外側リンクと内側リンクが交互になります。

駆動要素は、特に回転アプリケーションで動力伝達を提供する複雑な製品範囲です。 ベルト、チェーン ドライブ、およびシャフト接続の最も一般的な代表例を次に示します。 適切な駆動要素のセットにより、これらの力でギアを制御および変更できます。 一般に、ムーブメントの性質に応じて、円形の歯車として説明できます。

円形歯車は、円運動を伝達するように設計された歯車です。 その目的に応じて、「エンジンの速度を下げる」または「上げる」ことができます。 1 つのモーターで複数の機械を異なる速度で駆動する場合は、適切な丸歯車を使用する必要があります。 最も単純なものは、接触可能な 2 つのギアで構成されるシングル スピード ギアボックスです。

次に、ブッシングは、スプロケットの歯の間のキャビティに入り、スプロケットと噛み合うローラーを担持します。 ローラーは、チェーンとスプロケットの間の滑り摩擦を転がり摩擦に置き換え、スプロケットの歯の摩耗を減らします。 プレートは数字の 8 に似た輪郭で輪郭が描かれており、プレートを同じ引張強度のボディに近づけています。

部門・デザイン

直接 - 摩擦、歯付き間接ベルト、チェーン。 . ベルト ドライブは、ドライブ シャフトから 1 つまたは複数のドリブン シャフトに低出力から中出力を伝達するために使用されます。シャフトはほとんどの場合、平行です。 軸間隔が広く、直接伝動できない場合に使用します。 それらの利点には、高い周速、弾力性、低騒音、振動減衰、低コスト生産、および容易なメンテナンスが含まれます。 欠点には、可変ギア比、テープに大きな負荷をかける必要があること、静電気の発生、およびそれに伴う放電の問題が含まれます。

チェーンのローラー(軸)は、段付きまたは滑らかです。

ローラーの端はリベットで留められているため、チェーン リンクは一体型です。 チェーンの両端は、コッターピンまたはリベットで固定されたピンでリンクを接続することによって接続されます。 奇数のリンクを持つチェーンを使用する必要がある場合は、特別なトランジション リンクが使用されますが、メインのものよりも弱いです。

この目的のために、帯電防止バージョンのベルトを使用できます。 軸が正確に平行で、プーリーが互いに正反対にある場合、ベルトの滑りを防止できます。 したがって、溝にあるVベルトを使用することをお勧めします。 また、このV溝を使用することで摩擦力が増し、ベルトのズレも少なくて済みます。

チェーン ギア チェーン ギアは、光から中程度の出力を平行でない平行シャフトに伝達するために使用されます。 利点: 正確なギア比、プリロードなし、短い車軸距離と長い車軸距離の両方に適しており、チェーンの軽い部分をたわませて衝撃を吸収します。 したがって、最適な作業位置は水平または傾斜です。

したがって、通常はリンク数が偶数のチェーンを使用することが求められます。

高負荷および高速度では、動的負荷に関して好ましくない大きな段差のあるチェーンの使用を避けるために、多列チェーンが使用されます。 それらは単列のものと同じ要素で構成されていますが、まつげだけが長くなっています。 多列回路の伝送電力と遮断負荷は、列数にほぼ比例します。

フリクションギア 低~中トルク伝達用。 軸力によって生じる摩擦力は、少なくとも円運動力と同じでなければなりません。 これらは、トランスファー ホイールがスリップしている場合や、速度が徐々に変化する場合に使用されます。

トランスミッション チェーンは、工学における主要な建築コンポーネントの 1 つです。 レオナルド ダ ヴィンチの使用は今日でも続いているため、チェーン ドライブの主要な要素であるチェーン自体は、ユーザーや設計者のニーズに対応するために進化してきました。 今日、チェーン ドライブのない業界はほとんどありません。

高精度PRローラチェーンの特性を表に示します。 1. 通常精度 PRL のローラ チェーンは、ステップ 15.875...50.8 の範囲で標準化されており、高精度チェーンよりも 10 ~ 30% 低い破断荷重用に設計されています。

PRDのロングリンクローラチェーンは、従来のローラチェーンに比べて2段で行います。 そのため、従来のものよりも軽量で安価です。 特に農業工学では、低速で使用することをお勧めします。

さまざまなアプリケーションにより、チェーンを新しいクラスに分類することもできます。 耐食性が向上したチェーン: このグループには、ステンレス鋼製の従来のチェーンと、特殊な表面コーティングを施したニッケルメッキのプラスチック要素で作られた一連のチェーンの両方が含まれます。 このグループの回路を選択する場合、伝送が動作する環境を指定することが重要です。

長寿命チェーン: これらのチェーンは、より長いメンテナンス サイクルで製造されています。 チェーンの摩耗に対する作業環境の影響を最小限に抑えるために、部品の表面を変更、強化、改善しました。 これらのチェーンのピンは窒化され、チェーンは焼結されます。 これにより、チェーン ジョイントでの摩擦が減少します。

PV スリーブ チェーンは、ローラー チェーンと設計が似ていますが、ローラーがないため、チェーンのコストが削減され、ヒンジの投影面積が大きくなり、寸法と重量が削減されます。 これらのチェーンは、わずか 9.525 mm のピッチで製造され、特にオートバイや自動車 (カムシャフト ドライブ) で使用されます。 チェーンは十分な性能を発揮します。

ローラーローラーは、これらのチェーンによって円筒形の円筒ローラーに置き換えられます。 ガル チェーン: これらは、鋼製関節チェーンの最も単純な設計です。 プレートは取り付けられたピンで直接回転します。 この設計では、接続領域は非常に小さいです。 ガルチェーンは動力伝達には適しておらず、カウンターウェイトチェーン、通路、ターニングチェーンなどのロードチェーンとしてのみ使用されます。

ブッシュ チェーン: ガル チェーンよりも耐摩耗性に優れています。 内部要素は、2 つのしっかりとプレスされたブッシングを備えた 2 つの内部プレートで構成され、2 つの外部プレートの外部要素は、2 つのプレスされてタップされたピンを備えています。 ベアリング チェーンは、堅牢な設計であるため、過酷な環境で輸送チェーンまたはパワー チェーンとして使用されます。

湾曲した PRI プレートを備えたローラ チェーンは、移行リンクと同様の同一のリンクから組み立てられます (図 12.2、e を参照)。 プレートが曲がって動作し、コンプライアンスが向上するという事実により、これらのチェーンは動的負荷(衝撃、頻繁な逆転など)に使用されます。

ローラーチェーンまたはスリーブチェーンの指定は、タイプ、ピッチ、破断荷重、および GOST 番号 (チェーン PR-25.4-5670 GOST 13568 -75 * など) を示します。 多列チェーンの場合、列数は指定の先頭に示されています。

ギア チェーン (表 2) は、一連のプレートからのリンクを備えたチェーンです。 各プレートには 2 つの歯があり、その間にスプロケットの歯を収容するための空洞があります。 これらのプレートの歯の作用(外)面(スプロケットとの接触面は平面によって制限され、60°に等しいくさび角度で互いに傾斜しています)。 これらの表面により、各リンクは 2 つのスプロケットの歯に乗ります。 スプロケットの歯は台形のプロファイルを持っています。

リンク内のプレートは、相手リンクの 1 枚または 2 枚のプレートの厚さだけ離れています。

現在、ローリングジョイントを備えたチェーンが主に製造されており、標準化されています(GOST 13552-81 *)。

ヒンジを形成するために、円筒形の作業面を持つプリズムがリンクの穴に挿入されます。 プリズムは平面上にあります。 プレートの開口部とプリズムの対応する表面の特別なプロファイリングにより、ヒンジでほぼ純粋なローリングを得ることができます。 ローリングジョイントを備えたギアチェーンのリソースは、スライドジョイントを備えたチェーンよりも何倍も高いという実験データと運用データがあります。

チェーンがスプロケットから横方向に滑るのを防ぐために、通常のプレートですが、スプロケットの歯のためのくぼみがないガイドプレートが用意されています。 内部または側面のガイド プレートを使用します。 内側のガイド プレートには、スプロケットの対応する溝を機械加工する必要があります。 それらは高速でより良いガイダンスを提供し、主に使用されます。

ローラ チェーンと比較した歯付きチェーンの利点は、ノイズが少なく、運動学的精度と許容速度が向上し、マルチブレード設計に関連する信頼性が向上することです。 ただし、それらはより重く、製造がより難しく、より高価です。 したがって、それらは使用が制限されており、ローラーチェーンに置き換えられています。

牽引チェーンは、主に3つのタイプに分けられます。ラメラですが、GOST 588-81 *です。 GOST 589 85に従って折りたたみ可能。 GOST 2319-81によると、それぞれラウンドリンク(通常の強度と増加した強度)。

ラメラ チェーンは、輸送機械 (コンベヤ、リフト、エスカレーターなど) で商品を水平面に対して任意の角度で移動するために使用されます。 それらは通常、ブッシングの有無にかかわらず、単純な形状のプレートと車軸で構成されています。 彼らは特徴付けられています

コンベアベルトを固定するためにサイドプレートがよく使用されるため、大きな段差。 このタイプのチェーンの速度は、通常 2 ~ 3 M/S を超えません。

ラウンド リンク iepi は、主に荷物の吊り下げと持ち上げに使用されます。

相互に垂直な軸を持つスプロケット間の動きを伝達する特別なチェーンがあります。 このようなチェーンの隣接する 2 つのリンクのローラー (軸) は、互いに垂直です。

§ 3. ドライブチェーンギアの主なパラメーター

チェーントランスミッションが使用されるトランスミッションの出力は、数分の1から数百キロワットまでさまざまで、一般的なエンジニアリングでは通常最大100 kWです。 チェーン ドライブの中心距離は 8 m に達します。

スプロケットの速度と速度は、スプロケットの歯とチェーン ピボットの間で発生する衝撃力の大きさ、摩耗、およびギア ノイズによって制限されます。 スプロケットの最高推奨回転速度と最大回転速度を表に示します。 3. チェーン速度は通常 15 m/s を超えませんが、高品質のチェーンとスプロケットを使用し、効果的な潤滑方法を使用したギアでは、35 m/s に達します。

平均チェーン速度、m/s、

ここで、z はスプロケットの歯数です。 回転の n コスト、min-1。 R-

ギア比は、スプロケットの平均チェーン速度が等しいという条件から決定されます。

したがって、ギア比は、駆動スプロケットと従動スプロケットの回転周波数の比率として理解されます。

ここで、n1 と n2 は駆動スプロケットと従動スプロケットの回転周波数 min-1 です。 z1 と z2 は、駆動スプロケットと従動スプロケットの歯数です。

ギア比は、ギアの寸法、ラップ角度、および歯数によって制限されます。 通常uЈ7。 場合によっては、低速ギアで、スペースが許せばuЈ10.

スプロケットの歯数。 スプロケットの歯の最小数は、ジョイントの摩耗、動的負荷、およびギアのノイズによって制限されます。 チェーンがスプロケットに乗り降りするときのリンクの回転角度は360°/ zであるため、スプロケットの歯数が少ないほど摩耗が大きくなります。

歯数が減少すると、チェーンの不均一な速度とスプロケットへのチェーンの衝撃速度が増加します。 ローラー チェーン スプロケットの最小歯数は、ギア比に応じて、経験に基づいて選択されます。

速度に応じて、z1min は高速で選択されます z1min=19...23; 平均は 17...19、低い場合は 13...15. ギア チェーン ギアでは、z1min は 20...30% 以上です。

チェーンが摩耗すると、ヒンジがスプロケットの歯のプロファイルに沿ってステムから上部まで上昇し、最終的には外れます。 この場合、チェーンピッチの最大許容増加量は、スプロケットの歯数が多いほど小さくなります。 したがって、ローラーチェーンの値が 100 ~ 120、歯数が 120 ~ 140 の場合、最大歯数が制限されます。

奇数のスプロケットの歯 (特に小さいもの) を選択することが推奨されます。これは、偶数のチェーン リンクと組み合わせて、均一な摩耗に寄与します。 小スプロケットの歯数を一連の素数の中から選ぶと、摩耗の観点からさらに有利です。

スプロケットの間隔とチェーンの長さ。 最小中心距離 amin (mm) は、次の条件から決定されます。

星の干渉(つまり、交差)の欠如

amin>0.5(De1+De2)

ここで、De1 と De2 はスプロケットの外径です。

小さいスプロケットのチェーン ラップ角度が 120 ° より大きくなるように、つまり、伝達軸に対する各ブランチの傾斜角度が 30 ° 未満になるようにします。 また、sin30°=0.5 なので、amin> d2-d1 となります。

最適中心距離

a \u003d (30 ... 50) R.

必要なチェーン リンク数 W は、事前に選択された中心距離 a、ピッチ P、およびスプロケット z1 と z2 の歯数によって決まります。

W=(z1+z2)/2+2a/P+((z2-z1)/2p)2P/a;

結果の W 値は、最も近い整数 (できれば偶数) に切り上げられます。

この式は、ベルトの長さの式との類推によって導き出されたものであり、概算です。 式の最初の 2 つの項は、z1=z2 で必要なリンクの数を示します。チェーン分岐が平行である場合、3 番目の項は分岐の勾配を考慮に入れます。

選択したチェーン リンク数 (チェーンのたるみを除く) に応じたスプロケットの軸間の距離は、前の式に従います。

過度の重力負荷とスプロケットの半径方向の振れを避けるために、チェーンにはある程度のたるみが必要です。

これを行うには、中心距離を (0.002 ... 0.004) だけ減らします。

チェーン ピッチは、重要なトランスミッションの主要なパラメーターと見なされます。 ピッチが大きいチェーンは、大きな耐荷重能力を備えていますが、はるかに低速で動作し、動的負荷と騒音が大きくなります。 与えられた負荷に対して許容される最小ステップのチェーンを選択する必要があります。 通常 a/80ЈPЈa/25; ギア チェーンの幅を広くすることで、設計時にギア チェーンの段差を減らすことができます。ローラ チェーンの場合は、複数列のチェーンを適用することで削減できます。 伝送速度の基準に応じた許容ステップは、表のとおりです。 3.

§ 4.チェーンギアの作業性と計算の基準。 チェーン素材

チェーン ドライブは、次の理由で故障します。 1. ヒンジの摩耗により、チェーンが伸び、スプロケットとのかみ合いが損なわれます (ほとんどのギアのパフォーマンスの主な基準)。

2. ラグ プレートの疲労破壊は、十分に潤滑されたクローズド クランクケースで作動する高速重荷重ローラ チェーンの主な基準です。

3.プレスの場所でプレートのローラーとブッシングを回すことは、チェーンの故障の一般的な原因であり、不十分な高品質の仕上がりに関連しています。

4. ローラーの欠けや破壊。

5.アイドルブランチの最大サグを達成することは、調整されていない中心距離を持つギアの基準の1つであり、テンショナーや窮屈な寸法がない状態で動作します。

6. スプロケットの歯の摩耗。

チェーンギアの故障の上記の理由によると、ギアの耐用年数はほとんどの場合、チェーンの耐久性によって制限されると結論付けることができます。

チェーンの耐久性は、主にヒンジの耐摩耗性に依存します。

チェーンの材質と熱処理は、チェーンの耐久性にとって重要です。

プレートは、中程度の炭素または合金硬化鋼でできています。 ギア チェーン プレート - 主に鋼 50 から。 湾曲したプレートは、原則として、合金鋼で作られています。 チェーンの目的に応じて、プレートは 40 ~ 50 HRC の硬度に硬化されます。 ヒンジ部品 - ローラー、ブッシング、プリズム - は、主に浸炭鋼 15、20、15X、20X、12XNZ、20XIZA、20X2H4A、ZOHNZA でできており、55.-.65 HRCE に硬化されています。 最新のチェーン ドライブには高い要件が課せられるため、合金鋼を使用することをお勧めします。 ヒンジの作業面のガスシアン化の使用は効果的です。 ヒンジの拡散クロムめっきにより、チェーンの寿命を数倍に延ばすことができます。 穴の縁をかしめることにより、ローラーチェーンプレートの疲労強度が大幅に向上します。 ショットブラストも有効。

ローラ チェーン ジョイントで

類似の抄録:

ドライブ装置の説明。 電気モーターの選択、ドライブのキネマティックおよびパワー計算。 減速機の歯車の計算。 シャフトの予備計算、カップリングの選択。

デバイス。 ドライブ制御。 ギアボックスの意味 ギアボックスの操作。

フィルターの電気回路。 複素伝達関数の定義。 周波数応答と位相応答のグラフ。 回路のインパルス応答。

ウィーンブリッジRC発振器は、共振特性を持つ電気回路またはコンポーネントを含むという点で緩和発振器とは異なります。

チェーン ドライブは、ギアが不適切でベルト ドライブの信頼性が低い場合に、互いに比較的大きな距離にある平行なシャフト間で機械エネルギー (最大 120 kW) を伝達するために使用されます。 チェーン ギアの推奨ギア比は 1.5 ~ 4 で、低速ギアでは 8 に達することがあります。

利点チェーン ドライブ:

・ギアに比べてスプロケットの製造精度が比較的低いため、製造コストが低い。

· 高効率 (0.92…0.95);

・滑りがない。

ベルトドライブに比べて寸法が小さい (ただし、 約鋸歯状のものより大きい)。

・チェーンのプリテンションがないため、ベルト駆動に比べ軸への負荷が少ない。

· 通常数メートルまでの軸間距離の広い範囲での適用の可能性。 中心距離が 12 メートルの既知のギア。

・チェーンの交換が容易。

欠陥チェーン ドライブ:

チェーンの動き、トルク、ギア比の不規則性 (「脈動」)。これは、高速でスプロケットの歯数が少ない場合に非常に顕著になる、重大な騒音と動的負荷につながります。

· チェーン ジョイントの摩耗は、チェーン ピッチの増加 (チェーンの伸び) とスプロケットの歯の摩耗の加速につながります。

張力装置の必要性;

· アスタリスクのインストールの不正確さに対する感度;

潤滑の必要性。

応用分野チェーン ドライブ:

・連続搬送機(コンベア、ローラーコンベア、エレベーター、エスカレーター)。

· 軽輸送 (自転車、モペット、軽オートバイ、自走式貨物カート)。

· 農業機械. 農業設備.

チェーン ドライブ チェーン

チェーンは、チェーンの可動性または「柔軟性」を提供するヒンジで接続されたリンクで構成されています。

で チェーンドライブ申し込み ドライブチェーン: ローラー、スリーブ、ギア。 それらは特徴付けられます(比較して 牽引チェーン)小さなステップ(動的負荷を減らすため)と耐摩耗性のヒンジ(耐久性を高めるため)。

チェーンの主な幾何学的特性は次のとおりです。 チェーンピッチ tと 内プレート間の距離、主な電力特性 - 、経験的に確立されました。

ローラーチェーンタイプ 等(GOST 13568-97)(図5.2)が最も広く使用されています。 各リンク (図 5.2 a) は、ローラー 3 (アウター リンク) またはブッシング 2 (インナー リンク) に押し付けられた 2 枚のプレートでできています。 ブッシングはローラーに取り付けられ、ヒンジを形成します。 ブッシングは、次に、スプロケットの歯の間の空洞に入るローラー1を担持します。 ローラーのおかげで、チェーンとスプロケットの間の滑り摩擦が転がり摩擦に置き換えられ、スプロケットの歯の摩耗が減少します。

ローラーの端はリベットで留められているため、チェーン リンクは一体型です。 チェーンの端は、接続リンクによって接続されています(図5.2 b) ローラーを割ピンまたはリベットで固定します。 奇数リンクのチェーンを使用する必要がある場合は、特別なトランジション リンクが使用されます (図 5.2)。 の)、ただし、メインのものよりも弱いため、トランジションリンクの使用を避けようとしています.

高負荷および高速度では、動的負荷に関して好ましくない大きな段差のあるチェーンの使用を避けるために、多列チェーンが使用されます (図 5.3)。 a)。 GOST では、最大 4 行のチェーンを使用できます。 2、3、4列のチェーンの指定は、それぞれ2PR、3PR、4PRです。 それらは単列のものと同じ要素で構成されていますが、ローラーだけが長くなっています。 接続するものは同様のデザインです (図 5.3 b) と遷移リンク (図 5.3 の)。 多列回路の伝送電力と遮断負荷は、列数にほぼ比例します。 スプロケットの製造は比較的複雑になるため、マルチ ストランド チェーンの使用は避けることが望ましいです。

スリーブチェーンタイプ PV(GOST 13568-97)はローラーのもの(図5.4)と設計が似ていますが、ローラーがないため、チェーンのコストが削減され、ヒンジ領域が増加して寸法と重量が削減されますが、十分な耐久性があります。 PV形チェーンはピッチ9.525mmのみで、単列(PV)、複列(2PV)の製作が可能です。

曲板形ローラチェーン で(GOST 13568-97) は、遷移リンク (図 5.5) と同様の同一のリンクから採用されます。 プレートは曲げで機能し、コンプライアンスが向上しているため、5 m / sを超えない速度で動的荷重に使用されます。

歯付きチェーン(GOST 13552-81) - これらは一連のプレートからのリンクを備えたチェーンです (図 5.6 a)。 各プレートには 2 つの歯があり、その間にスプロケットの歯を収容するための空洞があります。 チェーンがスプロケットに接触するとき、プレートの歯の作用面 (外面) が基準になります (図 5.6)。 b).

スプロケットからのチェーンの横滑りを防ぐために、通常のプレートであるがスプロケットの歯のためのくぼみのないガイドプレートが設けられています。

| |

| a | b |

| 米。 5.6. 歯付きチェーン |

ギア チェーンは、ローラー チェーンに比べてノイズが少なく、信頼性が高く、運動学的精度が向上し、速度が向上しています。 しかし、それらはより重く、製造がより難しく、より高価であるため、使用が制限されています。