チェーンドライブ: 長所と短所、分類。 ドライブ チェーンの設計

チェーンの伝達は、チェーンとスプロケットのかみ合いに基づいています。 摩擦ではなく噛み合いの原理と、ベルトに比べてスチール チェーンの強度が高いため、他の条件が同じであれば、チェーンは大きな負荷を伝達できます。 スリップがないため、平均ギア比が一定に保たれます。

噛み合わせの原理により、チェーンにプリテンションをかける必要がないため、シャフトとベアリングの負荷が軽減されます。 チェーン ドライブは、小さな中心距離と大きなギア比で動作し、1 つのドライブ シャフトから複数の被駆動シャフトに動力を伝達できます。

チェーン伝達の欠点の主な理由は、チェーンが別々の剛性リンクで構成されており、スプロケット上に円ではなく多角形に配置されていることです。 これに関連して、1 回転内のチェーン速度の変動、チェーン ヒンジの摩耗、騒音、追加の動的負荷が生じます。 さらに、チェーンはより高価で、製造がより困難です。

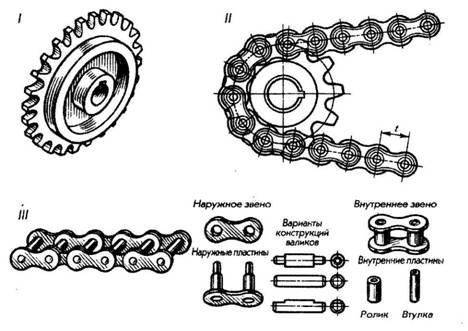

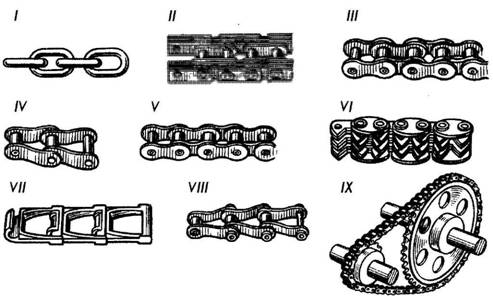

ドライブ チェーンの主な種類は、ローラー、スリーブ (GOST 13568-75) およびギア チェーン GOST 13552-81) です。

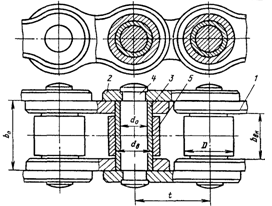

ローラ チェーンは、外側 (1) と内側 (2) の 2 列のプレートで構成されています。 ローラー (3) は外板に押し込まれ、ブッシング (4) を通過します。 ブッシングは内プレートの穴に圧入されます。 ローラーのスリーブとスリーブのローラーは自由に回転できます。

ブッシングを使用すると、ローラーの全長に沿って負荷を分散できるため、ヒンジの摩耗を減らすことができます。 単列チェーンのほか、2列、3列、4列のチェーンを製作。 それらは同じ要素から組み立てられ、ローラーだけがすべての列を通過します。

スリーブ チェーンは、ローラー チェーンと設計が似ていますが、ローラー (5) がありません。 その結果、チェーンとスプロケットの摩耗は増加しますが、チェーンの重量とコストは削減されます。

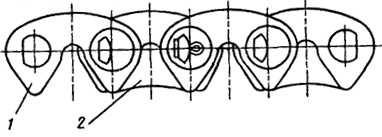

歯付きチェーンは、歯のような突起が 2 つあるプレートのセットで構成されています。 チェーン プレートは、端面でスプロケットの歯とかみ合います。 ジャミング角度が取得される 60 。

歯付きチェーンの設計により、幅が広くなり、大きな負荷を伝達できます。 ノイズが少なくスムーズに動作します。 それらは、比較的高速で使用することをお勧めします-最大35 m / s。

モスクワ州立研究所

電子工学と数学

(工科大学)

コースで「マシンの詳細

デザインの基本」

「チェーントランスファー」

モスクワ 1998

§ 1. 一般情報

チェーン ドライブは、駆動スプロケットと従動スプロケット、およびスプロケットを取り囲み、スプロケットの歯にかみ合うチェーンで構成されます。 複数のドリブン スプロケットを備えたチェーン ドライブも使用されます。 リストされた基本要素に加えて、チェーン ドライブにはテンショナー、潤滑剤、およびガードが含まれます。

チェーンは、チェーンの可動性または「柔軟性」を提供するヒンジで接続されたリンクで構成されています。

チェーン伝送は、幅広いパラメータで実行できます。

チェーン ドライブは、農業用車両、巻き上げ車両、輸送車両、石油掘削装置、オートバイ、自転車、自動車に広く使用されています。

チェーンドライブに加えて、チェーン装置は機械工学、つまり、コンベア、エレベーター、掘削機、その他の機械の作業体(取鍋、スクレーパー)を備えたチェーンドライブで使用されます。

チェーンドライブの利点は次のとおりです。1) かなりの範囲の中心距離で使用できる可能性。 2) ベルトドライブの寸法よりも小さい。 3) 滑りがない。 4) 高効率; 5)初期張力を大きくする必要がないので、シャフトに作用する力が小さい。 6) チェーンを簡単に交換できる可能性。 7) 複数のスプロケットに運動を伝達する可能性。

同時に、チェーン ドライブには欠点がないわけではありません。 ヒンジの摩耗により、リンクのピッチとチェーンの長さが長くなり、テンショナーの使用が必要になります。 2)Vベルトドライブよりもシャフトの取り付け精度が高く、潤滑、調整などのより複雑なメンテナンスが必要です。 3) トランスミッションはクランクケースに取り付ける必要があります。 4)チェーンの速度は、特にスプロケットの歯数が少ない場合、一定ではなく、ギア比の変動を引き起こしますが、これらの変動は小さいです(§7を参照)。

機械工学で使用されるチェーンは、実行する作業の性質によって異なります ドライブとトラクションの2つのグループに分けられます。 チェーンは標準化されており、専門の工場で生産されています。 ソ連におけるドライブ チェーンだけの生産量は、年間 8,000 万 m を超えています。 年間800万台以上の車に搭載されています。

ドライブチェーンにはローラチェーン、スリーブチェーン、ギヤチェーンを使用。 それらは、小さなステップ (動的負荷を軽減するため) と耐摩耗性ヒンジ (耐久性を確保するため) によって特徴付けられます。

チェーンの主な幾何学的特性はピッチと幅であり、主な動力特性は経験的に確立された破断荷重です。 国際規格に従って、チェーンは 25.4 mm (つまり ~ 1 インチ) の倍数のピッチで使用されます。

ソ連では、次のドライブ ローラーとスリーブ チェーンが GOST 13568-75 に従って製造されています *。

PRL - ローラー単列の通常の精度。

PR - ローラーの高精度。

PRD - ローラーロングリンク;

PV - スリーブ;

PRI - 湾曲プレート付きローラー、

掘削リグ用のGOST 21834-76 *に準拠したローラーチェーン(高速ギア)。

ローラチェーンは、2枚のプレートをローラ(外輪)またはブシュ(内輪)に押し付けたリンク付チェーンです。 ブッシングは、相手リンクのローラーに取り付けられ、ヒンジを形成します。 チェーンの外側リンクと内側リンクが交互になります。

次に、ブッシングは、スプロケットの歯の間のキャビティに入り、スプロケットと噛み合うローラーを担持します。 ローラーは、チェーンとスプロケットの間の滑り摩擦を転がり摩擦に置き換え、スプロケットの歯の摩耗を減らします。 プレートは数字の 8 に似た輪郭で輪郭が描かれており、プレートを同じ引張強度のボディに近づけています。

チェーンのローラー(軸)は、段付きまたは滑らかです。

ローラーの端はリベットで留められているため、チェーン リンクは一体型です。 チェーンの両端は、コッターピンまたはリベットで固定されたピンでリンクを接続することによって接続されます。 奇数のリンクを持つチェーンを使用する必要がある場合は、特別なトランジション リンクが使用されますが、メインのものよりも弱いです。

したがって、通常はリンク数が偶数のチェーンを使用することが求められます。

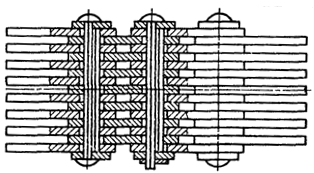

高負荷および高速度では、動的負荷に関して好ましくない大きな段差のあるチェーンの使用を避けるために、多列チェーンが使用されます。 それらは単列のものと同じ要素で構成されていますが、まつげだけが長くなっています。 多列回路の伝送電力と遮断負荷は、列数にほぼ比例します。

高精度PRローラチェーンの特性を表に示します。 1. 通常精度 PRL のローラ チェーンは、ステップ 15.875...50.8 の範囲で標準化されており、高精度チェーンよりも 10 ~ 30% 低い破断荷重用に設計されています。

PRDのロングリンクローラチェーンは、従来のローラチェーンに比べて2段で行います。 そのため、従来のものよりも軽量で安価です。 特に農業工学では、低速で使用することをお勧めします。

PV スリーブ チェーンは、ローラー チェーンと設計が似ていますが、ローラーがないため、チェーンのコストが削減され、ヒンジの投影面積が大きくなり、寸法と重量が削減されます。 これらのチェーンは、わずか 9.525 mm のピッチで製造され、特にオートバイや自動車 (カムシャフト ドライブ) で使用されます。 チェーンは十分な性能を発揮します。

湾曲した PRI プレートを備えたローラ チェーンは、移行リンクと同様の同一のリンクから組み立てられます (図 12.2、e を参照)。 プレートが曲がって動作し、コンプライアンスが向上するという事実により、これらのチェーンは動的負荷(衝撃、頻繁な逆転など)に使用されます。

ローラー チェーンまたはスリーブ チェーンの名称は、タイプ、ピッチ、破断荷重、および GOST 番号 (たとえば、 チェーン PR-25.4-5670 GOST 13568 -75 *)。多列チェーンの場合、列数は指定の先頭に示されています。

ギア チェーン (表 2) は、一連のプレートからのリンクを備えたチェーンです。 各プレートには 2 つの歯があり、その間にスプロケットの歯を収容するための空洞があります。 これらのプレートの歯の作用(外)面(スプロケットとの接触面は平面によって制限され、60°に等しいくさび角度で互いに傾斜しています)。 これらの表面により、各リンクは 2 つのスプロケットの歯に乗ります。 スプロケットの歯は台形のプロファイルを持っています。

リンク内のプレートは、相手リンクの 1 枚または 2 枚のプレートの厚さだけ離れています。

現在、ローリングジョイントを備えたチェーンが主に製造されており、標準化されています(GOST 13552-81 *)。

ヒンジを形成するために、円筒形の作業面を持つプリズムがリンクの穴に挿入されます。 プリズムは平面上にあります。 プレートの開口部とプリズムの対応する表面の特別なプロファイリングにより、ヒンジでほぼ純粋なローリングを得ることができます。 ローリングジョイントを備えたギアチェーンのリソースは、スライドジョイントを備えたチェーンよりも何倍も高いという実験データと運用データがあります。

チェーンがスプロケットから横方向に滑るのを防ぐために、通常のプレートですが、スプロケットの歯のためのくぼみがないガイドプレートが用意されています。 内部または側面のガイド プレートを使用します。 内側のガイド プレートには、スプロケットの対応する溝を機械加工する必要があります。 それらは高速でより良いガイダンスを提供し、主に使用されます。

ローラ チェーンと比較した歯付きチェーンの利点は、ノイズが少なく、運動学的精度と許容速度が向上し、マルチブレード設計に関連する信頼性が向上することです。 ただし、それらはより重く、製造がより難しく、より高価です。 したがって、それらは使用が制限されており、ローラーチェーンに置き換えられています。

牽引チェーンは、主に3つのタイプに分けられます。ラメラですが、GOST 588-81 *です。 GOST 589 85に従って折りたたみ可能。 GOST 2319-81によると、それぞれラウンドリンク(通常の強度と増加した強度)。

リーフチェーン輸送機械(コンベヤ、リフト、エスカレーターなど)で水平面に対して任意の角度で商品を移動するために使用されます。 それらは通常、ブッシングの有無にかかわらず、単純な形状のプレートと車軸で構成されています。 彼らは特徴付けられています

コンベアベルトを固定するためにサイドプレートがよく使用されるため、大きな段差。 このタイプのチェーンの速度は、通常 2 ~ 3 M/S を超えません。

ラウンド リンク イエピそれらは主に荷物を吊るしたり持ち上げたりするために使用されます。

相互に垂直な軸を持つスプロケット間の動きを伝達する特別なチェーンがあります。 このようなチェーンの隣接する 2 つのリンクのローラー (軸) は、互いに垂直です。

チェーントランスミッションが使用されるトランスミッションの出力は、数分の1から数百キロワットまでさまざまで、一般的なエンジニアリングでは通常最大100 kWです。 チェーン ドライブの中心距離は 8 m に達します。

スプロケットの速度と速度は、スプロケットの歯とチェーン ピボットの間で発生する衝撃力の大きさ、摩耗、およびギア ノイズによって制限されます。 スプロケットの最高推奨回転速度と最大回転速度を表に示します。 3. チェーン速度は通常 15 m/s を超えませんが、高品質のチェーンとスプロケットを使用し、効果的な潤滑方法を使用したギアでは、35 m/s に達します。

平均チェーン速度、m/s、

V=znP/(60*1000)

ここで、z はスプロケットの歯数です。 P回転のコスト、min -1; R-

ギア比は、スプロケットの平均チェーン速度が等しいという条件から決定されます。

z1n1P=z2n2P

したがって、ギア比は、駆動スプロケットと従動スプロケットの回転周波数の比率として理解されます。

U=n1/n2=z2/z1、

どこ n1と p2-先行スプロケットと従動スプロケットの回転数、最小 -1; z1 と z2 - 駆動スプロケットと従動スプロケットの歯数。

ギア比は、ギアの寸法、ラップ角度、および歯数によって制限されます。 通常7ポンド。 場合によっては、低速ギアでは、スペースが許せば、u£10.

スプロケットの歯数。 スプロケットの歯の最小数は、ジョイントの摩耗、動的負荷、およびギアのノイズによって制限されます。 チェーンがスプロケットに乗り降りするときのリンクの回転角度は360°/ zであるため、スプロケットの歯数が少ないほど摩耗が大きくなります。

歯数が減少すると、チェーンの不均一な速度とスプロケットへのチェーンの衝撃速度が増加します。 ローラー チェーン スプロケットの最小歯数は、ギア比に応じて、経験に基づいて選択されます。

Z1min=29-2u³13

速度に応じて、z1min は高速で選択されます z1min=19...23; 平均は 17...19、低い場合は 13...15. ギア チェーン ギアでは、z1min は 20...30% 以上です。

チェーンが摩耗すると、ヒンジがスプロケットの歯のプロファイルに沿ってステムから上部まで上昇し、最終的には外れます。 この場合、チェーンピッチの最大許容増加量は、スプロケットの歯数が多いほど小さくなります。 したがって、ローラーチェーンの値が 100 ~ 120、歯数が 120 ~ 140 の場合、最大歯数が制限されます。

奇数のスプロケットの歯 (特に小さいもの) を選択することが推奨されます。これは、偶数のチェーン リンクと組み合わせて、均一な摩耗に寄与します。 小スプロケットの歯数を一連の素数の中から選ぶと、摩耗の観点からさらに有利です。

スプロケットの間隔とチェーンの長さ。 最小中心距離 amin (mm) は、次の条件から決定されます。

星の干渉(つまり、交差)の欠如

amin>0.5(De1+De2)

ここで、De1 と De2 - 星の外径;

小さいスプロケットのチェーン ラップ角度が 120 ° より大きくなるように、つまり、伝達軸に対する各ブランチの傾斜角度が 30 ° 未満になるようにします。 また、sin30°=0.5 なので、 アミン> d2-d1.

最適中心距離

a \u003d (30 ... 50) R.

通常、中心距離は次の値で制限することをお勧めします

Amax=80P

必要なチェーン リンク数 W は、事前に選択された中心距離によって決まります。 、ステップ Rおよびスプロケットの歯数 z1 および z2:

W=(z1+z2)/2+2a/P+((z2-z1)/2p) 2P/a;

結果の W 値は、最も近い整数 (できれば偶数) に切り上げられます。

この式が導き出される の上ベルトの長さの公式との類推であり、概算です。 式の最初の 2 つの項は、z1=z2 で必要なリンクの数を示します。チェーン分岐が平行である場合、3 番目の項は分岐の勾配を考慮に入れます。

選択したチェーン リンク数 (チェーンのたるみを除く) に応じたスプロケットの軸間の距離は、前の式に従います。

過度の重力負荷とスプロケットの半径方向の振れを避けるために、チェーンにはある程度のたるみが必要です。

これを行うには、中心距離を (0.002 ... 0.004) 減らします。 を。

チェーン ピッチは、重要なトランスミッションの主要なパラメーターと見なされます。 ピッチが大きいチェーンは、大きな耐荷重能力を備えていますが、はるかに低速で動作し、動的負荷と騒音が大きくなります。 与えられた負荷に対して許容される最小ステップのチェーンを選択する必要があります。 通常 a/80£P£a/25; ギア チェーンの幅を広くすることで、設計時にギア チェーンの段差を減らすことができます。ローラ チェーンの場合は、複数列のチェーンを適用することで削減できます。 伝送速度の基準に応じた許容ステップは、表のとおりです。 3.

チェーン ドライブは、次の理由で故障します。 1. ヒンジの摩耗により、チェーンが伸び、スプロケットとのかみ合いが損なわれます (ほとんどのギアのパフォーマンスの主な基準)。

2. ラグ プレートの疲労破壊は、十分に潤滑されたクローズド クランクケースで作動する高速重荷重ローラ チェーンの主な基準です。

3.プレスの場所でプレートのローラーとブッシングを回すことは、チェーンの故障の一般的な原因であり、不十分な高品質の仕上がりに関連しています。

4. ローラーの欠けや破壊。

5.アイドルブランチの最大サグを達成することは、調整されていない中心距離を持つギアの基準の1つであり、テンショナーや窮屈な寸法がない状態で動作します。

6. スプロケットの歯の摩耗。

チェーンギアの故障の上記の理由によると、ギアの耐用年数はほとんどの場合、チェーンの耐久性によって制限されると結論付けることができます。

チェーンの耐久性は、主にヒンジの耐摩耗性に依存します。

チェーンの材質と熱処理は、チェーンの耐久性にとって重要です。

プレートは、中程度の炭素または合金硬化鋼でできています。 ギア チェーン プレート - 主に鋼 50 から。 湾曲したプレートは、原則として、合金鋼で作られています。 チェーンの目的に応じて、プレートは 40 ~ 50 HRC の硬度に硬化されます。 ヒンジ部品 - ローラー、ブッシング、プリズム - は、主に浸炭鋼 15、20、15X、20X、12XNZ、20XIZA、20X2H4A、ZOHNZA でできており、55.-.65 HRCE に硬化されています。 最新のチェーン ドライブには高い要件が課せられるため、合金鋼を使用することをお勧めします。 ヒンジの作業面のガスシアン化の使用は効果的です。 ヒンジの拡散クロムめっきにより、チェーンの寿命を数倍に延ばすことができます。 穴の縁をかしめることにより、ローラーチェーンプレートの疲労強度が大幅に向上します。 ショットブラストも有効。

ローラー チェーンのヒンジでは、プラスチックが潤滑剤なしで、またはわずかな供給量で機能するように使用され始めています。

固定機械のチェーン ドライブのリソースは、10 ~ 15,000 時間の作業時間である必要があります。

貴重なギアの性能に関する主な基準、価格のヒンジの耐摩耗性、チェーンドライブの支持力は条件に応じて決定できますが、ヒンジの圧力が許容範囲を超えてはなりませんこれらの動作条件下での値。

特に重要なギアの計算では、摩擦経路の大きさに関連する動作条件を考慮して、圧力間の最も単純なべき法則関係を使用すると便利です。 Rそして摩擦によって PM=C、 どこ からこれらの限られた条件下では、一定の値と見なすことができます。 索引 t摩擦の性質に依存します。 通常運転時の潤滑性に優れた歯車 t約3(潤滑不良時) t 1 から 2 の範囲です)。

スライディングジョイント付きチェーンが伝達できる許容有効力、

F=[p]oA/Ke;

ここ [R] o - 平均的な動作条件でのヒンジの許容圧力、MPa (表 12.4)。 A-ヒンジのベアリング面の投影、mm 2 、ローラーとブッシングの価格に等しい dBin |, ; Ke - 操作係数。

操作係数 ケ、部分係数の積として表すことができます。

Ke \u003d KdKaKnKregKcmKrezhKt.

係数 Kd は負荷のダイナミズムを考慮に入れます。 静かな負荷で Kd=1; 衝撃を伴う負荷の下で 1.2。 ..1.5; 強い影響を与える 1.8. 係数 Ka は、チェーンの長さ (中心距離) を考慮に入れます。 チェーンが長いほど、各リンクがスプロケットと噛み合う頻度が低くなり、ヒンジの摩耗が少なくなることは明らかです。 a=(30...50)P の場合、Ka=1 を取ります。 で<25Р Ka=-1.25、 a=(60... 80) の場合 R Ka=0.9。 係数 Kn は、地平線への透過の傾きを考慮に入れます。 地平線への伝達の傾斜が大きいほど、チェーンの許容総摩耗量が少なくなります。 スプロケットの中心線が水平線に対して最大 45° 傾いている場合 Kn= 1; 角度 y で 45° 以上傾けた場合 Kn=0.15Öy. 係数 クレイグギア調整を考慮します。 スプロケットの 1 つの車軸位置調整付きギアの場合、Kreg=1; プル スターまたはプレッシャー ローラーを備えた歯車の場合、Kreg=1.1。 調整不可能なスプロケット軸を備えたギアの場合、Creg=1.25。 係数 Kcm は、潤滑の性質を考慮に入れています。 オイルパンまたはポンプからの連続潤滑では Kcm = 0.8、通常のドリップまたはヒンジ間潤滑では Kcm = 1、定期的な潤滑では 1.5。 係数クレジュ .

伝送モードを考慮します。 1 交替勤務で Krezh=1。 係数 Kt は、-25° の周囲温度を考慮に入れています。

稼働率の値を評価する場合 柯それに影響を与える多くのパラメータの確率的(ランダム)な性質を少なくとも暫定的に考慮する必要があります。

計算によれば、係数Ke>2.

ドライブチェーンは幾何学的な相似性に基づいて設計されているため、チェーンのサイズ範囲ごとのヒンジの座面の投影面積は次のように表すことができます。 しかし=cp 2 、どこ と -通常のサイズ範囲に含まれていないチェーンを除いて、単列チェーンの比例係数、s "0.25: PR-8-460; PR-12.7-400-1 および PR。 12.7-900-2 (表 12.1 を参照)。

mp列の許容力Fチェーン

F= сР 2 [p]o mp/Ke,

どこ tr -行間の負荷の不均一な分布を考慮した連鎖行係数:

zp=1 . . . . 2 3

tp,=1 .... 1,7 2,5

小スプロケットの許容トルク(N・m)

T1=Fd1/2*10 3=FPz1/2p10 3

したがって、チェーンピッチ

P=18.5 3Ö T1Ke/(cz1mp[p]o)。

単列チェーンの段差の目安(mm)

P=(12.8…13.5) 3OT1/z1

ここで、係数は PR 回路の場合は 12.8、PRL 回路の場合は係数 13.5 です。 T\-モーメント、N * m。

チェーン ドライブの選択は、次の順序で実行されます。 最初に小スプロケットの歯数を決定または選択し、大スプロケットの歯数を確認します。 次に、表に従って小さなスプロケットの回転速度を考慮して、チェーンステップで設定されます。 12.3または上記の式の1つに従って、特に近似値Keを設定することにより、ステップを事前に決定します。

次に、検証計算の順序で、チェーンが伝達できる小スプロケット上のモーメントを求め、与えられたモーメントと比較します。 通常、これらの計算は、パラメータの最適な組み合わせに近いいくつかの組み合わせで行われ、最適なオプションが選択されます。

回線の耐久性は、運用実績や試験により確立された伝送資源を参考に、類似度法により最も現実的に評価されます。 I. I. Ivashkov によると、このリソースには、参照および計算された送信の調整された補正係数の比率が乗算されます。

補正係数:

潤滑および研磨剤による汚染を伴う作業時のヒンジの硬度に応じて:熱処理なしの表面2、バルク硬化1、浸炭0.65あり。

関節の圧力 (r/r"o)、ここで、連続潤滑の場合 x= 1.5...2.5、研磨剤による汚染のない定期的な潤滑の場合 x=1、バルク硬化中の研磨剤汚染の場合と同じ x=0.6;

オイルで潤滑された場合の動作条件によると:研磨汚染なし 1、研磨環境で 10 ... 100;

潤滑の性質により: 周期的 不規則 0.3. レギュラー0.1、オイルバス0.06など

ローリング ジョイントを備えたギア チェーンは、独自のデータまたは耐摩耗性基準からの半経験的な依存関係に従って選択されます。

稼働率を決めるとき 柯傾斜角の係数 Kn を考慮に入れることに制限することができます。 そして>遠心力影響係数10m/s Kv \u003d 1 + 1.1 * 10 -3 v 2

動作中のチェーンのリーディング ブランチには、一定の負荷 F1 がかかります。これは、有効な力 F と被駆動ブランチの張力 F2 で構成されます。

F1=F+F2

既知のマージンを持つ駆動ブランチの張力は、通常、取得されます

F2=Fq+Fc

ここで Fq - 重力による張力; Fц - チェーンリンクへの遠心力の作用による張力。

張力 Fq(N) は、完全に柔軟で非伸縮性の糸の場合と同様に、おおよそ次のように決定されます。

Fq=ql 2 /(8f)g cosy

ここでq - チェーン1メートルの重量、kg; l - チェーンサスペンションポイント間の距離、m; f - サグ、m; g - 自由落下加速度、m/s 2 ; y-チェーンのサスペンションポイントを結ぶ線の水平線に対する傾斜角。これは、トランスミッションの傾斜角とほぼ等しくなります。

l を中心距離に等しくする aおよび f=0.02a の場合、簡略化された依存関係が得られます。

Fq=60qa コージー³10q

チェーン ドライブの遠心力によるチェーン張力 Fc(N) は、ベルト ドライブとの類推によって決定されます。

FC \u003d qv 2、

どこ v-チェーン速度、m/s。

チェーンの輪郭全体に作用する遠心力は、ヒンジのさらなる摩耗を引き起こします。

チェーン ドライブ シャフトにかかる負荷の計算値は、質量によるチェーンの張力により、有効な円周方向の力よりもわずかに大きくなります。 RmFで受け付けています。 水平透過では Rm = 1.15、垂直透過では Rm = 1.05 が使用されます。

すべてのタイプのチェーン ドライブは、Frazr の破壊荷重 (表 12.1 を参照) の値と最も負荷の高いブランチ F1max の張力によって強度がテストされ、安全率の条件値が決定されます。

K=フラズ/F1max、

どこで F1max \u003d F + Fq + Fc + Fd (Fd の定義については、§ 12.7 を参照)。

安全係数の値が K> 5...6 の場合、チェーンは静的強度の条件を満たしていると見なされます。

チェーン ドライブの動作中、チェーンの動きは、ドライブ スプロケットと最後にかみ合ったリンクのヒンジの動きによって決まります。 スプロケットが 1 ピッチ回転すると、各リンクがチェーンをガイドし、次のリンクに道を譲ります。 この点で、スプロケットの均一な回転によるチェーンの速度は一定ではありません。 チェーン速度は、スプロケットの位置で最大になり、ヒンジを介して引き出されたスプロケットの半径は、チェーンの先頭の分岐に対して垂直になります。

スプロケットの任意の角度位置で、リーディング ヒンジがリーディング ブランチの垂線に対してある角度で回転すると、チェーンの縦方向の速度 (図 12.6、a)

V=w1R1 cosa

どこ w1- ドライブスプロケットの一定の角速度; R1 - ドライブ スプロケットのチェーン (最初の円) のヒンジの位置の半径。

角度から a 0 から p/z1 まで変化すると、チェーン速度は Vmax から Vmax cos p/z1 まで変化します

ドリブンスプロケットの瞬間角速度

w2=v/(R2 cosb)

ここで、R2 はドリブン スプロケットの最初の円の半径です。 b- チェーンの主要な枝に隣接するヒンジの回転角度(この枝への垂線に対して)、0からp / z2まで変化

したがって、瞬間ギア比

あなた=w1/w2=R2/R1cosb/コスa

この式と図から 12.6, b 次のことがわかります。

1) ギア比が一定でない。

2)スプロケットの歯数が多いほど、動きの均一性が高くなります。 コスa と cosb団結に近づく; 最も重要なのは、小さなスプロケットの歯数の増加です。

3) 整数個のリンクが先頭の分岐に収まる場合、動きの均一性は著しく改善されます。 この条件の下では、星の歯の数が互いに近いほど、均一性が高くなります。 z1=z2 で u=const.

ギア比の変動性は、ドライブ スプロケットが均一に回転する場合のドリブン スプロケットの不均一な回転の係数によって表すことができます。

たとえば、z1=18 および z2=36 の伝送の場合、e は 1.1...2.1% 以内で変化します。 小さい方の値は、先頭の枝に整数 W1 のリンクが含まれる送信に対応し、大きい方の値は、W1 + 0.5 リンクの送信に対応します。

チェーン ドライブの動的負荷の原因は次のとおりです。

a)チェーンドライブによって接続された質量の加速につながる可変ギア比。

b) 新しいリンクがかみ合うときにチェーン リンクがスプロケットの歯にぶつかる。

係合へのリンクの入り口での衝撃力は、システムの変形エネルギーのチェーンの入ってくるリンクの衝撃の運動エネルギーの等式から推定されます。

チェーンの作動部分の減少した質量は、1.7 ... 2 リンクの質量に等しいと推定されます。 豊富な潤滑により、衝撃力を大幅に低減できます。

チェーン ドライブの摩擦損失は、次の損失の合計です。a) ヒンジの摩擦。 b) プレート間の摩擦。 c) スプロケットとチェーン リンクの間の摩擦、およびローラー チェーンの場合はローラーとブッシングの間の、リンクがかみ合ったり外れたりするときの摩擦。 d) ベアリングの摩擦 e) 油はねの損失。

主なものは、ヒンジとサポートの摩擦損失です。

油の飛散による損失は、チェーンがこのタイプの潤滑の制限速度 v = 10 ... 15 m/s でディッピングによって潤滑される場合にのみ重要です。

かなり正確に製造され、十分に潤滑されたギアの完全な設計パワーを伝達するための平均効率値は0.96 ... 0.98です。

チェーン ドライブは、チェーンが垂直面内を移動するように配置され、駆動スプロケットと従動スプロケットの相対的な高さ位置は任意に設定できます。 最適なチェーン ドライブの位置は、水平で、水平に対して最大 45° の角度で傾斜しています。 垂直に配置されたギアは、チェーンの張力をより慎重に調整する必要があります。 したがって、スプロケットを水平方向に少なくともわずかに相互移動させることをお勧めします。

チェーンドライブをリードするのは、上部ブランチと下部ブランチの両方です。 次の場合、リーディング ブランチはトップ ブランチでなければなりません。

a) 中心距離が小さい歯車 (a)<30P при そして> 2) 垂直に近いギアでは、たるみのある上部駆動ブランチによって追加の歯が捕捉されるのを回避します。

b) 軸間距離が大きく (a> 60P)、分岐間の接触を避けるためにスプロケットの歯数が少ない水平歯車。

チェーンの張り。 チェーン伝動装置は、磨耗や接触によるヒンジのしわくちゃによるチェーンの伸びが避けられないため、原則としてチェーンの張力を調整できなければなりません。 垂直歯車ではプリロードが不可欠です。 水平および傾斜ギアでは、スプロケットとのチェーンのかみ合いは、チェーン自体の重力による張力によって提供されますが、チェーンのたるみ矢印は上記の制限内で最適でなければなりません。

水平線に対して最大 45 ° の傾斜角を持つギアの場合、サグ f はほぼ 0.02a に等しく選択されます。 垂直に近いギアの場合、f = (0.01 ... 0.015) a.

チェーンの張りは次のように調整されます。

a) 星の 1 つの軸を移動します。

b) アスタリスクまたはローラーの調整。

チェーンの 2 つのリンクが取り外された後、2 つのリンク内でチェーンの伸びを補償できることが望ましいです。

調整スプロケットとローラーは、可能であれば、チェーンの従動分岐の最大のたるみの場所に取り付ける必要があります。 駆動ブランチに取り付けることが不可能な場合は、先行するブランチに配置されますが、振動を減らすために内側に配置され、プルオフとして機能します。 PZ-1 歯付きチェーンを備えたギアでは、コントロール スプロケットはプーラーとしてのみ機能し、ローラーはテンション スプロケットとして機能します。 制御スプロケットの歯数は、小作動スプロケットの歯数と同じかそれ以上に選択されます。 同時に、少なくとも 3 つのチェーン リンクが調整スプロケットと噛み合っている必要があります。 チェーン ドライブのコントロール スプロケットとローラーの動きは、ベルト ドライブの場合と似ており、負荷、バネ、またはネジによって実行されます。 最も一般的なのは、スパイラル スプリングで押された偏心軸を備えたスプロケット デザインです。

特別なテンショナーなしで、固定スプロケット軸と良好な潤滑性を備えたクローズド クランクケースに高品質のローラー チェーンを使用したチェーン ドライブの適用が成功したことは知られています。

カーターズ。 チェーンの継続的な豊富な潤滑、汚染からの保護、静かな操作、および操作の安全性を確保するために、チェーンドライブはクランクケースに収納されています(図12.7)。

クランクケースの内部寸法は、チェーンのたるみを許容し、トランスミッションのメンテナンスを便利に行えるようにする必要があります。 チェーンの状態とオイルレベルを監視するために、クランクケースにはウィンドウとオイルレベルインジケーターが装備されています。

§ 9. アスタリスク

ローラー チェーン スプロケットのプロファイリングは、主に GOST 591-69 に従って実行されます。これは、キネマティック精密ギアの場合はオフセットなし (図 12.8、a)、その他のギアの場合はオフセットあり (図 12.8、b) の耐摩耗性プロファイルを提供します。オフセット プロファイルは、くぼみが e=0.03P だけシフトした 2 つの中心から輪郭を描かれているという事実によって区別されます。

スプロケットと噛み合うチェーン リンクのヒンジは、スプロケットのピッチ円上にあります。

スプロケットの中心と隣接する 2 つのヒンジの中心を頂点とする三角形を考慮したピッチ円の直径

Dd \u003d P /(sin(180 0 / z))

ラグサークル径

De=P(0.5+ctg (180 0 /z))

a) 半径 r = 0.5025d1 + 0.05 mm、つまりローラーの直径 d1 の半分よりわずかに大きいキャビティ。 ; b) 半径 r1=0.8d1+r で輪郭が描かれた弧。 c) 直線的な移行セクション。 d) 半径 r2 で輪郭を描かれた頭部 . 半径 r2 は、チェーン ローラーが歯のプロファイル全体に沿って転がらないように選択されますが、キャビティの底部またはそれより少し高い作業位置でスプロケットの歯とスムーズに接触します。 スプロケットのプロファイルは、摩耗によりピッチがある程度増加したチェーンとの噛み合わせを提供します。 この場合、チェーン ローラーは、スプロケットの中心から離れた歯形の部分と接触します。

GOST 591-b9* の仕様では、歯の高さ係数は、ピッチとチェーン ローラーの直径の比率 Р/d1=1.4...1.5 で 0.48 から 0.565 まで変化します。 Р/d1= 1,8... 2,0.

1 列、2 列、3 列のスプロケット リング ギアの幅 (mm) b1 "0.95Bin-0.15、ここで Vvn -内プレート間の距離。

縦断面の歯の半径 Rz (チェーンのスムーズな走行) および歯の頂点の円からの曲率中心の座標 h は、Rz=1.7d1 および h=0.8d1 です。

最大 5 m / s のチェーン速度では、GOST 592-81 に従って、円弧に沿って概説された中空、直線の作業セクション、および円弧に沿った丸みで構成される単純化されたスプロケット プロファイルを使用することが許可されています。トップス。 プロファイルにより、スプロケット切断ツール キットを短くすることができます。

GOST 13576-81 (図 12.9) に準拠したギア チェーンを使用したギア スプロケットのプロファイリングは、歯の作業プロファイルがまっすぐであるため、はるかに簡単です。

ペイロードの伝達には 3 ~ 7 個の歯が関与し (スプロケットの歯の総数によって異なります)、負荷のない歯を含む移行セクションが続き、最後に 2 ~ 4 個の歯が裏側で動作します。

スプロケットのピッチ円の直径は、ローラチェーンと同じ関係で決まります。

ラグサークル径

De=Pctg (180 0 /z)

歯高 h2=h1+ e、ここで h1 - プレートの中心線からそのベースまでの距離; e - 0.1 R に等しいラジアル クリアランス。

チェーンのくさび角 a=60°。 二重歯キャビティ角度 2b=a-j、歯研角度 g=30°-j、ここで j=360°/z。

磨耗していない歯付きチェーンのリンクは、両方の歯の作動エッジによってスプロケットの歯とかみ合います。 ヒンジの摩耗による伸びの結果、チェーンはより大きな半径で配置され、チェーンリンクはスプロケットの歯と 1 つの作用面に沿ってのみ接触します。

内部方向 B のスプロケットのリング ギアの幅 = b + 2s、s はチェーン プレートの厚さです。

衝撃荷重がない場合の低速ギア(最大3 m / s)の多数の歯を持つスプロケットは、硬化した鋳鉄グレードSCH 20、SCH 30から作成できます。 農業機械など、摩耗の面で不利な条件では、減摩および硬化ダクタイル鋳鉄が使用されます。

スプロケットの製造に使用される主な材料: 中炭素鋼または合金鋼 45、40X、50G2、35KhGSA、40KhN を表面または全体的に硬度 45 ... mm に硬化し、NKSe 55...60 に硬化します。 パワーのあるギアの静かで滑らかな動作が必要な場合 R£5 kWおよびv£8 m / sの場合、プラスチックからスプロケットのリムを製造することができます-テキストライト、ポリホルムアルデヒド、ポリアミド。これにより、ノイズが減少し、チェーンの耐久性が向上します(動的負荷の減少による)。

プラスチックの強度が低いため、金属プラスチック スプロケットも使用されます。

アスタリスクは歯車のデザインに似ています。 ローラーギアのスプロケットの歯の幅が比較的小さいため、ローラーギアのスプロケットの幅は比較的小さく、スプロケットは多くの場合、ボルト、リベット、または溶接で接続されたディスクとハブから作成されます。

摩耗後の交換を容易にするために、分解が困難な機械では、サポート間のシャフトに取り付けられたスプロケットが直径平面に沿って分割されます。 コネクタの平面は、スプロケットの歯の数を均等に選択する必要がある歯の空洞を通過します。

§ 10. 潤滑

重要な動力伝達には、可能であれば、次のタイプの連続クランクケース潤滑を使用する必要があります。

a) チェーンをオイルバスに浸し、最も深い点でチェーンをオイルに浸し、プレートの幅を超えてはなりません。 オイルの許容できない攪拌を避けるために、最大 10 m / s のチェーン速度で適用します。

b)特殊なスプラッシュ突起またはリングと反射シールドの助けを借りてスプレーし、そこからオイルがチェーンに流れ込み、バスのオイルレベルを上げることができない場合、6 ... 12 m / sの速度で使用されますチェーンの場所へ。

c) ポンプからの循環ジェット潤滑は、最も先進的な方法であり、強力な高速ギアに使用されます。

d) シャフトとスプロケットのチャネルを介してチェーンに直接オイルを供給する循環遠心機。 輸送車両などの窮屈な伝送寸法に使用されます。

e) 圧力下で空気のジェット内に油滴を噴霧することによる循環潤滑。 12 m/s 以上の速度で使用されます。

密封されたクランクケースを持たない中速ギアでは、プラスチック製インターヒンジまたはドリップ潤滑を使用できます。 120 ~ 180 時間後に、確実に希釈できる温度に加熱されたオイルにチェーンを浸すことにより、ヒンジ内プラスチック潤滑が定期的に行われます。 グリースは、最大 4 m/s のチェーン速度と最大 6 m/s の点滴潤滑に適用できます。

大きなピッチのチェーンを備えたギアでは、各潤滑方法の制限速度がやや低くなります。

チェーンの定期的な操作と低速では、手動オイラーによる定期的な注油が許容されます (6 ~ 8 時間ごと)。 スプロケットとのかみ合いの入口にある下部ブランチにオイルが供給されます。

ポンプからのジェット潤滑と同様に、手動の点滴潤滑では、潤滑剤がチェーンの幅全体に行き渡り、ヒンジを潤滑するためにプレートの間に入り込むようにする必要があります。 チェーンの内面に潤滑剤を供給することが好ましく、そこから遠心力の作用下で、ヒンジによりよく供給される。

負荷に応じて、工業用オイル I-G-A-46 ... I-G-A-68 がチェーン ドライブの潤滑に使用され、低負荷では N-G-A-32 が使用されます。

海外では、潤滑を必要としない軽いモードで動作するチェーンの製造を開始しました。その摩擦面は、自己潤滑性の減摩材料で覆われています。

現在、最新のオートバイは、各リンクに保護キャップが付いたチェーンを使用しています。 そのようなオートバイは、水や汚れをまったく恐れないオープンチェーンで乗ります。 従来、シールリングの形状から「Oリング」と呼ばれていました。 確かな利点を持つこのチェーン設計には、1 つだけ欠点があります。従来のチェーンと比較して、摩擦が大きくなり、グランドとの「ジョイント」での伝達効率が悪化します。 したがって、「Oリング」は、クロスカントリーレースやロードリングレース用のオートバイでは使用されません(ダイナミクスは非常に重要であり、レースの期間が短いためチェーンの寿命は問題になりません)。小容量車のように。

ただし、クリエイターによって「Xリング」と呼ばれるチェーンもあります。 それらでは、シールリングはトレーニングドーナツの形ではなく、文字「X」に似た断面形状をしています。 このイノベーションのおかげで、チェーン ジョイントの摩擦損失は「O リング」と比較して 75% 削減されました。

文学

1. 機械部品:大学の工学系・機械系学生向けの教科書。 – 第 4 版、改訂。 と追加 - M.: Mashinostroenie、1989 年。 - 496 ページ。

2. MOTO No. 7/98、良いチェーンをお願いします、c84…85。 Ó 「Behind the wheel」、1998 年。

| | |

| § 1. 一般情報 | |

| | |

| § 3. ドライブチェーンギアの主なパラメータ | |

| § 4.チェーンギアの作業性と計算の基準。 チェーン素材 | |

| § 5.チェーンギアのベアリング容量と計算 | |

| § 6.チェーンの枝にかかる一定の力とシャフトの負荷 | |

| § 7. ギア比と動的荷重の振動 | |

| § 8. 摩擦損失。 ギアデザイン | |

| § 9. アスタリスク | |

| § 10. 潤滑 | |

| § 11. チェーン「O-RING」および「X-RING」 | |

| 文学 |

作業指示書

私たちの専門家は、剽窃防止システムでの一意性の必須チェックを伴う論文の作成を支援します

申請書を提出執筆のコストと可能性を見つけるために、今すぐ要件を使用してください。

§ 1. 一般情報

チェーン ドライブは、駆動スプロケットと従動スプロケット、およびスプロケットを取り囲み、スプロケットの歯にかみ合うチェーンで構成されます。 複数のドリブン スプロケットを備えたチェーン ドライブも使用されます。 リストされた基本要素に加えて、チェーン ドライブにはテンショナー、潤滑剤、およびガードが含まれます。

チェーンは、チェーンの可動性または「柔軟性」を提供するヒンジで接続されたリンクで構成されています。

チェーン伝送は、幅広いパラメータで実行できます。

チェーン ドライブは、農業用車両、巻き上げ車両、輸送車両、石油掘削装置、オートバイ、自転車、自動車に広く使用されています。

チェーンドライブに加えて、チェーン装置は機械工学、つまり、コンベア、エレベーター、掘削機、その他の機械の作業体(取鍋、スクレーパー)を備えたチェーンドライブで使用されます。

チェーンドライブの利点は次のとおりです。1) かなりの範囲の中心距離で使用できる可能性。 2) ベルトドライブの寸法よりも小さい。 3) 滑りがない。 4) 高効率; 5)初期張力を大きくする必要がないので、シャフトに作用する力が小さい。 6) チェーンを簡単に交換できる可能性。 7) 複数のスプロケットに運動を伝達する可能性。

同時に、チェーン ドライブには欠点がないわけではありません。 ヒンジの摩耗により、リンクのピッチとチェーンの長さが長くなり、テンショナーの使用が必要になります。 2)Vベルトドライブよりもシャフトの取り付け精度が高く、潤滑、調整などのより複雑なメンテナンスが必要です。 3) トランスミッションはクランクケースに取り付ける必要があります。 4)チェーンの速度は、特にスプロケットの歯数が少ない場合、一定ではなく、ギア比の変動を引き起こしますが、これらの変動は小さいです(§7を参照)。

機械工学で使用されるチェーンは、実行する作業の性質に応じて、ドライブとトラクションの 2 つのグループに分けられます。 チェーンは標準化されており、専門の工場で生産されています。 ソ連におけるドライブ チェーンだけの生産量は、年間 8,000 万 m を超えています。 年間800万台以上の車に搭載されています。

ドライブチェーンにはローラチェーン、スリーブチェーン、ギヤチェーンを使用。 それらは、小さなステップ (動的負荷を軽減するため) と耐摩耗性ヒンジ (耐久性を確保するため) によって特徴付けられます。

チェーンの主な幾何学的特性はピッチと幅であり、主な動力特性は経験的に確立された破断荷重です。 国際規格に従って、チェーンは 25.4 mm (つまり ~ 1 インチ) の倍数のピッチで使用されます。

ソ連では、次のドライブ ローラーとスリーブ チェーンが GOST 13568-75 に従って製造されています *。

PRL - ローラー単列の通常の精度。

PR - ローラーの高精度。

PRD - ローラーロングリンク;

PV - スリーブ;

PRI - 湾曲プレート付きローラー、

掘削リグ用のGOST 21834-76 *に準拠したローラーチェーン(高速ギア)。

ローラチェーンは、2枚のプレートをローラ(外輪)またはブシュ(内輪)に押し付けたリンク付チェーンです。 ブッシングは、相手リンクのローラーに取り付けられ、ヒンジを形成します。 チェーンの外側リンクと内側リンクが交互になります。

次に、ブッシングは、スプロケットの歯の間のキャビティに入り、スプロケットと噛み合うローラーを担持します。 ローラーは、チェーンとスプロケットの間の滑り摩擦を転がり摩擦に置き換え、スプロケットの歯の摩耗を減らします。 プレートは数字の 8 に似た輪郭で輪郭が描かれており、プレートを同じ引張強度のボディに近づけています。

チェーンのローラー(軸)は、段付きまたは滑らかです。

ローラーの端はリベットで留められているため、チェーン リンクは一体型です。 チェーンの両端は、コッターピンまたはリベットで固定されたピンでリンクを接続することによって接続されます。 奇数のリンクを持つチェーンを使用する必要がある場合は、特別なトランジション リンクが使用されますが、メインのものよりも弱いです。

したがって、通常はリンク数が偶数のチェーンを使用することが求められます。

高負荷および高速度では、動的負荷に関して好ましくない大きな段差のあるチェーンの使用を避けるために、多列チェーンが使用されます。 それらは単列のものと同じ要素で構成されていますが、まつげだけが長くなっています。 多列回路の伝送電力と遮断負荷は、列数にほぼ比例します。

高精度PRローラチェーンの特性を表に示します。 1. 通常精度 PRL のローラ チェーンは、ステップ 15.875...50.8 の範囲で標準化されており、高精度チェーンよりも 10 ~ 30% 低い破断荷重用に設計されています。

PRDのロングリンクローラチェーンは、従来のローラチェーンに比べて2段で行います。 そのため、従来のものよりも軽量で安価です。 特に農業工学では、低速で使用することをお勧めします。

PV スリーブ チェーンは、ローラー チェーンと設計が似ていますが、ローラーがないため、チェーンのコストが削減され、ヒンジの投影面積が大きくなり、寸法と重量が削減されます。 これらのチェーンは、わずか 9.525 mm のピッチで製造され、特にオートバイや自動車 (カムシャフト ドライブ) で使用されます。 チェーンは十分な性能を発揮します。

湾曲した PRI プレートを備えたローラ チェーンは、移行リンクと同様の同一のリンクから組み立てられます (図 12.2、e を参照)。 プレートが曲がって動作し、コンプライアンスが向上するという事実により、これらのチェーンは動的負荷(衝撃、頻繁な逆転など)に使用されます。

ローラー チェーンまたはスリーブ チェーンの名称は、タイプ、ピッチ、破断荷重、および GOST 番号 (たとえば、 チェーン PR-25.4-5670 GOST 13568 -75 *)。多列チェーンの場合、列数は指定の先頭に示されています。

ギア チェーン (表 2) は、一連のプレートからのリンクを備えたチェーンです。 各プレートには 2 つの歯があり、その間にスプロケットの歯を収容するための空洞があります。 これらのプレートの歯の作用(外)面(スプロケットとの接触面は平面によって制限され、60°に等しいくさび角度で互いに傾斜しています)。 これらの表面により、各リンクは 2 つのスプロケットの歯に乗ります。 スプロケットの歯は台形のプロファイルを持っています。

リンク内のプレートは、相手リンクの 1 枚または 2 枚のプレートの厚さだけ離れています。

現在、ローリングジョイントを備えたチェーンが主に製造されており、標準化されています(GOST 13552-81 *)。

ヒンジを形成するために、円筒形の作業面を持つプリズムがリンクの穴に挿入されます。 プリズムは平面上にあります。 プレートの開口部とプリズムの対応する表面の特別なプロファイリングにより、ヒンジでほぼ純粋なローリングを得ることができます。 ローリングジョイントを備えたギアチェーンのリソースは、スライドジョイントを備えたチェーンよりも何倍も高いという実験データと運用データがあります。

チェーンがスプロケットから横方向に滑るのを防ぐために、通常のプレートですが、スプロケットの歯のためのくぼみがないガイドプレートが用意されています。 内部または側面のガイド プレートを使用します。 内側のガイド プレートには、スプロケットの対応する溝を機械加工する必要があります。 それらは高速でより良いガイダンスを提供し、主に使用されます。

ローラ チェーンと比較した歯付きチェーンの利点は、ノイズが少なく、運動学的精度と許容速度が向上し、マルチブレード設計に関連する信頼性が向上することです。 ただし、それらはより重く、製造がより難しく、より高価です。 したがって、それらは使用が制限されており、ローラーチェーンに置き換えられています。

牽引チェーンは、主に3つのタイプに分けられます。ラメラですが、GOST 588-81 *です。 GOST 589 85に従って折りたたみ可能。 GOST 2319-81によると、それぞれラウンドリンク(通常の強度と増加した強度)。

リーフチェーン輸送機械(コンベヤ、リフト、エスカレーターなど)で水平面に対して任意の角度で商品を移動するために使用されます。 それらは通常、ブッシングの有無にかかわらず、単純な形状のプレートと車軸で構成されています。 彼らは特徴付けられています

コンベアベルトを固定するためにサイドプレートがよく使用されるため、大きな段差。 このタイプのチェーンの速度は、通常 2 ~ 3 M/S を超えません。

ラウンド リンク イエピそれらは主に荷物を吊るしたり持ち上げたりするために使用されます。

相互に垂直な軸を持つスプロケット間の動きを伝達する特別なチェーンがあります。 このようなチェーンの隣接する 2 つのリンクのローラー (軸) は、互いに垂直です。

§ 3. ドライブチェーンギアの主なパラメータ

チェーントランスミッションが使用されるトランスミッションの出力は、数分の1から数百キロワットまでさまざまで、一般的なエンジニアリングでは通常最大100 kWです。 チェーン ドライブの中心距離は 8 m に達します。

スプロケットの速度と速度は、スプロケットの歯とチェーン ピボットの間で発生する衝撃力の大きさ、摩耗、およびギア ノイズによって制限されます。 スプロケットの最高推奨回転速度と最大回転速度を表に示します。 3. チェーン速度は通常 15 m/s を超えませんが、高品質のチェーンとスプロケットを使用し、効果的な潤滑方法を使用したギアでは、35 m/s に達します。

平均チェーン速度、m/s、

V=znP/(60*1000)

ここで、z はスプロケットの歯数です。 Pその回転速度、min-1; R-

ギア比は、スプロケットの平均チェーン速度が等しいという条件から決定されます。

z1n1P=z2n2P

したがって、ギア比は、駆動スプロケットと従動スプロケットの回転周波数の比率として理解されます。

U=n1/n2=z2/z1、

どこ n1と p2-駆動スプロケットと従動スプロケットの回転速度、min-1; z1 と z2 - 駆動スプロケットと従動スプロケットの歯数。

ギア比は、ギアの寸法、ラップ角度、および歯数によって制限されます。 通常7ポンド。 場合によっては、低速ギアでは、スペースが許せば、u£10.

スプロケットの歯数。 スプロケットの歯の最小数は、ジョイントの摩耗、動的負荷、およびギアのノイズによって制限されます。 チェーンがスプロケットに乗り降りするときのリンクの回転角度は360°/ zであるため、スプロケットの歯数が少ないほど摩耗が大きくなります。

歯数が減少すると、チェーンの不均一な速度とスプロケットへのチェーンの衝撃速度が増加します。 ローラー チェーン スプロケットの最小歯数は、ギア比に応じて、経験に基づいて選択されます。

Z1min=29-2u ³ 13

速度に応じて、z1min は高速で選択されます z1min=19...23; 平均は 17...19、低い場合は 13...15. ギア チェーン ギアでは、z1min は 20...30% 以上です。

チェーンが摩耗すると、ヒンジがスプロケットの歯のプロファイルに沿ってステムから上部まで上昇し、最終的には外れます。 この場合、チェーンピッチの最大許容増加量は、スプロケットの歯数が多いほど小さくなります。 したがって、ローラーチェーンの値が 100 ~ 120、歯数が 120 ~ 140 の場合、最大歯数が制限されます。

奇数のスプロケットの歯 (特に小さいもの) を選択することが推奨されます。これは、偶数のチェーン リンクと組み合わせて、均一な摩耗に寄与します。 小スプロケットの歯数を一連の素数の中から選ぶと、摩耗の観点からさらに有利です。

スプロケットの間隔とチェーンの長さ。 最小中心距離 amin (mm) は、次の条件から決定されます。

星の干渉(つまり、交差)の欠如

amin>0.5(De1+De2)

ここで、De1 と De2 - 星の外径;

小さいスプロケットのチェーン ラップ角度が 120 ° より大きくなるように、つまり、伝達軸に対する各ブランチの傾斜角度が 30 ° 未満になるようにします。 また、sin30°=0.5 なので、 アミン> d2-d1 .

最適中心距離

a \u003d (30 ... 50) R.

Amax=80P

必要なチェーン リンク数 W は、事前に選択された中心距離によって決まります。 、ステップ Rおよびスプロケットの歯数 z1 および z2:

W=(z1+z2)/2+2a/P+((z2-z1)/2 p ) 2 P/a;

結果の W 値は、最も近い整数 (できれば偶数) に切り上げられます。

この式が導き出される の上ベルトの長さの公式との類推であり、概算です。 式の最初の 2 つの項は、z1=z2 で必要なリンクの数を示します。チェーン分岐が平行である場合、3 番目の項は分岐の勾配を考慮に入れます。

選択したチェーン リンク数 (チェーンのたるみを除く) に応じたスプロケットの軸間の距離は、前の式に従います。

過度の重力負荷とスプロケットの半径方向の振れを避けるために、チェーンにはある程度のたるみが必要です。

これを行うには、中心距離を (0.002 ... 0.004) 減らします。 を。

チェーン ピッチは、重要なトランスミッションの主要なパラメーターと見なされます。 ピッチが大きいチェーンは、大きな耐荷重能力を備えていますが、はるかに低速で動作し、動的負荷と騒音が大きくなります。 与えられた負荷に対して許容される最小ステップのチェーンを選択する必要があります。 通常 a/80£P£a/25; ギア チェーンの幅を広くすることで、設計時にギア チェーンの段差を減らすことができます。ローラ チェーンの場合は、複数列のチェーンを適用することで削減できます。 伝送速度の基準に応じた許容ステップは、表のとおりです。 3.

§ 4.チェーンギアの作業性と計算の基準。 チェーン素材

チェーン ドライブは、次の理由で故障します。 1. ヒンジの摩耗により、チェーンが伸び、スプロケットとのかみ合いが損なわれます (ほとんどのギアのパフォーマンスの主な基準)。

2. ラグ プレートの疲労破壊は、十分に潤滑されたクローズド クランクケースで作動する高速重荷重ローラ チェーンの主な基準です。

3.プレスの場所でプレートのローラーとブッシングを回すことは、チェーンの故障の一般的な原因であり、不十分な高品質の仕上がりに関連しています。

4. ローラーの欠けや破壊。

5.アイドルブランチの最大サグを達成することは、調整されていない中心距離を持つギアの基準の1つであり、テンショナーや窮屈な寸法がない状態で動作します。

6. スプロケットの歯の摩耗。

チェーンギアの故障の上記の理由によると、ギアの耐用年数はほとんどの場合、チェーンの耐久性によって制限されると結論付けることができます。

チェーンの耐久性は、主にヒンジの耐摩耗性に依存します。

チェーンの材質と熱処理は、チェーンの耐久性にとって重要です。

プレートは、中程度の炭素または合金硬化鋼でできています。 ギア チェーン プレート - 主に鋼 50 から。 湾曲したプレートは、原則として、合金鋼で作られています。 チェーンの目的に応じて、プレートは 40 ~ 50 HRC の硬度に硬化されます。 ヒンジ部品 - ローラー、ブッシング、プリズム - は、主に浸炭鋼 15、20、15X、20X、12XNZ、20XIZA、20X2H4A、ZOHNZA でできており、55.-.65 HRCE に硬化されています。 最新のチェーン ドライブには高い要件が課せられるため、合金鋼を使用することをお勧めします。 ヒンジの作業面のガスシアン化の使用は効果的です。 ヒンジの拡散クロムめっきにより、チェーンの寿命を数倍に延ばすことができます。 穴の縁をかしめることにより、ローラーチェーンプレートの疲労強度が大幅に向上します。 ショットブラストも有効。

ローラー チェーンのヒンジでは、プラスチックが潤滑剤なしで、またはわずかな供給量で機能するように使用され始めています。

固定機械のチェーン ドライブのリソースは、10 ~ 15,000 時間の作業時間である必要があります。

§ 5.チェーンギアのベアリング容量と計算

貴重なギアの性能に関する主な基準、価格のヒンジの耐摩耗性、チェーンドライブの支持力は条件に応じて決定できますが、ヒンジの圧力が許容範囲を超えてはなりませんこれらの動作条件下での値。

特に重要なギアの計算では、摩擦経路の大きさに関連する動作条件を考慮して、圧力間の最も単純なべき法則関係を使用すると便利です。 Rそして摩擦によって PM=C、 どこ からこれらの限られた条件下では、一定の値と見なすことができます。 索引 t摩擦の性質に依存します。 通常運転時の潤滑性に優れた歯車 t約3(潤滑不良時) t 1 から 2 の範囲です)。

スライディングジョイント付きチェーンが伝達できる許容有効力、

F=[p]oA/Ke;

ここ [R] o - 平均的な動作条件でのヒンジの許容圧力、MPa (表 12.4)。 A-ヒンジの座面の投影、mm2、ローラーとスリーブの価格に等しい dBin |, ; Ke - 操作係数。

操作係数 ケ、部分係数の積として表すことができます。

Ke \u003d KdKaKnKregKcmKrezhKt.

係数 Kd は負荷のダイナミズムを考慮に入れます。 静かな負荷で Kd=1; 衝撃を伴う負荷の下で 1.2。 ..1.5; 強い影響を与える 1.8. 係数 Ka は、チェーンの長さ (中心距離) を考慮に入れます。 チェーンが長いほど、各リンクがスプロケットと噛み合う頻度が低くなり、ヒンジの摩耗が少なくなることは明らかです。 a=(30...50)P の場合、Ka=1 を取ります。 で<25Р Ka=-1.25、 a=(60... 80) の場合 R Ka=0.9。 係数 Kn は、地平線への透過の傾きを考慮に入れます。 地平線への伝達の傾斜が大きいほど、チェーンの許容総摩耗量が少なくなります。 スプロケットの中心線が水平線に対して最大 45° 傾いている場合 Kn= 1; 角度 y で 45° 以上傾けた場合 Kn=0.15Öy. 係数 クレイグギア調整を考慮します。 スプロケットの 1 つの車軸位置調整付きギアの場合、Kreg=1; プル スターまたはプレッシャー ローラーを備えた歯車の場合、Kreg=1.1。 調整不可能なスプロケット軸を備えたギアの場合、Creg=1.25。 係数 Kcm は、潤滑の性質を考慮に入れています。 オイルパンまたはポンプからの連続潤滑では Kcm = 0.8、通常のドリップまたはヒンジ間潤滑では Kcm = 1、定期的な潤滑では 1.5。 係数クレジュ .

伝送モードを考慮します。 1 交替勤務で Krezh=1。 係数 Kt は、-25° の周囲温度を考慮に入れています。

稼働率の値を評価する場合 柯それに影響を与える多くのパラメータの確率的(ランダム)な性質を少なくとも暫定的に考慮する必要があります。

計算によれば、係数Ke>2.

ドライブチェーンは幾何学的な相似性に基づいて設計されているため、チェーンのサイズ範囲ごとのヒンジの座面の投影面積は次のように表すことができます。 しかし =cf 2 , どこ と -通常のサイズ範囲に含まれていないチェーンを除いて、単列チェーンの比例係数、s "0.25: PR-8-460; PR-12.7-400-1 および PR。 12.7-900-2 (表 12.1 を参照)。

mp列の許容力Fチェーン

F=cp 2 [p]o mp/Ke,

どこ tr -行間の負荷の不均一な分布を考慮した連鎖行係数:

zp=1 . . . . 2 3

tp,=1 .... 1,7 2,5

小スプロケットの許容トルク(N・m)

T1=Fd1/2*10 3 =FPz1/2 p 10 3

したがって、チェーンピッチ

P=18.5 3 Ö T1Ke/(cz1mp[p]o)。

単列チェーンの段差の目安(mm)

P=(12.8…13.5) 3 Ö T1/z1

ここで、係数は PR 回路の場合は 12.8、PRL 回路の場合は係数 13.5 です。 T\-モーメント、N * m。

チェーン ドライブの選択は、次の順序で実行されます。 最初に小スプロケットの歯数を決定または選択し、大スプロケットの歯数を確認します。 次に、表に従って小さなスプロケットの回転速度を考慮して、チェーンステップで設定されます。 12.3または上記の式の1つに従って、特に近似値Keを設定することにより、ステップを事前に決定します。

次に、検証計算の順序で、チェーンが伝達できる小スプロケット上のモーメントを求め、与えられたモーメントと比較します。 通常、これらの計算は、パラメータの最適な組み合わせに近いいくつかの組み合わせで行われ、最適なオプションが選択されます。

回線の耐久性は、運用実績や試験により確立された伝送資源を参考に、類似度法により最も現実的に評価されます。 I. I. Ivashkov によると、このリソースには、参照および計算された送信の調整された補正係数の比率が乗算されます。

補正係数:

潤滑および研磨剤による汚染を伴う作業時のヒンジの硬度に応じて:熱処理なしの表面2、バルク硬化1、浸炭0.65あり。

関節の圧力 (r/r"o)、ここで、連続潤滑の場合 x= 1.5...2.5、研磨剤による汚染のない定期的な潤滑の場合 x=1、バルク硬化中の研磨剤汚染の場合と同じ x=0.6;

オイルで潤滑された場合の動作条件によると:研磨汚染なし 1、研磨環境で 10 ... 100;

潤滑の性質により: 周期的 不規則 0.3. レギュラー0.1、オイルバス0.06など

ローリング ジョイントを備えたギア チェーンは、独自のデータまたは耐摩耗性基準からの半経験的な依存関係に従って選択されます。

稼働率を決めるとき 柯傾斜角の係数 Kn を考慮に入れることに制限することができます。 そして>遠心力影響係数10m/s Кv=1+1.1*10 -3 v 2

§ 6.チェーンの枝にかかる一定の力とシャフトの負荷

動作中のチェーンのリーディング ブランチには、一定の負荷 F1 がかかります。これは、有効な力 F と被駆動ブランチの張力 F2 で構成されます。

既知のマージンを持つ駆動ブランチの張力は、通常、取得されます

F2=Fq+Fc

ここで Fq - 重力による張力; Fц - チェーンリンクへの遠心力の作用による張力。

張力 Fq(N) は、完全に柔軟で非伸縮性の糸の場合と同様に、おおよそ次のように決定されます。

Fq=ql 2 /(8f)g cos y

ここでq - チェーン1メートルの重量、kg; l - チェーンサスペンションポイント間の距離、m; f - サグ、m; g - 自由落下加速度、m/s2; y - チェーンのサスペンションポイントを結ぶ線の水平線に対する傾斜角。これは、トランスミッションの傾斜角とほぼ等しくなります。

l を中心距離に等しくする aおよび f=0.02a の場合、簡略化された依存関係が得られます。

Fq=60qa コージー³10q

チェーン ドライブの遠心力によるチェーン張力 Fc(N) は、ベルト ドライブとの類推によって決定されます。

Fц=qv 2 ,

どこ v-チェーン速度、m/s。

チェーンの輪郭全体に作用する遠心力は、ヒンジのさらなる摩耗を引き起こします。

チェーン ドライブ シャフトにかかる負荷の計算値は、質量によるチェーンの張力により、有効な円周方向の力よりもわずかに大きくなります。 RmFで受け付けています。 水平透過では Rm = 1.15、垂直透過では Rm = 1.05 が使用されます。

すべてのタイプのチェーン ドライブは、Frazr の破壊荷重 (表 12.1 を参照) の値と最も負荷の高いブランチ F1max の張力によって強度がテストされ、安全率の条件値が決定されます。

K=フラズ/F1max、

どこで F1max \u003d F + Fq + Fc + Fd (Fd の定義については、§ 12.7 を参照)。

安全係数の値が K> 5...6 の場合、チェーンは静的強度の条件を満たしていると見なされます。

§ 7. ギア比と動的荷重の振動

チェーン ドライブの動作中、チェーンの動きは、ドライブ スプロケットと最後にかみ合ったリンクのヒンジの動きによって決まります。 スプロケットが 1 ピッチ回転すると、各リンクがチェーンをガイドし、次のリンクに道を譲ります。 この点で、スプロケットの均一な回転によるチェーンの速度は一定ではありません。 チェーン速度は、スプロケットの位置で最大になり、ヒンジを介して引き出されたスプロケットの半径は、チェーンの先頭の分岐に対して垂直になります。

スプロケットの任意の角度位置で、リーディング ヒンジがリーディング ブランチの垂線に対してある角度で回転すると、チェーンの縦方向の速度 (図 12.6、a)

V= w 1R1 cos a

どこ w 1 - ドライブスプロケットの一定の角速度; R1 - ドライブ スプロケットのチェーン (最初の円) のヒンジの位置の半径。

角度から a 0 から p/z1 まで変化すると、チェーン速度は Vmax から Vmax cos p/z1 まで変化します

ドリブンスプロケットの瞬間角速度

w 2=v/(R2 cos b )

ここで、R2 はドリブン スプロケットの最初の円の半径です。 b- チェーンの主要な枝に隣接するヒンジの回転角度(この枝への垂線に対して)、0からp / z2まで変化

したがって、瞬間ギア比

あなた= w 1/ w 2=R2/R1 cos b /cos a

この式と図から 12.6, b 次のことがわかります。

1) ギア比が一定でない。

2)スプロケットの歯数が多いほど、動きの均一性が高くなります。 コス a とコス b団結に近づく; 最も重要なのは、小さなスプロケットの歯数の増加です。

3) 整数個のリンクが先頭の分岐に収まる場合、動きの均一性は著しく改善されます。 この条件の下では、星の歯の数が互いに近いほど、均一性が高くなります。 z1=z2 で u=const.

ギア比の変動性は、ドライブ スプロケットが均一に回転する場合のドリブン スプロケットの不均一な回転の係数によって表すことができます。

たとえば、z1=18 および z2=36 の伝送の場合、e は 1.1...2.1% 以内で変化します。 小さい方の値は、先頭の枝に整数 W1 のリンクが含まれる送信に対応し、大きい方の値は、W1 + 0.5 リンクの送信に対応します。

チェーン ドライブの動的負荷の原因は次のとおりです。

a)チェーンドライブによって接続された質量の加速につながる可変ギア比。

b) 新しいリンクがかみ合うときにチェーン リンクがスプロケットの歯にぶつかる。

係合へのリンクの入り口での衝撃力は、システムの変形エネルギーのチェーンの入ってくるリンクの衝撃の運動エネルギーの等式から推定されます。

チェーンの作動部分の減少した質量は、1.7 ... 2 リンクの質量に等しいと推定されます。 豊富な潤滑により、衝撃力を大幅に低減できます。

§ 8. 摩擦損失。 ギアデザイン

チェーン ドライブの摩擦損失は、次の損失の合計です。a) ヒンジの摩擦。 b) プレート間の摩擦。 c) スプロケットとチェーン リンクの間の摩擦、およびローラー チェーンの場合はローラーとブッシングの間の、リンクがかみ合ったり外れたりするときの摩擦。 d) ベアリングの摩擦 e) 油はねの損失。

主なものは、ヒンジとサポートの摩擦損失です。

油の飛散による損失は、チェーンがこのタイプの潤滑の制限速度 v = 10 ... 15 m/s でディッピングによって潤滑される場合にのみ重要です。

かなり正確に製造され、十分に潤滑されたギアの完全な設計パワーを伝達するための平均効率値は0.96 ... 0.98です。

チェーン ドライブは、チェーンが垂直面内を移動するように配置され、駆動スプロケットと従動スプロケットの相対的な高さ位置は任意に設定できます。 最適なチェーン ドライブの位置は、水平で、水平に対して最大 45° の角度で傾斜しています。 垂直に配置されたギアは、チェーンの張力をより慎重に調整する必要があります。 したがって、スプロケットを水平方向に少なくともわずかに相互移動させることをお勧めします。

チェーンドライブをリードするのは、上部ブランチと下部ブランチの両方です。 次の場合、リーディング ブランチはトップ ブランチでなければなりません。

a) 中心距離が小さい歯車 (a)<30P при そして> 2) 垂直に近いギアでは、たるみのある上部駆動ブランチによって追加の歯が捕捉されるのを回避します。

b) 軸間距離が大きく (a> 60P)、分岐間の接触を避けるためにスプロケットの歯数が少ない水平歯車。

チェーンの張り。 チェーン伝動装置は、磨耗や接触によるヒンジのしわくちゃによるチェーンの伸びが避けられないため、原則としてチェーンの張力を調整できなければなりません。 垂直歯車ではプリロードが不可欠です。 水平および傾斜ギアでは、スプロケットとのチェーンのかみ合いは、チェーン自体の重力による張力によって提供されますが、チェーンのたるみ矢印は上記の制限内で最適でなければなりません。

水平線に対して最大 45 ° の傾斜角を持つギアの場合、サグ f はほぼ 0.02a に等しく選択されます。 垂直に近いギアの場合、f = (0.01 ... 0.015) a.

チェーンの張りは次のように調整されます。

a) 星の 1 つの軸を移動します。

b) アスタリスクまたはローラーの調整。

チェーンの 2 つのリンクが取り外された後、2 つのリンク内でチェーンの伸びを補償できることが望ましいです。

調整スプロケットとローラーは、可能であれば、チェーンの従動分岐の最大のたるみの場所に取り付ける必要があります。 駆動ブランチに取り付けることが不可能な場合は、先行するブランチに配置されますが、振動を減らすために内側に配置され、プルオフとして機能します。 PZ-1 歯付きチェーンを備えたギアでは、コントロール スプロケットはプーラーとしてのみ機能し、ローラーはテンション スプロケットとして機能します。 制御スプロケットの歯数は、小作動スプロケットの歯数と同じかそれ以上に選択されます。 同時に、少なくとも 3 つのチェーン リンクが調整スプロケットと噛み合っている必要があります。 チェーン ドライブのコントロール スプロケットとローラーの動きは、ベルト ドライブの場合と似ており、負荷、バネ、またはネジによって実行されます。 最も一般的なのは、スパイラル スプリングで押された偏心軸を備えたスプロケット デザインです。

特別なテンショナーなしで、固定スプロケット軸と良好な潤滑性を備えたクローズド クランクケースに高品質のローラー チェーンを使用したチェーン ドライブの適用が成功したことは知られています。

カーターズ。 チェーンの継続的な豊富な潤滑、汚染からの保護、静かな操作、および操作の安全性を確保するために、チェーンドライブはクランクケースに収納されています(図12.7)。

クランクケースの内部寸法は、チェーンのたるみを許容し、トランスミッションのメンテナンスを便利に行えるようにする必要があります。 チェーンの状態とオイルレベルを監視するために、クランクケースにはウィンドウとオイルレベルインジケーターが装備されています。

§ 9. アスタリスク

ローラー チェーン スプロケットのプロファイリングは、主に GOST 591-69 に従って実行されます。これは、キネマティック精密ギアの場合はオフセットなし (図 12.8、a)、その他のギアの場合はオフセットあり (図 12.8、b) の耐摩耗性プロファイルを提供します。オフセット プロファイルは、くぼみが e=0.03P だけシフトした 2 つの中心から輪郭を描かれているという事実によって区別されます。

スプロケットと噛み合うチェーン リンクのヒンジは、スプロケットのピッチ円上にあります。

スプロケットの中心と隣接する 2 つのヒンジの中心を頂点とする三角形を考慮したピッチ円の直径

Dd \u003d P /(罪(180 0 /z))

ラグサークル径

De=P(0.5+ctg (180) 0 /z))

a) 半径 r = 0.5025d1 + 0.05 mm、つまりローラーの直径 d1 の半分よりわずかに大きいキャビティ。 ; b) 半径 r1=0.8d1+r で輪郭が描かれた弧。 c) 直線的な移行セクション。 d) 半径 r2 で輪郭を描かれた頭部 . 半径 r2 は、チェーン ローラーが歯のプロファイル全体に沿って転がらないように選択されますが、キャビティの底部またはそれより少し高い作業位置でスプロケットの歯とスムーズに接触します。 スプロケットのプロファイルは、摩耗によりピッチがある程度増加したチェーンとの噛み合わせを提供します。 この場合、チェーン ローラーは、スプロケットの中心から離れた歯形の部分と接触します。

GOST 591-b9* の仕様では、歯の高さ係数は、ピッチとチェーン ローラーの直径の比率 Р/d1=1.4...1.5 で 0.48 から 0.565 まで変化します。 Р/d1 = 1,8... 2,0.

1 列、2 列、3 列のスプロケット リング ギアの幅 (mm) b1 "0.95Bin-0.15、ここで Vvn -内プレート間の距離。

縦断面の歯の半径 Rz (チェーンのスムーズな走行) および歯の頂点の円からの曲率中心の座標 h は、Rz=1.7d1 および h=0.8d1 です。

最大 5 m / s のチェーン速度では、GOST 592-81 に従って、円弧に沿って概説された中空、直線の作業セクション、および円弧に沿った丸みで構成される単純化されたスプロケット プロファイルを使用することが許可されています。トップス。 プロファイルにより、スプロケット切断ツール キットを短くすることができます。

GOST 13576-81 (図 12.9) に準拠したギア チェーンを使用したギア スプロケットのプロファイリングは、歯の作業プロファイルがまっすぐであるため、はるかに簡単です。

ペイロードの伝達には 3 ~ 7 個の歯が関与し (スプロケットの歯の総数によって異なります)、負荷のない歯を含む移行セクションが続き、最後に 2 ~ 4 個の歯が裏側で動作します。

スプロケットのピッチ円の直径は、ローラチェーンと同じ関係で決まります。

ラグサークル径

De=パーセンテージ (180 0 /z)

歯高 h2=h1+ e、ここで h1 - プレートの中心線からそのベースまでの距離; e - 0.1 R に等しいラジアル クリアランス。

チェーンのくさび角 a=60°。 二重歯キャビティ角度 2b=a-j、歯研角度 g=30°-j、ここで j=360°/z。

磨耗していない歯付きチェーンのリンクは、両方の歯の作動エッジによってスプロケットの歯とかみ合います。 ヒンジの摩耗による伸びの結果、チェーンはより大きな半径で配置され、チェーンリンクはスプロケットの歯と 1 つの作用面に沿ってのみ接触します。

内部方向 B のスプロケットのリング ギアの幅 = b + 2s、s はチェーン プレートの厚さです。

衝撃荷重がない場合の低速ギア(最大3 m / s)の多数の歯を持つスプロケットは、硬化した鋳鉄グレードSCH 20、SCH 30から作成できます。 農業機械など、摩耗の面で不利な条件では、減摩および硬化ダクタイル鋳鉄が使用されます。

スプロケットの製造に使用される主な材料: 中炭素鋼または合金鋼 45、40X、50G2、35KhGSA、40KhN を表面または全体的に硬度 45 ... mm に硬化し、NKSe 55...60 に硬化します。 パワーのあるギアの静かで滑らかな動作が必要な場合 R £ 5 kWおよびv£8 m / sの場合、プラスチックからスプロケットのリムを製造することができます-テキストライト、ポリホルムアルデヒド、ポリアミド。これにより、ノイズが減少し、チェーンの耐久性が向上します(動的負荷の減少による)。

プラスチックの強度が低いため、金属プラスチック スプロケットも使用されます。

アスタリスクは歯車のデザインに似ています。 ローラーギアのスプロケットの歯の幅が比較的小さいため、ローラーギアのスプロケットの幅は比較的小さく、スプロケットは多くの場合、ボルト、リベット、または溶接で接続されたディスクとハブから作成されます。

摩耗後の交換を容易にするために、分解が困難な機械では、サポート間のシャフトに取り付けられたスプロケットが直径平面に沿って分割されます。 コネクタの平面は、スプロケットの歯の数を均等に選択する必要がある歯の空洞を通過します。

§ 10. 潤滑

重要な動力伝達には、可能であれば、次のタイプの連続クランクケース潤滑を使用する必要があります。

a) チェーンをオイルバスに浸し、最も深い点でチェーンをオイルに浸し、プレートの幅を超えてはなりません。 オイルの許容できない攪拌を避けるために、最大 10 m / s のチェーン速度で適用します。

b)特殊なスプラッシュ突起またはリングと反射シールドの助けを借りてスプレーし、そこからオイルがチェーンに流れ込み、バスのオイルレベルを上げることができない場合、6 ... 12 m / sの速度で使用されますチェーンの場所へ。

c) ポンプからの循環ジェット潤滑は、最も先進的な方法であり、強力な高速ギアに使用されます。

d) シャフトとスプロケットのチャネルを介してチェーンに直接オイルを供給する循環遠心機。 輸送車両などの窮屈な伝送寸法に使用されます。

e) 圧力下で空気のジェット内に油滴を噴霧することによる循環潤滑。 12 m/s 以上の速度で使用されます。

密封されたクランクケースを持たない中速ギアでは、プラスチック製インターヒンジまたはドリップ潤滑を使用できます。 120 ~ 180 時間後に、確実に希釈できる温度に加熱されたオイルにチェーンを浸すことにより、ヒンジ内プラスチック潤滑が定期的に行われます。 グリースは、最大 4 m/s のチェーン速度と最大 6 m/s の点滴潤滑に適用できます。

大きなピッチのチェーンを備えたギアでは、各潤滑方法の制限速度がやや低くなります。

チェーンの定期的な操作と低速では、手動オイラーによる定期的な注油が許容されます (6 ~ 8 時間ごと)。 スプロケットとのかみ合いの入口にある下部ブランチにオイルが供給されます。

ポンプからのジェット潤滑と同様に、手動の点滴潤滑では、潤滑剤がチェーンの幅全体に行き渡り、ヒンジを潤滑するためにプレートの間に入り込むようにする必要があります。 チェーンの内面に潤滑剤を供給することが好ましく、そこから遠心力の作用下で、ヒンジによりよく供給される。

負荷に応じて、工業用オイル I-G-A-46 ... I-G-A-68 がチェーン ドライブの潤滑に使用され、低負荷では N-G-A-32 が使用されます。

海外では、潤滑を必要としない軽いモードで動作するチェーンの製造を開始しました。その摩擦面は、自己潤滑性の減摩材料で覆われています。

§ 11. チェーン「O-RING」および「X-RING」

現在、最新のオートバイは、各リンクに保護キャップが付いたチェーンを使用しています。 そのようなオートバイは、水や汚れをまったく恐れないオープンチェーンで乗ります。 従来、シールリングの形状から「Oリング」と呼ばれていました。 確かな利点を持つこのチェーン設計には、1 つだけ欠点があります。従来のチェーンと比較して、摩擦が大きくなり、グランドとの「ジョイント」での伝達効率が悪化します。 したがって、「Oリング」は、クロスカントリーレースやロードリングレース用のオートバイでは使用されません(ダイナミクスは非常に重要であり、レースの期間が短いためチェーンの寿命は問題になりません)。小容量車のように。

ただし、クリエイターによって「Xリング」と呼ばれるチェーンもあります。 それらでは、シールリングはトレーニングドーナツの形ではなく、文字「X」に似た断面形状をしています。 このイノベーションのおかげで、チェーン ジョイントの摩擦損失は「O リング」と比較して 75% 削減されました。

チェーンドライブの利点

歯車との比較:

ギアと比較した場合のチェーン ドライブの利点は、かなりの中心距離にあるシャフト間で動きを伝達できることです。 (最大8m).

ベルトドライブとの比較:

ベルトドライブに比べて (摩擦歯車による)チェーンドライブ (ギアリングギア)それらは、コンパクトさ、同じ寸法でより多くのパワーを伝達する能力、一定のギア比、および要求の少ないチェーンプリテンションによって区別されます (チェーン ドライブのプリロードがない場合もあります).

さらに、チェーンドライブはスプロケット間の小さな中心距離で安定して動作しますが、ベルトドライブはプーリーにベルトを巻き付けるわずかな角度でスリップする可能性があります。

チェーン ドライブの利点には、 効率頻繁な起動と停止の条件下での動作中の信頼性と信頼性。

チェーンドライブの欠点

1. 特に歯数が少なく、ピッチが大きい場合、噛み合わせ時にチェーン リンクがスプロケットの歯に衝突するため、動作中に大きな騒音と振動が発生します。 (この欠点により、高速でのチェーン ドライブの使用が制限されます).

2.チェーンジョイントの摩耗が比較的早く、潤滑システムが必要であり、密閉されたケースに設置する必要があります。

3. ヒンジの摩耗によるチェーンの伸びとスプロケットからの外れ。テンショナーの使用が必要です。

4. ギア ドライブと比較して、チェーン ドライブは動きをスムーズかつ均等に伝達しません。

チェーンドライブの範囲

チェーン ドライブは、機械工学、農業および道路機械の製造、工作機械製造などの多くの分野で広く使用されています。

それらは、工作機械、オートバイ、自転車、産業用ロボット、掘削装置、持ち上げおよび輸送、道路建設、農業、印刷、およびその他の機械で使用され、ギアの使用が非現実的である場合に、長距離にわたって平行シャフト間の動きを伝達し、ベルト不可能です。

チェーン トランスミッションは、最大で動力伝達に最も広く使用されています。 120キロワットまでの周辺速度で 15メートル/秒.

カップリング

カップリングは、シャフトを接続してトルクを伝達し、エンジンを停止せずにユニットを確実に停止させ、過負荷時に機構の動作を保護するように設計されたデバイスです。

分類。

1. リリース不可:

a) タフ

b) 柔軟。

利点: 設計の単純さ、低コスト、信頼性。

短所:同じ直径のシャフトを接続できます。

材質: 鋼-45、ねずみ鋳鉄。

2. マネージド:

a) 歯付き

b) 摩擦。

利点:設計のシンプルさ、さまざまなシャフト、過負荷の場合にメカニズムをオフにすることが可能です。

3. 自動:

a) 安全性

b) 追い越し、

c) 遠心。

利点:操作の信頼性、慣性力により特定の速度に達すると回転を伝達します。

短所:設計が複雑で、カムの摩耗が激しい。

ねずみ鋳鉄製。

4. 組み合わせる。

柔軟なエンドレスチェーンとスプロケットとの係合によって実行される、2つ以上の平行なシャフト間のエネルギーの伝達は、と呼ばれます 鎖.

チェーン ドライブは、チェーンと 2 つのスプロケット - リーディング 1 (図 190) とドリブン 2 で構成され、滑らずに動作し、張力と潤滑装置が装備されています。

米。 190

チェーンドライブは、ギアドライブと比較して、かなりの範囲の中心距離でシャフト間の動きを伝達することを可能にします。 0.96 ... 0.97に等しい十分に高い効率を持っています。 ベルトドライブよりもシャフトへの負荷が少なくなります。 1本のチェーンで複数のスプロケット(シャフト)に回転を伝達。

チェーン ドライブの短所には次のようなものがあります。不均一な移動、操作中の騒音、慎重な設置とメンテナンスの必要性。 チェーンの張力と適時の潤滑を調整する必要性; チェーンヒンジの急速な摩耗; 高コスト; 作業中のチェーンの引っ張りなど

チェーン ドライブは、さまざまな工作機械、自転車、オートバイ、巻き上げおよび運搬機械、ウインチ、掘削装置、掘削機やクレーンの走行装置、特に農業機械で最も広く使用されています。 したがって、たとえば、自走式穀物コンバインC-4には、多数の作業体を動かす18個のチェーンギアがあります。 チェーントランスミッションは、繊維産業や綿産業でもよく見られます。

チェーンパーツ

アスタリスク. チェーントランスミッションの動作は、スプロケットの品質、つまり製造の精度、歯の表面の品質、材料、および熱処理に大きく依存します。

スプロケットの設計寸法と形状は、選択したチェーンのパラメータとギア比によって異なります。ギア比は、小さい方のドライブ スプロケットの歯数を決定します。 スプロケットのパラメータと品質特性は、GOST 13576-81 によって確立されています。 ローラーチェーンとスリーブチェーンのスプロケット(図191、I)は、GOST 591-69に従ってプロファイルされています。

米。 191

ローラー チェーンおよびスリーブ チェーンのスプロケットの歯の作動プロファイルは、円に対応する円弧によって輪郭が描かれています。 ギア チェーンの場合、スプロケットの歯の作動プロファイルは直線です。 断面では、スプロケットのプロファイルはチェーン列の数によって異なります。

スプロケットの素材は耐摩耗性があり、衝撃荷重に耐えられるものでなければなりません。 スプロケットは、鋼 40、45、40X などで HRC 40...50 硬度に硬化したもの、または肌焼き鋼 15、20、20X などで HRC 50... .60 硬度に硬化したもので作られています。 低速ギアのスプロケットには、ねずみ鋳鉄または変性鋳鉄のSCH 15、SCH 20などが使用されます。

現在、プラスチック製のリングギアを備えたスプロケットが使用されています。 これらのスプロケットは、チェーンの摩耗が少なく、伝達ノイズが少ないという特徴があります。

チェーン。チェーンは専門の工場で製造され、その設計、寸法、材質、その他の指標は規格によって規制されています。 目的に応じて、回路は次のタイプに分類されます。

- 荷物の吊り下げ、吊り下げに使用されるカーゴチェーン(図192、I)。 それらは主にリフティングマシンで使用されます。

- 牽引チェーン(図192、II)。輸送車両で商品を移動するのに役立ちます。

- あるシャフトから別のシャフトに機械エネルギーを伝達するために使用されるドライブ チェーン。

米。 192

チェーン ドライブで使用されるドライブ チェーンをさらに詳しく考えてみましょう。 ドライブチェーンには、ローラー、スリーブ、歯付き、フックのタイプがあります。

ローラーチェーン(図 192、III) 相対的な移動性を持つ交互の外部リンクと内部リンクで構成されます。 リンクは、車軸 (外側のリンク) またはブッシング (内側のリンク) に押し付けられた 2 枚のプレートでできています。 ブッシングは、嵌合リンクの軸に取り付けられ、ヒンジを形成します。 スプロケットにチェーンを走らせるときのスプロケットの摩耗を減らすために、ローラーがブッシングに取り付けられ、滑り摩擦を転がり摩擦に置き換えます(図191、IIおよびIII)。

チェーンの車軸(ローラー)はリベット留めされ、リンクは一体になっています。 チェーンの両端の接続が実行されます。偶数のリンク - 接続リンク、奇数の - 移行リンク。

負荷と速度が高い場合、スプロケットのピッチと直径を小さくするために、多列のローラ チェーンが使用されます。

湾曲したプレートを備えたローラ チェーン (図 192、IV) は、移行リンクと同様の同一のリンクで構成されています。 これらのチェーンは、トランスミッションが衝撃荷重 (逆転、衝撃) で動作する場合に使用されます。 プレートの変形は、チェーンがスプロケットと噛み合うときに発生するショックの減衰に寄与します。

スリーブチェーン(図192、V)デザインは以前のものと変わりませんが、ローラーがないため、歯の摩耗が増加します。 ローラーがないため、チェーンのコストが削減され、重量が軽減されます。

スリーブ チェーンは、ローラー チェーンと同様に、単列および多列にすることができます。

歯付き(サイレント)チェーン(図192、VI)特定の順序でヒンジで固定された歯付きのプレートのセットで構成されています。 これらの回路はスムーズで静かな動作を提供します。 それらは高速で使用されます。 歯付きチェーンは、ローラー チェーンよりも複雑で高価であり、特別な注意が必要です。 スプロケットの歯からの圧力を感知するプレートの作用面は、60°の角度で配置された歯の平面です。 十分な耐摩耗性を確保するために、プレートの作業面は H RC 40 ~ 45 の硬度に硬化されています。

運転中にギアチェーンがスプロケットから滑り落ちるのを防ぐために、ガイドプレート(側面または内部)が装備されています。

フックチェーン(図 192、VII) 特殊な形状の同一のリンクで構成され、追加の詳細はありません。 リンクの接続された分離は、約60°の角度で相互に傾斜して実行されます。

ブシュピンチェーン(図 192、VIII) は、StZ 鋼製のピンを使用してリンクから組み立てられます。 ピンはリベットで留められており、接続リンクでは割ピンで固定されています。 これらのチェーンは、農業工学で広く使用されています。

チェーンの優れた性能を確保するには、そのエレメントの素材が耐摩耗性と耐久性に優れている必要があります。 プレートには、スチール 50 および 40X が使用され、HRC35 ... 45 の硬度に硬化されます。 HRC48 .. .55 の硬度の 60G。

ヒンジの摩耗により、チェーンが徐々に伸びます。 チェーンの張力は、調整スプロケットまたはローラーを使用して、スプロケットの 1 つの軸を動かすことによって制御されます。 通常、テンショナーを使用すると、2 つのリンク内でチェーンの伸びを補うことができ、リンクのチェーンの伸びが大きくなり、削除されます。

チェーンの耐久性は、潤滑剤の正しい塗布に大きく依存します。 チェーン速度 (v) が 4 m/s 以下の場合は、6 ~ 8 時間ごとに手動給油器で定期給油を行い、v s 10 m/s ではスポイトグリースを使用して給油します。 オイルバスにチェーンを浸すことにより、より完全な潤滑が可能です。 この場合、チェーンをオイルに浸す量がプレートの幅を超えてはなりません。 強力な高速ギアでは、ポンプからの循環ジェット潤滑が使用されます。