entraînements par chaîne: avantages et inconvénients, classification. Conceptions de chaîne d'entraînement

La transmission par chaîne est basée sur l'engrènement de la chaîne et des pignons. Le principe d'engagement et non de frottement, ainsi que la résistance accrue de la chaîne en acier par rapport à la courroie, permettent à la chaîne de transmettre, toutes choses étant égales par ailleurs, des charges importantes. L'absence de patinage assure la constance du rapport de démultiplication moyen.

Le principe d'engagement ne nécessite pas de pré-tension de la chaîne, ce qui réduit la charge sur les arbres et les roulements. Les entraînements par chaîne peuvent fonctionner à des entraxes plus petits et à des rapports de démultiplication importants, ainsi que transférer la puissance d'un arbre d'entraînement à plusieurs arbres entraînés.

La principale raison des inconvénients de la transmission par chaîne est que la chaîne est constituée de maillons rigides séparés et est située sur le pignon non pas dans un cercle, mais dans un polygone. S'y ajoutent la variabilité de la vitesse de la chaîne sur un tour, l'usure des charnières de la chaîne, le bruit et les charges dynamiques supplémentaires. De plus, la chaîne est plus chère et plus difficile à fabriquer.

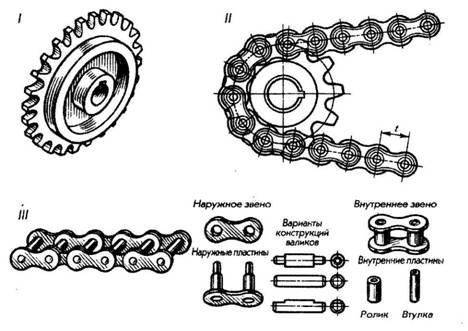

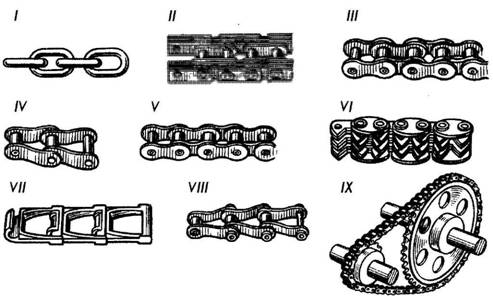

Les principaux types de chaînes d'entraînement sont les chaînes à rouleaux, à manchons (GOST 13568-75) et à engrenages GOST 13552-81).

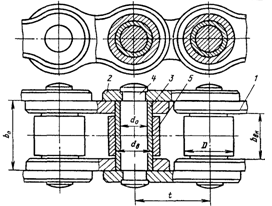

La chaîne à rouleaux se compose de deux rangées de plaques extérieures (1) et intérieures (2). Les rouleaux (3) sont enfoncés dans les plaques extérieures et passés à travers les douilles (4). Les douilles sont pressées dans les trous des plaques intérieures. Le manchon sur le rouleau et le rouleau sur le manchon peuvent tourner librement.

L'utilisation d'une douille permet de répartir la charge sur toute la longueur du rouleau et ainsi de réduire l'usure des charnières. En plus des chaînes à une rangée, des chaînes à deux, trois et quatre rangées sont fabriquées. Ils sont assemblés à partir des mêmes éléments, seul le rouleau traverse toutes les rangées.

Les chaînes à manchons sont de conception similaire aux chaînes à rouleaux, mais elles n'ont pas de rouleau (5). En conséquence, l'usure de la chaîne et des pignons augmente, mais le poids et le coût de la chaîne sont réduits.

Les chaînes dentées consistent en un ensemble de plaques avec deux saillies en forme de dents. Les plaques de chaîne s'engagent avec les dents du pignon avec leurs plans d'extrémité. L'angle de brouillage est pris 60 .

La conception des chaînes dentées leur permet d'être larges et de transmettre des charges importantes. Ils fonctionnent en douceur avec moins de bruit. Ils sont recommandés pour une utilisation à des vitesses relativement élevées - jusqu'à 35 m / s.

Institut d'État de Moscou

Electronique et Mathématiques

(Université technique)

sur le cours "Détails des machines

et les bases du design"

"Transferts en chaîne"

Moscou 1998

§ 1. INFORMATIONS GÉNÉRALES

L'entraînement par chaîne se compose d'un pignon menant et mené et d'une chaîne qui entoure les pignons et s'engage dans leurs dents. Des entraînements par chaîne avec plusieurs pignons entraînés sont également utilisés. En plus des éléments de base énumérés, les entraînements par chaîne comprennent des tendeurs, des lubrificateurs et des protections.

La chaîne est constituée de maillons reliés par des charnières, qui assurent la mobilité ou la "flexibilité" de la chaîne.

Les transmissions par chaîne peuvent être réalisées dans une large gamme de paramètres.

Les entraînements par chaîne sont largement utilisés dans les véhicules agricoles et de levage et de transport, les équipements de forage pétrolier, les motos, les vélos et les voitures.

En plus des entraînements par chaîne, des dispositifs à chaîne sont utilisés dans l'ingénierie mécanique, c'est-à-dire des entraînements par chaîne avec des corps de travail (poches, racleurs) dans des convoyeurs, des élévateurs, des excavatrices et d'autres machines.

Les avantages des entraînements par chaîne incluent : 1) la possibilité d'utiliser dans une plage importante d'entraxes ; 2) dimensions inférieures à celles des entraînements par courroie ; 3) absence de glissement ; 4) haute efficacité ; 5) petites forces agissant sur les arbres, car il n'y a pas besoin d'une grande tension initiale ; 6) la possibilité de remplacement facile de la chaîne ; 7) la possibilité de transférer le mouvement à plusieurs pignons.

Dans le même temps, les entraînements par chaîne ne sont pas sans inconvénients : 1) ils fonctionnent en l'absence de frottement fluide dans les charnières et, par conséquent, avec leur usure inévitable, qui est importante en cas de mauvaise lubrification et de pénétration de poussière et de saleté ; l'usure des charnières entraîne une augmentation du pas des maillons et de la longueur de la chaîne, ce qui nécessite l'utilisation de tendeurs ; 2) ils nécessitent une plus grande précision d'installation de l'arbre que les entraînements par courroie trapézoïdale et une maintenance plus complexe - lubrification, réglage ; 3) les transmissions nécessitent une installation sur les carters; 4) la vitesse de la chaîne, surtout avec un petit nombre de dents de pignon, n'est pas constante, ce qui provoque des fluctuations du rapport de démultiplication, bien que ces fluctuations soient faibles (voir § 7).

Chaînes utilisées en génie mécanique, par la nature du travail qu'elles effectuent divisé en deux groupes : entraînement et traction. Les chaînes sont standardisées, elles sont produites dans des usines spécialisées. La production de chaînes d'entraînement à elle seule en URSS dépasse 80 millions de m par an. Plus de 8 millions de voitures en sont équipées chaque année.

Les chaînes à rouleaux, à manchons et à engrenages sont utilisées comme chaînes d'entraînement. Ils se caractérisent par de petites marches (pour réduire les charges dynamiques) et des charnières résistantes à l'usure (pour assurer la durabilité).

Les principales caractéristiques géométriques des chaînes sont le pas et la largeur, la principale caractéristique de puissance est la charge de rupture, qui est établie empiriquement. Conformément aux normes internationales, les chaînes sont utilisées avec un pas multiple de 25,4 mm (soit ~ 1 pouce)

En URSS, les chaînes à rouleaux et à manchons d'entraînement suivantes sont fabriquées conformément à GOST 13568-75 *:

PRL - précision normale à une rangée de rouleaux;

PR - rouleau de haute précision;

PRD - lien long à rouleaux;

PV - manchon ;

PRI - rouleau à plaques courbes,

ainsi que des chaînes à rouleaux selon GOST 21834-76 * pour les appareils de forage (dans les engrenages à grande vitesse).

Les chaînes à rouleaux sont des chaînes à maillons constitués chacun de deux plaques pressées sur des rouleaux (maillons extérieurs) ou des douilles (maillons intérieurs). Les bagues sont placées sur les rouleaux des liens d'accouplement et forment des charnières. Les maillons extérieurs et intérieurs de la chaîne alternent.

Les douilles, à leur tour, portent des rouleaux qui pénètrent dans les cavités entre les dents sur les pignons et s'engagent avec les pignons. Les rouleaux remplacent le frottement de glissement entre la chaîne et le pignon par un frottement de roulement, ce qui réduit l'usure des dents du pignon. Les plaques sont délimitées par un contour ressemblant au chiffre 8 et rapprochant les plaques de corps d'égale résistance à la traction.

Les rouleaux (axes) des chaînes sont étagés ou lisses.

Les extrémités des galets sont rivetées, les maillons de la chaîne sont donc monoblocs. Les extrémités de la chaîne sont reliées par des maillons de liaison avec les goupilles fixées par des goupilles fendues ou par rivetage. S'il est nécessaire d'utiliser une chaîne avec un nombre impair de maillons, des maillons de transition spéciaux sont utilisés, qui sont cependant plus faibles que les principaux;

on cherche donc habituellement à utiliser des chaînes à nombre pair de maillons.

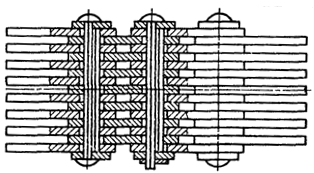

Aux charges et vitesses élevées, afin d'éviter l'utilisation de chaînes à grandes marches, défavorables aux charges dynamiques, des chaînes à plusieurs rangées sont utilisées. Ils sont constitués des mêmes éléments que ceux à une rangée, seuls leurs cils ont une longueur accrue. Les puissances transmises et les charges de rupture des circuits multilignes sont presque proportionnelles au nombre de lignes.

Les caractéristiques des chaînes à rouleaux de précision accrue PR sont données dans le tableau. 1. Les chaînes à rouleaux de précision normale PRL sont normalisées dans la plage des pas 15,875.. .50,8 et sont conçues pour une charge de rupture de 10 à 30 % inférieure à celle des chaînes de haute précision.

Les chaînes à rouleaux à maillons longs du PRD sont réalisées en deux étapes par rapport aux chaînes à rouleaux conventionnelles. Par conséquent, ils sont plus légers et moins chers que les traditionnels. Il est conseillé de les utiliser à faible vitesse, notamment en génie agricole.

Les chaînes à manchons PV sont de conception similaire aux chaînes à rouleaux, mais n'ont pas de rouleaux, ce qui réduit le coût de la chaîne et réduit les dimensions et le poids avec une zone de projection de charnière accrue. Ces chaînes sont fabriquées avec un pas de seulement 9,525 mm et sont utilisées, en particulier, dans les motos et dans les voitures (entraînement par arbre à cames). Les chaînes présentent des performances suffisantes.

Les chaînes à rouleaux avec plaques PRI incurvées sont assemblées à partir de maillons identiques similaires au maillon de transition (voir Fig. 12.2, e). Du fait que les plaques travaillent en flexion et ont donc une souplesse accrue, ces chaînes sont utilisées pour des charges dynamiques (chocs, retournements fréquents, etc.).

La désignation d'une chaîne à rouleaux ou à manchons indique : le type, le pas, la charge de rupture et le numéro GOST (par exemple, Chaîne PR-25.4-5670 GOST 13568 -75 *). Pour les chaînes multi-rangs, le nombre de rangs est indiqué en début de désignation.

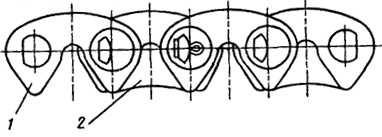

Les chaînes à engrenages (tableau 2) sont des chaînes à maillons provenant d'ensembles de plaques. Chaque plaque a deux dents avec une cavité entre elles pour accueillir la dent du pignon. Les surfaces de travail (extérieures) des dents de ces plateaux (les surfaces de contact avec les pignons sont limitées par des plans et inclinées entre elles d'un angle de coincement a égal à 60°). Avec ces surfaces, chaque maillon repose sur deux dents de pignon. Les dents du pignon ont un profil trapézoïdal.

Les plaques des maillons sont écartées de l'épaisseur d'une ou deux plaques des maillons conjugués.

À l'heure actuelle, les chaînes à joints roulants sont principalement fabriquées, qui sont normalisées (GOST 13552-81 *).

Pour former des charnières, des prismes avec des surfaces de travail cylindriques sont insérés dans les trous des maillons. Les prismes reposent sur des plats. Avec un profilage spécial de l'ouverture de la plaque et des surfaces correspondantes des prismes, il est possible d'obtenir un roulement presque pur dans la charnière. Il existe des données expérimentales et opérationnelles selon lesquelles la ressource des chaînes à engrenages à joints roulants est plusieurs fois supérieure à celle des chaînes à joints coulissants.

Pour empêcher le glissement latéral de la chaîne des pignons, des plaques de guidage sont prévues, qui sont des plaques ordinaires, mais sans évidements pour les dents des pignons. Utilisez des plaques de guidage internes ou latérales. Les plaques de guidage intérieures nécessitent l'usinage de la rainure correspondante sur les pignons. Ils offrent un meilleur guidage à grande vitesse et sont d'une utilité primordiale.

Les avantages des chaînes dentées par rapport aux chaînes à rouleaux sont moins de bruit, une précision cinématique et une vitesse autorisée accrues, ainsi qu'une fiabilité accrue associée à une conception multilames. Cependant, ils sont plus lourds, plus difficiles à fabriquer et plus chers. Par conséquent, leur utilisation est limitée et elles sont remplacées par des chaînes à rouleaux.

Les chaînes de traction sont divisées en trois types principaux: lamellaire mais GOST 588-81 *; pliable selon GOST 589 85; lien rond (résistance normale et accrue), respectivement, selon GOST 2319-81.

Chaînes de feuilles sont utilisés pour déplacer les marchandises sous n'importe quel angle par rapport au plan horizontal dans les machines de transport (convoyeurs, ascenseurs, escaliers mécaniques, etc.). Ils se composent généralement de plaques et d'essieux de forme simple avec ou sans bagues; ils sont caractérisés

de grandes marches, car des plaques latérales sont souvent utilisées pour fixer la bande transporteuse. Les vitesses de ce type de chaînes ne dépassent généralement pas 2...3 M/S.

Lien rond iepi Ils sont principalement utilisés pour suspendre et soulever des charges.

Il existe des chaînes spéciales qui transmettent le mouvement entre les pignons avec des axes mutuellement perpendiculaires. Les galets (axes) de deux maillons adjacents d'une telle chaîne sont perpendiculaires entre eux.

Les puissances de transmission dont les transmissions à chaîne sont utilisées varient de fractions à des centaines de kilowatts, généralement jusqu'à 100 kW en ingénierie générale. Les entraxes des entraînements par chaîne atteignent 8 m.

Les vitesses et la vitesse des pignons sont limitées par l'ampleur de la force d'impact qui se produit entre la dent du pignon et le pivot de la chaîne, l'usure et le bruit des engrenages. Les vitesses de rotation maximales et recommandées des pignons sont indiquées dans le tableau. 3. Les vitesses de chaîne ne dépassent généralement pas 15 m/s, cependant, dans les engrenages avec des chaînes et des pignons de haute qualité, avec des méthodes de lubrification efficaces, elles atteignent 35 m/s.

Vitesse moyenne de la chaîne, m/s,

V=znP/(60*1000)

où z est le nombre de dents du pignon ; P le coût de sa rotation, min -1 ; R-

Le rapport de démultiplication est déterminé à partir de la condition d'égalité de la vitesse moyenne de la chaîne sur les pignons :

z1n1P=z2n2P

D'où le rapport de démultiplication, entendu comme le rapport des fréquences de rotation des pignons menant et mené,

U=n1/n2=z2/z1,

où n1 et p2- fréquence de rotation des pignons menant et mené, min -1; z1 et z2 - le nombre de dents des pignons menant et mené.

Le rapport d'engrenage est limité par les dimensions de l'engrenage, les angles d'enveloppement et le nombre de dents. Habituellement u£7. Dans certains cas, à basse vitesse, si l'espace le permet, u £ 10.

Nombre de dents du pignon. Le nombre minimum de dents de pignon est limité par l'usure des joints, les charges dynamiques et le bruit des engrenages. Plus le nombre de dents du pignon est petit, plus l'usure est importante, car l'angle de rotation du maillon lorsque la chaîne tourne sur et hors du pignon est de 360 ° / z.

Avec une diminution du nombre de dents, la vitesse inégale de la chaîne et la vitesse d'impact de la chaîne sur le pignon augmentent. Le nombre minimum de dents des pignons de chaîne à rouleaux, en fonction du rapport de démultiplication, est choisi selon une dépendance empirique

Z1min=29-2u³13

En fonction de la vitesse, z1min est choisi pour les grandes vitesses z1min=19...23 ; moyenne de 17 à 19, et à faible 13 à 15. Dans les engrenages à chaîne à engrenages, z1min est supérieur de 20 à 30 %.

Au fur et à mesure que la chaîne s'use, ses charnières montent le long du profil de la dent du pignon de la tige vers le haut, ce qui conduit finalement à un désengagement. Dans ce cas, l'augmentation maximale autorisée du pas de chaîne est d'autant plus faible que le nombre de dents du pignon est élevé. Par conséquent, le nombre maximum de dents est limité lors de l'utilisation de chaînes à rouleaux d'une valeur de 100 ... 120 et de dents 120 ... 140.

Il est préférable de choisir un nombre impair de dents de pignon (surtout un petit), ce qui, combiné à un nombre pair de maillons de chaîne, contribue à une usure uniforme. Il est encore plus avantageux, du point de vue de l'usure, de choisir le nombre de dents d'un petit pignon parmi une série de nombres premiers.

Espacement des pignons et longueur de chaîne. L'entraxe minimum amin (mm) est déterminé à partir des conditions :

absence d'interférence (c'est-à-dire intersection) d'étoiles

amin>0.5(De1+De2)

où De1 et De2 - diamètres extérieurs des étoiles ;

de sorte que l'angle d'enroulement de chaîne du petit pignon soit supérieur à 120°, c'est à dire que l'angle d'inclinaison de chaque branche par rapport à l'axe de transmission soit inférieur à 30°. Et puisque sin30°=0.5, alors amin> d2-d1.

Entraxes optimaux

un \u003d (30 ... 50) R.

Habituellement, il est recommandé de limiter les entraxes par la valeur

Amax=80P

Le nombre requis de maillons de chaîne W est déterminé par l'entraxe présélectionné un, marcher R et le nombre de dents du pignon z1 et z2 :

W=(z1+z2)/2+2a/P+((z2-z1)/2p) 2 P/an ;

la valeur W résultante est arrondie au nombre entier le plus proche (de préférence pair).

Cette formule est dérivée sur analogie avec la formule de la longueur de la ceinture et est approximative. Les deux premiers termes de la formule donnent le nombre de maillons requis en z1=z2, lorsque les branches de la chaîne sont parallèles, le troisième terme tient compte de la pente des branches.

La distance entre les axes des pignons en fonction du nombre de maillons sélectionnés (hors jeu de chaîne) découle de la formule précédente.

La chaîne doit avoir un peu de mou pour éviter une charge de gravité excessive et un faux-rond radial des pignons.

Pour ce faire, l'entraxe est réduit de (0,002 ... 0,004) un.

Le pas de chaîne est considéré comme le paramètre principal d'une transmission de qualité. Les chaînes à grand pas ont une grande capacité de charge, mais permettent des vitesses beaucoup plus faibles, elles fonctionnent avec des charges dynamiques élevées et du bruit. Vous devez choisir une chaîne avec le pas minimum autorisé pour une charge donnée. Habituellement un/80£P£a/25 ; il est possible de réduire le pas des chaînes à engrenages lors de la conception en augmentant sa largeur, et pour les chaînes à rouleaux - en appliquant des chaînes à plusieurs rangées. Les étapes autorisées selon le critère de la vitesse de transmission découlent du tableau. 3.

Les entraînements par chaîne échouent pour les raisons suivantes : 1. Usure des charnières, entraînant un allongement de la chaîne et une violation de son engagement avec les pignons (le principal critère de performance pour la plupart des engrenages).

2. La rupture par fatigue des plaques à oreilles est le principal critère pour les chaînes à rouleaux à grande vitesse fonctionnant dans des carters fermés bien lubrifiés.

3. La rotation des rouleaux et des bagues dans les plaques aux endroits de pressage est une cause fréquente de défaillance des chaînes, associée à une fabrication de qualité insuffisante.

4. Écaillage et destruction des rouleaux.

5. Atteindre l'affaissement maximal d'une branche de ralenti est l'un des critères pour les engrenages à entraxe non régulé, fonctionnant en l'absence de tendeurs et de dimensions exiguës.

6. Usure des dents du pignon.

Conformément aux raisons ci-dessus de la défaillance des engrenages à chaîne, on peut en conclure que la durée de vie de l'engrenage est le plus souvent limitée par la durabilité de la chaîne.

La durabilité de la chaîne dépend principalement de la résistance à l'usure des charnières.

Le matériau et le traitement thermique des chaînes sont essentiels à leur durabilité.

Les plaques sont en aciers moyennement carbonés ou alliés trempés: 45, 50, 40X, 40XN, ZOHNZA avec une dureté principalement de 40 ... 50HRCe; plaques de chaîne dentées - principalement en acier 50. Les plaques courbes sont généralement fabriquées à partir d'aciers alliés. Les plaques, selon le but de la chaîne, sont durcies à une dureté de 40.-.50 HRC. Les pièces de charnière - galets, douilles et prismes - sont principalement en aciers cémentés 15, 20, 15X, 20X, 12XNZ, 20XIZA, 20X2H4A, ZOHNZA et sont trempées à 55.-.65 HRCe. En raison des exigences élevées imposées aux entraînements par chaîne modernes, il est conseillé d'utiliser des aciers alliés. L'utilisation de la cyanuration gazeuse des surfaces de travail des charnières est efficace. Une augmentation multiple de la durée de vie des chaînes peut être obtenue par chromage par diffusion des charnières. La résistance à la fatigue des plaques de chaîne à rouleaux est considérablement augmentée en sertissant les bords des trous. Le grenaillage est également efficace.

Dans les charnières des chaînes à rouleaux, les plastiques commencent à être utilisés pour travailler sans lubrifiant ou avec sa faible réserve.

La ressource des entraînements par chaîne dans les machines fixes devrait être de 10 à 15 000 heures de travail.

Conformément au critère principal de performance des engrenages de valeur, la résistance à l'usure des charnières du prix, la capacité portante des entraînements par chaîne peut être déterminée en fonction de l'état, mais à laquelle la pression dans les charnières ne doit pas dépasser la valeur autorisée valeur dans ces conditions de fonctionnement.

Dans les calculs d'engrenages précieux, en particulier, en tenant compte des conditions de fonctionnement associées à l'amplitude de la trajectoire de frottement, il est pratique d'utiliser la relation de loi de puissance la plus simple entre la pression R et par frottement PM=C, où DE dans ces conditions limitées peut être considérée comme une valeur constante. Indice t dépend de la nature du frottement; engrenages avec une bonne lubrification pendant le fonctionnement normal t environ 3 (dans des conditions de mauvaise lubrification t va de 1 à 2).

Force utile admissible qu'une chaîne à articulation coulissante peut transmettre,

F=[p]oA/Ke ;

ici [R] o - pression admissible, MPa, dans les charnières pour des conditions de fonctionnement moyennes (tableau 12.4); UN- projection de la surface d'appui de la charnière, mm 2 , égale pour les prix des galets et douilles dBin |, ; Ke - coefficient de fonctionnement.

Coefficient de fonctionnement Ke, peut être représenté comme un produit de coefficients partiels :

Ke \u003d KdKaKnKregKcmKrezhKt.

Le coefficient Kd tient compte du dynamisme de la charge ; à charge tranquille Kd=1; sous charge avec chocs 1.2. ..1.5 ; à fort impact 1.8. Le coefficient Ka tient compte de la longueur de la chaîne (entraxe) ; il est évident que plus la chaîne est longue, moins souvent, ceteris paribus, chaque maillon s'enclenche avec le pignon et moins il y a d'usure dans les charnières ; quand a=(30...50)P prendre Ka=1 ; à<25Р Ka=-1.25, avec a=(60... 80) R Ka=0,9. Le coefficient Kn tient compte de l'inclinaison de la transmission sur l'horizon ; plus l'inclinaison de la transmission vers l'horizon est grande, plus l'usure totale admissible de la chaîne est faible; lorsque la ligne des centres des pignons est inclinée à un angle jusqu'à 45° par rapport à l'horizon Kn= une; lorsqu'il est incliné à un angle y supérieur à 45° Kn=0,15Öy. Coefficient Craig prend en compte le réglage des vitesses ; pour les engrenages avec réglage de la position de l'axe d'un des pignons Kreg=1 ; pour les engrenages avec étoiles de traction ou galets presseurs Kreg=1,1 ; pour les engrenages avec axes de pignons non réglables Creg=1,25. Le coefficient Kcm tient compte de la nature de la lubrification ; avec graissage continu dans un carter d'huile ou à partir d'une pompe Kcm = 0,8, avec graissage régulier goutte à goutte ou entre charnières Kcm = 1, avec graissage périodique 1,5. Coefficient Krej .

prend en compte le mode de transmission ; au travail en une équipe Krezh=1. Le coefficient Kt tient compte de la température ambiante, à -25°

Lors de l'évaluation de la valeur du facteur d'exploitation Ke il est nécessaire de prendre au moins provisoirement en compte la nature stochastique (aléatoire) d'un certain nombre de paramètres qui l'influencent.

Si, selon le calcul, la valeur du coefficient Ke>2...3, il est alors nécessaire de prendre des mesures constructives pour améliorer le fonctionnement de la transmission.

Les chaînes d'entraînement sont conçues sur la base d'une similitude géométrique, de sorte que la zone de projection de la surface d'appui de la charnière pour chaque gamme de tailles de chaînes peut être représentée comme MAIS=cp 2 , où Avec - coefficient de proportionnalité, s "0,25 pour les chaînes à une rangée, sauf pour les chaînes qui ne sont pas incluses dans la gamme de taille régulière : PR-8-460 ; PR-12.7-400-1 et PR. 12.7-900-2 (voir Tableau 12.1).

Force admissible chaîne F avec rangées mp

F= сР 2 [p]o mp/Ke,

où tr- coefficient de rang de chaîne, tenant compte de la répartition inégale de la charge sur les rangs :

zp=1 . . . . 2 3

tp,=1 .... 1,7 2,5

Couple admissible (N*m) sur le petit pignon

T1=Fd1/2*10 3=FPz1/2p10 3

D'où le pas de chaîne

P=18,5 3Ö T1Ke/(cz1mp[p]o).

Valeur approximative d'un pas d'une chaîne à une rangée (mm)

P=(12,8…13,5) 3OT1/z1

où le coefficient est de 12,8 - pour les circuits PR et le coefficient de 13,5 - pour les circuits PRL, T\- moment, N * m.

La sélection des entraînements par chaîne s'effectue dans l'ordre suivant. Déterminez ou sélectionnez d'abord le nombre de dents du petit pignon et vérifiez le nombre de dents du grand. Ensuite, ils sont réglés par étapes en chaîne, en tenant compte de la vitesse de rotation du petit pignon selon le tableau. 12.3 ou déterminer au préalable le pas selon l'une des formules ci-dessus, notamment en fixant la valeur approximative Ke.

Ensuite, dans l'ordre du calcul de vérification, le moment sur le petit pignon que la chaîne peut transmettre est déterminé et comparé à celui donné. Habituellement, ces calculs sont effectués avec plusieurs combinaisons de paramètres proches de l'optimum et la meilleure option est choisie.

La durabilité des circuits est évaluée de la manière la plus réaliste par la méthode de similarité basée sur la ressource de transmission établie à partir de l'expérience d'exploitation ou des tests, qui est prise comme référence. Cette ressource, selon I. I. Ivashkov, est multipliée par le rapport des facteurs de correction ajustés pour les transmissions de référence et calculées.

Facteurs de correction :

selon la dureté des charnières lors du travail avec lubrification et contamination par des abrasifs: surfaces sans traitement thermique 2, avec durcissement en masse 1, avec cémentation 0,65;

pression dans les articulations (r / r "o), où avec lubrification continue x= 1,5...2,5, avec lubrification périodique sans contamination par des abrasifs x=1, de même avec une contamination par des abrasifs pendant le durcissement en masse x=0,6 ;

selon les conditions de fonctionnement avec lubrification à l'huile : sans contamination abrasive 1, dans un environnement abrasif 10 ... 100 ;

par la nature de la lubrification : périodique irrégulière 0,3. normal 0,1, bain d'huile 0,06, etc.

Les chaînes dentées à joints roulants sont sélectionnées selon des données propriétaires ou des dépendances semi-empiriques du critère de résistance à l'usure.

Lors de la détermination du facteur de fonctionnement Ke il est permis de se limiter à la prise en compte du coefficient de l'angle d'inclinaison Kn et à et> 10 m/s coefficient d'influence centrifuge Kv \u003d 1 + 1,1 * 10 -3 v 2

La branche menante de la chaîne subit en fonctionnement une charge constante F1, constituée d'une force utile F et de la tension de la branche entraînée F2 :

F1=F+F2

La tension de la branche entraînée avec une marge connue est généralement prise

F2=Fq+Fc

où Fq - tension due à la gravité; Fö - tension due à l'action des charges centrifuges sur les maillons de la chaîne.

La tension Fq(N) est déterminée approximativement, comme pour un fil inextensible absolument souple :

Fq=ql 2 /(8f)g cosy

où q - poids d'un mètre de chaîne, kg; l - distance entre les points de suspension de la chaîne, m; f - affaissement, m; g - accélération en chute libre, m/s 2 ; v- l'angle d'inclinaison par rapport à l'horizon de la ligne reliant les points de suspension de la chaîne, qui est approximativement pris égal à l'angle d'inclinaison de la transmission.

En prenant l égal à l'entraxe un et f=0.02a, on obtient une dépendance simplifiée

Fq=60qa cosy³10q

La tension de chaîne des charges centrifuges Fc(N) pour les entraînements par chaîne est déterminée par analogie avec les entraînements par courroie, c'est-à-dire

FC \u003d qv 2,

où v- vitesse de la chaîne, m/s.

La force centrifuge agissant sur tout le contour de la chaîne provoque une usure supplémentaire des charnières.

La charge calculée sur les arbres d'entraînement de la chaîne est légèrement supérieure à la force circonférentielle utile due à la tension de la chaîne de la masse. Il est accepté par RmF. Avec une transmission horizontale, on prend Rm = 1,15, avec Rm vertical = 1,05.

Les entraînements par chaîne de tous types sont testés pour leur résistance par les valeurs de la charge de rupture Frazr (voir tableau 12.1) et la tension de la branche la plus chargée F1max, déterminant la valeur conditionnelle du facteur de sécurité

K=Fraz/F1max,

Où F1max \u003d F + Fq + Fc + Fd (pour la définition de Fd, voir § 12.7).

Si la valeur du facteur de sécurité K> 5...6, alors la chaîne est considérée comme satisfaisant aux conditions de résistance statique.

Pendant le fonctionnement de l'entraînement par chaîne, le mouvement de la chaîne est déterminé par le mouvement de la charnière du maillon qui a été engagé en dernier avec le pignon d'entraînement. Chaque maillon guide la chaîne lorsque le pignon tourne d'un pas, puis cède la place au maillon suivant. À cet égard, la vitesse de la chaîne avec une rotation uniforme du pignon n'est pas constante. La vitesse de la chaîne est maximale dans la position du pignon, dans laquelle le rayon du pignon tiré à travers la charnière est perpendiculaire à la branche avant de la chaîne.

Dans une position angulaire arbitraire du pignon, lorsque la charnière principale est tournée par rapport à la perpendiculaire à la branche principale sous un angle, la vitesse longitudinale de la chaîne (Fig. 12.6, a)

V=w1R1 cosun

Où w1- vitesse angulaire constante du pignon d'entraînement ; R1 - le rayon de l'emplacement des charnières de la chaîne (cercle initial) du pignon d'entraînement.

Depuis l'angle un varie de 0 à p/z1, alors la vitesse de la chaîne varie de Vmax à Vmax cos p/z1

Vitesse angulaire instantanée du pignon mené

w2=v/(R2cosb)

où R2 est le rayon du cercle initial du pignon mené ; b- l'angle de rotation de la charnière adjacente à la branche avant de la chaîne (par rapport à la perpendiculaire à cette branche), variant de 0 à p/z2

D'où le rapport de démultiplication instantané

tu=w1/w2=R2/R1cosb/cosun

A partir de cette formule et de la Fig. 12.6, b vous pouvez voir que :

1) le rapport de transmission n'est pas constant ;

2) l'uniformité du mouvement est d'autant plus élevée que le nombre de dents des pignons est élevé, depuis lors parce quea et cosb plus proche de l'unité; l'augmentation du nombre de dents du petit pignon est primordiale;

3) l'uniformité du mouvement peut être sensiblement améliorée si un nombre entier de maillons tient dans la branche principale ; sous cette condition, l'uniformité est d'autant plus grande que le nombre de dents des astres est rapproché ; à z1=z2 u=const.

La variabilité du rapport de démultiplication peut être illustrée par le coefficient de rotation inégale du pignon mené avec une rotation uniforme du pignon d'entraînement.

Par exemple, pour une transmission avec z1=18 et z2=36 e varie entre 1,1...2,1 %. La plus petite valeur correspond à la transmission, dans laquelle la branche principale contient un nombre entier W1 de liens, et la plus grande correspond à la transmission, dans laquelle et W1 + 0,5 liens.

Les charges dynamiques des entraînements par chaîne sont causées par :

a) rapport de démultiplication variable, entraînant des accélérations des masses reliées par des transmissions par chaîne ;

b) frapper les maillons de la chaîne contre les dents des pignons lorsque de nouveaux maillons entrent en prise.

La force d'impact à l'entrée des maillons à l'engagement est estimée à partir de l'égalité de l'énergie cinétique de l'impact du maillon entrant de la chaîne de l'énergie de déformation du système.

La masse réduite de la section de travail de la chaîne est estimée égale à la masse de 1,7 ... 2 maillons. Une lubrification abondante peut réduire considérablement la force d'impact.

Les pertes par frottement dans les entraînements par chaîne sont la somme des pertes : a) par frottement dans les charnières ; b) frottement entre les plaques ; c) frottement entre le pignon et les maillons de la chaîne, et dans les chaînes à rouleaux également entre le rouleau et la douille, lorsque les maillons s'engagent et se désengagent ; d) frottement dans les roulements ; e) perte de projections d'huile.

Les principales sont les pertes par frottement dans les charnières et les supports.

Les pertes dues aux projections d'huile ne sont significatives que lorsque la chaîne est lubrifiée par trempage à la vitesse limite pour ce type de lubrification v = 10...15 m/s.

Les valeurs d'efficacité moyennes pour le transfert de la pleine puissance de conception d'engrenages fabriqués avec assez de précision et bien lubrifiés sont de 0,96 ... 0,98.

Les entraînements par chaîne sont agencés de sorte que la chaîne se déplace dans un plan vertical, et la position en hauteur relative des pignons menant et mené peut être arbitraire. Les emplacements optimaux de transmission par chaîne sont horizontaux et inclinés jusqu'à 45° par rapport à l'horizontale. Les engrenages disposés verticalement nécessitent un réglage plus minutieux de la tension de la chaîne, car son jeu ne fournit pas d'auto-tension; par conséquent, au moins un léger déplacement mutuel des pignons dans la direction horizontale est conseillé.

Les transmissions par chaîne peuvent être à la fois les branches supérieures et inférieures. La branche principale doit être la branche supérieure dans les cas suivants :

a) dans les engrenages à faible entraxe (a<30P при et> 2) et dans des engrenages proches de la verticale, afin d'éviter la capture de dents supplémentaires par la branche menée supérieure affaissée ;

b) dans les engrenages horizontaux avec un grand entraxe (a> 60P) et un petit nombre de dents de pignon pour éviter le contact entre les branches.

Tension de chaîne. Les transmissions à chaîne, en raison de l'allongement inévitable de la chaîne à la suite de l'usure et du froissement au contact des charnières, doivent en règle générale pouvoir réguler sa tension. La précharge est essentielle dans les engrenages verticaux. Dans les engrenages horizontaux et inclinés, l'engagement de la chaîne avec les pignons est assuré par la tension de la propre gravité de la chaîne, mais la flèche détendue de la chaîne doit être optimale dans les limites ci-dessus.

Pour les engrenages avec un angle d'inclinaison allant jusqu'à 45 ° par rapport à l'horizon, l'affaissement f est choisi approximativement égal à 0,02a. Pour les rapports proches de la verticale, f = (0,01 ... 0,015) a.

La tension de la chaîne est ajustée :

a) déplacer l'axe d'une des étoiles ;

b) réglage des astérisques ou des rouleaux.

Il est souhaitable de pouvoir compenser l'allongement de la chaîne dans deux maillons, après quoi deux maillons de la chaîne sont retirés.

Les pignons et galets de réglage doivent, si possible, être installés sur la branche entraînée de la chaîne aux endroits les plus affaissés. S'il est impossible de les installer sur la branche entraînée, ils sont placés sur la branche principale, mais pour réduire les vibrations, ils sont placés à l'intérieur, où ils fonctionnent comme des arrachements. Dans les engrenages avec une chaîne dentée PZ-1, les pignons de commande ne peuvent fonctionner que comme extracteurs et les rouleaux comme tendeurs. Le nombre de dents du pignon de commande est choisi égal au nombre d'un petit pignon de travail ou supérieur. En même temps, il doit y avoir au moins trois maillons de chaîne en prise avec le pignon de réglage. Le mouvement des pignons et des rouleaux de commande dans les transmissions par chaîne est similaire à celui des transmissions par courroie et est effectué par une charge, un ressort ou une vis. La plus courante est la conception de pignon avec un axe excentrique, pressé par un ressort en spirale.

Il est connu d'appliquer avec succès des entraînements par chaîne avec des chaînes à rouleaux de haute qualité dans des carters fermés avec une bonne lubrification avec des axes de pignons fixes sans tendeurs spéciaux.

Carters. Pour assurer la possibilité d'une lubrification abondante continue de la chaîne, la protection contre la pollution, un fonctionnement silencieux et pour assurer la sécurité de fonctionnement, les entraînements par chaîne sont enfermés dans des carters (Fig. 12.7).

Les dimensions internes du carter doivent permettre à la chaîne de se détendre, ainsi que la possibilité d'un entretien pratique de la transmission. Pour surveiller l'état de la chaîne et le niveau d'huile, le carter est équipé d'une fenêtre et d'un indicateur de niveau d'huile.

§ 9. Astérisques

Le profilage des pignons de chaîne à rouleaux est principalement effectué conformément à GOST 591-69, qui fournit des profils résistants à l'usure sans décalage (Fig. 12.8, a) pour les engrenages précis cinématiques et avec décalage pour les autres engrenages (Fig. 12.8, b) Le le profil d'offset se distingue par le fait que la dépression se dessine à partir de deux centres décalés de e=0.03P

Les charnières des maillons de chaîne, qui sont en prise avec le pignon, sont situées sur le cercle primitif du pignon.

Le diamètre du cercle primitif à partir de la considération d'un triangle avec des sommets au centre du pignon et aux centres de deux charnières adjacentes

Dd \u003d P / (sin (180 0 / z))

Diamètre du cercle de cosse

De=P(0.5+ctg (180 0 /z))

Les profils de dents consistent en : a) une cavité délimitée par un rayon r = 0,5025d1 + 0,05 mm, c'est-à-dire légèrement supérieur à la moitié du diamètre du rouleau d1 ; b) un arc délimité par un rayon r1=0,8d1+r ; c) section de transition rectiligne ; d) tête délimitée par le rayon r2 . Le rayon r2 est choisi de sorte que le rouleau de chaîne ne roule pas sur tout le profil de la dent, mais entre en contact en douceur avec la dent du pignon en position de travail au fond de la cavité ou légèrement plus haut. Le profil du pignon permet un engagement avec une chaîne qui a une certaine quantité de pas accru en raison de l'usure. Dans ce cas, les galets de la chaîne sont en contact avec des sections du profil des dents plus éloignées du centre des pignons.

Dans la spécification GOST 591-b9*, le coefficient de hauteur de dent passe de 0,48 avec le rapport du pas au diamètre du rouleau de chaîne Р/d1=1,4...1,5 à 0,565 avec Р/j1= 1,8... 2,0.

Largeur (mm) de la couronne de pignon pour une rangée, deux et trois rangées b1 "0.95Bin-0.15, où Vvn - distance entre les plaques intérieures.

Le rayon Rz de la dent en coupe longitudinale (pour le bon fonctionnement de la chaîne) et la coordonnée h du centre de courbure à partir du cercle des sommets des dents sont Rz=1,7d1 et h=0,8d1.

À une vitesse de chaîne allant jusqu'à 5 m / s, il est permis, selon GOST 592-81, d'utiliser un profil de pignon simplifié, composé d'un creux délimité le long d'un arc, d'une section de travail droite et d'un arrondi le long d'un arc à les sommets. Le profil vous permet de raccourcir le kit d'outils de coupe de pignon.

Le profilage des pignons d'engrenage avec des chaînes à engrenages selon GOST 13576-81 (Fig. 12.9) est beaucoup plus simple, car les profils de travail des dents sont droits.

3 ... 7 dents sont impliquées dans la transmission de la charge utile (en fonction du nombre total de dents du pignon), puis une section de transition avec des dents non chargées suit, et enfin 2 ... 4 dents travaillant avec la face arrière.

Le diamètre du cercle primitif des pignons est déterminé par la même relation que pour les chaînes à rouleaux.

Diamètre du cercle de cosse

De=Pctg (180 0 /z)

Hauteur de dent h2=h1+ e, où h1 - distance entre l'axe central de la plaque et sa base ; e- jeu radial égal à 0,1 R.

Angle de coincement de la chaîne a=60°. Angle de cavité dentaire double 2b=a-j, angle d'affûtage des dents g=30°-j, où j=360°/z.

Les maillons de la chaîne dentée non usée s'engagent avec les dents du pignon par les bords de travail des deux dents. En raison de l'étirement dû à l'usure des charnières, la chaîne est située sur un rayon plus grand et les maillons de la chaîne ne sont en contact avec les dents du pignon que le long d'une face de travail.

La largeur de la couronne dentée des pignons avec la direction interne B = b + 2s, où s est l'épaisseur de la plaque de chaîne.

Les pignons avec un grand nombre de dents d'engrenages à basse vitesse (jusqu'à 3 m / s) en l'absence de charges de choc peuvent être fabriqués à partir de fonte de qualité SCH 20, SCH 30 avec trempe. Dans des conditions d'usure défavorables, par exemple dans les machines agricoles, on utilise de la fonte ductile antifriction et durcie.

Les principaux matériaux pour la fabrication des pignons : aciers moyennement carbonés ou alliés 45, 40X, 50G2, 35KhGSA, 40KhN avec trempe superficielle ou générale à une dureté de 45 ... mm et trempés à NKSe 55...60. Si vous avez besoin d'un fonctionnement silencieux et fluide des engrenages avec puissance R5 £ kW et v £ 8 m / s, il est possible de fabriquer des jantes de pignons en plastique - textolite, polyformaldéhyde, polyamides, ce qui entraîne une réduction du bruit et une durabilité accrue de la chaîne (due à une diminution des charges dynamiques).

En raison de la faible résistance des plastiques, des pignons métal-plastique sont également utilisés.

Les astérisques sont de conception similaire aux roues dentées. En raison du fait que les dents des pignons dans les engrenages à rouleaux ont une largeur relativement petite, les pignons dans les engrenages à rouleaux ont une largeur relativement petite, les pignons sont souvent constitués d'un disque et d'un moyeu reliés par des boulons, des rivets ou une soudure.

Pour faciliter le remplacement après usure, les pignons montés sur les arbres entre les supports, dans les machines à démontage difficile, sont réalisés fendus le long du plan diamétral. Le plan du connecteur passe par la cavité des dents, pour laquelle le nombre de dents du pignon doit être choisi pair.

§ 10. LUBRIFICATION

Pour les transmissions de puissance critiques, si possible, une lubrification continue du carter des types suivants doit être utilisée :

a) en trempant la chaîne dans un bain d'huile, et l'immersion de la chaîne dans l'huile au point le plus profond ne doit pas dépasser la largeur de la plaque ; appliquer jusqu'à une vitesse de chaîne de 10 m/s afin d'éviter une agitation inacceptable de l'huile ;

b) la pulvérisation à l'aide de protubérances ou d'anneaux spéciaux et d'écrans réfléchissants, à travers lesquels l'huile s'écoule sur la chaîne, est utilisée à une vitesse de 6 ... 12 m / s dans les cas où le niveau d'huile dans le bain ne peut pas être augmenté à l'emplacement de la chaîne ;

c) la lubrification par jet de circulation à partir d'une pompe, la méthode la plus avancée, est utilisée pour les engrenages puissants à grande vitesse;

d) centrifugeuse à circulation avec alimentation en huile à travers les canaux dans les arbres et les pignons directement à la chaîne ; utilisé pour les dimensions de transmission exiguës, par exemple dans les véhicules de transport;

e) lubrification par circulation par pulvérisation de gouttelettes d'huile dans un jet d'air sous pression ; utilisé à des vitesses supérieures à 12 m/s.

Dans les engrenages à vitesse moyenne qui n'ont pas de carters étanches, une lubrification inter-charnière en plastique ou goutte à goutte peut être utilisée. La lubrification intra-charnière plastique est effectuée périodiquement, après 120...180 heures, en immergeant la chaîne dans de l'huile chauffée à une température qui assure sa dilution. La graisse est applicable pour des vitesses de chaîne jusqu'à 4 m/s et une lubrification goutte à goutte jusqu'à 6 m/s.

Dans les engrenages avec des chaînes à grand pas, les limites de vitesse pour chaque méthode de lubrification sont quelque peu inférieures.

Avec un fonctionnement périodique et de faibles vitesses de la chaîne, une lubrification périodique avec un graisseur manuel est autorisée (toutes les 6 ... 8 heures). L'huile est fournie à la branche inférieure à l'entrée de l'engagement avec le pignon.

Avec la lubrification manuelle au goutte-à-goutte, ainsi que la lubrification par jet à partir d'une pompe, il faut s'assurer que le lubrifiant est réparti sur toute la largeur de la chaîne et passe entre les plaques pour lubrifier les charnières. Il est préférable de fournir du lubrifiant à la surface interne de la chaîne, d'où, sous l'action de la force centrifuge, il est mieux fourni aux charnières.

Selon la charge, les huiles industrielles I-G-A-46 ... I-G-A-68 sont utilisées pour la lubrification des entraînements par chaîne et à faible charge N-G-A-32.

À l'étranger, ils ont commencé à produire des chaînes pour fonctionner dans des modes légers ne nécessitant pas de lubrification, dont les surfaces de frottement sont recouvertes de matériaux antifriction autolubrifiants.

Actuellement, les motos modernes utilisent des chaînes avec des capuchons de protection sur chaque maillon. Ces motos roulent avec des chaînes ouvertes, qui n'ont absolument pas peur de l'eau ou de la saleté. Classiquement, selon la forme des bagues d'étanchéité, on les appelle « O-rings ». Cette conception de chaîne, qui présente de solides avantages, n'a qu'un seul inconvénient : par rapport aux chaînes conventionnelles, elle présente un frottement accru, ce qui détériore l'efficacité de la transmission dans les "joints" avec les presse-étoupes. Par conséquent, le «joint torique» ne sera pas utilisé dans les motos pour les courses de cross-country et de route (la dynamique y est extrêmement importante, et la durée de vie de la chaîne n'a pas d'importance en raison de la courte durée des courses), ainsi comme sur les véhicules de petite cylindrée.

Cependant, il existe également des chaînes appelées "X-ring" par les créateurs. Dans ceux-ci, les bagues d'étanchéité ne sont plus réalisées sous la forme d'un beignet d'entraînement, mais ont une forme en coupe ressemblant à la lettre «X». Grâce à cette innovation, les pertes par frottement dans les articulations de la chaîne ont été réduites de 75% par rapport au "O-ring".

LITTÉRATURE

1. Pièces de machine : Un manuel pour les étudiants des spécialités d'ingénierie et de mécanique des universités. – 4e éd., révisée. et supplémentaire - M. : Mashinostroenie, 1989. - 496 p.

2. MOTO n° 7/98, S'il vous plaît les bonnes chaînes, c84…85. Ó "Derrière le volant", 1998.

| | |

| § 1. INFORMATIONS GÉNÉRALES | |

| | |

| § 3. PARAMÈTRES PRINCIPAUX DES ENGRENAGES DE CHAÎNE D'ENTRAÎNEMENT | |

| § 4. CRITÈRES DE MANIABILITÉ ET DE CALCUL DES ENGRENAGES À CHAÎNE. MATÉRIAUX DE LA CHAÎNE | |

| § 5. CAPACITÉ PORTANTE ET CALCUL DES ENGRENAGES DE CHAÎNE | |

| § 6. FORCES CONSTANTES DANS LES BRANCHES DE LA CHAÎNE ET CHARGES SUR LES ARBRES | |

| § 7. OSCILLATIONS DE RAPPORT ET CHARGES DYNAMIQUES | |

| § 8. PERTE PAR FROTTEMENT. CONCEPTION DES ENGRENAGES | |

| § 9. Astérisques | |

| § 10. LUBRIFICATION | |

| § 11. CHAÎNES « O-RING » et « X-RING » | |

| LITTÉRATURE |

Ordre de travail

Nos experts vous aideront à rédiger un article avec une vérification obligatoire de l'unicité dans le système anti-plagiat

Soumettre une candidature avec les exigences en ce moment pour connaître le coût et la possibilité d'écrire.

§ 1. INFORMATIONS GÉNÉRALES

L'entraînement par chaîne se compose d'un pignon menant et mené et d'une chaîne qui entoure les pignons et s'engage dans leurs dents. Des entraînements par chaîne avec plusieurs pignons entraînés sont également utilisés. En plus des éléments de base énumérés, les entraînements par chaîne comprennent des tendeurs, des lubrificateurs et des protections.

La chaîne est constituée de maillons reliés par des charnières, qui assurent la mobilité ou la "flexibilité" de la chaîne.

Les transmissions par chaîne peuvent être réalisées dans une large gamme de paramètres.

Les entraînements par chaîne sont largement utilisés dans les véhicules agricoles et de levage et de transport, les équipements de forage pétrolier, les motos, les vélos et les voitures.

En plus des entraînements par chaîne, des dispositifs à chaîne sont utilisés dans l'ingénierie mécanique, c'est-à-dire des entraînements par chaîne avec des corps de travail (poches, racleurs) dans des convoyeurs, des élévateurs, des excavatrices et d'autres machines.

Les avantages des entraînements par chaîne incluent : 1) la possibilité d'utiliser dans une plage importante d'entraxes ; 2) dimensions inférieures à celles des entraînements par courroie ; 3) absence de glissement ; 4) haute efficacité ; 5) petites forces agissant sur les arbres, car il n'y a pas besoin d'une grande tension initiale ; 6) la possibilité de remplacement facile de la chaîne ; 7) la possibilité de transférer le mouvement à plusieurs pignons.

Dans le même temps, les entraînements par chaîne ne sont pas sans inconvénients : 1) ils fonctionnent en l'absence de frottement fluide dans les charnières et, par conséquent, avec leur usure inévitable, qui est importante en cas de mauvaise lubrification et de pénétration de poussière et de saleté ; l'usure des charnières entraîne une augmentation du pas des maillons et de la longueur de la chaîne, ce qui nécessite l'utilisation de tendeurs ; 2) ils nécessitent une plus grande précision d'installation de l'arbre que les entraînements par courroie trapézoïdale et une maintenance plus complexe - lubrification, réglage ; 3) les transmissions nécessitent une installation sur les carters; 4) la vitesse de la chaîne, surtout avec un petit nombre de dents de pignon, n'est pas constante, ce qui provoque des fluctuations du rapport de démultiplication, bien que ces fluctuations soient faibles (voir § 7).

Les chaînes utilisées en génie mécanique, selon la nature du travail qu'elles effectuent, sont divisées en deux groupes : entraînement et traction. Les chaînes sont standardisées, elles sont produites dans des usines spécialisées. La production de chaînes d'entraînement à elle seule en URSS dépasse 80 millions de m par an. Plus de 8 millions de voitures en sont équipées chaque année.

Les chaînes à rouleaux, à manchons et à engrenages sont utilisées comme chaînes d'entraînement. Ils se caractérisent par de petites marches (pour réduire les charges dynamiques) et des charnières résistantes à l'usure (pour assurer la durabilité).

Les principales caractéristiques géométriques des chaînes sont le pas et la largeur, la principale caractéristique de puissance est la charge de rupture, qui est établie empiriquement. Conformément aux normes internationales, les chaînes sont utilisées avec un pas multiple de 25,4 mm (soit ~ 1 pouce)

En URSS, les chaînes à rouleaux et à manchons d'entraînement suivantes sont fabriquées conformément à GOST 13568-75 *:

PRL - précision normale à une rangée de rouleaux;

PR - rouleau de haute précision;

PRD - lien long à rouleaux;

PV - manchon ;

PRI - rouleau à plaques courbes,

ainsi que des chaînes à rouleaux selon GOST 21834-76 * pour les appareils de forage (dans les engrenages à grande vitesse).

Les chaînes à rouleaux sont des chaînes à maillons constitués chacun de deux plaques pressées sur des rouleaux (maillons extérieurs) ou des douilles (maillons intérieurs). Les bagues sont placées sur les rouleaux des liens d'accouplement et forment des charnières. Les maillons extérieurs et intérieurs de la chaîne alternent.

Les douilles, à leur tour, portent des rouleaux qui pénètrent dans les cavités entre les dents sur les pignons et s'engagent avec les pignons. Les rouleaux remplacent le frottement de glissement entre la chaîne et le pignon par un frottement de roulement, ce qui réduit l'usure des dents du pignon. Les plaques sont délimitées par un contour ressemblant au chiffre 8 et rapprochant les plaques de corps d'égale résistance à la traction.

Les rouleaux (axes) des chaînes sont étagés ou lisses.

Les extrémités des galets sont rivetées, les maillons de la chaîne sont donc monoblocs. Les extrémités de la chaîne sont reliées par des maillons de liaison avec les goupilles fixées par des goupilles fendues ou par rivetage. S'il est nécessaire d'utiliser une chaîne avec un nombre impair de maillons, des maillons de transition spéciaux sont utilisés, qui sont cependant plus faibles que les principaux;

on cherche donc habituellement à utiliser des chaînes à nombre pair de maillons.

Aux charges et vitesses élevées, afin d'éviter l'utilisation de chaînes à grandes marches, défavorables aux charges dynamiques, des chaînes à plusieurs rangées sont utilisées. Ils sont constitués des mêmes éléments que ceux à une rangée, seuls leurs cils ont une longueur accrue. Les puissances transmises et les charges de rupture des circuits multilignes sont presque proportionnelles au nombre de lignes.

Les caractéristiques des chaînes à rouleaux de précision accrue PR sont données dans le tableau. 1. Les chaînes à rouleaux de précision normale PRL sont normalisées dans la plage des pas 15,875.. .50,8 et sont conçues pour une charge de rupture de 10 à 30 % inférieure à celle des chaînes de haute précision.

Les chaînes à rouleaux à maillons longs du PRD sont réalisées en deux étapes par rapport aux chaînes à rouleaux conventionnelles. Par conséquent, ils sont plus légers et moins chers que les traditionnels. Il est conseillé de les utiliser à faible vitesse, notamment en génie agricole.

Les chaînes à manchons PV sont de conception similaire aux chaînes à rouleaux, mais n'ont pas de rouleaux, ce qui réduit le coût de la chaîne et réduit les dimensions et le poids avec une zone de projection de charnière accrue. Ces chaînes sont fabriquées avec un pas de seulement 9,525 mm et sont utilisées, en particulier, dans les motos et dans les voitures (entraînement par arbre à cames). Les chaînes présentent des performances suffisantes.

Les chaînes à rouleaux avec plaques PRI incurvées sont assemblées à partir de maillons identiques similaires au maillon de transition (voir Fig. 12.2, e). Du fait que les plaques travaillent en flexion et ont donc une souplesse accrue, ces chaînes sont utilisées pour des charges dynamiques (chocs, retournements fréquents, etc.).

La désignation d'une chaîne à rouleaux ou à manchons indique : le type, le pas, la charge de rupture et le numéro GOST (par exemple, Chaîne PR-25.4-5670 GOST 13568 -75 *). Pour les chaînes multi-rangs, le nombre de rangs est indiqué en début de désignation.

Les chaînes à engrenages (tableau 2) sont des chaînes à maillons provenant d'ensembles de plaques. Chaque plaque a deux dents avec une cavité entre elles pour accueillir la dent du pignon. Les surfaces de travail (extérieures) des dents de ces plateaux (les surfaces de contact avec les pignons sont limitées par des plans et inclinées entre elles d'un angle de coincement a égal à 60°). Avec ces surfaces, chaque maillon repose sur deux dents de pignon. Les dents du pignon ont un profil trapézoïdal.

Les plaques des maillons sont écartées de l'épaisseur d'une ou deux plaques des maillons conjugués.

À l'heure actuelle, les chaînes à joints roulants sont principalement fabriquées, qui sont normalisées (GOST 13552-81 *).

Pour former des charnières, des prismes avec des surfaces de travail cylindriques sont insérés dans les trous des maillons. Les prismes reposent sur des plats. Avec un profilage spécial de l'ouverture de la plaque et des surfaces correspondantes des prismes, il est possible d'obtenir un roulement presque pur dans la charnière. Il existe des données expérimentales et opérationnelles selon lesquelles la ressource des chaînes à engrenages à joints roulants est plusieurs fois supérieure à celle des chaînes à joints coulissants.

Pour empêcher le glissement latéral de la chaîne des pignons, des plaques de guidage sont prévues, qui sont des plaques ordinaires, mais sans évidements pour les dents des pignons. Utilisez des plaques de guidage internes ou latérales. Les plaques de guidage intérieures nécessitent l'usinage de la rainure correspondante sur les pignons. Ils offrent un meilleur guidage à grande vitesse et sont d'une utilité primordiale.

Les avantages des chaînes dentées par rapport aux chaînes à rouleaux sont moins de bruit, une précision cinématique et une vitesse autorisée accrues, ainsi qu'une fiabilité accrue associée à une conception multilames. Cependant, ils sont plus lourds, plus difficiles à fabriquer et plus chers. Par conséquent, leur utilisation est limitée et elles sont remplacées par des chaînes à rouleaux.

Les chaînes de traction sont divisées en trois types principaux: lamellaire mais GOST 588-81 *; pliable selon GOST 589 85; lien rond (résistance normale et accrue), respectivement, selon GOST 2319-81.

Chaînes de feuilles sont utilisés pour déplacer les marchandises sous n'importe quel angle par rapport au plan horizontal dans les machines de transport (convoyeurs, ascenseurs, escaliers mécaniques, etc.). Ils se composent généralement de plaques et d'essieux de forme simple avec ou sans bagues; ils sont caractérisés

de grandes marches, car des plaques latérales sont souvent utilisées pour fixer la bande transporteuse. Les vitesses de ce type de chaînes ne dépassent généralement pas 2...3 M/S.

Lien rond iepi Ils sont principalement utilisés pour suspendre et soulever des charges.

Il existe des chaînes spéciales qui transmettent le mouvement entre les pignons avec des axes mutuellement perpendiculaires. Les galets (axes) de deux maillons adjacents d'une telle chaîne sont perpendiculaires entre eux.

§ 3. PARAMÈTRES PRINCIPAUX DES ENGRENAGES DE CHAÎNE D'ENTRAÎNEMENT

Les puissances de transmission dont les transmissions à chaîne sont utilisées varient de fractions à des centaines de kilowatts, généralement jusqu'à 100 kW en ingénierie générale. Les entraxes des entraînements par chaîne atteignent 8 m.

Les vitesses et la vitesse des pignons sont limitées par l'ampleur de la force d'impact qui se produit entre la dent du pignon et le pivot de la chaîne, l'usure et le bruit des engrenages. Les vitesses de rotation maximales et recommandées des pignons sont indiquées dans le tableau. 3. Les vitesses de chaîne ne dépassent généralement pas 15 m/s, cependant, dans les engrenages avec des chaînes et des pignons de haute qualité, avec des méthodes de lubrification efficaces, elles atteignent 35 m/s.

Vitesse moyenne de la chaîne, m/s,

V=znP/(60*1000)

où z est le nombre de dents du pignon ; P vitesse de sa rotation, min-1 ; R-

Le rapport de démultiplication est déterminé à partir de la condition d'égalité de la vitesse moyenne de la chaîne sur les pignons :

z1n1P=z2n2P

D'où le rapport de démultiplication, entendu comme le rapport des fréquences de rotation des pignons menant et mené,

U=n1/n2=z2/z1,

où n1 et p2- vitesse de rotation des pignons menant et mené, min-1 ; z1 et z2 - le nombre de dents des pignons menant et mené.

Le rapport d'engrenage est limité par les dimensions de l'engrenage, les angles d'enveloppement et le nombre de dents. Habituellement u£7. Dans certains cas, à basse vitesse, si l'espace le permet, u £ 10.

Nombre de dents du pignon. Le nombre minimum de dents de pignon est limité par l'usure des joints, les charges dynamiques et le bruit des engrenages. Plus le nombre de dents du pignon est petit, plus l'usure est importante, car l'angle de rotation du maillon lorsque la chaîne tourne sur et hors du pignon est de 360 ° / z.

Avec une diminution du nombre de dents, la vitesse inégale de la chaîne et la vitesse d'impact de la chaîne sur le pignon augmentent. Le nombre minimum de dents des pignons de chaîne à rouleaux, en fonction du rapport de démultiplication, est choisi selon une dépendance empirique

Z1min=29-2u ³ 13

En fonction de la vitesse, z1min est choisi pour les grandes vitesses z1min=19...23 ; moyenne de 17 à 19, et à faible 13 à 15. Dans les engrenages à chaîne à engrenages, z1min est supérieur de 20 à 30 %.

Au fur et à mesure que la chaîne s'use, ses charnières montent le long du profil de la dent du pignon de la tige vers le haut, ce qui conduit finalement à un désengagement. Dans ce cas, l'augmentation maximale autorisée du pas de chaîne est d'autant plus faible que le nombre de dents du pignon est élevé. Par conséquent, le nombre maximum de dents est limité lors de l'utilisation de chaînes à rouleaux d'une valeur de 100 ... 120 et de dents 120 ... 140.

Il est préférable de choisir un nombre impair de dents de pignon (surtout un petit), ce qui, combiné à un nombre pair de maillons de chaîne, contribue à une usure uniforme. Il est encore plus avantageux, du point de vue de l'usure, de choisir le nombre de dents d'un petit pignon parmi une série de nombres premiers.

Espacement des pignons et longueur de chaîne. L'entraxe minimum amin (mm) est déterminé à partir des conditions :

absence d'interférence (c'est-à-dire intersection) d'étoiles

amin>0.5(De1+De2)

où De1 et De2 - diamètres extérieurs des étoiles ;

de sorte que l'angle d'enroulement de chaîne du petit pignon soit supérieur à 120°, c'est à dire que l'angle d'inclinaison de chaque branche par rapport à l'axe de transmission soit inférieur à 30°. Et puisque sin30°=0.5, alors amin> d2-d1 .

Entraxes optimaux

un \u003d (30 ... 50) R.

Amax=80P

Le nombre requis de maillons de chaîne W est déterminé par l'entraxe présélectionné un, marcher R et le nombre de dents du pignon z1 et z2 :

W=(z1+z2)/2+2a/P+((z2-z1)/2 p ) 2 Pennsylvanie;

la valeur W résultante est arrondie au nombre entier le plus proche (de préférence pair).

Cette formule est dérivée sur analogie avec la formule de la longueur de la ceinture et est approximative. Les deux premiers termes de la formule donnent le nombre de maillons requis en z1=z2, lorsque les branches de la chaîne sont parallèles, le troisième terme tient compte de la pente des branches.

La distance entre les axes des pignons en fonction du nombre de maillons sélectionnés (hors jeu de chaîne) découle de la formule précédente.

La chaîne doit avoir un peu de mou pour éviter une charge de gravité excessive et un faux-rond radial des pignons.

Pour ce faire, l'entraxe est réduit de (0,002 ... 0,004) un.

Le pas de chaîne est considéré comme le paramètre principal d'une transmission de qualité. Les chaînes à grand pas ont une grande capacité de charge, mais permettent des vitesses beaucoup plus faibles, elles fonctionnent avec des charges dynamiques élevées et du bruit. Vous devez choisir une chaîne avec le pas minimum autorisé pour une charge donnée. Habituellement un/80£P£a/25 ; il est possible de réduire le pas des chaînes à engrenages lors de la conception en augmentant sa largeur, et pour les chaînes à rouleaux - en appliquant des chaînes à plusieurs rangées. Les étapes autorisées selon le critère de la vitesse de transmission découlent du tableau. 3.

§ 4. CRITÈRES DE MANIABILITÉ ET DE CALCUL DES ENGRENAGES À CHAÎNE. MATÉRIAUX DE LA CHAÎNE

Les entraînements par chaîne échouent pour les raisons suivantes : 1. Usure des charnières, entraînant un allongement de la chaîne et une violation de son engagement avec les pignons (le principal critère de performance pour la plupart des engrenages).

2. La rupture par fatigue des plaques à oreilles est le principal critère pour les chaînes à rouleaux à grande vitesse fonctionnant dans des carters fermés bien lubrifiés.

3. La rotation des rouleaux et des bagues dans les plaques aux endroits de pressage est une cause fréquente de défaillance des chaînes, associée à une fabrication de qualité insuffisante.

4. Écaillage et destruction des rouleaux.

5. Atteindre l'affaissement maximal d'une branche de ralenti est l'un des critères pour les engrenages à entraxe non régulé, fonctionnant en l'absence de tendeurs et de dimensions exiguës.

6. Usure des dents du pignon.

Conformément aux raisons ci-dessus de la défaillance des engrenages à chaîne, on peut en conclure que la durée de vie de l'engrenage est le plus souvent limitée par la durabilité de la chaîne.

La durabilité de la chaîne dépend principalement de la résistance à l'usure des charnières.

Le matériau et le traitement thermique des chaînes sont essentiels à leur durabilité.

Les plaques sont en aciers moyennement carbonés ou alliés trempés: 45, 50, 40X, 40XN, ZOHNZA avec une dureté principalement de 40 ... 50HRCe; plaques de chaîne dentées - principalement en acier 50. Les plaques courbes sont généralement fabriquées à partir d'aciers alliés. Les plaques, selon le but de la chaîne, sont durcies à une dureté de 40.-.50 HRC. Les pièces de charnière - galets, douilles et prismes - sont principalement en aciers cémentés 15, 20, 15X, 20X, 12XNZ, 20XIZA, 20X2H4A, ZOHNZA et sont trempées à 55.-.65 HRCe. En raison des exigences élevées imposées aux entraînements par chaîne modernes, il est conseillé d'utiliser des aciers alliés. L'utilisation de la cyanuration gazeuse des surfaces de travail des charnières est efficace. Une augmentation multiple de la durée de vie des chaînes peut être obtenue par chromage par diffusion des charnières. La résistance à la fatigue des plaques de chaîne à rouleaux est considérablement augmentée en sertissant les bords des trous. Le grenaillage est également efficace.

Dans les charnières des chaînes à rouleaux, les plastiques commencent à être utilisés pour travailler sans lubrifiant ou avec sa faible réserve.

La ressource des entraînements par chaîne dans les machines fixes devrait être de 10 à 15 000 heures de travail.

§ 5. CAPACITÉ PORTANTE ET CALCUL DES ENGRENAGES DE CHAÎNE

Conformément au critère principal de performance des engrenages de valeur, la résistance à l'usure des charnières du prix, la capacité portante des entraînements par chaîne peut être déterminée en fonction de l'état, mais à laquelle la pression dans les charnières ne doit pas dépasser la valeur autorisée valeur dans ces conditions de fonctionnement.

Dans les calculs d'engrenages précieux, en particulier, en tenant compte des conditions de fonctionnement associées à l'amplitude de la trajectoire de frottement, il est pratique d'utiliser la relation de loi de puissance la plus simple entre la pression R et par frottement PM=C, où DE dans ces conditions limitées peut être considérée comme une valeur constante. Indice t dépend de la nature du frottement; engrenages avec une bonne lubrification pendant le fonctionnement normal t environ 3 (dans des conditions de mauvaise lubrification t va de 1 à 2).

Force utile admissible qu'une chaîne à articulation coulissante peut transmettre,

F=[p]oA/Ke ;

ici [R] o - pression admissible, MPa, dans les charnières pour des conditions de fonctionnement moyennes (tableau 12.4); UN- projection de la surface d'appui de la charnière, mm2, égale pour les prix du galet et du manchon dBin |, ; Ke - coefficient de fonctionnement.

Coefficient de fonctionnement Ke, peut être représenté comme un produit de coefficients partiels :

Ke \u003d KdKaKnKregKcmKrezhKt.

Le coefficient Kd tient compte du dynamisme de la charge ; à charge tranquille Kd=1; sous charge avec chocs 1.2. ..1.5 ; à fort impact 1.8. Le coefficient Ka tient compte de la longueur de la chaîne (entraxe) ; il est évident que plus la chaîne est longue, moins souvent, ceteris paribus, chaque maillon s'enclenche avec le pignon et moins il y a d'usure dans les charnières ; quand a=(30...50)P prendre Ka=1 ; à<25Р Ka=-1.25, avec a=(60... 80) R Ka=0,9. Le coefficient Kn tient compte de l'inclinaison de la transmission sur l'horizon ; plus l'inclinaison de la transmission vers l'horizon est grande, plus l'usure totale admissible de la chaîne est faible; lorsque la ligne des centres des pignons est inclinée à un angle jusqu'à 45° par rapport à l'horizon Kn= une; lorsqu'il est incliné à un angle y supérieur à 45° Kn=0,15Öy. Coefficient Craig prend en compte le réglage des vitesses ; pour les engrenages avec réglage de la position de l'axe d'un des pignons Kreg=1 ; pour les engrenages avec étoiles de traction ou galets presseurs Kreg=1,1 ; pour les engrenages avec axes de pignons non réglables Creg=1,25. Le coefficient Kcm tient compte de la nature de la lubrification ; avec graissage continu dans un carter d'huile ou à partir d'une pompe Kcm = 0,8, avec graissage régulier goutte à goutte ou entre charnières Kcm = 1, avec graissage périodique 1,5. Coefficient Krej .

prend en compte le mode de transmission ; au travail en une équipe Krezh=1. Le coefficient Kt tient compte de la température ambiante, à -25°

Lors de l'évaluation de la valeur du facteur d'exploitation Ke il est nécessaire de prendre au moins provisoirement en compte la nature stochastique (aléatoire) d'un certain nombre de paramètres qui l'influencent.

Si, selon le calcul, la valeur du coefficient Ke>2...3, il est alors nécessaire de prendre des mesures constructives pour améliorer le fonctionnement de la transmission.

Les chaînes d'entraînement sont conçues sur la base d'une similitude géométrique, de sorte que la zone de projection de la surface d'appui de la charnière pour chaque gamme de tailles de chaînes peut être représentée comme MAIS =cf 2 , où Avec - coefficient de proportionnalité, s "0,25 pour les chaînes à une rangée, sauf pour les chaînes qui ne sont pas incluses dans la gamme de taille régulière : PR-8-460 ; PR-12.7-400-1 et PR. 12.7-900-2 (voir Tableau 12.1).

Force admissible chaîne F avec rangées mp

F= cp 2 [p]o mp/Ke,

où tr- coefficient de rang de chaîne, tenant compte de la répartition inégale de la charge sur les rangs :

zp=1 . . . . 2 3

tp,=1 .... 1,7 2,5

Couple admissible (N*m) sur le petit pignon

T1=Fd1/2*10 3 =FPz1/2 p 10 3

D'où le pas de chaîne

P=18,5 3 Ö T1Ke/(cz1mp[p]o).

Valeur approximative d'un pas d'une chaîne à une rangée (mm)

P=(12.8…13.5) 3 Ö T1/z1

où le coefficient est de 12,8 - pour les circuits PR et le coefficient de 13,5 - pour les circuits PRL, T\- moment, N * m.

La sélection des entraînements par chaîne s'effectue dans l'ordre suivant. Déterminez ou sélectionnez d'abord le nombre de dents du petit pignon et vérifiez le nombre de dents du grand. Ensuite, ils sont réglés par étapes en chaîne, en tenant compte de la vitesse de rotation du petit pignon selon le tableau. 12.3 ou déterminer au préalable le pas selon l'une des formules ci-dessus, notamment en fixant la valeur approximative Ke.

Ensuite, dans l'ordre du calcul de vérification, le moment sur le petit pignon que la chaîne peut transmettre est déterminé et comparé à celui donné. Habituellement, ces calculs sont effectués avec plusieurs combinaisons de paramètres proches de l'optimum et la meilleure option est choisie.

La durabilité des circuits est évaluée de la manière la plus réaliste par la méthode de similarité basée sur la ressource de transmission établie à partir de l'expérience d'exploitation ou des tests, qui est prise comme référence. Cette ressource, selon I. I. Ivashkov, est multipliée par le rapport des facteurs de correction ajustés pour les transmissions de référence et calculées.

Facteurs de correction :

selon la dureté des charnières lors du travail avec lubrification et contamination par des abrasifs: surfaces sans traitement thermique 2, avec durcissement en masse 1, avec cémentation 0,65;

pression dans les articulations (r / r "o), où avec lubrification continue x= 1,5...2,5, avec lubrification périodique sans contamination par des abrasifs x=1, de même avec une contamination par des abrasifs pendant le durcissement en masse x=0,6 ;

selon les conditions de fonctionnement avec lubrification à l'huile : sans contamination abrasive 1, dans un environnement abrasif 10 ... 100 ;

par la nature de la lubrification : périodique irrégulière 0,3. normal 0,1, bain d'huile 0,06, etc.

Les chaînes dentées à joints roulants sont sélectionnées selon des données propriétaires ou des dépendances semi-empiriques du critère de résistance à l'usure.

Lors de la détermination du facteur de fonctionnement Ke il est permis de se limiter à la prise en compte du coefficient de l'angle d'inclinaison Kn et à et> 10 m/s coefficient d'influence centrifuge Кv=1+1.1*10 -3 v 2

§ 6. FORCES CONSTANTES DANS LES BRANCHES DE LA CHAÎNE ET CHARGES SUR LES ARBRES

La branche menante de la chaîne subit en fonctionnement une charge constante F1, constituée d'une force utile F et de la tension de la branche entraînée F2 :

La tension de la branche entraînée avec une marge connue est généralement prise

F2=Fq+Fc

où Fq - tension due à la gravité; Fö - tension due à l'action des charges centrifuges sur les maillons de la chaîne.

La tension Fq(N) est déterminée approximativement, comme pour un fil inextensible absolument souple :

Fq=ql 2 /(8f)g cos y

où q - poids d'un mètre de chaîne, kg; l - distance entre les points de suspension de la chaîne, m; f - affaissement, m; g - accélération en chute libre, m/s2 ; y - l'angle d'inclinaison par rapport à l'horizon de la ligne reliant les points de suspension de la chaîne, qui est approximativement pris égal à l'angle d'inclinaison de la transmission.

En prenant l égal à l'entraxe un et f=0.02a, on obtient une dépendance simplifiée

Fq=60qa cosy³10q

La tension de chaîne des charges centrifuges Fc(N) pour les entraînements par chaîne est déterminée par analogie avec les entraînements par courroie, c'est-à-dire

Fö=qv 2 ,

où v- vitesse de la chaîne, m/s.

La force centrifuge agissant sur tout le contour de la chaîne provoque une usure supplémentaire des charnières.

La charge calculée sur les arbres d'entraînement de la chaîne est légèrement supérieure à la force circonférentielle utile due à la tension de la chaîne de la masse. Il est accepté par RmF. Avec une transmission horizontale, on prend Rm = 1,15, avec Rm vertical = 1,05.

Les entraînements par chaîne de tous types sont testés pour leur résistance par les valeurs de la charge de rupture Frazr (voir tableau 12.1) et la tension de la branche la plus chargée F1max, déterminant la valeur conditionnelle du facteur de sécurité

K=Fraz/F1max,

Où F1max \u003d F + Fq + Fc + Fd (pour la définition de Fd, voir § 12.7).

Si la valeur du facteur de sécurité K> 5...6, alors la chaîne est considérée comme satisfaisant aux conditions de résistance statique.

§ 7. OSCILLATIONS DE RAPPORT ET CHARGES DYNAMIQUES

Pendant le fonctionnement de l'entraînement par chaîne, le mouvement de la chaîne est déterminé par le mouvement de la charnière du maillon qui a été engagé en dernier avec le pignon d'entraînement. Chaque maillon guide la chaîne lorsque le pignon tourne d'un pas, puis cède la place au maillon suivant. À cet égard, la vitesse de la chaîne avec une rotation uniforme du pignon n'est pas constante. La vitesse de la chaîne est maximale dans la position du pignon, dans laquelle le rayon du pignon tiré à travers la charnière est perpendiculaire à la branche avant de la chaîne.

Dans une position angulaire arbitraire du pignon, lorsque la charnière principale est tournée par rapport à la perpendiculaire à la branche principale sous un angle, la vitesse longitudinale de la chaîne (Fig. 12.6, a)

V= w cos 1R1 un

Où w 1 - vitesse angulaire constante du pignon d'entraînement ; R1 - le rayon de l'emplacement des charnières de la chaîne (cercle initial) du pignon d'entraînement.

Depuis l'angle un varie de 0 à p/z1, alors la vitesse de la chaîne varie de Vmax à Vmax cos p/z1

Vitesse angulaire instantanée du pignon mené

w 2=v/(R2cos b )

où R2 est le rayon du cercle initial du pignon mené ; b- l'angle de rotation de la charnière adjacente à la branche avant de la chaîne (par rapport à la perpendiculaire à cette branche), variant de 0 à p/z2

D'où le rapport de démultiplication instantané

tu= w 1/ w 2=R2/R1 cos b / cos un

A partir de cette formule et de la Fig. 12.6, b vous pouvez voir que :

1) le rapport de transmission n'est pas constant ;

2) l'uniformité du mouvement est d'autant plus élevée que le nombre de dents des pignons est élevé, depuis lors parce que un et cos b plus proche de l'unité; l'augmentation du nombre de dents du petit pignon est primordiale;

3) l'uniformité du mouvement peut être sensiblement améliorée si un nombre entier de maillons tient dans la branche principale ; sous cette condition, l'uniformité est d'autant plus grande que le nombre de dents des astres est rapproché ; à z1=z2 u=const.

La variabilité du rapport de démultiplication peut être illustrée par le coefficient de rotation inégale du pignon mené avec une rotation uniforme du pignon d'entraînement.

Par exemple, pour une transmission avec z1=18 et z2=36 e varie entre 1,1...2,1 %. La plus petite valeur correspond à la transmission, dans laquelle la branche principale contient un nombre entier W1 de liens, et la plus grande correspond à la transmission, dans laquelle et W1 + 0,5 liens.

Les charges dynamiques des entraînements par chaîne sont causées par :

a) rapport de démultiplication variable, entraînant des accélérations des masses reliées par des transmissions par chaîne ;

b) frapper les maillons de la chaîne contre les dents des pignons lorsque de nouveaux maillons entrent en prise.