ЦЕНТРАЛЬНОЕ БЮРО НОРМАТИВОВ ПО ТРУДУ ПРИ НАУЧНО-ИССЛЕДОВАТЕЛЬСКОМ ИНСТИТУТЕ ТРУДА

ГОСУДАРСТВЕННОГО КОМИТЕТА СОВЕТА МИНИСТРОВ СССР ПО ВОПРОСАМ ТРУДА И ЗАРАБОТНОЙ ПЛАТЫ

Выпуск III

НОРМАЛИЗОВАННЫЕ КРЕПЕЖНЫЕ ДЕТАЛИ

Москва - 1975

ЦЕНТРАЛЬНОЕ БЮРО НОРМАТИВОВ ПО ТРУДУ ПРИ НАУЧНО-ИССЛЕДОВАТЕЛЬСКОМ ИНСТИТУТЕ ТРУДА ГОСУДАРСТВЕННОГО КОМИТЕТА СОВЕТА МИНИСТРОВ СССР ПО ВОПРОСАМ ТРУДА И ЗАРАБОТНОЙ ПЛАТЫ

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ ТИПОВЫЕ НОРМЫ ВРЕМЕНИ на станочную обработку деталей машин

Выпуск 111 НОРМАЛИЗОВАННЫЕ КРЕПЕЖНЫЕ ДЕТАЛИ

Общемашиностроительные типовые нормы времени на станочную обработку деталей машин. Выпуск III. Нормализованные крепежные детали

Типовые нормы предназначены для нормировщиков, технологов и других инженерно-технических работников, занятых разработкой технически обоснованных норм по обработке нормализованных крепежных деталей в условиях неспециализированных металлообрабатывающих цехов (участков) предприятий.

Типовые нормы времени одобрены и рекомендованы для применения на предприятиях секцией Экспертно-методического совета ЦБНТ и утверждены Государственным комитетом Совета Министров СССР по вопросам труда и заработной платы (постановление № 208 от 15 августа 1972 г.) и согласованы с ВЦСПС.

Сборник разработан Центральным бюро нормативов по труду при участии предприятий и нормативных организаций различных машиностроителе ых министерств.

Настоящие типовые нормы являются переработанным и дополненным изданием ранее выпущенных норм и вводятся взамен сборника издания 1964-1965 гг.

Сборник соответствует изданию 1975 г.

Все замечания и предложения по настоящему сборнику просим направлять по адресу: 103112, Москва, КЛ2, пл. Куйбышева, 1, ЦБНТ.

© Научно-исследовательский институт труда Государственного комитета Совета Министров СССР по вопросам труда и заработной платы (НИИ труда), 1975

ОБЩАЯ ЧАСТЬ

Настоящие типовые нормы времени рекомендуются для нормирования станочных работ при изготовлении нормализованных крепежных дс-талей машин в неспециализированных цехах машиностроительных предприятий, выполняемых на токарных, токарно-револьверных, сверлильных, шлифовальных и других станках для условий мелкосерийного и серийного производства и на токарных одношпиндельных автоматах - для серийного «и крупносерийного характера производства.

При разработке настоящего сборника принятая номенклатура деталей приведена в соответствие с требованиями вновь выпущенных и пересмотренных ГОСТов.

При пересмотре типовых норм времени издания 1964 г. сборник значительно расширен. Дополнительно даны нормы времени на обработку крепежных деталей на одношпиндельных токарных автоматах. Сборник дополнен картами на накатку и калибровку резьбы, шлифование гладких поверхностей, обработку штифтов и др.

В основу разработки типовых норм времени положены следующие материалы:

1. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. М., «Машиностроение», 1967.

2. Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного при работе на металлорежущих станках (мелкосерийное и единичное производство). М., НИИ труда, 1968.

3. Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ (серийное производство). М., НИИ труда, 1968.

4. Общемашиностроительные нормативы времени и режимов резания на тохарно-автоматные работы (массовое, крупносерийное и серийное производство). М., «Машиностроение», 1971.

При разработке типовых норм времени наряду.с вышеуказанными общемашиноетроительнымн нормативами были использованы:

1. ГОСТы на крепежные детали (перечень деталей см. на стр. 20).

2. Технологические процессы, режимы резания, применяемые на предприятиях и хронометражные наблюдения в производственных условиях за затратами времени на станочную об(р«аботку крепежных деталей.

3. Отраслевые и местные нормы времени на изготовление крепежных деталей.

4. Паспортные данные на оборудование.

Ъ. Результаты анализа трудовых процессов, изучения рациональных методов труда н организации рабочего места.

Нормы времени в сборнике даны в минутах. Пределы числовых показателей (длина, диаметр и т. д.), для которых указано «до» следует понимать включительно.

Сборник типовых норм времени состоит из следующих разделов:

Общая часть;

Характеристика применяемого оборудования и технология работы;

Организация труда;

Нормативная часть;

Приложения.

Типовые нормы времени на станочную обработку крепежных деталей представляют собой законченный вид укрупнения, когда для каждой операции приводятся нормы штучного и подготовительно-заключительного времени.

Для удобства пользования сборником в картах типовых норм дано время на полную обработку деталей, а также выделены отдельные варианты обработки.

Типовые нормы времени на операцию включают:

а) основное (технологическое) время;

Б) вспомогательное время на установку и снятие детали;

в) вспоимогательное время, связанное с переходом;

г) -время на обслуживание рабочего места, отдых и личные йы^об-носъи (в пределах от 5 до 10% к оперативному времени в зависимости от вида работ).

В состав неполного штучного времени входят те же составляющие, за исключением вспомогательного времени на установку и снятие.

Подготовительно-заключительное время в сборнике дано применительно к типам станков (харта 62). Это время, устанавливаемое на партию обрабатываемых деталей, предусматривает следующий состав работы:

1. Получение наряда и технической документации.

2. Ознакомление с работой, чертежами и получение инструктажа от мастера.

3. Получение инструмента и приспособлений, подготовка рабочего места, наладка оборудования, инструмента и приспособлений.

4. Снятие инструментов и приспособлений по окончании обработки партии деталей, сдача их.

5. Частичная переналадка оборудования в процессе выполнения работы.

Типовые нормы времени рассчитаны на организационно-технические условия, соответствующие принятому типу производства. Размер партии деталей, принятой за единицу, и поправочные коэффициенты на измененные условия работы даны после карт штучного времени по видам станков.

Для одношпиндельных токарных автоматов партия деталей принята более 500 шт.

Если на станке систематически выполняются однотипные операции по

4

обработке конструктивно-сходных деталей, штучное время, приведенное в данных типовых нормах, должно быть скорректкрованко на коэффициент /(«0,70.

Типовые нормы времени рассчитаны для дополнения работ при одностаночном обслуживании. В случае многостаночного обслуживания следует типовые нормы применять с коэффициентами:

Принятый в типовых нормах уровень производительности труда учитывает опыт работы механических цехов машиностроительных предприятий.

В тех случаях, когда действующие на предприятии нормы времени меньше типовых норм, увеличивать эти, более прогрессивные нормы времени, не следует.

С введением в действие данных типовых норм сборник издания 1964 г. или 1966 г. отменяется.

При установлении на предприятиях норм времени на основе типовых норм времени настоящего сборника тарификация работ должна производиться по Единому тарифно-квалификационному справочнику работ и профессий рабочих, выпуск 2, утвержденному постановлением Государственного комитета Совета Министров СССР по вопросам труда и заработной платы и ВЦСПС № 22 от 21 января 1969 г. с учетом последующих дополнений н изменений к нему.

Несоответствие квалификации рабочего установленному разряду работы не может служить основанием для каких-либо изменений норм времени в сборнике.

Характеристика применяемого оборудования и технология

работы

Технические характеристики станков-представителей, паспортные данные, которые учитывались при выборе режимов резания, представлены в нижеприведенной таблице.

Технической и технологической характеристикой вышеуказанных моделей станков является то, что они имеют полный набор подач, чисел оборотов и достаточную мощность.

|

Тип станка |

Параметры |

Мощность ■ к*т |

Пределы скоростей главного движения в об/мин |

Пределы падая в мм/об |

|||

|

Фрезерный |

5очая поверхность сто-а |

Продольная Поперечная Вертикальная |

|||||

|

продольный поперечный вертикальный |

|||||||

|

Смолильный |

Наибольший диаметр сверления | ||||||

|

Круглошлнфс-эальный |

Наибольший диаметр шлифования Наибольшая длина шлифования |

обрабатываемого изделия 30-235 |

Скорости перемещена* стола в м/мин 200 - 6000 Поперечная подача шлифозальной бабки за один ход 0.01-0.02; 0.03-0,01 |

||||

Продолжение

|

Тип стаяк» |

Параметры |

Пределы скоростей главного движения в об! мим |

Пределы подач в мм/об |

||||

|

Бесцеитрово-шлнфо-вальмый станок |

Диаметр шлифуемого изделия |

наибольший наименьший | |||||

|

длина шлифуемого изделия |

|||||||

|

Резьбонарезной полуавтомат с вращающейся головкой |(Болторезный) | |||||||

|

Резьбонакзтной станок с круглыми роликам А |

Наибольший диаметр нарезаемой резьбы | ||||||

|

Одношпиндельный токарный га томат |

Наибольший диаметр обработки |

1150 - 7800 800-7670 550-3200 | |||||

Типовые нормы времени рассчитаны на следующие технологи чеох не условия:

Л. Штучное время в картах установлено на обработку деталей из конструкционных углеродистых сталей а*»60-76 кг/мм 2 . При обработке деталей инструментом из быстрорежущей стали предусмотрены коэффициенты в зависимости от марки обрабатываемого материала. При обработке деталей с применением твердосплавного инструмента поправочные коэффициенты даны в зависимости от прочности обрабатываемого материала.

В. Заготовка, принятая для расчета штучного времени при обработке деталей на токарных и токарно-револьверных станках, для деталей диаметром до 20 мм - пруток длиной 1000 мм, для деталей диаметром свыше 20 мм - отдельная заготовка из проката, штамповка или поковка. При обработке деталей на одношпиндельных токарных автоматах в качестве заготовки принят пруток длиной 3000 мм.

3. Установка деталей производится в универсальных приспособлениях.

4. Технологические режимы рабрты на токарных и токарно-револьверных станках для резцов рассчитаны на применение твердосплавного инструмента. Все остальные виды механической обработки (кроме шлифования. и накатки резьбЫ) выполняются режущим инструментом из быстрорежущей стали. Для автоматной обработки нормы рассчитаны также с условием применения инструмента из быстрорежущей стали.

6. Типовые нормы на обработку болтов, винтов и гаек на токарных и револьверных станках раосчитаны на нарезание резьбы 3-го класса точности. В случае нарезания резьбы 2-го класса к {иловым нормам применяется поправочный коэффициент /(«U,2.

<6. В случае изготовления детали ко отдельной заготовки, штамповки или поковки время на отрезку не учитывалось.

7. Нормы времени на шлифовку рассчитаны исходя из условия съема припуска 0/1 мм на сторону.

8. В нормах штучного времени учтена центровка болтов и винтсв для обработки их с лоджатием центром задней бабки при соотношении длины детали к диаметру 8-<10 и рассверливание отверстий в гайках, начиная с диаметра резьбы 30 мм.

9. При нарезании резьбы на токарных и револьверных станках в нормах штучного времени учтено применение метчиков и плашек для диаметров до 20 мм и резцов - для диаметров свыше 20 мм.

Организация труда

При рациональной организации труда рабочее место должно быть оснащено в соответствии с требованиями производственного процесса и условиями выполнения работы с соблюдением правил санитарии и гигиены и техники безопасности.

Расположение оборудования на рабочем месте, инвентаря, производственной мебели, тары, стеллажей для заготовок и готовой продукции планируется с таким расчетом, чтобы не создавалось стесненных условий работы, лишних затрат.времени на хождение и поиски.

Оснащение рабочего места должно быть достаточным и правильным. Требуемая освещенность определяется характером выподинемой работы и действующими санитарными нормами.

При естественном и искуоственном освещении рекомендуется так размещать рабочие места, чтобы свет падал слева или опереди. При наличии местного освещения свет не должен слепить глаза, тень не должна падать на обрабатываемую деталь.

Внешнее оформление рабочих мест и производственных помещений должно соответствовать требованиям технической эстетики.

Количество инструмента и приспособлений на рабочем месте должно быть ".минимально необходимым, обеспечивающим бесперебойную работу в течение смены с наименьшими затратами времени на получение и замену их.

Инструменты н приспособления должны располагаться на рабочем месте в определенном порядке, удобном для пользования.

Уборка стружки и отходов на рабочем месте осуществляется производственным,и рабочими, от рабочих мест - уборщиками цеховых производственных помещений.

Количество обрабатываемых деталей, заготовок на рабочем месте определяется системой организации производства и должно обеспечивать непрерывную работу в течение смены.

На рабочем месте имеется инструкционно-эксплуатационная карта для выбора рожимо-в резания по типу, разработанному Невским машино-cTpoH\v..oHWM заводом им. В. И. Ленина или ПКТИмаш (см. приложение 2).

Ниже привешены некоторые схемы организации рабочих мест станочников с.учетом требований, предъявляемых к организации рабочих уест.

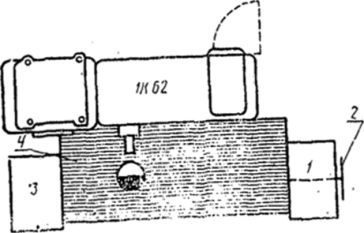

Схема организации рабочего места токаря

/ - тумбочка инструментальная; 2 - планшет для подвешивания чертежей; 3 - столик приемный; 4 - решетка для ног

Рабочее место токаря оснащается инструментальной тумбочкой для двухсменной работы (см. рис. 7), о каждом отдалении которой хранится постоянный набор инструментов и средств по.уходу за оборудованием, а также приемным столом (см. рис. 8).

1 - тумбочка инструментальная; 2 - планшет для подвешивания чертежей обрабатываемых деталей; 3 -решетка для ног; 4 - столик приемный; 5 - стеллаж для горизонтального хранения прутков

Рабочее место револьверщика оснащается установленной справа от него инструментальной тумбочкой для двухсменной работы (<см. рис. 7), приемным столиком (ом. рис. 8), установленным слева.

На верхней яолке приемного столика устанавливается тара для готовых деталей; на нижней полке могут храниться приндлежности к станку. Если (револьверный станок предназначен для прутковой и патронной обработки, то стелляжируемая тара с заготовками размещается на свободном месте за инструментальной тумбочкой. У револьверных станков, предназначенных только для патронной обработки, на приемном столике, устанавливаются две тары (для заготовок и для готовых деталей); а запас заготовок в стелл а жируемой таре размещается справа от рабочего за инструментальной тумбочкой.

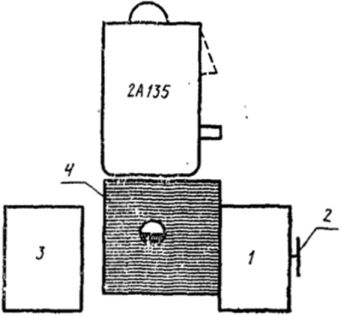

Рабочее место сверловщика оснащается установленной оправа от него инструментальной тумбочкой для двухсменной работы (см. рис. 7), в каждом отделении которой находится постоянный набор инструмента, и приемным столиком (см. рис. 8), размещаемым слева. На нижней полке приемного столика хранятся небольшие приспособления.

Схема организации рабочего места револьверщика

Схема организации рабочего места сверловщика, работающего на вертикально-сверлильном станке

1 - тумбочка инстументаль. пая; 2-планшет для подвешивания чертежей обрабатываемых деталей; 3 -столик приемный; 4 решетка для ног

Необходимый для непосредственной работы набор инструмента рабочий раокладьввает на верхней полке тумбочки.

Схема организации рабочего места фрезеровщика

/ - тумбочка инструментальная; 2-. плаотшеТ для подвешивания чертежей обрабатываемых деталей; 3 - столик приемный; 4 - решетка для ног; 5-стеллаж для приспособлений и принадлежностей; 6 - стеллаж для оправок и борштанг

Рабочее место фрезеровщика оснащается инструментальной тумбочкой для двухсменной работы (ом. рис. 7), в каждом отделении которой хранился постоянный набор инструментария.

Тумбочка устанавливается справа от рабочего, а слева размещается приемный столик (см. рис. 8) для двух тар. Приспособления и принадлежности к станку размещаются на стеллаже с вьадвижной платформой (см. рис. 9), установленной позади станка.

При увеличенном запасе деталей, предназначенных для обработки, их размещают в стеллажируемой таре или на поддонах с задней стороны станка.

Схема организации рабочего места шлифовщика

1 - столик приемный с инструментальными ящиками; 2--столик приемный передвижной; 3-планшет для подвешивания чертежей обрабатываемых деталей; 4-балансировочное приспособление на группу станков

При работе с абразивным инструментом правилами техники безопасности и производственной.санитарии не допускается длительное хранение его на рабочем месте, поэтому в постоянный набор инструмента шлифовщика входят только станкопринадлежности и универсальный измерительный инструмент.

Исходя из этого рабочее место шлифовщика оонащается не инструментальной тумбочкой, а приемным столиком с инструментальными ящиками (количество ящиков определяется в каждом конкретном.случае), в которых хранится набор инструментария (см. рис. 10).

Для удобства рабочее место шлифовщика оснащено передвижным приемным столиком (см. рис. Ill), на котором размещается необходимый для работы инструмент.

Схема планировки участка автоматной обработки

/ - тохарный одношпинделыный автомат 1А)Ш8; 2 -токарный одно-шпикдельный автомат 1А124; 3 - столик приемный; 4 - "приемный столик с инструментальными ящиками; 5-стеллаж для горизЬн-тального хранения прутков; 6 - шкаф наладчика

Характерным для автоматных участков является многостаночное об-служивание и наладка оборудования наладчиком. Поэтому на автомат-пых участках оснащается не отдельное рабочее место, а участок в целом. Описываемый участок оснащен шкафом наладчика (см. рис. 12), приемными столиками (см. рис. 8, 10) и стеллажами для хранения прутков (см. рис. 10).

Приемные столики предназначаются для размещения на них тары с готовыми деталями и непосредственно необходимого в работе измерительного инструмента (калибров, шаблонов и т. д.). Тара с готовыми деталями передается на рабочее место ОТК, при помощи юраи-балки. Количество прутков, необходимое рабочему на смену, подается к станку до начала смены. Прутки размещаются на стеллажах, составленных из соединенных между собой двух или трех секций. Местоположение стеллажей определяется конструкцией оборудования и удобством заправки прутков в станок.

Один из приемных столиков у группы станков, обслуживаемых одним рабочим, имеет инструментальные ящики, в которых рабочий хранит необходимый инструментарий.

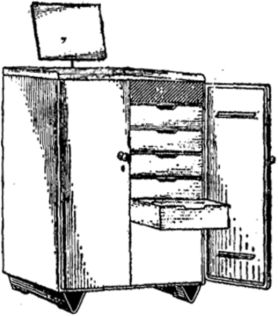

Оргоснастка рабочих мест

Тумбочка предназначена для хранения необходимого инструментария на рабочих местах станочников, документации и средств по уходу за оборудованием.

Каждое отделение тумбочки закрывается дверцей и закрепляется за одним рабочим. В отделениях имеются ящики для инструмента и полки для хранения документации, неболлдцих принадлежностей и приспособлений, масленки, обтирочных материалов и др.

Верхняя полка тумбочки может быть покрыта пластиком. Съемный планшет для крепления чертежей и технологического процесса, наготовленный из декоративного древесно-слоистого пластика, закрепляется в кронштейнах.

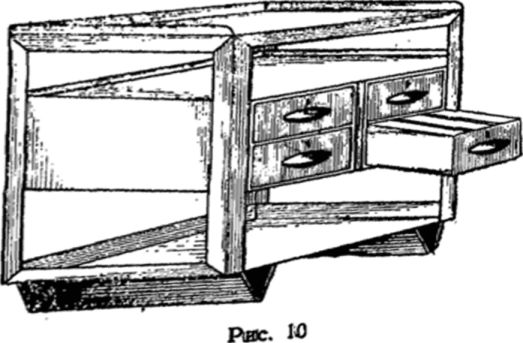

Столик приемный

На верхней полке столика размещена тара с обрабатываемыми деталями или сами детали. При необходимости на нижней полке могут храниться приспособления и принадлежности.

На отдельных рабочих местах столик может использоваться для раскладки на нем инструмента, используемого в работе.

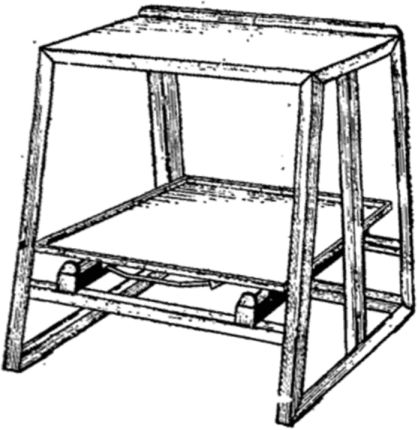

Стеллаж для приспособлений с выдвижной платформой

Платформа перемещается на роликах и имеет ограничитель хода. Детали стеллажа выполнены из гнутого профиля и стального листа. Верхняя полка и -платформа выполнены из древесины, пропитанной фенолформальдегидной смолой.

Столик приемный с инструментальными ящиками

Ящикй СТоЛиКа Попользуются для хранения инструмента, а верхняя полка для размещения тары с деталями или для раскладки инструмента, необходимого й работе.

Конструкция предусматривает возможность установки двух или че* гырех инструментальных ящиков. При установке четырех ящиков два из рих размещаются на подвеске с направляющими, прикрепляемыми балами и стойкамж

Ящики легко перемещаются по роликам и имеют ограничитель хода. них могут устанавливаться переставные перегородки, образующие ячей-и нужного размера. Между верхней полкой и ящиками предусмотрено есто для технической документации. С задней стороны столика уставлены кронштейны для крепления на планшете документации. Детали олика выполнены из гнутого профиля и стального листа.

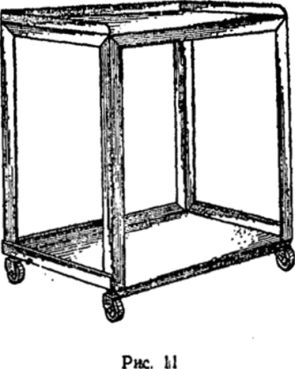

Столик приемный передвижной

Столик попользуется на тех рабочих мостах, где по условиям работы стационарная оргоснастка (инструментальные тумбочки или столы приемные) не может быть установлена достаточно близко и удобно около станка.

На верхней и нижней полках столика рабочий раскладывает необходимый ему в работе инструмент и устанавливает столик в наиболее удобном для себя месте. Детали столика выполнены из гнутого профиля и стального листа. При необходимости столик может быть снабжен ручкой для удобства перемещения.

Шкаф шцчш

Рис. №

Шкаф состоит из отдельных элементов (основания, боновой и зад* нек стопок, дверок, вэдижных ящиков и полок), Ящики и полки лере-мещаюкя на родит и имеют ограничитель хода. Полки можно пере-сташп> но высоте. В ящиках и на полках могут устанавливаться переставные перегородки, образующие ячейки нужного размера. Для размещения длинномерного инструмента в полости дверок предусмотрены one. дальние держатели.

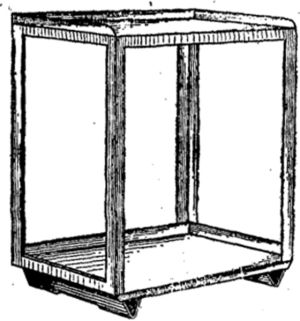

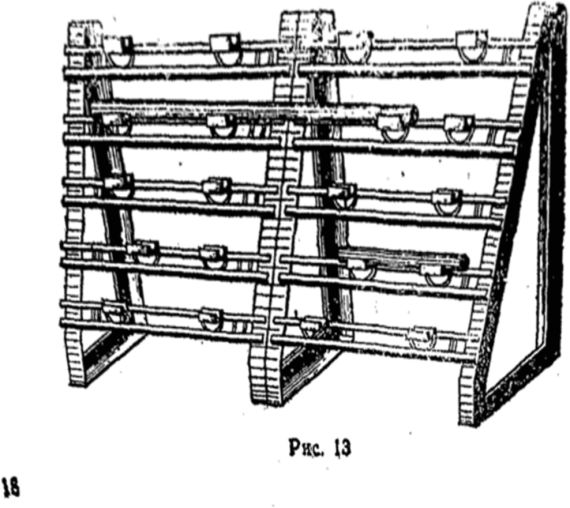

Стеллаж для горизонтального хранения прутков

Стеллаж имеет пять направляющих, расположенных на разной высоте, на которых закрепляются передвижные опоры.

Прутхи укладываются на опоры, расположение и количество которых определяется в каждом конкретном случае отдельно. Конструкция предусматривает возможность соединения секций стеллажа по длине. На рис. 13 показаны соединенные между собой две секции.

Детали стеллажа выполнены из гнутого профиля и уголка. Призма опоры изготовлена из древесины, пропитанной фенолформальдегидной смолой.

2. Расчет норм времени

3. Расчет режимов обработки

Режимы обработки следует определять по каждой опера-ции в отдельности с разбивкой на переходы.

Параметры режимов обработки кладущие:

Обработка деталей на металлорежущих станках - стойкость инструмента, глубина резания, подача, скорость реза-ния, частота вращения детали (или инструмента), мощность резания;

Сварка (наплавка) ручная электродуговая - тип, мар-ка и диаметр электрода, сила сварочного тока, полярность;

Сварка (наплавка) ручная газовая - номер газовой горелки, вид пламени, марка присадочного материала, флюса;

Наплавка автоматическая - сила сварочного тока, ско-рость наплавки, шаг наплавки, высота наплавленного слоя за один проход, положение шва, присадочный материал и др.;

Металлизация - параметры электрического тока, давление и расход воздуха, расстояние от сопла до детали, час-тота вращения детали, подача и др.;

Гальваническое покрытие - атомная масса , валентность, электрохимический эквивалент, выход металла по то-ку, плотность и др.

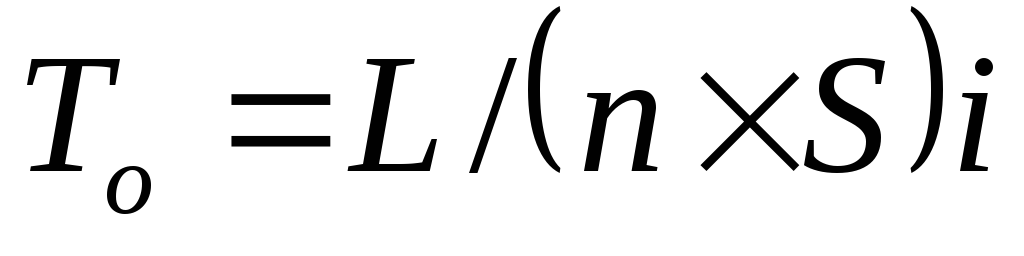

При выполнении данного расчета следуетopиентироваться на нахождение составляющих для определения основного (машинного) времени (T о).

Пример. Операция 06 токарная

где L, - расчетная длина обработки , мм, (ход режущего инструмента)

i - число проходов (обычно i = I);

n, - частота вращения шпинделя, об/мин,(число оборотов детали или инструмента),

S - подача режущего инструмента мм/об. Подробнее см. Л-3.

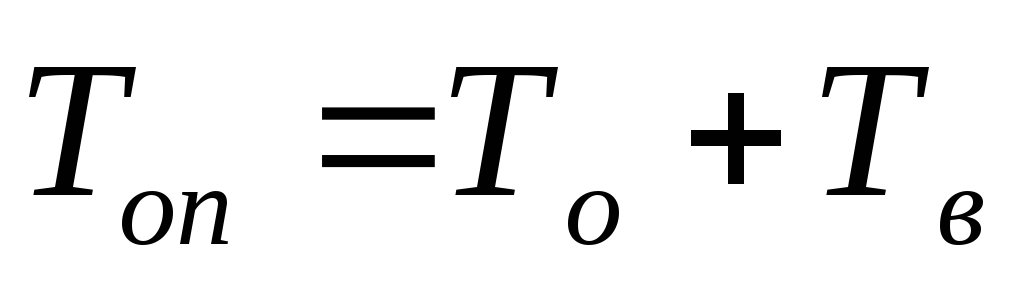

В курсовом проекте необходимо определить нормы времени по выбранным ранее 2 - 3 операциям (разноименным). Норма времени (Т н) определяется так:

Т н =Т о +Т в =Т доп +

где Т 0 - основное время (время, в течение которого про-исходит изменение формы, размеров, структуры ин т. д. детали. Машинное время (Tо) определяется рас -четом);

Т в - вспомогательное время (время, обеспечивающее выполнение основной работы, т.е. на установку, выверку и снятие детали, поворот датали, изме-рение и т.д. (Тв) определяется по таблицам);

Т доп - дополнительное время (время на обслуживание рабочего места, перерыв на отдых и т.д.)

Где К - процент дополнительного времени, принимается по табл. (Л-3, с.47, табл.7);

Т п-з - подготовительно - заключительное время (Время на получение задания, ознакомление с четрежом, наплавке инструмента и т.д. (Т п-з) определяется по таблицам)

Х - размер производственной партии деталей (см. раз -дел № 2 данного пособия).

Необходимо знать, что:

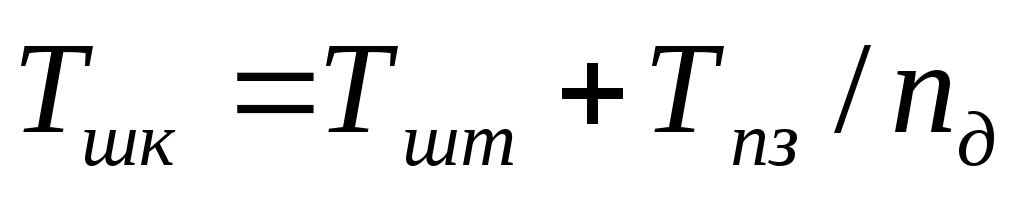

![]()

Где Тшт - штучное время.

Подробную информацию по определению Тн см. в Л-3, о.12-15 и др.

Определение норы времени в курсовом проекте (а также во П контрольной работе) следует выполнить следующим образом.

Пример 1 . Определить штучное время (Тшт) на обточку

резьбовой шейки поворотного кулака автомобиля ЗИЛ-431410 после наплавки.

Операция 06 токарная . Обработка ведется с Д = 40 мм до

d = 36 мм на длине l= 30 мм. Оборудование: токарно-винторезный станок 1K62,

Исходные данные

1.1. Деталь - кулак поворотный, обточка резьбовой. шейки: Д = 40; d = 36; l = 30.

1.2. Материал - сталь, 40Х.

1.3. Твердость - НВ 241...285,

1.4. Месса детали- до 10 кг.

1.5. Оборудование - токарно-винторезный станок 1К62.

1.6. Режущий инструмент - резец проходной с пластинкой Т15К6.

1.7. Установка детали - в центрах.

1.8. Условия обработки - без охлаждения.

2.1. Установить деталь в центр.

2.2. Проточить резьбовую шейку.

2.3. Снять деталь.

3. Расчет припусков (h ) на обработку

h = = =2,0

4.1. Определяем длину обработки (L )

L = l + y = 30 + 3,5 = 33,5 мм

где l = 30 (длина резьбовой шейки) ;

y = 3,5 (величина врезания и перебега резца, Л-3, с. 74, табл.38).

4.2. Определяем число проходов (i ) :

i = = = 1 ,

где h = 2 (припуск на обработку),

t - глубина резания.

При черновой обработке желательно весь припуск снять за один проход, поэтому принимаем t = h = 2

4.3. Определяем теоретическую (табличную) подачу резца (S )

S= 0,4 - 0,5 мм/об (Л-3, о. 56, табл. 8.)

4.4. Определяем фактическую продольную подачу (S

S= 0,43, мм/об.

4.5. Определяем скорость резания (V ) табличную.

V= 143, м/мин (Л-З, с. 57, табл. 11).

4.6. Корректируем V с учетом условий обработки детали.

V= V . К . К . К . К= 143 . 1,44 . 0,7 . 1,0 . 1,0 = 144,2 м/мин,

где К = 1,44 (Л-З, с.57, табл. 12);

К = 0,7 (-«- с.58, табл. 14);

К = 1,0 (-«- с.59, табл. 15);

К = 1,0 (-«- с.59, табл. 16).

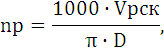

4.7. Определяем число оборотов детали (n )

n = =  = 1147,6 об/мин

= 1147,6 об/мин

4.8. Определяем фактическое число оборотов детали (n ) по паспорту станка (см. приложение)

n= 1000 об/мин.

5. Расчет норм времени

5.1 определяем основное время (То)

5.2 Определяем вспомогательное время (Тв)

Тв = Т уст + Т пр = 0,48 + 0.7 = 1,18, мин

Где Т уст = 0,48 мин - время на установку и снятие детали (Л-3, с. 77, табл. 43)

Т пр = 0,5-0,8 - время связанное с проходом (Л-3, табл. 44)

5.3 Определение дополнительное время (Т доп)

5.4 Определяем штучное время (Тшт)

Тшт = То + Тв + Тдоп = 0,08 + 1,18 + 0,16 = 1,42 мин

Тшт = 1.42 мин

Техническое нормирование сверлильных работ

Норма времени:

Тн = То + Тв + Тд +

Где То - основное время.

Где L - длина обработки, мм L = l + y

l - длинна обрабатываемой поверхности по чертежу детали; y - величина врезания и перебега сверла (развертки, зенкира)

i - число переходов (или число отверстий на одной детали);

Паспортное значние подачи, мм/об.

Выбрать подачу по таблицам с учетом материала обрабатываемой детали, материала режущей части инструмента и требуемой чистоты обработки. Согласовать с паспортными данными станка (см. приложением) Принять по паспорту станка (см. Приложение)

П П - паспортное значение частоты вращения шпинделя станка (см. Приложение)

Выбрать табличное значене скорости развития

Назначить коэффициент корректирования;

К 1 - (К м) - в зависимости от материала детали;

К 2 - (К мр) - в зависимости о материала режущей части инструмента

К 3 - (К х) - в зависимости от состояния поверхности

К 4 - (К ох) - в завсимости от наличия охлаждения.

Скорректированная скорость резания:

Расчет величины частоты вращения шпинделя станка:

Д - диаметр инструмента, мм

Согласовать с паспортными данными станка П П (см. Приложение)

Т в - вспомогательное, мин

![]()

Вспомогательное время на снятие и установку. Зависит от способа устоновки и крепления

Вспомогательное время на переход

Вспомогательное время на измерение. Зависит от типа инструмента (см. с. 58-60)

Назначается при наличии переходов измерений;

Т g - дополнительное время, мин

![]()

К - процент дополнительного времени. Для сверлильных работ К = 6% (Л-3, с. 47, т.7)

Т п.з. - подготовительно - заключительное время, мин. Устанавливается на партию деталей, зависит от вида обработки и способа установки детали

Х - Размер производственной партии детали

ПРИМЕР 2 Определить штучное время на рассверливании отверстий под шпильки крепления в ступице заднего колеса с диаметра d = 20,08 до Д = 26 мм на длине 20 м. Материал - чугун КЧ-35. Оборудовании вертикально - сверлильный станок модели 2Н-135

Дополнительные данные:

Число отверстий - 6;

Режущий инструмент сверло из стали Р9

1. Глубина резания

Число проходов - один; число отверстий на детали - 6.

2 Передача мин/об.

![]() (Л-3, с.66, табл. 28).

(Л-3, с.66, табл. 28).

По паспорту станка = 0,56 мм/об. (см. Приложение)

3. Скорость резания м/мин.

Табличное значение = 17 м/мин (Л-3, с.67, табл.30)

Корректирование скорости резания:

К м = 065 - в зависимости от обрабатываемого материала;

К мр = 1,00 - в зависимости т материала резания

К х = 0,75 - в зависимости от состояния обрабатываемой поверхности;

К ох = 1,0 - в зависимости от наличия охлаждения.

См. Л-3, с. 57-59.

Скорректировать скорость резания:

17 . 0,65 . 1,0 . 0,75 . 1,0 = 8,28 (м/мин)

4. Частота вращения шпинделя станка

По паспорту станка N п = 90 (об/мин) см. приложение.

5. Расчетная длинна обработки L p = l+y

y = 12 мм (Л-3, с.102, табл. 64)

L p = 20 + 12=32 мм.

6 Основное время, мин,

7. Вспомогательное время

0,10 + 5 . 0,04 = 0,40 мин (Л-3, с.103, табл. 66)

8. Дополнительное время

К = 6% (Л-3, с.47, табл.7)

9. Штучное время

Тшт = То + Тв + Тg = 3,81 + 1,50 + 0,32 = 5, 53

Техническое нормирование фрезерных работ

Нома времени:

То - основное время, мин

Где L - длинна обработки, мм. L = l + y

Sl - длинна обрабатываемой поверхности по чертежу детали

Sy - величина врезания и перебега зависит от типа резьбы

Si - чисто проходов (число шлицев или число обрабатываемых поверхностей)

Минутная подача, мм/мин (по паспорту стонка)

![]()

Табличное значение подачи, мм/об. Выбирается с учетом материала обрабатываемой детали, материала режущей части инструмента, требуемой частоты обработки и вида фрезерование.

Паспортное значение частоты вращение об/мин (см. приложение)

Назначить коэффициенты корректирования

Скорректировать скорость резания

Определить расчетную величину частоты врещения шпинделя станка

Д - диаметр фризы, мм

Частоту вращения согласовать с паспортными данными станка n n . Расчет значене минутной подачи

![]()

Согласовать минутную подачу с паспортными данными станка (см. приложение)

Т в - вспомогательное время определяется по таблицам с учетом времени на участок и снятие детали, поворот и т.д.

Тдоп - дополнительное время.

Определяется так же как и в предыдущем расчетх с учетом К = 7% - для фрезерных работ.

ПРИМЕР 3. Определить штучное время на фрезерование шлиц полуоси автомобиля. Шлицевая шейка после наплавки обточена до диаметра 54 мм. Число шлица - 16, длина - 85 мм, внутри диаметр - 46 мм. Оборудование - горизонтально - фрезерный станок модели 6М82Г.

Дополнительные данные:

Материал детали - сталь 45; = 700 МПа

Инструмент - фреза дисковая диаметра Д ф = 65 мм, число зубьев - 14, материал фрезы - быстрорежущая сталь Р9

- Глубина резания

Число переходов i = 16 (по числу шлиц)

2. Подача на оборот фрезы

![]()

3. Скорость резания, м/мин. Табличное.

![]() (Л-3, с.10, табл.74)

(Л-3, с.10, табл.74)

4. Корректирование скорости резания

Где К 1 = 0,51 (Л-3, с.57, табл.12)

К 2 = 0,7 (Л-3, с.58, табл.14)

К 3 = 1,0 (Л-3, с.59, табл.15)

5. Частота вращение шпинделя станка

6. Минутная передача, S m , мм/мин.

По паспорту станка = 125 мм/мин. (см. приложение)

7. Расчетная длинна обработки

L p = l + y = 85 + 17,5 = 102,5 мм

Где l - длинна шлицов;

y - увеличение времени фрезы (l 1) и величины выхода фрезы (l 2) - перебег;

l 1 = 15 (Л-3, с.114, табл. 79)

l 2 = 2,5 (Л-3, с.114, табл. 79)

8. Основное время

9. Вспомогательное время

Т в = Т оу в + Т пр в = 0.6 + 3,8 = 4.4, мин.

Т оу в = 0.6 (Л-3, с.115, табл.81).

Т пр в = 0.8 + 0,2 . (n - 1) = 0.8 +0,2 . (16 - 1) = 3.8,

Где n = 16 (число шлицев).

10. Дополнительное время

Т доп =

Где К = 7 % (Л-3, с.47, табл 7).

11. Штучное время

Т шт = Т о + Т в + Т доп = 13.12 + 4.40 + 1.23 = 18.75, мин. Т шт = 18.75, мин.

Техническое нормирование шлифовальных работ.

Круглое наружное шлифование при поперечной подаче на двойной ход стола

Основное время

![]()

где L p - длина хода стола при выходе круга в обе стороны L p = l + В

l - длина обрабатываемой поверхности, мм

В - ширина (высота) шлифовального круга, мм

При выходе круга в одну сторону L p = l + В/2

При шлифовании без выхода круга L p = l - В

z - припуск на обработку на сторону, мм

n и - частота вращения обрабатываемого изделия, об/мин

v и - скорость изделия, м/мин.

D - диаметр обрабатываемой детали, мм

Согласовать частоту вращения с паспортными данными станка n и

S пр - продольная подача, мм/об

S t - глубина шлифования (поперечная подача)

К - коэффициент, учитывающий износ круга и точность шлифования

К = 1.1-1.4 при черновом шлифовании

К = 1.5-1.8 при чистовом шлифовании

Круглое наружное шлифование методом врезания

S p - радиальная подача, мм/об

Круглое внутреннее шлифование

L p = l m - 1/3В - для сквозных отверстий

L p = l m - 2/3В - для глухих отверстий

Z - припуск на обработку, мм

Круглое бесцентровое шлифование методом продольной подачи

l m - длина шлифуемого изделия, мм

S пр.м - минутная продольная подача мм/мин

Круглое бесцентровое шлифование методом врезания

Jhd t вр = 0,01-0,02 мин - время врезания

Z - припуск на диаметр, мм

S ппм - поперечная подача минунтная. Мм/мин

Где S p - рациональная передача ммоб

П - частота вращения шлифовального круга, обмин

U кр - окружная скорость круга м/с

Д - диаметр круга (Принять Д= 300 мм)

Определить штучное время (Т шт) на тонкое шлифование шейки под наружный подшипник поворотного кулака автомобиля ЗИЛ-431410. Припуск на шлифование 0,017, Оборудование - круглошилфовальный станок модели 3Б151. Длина шейки l = 28, диаметр Д = 39,997, d = 39980

1. Исходные данные

1.1 Деталь: Кулак поворотный автомобиля ЗИЛ - 431410. Д = 39,997, d = 39980, l = 28, z = 0,017

Расчёт режимов обработки и норм времени

В Л-4 приведены рекомендации по расчёту норм времени основных видов ремонтных работ с примерами. Справочные данные приведены по справочнику Л-4. Это не исключает возможности использования другой справочной литературы по нормированию ремонтных работ.

Техническое нормирование токарных работ

Норма времени:

где Т о – основное время (машинное), ![]()

L р – расчётная длина обработки, мм. Определяется с учётом вида токарной обработки (обточка, расточка, подрезание торцов, проточка канавок).

где l – длина обрабатываемой поверхности по чертежу детали;

y – величина врезания и пробега резца;

i – число проходов (обычно i=1);

S п о - паспортное значение подачи, мм/об.

Выбрать подачу S п о по таблицам с учётом материала обрабатываемой детали, материала режущей части инструмента и требуемой чистоты обработки.

Для обработки черновых и прерывистых поверхностей табличное значение подачи уменьшить на 20-35%. Согласовать S п о с паспортными данными станка (см. приложение). Принять S п о =…мм/об.

N п – паспортное значение частоты вращения шпинделя станка;

выбрать табличное значение скорости резания V р т;

назначить коэффициенты корректирования:

К м – в зависимости от материала обрабатываемой детали;

К мр – в зависимости от материала режущей части инструмента;

К х – в зависимости от состояния обрабатываемой поверхности;

К ох – в зависимости от наличия охлаждения;

Скорректировать скорость резания:

V р ск =V р т ∙К м ∙К мр ∙К х ∙К ох;

Определить расчётную величину частоты вращения шпинделя станка:

где D – диаметр обрабатываемой детали.

Согласовать с паспортными данными станка n р.

Т в – вспомогательное время, мин.

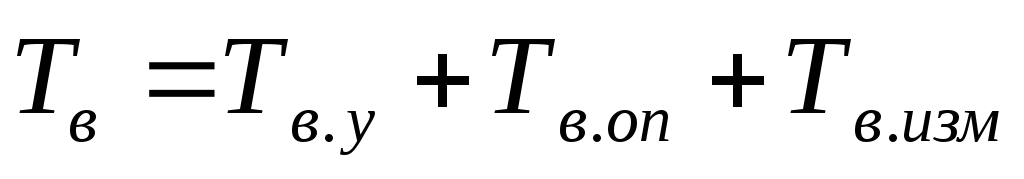

Т в = Т в су + Т в пр + Т в изм, мин.

Т в су – вспомогательное время на установку и снятие детали, зависит от способа установки и крепления;

Т в пр – вспомогательное время на проход;

Т в изм – вспомогательное время на измерения, зависит от способа измерения.

Назначается при наличии перехода измерений.

Т д – дополнительное время, мин.

Т д ![]()

где К – процент дополнительного времени. Для токарных работ К=8%;

Т п.з. – подготовительно-заключительное время. Устанавливается на партию деталей, зависит от вида обработки и способа установки детали;

П п – размер производственной партии деталей.

Пример 1. Определить штучное время на обточку резьбовой шейки после наплавки у поворотной цапфы автомобиля ЗИЛ-4314.10. Обработка ведётся с Д=42 мм до Д=36 мм на длине l=32 мм. Оборудование: токарно-винторезный станок 1К62.

Дополнительные данные:

Режущий инструмент – резец проходной с твёрдоплавкой пластинкой Т5К10;

Обрабатываемый материал – сталь 40Х;

Б в =400 МПа.

Решение:

1. Глубина резания

![]()

Число проходов i=1.

2. Подача S, мм/об. при черновом точении и глубине резания t=3 мм и б в =400 МПа.

Табличное значение S т =0,3-0,6 мм/об.

По паспорту станка S п о =0,3 мм/об.

3. Скорость резания V, м/мин.

Табличное значение V т =198 м/мин.

Корректирование скорости резания:

К м =1,65 – в зависимости от обрабатываемого материала;

К мр =0,95 – в зависимости от материала резца;

К х =0,65 – в зависимости от состояния обрабатываемой поверхности;

К ох =1,0 – в зависимости от наличия охлаждения.

Скорректированная скорость резания:

V р ск =198∙1,65∙0,95∙0,65∙1,0=201,74 м/мин.

4. Частота вращения детали n, об./мин.:

По паспорту станка n п =1600 об./мин. (см. приложение)

5. Расчётная длина обработки

L р =l+y=32+5=37 мм,

где y=5 мм.

6. Основное (машинное время):

![]()

7. Вспомогательное время.

2.8.1 Нормирование операций на универсальных станках с ручным управлением.

Определение основного (технологического) времени.

Основное время определяется по расчетным формулам для соответствующего вида работ и по каждому технологическому переходу (Т о1 , Т о2 , …, Т o n).

Основное (технологическое) время на операцию:

где n – число технологических переходов.

Определение вспомогательного времени.

Для оборудования, рассчитанного на выполнение однопереходных работ с постоянными режимами в одной операции (станки многорезцовые, гидрокопировальные, зубообрабатывающие, протяжные, резьбообрабатывающие) вспомогательное время Т в дано на операцию, включая время на установку и снятие заготовки.

Вспомогательное время на операцию определяются по формуле:

где t уст – время на установку и снятие детали, дано по видам приспособлений вне зависимости от типов станков, мин;

t пер – время, связанное с переходом, дано по типам станков, мин;

t’ пер – время не вошедшее в комплекс времени, связанного с переходом, мин;

t изм – время на контрольные измерения после окончания обработки поверхности. Время на контрольные измерения включается только в тех случаях, когда оно не перекрыто основным временем или не вошло в комплекс времени, связанного с переходом, мин;

Kt в – поправочный коэффициент на вспомогательное время, мин.

Определение оперативного времени:

,

мин

,

мин

где Т о – основное время на обработку;

Т в – вспомогательное время на обработку, мин.

Определение времени на обслуживание рабочего места и личные надобности.

Время на обслуживание рабочего места, отдых и личные надобности определяется в процентах от оперативного времени по нормативным справочникам.

Норма штучного времени:

где α обс и α олн – время на обслуживание рабочего места и время на отдых и личные надобности, выраженное в процентах от оперативного времени.

Определение подготовительно-заключительного времени.

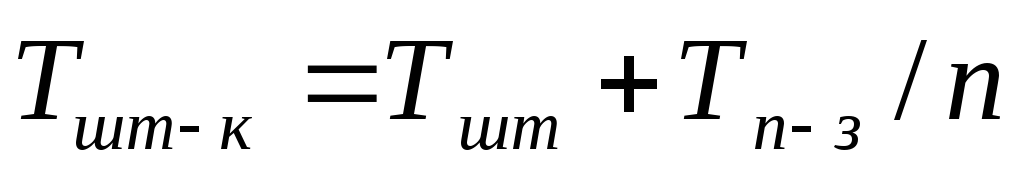

Подготовительно-заключительное время Т пз нормируется на партию деталей, и часть его, приходящаяся на одну деталь, включается в норму штучно-калькуляционного времени:

,

мин

,

мин

где n д – количество деталей в партии.

2.8.2 Нормирование операций на универсальных и многоцелевых станках с ЧПУ.

Норма времени и ее составляющие:

,

мин

,

мин

где Т ца - время цикла автоматической работы станка по программе, мин.

,

мин

,

мин

где Т о – основное (технологическое) время на обработку одной детали определяется по формуле:

,

мин

,

мин

где L i – длина пути проходимого инструментом или деталью в направлении подачи при обработке i-ого технологического участка (с учетом врезания и перебега), мм;

S mi – минутная подача на i-ом технологическом участке, мм/мин;

Т м-в – машинно-вспомогательное время по программе (на подвод детали или инструмента от исходных точек в зоны обработки и отвод, установку инструмента на размер, смену инструмента, изменение величины и направления подачи), время технологических пауз, мин.

,

мин

,

мин

где Т в.у – время на установку и снятие детали вручную или подъемником, мин;

Т в.оп – вспомогательное время, связанное с операцией (не вошедшее в управляющую программу), мин;

Т в.изм – вспомогательное не перекрываемое время на измерения, мин;

К t в – поправочный коэффициент на время выполнения ручной вспомогательной работы в зависимости от партии обрабатываемых деталей;

α тех, α орг, α отд – время на техническое, организационное обслуживание рабочего места, на отдых и личные потребности при одностаночном обслуживании, % от оперативного времени.

Норма времени на наладку станка представляется как время на приемы подготовительно-заключительной работы по обработке партий деталей независимо от размера партии и определяется по формуле:

где Т п-31 – норма времени на получение наряда, технологической документации в начале работы и сдача в конце смены, мин; Т п-31 = 12мин;

Т п-32 – норма времени на наладку станка, приспособления, инструмента, программных устройств, мин;

Т пр.обр – норма времени на пробную обработку (первой детали), мин.

Техническое нормирование .

Техническое нормирование производится для операции 005 «Токарная с ПУ» и операции 030 «Комплексная с ПУ».

1. Операция 005 «Токарная с ПУ».

1.1 Основное (технологическое) время обработки для каждого перехода определяется по формуле:

,

мин

,

мин

,

мин

,

мин

где l рез – длина резания, мм

y, ∆ - величина врезания или перебега, мм

L – длина пути режущей части инструмента, мм.

L 1 =(113-70)/2 + (65-33)/2 + 4=42мм;

L 2 =35 + 5 +2 + 4 + 2,5 +4=57мм;

L 3 =(113-70)/2 + 4=11мм;

L 4 =57 + 4 = 61мм;

L 5 =57 + 4 + 1 + 4=66мм.

T o1 = 42/(0,6 × 315)=0,22мин;

T o2 = 51/(0,6 × 500)=0,27мин;

T o3 = 11/(0,15 × 500)=0,14мин;

T o4 = 61/(0,3 × 800)=0,25мин;

T o 5 = 66/(0,15 × 1250)=0,35мин.

1.2 Основное время обработки на операцию определяется по формуле.