Техническая норма времени на обработку заготовки является одной из основных параметров для расчета стоимости изготовляемой детали, числа производственного оборудования, заработной платы рабочих и планирования производства.

Техническую норму времени определяют на основе технических возможностей технологической оснастки, режущего инструмента, станочного оборудования и правильной организации рабочего места.

Норма времени является одним из основных факторов для оценки совершенства технологического процесса и выбора наиболее прогрессивного варианта обработки заготовки.

В крупносерийном и массовом производстве общая норма времени (мин) на механическую обработку одной заготовки

Т ш =Т о +Т в +Т т.о +Т о.п,

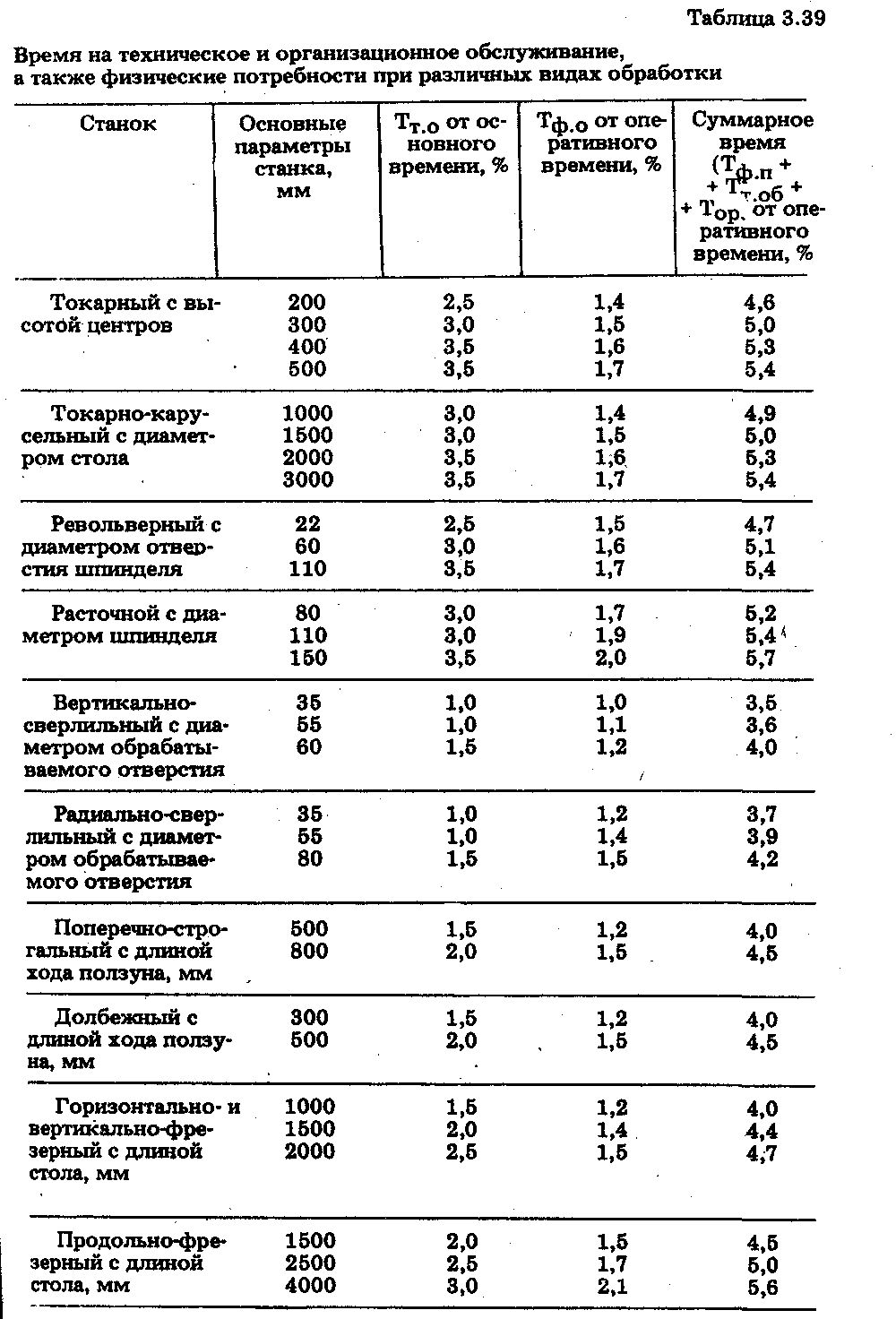

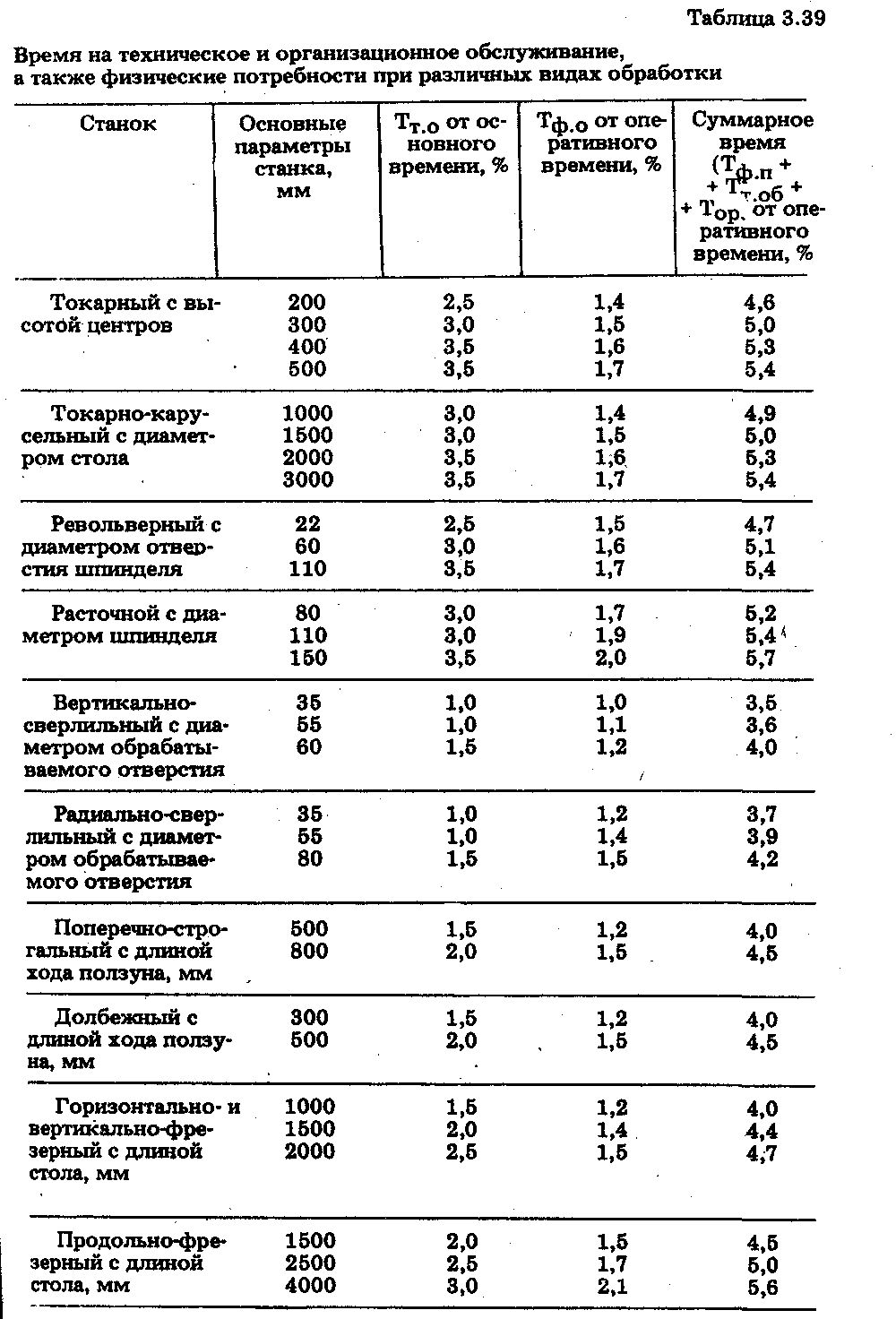

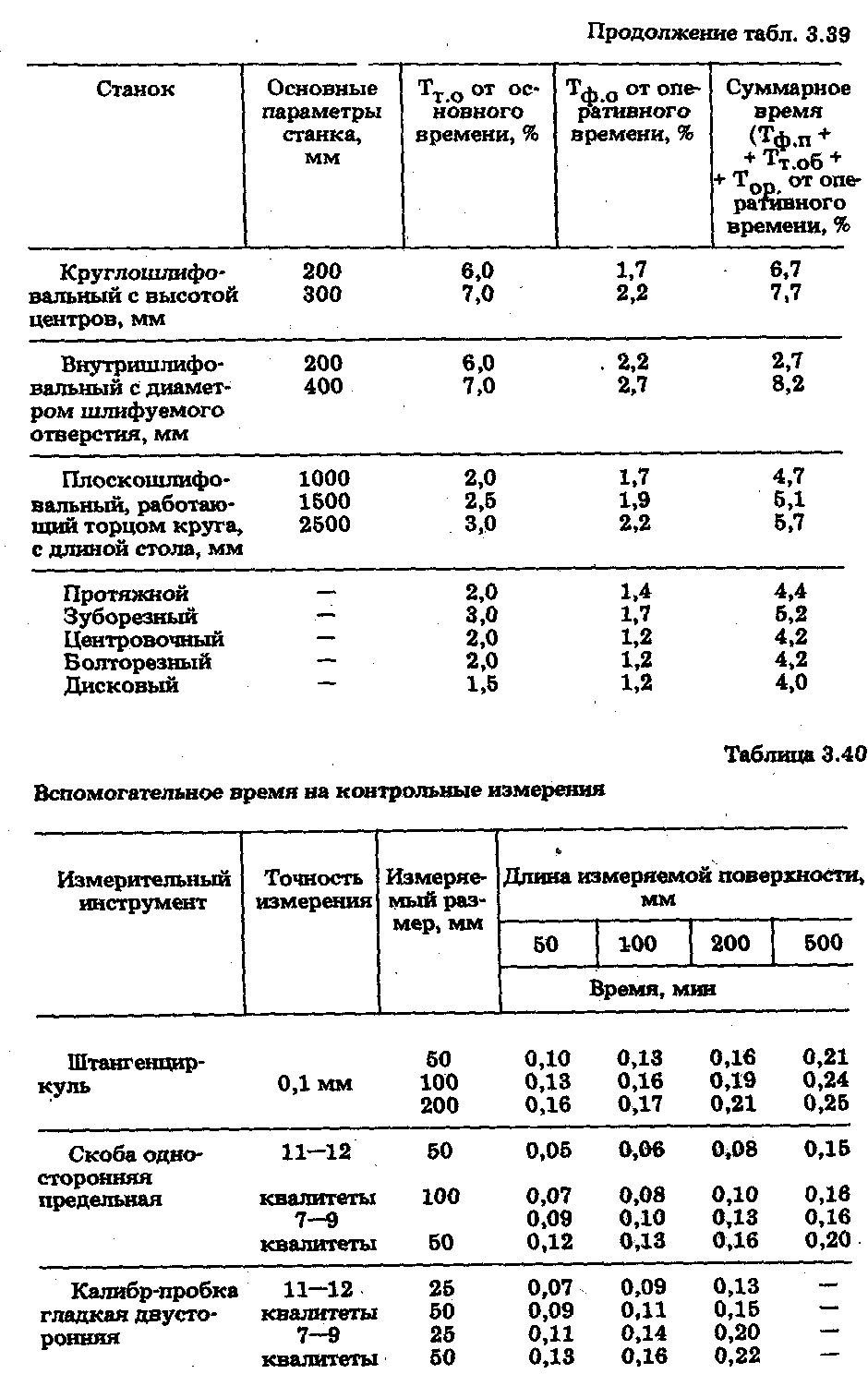

где Т о - технологическое (основное) время, мин; T в - вспомогательное время, мин; Т т.о - время на обслуживание рабочего места, мин; Т о.п - время на отдых и естественные надобности, мин (табл. 3.39).

Технологическое время для многих видов обработки

Т о =L p .х i/(n c т s ст),

где L р.х - расчетная длина рабочего хода режущего инструмента, т.е. путь, проходимый режущим инструментом в направлении подачи, мм; i- число рабочих ходов режущего инструмента; n ст - частота вращения шпинделя станка, принятая по паспорту станка, об/мин; s ст - подача по паспортным данным станка, мм/об.

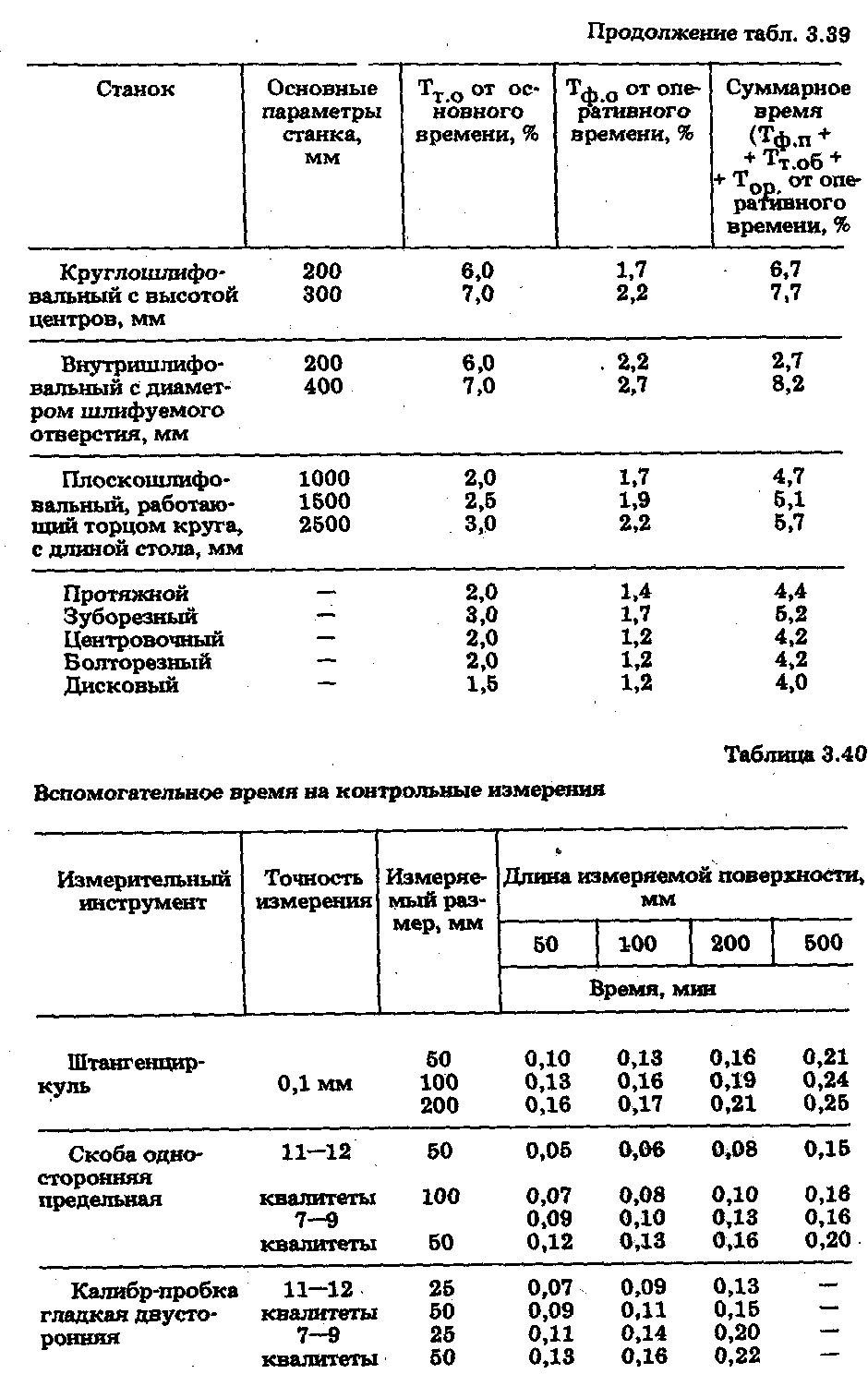

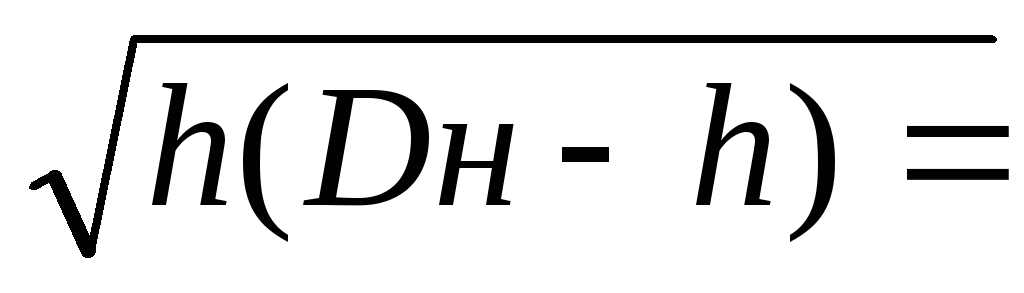

Вспомогательное время на обработку заготовки Т в зависит от степени механизации, массы заготовки и других элементов, выполняемых на данной операции. Вспомогательное время на контрольные измерения выбирают в зависимости от точности измерения и вида измерительного инструмента. Вспомогательное время определяют по нормативным таблицам. Оно зависит от выбранной технологической оснастки, методов обработки и станочного оборудования.

Вспомогательное время Т в состоит из времени на установку и снятия детали; времени, связанного с переходом (установки инструмента по лимбу, упору, разметке; предварительного промера; взятия пробной стружки и др.); времени, связанного с переходом на приемы, не вошедшие в комплексы (изменения частоты вращения шпинделя станка, изменения подачи, поворота резцовой головки и др.); вспомогательного времени на контрольные измерения, которые устанавливают по нормативным таблицам в зависимости от точности измерения, размеров измеряемых поверхностей с учетом коэффициента периодичности. Вспомогательное время на технологическую операцию

Т в = (Т у c т, + Т пер + Т пер.к + Т изм) К t в,

где Т уст - вспомогательное время на установку и снятие детали, мин; Т пер, - вспомогательное время, связанное с переходом, мин; Т пер.к - вспомогательное время, связанное с переходом на приемы, не вошедшие в комплексы, мин; Т изм _ - вспомогательное время на контрольные измерения, мин; К t в - поправочный коэффициент на вспомогательное время в зависимости от размера партии обрабатываемых изделий.

Время на техническое обслуживание рабочего места, затрачиваемое на установку, снятие и замену затупившихся режущих инструментов, на заправку шлифовальных кругов, смазывание и подналадку станка, уборку стружки в процессе работы и т. д.

Т т.о = (Т о + T в) (а п.о /100) ,

где а п.о. - время на техническое обслуживание рабочего места в процентах к оперативному времени, которое выбирается по нормативным таблицам в зависимости от типа производства. Время на отдых и физические потребности

Т о.п = (Т о + Т в,) (а т.о /100) ,

где а т.о - время на отдых и физические потребности (в %) к оперативному времени, которое выбирают по нормативным таблицам.

В серийном и единичном производстве за техническую норму времени принимается штучно-калькуляционное время

Т ш.к = Т ш + (Т пз /n д) ,

где Т п.з - подготовительно-заключительное время, затрачиваемое на подготовку и наладку станка для обработки данной партии деталей, получение необходимой технологической оснастки, документации, а также на сдачу обработанных деталей, документации и оснастки; n д - число обрабатываемых деталей в партии.

Среднее значение поправочных коэффициентов

Пример . Определить норму штучного времени на черновую зубофрезерную операцию. Исходные данные:

Деталь - косозубое цилиндрическое колесо. Материал детали - сталь 45 ГОСТ 1050-74 , в =600 Н/м. Масса детали 6 кг. Оборудование - зуборезный станок 5Е32. Приспособление - оправка. Охлаждение - масло. Модуль зуба m == 4мм. Число зубьев зубчатого колеса z = 40. Ширина венца зубчатого колеса В в = 40 мм, д == 30 .

1. Установить, закрепить, раскрепить и снять четыре заготовки.

2. Фрезеровать зубья m =4мм, z = 40.

Решение.1. Выбираем червячную модульную фрезу с наружным диаметром D д = 100мм, с модулем m = 4 мм по ГОСТ 9224-74. Червячная фреза двузаходная, класса точности С. Направление подъема витка фрезы и зуба нарезаемого колеса одноименное. Материал режущей части червячной фрезы из стали Р18 ГОСТ 19256-73. Стойкость фрезы Т ст = 480 мин.

2. Нарезание зубьев зубчатого колеса производим за один рабочий ход. Глубина резания t p = 9 мм.

3. Подачу для двузаходнойчервячной фрезы выбираем по нормативным таблицам: s табл = 1,2 - 1,4 мм/об. Корректируем величину подачи, учитываяпоправочный коэффициент на твердость материала стали 45 ГОСТ 1050-88 (К м =0,9) и угол наклона зубьев и витков (К в = 0,8):

s расч =s табл К м К в =1,4*0,9*0,8=1,008 мм/об

Принимаем по паспорту станка,s ст = 1 мм/об.

4. Выбираем скорость резания по табличным нормативам: V табл = 0,7 м/с. Корректируем скорость резания с учетом поправочных коэффициентов на сталь 45, НВ 170 ... 207, где К мv == 0,8 и К == 0,9.

Определяем расчетную скорость резания по формуле

V расч =s табл К м v К ŋ =0,7*0,8*0,9=0,5 м/с

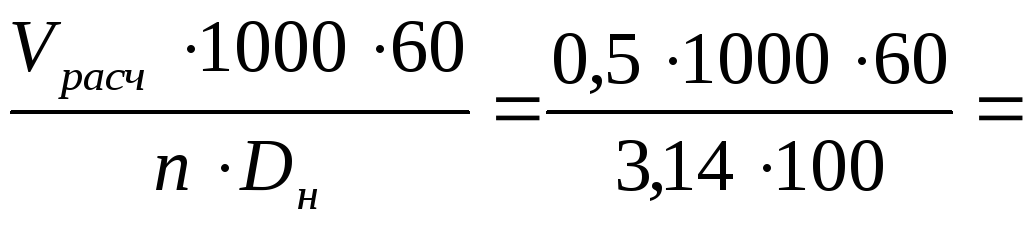

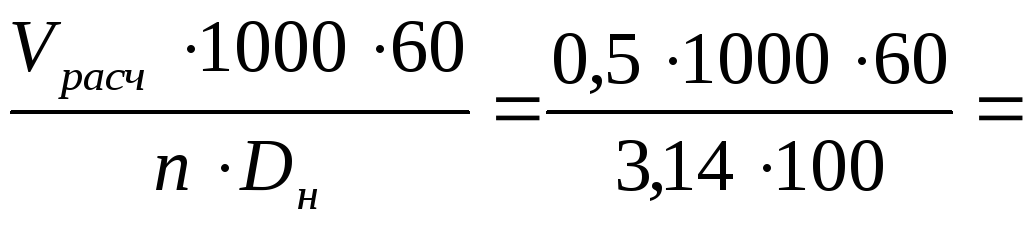

5. Определяем частоту вращения червячной фрезы

N ф.расч = 95,51об/мин.

95,51об/мин.

Устанавливаем частоту вращения фрезы по паспорту станка, где n ст = 100 об/мин.

Время на организационное обслуживание и физические потребности

Вспомогательное время на контрольные измерения

6. Действительную скорость резания определяем по формуле

v д =D н n ст /(1000 60) =3,14 100 100/ (1000 60) = 0,62 м/с.

7. Длину рабочего хода инструмента в процессе обработки определяем по формуле

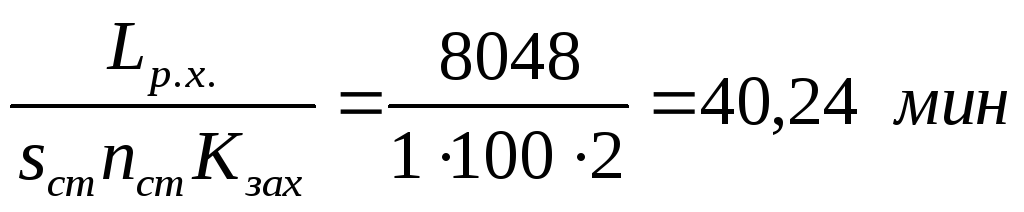

L р.х = (L pa сч +l 1 +l 2 +l 3)z 3 = (160+2+37,2+2)40 =8048 мм.

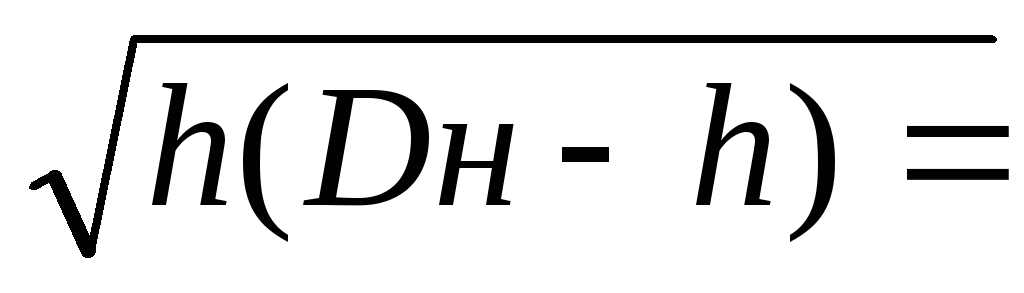

L расч = 40 мм (принимаем по чертежу детали) l 1 = 2 мм; l 3 = 2 мм. Величину врезания l 2 определяем по формуле

L 2 =(1,11,3)

37,2

мм,

37,2

мм,

где h - глубина впадины зубамм, h= t.(h == 2,25m =2,25 4=9 мм.)

В связи с одновременной обработкой четырех зубчатых колес необходимо увеличить L расч в 4 раза (L расч = 40 4 = 160 мм).

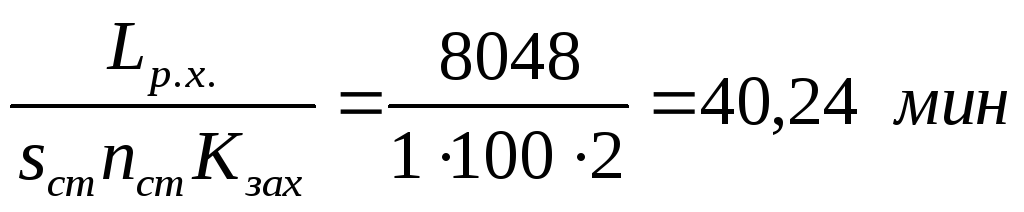

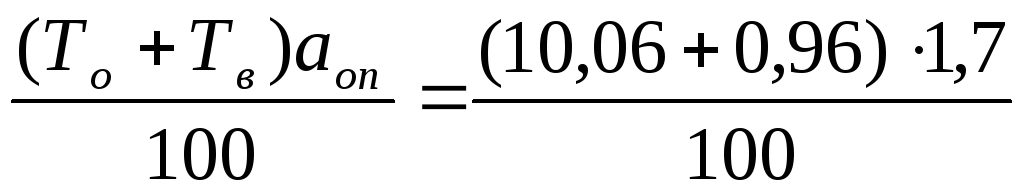

8. Основное (технологическое) время на обработку зубьев четырех зубчатых колес определяем по формуле:

Т о =

На одно нарезаемое зубчатое колесо основное время составит Т о = 40,24/4 = 10,06 мин.

9. Вспомогательное время на операцию Т в определяют по нормативным таблицам. Вспомогательное время на установку детали на оправку с массой до 5 кг Т уст = 0,7 мин. Добавочное вспомогательное время на каждую последующую установку детали Т доб на оправку составит Т доб = 0,26 мин.

Время на контрольные измерения в норму вспомогательного времени не включается, так как перекрывается основным временем.

10. Время на обслуживание рабочего места для зуборезных работ определяются (в %) от основного времени, где а т о = 3 %:

Т т.о. =Т о а т.о. /100=10,063/100=0,3 мин.

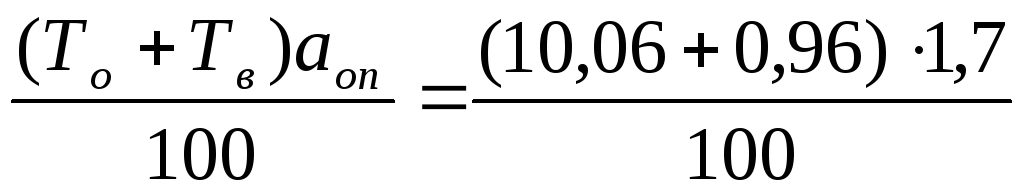

11. Время на отдых и естественные надобности рабочего определяют (в %) от оперативного времени, где а оп = 1,7 % :

Т оп = = 0,2 мин.

= 0,2 мин.

12. Штучное время на изготовление одной детали составит:

Т ш =Т о +Т в +Т т.о +Т оп =10,06+0,96+0,3+0,2=12,52 мин.

Подготовительно-заключительноевремя для массового производства не определяется.

В зависимости от цели в технико-экономических и организационно-плановых расчетах могут использоваться различные технологические нормы времени на выполнение операции. Обычно в качестве нормы времени t i на выполнение i-й операции над единицей продукции принимается к расчету полная норма времени (штучно-калькуляционная норма) - t шк. Принятая в машиностроении классификация затрат рабочего времени и структура полной нормы времени на операцию (штучно-калькуляционной нормы) представлены на рис. 6.2-6.3.

Подготовительно-заключительное время - время на подготовку и завершение обработки партии продукции или смены (получение задания и знакомство с работой, изучение технической документации установка специальных приспособлений и инструмента, наладка станка и установление режима обработки, сдача работы мастеру или контролеру).

Оперативное время - время непосредственного выполнения технологической операции. Включает основное и вспомогательное время. Основное (технологическое) время - время, в течение которого реализуется технологическая цель работы (формообразование, изменение состояния, качества, свойств предмета труда). Может быть ручным, машинным, машинно-ручным. Вспомогательное время - время на действия, обеспечивающие выполнение основной работы (установка и съем детали, подвод-отвод инструмента, пуск и остановка станка, измерение детали). Может быть ручным, машинным и машинно-ручным.

Время обслуживания рабочего места - время на уход за рабочим местом на протяжении заданной работы и всей смены. Включает время технического и организационного обслуживания. Время технического обслуживания - время на смену инструмента при износе или поломке, подналадку оборудования в процессе работы. Время организационного обслуживания - время на раскладку и уборку инструмента в начале и конце смены, на смазку и чистку станка, уборку рабочего места в течение смены.

Время регламентированных перерывов - время перерывов, которые неизбежны при выполнении заданной работы. Включает время организационно-технологических перерывов, перерывов на отдых и естественные надобности.

Рис. 6.2. Классификация затрат рабочего времени:

Время организационно-технологических перерывов - время перерывов, обусловленных ходом технологического процесса и недостаточной синхронизацией операций. Время перерывов на отдых и естественные надобности - время перерывов на обед, производственную гимнастику, отдых и личные надобности. Все остальные перерывы считаются непроизводительными потерями и не нормируются. Не нормируются также затраты времени работы, перекрываемые основным временем (т. е. действиями, выполняемыми параллельно и не требующими дополнительного времени).

Рис. 6.3. Структура полной нормы времени на операцию:

Как видно из рис. 6.3, полная норма времени на операцию (штучно-калькуляционная норма) t шк определяется следующим образом:

где t ш – норма штучного времени;

t пз – норма подготовительно-заключительного времени на партию;

n – размер партии, шт.;

t o – основное время;

t * в – вспомогательное время, не перекрываемое основным;

t * то – время технического обслуживания, не перекрываемое основным;

t * oo - время организационного обслуживания, не перекрываемое основным;

t техн - время организационно-технологических перерывов;

t отд - время перерывов на отдых и естественные надобности.

Операционный цикл

Длительность операционного цикла зависит от времени выполнения операции над единицей продукции (штукой), от числа единиц продукции в партии, поступающей на операцию, от числа рабочих мест на операции (число каналов обслуживания в многоканальном устройстве).

Расчет операционного цикла. При расчете операционного цикла возможны следующие простейшие случаи.

1) Единиц продукции - 1, рабочих мест - 1. Операционный цикл ^ о в случае выполнения операции на одном рабочем месте над единицей продукции равен норме времени на операцию t i:

где t i - норма времени на выполнение i-й операции над единицей продукции данного наименования.

2) Единиц продукции - n , рабочих мест - 1. Когда на операцию c одним рабочим местом приходит партия продукции размером п штук, операционный цикл Т 0 равен суммарному времени выполнения операции над всей партией. Поскольку предметы труда одинаковы, проходят операцию последовательно и требуют затрат времени t i на единицу продукции, то операционный цикл увеличивается в п раз:

T 0 =nt i

3) Единиц продукции - n, рабочих мест - q. Когда на операции имеется q i одинаковых рабочих мест, можно запустить на них партию для параллельного выполнения операции сразу над несколькими единицами продукции. Операционный цикл Т 0 сократится в q раз:

где q i - число рабочих мест для выполнения i-й операции над партией продукции данного наименования.

Возможны различные варианты формирования принимаемой к расчету t i , когда в нее включаются или не включаются те или иные составляющие затрат времени. В частности, подготовительно-заключительное время на партию t n 3 может задаваться в виде самостоятельной составляющей операционного цикла Т 0 или включаться в состав t i в расчете на штуку - t n 3 /п.

Порядок прохождения партии через операцию. Операция может иметь сложную структуру и состоять из многих переходов, выполняемых на одном рабочем месте. Под переходом понимается часть операции, выполняемая над одной или несколькими поверхностями детали одним или несколькими инструментами одновременно при одном режиме резания. В этом случае на операционный цикл Т o влияет порядок прохождения партии через операцию, так как от этого зависят затраты времени, в частности, на установку и снятие детали в оборудовании, а также на переналадку оборудования при чередовании переходов. На рис. 6.4 показаны два возможных вида прохождения партии через операцию:

а) попереходное прохождение, при котором все количество предметов труда проходит сначала через первый переход, затем через второй переход, затем через третий и так до последнего перехода операции. Процесс выполнения операции для отдельных единиц продукции носит прерывный характер, а для партии в целом - непрерывный;

б) пооперационное прохождение, при котором сначала первый предмет труда проходит через все переходы, затем второй, третий, и так до последней единицы партии продукции. Процесс выполнения операции для единицы продукции носит непрерывный характер, а для партии в целом - прерывный.

Рис 6.4. Виды прохождения партии продукции в операции:

а - попереходное; б - пооперационное

Целесообразность выбора того или иного вида прохождения партии определяется тем, при каком из них суммарное время на выполнение операции над партией (операционный цикл Т 0)будет минимальным. При попереходном прохождении увеличивается время на установку и снятие каждой детали по каждому переходу, при пооперационном - время на переналадку рабочего места после каждого перехода. Если принять для упрощения, что время на обработку по переходам, установку и снятие детали для обоих видов прохождения одинаково, то разница в длительности операционного цикла при попереходном T оА и пооперационном T оВ прохождении, согласно цикловым графикам на рис. 6.4, будет равна:

где п - размер партии продукции;

Р - число переходов в данной операции;

t у - время на установку и снятие детали;

Т п - время переналадки рабочего места при чередовании переходов.

При положительном значении этой разницы целесообразно применение пооперационного прохождения, при отрицательном - по-переходного. Ориентировочно можно считать, что попереходное прохождение целесообразно применять в тех случаях, когда предметы труда не тяжелы и не громоздки, пооперационное - когда время на переналадку рабочего места незначительно.

Техническая норма времени на обработку заготовки является одной из основных параметров для расчета стоимости изготовляемой детали, числа производственного оборудования, заработной платы рабочих и планирования производства.

Техническую норму времени определяют на основе технических возможностей технологической оснастки, режущего инструмента, станочного оборудования и правильной организации рабочего места.

Норма времени является одним из основных факторов для оценки совершенства технологического процесса и выбора наиболее прогрессивного варианта обработки заготовки.

В крупносерийном и массовом производстве общая норма времени (мин) на механическую обработку одной заготовки

Т ш =Т о +Т в +Т т.о +Т о.п,

где Т о - технологическое (основное) время, мин; T в - вспомогательное время, мин; Т т.о - время на обслуживание рабочего места, мин; Т о.п - время на отдых и естественные надобности, мин (табл. 3.39).

Технологическое время для многих видов обработки

Т о =L p .х i/(n c т s ст),

где L р.х - расчетная длина рабочего хода режущего инструмента, т.е. путь, проходимый режущим инструментом в направлении подачи, мм; i- число рабочих ходов режущего инструмента; n ст - частота вращения шпинделя станка, принятая по паспорту станка, об/мин; s ст - подача по паспортным данным станка, мм/об.

Вспомогательное время на обработку заготовки Т в зависит от степени механизации, массы заготовки и других элементов, выполняемых на данной операции. Вспомогательное время на контрольные измерения выбирают в зависимости от точности измерения и вида измерительного инструмента. Вспомогательное время определяют по нормативным таблицам. Оно зависит от выбранной технологической оснастки, методов обработки и станочного оборудования.

Вспомогательное время Т в состоит из времени на установку и снятия детали; времени, связанного с переходом (установки инструмента по лимбу, упору, разметке; предварительного промера; взятия пробной стружки и др.); времени, связанного с переходом на приемы, не вошедшие в комплексы (изменения частоты вращения шпинделя станка, изменения подачи, поворота резцовой головки и др.); вспомогательного времени на контрольные измерения, которые устанавливают по нормативным таблицам в зависимости от точности измерения, размеров измеряемых поверхностей с учетом коэффициента периодичности. Вспомогательное время на технологическую операцию

Т в = (Т у c т, + Т пер + Т пер.к + Т изм) К t в,

где Т уст - вспомогательное время на установку и снятие детали, мин; Т пер, - вспомогательное время, связанное с переходом, мин; Т пер.к - вспомогательное время, связанное с переходом на приемы, не вошедшие в комплексы, мин; Т изм _ - вспомогательное время на контрольные измерения, мин; К t в - поправочный коэффициент на вспомогательное время в зависимости от размера партии обрабатываемых изделий.

Время на техническое обслуживание рабочего места, затрачиваемое на установку, снятие и замену затупившихся режущих инструментов, на заправку шлифовальных кругов, смазывание и подналадку станка, уборку стружки в процессе работы и т. д.

Т т.о = (Т о + T в) (а п.о /100) ,

где а п.о. - время на техническое обслуживание рабочего места в процентах к оперативному времени, которое выбирается по нормативным таблицам в зависимости от типа производства. Время на отдых и физические потребности

Т о.п = (Т о + Т в,) (а т.о /100) ,

где а т.о - время на отдых и физические потребности (в %) к оперативному времени, которое выбирают по нормативным таблицам.

В серийном и единичном производстве за техническую норму времени принимается штучно-калькуляционное время

Т ш.к = Т ш + (Т пз /n д) ,

где Т п.з - подготовительно-заключительное время, затрачиваемое на подготовку и наладку станка для обработки данной партии деталей, получение необходимой технологической оснастки, документации, а также на сдачу обработанных деталей, документации и оснастки; n д - число обрабатываемых деталей в партии.

Среднее значение поправочных коэффициентов

Пример . Определить норму штучного времени на черновую зубофрезерную операцию. Исходные данные:

Деталь - косозубое цилиндрическое колесо. Материал детали - сталь 45 ГОСТ 1050-74 , в =600 Н/м. Масса детали 6 кг. Оборудование - зуборезный станок 5Е32. Приспособление - оправка. Охлаждение - масло. Модуль зуба m == 4мм. Число зубьев зубчатого колеса z = 40. Ширина венца зубчатого колеса В в = 40 мм, д == 30 .

1. Установить, закрепить, раскрепить и снять четыре заготовки.

2. Фрезеровать зубья m =4мм, z = 40.

Решение.1. Выбираем червячную модульную фрезу с наружным диаметром D д = 100мм, с модулем m = 4 мм по ГОСТ 9224-74. Червячная фреза двузаходная, класса точности С. Направление подъема витка фрезы и зуба нарезаемого колеса одноименное. Материал режущей части червячной фрезы из стали Р18 ГОСТ 19256-73. Стойкость фрезы Т ст = 480 мин.

2. Нарезание зубьев зубчатого колеса производим за один рабочий ход. Глубина резания t p = 9 мм.

3. Подачу для двузаходнойчервячной фрезы выбираем по нормативным таблицам: s табл = 1,2 - 1,4 мм/об. Корректируем величину подачи, учитываяпоправочный коэффициент на твердость материала стали 45 ГОСТ 1050-88 (К м =0,9) и угол наклона зубьев и витков (К в = 0,8):

s расч =s табл К м К в =1,4*0,9*0,8=1,008 мм/об

Принимаем по паспорту станка,s ст = 1 мм/об.

4. Выбираем скорость резания по табличным нормативам: V табл = 0,7 м/с. Корректируем скорость резания с учетом поправочных коэффициентов на сталь 45, НВ 170 ... 207, где К мv == 0,8 и К == 0,9.

Определяем расчетную скорость резания по формуле

V расч =s табл К м v К ŋ =0,7*0,8*0,9=0,5 м/с

5. Определяем частоту вращения червячной фрезы

N ф.расч = 95,51об/мин.

95,51об/мин.

Устанавливаем частоту вращения фрезы по паспорту станка, где n ст = 100 об/мин.

Время на организационное обслуживание и физические потребности

Вспомогательное время на контрольные измерения

6. Действительную скорость резания определяем по формуле

v д =D н n ст /(1000 60) =3,14 100 100/ (1000 60) = 0,62 м/с.

7. Длину рабочего хода инструмента в процессе обработки определяем по формуле

L р.х = (L pa сч +l 1 +l 2 +l 3)z 3 = (160+2+37,2+2)40 =8048 мм.

L расч = 40 мм (принимаем по чертежу детали) l 1 = 2 мм; l 3 = 2 мм. Величину врезания l 2 определяем по формуле

L 2 =(1,11,3)

37,2

мм,

37,2

мм,

где h - глубина впадины зубамм, h= t.(h == 2,25m =2,25 4=9 мм.)

В связи с одновременной обработкой четырех зубчатых колес необходимо увеличить L расч в 4 раза (L расч = 40 4 = 160 мм).

8. Основное (технологическое) время на обработку зубьев четырех зубчатых колес определяем по формуле:

Т о =

На одно нарезаемое зубчатое колесо основное время составит Т о = 40,24/4 = 10,06 мин.

9. Вспомогательное время на операцию Т в определяют по нормативным таблицам. Вспомогательное время на установку детали на оправку с массой до 5 кг Т уст = 0,7 мин. Добавочное вспомогательное время на каждую последующую установку детали Т доб на оправку составит Т доб = 0,26 мин.

Время на контрольные измерения в норму вспомогательного времени не включается, так как перекрывается основным временем.

10. Время на обслуживание рабочего места для зуборезных работ определяются (в %) от основного времени, где а т о = 3 %:

Т т.о. =Т о а т.о. /100=10,063/100=0,3 мин.

11. Время на отдых и естественные надобности рабочего определяют (в %) от оперативного времени, где а оп = 1,7 % :

Т оп = = 0,2 мин.

= 0,2 мин.

12. Штучное время на изготовление одной детали составит:

Т ш =Т о +Т в +Т т.о +Т оп =10,06+0,96+0,3+0,2=12,52 мин.

Подготовительно-заключительноевремя для массового производства не определяется.