สำนักมาตรฐานแรงงานกลางที่สถาบันวิจัยวิทยาศาสตร์แรงงาน

คณะกรรมการของรัฐของสภาสหภาพโซเวียตของรัฐมนตรีด้านแรงงานและค่าจ้าง

ฉบับที่ III

รัดปกติ

มอสโก - 1975

สำนักมาตรฐานแรงงานกลางภายใต้สถาบันวิจัยแรงงานของคณะกรรมการแห่งรัฐของสภารัฐมนตรีกระทรวงแรงงานและค่าจ้าง

อัตราเวลาทั่วไปในการสร้างเครื่องจักรสำหรับชิ้นส่วนเครื่องจักรเครื่องจักร

ปัญหา 111 ตัวยึดปกติ

บรรทัดฐานทั่วไปของเวลามาตรฐานในการสร้างเครื่องจักรสำหรับชิ้นส่วนเครื่องจักรในการตัดเฉือน ฉบับที่ III. รัดปกติ

มาตรฐานมาตรฐานมีไว้สำหรับผู้ประเมิน นักเทคโนโลยี และผู้ปฏิบัติงานด้านวิศวกรรมและเทคนิคอื่นๆ ที่เกี่ยวข้องในการพัฒนามาตรฐานทางเทคนิคที่เหมาะสมสำหรับการประมวลผลรัดที่ทำให้เป็นมาตรฐานในร้านค้าที่ไม่ใช่งานโลหะเฉพาะ (ไซต์) ขององค์กร

บรรทัดฐานเวลามาตรฐานได้รับการอนุมัติและแนะนำให้ใช้ในองค์กรตามส่วนของสภาผู้เชี่ยวชาญและระเบียบวิธีของธนาคารกลางแห่งวิทยาศาสตร์และเทคโนโลยีและได้รับการอนุมัติโดยคณะกรรมการแห่งรัฐของคณะรัฐมนตรีด้านแรงงานและค่าจ้างของสหภาพโซเวียต (พระราชกฤษฎีกาฉบับที่ 208 แห่ง 15 สิงหาคม พ.ศ. 2515) และตกลงกับสภาสหภาพแรงงาน All-Union Central

คอลเลกชันได้รับการพัฒนาโดยสำนักงานมาตรฐานแรงงานกลางโดยมีส่วนร่วมขององค์กรและองค์กรกำกับดูแลของกระทรวงการสร้างเครื่องจักรต่างๆ

มาตรฐานแบบจำลองเหล่านี้เป็นฉบับปรับปรุงและเพิ่มเติมของมาตรฐานที่ออกก่อนหน้านี้ และนำมาใช้แทนคอลเลกชันของรุ่นปี 1964-1965

คอลเลกชันนี้สอดคล้องกับฉบับปี 1975

กรุณาส่งความคิดเห็นและข้อเสนอแนะทั้งหมดเกี่ยวกับคอลเลกชันนี้ไปยังที่อยู่: 103112, Moscow, KL2, pl. Kuibysheva, 1, TsBNT.

©สถาบันวิจัยแรงงานแห่งคณะกรรมการแห่งรัฐของคณะรัฐมนตรีของสหภาพโซเวียตด้านแรงงานและค่าจ้าง (สถาบันวิจัยแรงงาน), 1975

ส่วนร่วม

มาตรฐานเวลามาตรฐานเหล่านี้ได้รับการแนะนำสำหรับการกำหนดมาตรฐานการทำงานของเครื่องจักรในการผลิตเครื่องชักรอก ds-hoists ที่ทำให้เป็นมาตรฐานในการประชุมเชิงปฏิบัติการที่ไม่เฉพาะทางของสถานประกอบการด้านการสร้างเครื่องจักรที่ดำเนินการบนเครื่องกลึง การกลึงป้อมปืน การเจาะ การเจียร และเครื่องจักรอื่นๆ สำหรับเครื่องจักรขนาดเล็กและ เงื่อนไขการผลิตจำนวนมากและบนเครื่องกลึงอัตโนมัติแกนเดี่ยว - สำหรับการผลิตแบบอนุกรม "และขนาดใหญ่

ในการพัฒนาคอลเลกชันนี้ ระบบการตั้งชื่อชิ้นส่วนที่ยอมรับได้ถูกนำมาใช้ให้สอดคล้องกับข้อกำหนดของ GOST ที่ออกใหม่และแก้ไข

ด้วยการแก้ไขบรรทัดฐานมาตรฐานของรุ่นปี 1964 คอลเล็กชันจึงขยายออกไปอย่างมาก นอกจากนี้ ยังได้กำหนดมาตรฐานเวลาสำหรับการประมวลผลรัดบนเครื่องกลึงอัตโนมัติแกนเดี่ยว คอลเลกชั่นนี้เสริมด้วยแผนที่สำหรับการกลึงเกลียวและการปรับเทียบเกลียว การเจียรผิวเรียบ หมุดสำหรับการประมวลผล ฯลฯ

วัสดุต่อไปนี้เป็นพื้นฐานสำหรับการพัฒนามาตรฐานเวลามาตรฐาน:

1. มาตรฐานการสร้างเครื่องจักรทั่วไปสำหรับโหมดการตัดสำหรับการควบคุมทางเทคนิคของงานบนเครื่องตัดโลหะ ม. "วิศวกรรมศาสตร์", 2510.

2. มาตรฐานทางวิศวกรรมทั่วไปสำหรับเวลาเสริมสำหรับการบริการสถานที่ทำงานและการเตรียมการและครั้งสุดท้ายเมื่อทำงานกับเครื่องตัดโลหะ (การผลิตขนาดเล็กและเดี่ยว) ม. สถาบันวิจัยแรงงาน พ.ศ. 2511

3. มาตรฐานวิศวกรรมทั่วไปสำหรับเวลาเสริมสำหรับการบริการสถานที่ทำงานและการเตรียมการและขั้นสุดท้ายสำหรับกฎระเบียบทางเทคนิคของงานเครื่องจักร (การผลิตแบบอนุกรม) ม. สถาบันวิจัยแรงงาน พ.ศ. 2511

4. มาตรฐานการสร้างเครื่องจักรทั่วไปสำหรับเวลาและสภาวะการตัดเฉือนสำหรับงานกลึงอัตโนมัติ (ปริมาณมาก ขนาดใหญ่ และการผลิตจำนวนมาก) ม. "วิศวกรรม", 2514

เมื่อพัฒนามาตรฐานเวลามาตรฐานพร้อมกับมาตรฐานการสร้างเครื่องจักรทั่วไปข้างต้น มีการใช้สิ่งต่อไปนี้:

1. GOST สำหรับรัด (ดูรายการชิ้นส่วนในหน้า 20)

2. กระบวนการทางเทคโนโลยี สภาพการตัดที่ใช้ในสถานประกอบการ และการสังเกตโครโนเมตริกในสภาพการผลิตสำหรับเวลาที่ใช้ในการประมวลผลเครื่องมือกลของรัด

3. อุตสาหกรรมและการผลิตสปริงในท้องถิ่น

4. ข้อมูลหนังสือเดินทางสำหรับอุปกรณ์

ข. ผลการวิเคราะห์ กระบวนการแรงงาน, ศึกษาวิธีแรงงานที่มีเหตุผลและการจัดสถานที่ทำงาน.

การจำกัดเวลาในคอลเลกชันจะได้รับเป็นนาที ขีดจำกัดของตัวบ่งชี้ที่เป็นตัวเลข (ความยาว เส้นผ่านศูนย์กลาง ฯลฯ) ซึ่งควรเข้าใจ "ไม่เกิน"

การรวบรวมบรรทัดฐานเวลามาตรฐานประกอบด้วยส่วนต่อไปนี้:

ส่วนร่วม;

ลักษณะอุปกรณ์ที่ใช้และเทคโนโลยีในการทำงาน

องค์การแรงงาน

ส่วนบังคับ;

แอพพลิเคชั่น

มาตรฐานเวลาทั่วไปสำหรับรัดงานกลึงเป็นการขยายแบบสมบูรณ์ เมื่อการทำงานแต่ละครั้งจะมีการกำหนดบรรทัดฐานของชิ้นงานและเวลาขั้นสุดท้ายในการเตรียมการ

เพื่อความสะดวกในการใช้คอลเล็กชันในแผนที่ของบรรทัดฐานมาตรฐาน เวลาจะได้รับสำหรับการประมวลผลชิ้นส่วนทั้งหมด และตัวเลือกการประมวลผลแต่ละรายการจะถูกเน้นด้วย

เวลาทำการโดยทั่วไป ได้แก่ :

ก) เวลาหลัก (เทคโนโลยี)

ข) เวลาเสริมสำหรับการติดตั้งและถอดชิ้นส่วน

c) เวลาเสริมที่เกี่ยวข้องกับการเปลี่ยนแปลง

ง) - เวลาสำหรับการบำรุงรักษาสถานที่ทำงาน การพักผ่อน และการดูแลส่วนบุคคล (ภายใน 5 ถึง 10% ของเวลาดำเนินการ ขึ้นอยู่กับประเภทของงาน)

เวลาในการผลิตบางส่วนรวมถึงส่วนประกอบเดียวกัน ยกเว้นเวลาเสริมสำหรับการติดตั้งและการถอด

เตรียมความพร้อม ครั้งสุดท้ายในคอลเลกชั่นมีให้ตามประเภทของเครื่องมือกล (ภาพที่ 62) คราวนี้ กำหนดเป็นชุดของชิ้นส่วนเครื่องจักร กำหนดขอบเขตของงานต่อไปนี้:

1. การรับคำสั่งซื้อและเอกสารทางเทคนิค

2. ทำความคุ้นเคยกับงาน ภาพวาด และรับคำแนะนำจากอาจารย์

3. จัดหาเครื่องมือและอุปกรณ์ติดตั้ง การเตรียมสถานที่ทำงาน การจัดเตรียมอุปกรณ์ เครื่องมือและอุปกรณ์ติดตั้ง

4. การถอดเครื่องมือและอุปกรณ์จับยึดเมื่อสิ้นสุดการประมวลผลของชุดชิ้นส่วน การส่งมอบ

5. การปรับอุปกรณ์บางส่วนในระหว่างการทำงาน

มาตรฐานเวลาทั่วไปได้รับการออกแบบสำหรับเงื่อนไขขององค์กรและทางเทคนิคที่สอดคล้องกับประเภทการผลิตที่ยอมรับ ขนาดของชุดของชิ้นส่วนที่นำมาเป็นหน่วย และปัจจัยการแก้ไขสำหรับสภาพการทำงานที่เปลี่ยนแปลงจะได้รับหลังจากบัตรลงเวลาตามประเภทของเครื่องจักร

สำหรับเครื่องกลึงอัตโนมัติแกนเดี่ยว จำนวนชุดที่ยอมรับมีมากกว่า 500 ชิ้น

หากเครื่องทำงานประเภทเดียวกันอย่างเป็นระบบบน

4

การประมวลผลชิ้นส่วนที่มีโครงสร้างคล้ายคลึงกัน ชิ้นเวลาที่กำหนดในบรรทัดฐานมาตรฐานเหล่านี้จะต้องแก้ไขโดยสัมประสิทธิ์ /("0.70.

ขีดจำกัดเวลาโดยทั่วไปจะคำนวณเพื่อเสริมงานด้วยการบำรุงรักษาสถานีเดียว ในกรณีของการบำรุงรักษาหลายเครื่อง ควรใช้บรรทัดฐานมาตรฐานกับค่าสัมประสิทธิ์:

ระดับของผลิตภาพแรงงานที่นำมาใช้ในบรรทัดฐานมาตรฐานคำนึงถึงประสบการณ์การทำงานของร้านขายเครื่องจักรของผู้ประกอบการสร้างเครื่องจักร

ในกรณีที่บรรทัดฐานเวลาที่ใช้บังคับในองค์กรน้อยกว่าบรรทัดฐานมาตรฐาน ไม่ควรเพิ่มบรรทัดฐานเวลาที่ก้าวหน้ากว่านี้

ด้วยการมีผลบังคับใช้ของมาตรฐานแบบจำลองเหล่านี้ คอลเล็กชันของรุ่นปี 1964 หรือ 1966 จะถูกยกเลิก

เมื่อกำหนดบรรทัดฐานเวลาในองค์กรตามบรรทัดฐานเวลามาตรฐานของคอลเลกชันนี้ การเรียกเก็บเงินของงานควรดำเนินการตาม Unified Tariff and Qualification Reference Book of Works and Professions of Workers ฉบับที่ 2 ซึ่งได้รับอนุมัติจากพระราชกฤษฎีกาของรัฐ คณะกรรมการคณะรัฐมนตรีของสหภาพโซเวียตด้านแรงงานและค่าจ้างและสภาสหภาพแรงงานกลางแห่งสหภาพทั้งหมดครั้งที่ 22 เมื่อวันที่ 21 มกราคม พ.ศ. 2512 อาจมีการเพิ่มเติมและการเปลี่ยนแปลงในภายหลัง

ความคลาดเคลื่อนระหว่างคุณสมบัติของคนงานและประเภทงานที่จัดตั้งขึ้นไม่สามารถเป็นพื้นฐานสำหรับการเปลี่ยนแปลงใด ๆ ในบรรทัดฐานของเวลาในการรวบรวม

ลักษณะของอุปกรณ์ที่ใช้และเทคโนโลยี

งาน

ลักษณะทางเทคนิคของเครื่องที่เป็นตัวแทน ข้อมูลหนังสือเดินทาง ซึ่งพิจารณาเมื่อเลือกเงื่อนไขการตัดแสดงในตารางด้านล่าง

ลักษณะทางเทคนิคและเทคโนโลยีของเครื่องมือกลรุ่นดังกล่าวคือมีฟีด ความเร็ว และกำลังที่เพียงพอ

|

ประเภทเครื่อง |

ตัวเลือก |

พลัง ■ k*t |

ขีด จำกัด ความเร็วในการเคลื่อนที่หลักใน rpm |

ขีดจำกัดการตกในหน่วย mm/rev |

|||

|

การโม่ |

5 พื้นผิวด้านหน้า |

ตามยาว ตามขวาง แนวตั้ง |

|||||

|

ตามยาว ตามขวาง แนวตั้ง |

|||||||

|

สโมลิลนี |

เส้นผ่านศูนย์กลางการเจาะสูงสุด | ||||||

|

Kruglohlnfs-eal |

เส้นผ่านศูนย์กลางการเจียรสูงสุด ความยาวบดสูงสุด |

ชิ้นงาน 30-235 |

ความเร็วเคลื่อนที่* ตารางหน่วยเป็น ม./นาที 200 - 6000 การป้อนข้ามของหัวเจียรในหนึ่งจังหวะ 0.01-0.02 0.03-0.01 |

||||

ความต่อเนื่อง

|

ประเภทพักตาก" |

ตัวเลือก |

การจำกัดความเร็วของการเคลื่อนไหวหลักในประมาณ! ละครใบ้ |

ขีดจำกัดการป้อนในหน่วย มม./รอบ |

||||

|

เครื่องตีลังกาแบบไม่ใช้แท่นหมุน |

เส้นผ่าศูนย์กลางขัด |

ใหญ่ที่สุด น้อยที่สุด | |||||

|

ความยาวชิ้นงาน |

|||||||

|

เครื่องตัดเกลียวกึ่งอัตโนมัติพร้อมหัวหมุน | (โบลท์คัท) | |||||||

|

เครื่องต๊าปเกลียวลูกกลิ้งกลม A |

เส้นผ่านศูนย์กลางที่ใหญ่ที่สุดของเกลียวที่จะตัด | ||||||

|

เครื่องกลึงแกนเดี่ยว ga มะเขือเทศ |

เส้นผ่านศูนย์กลางการประมวลผลที่ใหญ่ที่สุด |

1150 - 7800 800-7670 550-3200 | |||||

มาตรฐานเวลาทั่วไปได้รับการออกแบบสำหรับเทคโนโลยีต่อไปนี้ภายใต้เงื่อนไข:

L. เวลาต่อชิ้นในการ์ดถูกกำหนดไว้สำหรับการประมวลผลชิ้นส่วนที่ทำจากเหล็กกล้าคาร์บอนที่มีโครงสร้าง a * "60-76 กก. / มม. 2 ในการแปรรูปชิ้นส่วนด้วยเครื่องมือที่ทำจากเหล็กกล้าความเร็วสูง ค่าสัมประสิทธิ์จะขึ้นอยู่กับเกรดของวัสดุที่กำลังดำเนินการ เมื่อตัดเฉือนชิ้นส่วนโดยใช้เครื่องมือคาร์ไบด์ ปัจจัยการแก้ไขจะขึ้นอยู่กับความแข็งแรงของวัสดุที่ทำการตัดเฉือน

B. ชิ้นงานที่ใช้สำหรับคำนวณเวลาของชิ้นงานในการประมวลผลชิ้นส่วนบนเครื่องกลึงและเครื่องกลึงแบบป้อมมีด สำหรับชิ้นส่วนที่มีเส้นผ่านศูนย์กลางไม่เกิน 20 มม. - แท่งยาว 1,000 มม. สำหรับชิ้นส่วนที่มีเส้นผ่านศูนย์กลางมากกว่า 20 มม. - ชิ้นงานแยกจาก ผลิตภัณฑ์รีด ปั๊มหรือตีขึ้นรูป เมื่อแปรรูปชิ้นส่วนด้วยเครื่องกลึงอัตโนมัติแกนเดี่ยว แท่งยาว 3000 มม. จะถูกนำมาเป็นชิ้นงาน

3. การติดตั้งชิ้นส่วนจะดำเนินการในชุดติดตั้งสากล

4. โหมดเทคโนโลยีของการทำงานกับเครื่องกลึงและเครื่องกลึงป้อมปืนสำหรับเครื่องตัดได้รับการออกแบบมาเพื่อใช้เครื่องมือคาร์ไบด์ การตัดเฉือนประเภทอื่นๆ ทั้งหมด (ยกเว้นการเจียรและการรีดเกลียว) ดำเนินการด้วยเครื่องมือตัดที่ทำจากเหล็กกล้าความเร็วสูง สำหรับการประมวลผลอัตโนมัติ บรรทัดฐานจะถูกคำนวณด้วยเงื่อนไขของการใช้เครื่องมือที่ทำจากเหล็กความเร็วสูง

6. มาตรฐานทั่วไปสำหรับการประมวลผลของสลักเกลียว สกรู และน๊อตบนเครื่องกลึงและป้อมมีด คำนวณสำหรับการกลึงเกลียวระดับความแม่นยำที่ 3 ในกรณีของการร้อยด้ายของชั้นที่ 2 ตัวประกอบการแก้ไข /("U,2.

<6. В случае изготовления детали ко отдельной заготовки, штамповки или поковки время на отрезку не учитывалось.

7. ขีด จำกัด เวลาสำหรับการเจียรคำนวณตามเงื่อนไขการลบค่าเผื่อ 0/1 มม. ต่อด้าน

8. ในบรรทัดฐานของเวลาต่อชิ้น การจัดตำแหน่งของสลักเกลียวและสกรูจะถูกนำมาพิจารณาในการประมวลผลโดยยึดที่ศูนย์กลางของส่วนท้ายในอัตราส่วนของความยาวของชิ้นส่วนต่อเส้นผ่านศูนย์กลาง 8-<10 и рассверливание отверстий в гайках, начиная с диаметра резьбы 30 мм.

9. เมื่อตัดเกลียวบนเครื่องกลึงและป้อมมีด ให้ใช้ดอกต๊าปและดายสำหรับเส้นผ่านศูนย์กลางไม่เกิน 20 มม. และหัวกัดสำหรับเส้นผ่านศูนย์กลางมากกว่า 20 มม. ในบรรทัดฐานของเวลาของชิ้นงาน

องค์การแรงงาน

ด้วยองค์กรแรงงานที่มีเหตุผล สถานที่ทำงานต้องได้รับการติดตั้งตามข้อกำหนดของกระบวนการผลิตและเงื่อนไขสำหรับการปฏิบัติงานตามกฎสุขาภิบาลและสุขอนามัยและความปลอดภัย

มีการวางแผนตำแหน่งของอุปกรณ์ในที่ทำงาน สินค้าคงคลัง เฟอร์นิเจอร์อุตสาหกรรม ตู้คอนเทนเนอร์ ชั้นวางสำหรับช่องว่างและผลิตภัณฑ์สำเร็จรูป เพื่อให้ไม่มีสภาพการทำงานที่คับแคบ ค่าใช้จ่ายเพิ่มเติม เวลาในการเดินและการค้นหา

อุปกรณ์ในที่ทำงานต้องเพียงพอและถูกต้อง การส่องสว่างที่ต้องการนั้นพิจารณาจากลักษณะของงานที่ทำและมาตรฐานด้านสุขอนามัยในปัจจุบัน

ในแสงธรรมชาติและแสงประดิษฐ์ ขอแนะนำให้วางสถานที่ทำงานในลักษณะที่แสงตกกระทบทางด้านซ้ายหรือด้านหน้า ในที่ที่มีแสงในท้องถิ่น แสงไม่ควรทำให้ตาบอด เงาไม่ควรตกบนชิ้นงาน

การออกแบบภายนอกของสถานที่ทำงานและโรงงานอุตสาหกรรมต้องเป็นไปตามข้อกำหนดของสุนทรียศาสตร์ทางเทคนิค

จำนวนเครื่องมือและอุปกรณ์ติดตั้งในที่ทำงานควรเป็น " ขั้นต่ำที่จำเป็นเพื่อให้แน่ใจว่าการทำงานอย่างต่อเนื่องระหว่างกะโดยใช้เวลาน้อยที่สุดในการรับและเปลี่ยน

เครื่องมือและอุปกรณ์ติดตั้งควรอยู่ในสถานที่ทำงานตามลำดับที่สะดวกต่อการใช้งาน

การทำความสะอาดเศษและเศษขยะในที่ทำงานดำเนินการโดยฝ่ายผลิตและพนักงาน จากสถานที่ทำงาน - โดยผู้ทำความสะอาดโรงงานผลิตในโรงงาน

จำนวนชิ้นส่วนที่จะประมวลผล ชิ้นงานในสถานที่ทำงานจะถูกกำหนดโดยระบบองค์กรการผลิต และต้องให้แน่ใจว่าการทำงานอย่างต่อเนื่องระหว่างกะ

ที่ทำงานมีแผนที่การเรียนการสอนและการดำเนินงานสำหรับการเลือกไฟลามทุ่งในการตัดตามประเภทที่พัฒนาโดยเครื่อง Nevsky-cTpoH \ v .. oHWM โรงงานที่ได้รับการตั้งชื่อตาม V.I. Lenin หรือ PKTImash (ดูภาคผนวก 2)

ด้านล่างนี้คือแผนการจัดระเบียบงานสำหรับผู้ควบคุมเครื่องจักร โดยคำนึงถึงข้อกำหนดสำหรับการจัดระเบียบคนงานในเคาน์ตี

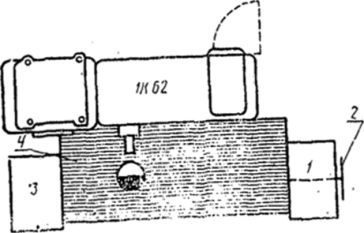

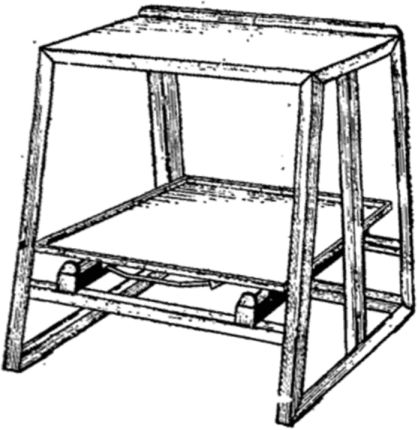

โครงการจัดสถานที่ทำงานของช่างกลึง

/ - โต๊ะข้างเตียงเครื่องมือ; 2 - แท็บเล็ตสำหรับแขวนภาพวาด; 3 - โต๊ะต้อนรับ; 4 - ตาข่ายสำหรับขา

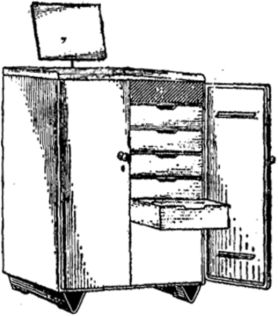

สถานที่ทำงานของช่างกลึงมีตู้เครื่องมือสำหรับการทำงานสองกะ (ดูรูปที่ 7) ในแต่ละระยะซึ่งมีการจัดเก็บชุดเครื่องมือและอุปกรณ์ถาวรสำหรับการดูแลอุปกรณ์ รวมทั้งโต๊ะรับ (ดูรูปที่. 8)

1 - โต๊ะข้างเตียง 2 - แท็บเล็ตสำหรับแขวนภาพวาดชิ้นงาน 3 - ตาข่ายสำหรับขา; 4 - โต๊ะต้อนรับ; 5 - ชั้นวางสำหรับจัดเก็บบาร์แนวนอน

สถานที่ทำงานของปืนพกลูกโม่นั้นติดตั้งตู้เครื่องมือไว้ทางด้านขวาสำหรับการทำงานสองกะ (<см. рис. 7), приемным столиком (ом. рис. 8), установленным слева.

มีการติดตั้งภาชนะสำหรับชิ้นส่วนสำเร็จรูปบนแผ่นด้านบนของโต๊ะรับ ชั้นล่างสามารถเก็บอุปกรณ์ต่างๆ ของเครื่องได้ ถ้า (เครื่องป้อมมีดถูกออกแบบมาสำหรับการประมวลผลแบบแท่งและตลับ คอนเทนเนอร์แบบแร็คที่มีช่องว่างจะถูกวางไว้ในที่ว่างด้านหลังตู้เครื่องมือ สำหรับเครื่องป้อมมีดที่มีไว้สำหรับการประมวลผลหัวจับเท่านั้น จะมีการติดตั้งคอนเทนเนอร์สองตู้ไว้บนโต๊ะรับ (สำหรับช่องว่าง) และสำหรับชิ้นส่วนสำเร็จรูป) และสต็อกของช่องว่างใน stela และภาชนะขุนอยู่ทางด้านขวาของผู้ปฏิบัติงานด้านหลังตู้เครื่องมือ

สถานที่ทำงานของสว่านมีตู้เครื่องมือสำหรับงานสองกะ (ดูรูปที่ 7) ในแต่ละช่องซึ่งมีชุดเครื่องมือถาวรและโต๊ะรับ (ดูรูปที่ 8) วางไว้ทางด้านซ้าย ที่ชั้นล่างสุดของโต๊ะรับจะเก็บอุปกรณ์ขนาดเล็กไว้

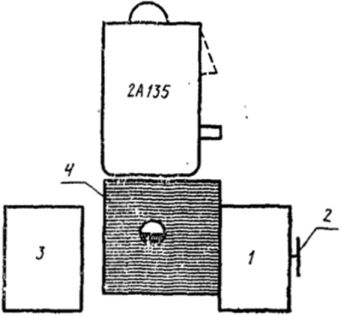

แผนการจัดสถานที่ทำงานของปืนพกลูกโม่

แผนผังองค์กรของสถานที่ทำงานของเครื่องเจาะที่ทำงานบนเครื่องเจาะแนวตั้ง

1 - ตู้เครื่องมือ แบ่งปัน; 2 เม็ดสำหรับแขวนภาพวาดชิ้นงาน 3 - โต๊ะต้อนรับ; ตะแกรง 4 ฟุต

ชุดเครื่องมือที่จำเป็นสำหรับการทำงานโดยตรงวางอยู่บนชั้นวางของบนโต๊ะข้างเตียง

แผนผังองค์กรของสถานที่ทำงานของเครื่องกัด

/ - โต๊ะข้างเตียงเครื่องมือ; 2-. แผ่นโลหะสำหรับแขวนภาพวาดชิ้นงาน 3 - โต๊ะต้อนรับ; 4 - ตาข่ายสำหรับขา; 5-rack สำหรับติดตั้งและอุปกรณ์เสริม 6 - ชั้นวางสำหรับด้ามกลึงและด้ามกลึงคว้าน

สถานที่ทำงานของโรงสีมีตู้เครื่องมือสำหรับงานสองกะ (รูปที่ 7) ในแต่ละช่องซึ่งมีการจัดเก็บชุดเครื่องมือถาวร

โต๊ะข้างเตียงถูกติดตั้งไว้ทางด้านขวาของผู้ปฏิบัติงาน และวางโต๊ะรับไว้ทางด้านซ้าย (ดูรูปที่ 8) สำหรับตู้คอนเทนเนอร์สองตู้ สิ่งที่แนบมาและอุปกรณ์เสริมสำหรับเครื่องวางอยู่บนชั้นวางที่มีแท่นเลื่อน (ดูรูปที่ 9) ติดตั้งอยู่ด้านหลังเครื่อง

ด้วยสต็อกที่เพิ่มขึ้นของชิ้นส่วนสำหรับการประมวลผล พวกเขาจะถูกวางไว้ในคอนเทนเนอร์แบบแร็คหรือบนพาเลทที่ด้านหลังของเครื่อง

แผนผังองค์กรของสถานที่ทำงานของเครื่องบด

1 - โต๊ะต้อนรับพร้อมกล่องเครื่องมือ 2 - โต๊ะต้อนรับเคลื่อนที่; 3 เม็ดสำหรับแขวนภาพวาดชิ้นงาน 4 อุปกรณ์ทรงตัวสำหรับกลุ่มเครื่องจักร

เมื่อทำงานกับเครื่องมือขัดถู กฎความปลอดภัยและสุขอนามัยอุตสาหกรรมไม่อนุญาตให้จัดเก็บในระยะยาวในที่ทำงาน ดังนั้นจึงรวมเฉพาะอุปกรณ์เสริมของเครื่องจักรและเครื่องมือวัดอเนกประสงค์ในชุดเครื่องมือเครื่องบดแบบถาวร

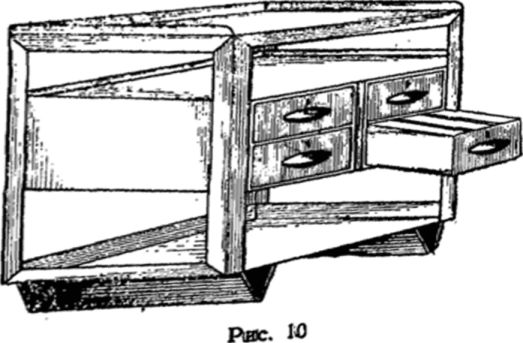

จากสิ่งนี้ สถานที่ทำงานของเครื่องบดจึงไม่มีตู้เครื่องมือ แต่มีโต๊ะรับพร้อมกล่องเครื่องมือ (จำนวนกล่องจะถูกกำหนดในแต่ละกรณี) ซึ่งจะมีการจัดเก็บชุดเครื่องมือไว้ (ดูรูปที่ 10).

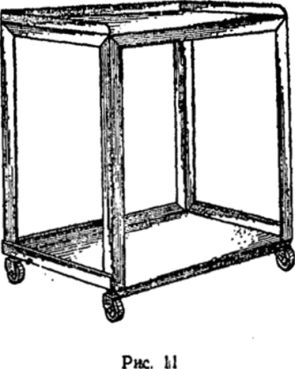

เพื่อความสะดวก สถานที่ทำงานของเครื่องบดมีโต๊ะรับที่เคลื่อนย้ายได้ (ดูรูปที่ป่วย) ซึ่งวางเครื่องมือที่จำเป็นสำหรับการทำงาน

โครงร่างของพื้นที่การประมวลผลอัตโนมัติ

/ - เครื่องกลึงแกนเดี่ยว 1A-Sh8; 2 - เครื่องกลึงแกนเดี่ยว 1A124; 3 - โต๊ะต้อนรับ; 4 - "โต๊ะรับพร้อมกล่องเครื่องมือ 5 ชั้นสำหรับจัดเก็บแท่งแนวนอน 6 - ตู้ปรับ

โดยทั่วไปสำหรับส่วนอัตโนมัติคือการบำรุงรักษาและการปรับอุปกรณ์หลายเครื่องโดยใช้ตัวปรับ ดังนั้นในส่วนพัฟอัตโนมัติจึงไม่ได้ติดตั้งสถานที่ทำงานแยกต่างหาก แต่เป็นไซต์โดยรวม พื้นที่ที่อธิบายมีตู้สำหรับช่างฟิต (ดูรูปที่ 12) โต๊ะรับ (ดูรูปที่ 8, 10) และชั้นวางบาร์สำหรับจัดเก็บ (ดูรูปที่ 10)

โต๊ะรับสินค้าออกแบบมาเพื่อวางภาชนะที่มีชิ้นส่วนสำเร็จรูปและเครื่องมือวัดที่จำเป็นในงานโดยตรง (เกจ แม่แบบ ฯลฯ) คอนเทนเนอร์ที่มีชิ้นส่วนสำเร็จรูปจะถูกย้ายไปยังที่ทำงานของแผนกควบคุมคุณภาพโดยใช้ยูราบีม จำนวนบาร์ที่พนักงานต้องการสำหรับกะจะถูกป้อนเข้าเครื่องก่อนเริ่มกะ แท่งวางอยู่บนชั้นวางที่ประกอบด้วยสองหรือสามส่วนที่เชื่อมต่อถึงกัน ตำแหน่งของชั้นวางจะขึ้นอยู่กับการออกแบบของอุปกรณ์และความสะดวกในการเติมแท่งเข้าไปในเครื่อง

โต๊ะรับของที่กลุ่มเครื่องจักรที่ให้บริการโดยคนงานคนหนึ่งมีกล่องเครื่องมือที่คนงานเก็บเครื่องมือที่จำเป็น

อุปกรณ์องค์กรของสถานที่ทำงาน

โต๊ะข้างเตียงออกแบบมาเพื่อเก็บเครื่องมือที่จำเป็นในสถานที่ทำงานของผู้ควบคุมเครื่องจักร เอกสารประกอบ และผลิตภัณฑ์ดูแลอุปกรณ์

ตู้ข้างเตียงแต่ละช่องปิดด้วยประตูและกำหนดให้คนงานหนึ่งคน ช่องเก็บของมีกล่องเครื่องมือและชั้นวางสำหรับจัดเก็บเอกสาร อุปกรณ์และส่วนควบที่ไม่ติดตัวหนา น้ำมัน วัสดุทำความสะอาด ฯลฯ

ชั้นบนสุดของโต๊ะข้างเตียงสามารถคลุมด้วยพลาสติกได้ แผ่นที่ถอดออกได้สำหรับติดภาพวาดและกระบวนการทางเทคโนโลยีซึ่งทำจากพลาสติกเคลือบไม้ตกแต่งได้รับการแก้ไขในวงเล็บ

โต๊ะแผนกต้อนรับ

ที่ชั้นบนสุดของโต๊ะมีภาชนะที่มีชิ้นส่วนแปรรูปหรือตัวชิ้นส่วนเอง หากจำเป็น สามารถจัดเก็บอุปกรณ์ติดตั้งและอุปกรณ์เสริมไว้ที่ชั้นล่างได้

ในสถานที่ทำงานแต่ละแห่งสามารถใช้ตารางเพื่อวางเครื่องมือที่ใช้ในงานได้

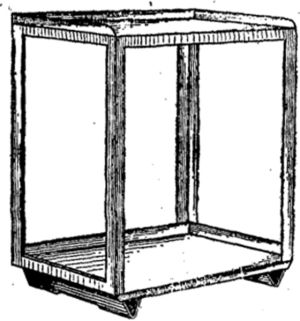

ชั้นวางอุปกรณ์เสริมพร้อมแท่นดึงออก

แท่นเคลื่อนบนลูกกลิ้งและมีตัวจำกัดจังหวะ รายละเอียดของชั้นวางทำจากเหล็กดัดโค้งและเหล็กแผ่น ชั้นวางและแท่นด้านบนทำจากไม้ที่ชุบด้วยเรซินฟีนอล-ฟอร์มาลดีไฮด์

โต๊ะรับแขกพร้อมกล่องเครื่องมือ

DESK DRAWER ใช้สำหรับเก็บเครื่องมือ และชั้นบนสุด สำหรับวางภาชนะที่มีชิ้นส่วนหรือจัดวางเครื่องมือที่จำเป็นสำหรับงาน

การออกแบบนี้ทำให้สามารถติดตั้งกล่องเครื่องมือไจเร่ได้สองหรือสี่กล่อง เมื่อติดตั้งสี่ลิ้นชัก สองลิ้นชักจะถูกวางบนราวแขวน ลูกบอลและชั้นวาง

กล่องเคลื่อนย้ายได้ง่ายบนลูกกลิ้งและมีตัวจำกัดการเดินทาง สามารถติดตั้งพาร์ติชั่นแบบปรับได้สร้างเซลล์และขนาดที่ต้องการ ระหว่างชั้นบนสุดและลิ้นชัก มีพื้นที่สำหรับเอกสารทางเทคนิค ที่ด้านหลังของโต๊ะมีขายึดสำหรับติดตั้งบนแท็บเล็ตเอกสาร ชิ้นส่วน Olika ทำจากส่วนโค้งงอและแผ่นเหล็ก

โต๊ะรับแขก

โต๊ะนี้ใช้บนสะพานที่ทำงานซึ่งเนื่องจากสภาพการทำงาน อุปกรณ์สำนักงานแบบอยู่กับที่ (ตู้เครื่องมือหรือโต๊ะต้อนรับ) ไม่สามารถติดตั้งได้ใกล้พอและสะดวกใกล้กับเครื่อง

บนชั้นวางบนและล่างของโต๊ะ คนงานวางเครื่องมือที่เขาต้องการในงานของเขา และจัดโต๊ะให้อยู่ในที่ที่สะดวกที่สุดสำหรับตัวเอง รายละเอียดของโต๊ะทำด้วยเหล็กดัดโค้งและเหล็กแผ่น หากจำเป็น โต๊ะสามารถติดตั้งที่จับเพื่อความสะดวกในการเคลื่อนย้าย

ตู้เสื้อผ้า

ข้าว. เลขที่

ตู้ประกอบด้วยองค์ประกอบส่วนบุคคล (ฐาน, บูมและกองหลัง, ประตู, ลิ้นชักเก็บของและชั้นวาง) ชั้นวางสามารถ re-stashp> แต่ความสูง สามารถติดตั้งพาร์ติชั่นแบบปรับได้ในลิ้นชักและบนชั้นวาง สร้างเซลล์ตามขนาดที่ต้องการ เพื่อรองรับเครื่องมือยาวในช่องประตูหนึ่ง ผู้ถือที่อยู่ห่างไกล

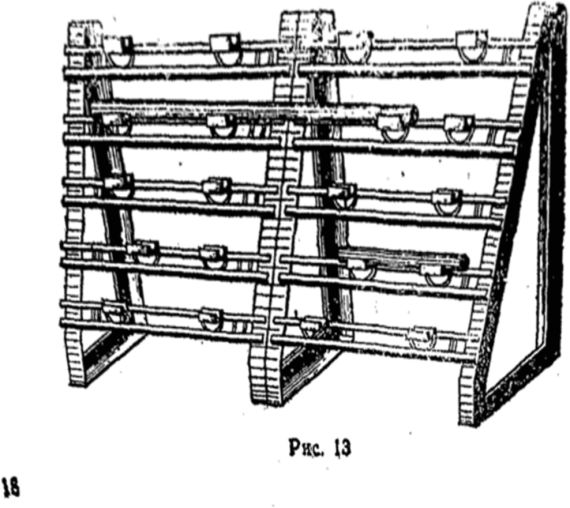

ชั้นวางของแนวนอนสำหรับบาร์

ชั้นวางมีรางห้ารางที่ระดับความสูงต่างกัน ซึ่งอุปกรณ์เคลื่อนที่ได้รับการแก้ไขแล้ว

แท่งวางอยู่บนฐานรองรับตำแหน่งและจำนวนที่กำหนดในแต่ละกรณีแยกกัน การออกแบบให้มีความเป็นไปได้ในการเชื่อมต่อส่วนของชั้นวางตามความยาว ในรูป 13 แสดงสองส่วนเชื่อมต่อกัน

รายละเอียดของชั้นวางทำจากส่วนโค้งและมุม ปริซึมรองรับทำจากไม้ที่ชุบด้วยเรซินฟีนอล - ฟอร์มาลดีไฮด์

2. การคำนวณบรรทัดฐานของเวลา

3. การคำนวณโหมดการประมวลผล

ควรกำหนดโหมดการประมวลผลสำหรับแต่ละการดำเนินการแยกกัน โดยแบ่งออกเป็นช่วงการเปลี่ยนภาพ

พารามิเตอร์ของโหมดการประมวลผลที่รวมถึง:

การตัดเฉือนชิ้นส่วนบนเครื่องตัดโลหะ - อายุเครื่องมือ ความลึกของการตัด อัตราป้อน ความเร็วตัด ความเร็วในการหมุนของชิ้นส่วน (หรือเครื่องมือ) กำลังตัด

การเชื่อม (พื้นผิว) อาร์คไฟฟ้าแบบแมนนวล - ประเภท, ยี่ห้อและเส้นผ่านศูนย์กลางของอิเล็กโทรด, ความแรงของกระแสเชื่อม, ขั้ว;

การเชื่อม (พื้นผิว) แก๊สด้วยมือ - หมายเลขหัวเตาแก๊ส, ประเภทของเปลวไฟ, ยี่ห้อของวัสดุตัวเติม, ฟลักซ์;

พื้นผิวอัตโนมัติ - ความแรงของกระแสเชื่อม, ความเร็วของพื้นผิว, ขั้นตอนพื้นผิว, ความสูงของชั้นที่ฝากในครั้งเดียว, ตำแหน่งเชื่อม, วัสดุฟิลเลอร์ ฯลฯ ;

การทำให้เป็นโลหะ - พารามิเตอร์ของกระแสไฟฟ้า, ความดันและการไหลของอากาศ, ระยะห่างจากหัวฉีดไปยังชิ้นส่วน, ชั่วโมง-tota ของการหมุนของชิ้นส่วน, การป้อน, ฯลฯ ;

การเคลือบกัลวานิก - มวลอะตอม วาเลนซี เทียบเท่าไฟฟ้าเคมี เอาต์พุตโลหะตามกระแส ความหนาแน่น ฯลฯ

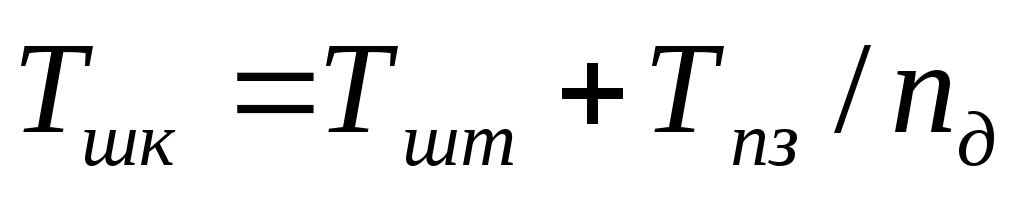

เมื่อทำการคำนวณนี้ คุณควรมุ่งเน้นไปที่การค้นหาส่วนประกอบเพื่อกำหนดเวลาหลัก (เครื่องจักร) (T o)

ตัวอย่าง. การทำงาน 06 การหมุน

ที่ไหนแอล - ระยะเวลาในการประมวลผลโดยประมาณ , มม. (ระยะชักเครื่องมือตัด)

ผม-จำนวนรอบ (โดยปกติ i = I);

n, - ความเร็วแกนหมุน, rpm, (จำนวนรอบของชิ้นส่วนหรือเครื่องมือ),

S - อัตราป้อนเครื่องมือตัด mm/rev. ดู L-3 สำหรับรายละเอียด

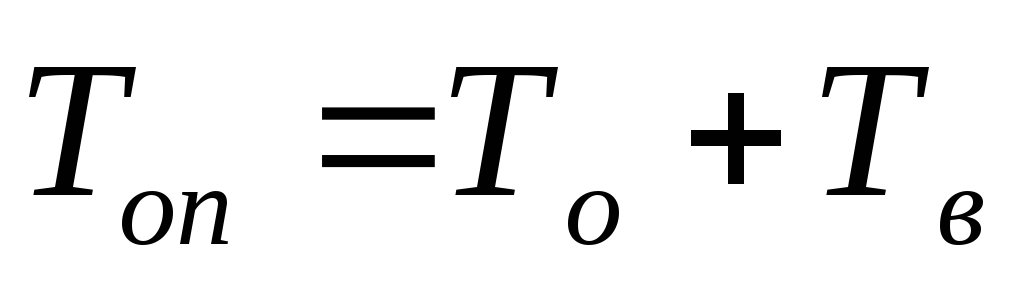

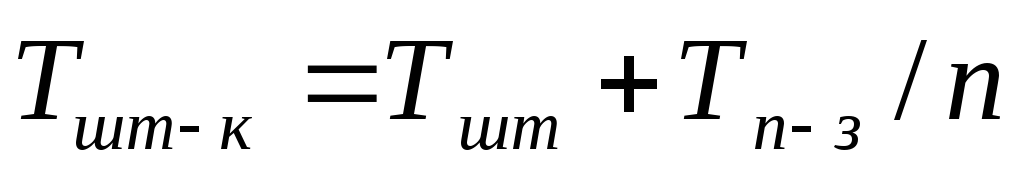

ในโครงการหลักสูตร จำเป็นต้องกำหนดบรรทัดฐานของเวลาสำหรับการดำเนินการ 2 - 3 ที่เลือกไว้ก่อนหน้านี้ (ตรงกันข้าม) บรรทัดฐานของเวลา (T n) ถูกกำหนดดังนี้:

T n \u003d T o + T ใน \u003d T เพิ่มเติม +

โดยที่ T 0 คือเวลาหลัก (เวลาที่รูปร่าง ขนาด โครงสร้าง ฯลฯ ของชิ้นส่วนเปลี่ยนแปลง เวลาของเครื่อง (ถึง) ถูกกำหนดโดยการคำนวณ)

T ใน - เวลาเสริม (เวลาที่รับประกันการทำงานของงานหลัก เช่น สำหรับการติดตั้ง การจัดตำแหน่งและการถอดชิ้นส่วน การหมุนข้อมูล การวัด ฯลฯ (ทีวี) จะพิจารณาจากตาราง)

T เพิ่มเติม - เวลาเพิ่มเติม (เวลาสำหรับการบำรุงรักษาสถานที่ทำงาน หยุดพักเพื่อพักผ่อน ฯลฯ )

โดยที่ K คือเปอร์เซ็นต์ของการต่อเวลาพิเศษ ตามตาราง (ล-3, น.47, ตารางที่ 7);

T p-z - การเตรียมการ - ครั้งสุดท้าย (เวลารับงาน, ทำความคุ้นเคยกับภาพวาด, พื้นผิวของเครื่องมือ ฯลฯ (T p-z) ถูกกำหนดโดยตาราง)

X - ขนาดของชุดการผลิตชิ้นส่วน (ดูหัวข้อที่ 2 ของคู่มือนี้)

คุณจำเป็นต้องรู้ว่า:

![]()

ที่ไหน Tsht - ชิ้นเวลา

สำหรับข้อมูลโดยละเอียดเกี่ยวกับการหา Tn โปรดดูที่ L-3, o.12-15 เป็นต้น

คำจำกัดความของช่องเวลาในโครงการหลักสูตร (เช่นเดียวกับในงานควบคุม P) ควรดำเนินการดังนี้

ตัวอย่าง 1. กำหนดเวลาชิ้น (Tsht) สำหรับการกลึง

คอเกลียวของข้อเหวี่ยงของรถ ZIL-431410 หลังจากพื้นผิว

การทำงาน 06 การหมุน. การประมวลผลดำเนินการจาก D = 40 mm ถึง

d = 36 มม. ยาว l = 30 มม. อุปกรณ์: เครื่องกลึงเกลียว 1K62,

ข้อมูลเบื้องต้น

1.1. รายละเอียด - กำปั้นหมุน, เกลียวหมุน. คอ: D = 40; ง=36; ล. = 30.

1.2. วัสดุ - เหล็ก 40X.

1.3. ความแข็ง - HB 241...285,

1.4. น้ำหนักของชิ้นส่วนสูงถึง 10 กก.

1.5. อุปกรณ์-เครื่องกลึงเกลียว 1K62.

1.6. เครื่องมือตัดเป็นเครื่องตัดทะลุพร้อมเพลท T15K6

1.7. การติดตั้งชิ้นส่วน - ในศูนย์

1.8. เงื่อนไขการประมวลผล - ไม่มีการระบายความร้อน

2.1. วางชิ้นส่วนไว้ตรงกลาง

2.2. หมุนคอเกลียว

2.3. ลบรายละเอียด

3. การคำนวณเบี้ยเลี้ยง ( ชม.) สำหรับการประมวลผล

ชั่วโมง = = =2.0

4.1. กำหนดระยะเวลาในการประมวลผล ( หลี่)

L = l + y = 30 + 3.5 = 33.5 mm

โดยที่ ล. = 30(ความยาวของคอเกลียว) ;

y=3.5(ค่าของการตัดและการบุกรุกของเครื่องตัด, L-3, หน้า 74, ตารางที่ 38)

4.2. กำหนดจำนวนรอบ ( ผม) :

ผม = = = 1 ,

โดยที่ ชั่วโมง = 2(ค่าเผื่อการประมวลผล)

t-ความลึกของการตัด

เมื่อหยาบเป็นที่น่าพอใจที่จะลบค่าเผื่อทั้งหมดในรอบเดียวดังนั้นเราจึงยอมรับ t=h=2

4.3. เรากำหนดฟีดตามทฤษฎี (ตาราง) ของคัตเตอร์ ( ส)

S= 0.4 - 0.5 มม./รอบ(L-3, o. 56, แท็บ. 8)

4.4. กำหนดฟีดตามยาวจริง ( ส

S= 0.43 มม./รอบ

4.5. กำหนดความเร็วตัด ( วี) ตาราง

V= 143, ม./นาที(ล-จ, น. 57, แท็บ 11).

4.6. การแก้ไข วีโดยคำนึงถึงเงื่อนไขการประมวลผลของชิ้นส่วน

วี=วี ถึง . ถึง . ถึง . K \u003d 143. 1.44. 0.7. 1.0 . 1.0 = 144.2 ม./นาที

โดยที่ K = 1.44(ล-จ, น. 57, แท็บ 12);

K = 0.7(- "- หน้า 58 ตารางที่ 14);

K = 1.0(- "- หน้า 59, แท็บ 15);

K = 1.0(- "- หน้า 59, แท็บ 16).

4.7. กำหนดจำนวนรอบของชิ้นส่วน ( น)

น==  = 1147.6 รอบต่อนาที

= 1147.6 รอบต่อนาที

4.8. กำหนดจำนวนรอบที่แท้จริงของชิ้นส่วน ( น) ตามหนังสือเดินทางของเครื่อง (ดูภาคผนวก)

n= 1,000 รอบต่อนาที

5. การคำนวณบรรทัดฐานของเวลา

5.1 กำหนดเวลาหลัก (ถึง)

5.2 กำหนดเวลาเสริม (TV)

ทีวี \u003d ชุด T + T pr \u003d 0.48 + 0.7 \u003d 1.18 นาที

โดยที่ T set \u003d 0.48 นาที - เวลาในการติดตั้งและถอดชิ้นส่วน (L-3, p. 77, tab. 43)

T pr \u003d 0.5-0.8 - เวลาที่เกี่ยวข้องกับเนื้อเรื่อง (L-3, ตารางที่ 44)

5.3 คำจำกัดความของการต่อเวลาพิเศษ (T เพิ่ม)

5.4 กำหนดเวลาชิ้น (Tsht)

Tsht \u003d ถึง + TV + Tdop \u003d 0.08 + 1.18 + 0.16 \u003d 1.42 นาที

Tsht = 1.42 นาที

ข้อบังคับทางเทคนิคของงานขุดเจาะ

บรรทัดฐานของเวลา:

Tn \u003d ถึง + ทีวี + Td +

Where To คือเวลาหลัก

โดยที่ L คือความยาวของการประมวลผล mm L = l + y

l คือความยาวของพื้นผิวกลึงตามรูปวาดรายละเอียด y - ปริมาณการเจาะและการบุกรุกของสว่าน (รีมเมอร์, ดอกเคาเตอร์ซิงค์)

i คือจำนวนการเปลี่ยนภาพ (หรือจำนวนรูในส่วนเดียว);

ค่าหนังสือเดินทางของฟีด มม./รอบ

เลือกฟีดตามตาราง โดยคำนึงถึงวัสดุของชิ้นงาน วัสดุของชิ้นส่วนตัดของเครื่องมือ และการตกแต่งที่ต้องการ ประสานงานกับข้อมูลหนังสือเดินทางของเครื่อง (ดูภาคผนวก) ยอมรับตามหนังสือเดินทางของเครื่อง (ดูภาคผนวก)

PP - ค่าหนังสือเดินทางของความเร็วแกนหมุนของเครื่อง (ดูภาคผนวก)

เลือกค่าตารางของอัตราการพัฒนา

กำหนดปัจจัยการแก้ไข

K 1 - (K ม.) - ขึ้นอยู่กับวัสดุของชิ้นส่วน

K 2 - (K mr) - ขึ้นอยู่กับวัสดุของส่วนตัดของเครื่องมือ

K 3 - (K x) - ขึ้นอยู่กับสถานะของพื้นผิว

K 4 - (K โอ้) - ขึ้นอยู่กับการระบายความร้อน

แก้ไขความเร็วตัด:

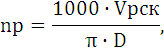

การคำนวณความเร็วแกนหมุนของเครื่อง:

D - เส้นผ่านศูนย์กลางเครื่องมือ mm

ประสานงานกับข้อมูลหนังสือเดินทางของเครื่อง ภ.พ. (ดูภาคผนวก)

T ใน - เสริม min

![]()

เวลาเสริมสำหรับการถอดและติดตั้ง ขึ้นอยู่กับวิธีการติดตั้งและการยึด

เวลาเปลี่ยนเสริม

เวลาเสริมสำหรับการวัด ขึ้นอยู่กับประเภทของเครื่องมือ (ดูหน้า 58-60)

กำหนดต่อหน้าการเปลี่ยนการวัด

Т g - เวลาเพิ่มเติม min

![]()

K คือเปอร์เซ็นต์ของการต่อเวลาพิเศษ สำหรับงานเจาะ K = 6% (L-3, p. 47, v. 7)

T p.z. - การเตรียมการ - ครั้งสุดท้าย นาที ติดตั้งบนชุดชิ้นส่วน ขึ้นอยู่กับประเภทของการประมวลผลและวิธีการติดตั้งชิ้นส่วน

X - ขนาดของล็อตการผลิตของชิ้นส่วน

ตัวอย่างที่ 2 กำหนดเวลาเจาะชิ้นงานสำหรับหมุดยึดในดุมล้อหลังจากเส้นผ่านศูนย์กลาง d = 20.08 ถึง D = 26 มม. ที่ความยาว 20 ม. วัสดุ - เหล็กหล่อ KCh-35 อุปกรณ์แนวตั้ง - เครื่องเจาะ รุ่น 2H-135

ข้อมูลเพิ่มเติม:

จำนวนหลุม - 6;

สว่านเครื่องมือตัดทำจากเหล็ก P9

1. ความลึกของการตัด

จำนวนรอบ - หนึ่ง; จำนวนหลุมในส่วน - 6

2 เกียร์ต่ำสุด/รอบ

![]() (ล-3 น. 66 แท็บ 28)

(ล-3 น. 66 แท็บ 28)

ตามพาสปอร์ตของเครื่อง = 0.56 mm/rev. (ดูเอกสารแนบ)

3. ความเร็วตัด ม./นาที

ค่าตาราง \u003d 17 ม. / นาที (L-3, หน้า 67, แท็บ 30)

การแก้ไขความเร็วตัด:

K m = 065 - ขึ้นอยู่กับวัสดุที่กำลังดำเนินการ

K mr \u003d 1.00 - ขึ้นอยู่กับวัสดุตัด

K x = 0.75 - ขึ้นอยู่กับสถานะของพื้นผิวที่ผ่านการบำบัด

K oh = 1.0 - ขึ้นอยู่กับการระบายความร้อน

ดู L-3 หน้า 57-59.

ปรับความเร็วตัด:

17 . 0.65. 1.0 . 0.75. 1.0 = 8.28 (ม./นาที)

4. ความเร็วแกนหมุนของเครื่อง

ตามหนังสือเดินทางของเครื่อง N p \u003d 90 (rpm) ดูภาคผนวก

5. ความยาวการประมวลผลโดยประมาณ L p = l + y

y = 12 มม. (L-3, p. 102, tab. 64)

L p \u003d 20 + 12 \u003d 32 มม.

6 เวลาหลัก นาที

7. เวลาสนับสนุน

0.10 + 5 . 0.04 = 0.40 นาที (L-3, หน้า 103, แท็บ 66)

8. ต่อเวลาพิเศษ

K \u003d 6% (L-3, p. 47, ตารางที่ 7)

9. ชิ้นเวลา

Tsht \u003d ถึง + ทีวี + Tg \u003d 3.81 + 1.50 + 0.32 \u003d 5.53

กฎข้อบังคับทางเทคนิคของงานกัด

เวลา:

นั่นคือเวลาหลัก min

โดยที่ L คือความยาวของการประมวลผล mm. L = ล. + y

Sl - ความยาวของพื้นผิวกลึงตามรูปวาดรายละเอียด

Sy - ปริมาณการป้อนเข้าและการโอเวอร์รันขึ้นอยู่กับประเภทของเธรด

Si - การผ่านแบบบริสุทธิ์ (จำนวน splines หรือจำนวนพื้นผิวที่กลึง)

ฟีดนาที mm / min (ตามหนังสือเดินทาง stonka)

![]()

ตารางค่าอาหาร mm/rev. คัดเลือกโดยคำนึงถึงวัสดุของชิ้นงาน วัสดุของชิ้นส่วนตัดของเครื่องมือ ความถี่ในการประมวลผลที่ต้องการ และประเภทของการกัด

ค่าหนังสือเดินทางของความถี่การหมุนรอบต่อนาที (ดูภาคผนวก)

กำหนดปัจจัยการแก้ไข

ปรับความเร็วตัด

กำหนดค่าที่คำนวณได้ของความเร็วแกนหมุนของเครื่อง

D - เส้นผ่านศูนย์กลางของผ้าสักหลาด mm

ความถี่ในการหมุนควรประสานกับข้อมูลหนังสือเดินทางของเครื่อง n n การคำนวณมูลค่าของฟีดนาที

![]()

ประสานการป้อนนาทีกับข้อมูลหนังสือเดินทางของเครื่อง (ดูภาคผนวก)

T ใน - เวลาเสริมจะถูกกำหนดตามตารางโดยคำนึงถึงเวลาสำหรับส่วนและการถอดชิ้นส่วนการหมุน ฯลฯ

Tdop - ต่อเวลาพิเศษ

ถูกกำหนดในลักษณะเดียวกับในการคำนวณก่อนหน้านี้โดยคำนึงถึง K = 7% - สำหรับงานกัด

ตัวอย่างที่ 3 กำหนดเวลาชิ้นงานสำหรับการกัดร่องฟันของแกนเพลาของรถ เส้นผ่านศูนย์กลางของคอเดือยหลังการกลึงผิวเส้นผ่านศูนย์กลาง 54 มม. จำนวนช่อง - 16, ความยาว - 85 มม., เส้นผ่านศูนย์กลางภายใน - 46 มม. อุปกรณ์ - แนวนอน - เครื่องกัด รุ่น 6M82G.

ข้อมูลเพิ่มเติม:

วัสดุชิ้นส่วน - เหล็ก 45; = 700 MPa

เครื่องมือ - คัตเตอร์ดิสก์ที่มีเส้นผ่านศูนย์กลาง D f = 65 mm, จำนวนฟัน - 14, วัสดุหัวกัด - เหล็กกล้าความเร็วสูง R9

- ความลึกของการตัด

จำนวนการเปลี่ยน i = 16 (ตามจำนวนช่อง)

2. ป้อนต่อรอบของคัตเตอร์

![]()

3. ความเร็วในการตัด ม./นาที ตาราง

![]() (ล-3, น.10, แท็บ.74)

(ล-3, น.10, แท็บ.74)

4. การแก้ไขความเร็วตัด

โดยที่ K 1 \u003d 0.51 (L-3, p. 57, ตารางที่ 12)

K 2 \u003d 0.7 (L-3, p. 58, ตารางที่ 14)

K 3 \u003d 1.0 (L-3, หน้า 59, แท็บ 15)

5. ความเร็วแกนหมุนของเครื่อง

6. เกียร์นาที, S m , mm/min.

ตามหนังสือเดินทางของเครื่อง = 125 มม. / นาที (ดูเอกสารแนบ)

7. ระยะเวลาในการประมวลผลโดยประมาณ

L p \u003d l + y \u003d 85 + 17.5 \u003d 102.5 mm

โดยที่ l คือความยาวของช่อง

y - เพิ่มเวลาคัตเตอร์ (l 1) และเอาต์พุตของคัตเตอร์ (l 2) - เกิน;

l 1 = 15 (L-3, หน้า 114, แท็บ 79)

ล. 2 = 2.5 (ล-3, น. 114, แท็บ. 79)

8. เวลาปกติ

9. เวลาเสริม

T ใน \u003d T oy ใน + T pr ใน \u003d 0.6 + 3.8 \u003d 4.4 นาที

Тоу в = 0.6 (L-3, p. 115, tab. 81)

T pr ใน \u003d 0.8 + 0.2 (n - 1) = 0.8 +0.2 . (16 - 1) = 3.8,

โดยที่ n = 16 (จำนวนช่อง)

10. ต่อเวลาพิเศษ

T เพิ่ม \u003d

โดยที่ K \u003d 7% (L-3, p. 47, ตารางที่ 7)

11. เวลาต่อชิ้น

T pcs \u003d T o + T in + T เพิ่มเติม \u003d 13.12 + 4.40 + 1.23 \u003d 18.75 ขั้นต่ำ T ชิ้น = 18.75 นาที

กฎระเบียบทางเทคนิคของงานเจียร

การเจียรภายนอกแบบทรงกระบอกพร้อมการป้อนข้ามบนสโตรคโต๊ะคู่

เวลาปกติ

![]()

โดยที่ L p คือความยาวของจังหวะตารางเมื่อวงกลมออกทั้งสองทิศทาง L p \u003d l + B

ล. - ความยาวของพื้นผิวแปรรูป mm

B - ความกว้าง (ความสูง) ของล้อเจียร mm

เมื่อวงกลมออกไปในทิศทางเดียว L p \u003d l + B / 2

เมื่อบดโดยไม่ทิ้งวงกลม L p \u003d l - B

z - ค่าเผื่อการตัดเฉือนต่อด้าน mm

n และ - ความเร็วในการหมุนของชิ้นงาน rpm

v และ - ความเร็วของผลิตภัณฑ์ m/min

D - เส้นผ่านศูนย์กลางของชิ้นงาน mm

จับคู่ความเร็วกับข้อมูลแผ่นป้ายของเครื่อง n และ

S pr - ฟีดตามยาว mm / rev

S t - ความลึกของการเจียร (การป้อนข้าม)

K - ค่าสัมประสิทธิ์โดยคำนึงถึงการสึกหรอของล้อและความแม่นยำในการเจียร

K = 1.1-1.4 สำหรับการเจียรหยาบ

K = 1.5-1.8 สำหรับการเจียรละเอียด

การเจียระไนทรงกระบอกภายนอก

S p - อัตราป้อนในแนวรัศมี mm/rev

การเจียรภายในแบบกลม

L p \u003d l m - 1 / 3V - สำหรับรูทะลุ

L p \u003d l m - 2 / 3V - สำหรับรูตาบอด

Z - ค่าเผื่อการตัดเฉือน mm

การเจียรไร้ศูนย์กลางทรงกระบอกพร้อมการป้อนตามยาว

l m - ความยาวของผลิตภัณฑ์ขัดเงา mm

S pr.m - นาทีป้อนตามยาว mm / min

การเจียระไนแบบกลมไร้ศูนย์กลาง

Jhd t vr \u003d 0.01-0.02 นาที - เวลากระโดด

Z - ค่าเผื่อสำหรับเส้นผ่านศูนย์กลาง mm

S ppm - ฟีดนาทีตามขวาง มม./นาที

โดยที่ S p - การถ่ายโอนเหตุผล mmob

П - ความถี่ของการหมุนของล้อเจียร, rpm

U cr - ความเร็วเส้นรอบวงของวงกลม m / s

D - เส้นผ่านศูนย์กลางวงกลม (ใช้ D = 300 มม.)

กำหนดเวลาชิ้น (ชิ้น T) สำหรับการบดละเอียดของคอภายใต้แบริ่งด้านนอกของสนับมือพวงมาลัยของรถยนต์ ZIL-431410 ค่าเผื่อการเจียร 0.017 อุปกรณ์ - เครื่องเจียรทรงกลม รุ่น 3B151 ความยาวคอ l = 28, เส้นผ่านศูนย์กลาง D = 39.97, d = 39980

1. ข้อมูลเบื้องต้น

1.1 รายละเอียด: สนับมือหมุนของรถยนต์ ZIL - 431410. D = 39.997, d = 39980, l = 28, z = 0.017

การคำนวณโหมดการประมวลผลและมาตรฐานเวลา

L-4 ให้คำแนะนำในการคำนวณบรรทัดฐานเวลาสำหรับงานซ่อมแซมประเภทหลักพร้อมตัวอย่าง ข้อมูลอ้างอิงจะได้รับตามหนังสืออ้างอิง L-4 สิ่งนี้ไม่ได้ยกเว้นความเป็นไปได้ของการใช้เอกสารอ้างอิงอื่น ๆ เกี่ยวกับการปันส่วนงานซ่อมแซม

ข้อกำหนดทางเทคนิคของงานกลึง

บรรทัดฐานของเวลา:

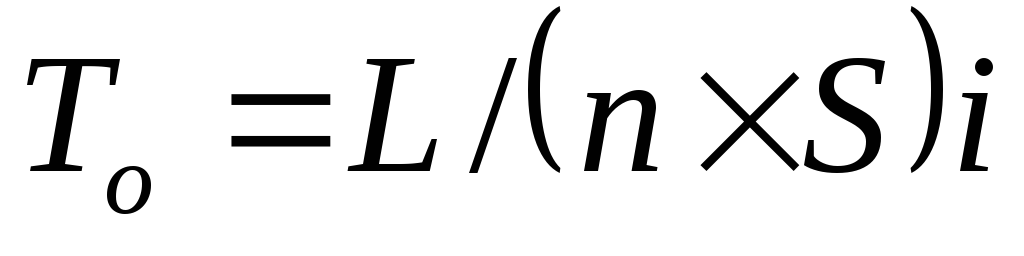

โดยที่ T o - เวลาหลัก (เครื่อง) ![]()

L p - ระยะเวลาในการประมวลผลโดยประมาณ mm. โดยพิจารณาจากประเภทของการกลึง (การกลึง การคว้าน ปลายตัด การกลึงร่อง)

โดยที่ l คือความยาวของพื้นผิวกลึงตามรูปวาดรายละเอียด

y คือค่าของการตัดและการหมุนของใบมีด

ผม – จำนวนรอบ (ปกติ i=1);

S p เกี่ยวกับ - ค่าหนังสือเดินทางของฟีด mm / rev

เลือกฟีด S p o ตามตาราง โดยคำนึงถึงวัสดุของชิ้นงาน วัสดุของส่วนตัดของเครื่องมือ และการตกแต่งที่ต้องการ

สำหรับการแปรรูปพื้นผิวที่หยาบและไม่สม่ำเสมอ ให้ลดค่าป้อนแบบตารางลง 20-35% ประสานงานเกี่ยวกับข้อมูลหนังสือเดินทางของเครื่อง (ดูภาคผนวก) ใช้ S p เกี่ยวกับ = ... มม. / รอบ

N p - ค่าหนังสือเดินทางของความเร็วแกนหมุนของเครื่อง

เลือกค่าตารางของความเร็วตัด V p t;

กำหนดปัจจัยการแก้ไข:

K m - ขึ้นอยู่กับวัสดุของชิ้นงาน

K mr - ขึ้นอยู่กับวัสดุของส่วนตัดของเครื่องมือ

K x - ขึ้นอยู่กับสถานะของพื้นผิวที่รับการรักษา

K โอ้ - ขึ้นอยู่กับความพร้อมในการทำความเย็น;

ปรับความเร็วตัด:

V r ck \u003d V r t ∙K m ∙K mr ∙K x ∙K โอ้;

กำหนดค่าที่คำนวณได้ของความเร็วแกนหมุนของเครื่อง:

โดยที่ D คือเส้นผ่านศูนย์กลางของชิ้นงาน

ประสานงานกับข้อมูลหนังสือเดินทางของเครื่อง n p.

T ใน - เวลาเสริม นาที

T ใน \u003d T ใน su + T ใน pr + T ในหน่วยนาที

T ในเวลาเสริมสำหรับการติดตั้งและการถอดชิ้นส่วนขึ้นอยู่กับวิธีการติดตั้งและการยึด

T ใน pr - เวลาเสริมสำหรับข้อความ;

T ในหน่วยวัด - เวลาเสริมสำหรับการวัด ขึ้นอยู่กับวิธีการวัด

กำหนดเมื่อมีการเปลี่ยนแปลงการวัด

T d - เวลาเพิ่มเติม นาที

T d ![]()

โดยที่ K คือเปอร์เซ็นต์ของการทำงานล่วงเวลา สำหรับงานกลึง K=8%;

T p.z. - การเตรียมการและครั้งสุดท้าย มันถูกติดตั้งในชุดของชิ้นส่วน ขึ้นอยู่กับประเภทของการประมวลผลและวิธีการติดตั้งชิ้นส่วน

P p - ขนาดของชุดการผลิตของชิ้นส่วน

ตัวอย่าง 1กำหนดเวลาของชิ้นงานสำหรับการหมุนคอเกลียวหลังจากพื้นผิวที่แกนเพลาของรถ ZIL-4314.10 การประมวลผลดำเนินการตั้งแต่ D=42 มม. ถึง D=36 มม. ที่ความยาว l=32 มม. อุปกรณ์ : เครื่องกลึงเกลียว 1K62.

ข้อมูลเพิ่มเติม:

เครื่องมือตัดคือหัวกัดทะลุที่มีแผ่นหลอมแข็ง T5K10;

วัสดุแปรรูป - เหล็ก 40X;

B c \u003d 400 MPa

วิธีการแก้:

1. ความลึกของการตัด

![]()

จำนวนรอบ i=1

2. ป้อน S, มม./รอบ ด้วยการกลึงหยาบและระยะกินลึก t=3 มม. และ b c =400 MPa

ค่าตาราง S t \u003d 0.3-0.6 มม. / รอบ

ตามหนังสือเดินทางของเครื่อง S p ประมาณ =0.3 มม. / รอบ

3. ความเร็วในการตัด V, m/min

ค่าตาราง V เสื้อ \u003d 198 ม. / นาที

การแก้ไขความเร็วตัด:

K m \u003d 1.65 - ขึ้นอยู่กับวัสดุที่กำลังดำเนินการ

K mr \u003d 0.95 - ขึ้นอยู่กับวัสดุของเครื่องตัด

K x \u003d 0.65 - ขึ้นอยู่กับสถานะของพื้นผิวที่รับการรักษา

K oh \u003d 1.0 - ขึ้นอยู่กับการระบายความร้อน

แก้ไขความเร็วตัด:

V p ck \u003d 198 ∙ 1.65 ∙ 0.95 ∙ 0.65 ∙ 1.0 \u003d 201.74 ม. / นาที

4. ความเร็วในการหมุนชิ้นส่วน n, rpm:

ตามหนังสือเดินทางของเครื่อง n p \u003d 1600 rpm (ดูเอกสารแนบ)

5. ระยะเวลาในการประมวลผลโดยประมาณ

L p \u003d l + y \u003d 32 + 5 \u003d 37 มม.

โดยที่ y=5 มม.

6. หลัก (เวลาเครื่อง):

![]()

7. เวลาเสริม

2.8.1 การปันส่วนการทำงานของเครื่องจักรสากลพร้อมการควบคุมด้วยตนเอง

คำจำกัดความของเวลาหลัก (เทคโนโลยี)

เวลาหลักถูกกำหนดโดยสูตรการคำนวณสำหรับประเภทงานที่เกี่ยวข้องและสำหรับการเปลี่ยนแปลงทางเทคโนโลยีแต่ละครั้ง (T o1, T o2, ..., T o n)

เวลาหลัก (เทคโนโลยี) สำหรับการดำเนินการ:

โดยที่ n คือจำนวนการเปลี่ยนแปลงทางเทคโนโลยี

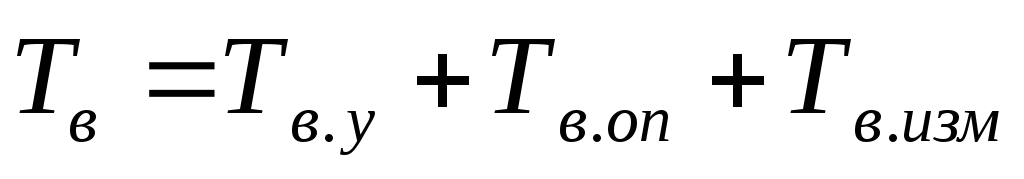

คำจำกัดความของเวลาเสริม

สำหรับอุปกรณ์ที่ออกแบบมาเพื่อทำงานการเปลี่ยนครั้งเดียวด้วยโหมดคงที่ในการทำงานครั้งเดียว (การตัดหลายทาง, ไฮโดรคัดลอก, การตัดเกียร์, การเจาะ, เครื่องจักรทำเกลียว) เวลาเสริม T ถูกกำหนดสำหรับการทำงาน รวมถึงเวลาสำหรับการติดตั้งและการถอด ชิ้นงาน

เวลาเสริมสำหรับการดำเนินการถูกกำหนดโดยสูตร:

โดยที่ ปาก - เวลาในการติดตั้งและถอดชิ้นส่วนตามประเภทของฟิกซ์เจอร์โดยไม่คำนึงถึงประเภทของเครื่องจักร min;

t lane - เวลาที่เกี่ยวข้องกับการเปลี่ยนแปลงที่กำหนดโดยประเภทเครื่อง min;

t' lane - เวลาไม่รวมอยู่ในความซับซ้อนของเวลาที่เกี่ยวข้องกับการเปลี่ยนแปลง min;

t meas - เวลาสำหรับการวัดการควบคุมหลังจากสิ้นสุดการรักษาพื้นผิว เวลาสำหรับการวัดการควบคุมจะรวมเฉพาะในกรณีที่ไม่ได้ทับซ้อนกับเวลาหลักหรือไม่ได้รวมอยู่ในความซับซ้อนของเวลาที่เกี่ยวข้องกับการเปลี่ยนแปลง นาที

Kt in - ตัวประกอบการแก้ไขสำหรับเวลาเสริม นาที

คำจำกัดความของเวลาดำเนินการ:

, นาที

, นาที

โดยที่ T เกี่ยวกับ - เวลาหลักสำหรับการประมวลผล

T in - เวลาเสริมสำหรับการประมวลผล นาที.

การกำหนดเวลาในการบำรุงรักษาสถานที่ทำงานและความต้องการส่วนบุคคล

เวลาสำหรับการบำรุงรักษาสถานที่ทำงาน การพักผ่อน และความต้องการส่วนบุคคลจะกำหนดเป็นเปอร์เซ็นต์ของเวลาดำเนินการตามหนังสืออ้างอิงเชิงบรรทัดฐาน

เวลามาตรฐาน:

โดยที่ α obs และ α voln คือเวลาสำหรับการให้บริการสถานที่ทำงาน และเวลาสำหรับการพักผ่อนและความต้องการส่วนบุคคล โดยแสดงเป็นเปอร์เซ็นต์ของเวลาดำเนินการ

คำจำกัดความของเวลาเตรียมการ-สุดท้าย

เวลาเตรียมการและครั้งสุดท้าย T pz ถูกทำให้เป็นมาตรฐานสำหรับชุดของชิ้นส่วน และส่วนหนึ่งของมันต่อหนึ่งส่วนรวมอยู่ในเวลาในการคำนวณชิ้น:

, นาที

, นาที

โดยที่ nd คือจำนวนชิ้นส่วนในชุดงาน

2.8.2 การทำให้การทำงานเป็นปกติบนเครื่อง CNC อเนกประสงค์และอเนกประสงค์

บรรทัดฐานของเวลาและส่วนประกอบ:

, นาที

, นาที

โดยที่ T tsa - รอบเวลาของการทำงานอัตโนมัติของเครื่องตามโปรแกรม นาที

, นาที

, นาที

โดยที่ T o - เวลาหลัก (เทคโนโลยี) สำหรับการประมวลผลส่วนหนึ่งถูกกำหนดโดยสูตร:

, นาที

, นาที

โดยที่ L ผม คือความยาวของเส้นทางที่ผ่านโดยเครื่องมือหรือส่วนหนึ่งในทิศทางการป้อนเมื่อประมวลผลส่วนเทคโนโลยีที่ i (คำนึงถึงการกระโดดและการบุกรุก) มม.

S mi - นาทีฟีดในส่วนเทคโนโลยี i-th, mm/min;

Tm-v - เวลาเสริมของเครื่องจักรตามโปรแกรม (สำหรับการจัดหาชิ้นส่วนหรือเครื่องมือจากจุดเริ่มต้นไปยังโซนการประมวลผลและการหดตัว, การตั้งค่าเครื่องมือให้มีขนาด, การเปลี่ยนเครื่องมือ, การเปลี่ยนขนาดและทิศทางของฟีด), เวลาหยุดเทคโนโลยีนาที

, นาที

, นาที

โดยที่ T v.y เป็นเวลาสำหรับการติดตั้งและถอดชิ้นส่วนด้วยตนเองหรือด้วยลิฟต์ ขั้นต่ำ

T v.op - เวลาเสริมที่เกี่ยวข้องกับการทำงาน (ไม่รวมอยู่ในโปรแกรมควบคุม), นาที;

Т v.meas – เวลาเสริมที่ไม่ทับซ้อนกันสำหรับการวัด, นาที;

K t ใน - ปัจจัยการแก้ไขสำหรับเวลาทำงานเสริมแบบแมนนวลขึ้นอยู่กับชุดของชิ้นงาน

α tech, α org, α otd - เวลาสำหรับการบำรุงรักษาทางเทคนิคและองค์กรของสถานที่ทำงาน สำหรับการพักผ่อนและความต้องการส่วนบุคคลสำหรับบริการแบบครบวงจร % ของเวลาดำเนินการ

บรรทัดฐานของเวลาสำหรับการตั้งค่าเครื่องจะแสดงเป็นเวลาสำหรับการเตรียมงานและขั้นตอนสุดท้ายในการประมวลผลชุดงานของชิ้นส่วน โดยไม่คำนึงถึงขนาดของชุดงาน และกำหนดโดยสูตร:

โดยที่ T p-31 - บรรทัดฐานของเวลาในการรับคำสั่งซื้อ, เอกสารทางเทคโนโลยีเมื่อเริ่มทำงานและการส่งมอบเมื่อสิ้นสุดกะ, นาที; T p-31 = 12 นาที;

T p-32 - บรรทัดฐานของเวลาสำหรับการตั้งค่าเครื่อง, ฟิกซ์เจอร์, เครื่องมือ, อุปกรณ์ซอฟต์แวร์, นาที;

T pr.arr - บรรทัดฐานของเวลาสำหรับการประมวลผลแบบทดลอง (ของส่วนแรก) ขั้นต่ำ

กฎระเบียบทางเทคนิค.

มาตรฐานทางเทคนิคดำเนินการสำหรับการใช้งาน 005 "Lathe with PU" และการใช้งาน 030 "Complex with PU"

1. การทำงาน 005 "การกลึงด้วย PU"

1.1 เวลาประมวลผลหลัก (เทคโนโลยี) สำหรับการเปลี่ยนแต่ละครั้งถูกกำหนดโดยสูตร:

, นาที

, นาที

, นาที

, นาที

โดยที่ ล. ตัด - ความยาวตัด mm

y, ∆ - ค่าป้อนเข้าหรือค่าเกิน, mm

L คือความยาวทางเดินของส่วนตัดของเครื่องมือ mm

L 1 \u003d (113-70) / 2 + (65-33) / 2 + 4 \u003d 42mm;

L 2 \u003d 35 + 5 +2 + 4 + 2.5 + 4 \u003d 57 มม.

L 3 \u003d (113-70) / 2 + 4 \u003d 11mm;

L 4 \u003d 57 + 4 \u003d 61 มม.

L 5 \u003d 57 + 4 + 1 + 4 \u003d 66 มม.

T o1 \u003d 42 / (0.6 × 315) \u003d 0.22 นาที;

T o2 \u003d 51 / (0.6 × 500) \u003d 0.27 นาที;

T o3 \u003d 11 / (0.15 × 500) \u003d 0.14 นาที;

T o4 \u003d 61 / (0.3 × 800) \u003d 0.25 นาที;

T o 5 \u003d 66 / (0.15 × 1250) \u003d 0.35 นาที

1.2 เวลาประมวลผลหลักต่อการดำเนินการจะถูกกำหนดโดยสูตร