โซ่ขับ: ข้อดีและข้อเสีย การจำแนกประเภท การออกแบบโซ่ขับ

การส่งผ่านโซ่ขึ้นอยู่กับการประสานของโซ่และเฟือง หลักการของการมีส่วนร่วมไม่ใช่การเสียดสีรวมถึงความแข็งแรงที่เพิ่มขึ้นของโซ่เหล็กเมื่อเทียบกับสายพานทำให้โซ่ส่งผ่านสิ่งอื่นที่เท่ากันโหลดขนาดใหญ่ การไม่มีสลิปช่วยให้มั่นใจถึงความคงตัวของอัตราทดเกียร์เฉลี่ย

หลักการมีส่วนร่วมไม่จำเป็นต้องปรับความตึงโซ่ล่วงหน้า ซึ่งจะช่วยลดภาระของเพลาและแบริ่ง ไดรฟ์โซ่สามารถทำงานที่ระยะกึ่งกลางที่เล็กกว่าและที่อัตราทดเกียร์ขนาดใหญ่ รวมทั้งส่งกำลังจากเพลาขับหนึ่งไปยังหลายเพลาขับ

สาเหตุหลักของข้อเสียของการส่งลูกโซ่ก็คือ โซ่ประกอบด้วยข้อต่อแบบแข็งที่แยกจากกัน และตั้งอยู่บนเฟืองไม่ใช่วงกลม แต่อยู่ในรูปหลายเหลี่ยม ที่เกี่ยวข้องกับสิ่งนี้คือความแปรปรวนของความเร็วโซ่ภายในรอบเดียว การสึกหรอของบานพับโซ่ เสียง และโหลดไดนามิกเพิ่มเติม นอกจากนี้โซ่ยังมีราคาแพงกว่าและผลิตได้ยากกว่า

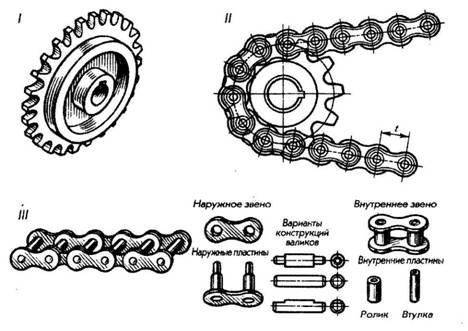

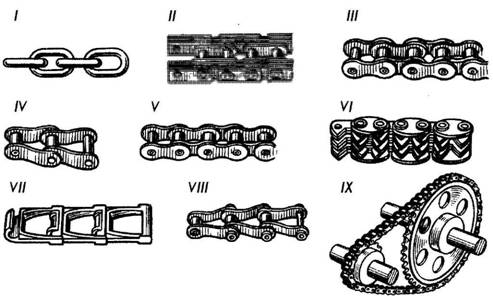

ประเภทหลักของโซ่ขับคือลูกกลิ้ง, ปลอก (GOST 13568-75) และโซ่เกียร์ GOST 13552-81)

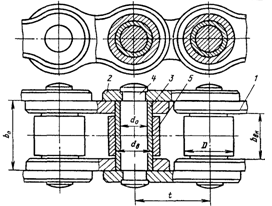

โซ่แบบลูกกลิ้งประกอบด้วยเพลตด้านนอก (1) และด้านใน (2) สองแถว ลูกกลิ้ง (3) ถูกกดเข้าไปในเพลตด้านนอกและผ่านบูช (4) บูชบุชถูกกดเข้าไปในรูของเพลทด้านใน ปลอกบนลูกกลิ้งและลูกกลิ้งบนปลอกสามารถหมุนได้อย่างอิสระ

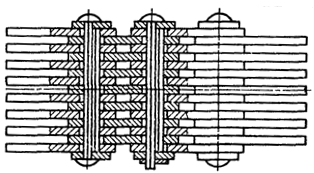

การใช้บุชชิ่งช่วยให้คุณกระจายน้ำหนักไปตามความยาวทั้งหมดของลูกกลิ้ง และด้วยเหตุนี้จึงลดการสึกหรอของบานพับ พร้อมกับโซ่แถวเดียวจะทำโซ่สองแถวสามและสี่แถว พวกเขาประกอบขึ้นจากองค์ประกอบเดียวกันมีเพียงลูกกลิ้งเท่านั้นที่ผ่านแถวทั้งหมด

โซ่แบบปลอกแขนมีลักษณะคล้ายกับโซ่แบบลูกกลิ้ง แต่ไม่มีลูกกลิ้ง (5) ส่งผลให้การสึกหรอของโซ่และเฟืองเพิ่มขึ้น แต่น้ำหนักและต้นทุนของโซ่ลดลง

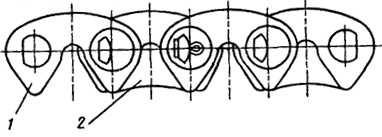

โซ่แบบมีฟันประกอบด้วยชุดจานที่มีส่วนที่ยื่นออกมาคล้ายฟันสองอัน แผ่นโซ่ยึดกับฟันเฟืองด้วยระนาบปลาย มุมติดขัดถูกถ่าย 60

การออกแบบโซ่แบบมีฟันช่วยให้สามารถทำความกว้างและส่งน้ำหนักได้มาก พวกเขาทำงานได้อย่างราบรื่นโดยมีเสียงรบกวนน้อยลง แนะนำให้ใช้ที่ความเร็วค่อนข้างสูง - สูงถึง 35 m / s

สถาบันแห่งรัฐมอสโก

อิเล็กทรอนิกส์และคณิตศาสตร์

(มหาวิทยาลัยเทคนิค)

ในหลักสูตร "รายละเอียดเครื่องจักร

และพื้นฐานของการออกแบบ"

“การโอนสายโซ่”

มอสโก 1998

§ 1. ข้อมูลทั่วไป

ตัวขับโซ่ประกอบด้วยเฟืองขับและเฟืองขับ และโซ่ที่ล้อมรอบเฟืองและประกอบเข้ากับฟันของเฟือง นอกจากนี้ยังใช้ไดรฟ์โซ่ที่มีเฟืองขับเคลื่อนหลายตัว นอกจากองค์ประกอบพื้นฐานที่ระบุไว้แล้ว ตัวขับโซ่ยังรวมถึงตัวปรับความตึง สารหล่อลื่น และการ์ดป้องกัน

โซ่ประกอบด้วยข้อต่อที่เชื่อมต่อกันด้วยบานพับ ซึ่งให้ความคล่องตัวหรือ "ความยืดหยุ่น" ของโซ่

การส่งสัญญาณแบบลูกโซ่สามารถทำได้ในพารามิเตอร์ที่หลากหลาย

ไดรฟ์โซ่ถูกนำมาใช้กันอย่างแพร่หลายในยานพาหนะทางการเกษตรและรอกและการขนส่ง, อุปกรณ์ขุดเจาะน้ำมัน, รถจักรยานยนต์, จักรยานและรถยนต์

นอกจากตัวขับโซ่แล้ว อุปกรณ์ลูกโซ่ยังใช้ในวิศวกรรมเครื่องกล กล่าวคือ ตัวขับโซ่พร้อมตัวทำงาน (ทัพพี เครื่องขูด) ในสายพานลำเลียง ลิฟต์ รถขุด และเครื่องจักรอื่นๆ

ข้อดีของตัวขับโซ่ ได้แก่ 1) ความเป็นไปได้ของการใช้งานในระยะศูนย์กลางที่มีนัยสำคัญ 2) เล็กกว่าตัวขับสายพานขนาด; 3) ขาดการลื่น; 4) ประสิทธิภาพสูง 5) แรงเล็ก ๆ ที่กระทำต่อเพลาเนื่องจากไม่จำเป็นต้องมีความตึงเครียดเริ่มต้นมาก 6) ความเป็นไปได้ของการเปลี่ยนโซ่ได้ง่าย 7) ความเป็นไปได้ของการถ่ายโอนการเคลื่อนไหวไปยังเฟืองหลายตัว

ในเวลาเดียวกัน ไดรฟ์โซ่ไม่มีข้อเสีย: 1) ทำงานโดยไม่มีแรงเสียดทานของของไหลในบานพับและด้วยเหตุนี้ด้วยการสึกหรอที่หลีกเลี่ยงไม่ได้ซึ่งมีความสำคัญกับการหล่อลื่นไม่ดีและฝุ่นและสิ่งสกปรกเข้า การสึกหรอของบานพับนำไปสู่การเพิ่มขึ้นของระยะพิทช์และความยาวของโซ่ ซึ่งจำเป็นต้องใช้ตัวปรับความตึง 2) พวกเขาต้องการความแม่นยำในการติดตั้งเพลาที่สูงกว่าตัวขับ V-belt และการบำรุงรักษาที่ซับซ้อนมากขึ้น - การหล่อลื่น, การปรับ; 3) การส่งสัญญาณต้องมีการติดตั้งบนเหวี่ยง; 4) ความเร็วของโซ่ โดยเฉพาะอย่างยิ่งกับฟันเฟืองจำนวนน้อย ไม่คงที่ ซึ่งทำให้อัตราทดเกียร์ผันผวน แม้ว่าความผันผวนเหล่านี้จะน้อย (ดู§ 7)

โซ่ที่ใช้ในงานวิศวกรรมเครื่องกลโดยธรรมชาติของงานที่ทำ แบ่งออกเป็นสองกลุ่ม: ไดรฟ์และฉุด โซ่ได้รับมาตรฐานผลิตในโรงงานเฉพาะทาง การส่งออกของไดรฟ์โซ่เพียงอย่างเดียวในสหภาพโซเวียตเกิน 80 ล้านเมตรต่อปี มีการติดตั้งรถยนต์มากกว่า 8 ล้านคันต่อปี

โซ่ลูกกลิ้ง ปลอกแขน และเฟืองใช้เป็นโซ่ขับเคลื่อน มีลักษณะเป็นขั้นเล็กๆ (เพื่อลดการรับน้ำหนักแบบไดนามิก) และบานพับที่ทนทานต่อการสึกหรอ (เพื่อความทนทาน)

ลักษณะทางเรขาคณิตหลักของโซ่คือระยะพิทช์และความกว้าง ลักษณะกำลังหลักคือภาระการแตกหักซึ่งกำหนดขึ้นโดยสังเกตจากประสบการณ์ ตามมาตรฐานสากล โซ่จะใช้กับระยะพิทช์ที่ทวีคูณ 25.4 มม. (เช่น ~ 1 นิ้ว)

ในสหภาพโซเวียต ลูกกลิ้งขับและโซ่ปลอกแขนต่อไปนี้ผลิตขึ้นตาม GOST 13568-75 *:

PRL - ความแม่นยำปกติของลูกกลิ้งแถวเดียว

PR - ลูกกลิ้งความแม่นยำสูง

PRD - ลูกกลิ้งแบบยาว

PV - แขน;

PRI - ลูกกลิ้งพร้อมแผ่นโค้ง

เช่นเดียวกับโซ่แบบลูกกลิ้งตาม GOST 21834-76 * สำหรับแท่นขุดเจาะ (ในเกียร์ความเร็วสูง)

โซ่แบบลูกกลิ้งเป็นโซ่ที่มีข้อต่อ ซึ่งแต่ละอันทำจากแผ่นสองแผ่นกดลงบนลูกกลิ้ง (ข้อต่อด้านนอก) หรือบุชชิ่ง (ข้อต่อด้านใน) บูชถูกวางบนลูกกลิ้งของลิงค์ผสมพันธุ์และสร้างบานพับ ตัวเชื่อมด้านนอกและด้านในของโซ่สลับกัน

ในทางกลับกัน บูชบูชจะมีลูกกลิ้งที่เข้าไปในโพรงระหว่างฟันบนเฟืองและยึดกับเฟือง ลูกกลิ้งจะแทนที่แรงเสียดทานแบบเลื่อนระหว่างโซ่และเฟืองด้วยแรงเสียดทานแบบหมุน ซึ่งช่วยลดการสึกหรอของฟันเฟือง เพลตมีโครงร่างที่คล้ายกับหมายเลข 8 และนำเพลตเข้าใกล้วัตถุที่มีความต้านทานแรงดึงเท่ากัน

ลูกกลิ้ง (แกน) ของโซ่เป็นขั้นบันไดหรือเรียบ

ปลายลูกกลิ้งถูกตรึงไว้ ดังนั้นข้อต่อโซ่จึงเป็นชิ้นเดียว ปลายของโซ่เชื่อมต่อกันด้วยการเชื่อมต่อด้วยหมุดยึดด้วยหมุดแบบผ่าหรือโลดโผน หากจำเป็นต้องใช้เชนที่มีลิงก์เป็นจำนวนคี่ จะใช้ลิงก์การเปลี่ยนแบบพิเศษ อย่างไรก็ตาม จะอ่อนแอกว่าลิงก์หลัก

ดังนั้นจึงมักจะพยายามใช้โซ่ที่มีลิงก์เป็นจำนวนคู่

ที่โหลดและความเร็วสูง เพื่อหลีกเลี่ยงการใช้โซ่ที่มีขั้นบันไดขนาดใหญ่ ซึ่งไม่เอื้ออำนวยต่อโหลดแบบไดนามิก โซ่แบบหลายแถวจะถูกใช้ พวกมันประกอบด้วยองค์ประกอบเดียวกันกับแถวเดียว มีเพียงขนตาเท่านั้นที่มีความยาวเพิ่มขึ้น กำลังส่งและแรงทำลายของวงจรหลายแถวเกือบจะเป็นสัดส่วนกับจำนวนแถว

ลักษณะของโซ่แบบลูกกลิ้งที่มีความแม่นยำเพิ่มขึ้น PR แสดงไว้ในตาราง 1. โซ่แบบลูกกลิ้งที่มีความแม่นยำปกติ PRL ได้มาตรฐานในช่วงขั้นตอนที่ 15.875.. .50.8 และได้รับการออกแบบสำหรับภาระแตกหัก 10 ... น้อยกว่าโซ่ที่มีความแม่นยำสูงถึง 30%

โซ่แบบลูกกลิ้งเชื่อมโยงยาวของ PRD ดำเนินการในสองขั้นตอนเมื่อเทียบกับโซ่แบบลูกกลิ้งทั่วไป ดังนั้นจึงมีน้ำหนักเบาและราคาถูกกว่าแบบทั่วไป ขอแนะนำให้ใช้ที่ความเร็วต่ำโดยเฉพาะในงานวิศวกรรมเกษตร

โซ่แบบปลอกหุ้ม PV นั้นมีความคล้ายคลึงกันในการออกแบบกับโซ่แบบลูกกลิ้ง แต่ไม่มีลูกกลิ้ง ซึ่งจะช่วยลดต้นทุนของโซ่ และลดขนาดและน้ำหนักด้วยพื้นที่การยื่นของบานพับที่เพิ่มขึ้น โซ่เหล่านี้ทำด้วยระยะห่างเพียง 9.525 มม. และใช้งานโดยเฉพาะในรถจักรยานยนต์และในรถยนต์ (ระบบขับเคลื่อนเพลาลูกเบี้ยว) โซ่แสดงประสิทธิภาพเพียงพอ

โซ่แบบโรลเลอร์ที่มีเพลต PRI โค้งประกอบขึ้นจากลิงค์ที่เหมือนกันกับลิงค์ทรานซิชัน (ดูรูปที่ 12.2, e) เนื่องจากเพลตทำงานในการดัดงอและดังนั้นจึงมีความสอดคล้องกันมากขึ้น โซ่เหล่านี้จึงถูกใช้สำหรับการโหลดแบบไดนามิก (การกระแทก การย้อนกลับบ่อยครั้ง ฯลฯ)

การกำหนดโซ่ลูกกลิ้งหรือปลอกแขนระบุ: ประเภท, ระยะพิทช์, ภาระการแตกหัก และหมายเลข GOST (เช่น โซ่ PR-25.4-5670 GOST 13568 -75 *)สำหรับสายโซ่หลายแถว จำนวนแถวจะถูกระบุที่จุดเริ่มต้นของการกำหนด

โซ่เกียร์ (ตารางที่ 2) เป็นโซ่ที่มีข้อต่อจากชุดจาน แต่ละจานมีฟันสองซี่พร้อมช่องระหว่างฟันเฟืองเพื่อรองรับฟันเฟือง พื้นผิวการทำงาน (ด้านนอก) ของฟันของเพลตเหล่านี้ (พื้นผิวสัมผัสกับเฟืองถูกจำกัดโดยระนาบและเอียงเข้าหากันที่มุมของการลิ่มเท่ากับ 60°) ด้วยพื้นผิวเหล่านี้ ข้อต่อแต่ละอันจะอยู่บนฟันเฟืองสองซี่ ฟันเฟืองมีลักษณะเป็นสี่เหลี่ยมคางหมู

เพลตในลิงค์จะถูกย้ายออกจากกันโดยความหนาของเพลตหนึ่งหรือสองแผ่นของลิงค์ผสมพันธุ์

ในปัจจุบัน โซ่ที่มีข้อต่อแบบม้วนเป็นส่วนใหญ่ที่ผลิตขึ้นซึ่งมีมาตรฐาน (GOST 13552-81*)

ในการสร้างบานพับ ปริซึมที่มีพื้นผิวการทำงานทรงกระบอกจะถูกแทรกเข้าไปในรูของข้อต่อ ปริซึมวางอยู่บนแฟลต ด้วยการทำโปรไฟล์พิเศษของช่องเปิดเพลตและพื้นผิวที่สอดคล้องกันของปริซึม ทำให้บานพับหมุนได้เกือบบริสุทธิ์ มีข้อมูลการทดลองและการปฏิบัติงานว่าทรัพยากรของโซ่เฟืองที่มีข้อต่อแบบหมุนนั้นสูงกว่าโซ่ที่มีข้อต่อแบบเลื่อนหลายเท่า

เพื่อป้องกันการลื่นไถลด้านข้างของโซ่จากเฟือง จึงมีแผ่นไกด์ซึ่งเป็นเพลตธรรมดา แต่ไม่มีช่องสำหรับฟันเฟือง ใช้แผ่นกั้นด้านในหรือด้านข้าง แผ่นกั้นด้านในต้องใช้ร่องที่สอดคล้องกันบนเฟืองเพื่อกลึง พวกเขาให้คำแนะนำที่ดีกว่าด้วยความเร็วสูงและใช้งานหลัก

ข้อดีของโซ่แบบมีฟันเมื่อเปรียบเทียบกับโซ่แบบลูกกลิ้งคือเสียงรบกวนน้อยกว่า เพิ่มความแม่นยำของจลนศาสตร์และความเร็วที่อนุญาต รวมถึงความน่าเชื่อถือที่เพิ่มขึ้นซึ่งเกี่ยวข้องกับการออกแบบแบบหลายใบมีด อย่างไรก็ตาม หนักกว่า ผลิตยากกว่า และมีราคาแพงกว่า ดังนั้นจึงมีการใช้งานจำกัดและกำลังถูกแทนที่ด้วยโซ่แบบลูกกลิ้ง

โซ่ลากแบ่งออกเป็นสามประเภทหลัก: ลามิเนต แต่ GOST 588-81 *; พับได้ตาม GOST 589 85; ลิงค์กลม (ความแข็งแรงปกติและเพิ่มขึ้น) ตามลำดับตาม GOST 2319-81

โซ่ใบไม้ใช้ในการเคลื่อนย้ายสินค้าในทุกมุมไปยังระนาบแนวนอนในเครื่องขนส่ง (สายพานลำเลียง ลิฟต์ บันไดเลื่อน ฯลฯ) มักประกอบด้วยแผ่นและเพลารูปทรงเรียบง่ายที่มีหรือไม่มีบุชชิ่ง มีลักษณะเฉพาะ

ขั้นบันไดขนาดใหญ่ เนื่องจากมักใช้แผ่นด้านข้างเพื่อยึดสายพานลำเลียง ความเร็วของโซ่ประเภทนี้มักจะไม่เกิน 2...3 M/S

ลิงค์กลม iepiส่วนใหญ่จะใช้สำหรับแขวนและยกของหนัก

มีโซ่พิเศษที่ส่งการเคลื่อนที่ระหว่างเฟืองที่มีแกนตั้งฉากซึ่งกันและกัน ลูกกลิ้ง (แกน) ของสองลิงค์ที่อยู่ติดกันของโซ่นั้นตั้งฉากกัน

กำลังสำหรับการส่งกำลังที่ใช้การส่งสัญญาณแบบลูกโซ่แตกต่างกันไปตั้งแต่เศษส่วนไปจนถึงหลายร้อยกิโลวัตต์ โดยปกติแล้วจะสูงถึง 100 กิโลวัตต์ในงานวิศวกรรมทั่วไป ระยะศูนย์กลางของตัวขับโซ่ถึง 8 ม.

ความเร็วและความเร็วของเฟืองจำกัดโดยขนาดของแรงกระแทกที่เกิดขึ้นระหว่างฟันเฟืองกับเดือยโซ่ เสียงสึกหรอและเกียร์ ความเร็วรอบสูงสุดของเฟืองที่แนะนำและสูงสุดแสดงไว้ในตาราง 3. ความเร็วของโซ่มักจะไม่เกิน 15 ม./วินาที อย่างไรก็ตาม สำหรับเฟืองที่มีโซ่และเฟืองคุณภาพสูง ด้วยวิธีหล่อลื่นที่มีประสิทธิภาพ เกียร์จะสูงถึง 35 ม./วินาที

ความเร็วโซ่เฉลี่ย m/s,

V=znP/(60*1000)

โดยที่ z คือจำนวนฟันเฟือง พีค่าใช้จ่ายในการหมุนเวียนขั้นต่ำ -1; ร-

อัตราทดเกียร์พิจารณาจากสภาวะความเท่าเทียมกันของความเร็วโซ่เฉลี่ยบนเฟือง:

z1n1P=z2n2P

ดังนั้น อัตราทดเกียร์ ที่เข้าใจว่าเป็นอัตราส่วนของความถี่การหมุนของเฟืองขับและเฟืองขับ

U=n1/n2=z2/z1,

ที่ไหน n1และ หน้า 2-ความถี่ของการหมุนของเฟืองนำและเฟืองขับขั้นต่ำ -1; z1 และ z2 - จำนวนฟันของเฟืองขับและเฟืองขับ

อัตราทดเกียร์ถูกจำกัดด้วยขนาดของเฟือง มุมตัด และจำนวนฟัน โดยปกติ u £7. ในบางกรณี ในเกียร์ความเร็วต่ำ หากพื้นที่เอื้ออำนวย เท่ากับ 10 ปอนด์

จำนวนฟันเฟือง จำนวนฟันเฟืองขั้นต่ำถูกจำกัดด้วยการสึกหรอของข้อต่อ น้ำหนักบรรทุกแบบไดนามิก และเสียงรบกวนของเฟือง ยิ่งจำนวนฟันเฟืองน้อยเท่าไร การสึกหรอก็จะยิ่งมากขึ้นเท่านั้น เนื่องจากมุมของการหมุนของข้อต่อเมื่อโซ่วิ่งเข้าและออกจากเฟืองคือ 360 ° / z

ด้วยจำนวนฟันที่ลดลง ความเร็วที่ไม่สม่ำเสมอของโซ่และความเร็วของการกระแทกของโซ่บนเฟืองจะเพิ่มขึ้น จำนวนฟันขั้นต่ำของเฟืองโซ่แบบลูกกลิ้ง ขึ้นอยู่กับอัตราทดเกียร์ ถูกเลือกตามการพึ่งพาเชิงประจักษ์

Z1min=29-2u³13

ขึ้นอยู่กับความเร็ว z1min จะถูกเลือกที่ความเร็วสูง z1min=19...23; เฉลี่ย 17...19 และต่ำ 13...15 ในเฟืองโซ่เกียร์ z1min มากกว่า 20...30%

เมื่อโซ่สึกหรอ บานพับของมันจะยกขึ้นตามโปรไฟล์ของฟันเฟืองจากก้านขึ้นไปด้านบน ซึ่งท้ายที่สุดจะนำไปสู่การปลดออก ในกรณีนี้ ระยะพิทช์โซ่ที่เพิ่มขึ้นสูงสุดที่อนุญาตคือยิ่งเล็ก ยิ่งมีจำนวนฟันเฟืองมากขึ้น ดังนั้นจำนวนฟันสูงสุดจะถูก จำกัด เมื่อใช้โซ่แบบลูกกลิ้งที่มีค่า 100 ... 120 และฟัน 120 ... 140

เป็นการดีกว่าที่จะเลือกฟันเฟืองจำนวนคี่ (โดยเฉพาะอย่างยิ่งฟันเฟืองขนาดเล็ก) ซึ่งเมื่อใช้ร่วมกับข้อต่อโซ่จำนวนคู่จะช่วยให้สึกหรอได้ การเลือกจำนวนฟันของเฟืองเล็กจากชุดตัวเลขเฉพาะจะดีกว่าในแง่ของการสึกหรอ

ระยะห่างระหว่างเฟืองและความยาวของโซ่ ระยะห่างจากศูนย์กลางขั้นต่ำ (มม.) ถูกกำหนดจากเงื่อนไข:

ขาดการรบกวน (เช่น สี่แยก) ของดวงดาว

อามิน>0.5(De1+De2)

โดยที่ De1 และ De2 - เส้นผ่านศูนย์กลางภายนอกของดาวฤกษ์

เพื่อให้มุมการพันโซ่ของเฟืองเล็กมากกว่า 120 ° นั่นคือ มุมเอียงของแต่ละกิ่งกับแกนส่งกำลังน้อยกว่า 30 ° และตั้งแต่ sin30°=0.5 แล้ว อามิน> d2-d1.

ระยะกึ่งกลางที่เหมาะสมที่สุด

a \u003d (30 ... 50) ร.

โดยปกติแล้ว ระยะห่างจากศูนย์กลางจะถูกจำกัดด้วยค่า

Amax=80P

จำนวนลิงค์โซ่ที่ต้องการ W ถูกกำหนดโดยระยะกึ่งกลางที่เลือกไว้ล่วงหน้า กขั้นตอน Rและจำนวนฟันเฟือง z1 และ z2:

W=(z1+z2)/2+2a/P+((z2-z1)/2p) 2 P/a;

ค่า W ที่ได้จะถูกปัดขึ้นเป็นจำนวนเต็มที่ใกล้ที่สุด (ควรเป็นเลขคู่)

สูตรนี้มาจาก บนเปรียบเทียบกับสูตรความยาวของสายพานและเป็นค่าโดยประมาณ คำศัพท์สองคำแรกของสูตรให้จำนวนลิงก์ที่ต้องการที่ z1=z2 เมื่อกิ่งลูกโซ่ขนานกัน เทอมที่สามคำนึงถึงความชันของกิ่ง

ระยะห่างระหว่างแกนของเฟืองตามจำนวนข้อต่อโซ่ที่เลือก (ไม่รวมระยะหย่อนของโซ่) เป็นไปตามสูตรก่อนหน้า

โซ่ต้องหย่อนบ้างเพื่อหลีกเลี่ยงการรับน้ำหนักมากเกินไปและการเบี่ยงเบนหนีศูนย์ในแนวรัศมีของเฟือง

เมื่อต้องการทำเช่นนี้ ระยะศูนย์กลางจะลดลง (0.002 ... 0.004) ก.

ระยะพิทช์ของโซ่ถือเป็นพารามิเตอร์หลักของระบบส่งกำลังที่มีค่า โซ่ที่มีระยะพิทช์กว้างมีความสามารถในการรับน้ำหนักมาก แต่ให้ความเร็วที่ต่ำกว่ามาก พวกมันทำงานกับโหลดและสัญญาณรบกวนไดนามิกสูง คุณควรเลือกโซ่ที่มีขั้นตอนขั้นต่ำที่อนุญาตสำหรับการโหลดที่กำหนด โดยปกติ a/80£P£a/25; สามารถลดขั้นตอนของเฟืองโซ่ระหว่างการออกแบบได้โดยการเพิ่มความกว้าง และสำหรับโซ่แบบลูกกลิ้ง - โดยการใช้โซ่แบบหลายแถว ขั้นตอนที่อนุญาตตามเกณฑ์ความเร็วในการส่งข้อมูลตามตาราง 3.

ตัวขับโซ่ล้มเหลวด้วยเหตุผลดังต่อไปนี้: 1. การสึกหรอของบานพับ ซึ่งนำไปสู่การยืดตัวของโซ่และการละเมิดการมีส่วนร่วมกับเฟือง (เกณฑ์หลักสำหรับประสิทธิภาพการทำงานของเฟืองส่วนใหญ่)

2. ความล้าที่ล้าของเพลทดึงเป็นเกณฑ์หลักสำหรับโซ่แบบลูกกลิ้งสำหรับงานหนักความเร็วสูงที่ทำงานในห้องข้อเหวี่ยงแบบปิดที่มีการหล่อลื่นอย่างดี

3. การหมุนลูกกลิ้งและบูชบูชในเพลตในตำแหน่งที่กดเป็นสาเหตุทั่วไปของความล้มเหลวของโซ่ ซึ่งเกี่ยวข้องกับฝีมือการผลิตคุณภาพสูงไม่เพียงพอ

4. การบิ่นและการทำลายลูกกลิ้ง

5. การบรรลุการลดลงสูงสุดของสาขาที่ไม่ได้ใช้งานเป็นหนึ่งในเกณฑ์สำหรับเกียร์ที่มีระยะห่างจากศูนย์กลางที่ไม่ได้ควบคุมซึ่งทำงานในกรณีที่ไม่มีตัวปรับความตึงและขนาดคับแคบ

6. การสึกหรอของฟันเฟือง

จากสาเหตุข้างต้นสำหรับความล้มเหลวของเฟืองโซ่ สรุปได้ว่าอายุการใช้งานของเฟืองส่วนใหญ่มักจะจำกัดด้วยความทนทานของโซ่

ความทนทานของโซ่ขึ้นอยู่กับความต้านทานการสึกหรอของบานพับเป็นหลัก

วัสดุและการรักษาความร้อนของโซ่มีความสำคัญต่อความทนทาน

เพลตทำจากคาร์บอนปานกลางหรือเหล็กกล้าชุบแข็งอัลลอยด์: 45, 50, 40X, 40XN, ZOHNZA ที่มีความแข็งส่วนใหญ่ 40 ... 50HRCe; แผ่นโซ่เฟือง - ส่วนใหญ่มาจากเหล็ก 50 แผ่นโค้งตามกฎทำจากเหล็กอัลลอยด์ เพลท ขึ้นอยู่กับวัตถุประสงค์ของโซ่ ชุบแข็งให้มีความแข็ง 40.-.50 HRC ชิ้นส่วนบานพับ - ลูกกลิ้ง บูช และปริซึม - ส่วนใหญ่ทำจากเหล็กคาร์บูไรซ์ 15, 20, 15X, 20X, 12XNZ, 20XIZA, 20X2H4A, ZOHNZA และชุบแข็งที่ 55.-.65 HRCe เนื่องจากความต้องการสูงสำหรับตัวขับโซ่ที่ทันสมัย จึงแนะนำให้ใช้เหล็กอัลลอยด์ การใช้แก๊สไซยาไนเดชั่นของพื้นผิวการทำงานของบานพับนั้นมีประสิทธิภาพ อายุการใช้งานของโซ่เพิ่มขึ้นหลายเท่าโดยการชุบโครเมียมแบบกระจายของบานพับ ความแข็งแรงเมื่อยล้าของแผ่นโซ่แบบลูกกลิ้งเพิ่มขึ้นอย่างมากโดยการจีบที่ขอบของรู การยิงระเบิดก็มีประสิทธิภาพเช่นกัน

ในบานพับของโซ่แบบลูกกลิ้ง พลาสติกเริ่มถูกใช้เพื่อทำงานโดยไม่ใช้สารหล่อลื่นหรือขาดแคลน

ทรัพยากรของไดรฟ์โซ่ในเครื่องนิ่งควรเป็น 10 ... 15,000 ชั่วโมงของการทำงาน

ตามเกณฑ์หลักสำหรับประสิทธิภาพของเฟืองที่มีค่าความต้านทานการสึกหรอของบานพับราคาความจุแบริ่งของไดรฟ์โซ่สามารถกำหนดได้ตามเงื่อนไข แต่ความดันในบานพับไม่ควรเกินที่อนุญาต มูลค่าภายใต้สภาวะการทำงานเหล่านี้

โดยเฉพาะอย่างยิ่งในการคำนวณเฟืองที่มีค่าโดยคำนึงถึงสภาพการทำงานที่เกี่ยวข้องกับขนาดของเส้นทางความเสียดทานจะสะดวกที่จะใช้ความสัมพันธ์ระหว่างกฎกำลังไฟฟ้าที่ง่ายที่สุดระหว่างแรงดัน Rและโดยแรงเสียดทาน Pm=C, ที่ไหน จากภายใต้เงื่อนไขที่จำกัดเหล่านี้ถือได้ว่าเป็นค่าคงที่ ดัชนี tขึ้นอยู่กับลักษณะของแรงเสียดทาน เกียร์ที่มีการหล่อลื่นที่ดีระหว่างการทำงานปกติ tประมาณ 3 (ในสภาพการหล่อลื่นไม่ดี tช่วงตั้งแต่ 1 ถึง 2)

แรงที่มีประโยชน์ที่อนุญาตซึ่งโซ่ที่มีข้อต่อแบบเลื่อนสามารถส่งได้

F=[p]oA/เค;

ที่นี่ [อาร์] o - แรงดันที่อนุญาต MPa ในบานพับสำหรับสภาวะการทำงานโดยเฉลี่ย (ตารางที่ 12.4) เอ-การฉายภาพพื้นผิวแบริ่งของบานพับ mm 2 เท่ากับราคาลูกกลิ้งและบุชชิ่ง dBin |, ; Ke - ค่าสัมประสิทธิ์การทำงาน

ค่าสัมประสิทธิ์การดำเนินงาน เกสามารถแสดงเป็นผลคูณของสัมประสิทธิ์บางส่วน:

Ke \u003d KdKaKnKregKcmKrezhKt.

ค่าสัมประสิทธิ์ Kd คำนึงถึงพลวัตของโหลด ที่โหลดเงียบ Kd=1; ภายใต้โหลดที่มีแรงกระแทก 1.2 ..1.5; ที่มีผลกระทบรุนแรง 1.8. ค่าสัมประสิทธิ์ Ka คำนึงถึงความยาวของโซ่ (ระยะกึ่งกลาง); เห็นได้ชัดว่ายิ่งโซ่ยาวเท่าไร โซ่ตรวนยิ่งน้อยกว่า ข้อต่อแต่ละอันประกอบเข้ากับเฟืองและบานพับสึกหรอน้อยลง เมื่อ a=(30...50)P เอา Ka=1; ที่ a<25Р คะ=-1.25,ด้วย a=(60... 80) Rคา=0.9. ค่าสัมประสิทธิ์ Kn คำนึงถึงความเอียงของการส่งสัญญาณไปยังขอบฟ้า ยิ่งความเอียงของการส่งสัญญาณไปยังขอบฟ้ามากเท่าไหร่การสึกหรอของโซ่โดยรวมที่อนุญาตก็จะยิ่งต่ำลง เมื่อแนวของเฟืองตัวกลางเอียงทำมุมถึงขอบฟ้าสูงสุด 45° KN=หนึ่ง; เมื่อเอียงเป็นมุม y มากกว่า 45° Kn=0.15Öy ค่าสัมประสิทธิ์ เครกคำนึงถึงการปรับเกียร์ สำหรับเกียร์ที่มีการปรับตำแหน่งเพลาของเฟืองตัวใดตัวหนึ่ง Kreg=1; สำหรับเกียร์ที่มีดาวดึงหรือลูกกลิ้งแรงดัน Kreg=1.1; สำหรับเกียร์ที่มีเพลาเฟืองแบบปรับไม่ได้ Creg=1.25 ค่าสัมประสิทธิ์ Kcm คำนึงถึงลักษณะของการหล่อลื่น ด้วยการหล่อลื่นอย่างต่อเนื่องในอ่างน้ำมันหรือจากปั๊ม Kcm = 0.8 ด้วยการหล่อลื่นแบบหยดหรือบานพับระหว่างบานพับปกติ Kcm = 1 พร้อมการหล่อลื่นเป็นระยะ 1.5 ค่าสัมประสิทธิ์เครจ .

คำนึงถึงโหมดการส่งสัญญาณ ในการทำงานกะเดียว Krezh=1. ค่าสัมประสิทธิ์ Kt คำนึงถึงอุณหภูมิแวดล้อม ที่ -25°

เมื่อประเมินมูลค่าของปัจจัยการดำเนินงาน เกอย่างน้อยก็จำเป็นต้องคำนึงถึงธรรมชาติสุ่ม (สุ่ม) ของพารามิเตอร์จำนวนหนึ่งที่มีอิทธิพลต่อมัน

หากตามการคำนวณค่าของสัมประสิทธิ์ Ke>2...3 จำเป็นต้องใช้มาตรการเชิงสร้างสรรค์เพื่อปรับปรุงการทำงานของการส่ง

โซ่ขับได้รับการออกแบบบนพื้นฐานของความคล้ายคลึงกันทางเรขาคณิต ดังนั้นพื้นที่ฉายของพื้นผิวแบริ่งของบานพับสำหรับแต่ละช่วงขนาดของโซ่สามารถแสดงเป็น แต่=ซีพี 2 ,ที่ไหน กับ -ค่าสัมประสิทธิ์สัดส่วน s "0.25 สำหรับโซ่แถวเดี่ยว ยกเว้นโซ่ที่ไม่รวมอยู่ในช่วงขนาดปกติ: PR-8-460; PR-12.7-400-1 และประชาสัมพันธ์ 12.7-900-2 (ดูตารางที่ 12.1)

แรงที่อนุญาตโซ่ F พร้อมแถว mp

F= сР 2 [p]o mp/Ke,

ที่ไหน tr -ค่าสัมประสิทธิ์แถวลูกโซ่ โดยคำนึงถึงการกระจายโหลดที่ไม่สม่ำเสมอของแถว:

zp=1 . . . . 2 3

tp,=1 .... 1,7 2,5

แรงบิดที่อนุญาต (N*m) บนเฟืองเล็ก

T1=Fd1/2*10 3=FPz1/2p10 3

ดังนั้นระยะพิทช์ลูกโซ่

P=18.5 3Ö T1Ke/(cz1mp[p]o).

ค่าโดยประมาณของขั้นของโซ่แถวเดียว (มม.)

P=(12.8…13.5) 3OT1/z1

โดยที่สัมประสิทธิ์คือ 12.8 - สำหรับวงจร PR และสัมประสิทธิ์ 13.5 - สำหรับวงจร PRL ท\-ช่วงเวลา N * m.

การเลือกไดรฟ์โซ่ดำเนินการตามลำดับต่อไปนี้ ขั้นแรกให้กำหนดหรือเลือกจำนวนฟันของเฟืองเล็ก และตรวจสอบจำนวนฟันของเฟืองใหญ่ จากนั้นจะติดตั้งเป็นขั้นบันไดโดยคำนึงถึงความเร็วในการหมุนของเฟืองเล็กตามตาราง 12.3 หรือกำหนดขั้นตอนเบื้องต้นตามสูตรใดสูตรหนึ่งข้างต้น โดยเฉพาะอย่างยิ่ง โดยตั้งค่าประมาณ Ke

จากนั้น ตามลำดับการคำนวณการตรวจสอบ ช่วงเวลาบนเฟืองขนาดเล็กที่โซ่สามารถส่งได้จะถูกกำหนดและเปรียบเทียบกับเฟืองที่ให้มา โดยปกติ การคำนวณเหล่านี้จะทำโดยใช้หลายค่า ซึ่งใกล้เคียงกับชุดค่าผสมของพารามิเตอร์ที่เหมาะสมที่สุด และตัวเลือกที่ดีที่สุดจะถูกเลือก

ความทนทานของวงจรได้รับการประเมินอย่างสมจริงที่สุดโดยวิธีความคล้ายคลึงกันโดยพิจารณาจากทรัพยากรการส่งสัญญาณที่สร้างขึ้นจากประสบการณ์การใช้งานหรือการทดสอบซึ่งถือเป็นข้อมูลอ้างอิง ทรัพยากรนี้ตาม I. I. Ivashkov ถูกคูณด้วยอัตราส่วนของปัจจัยการแก้ไขที่ปรับปรุงแล้วสำหรับการอ้างอิงและการส่งสัญญาณที่คำนวณได้

ปัจจัยการแก้ไข:

ตามความแข็งของบานพับเมื่อทำงานกับสารหล่อลื่นและการปนเปื้อนด้วยสารกัดกร่อน: พื้นผิวที่ไม่มีการอบชุบด้วยความร้อน 2, มีการชุบแข็งจำนวนมาก 1, พร้อมคาร์บูไรซ์ 0.65;

ความดันในข้อต่อ (r / r "o),โดยที่มีการหล่อลื่นอย่างต่อเนื่อง x= 1.5...2.5 มีการหล่อลื่นเป็นระยะโดยไม่มีการปนเปื้อนด้วยสารกัดกร่อน x=1 เช่นเดียวกับการปนเปื้อนสารกัดกร่อนในระหว่างการชุบแข็งจำนวนมาก x=0.6;

ตามสภาพการทำงานเมื่อหล่อลื่นด้วยน้ำมัน: ไม่มีการปนเปื้อนสารกัดกร่อน 1 ในสภาพแวดล้อมที่มีฤทธิ์กัดกร่อน 10 ... 100;

โดยธรรมชาติของการหล่อลื่น: ไม่สม่ำเสมอเป็นระยะ 0.3 ปกติ 0.1 อ่างน้ำมัน 0.06 ฯลฯ

โซ่เกียร์ที่มีข้อต่อแบบหมุนจะถูกเลือกตามข้อมูลที่เป็นกรรมสิทธิ์หรือการพึ่งพากึ่งเชิงประจักษ์จากเกณฑ์ความต้านทานการสึกหรอ

เมื่อกำหนดปัจจัยการดำเนินงาน เกอนุญาตให้จำกัดโดยคำนึงถึงค่าสัมประสิทธิ์มุมเอียง Kn และ at และ> 10 m/s ค่าสัมประสิทธิ์อิทธิพลของแรงเหวี่ยง Kv \u003d 1 + 1.1 * 10 -3 v 2

สาขาชั้นนำของโซ่ระหว่างการใช้งานประสบกับโหลดคงที่ F1 ซึ่งประกอบด้วยแรงที่มีประโยชน์ F และความตึงเครียดของสาขาขับเคลื่อน F2:

F1=F+F2

ความตึงเครียดของสาขาขับเคลื่อนด้วยระยะขอบที่รู้จักมักจะถูกนำมาใช้

F2=Fq+Fc

ที่ไหน Fq - ความตึงเครียดเนื่องจากแรงโน้มถ่วง Fц - ความตึงเครียดจากการกระทำของแรงเหวี่ยงบนลิงค์ลูกโซ่

ความตึง Fq(N) ถูกกำหนดโดยประมาณ สำหรับเกลียวที่ไม่สามารถขยายได้อย่างแน่นอน:

Fq=ql 2 /(8f)g cosy

ที่ไหน q - น้ำหนักโซ่หนึ่งเมตรกก. l - ระยะห่างระหว่างจุดระงับโซ่ m; f - sag, m; g - ความเร่งในการตกอย่างอิสระ m/s 2 ; ย-มุมเอียงไปยังขอบฟ้าของเส้นที่เชื่อมต่อจุดกันสะเทือนของโซ่ซึ่งประมาณเท่ากับมุมเอียงของเกียร์

หา l เท่ากับระยะศูนย์กลาง เอและ f=0.02a เราจะได้การพึ่งพาแบบง่าย

Fq=60qa สบาย³10q

ความตึงของโซ่จากแรงเหวี่ยงหนีศูนย์ Fc(N) สำหรับตัวขับโซ่ถูกกำหนดโดยการเปรียบเทียบกับตัวขับสายพาน กล่าวคือ

เอฟซี \u003d qv 2,

ที่ไหน วี-ความเร็วของโซ่ m/s

แรงเหวี่ยงที่กระทำตลอดแนวของโซ่ทำให้เกิดการสึกหรอเพิ่มเติมบนบานพับ

ภาระที่คำนวณได้บนเพลาขับโซ่นั้นมากกว่าแรงรอบวงที่มีประโยชน์เล็กน้อยเนื่องจากความตึงของโซ่จากมวล เป็นที่ยอมรับโดย RmF ด้วยการส่งแนวนอน Rm = 1.15 จะถูกถ่ายโดยมี Rm แนวตั้ง = 1.05

ไดรฟ์โซ่ทุกประเภทได้รับการทดสอบความแข็งแรงโดยค่าภาระแตกหัก Frazr (ดูตารางที่ 12.1) และความตึงของสาขาที่รับน้ำหนักมากที่สุด F1max การกำหนดค่าตามเงื่อนไขของปัจจัยด้านความปลอดภัย

K=Fraz/F1max,

โดยที่ F1max \u003d F + Fq + Fc + Fd (สำหรับคำจำกัดความของ Fd ดู§ 12.7)

ถ้าค่าของปัจจัยด้านความปลอดภัย K> 5...6 แล้วโซ่ถือว่าเป็นไปตามเงื่อนไขของความแข็งแรงสถิต

ระหว่างการทำงานของตัวขับโซ่ การเคลื่อนที่ของโซ่จะถูกกำหนดโดยการเคลื่อนที่ของบานพับของตัวเชื่อมโยงที่ยึดกับเฟืองขับครั้งสุดท้าย ตัวเชื่อมแต่ละตัวจะชี้นำโซ่ในขณะที่เฟืองหมุนหนึ่งระยะ แล้วจึงเปิดทางไปยังตัวเชื่อมถัดไป ในเรื่องนี้ความเร็วของโซ่ที่มีการหมุนสม่ำเสมอของเฟืองไม่คงที่ ความเร็วโซ่สูงสุดในตำแหน่งของเฟือง ซึ่งรัศมีของเฟืองที่ลากผ่านบานพับตั้งฉากกับกิ่งนำของโซ่

ในตำแหน่งเชิงมุมโดยพลการของเฟือง เมื่อบานพับนำถูกหมุนสัมพันธ์กับแนวตั้งฉากกับกิ่งนำในมุมหนึ่ง ความเร็วตามยาวของโซ่ (รูปที่ 12.6, a)

วี=w1R1 cosเอ

ที่ไหน w1- ความเร็วเชิงมุมคงที่ของเฟืองขับ R1 - รัศมีของตำแหน่งของบานพับของโซ่ (วงกลมเริ่มต้น) ของเฟืองขับ

ตั้งแต่มุม เอแปรผันจาก 0 ถึง p/z1 จากนั้นความเร็วของลูกโซ่จะแตกต่างกันไปจาก Vmax ถึง Vmax cos p/z1

ความเร็วเชิงมุมทันทีของเฟืองขับ

w2=v/(R2 cosข)

โดยที่ R2 คือรัศมีของวงกลมเริ่มต้นของเฟืองขับ ข- มุมของการหมุนของบานพับที่อยู่ติดกับกิ่งชั้นนำของโซ่ (เทียบกับแนวตั้งฉากกับกิ่งนี้) ซึ่งแตกต่างจาก 0 ถึง p / z2

ดังนั้นอัตราทดเกียร์ทันที

คุณ=w1/w2=R2/R1 cosb/cosเอ

จากสูตรนี้และรูปที่ 12.6, ข คุณจะเห็นว่า:

1) อัตราทดเกียร์ไม่คงที่

2) ความสม่ำเสมอของการเคลื่อนไหวยิ่งสูงจำนวนฟันของเฟืองยิ่งมากขึ้นตั้งแต่นั้นมา cosa และ cosขใกล้ชิดกับความสามัคคีมากขึ้น ความสำคัญหลักคือการเพิ่มจำนวนฟันของเฟืองเล็ก

3) ความสม่ำเสมอของการเคลื่อนไหวสามารถปรับปรุงได้อย่างเห็นได้ชัดหากจำนวนเต็มของลิงก์พอดีกับสาขาชั้นนำ ภายใต้เงื่อนไขนี้ความสม่ำเสมอจะยิ่งสูงยิ่งจำนวนฟันของดวงดาวอยู่ใกล้กันมากขึ้น ที่ z1=z2 u=const.

ความแปรปรวนของอัตราทดเกียร์สามารถแสดงให้เห็นได้โดยสัมประสิทธิ์การหมุนที่ไม่สม่ำเสมอของเฟืองขับเคลื่อนด้วยการหมุนที่สม่ำเสมอของเฟืองขับ

ตัวอย่างเช่น สำหรับการส่งสัญญาณด้วย z1=18 และ z2=36 e จะแตกต่างกันภายใน 1.1...2.1% ค่าที่น้อยกว่านั้นสอดคล้องกับการส่งสัญญาณซึ่งสาขาชั้นนำประกอบด้วยจำนวนเต็ม W1 ของลิงก์และค่าที่มากกว่านั้นสอดคล้องกับการส่งสัญญาณซึ่งและ W1 + 0.5 ลิงก์

โหลดไดนามิกของตัวขับโซ่เกิดจาก:

ก) อัตราทดเกียร์แบบแปรผันซึ่งนำไปสู่การเร่งความเร็วของมวลที่เชื่อมต่อด้วยตัวขับโซ่

ข) ตีลูกโซ่กับฟันเฟืองเมื่อมีข้อต่อใหม่เข้ามามีส่วนร่วม

แรงกระแทกที่ทางเข้าของลิงค์ไปยังการมีส่วนร่วมนั้นประเมินจากความเท่าเทียมกันของพลังงานจลน์ของผลกระทบของลิงค์ขาเข้าของห่วงโซ่ของพลังงานการเปลี่ยนรูปของระบบ

มวลที่ลดลงของส่วนการทำงานของโซ่นั้นคาดว่าจะเท่ากับมวล 1.7 ... 2 ลิงค์ การหล่อลื่นอย่างมากมายสามารถลดแรงกระแทกได้อย่างมาก

การสูญเสียแรงเสียดทานในไดรฟ์โซ่เป็นผลรวมของการสูญเสีย: ก) แรงเสียดทานในบานพับ b) แรงเสียดทานระหว่างแผ่นเปลือกโลก c) ความเสียดทานระหว่างเฟืองและตัวเชื่อมโซ่ และในโซ่แบบลูกกลิ้งระหว่างลูกกลิ้งกับบุชชิ่งเช่นกัน เมื่อข้อต่อเข้าและหลุดออก d) แรงเสียดทานในตลับลูกปืน จ) การสูญเสียน้ำมันกระเด็น

สิ่งสำคัญคือการสูญเสียความเสียดทานในบานพับและส่วนรองรับ

การสูญเสียเนื่องจากการกระเด็นของน้ำมันมีความสำคัญเฉพาะเมื่อมีการหล่อลื่นโซ่โดยการจุ่มที่ขีด จำกัด ความเร็วสำหรับการหล่อลื่นประเภทนี้ v = 10 ... 15 m / s

ค่าประสิทธิภาพโดยเฉลี่ยสำหรับการถ่ายโอนกำลังการออกแบบเต็มรูปแบบของเกียร์ที่ผลิตขึ้นอย่างแม่นยำและมีการหล่อลื่นอย่างดีคือ 0.96 ... 0.98

ไดรฟ์โซ่ถูกจัดเรียงเพื่อให้โซ่เคลื่อนที่ในระนาบแนวตั้ง และตำแหน่งความสูงสัมพัทธ์ของเฟืองขับและเฟืองขับสามารถกำหนดเองได้ ตำแหน่งขับโซ่ที่เหมาะสมที่สุดคือแนวนอนและเอียงทำมุมได้ถึง 45° กับแนวนอน เกียร์ที่จัดวางในแนวตั้งจำเป็นต้องมีการปรับความตึงของโซ่อย่างระมัดระวังมากขึ้น เนื่องจากระยะหย่อนไม่ได้ทำให้เกิดความตึงในตัวเอง ดังนั้น อย่างน้อยแนะนำให้เปลี่ยนเฟืองเล็กน้อยในทิศทางแนวนอน

ชั้นนำในไดรฟ์โซ่สามารถเป็นได้ทั้งกิ่งบนและล่าง สาขาชั้นนำจะต้องเป็นสาขาชั้นนำในกรณีต่อไปนี้:

ก) ในเกียร์ที่มีระยะกึ่งกลางเล็กน้อย (a<30P при และ> 2) และในเกียร์ใกล้กับแนวตั้งเพื่อหลีกเลี่ยงการจับฟันเพิ่มเติมโดยกิ่งที่ขับเคลื่อนบนที่หย่อนคล้อย

b) ในเกียร์แนวนอนที่มีระยะห่างจากศูนย์กลางสูง (a> 60P) และฟันเฟืองจำนวนน้อยเพื่อหลีกเลี่ยงการสัมผัสระหว่างกิ่ง

ความตึงของโซ่ การส่งผ่านโซ่เนื่องจากการยืดตัวของโซ่อย่างหลีกเลี่ยงไม่ได้อันเป็นผลมาจากการสึกหรอและการยับยู่ยี่ในบานพับตามกฎจะต้องสามารถควบคุมความตึงได้ พรีโหลดเป็นสิ่งสำคัญในเกียร์แนวตั้ง ในเกียร์แนวนอนและเอียง การประสานโซ่กับเฟืองนั้นมาจากความตึงจากแรงโน้มถ่วงของโซ่ แต่ลูกศรหย่อนของโซ่ต้องอยู่ในขอบเขตที่เหมาะสมที่สุด

สำหรับเกียร์ที่มีมุมเอียงสูงถึง 45 °ถึงขอบฟ้า sag f จะถูกเลือกประมาณเท่ากับ 0.02a สำหรับเกียร์ที่ใกล้กับแนวดิ่ง f = (0.01 ... 0.015) a.

ปรับความตึงของโซ่:

ก) การเคลื่อนแกนของดาวดวงใดดวงหนึ่ง

b) การปรับเครื่องหมายดอกจันหรือลูกกลิ้ง

เป็นที่พึงปรารถนาที่จะสามารถชดเชยการยืดตัวของโซ่ภายในสองลิงค์ หลังจากนั้นสองลิงค์ของโซ่จะถูกลบออก

หากเป็นไปได้ การปรับเฟืองและลูกกลิ้งควรติดตั้งบนกิ่งที่ขับเคลื่อนด้วยโซ่ในตำแหน่งที่มีการหย่อนคล้อยมากที่สุด หากไม่สามารถติดตั้งบนกิ่งไม้ที่ขับเคลื่อนได้ พวกมันจะถูกวางไว้ที่แกนนำ แต่เพื่อลดการสั่นสะเทือน พวกมันจะถูกวางไว้ที่ด้านในซึ่งพวกมันทำงานเป็นแบบดึงออก ในเกียร์ที่มีโซ่แบบฟันเลื่อย PZ-1 เฟืองควบคุมจะทำงานเป็นตัวดึงและลูกกลิ้งเป็นตัวปรับความตึงเท่านั้น จำนวนฟันของเฟืองควบคุมจะถูกเลือกเท่ากับจำนวนของเฟืองทำงานขนาดเล็กหรือมากกว่า ในเวลาเดียวกัน ต้องมีข้อต่อโซ่อย่างน้อยสามตัวในการเชื่อมต่อกับเฟืองปรับ การเคลื่อนที่ของเฟืองควบคุมและลูกกลิ้งในไดรฟ์โซ่จะคล้ายกับการเคลื่อนที่ของสายพานและดำเนินการโดยโหลด สปริง หรือสกรู ที่พบมากที่สุดคือการออกแบบเฟืองที่มีแกนนอกรีตกดด้วยสปริงเกลียว

เป็นที่ทราบกันดีว่าการใช้งานไดรฟ์โซ่กับโซ่แบบลูกกลิ้งคุณภาพสูงในเพลาข้อเหวี่ยงแบบปิดที่ประสบความสำเร็จ มีการหล่อลื่นที่ดีพร้อมเพลาเฟืองแบบตายตัวโดยไม่มีตัวปรับความตึงแบบพิเศษ

คาร์เตอร์ เพื่อให้มั่นใจถึงความเป็นไปได้ของการหล่อลื่นโซ่อย่างต่อเนื่อง การป้องกันมลพิษ การทำงานที่เงียบ และเพื่อความปลอดภัยในการทำงาน ตัวขับโซ่ถูกปิดไว้ในห้องข้อเหวี่ยง (รูปที่ 12.7)

ขนาดภายในของเพลาข้อเหวี่ยงต้องปล่อยให้โซ่หย่อน รวมทั้งสามารถบำรุงรักษาระบบส่งกำลังได้สะดวก เพื่อตรวจสอบสภาพของโซ่และระดับน้ำมัน ห้องข้อเหวี่ยงมีหน้าต่างและตัวแสดงระดับน้ำมัน

§ 9. ดอกจัน

การทำโปรไฟล์ของเฟืองโซ่แบบลูกกลิ้งส่วนใหญ่ดำเนินการตาม GOST 591-69 ซึ่งให้โปรไฟล์ที่ทนต่อการสึกหรอโดยไม่มีการชดเชย (รูปที่ 12.8, a) สำหรับเกียร์ที่แม่นยำจลนศาสตร์และออฟเซ็ตสำหรับเกียร์อื่น (รูปที่ 12.8, b) โปรไฟล์ออฟเซ็ตมีความโดดเด่นด้วยความจริงที่ว่าภาวะซึมเศร้าถูกร่างจากสองศูนย์ที่เลื่อนโดย e=0.03P

บานพับของตัวเชื่อมโซ่ซึ่งต่อกับเฟืองจะอยู่ที่วงกลมพิทช์ของเฟือง

เส้นผ่านศูนย์กลางของวงกลมพิทช์จากการพิจารณาของสามเหลี่ยมที่มีจุดยอดที่กึ่งกลางของเฟืองและที่กึ่งกลางของบานพับสองตัวที่อยู่ติดกัน

Dd \u003d P / (บาป (180 0 / z))

เส้นผ่านศูนย์กลางวงล้อ

เดอ=P(0.5+ctg (180 0 /z))

โปรไฟล์ฟันประกอบด้วย: ก) ช่องที่มีรัศมี r = 0.5025d1 + 0.05 มม. เช่น เส้นผ่านศูนย์กลางของลูกกลิ้งใหญ่กว่าครึ่งหนึ่งเล็กน้อย d1 ; b) ส่วนโค้งที่ร่างโดยรัศมี r1=0.8d1+r; c) ส่วนการเปลี่ยนแปลงเป็นเส้นตรง; d) หัวที่กำหนดโดยรัศมี r2 . รัศมี r2 ถูกเลือกเพื่อไม่ให้ลูกกลิ้งโซ่หมุนไปตามโปรไฟล์ฟันทั้งหมด แต่จะสัมผัสกับฟันเฟืองในตำแหน่งการทำงานที่ด้านล่างของโพรงหรือสูงกว่าเล็กน้อยเล็กน้อย โปรไฟล์ของเฟืองช่วยให้มีส่วนร่วมกับโซ่ที่มีระยะพิทช์เพิ่มขึ้นเนื่องจากการสึกหรอ ในกรณีนี้ ลูกกลิ้งโซ่จะสัมผัสกับส่วนของโปรไฟล์ฟันที่อยู่ห่างจากศูนย์กลางของเฟืองมากกว่า

ในข้อกำหนดของ GOST 591-b9* ค่าสัมประสิทธิ์ความสูงของฟันจะเปลี่ยนจาก 0.48 ด้วยอัตราส่วนของระยะห่างต่อเส้นผ่านศูนย์กลางของลูกกลิ้งโซ่ Р/d1=1.4...1.5 ถึง 0.565 ด้วย Р/d1= 1,8... 2,0.

ความกว้าง (มม.) ของเฟืองวงแหวนเฟืองสำหรับแถวเดี่ยว สองและสามแถว b1 "0.95Bin-0.15 โดยที่ Vvn -ระยะห่างระหว่างแผ่นด้านใน

รัศมี Rz ของฟันในส่วนตามยาว (สำหรับการวิ่งที่ราบรื่นของโซ่) และพิกัด h ของจุดศูนย์กลางของความโค้งจากวงกลมของยอดฟันคือ Rz=1.7d1 และ h=0.8d1

ที่ความเร็วของโซ่สูงถึง 5 m / s อนุญาตให้ใช้โปรไฟล์เฟืองแบบง่ายตาม GOST 592-81 ซึ่งประกอบด้วยโครงร่างกลวงตามส่วนโค้งส่วนการทำงานแบบตรงและการปัดเศษตามส่วนโค้งที่ ท็อปส์ซู โปรไฟล์ช่วยให้คุณย่อชุดเครื่องมือตัดเฟือง

การทำโปรไฟล์เฟืองเฟืองพร้อมโซ่เฟืองตาม GOST 13576-81 (รูปที่ 12.9) นั้นง่ายกว่ามากเนื่องจากโปรไฟล์การทำงานของฟันนั้นตรง

3 ... 7 ซี่เกี่ยวข้องกับการส่งน้ำหนักบรรทุก (ขึ้นอยู่กับจำนวนฟันเฟืองทั้งหมด) จากนั้นส่วนเฉพาะกาลที่มีฟันที่ไม่ได้บรรจุจะตามมาและสุดท้าย 2 ... 4 ซี่ทำงานกับด้านหลัง

เส้นผ่านศูนย์กลางของวงกลมพิทช์ของเฟืองถูกกำหนดโดยความสัมพันธ์เดียวกันกับโซ่แบบลูกกลิ้ง

เส้นผ่านศูนย์กลางวงล้อ

De=Pctg (180 0 /z)

ความสูงของฟัน h2=h1+ อีที่ไหน h1 - ระยะห่างจากเส้นกึ่งกลางของจานถึงฐาน อี -การกวาดล้างในแนวรัศมีเท่ากับ 0.1 R

มุมลิ่มโซ่ a=60° มุมของช่องฟันคู่ 2b=a-j, มุมการลับฟัน g=30°-j โดยที่ j=360°/z

ข้อต่อของโซ่แบบฟันที่ไม่ได้สวมจะยึดกับฟันของเฟืองโดยขอบการทำงานของฟันทั้งสองซี่ เนื่องจากการยืดตัวจากการสึกหรอของบานพับ โซ่จึงอยู่ในรัศมีที่ใหญ่กว่า และตัวเชื่อมโซ่จะสัมผัสกับฟันของเฟืองตามหน้าการทำงานเดียวเท่านั้น

ความกว้างของเฟืองวงแหวนของเฟืองที่มีทิศทางภายใน B = b + 2s โดยที่ s คือความหนาของแผ่นจาน

เฟืองที่มีฟันเฟืองความเร็วต่ำจำนวนมาก (สูงถึง 3 m / s) ในกรณีที่ไม่มีแรงกระแทกสามารถทำจากเหล็กหล่อเกรด SCH 20, SCH 30 พร้อมชุบแข็ง ในสภาพที่ไม่เอื้ออำนวยในแง่ของการสึกหรอ ตัวอย่างเช่น ในเครื่องจักรการเกษตร เหล็กหล่อที่ต้านทานการเสียดสีและแข็งจะถูกนำมาใช้

วัสดุหลักสำหรับการผลิตเฟือง: เหล็กกล้าคาร์บอนปานกลางหรือโลหะผสม 45, 40X, 50G2, 35KhGSA, 40KhN ที่มีพื้นผิวหรือการชุบแข็งทั่วไปจนถึงความแข็ง 45 ... มม. และชุบแข็งเป็น NKSe 55...60 หากคุณต้องการการทำงานของเกียร์ที่เงียบและราบรื่นพร้อมกำลัง R£5 kW และ v £ 8 m / s เป็นไปได้ที่จะผลิตขอบเฟืองจากพลาสติก - textolite, polyformaldehyde, polyamides ซึ่งนำไปสู่การลดเสียงรบกวนและเพิ่มความทนทานของโซ่ (เนื่องจากโหลดไดนามิกลดลง)

เนื่องจากพลาสติกมีความแข็งแรงต่ำจึงใช้เฟืองโลหะและพลาสติก

เครื่องหมายดอกจันมีลักษณะคล้ายกับล้อเฟือง เนื่องจากฟันเฟืองในเฟืองลูกกลิ้งมีความกว้างค่อนข้างเล็ก เฟืองในเฟืองลูกกลิ้งจึงมีความกว้างค่อนข้างเล็ก เฟืองมักจะทำจากดิสก์และฮับที่เชื่อมต่อด้วยสลักเกลียว หมุดย้ำ หรือการเชื่อม

เพื่อความสะดวกในการเปลี่ยนหลังการสึกหรอ เฟืองที่ติดตั้งบนเพลาระหว่างส่วนรองรับในเครื่องจักรที่มีการถอดแยกชิ้นส่วนได้ยาก จะถูกแยกออกตามระนาบเส้นทแยงมุม ระนาบของตัวเชื่อมต่อผ่านช่องฟันซึ่งต้องเลือกจำนวนฟันของเฟือง

§ 10. การหล่อลื่น

สำหรับการส่งกำลังที่สำคัญ ถ้าเป็นไปได้ ควรใช้การหล่อลื่นข้อเหวี่ยงอย่างต่อเนื่องในประเภทต่อไปนี้:

ก) โดยการจุ่มโซ่ในอ่างน้ำมันและการแช่โซ่ในน้ำมันที่จุดที่ลึกที่สุดไม่ควรเกินความกว้างของจาน ใช้ความเร็วโซ่สูงสุด 10 m / s เพื่อหลีกเลี่ยงความปั่นป่วนของน้ำมันที่ยอมรับไม่ได้

b) การฉีดพ่นโดยใช้ส่วนที่ยื่นออกมาหรือวงแหวนพิเศษและแผ่นสะท้อนแสงซึ่งน้ำมันไหลเข้าสู่โซ่ใช้ที่ความเร็ว 6 ... 12 m / s ในกรณีที่ไม่สามารถยกระดับน้ำมันในอ่างได้ ไปยังที่ตั้งของโซ่

c) การหล่อลื่นแบบเจ็ทหมุนเวียนจากปั๊มซึ่งเป็นวิธีการที่ทันสมัยที่สุด ใช้สำหรับเกียร์ความเร็วสูงที่ทรงพลัง

d) หมุนเวียนแบบแรงเหวี่ยงด้วยการจ่ายน้ำมันผ่านช่องในเพลาและเฟืองตรงไปยังโซ่ ใช้สำหรับขนาดเกียร์แคบเช่นในยานพาหนะขนส่ง

จ) หมุนเวียนการหล่อลื่นโดยการฉีดพ่นละอองน้ำมันในไอพ่นของอากาศภายใต้ความกดดัน ใช้ความเร็วมากกว่า 12 เมตร/วินาที

ในเกียร์ความเร็วปานกลางที่ไม่มีห้องข้อเหวี่ยงแบบซีล สามารถใช้บานพับระหว่างกันแบบพลาสติกหรือแบบหยดน้ำได้ การหล่อลื่นบานพับภายในที่เป็นพลาสติกจะดำเนินการเป็นระยะๆ หลังจาก 120...180 ชั่วโมง โดยการจุ่มโซ่ลงในน้ำมันที่ให้ความร้อนจนถึงอุณหภูมิที่เจือจาง จาระบีใช้ได้กับความเร็วโซ่สูงสุด 4 ม./วินาที และการหล่อลื่นแบบหยดสูงสุด 6 ม./วินาที

ในเกียร์ที่มีพิทช์โซ่ขนาดใหญ่ การจำกัดความเร็วสำหรับแต่ละวิธีการหล่อลื่นจะค่อนข้างต่ำ

ด้วยการทำงานเป็นระยะและความเร็วของโซ่ต่ำ อนุญาตให้ทำการหล่อลื่นเป็นระยะด้วยเครื่องถ่ายน้ำมันแบบแมนนวล (ทุกๆ 6 ... 8 ชั่วโมง) น้ำมันถูกส่งไปยังกิ่งล่างที่ทางเข้าส่วนต่อประสานกับเฟือง

ด้วยการหล่อลื่นแบบหยดด้วยมือ รวมถึงการหล่อลื่นแบบเจ็ทจากปั๊ม จำเป็นต้องตรวจสอบให้แน่ใจว่าน้ำมันหล่อลื่นถูกกระจายไปทั่วความกว้างของโซ่และเข้าไประหว่างเพลตเพื่อหล่อลื่นบานพับ เป็นการดีกว่าที่จะจ่ายสารหล่อลื่นให้กับพื้นผิวด้านในของโซ่ จากที่ซึ่งภายใต้การกระทำของแรงเหวี่ยงหนีศูนย์กลาง มันจะถูกจ่ายให้กับบานพับได้ดีกว่า

น้ำมันอุตสาหกรรม I-G-A-46 ... I-G-A-68 ใช้สำหรับหล่อลื่นโซ่ขับและที่โหลดต่ำ N-G-A-32 ทั้งนี้ขึ้นอยู่กับโหลด

ในต่างประเทศพวกเขาเริ่มผลิตโซ่สำหรับการทำงานในโหมดแสงที่ไม่ต้องการการหล่อลื่นพื้นผิวที่ถูซึ่งถูกปกคลุมด้วยวัสดุป้องกันแรงเสียดทานที่หล่อลื่นตัวเอง

ปัจจุบันรถจักรยานยนต์สมัยใหม่ใช้โซ่ที่มีฝาครอบป้องกันในแต่ละลิงก์ รถจักรยานยนต์ดังกล่าวขี่ด้วยโซ่แบบเปิดซึ่งไม่กลัวน้ำหรือสิ่งสกปรกอย่างแน่นอน ตามรูปร่างของวงแหวนซีลจะเรียกว่า "โอริง" การออกแบบโซ่นี้มีข้อดีที่มั่นคง แต่มีข้อเสียเพียงข้อเดียว: เมื่อเทียบกับโซ่ทั่วไป มันมีแรงเสียดทานเพิ่มขึ้น ซึ่งทำให้ประสิทธิภาพการส่งผ่านใน "ข้อต่อ" กับต่อมแย่ลง ดังนั้น "โอริง" จะไม่ถูกนำมาใช้ในรถจักรยานยนต์สำหรับการแข่งขันแบบครอสคันทรีและโร้ดริง (ไดนามิกมีความสำคัญอย่างยิ่งในพวกเขา และอายุของโซ่ไม่สำคัญเนื่องจากระยะเวลาการแข่งขันสั้น) เช่นกัน เช่นเดียวกับรถยนต์ขนาดเล็ก

อย่างไรก็ตาม ยังมีสายโซ่ที่เรียกว่า “X-ring” โดยผู้สร้าง ในนั้นวงแหวนปิดผนึกไม่ได้ทำในรูปแบบของโดนัทฝึกอบรมอีกต่อไป แต่มีรูปร่างหน้าตัดคล้ายกับตัวอักษร "X" ด้วยนวัตกรรมนี้ การสูญเสียแรงเสียดทานในข้อต่อโซ่ลดลง 75% เมื่อเทียบกับ “โอริง”

วรรณกรรม

1. ชิ้นส่วนเครื่องจักร : หนังสือเรียนสำหรับนักศึกษาสาขาวิศวกรรมศาสตร์และเครื่องกลของมหาวิทยาลัย – ครั้งที่ 4, แก้ไข. และเพิ่มเติม - M.: Mashinostroenie, 1989. - 496 น.

2. MOTO No. 7/98, Please the good chains, c84…85. Ó “หลังพวงมาลัย”, 1998.

| | |

| § 1. ข้อมูลทั่วไป | |

| | |

| § 3 พารามิเตอร์หลักของเฟืองโซ่ | |

| § 4 เกณฑ์สำหรับความสามารถในการทำงานและการคำนวณเฟืองโซ่ วัสดุโซ่ | |

| § 5. ความสามารถในการรับน้ำหนักและการคำนวณของเฟืองโซ่ | |

| § 6. แรงคงที่ในสาขาของโซ่และโหลดบนเพลา | |

| § 7. ความผันผวนของอัตราทดเกียร์และโหลดแบบไดนามิก | |

| § 8. การสูญเสียแรงเสียดทาน การออกแบบเกียร์ | |

| § 9. ดอกจัน | |

| § 10. การหล่อลื่น | |

| § 11. โซ่ "O-RING" และ "X-RING" | |

| วรรณกรรม |

สั่งงาน

ผู้เชี่ยวชาญของเราจะช่วยคุณเขียนบทความเกี่ยวกับการตรวจสอบความเป็นเอกลักษณ์ในระบบป้องกันการคัดลอกผลงาน

ส่งใบสมัครด้วยข้อกำหนดในขณะนี้เพื่อค้นหาต้นทุนและความเป็นไปได้ในการเขียน

§ 1. ข้อมูลทั่วไป

ตัวขับโซ่ประกอบด้วยเฟืองขับและเฟืองขับ และโซ่ที่ล้อมรอบเฟืองและประกอบเข้ากับฟันของเฟือง นอกจากนี้ยังใช้ไดรฟ์โซ่ที่มีเฟืองขับเคลื่อนหลายตัว นอกจากองค์ประกอบพื้นฐานที่ระบุไว้แล้ว ตัวขับโซ่ยังรวมถึงตัวปรับความตึง สารหล่อลื่น และการ์ดป้องกัน

โซ่ประกอบด้วยข้อต่อที่เชื่อมต่อกันด้วยบานพับ ซึ่งให้ความคล่องตัวหรือ "ความยืดหยุ่น" ของโซ่

การส่งสัญญาณแบบลูกโซ่สามารถทำได้ในพารามิเตอร์ที่หลากหลาย

ไดรฟ์โซ่ถูกนำมาใช้กันอย่างแพร่หลายในยานพาหนะทางการเกษตรและรอกและการขนส่ง, อุปกรณ์ขุดเจาะน้ำมัน, รถจักรยานยนต์, จักรยานและรถยนต์

นอกจากตัวขับโซ่แล้ว อุปกรณ์ลูกโซ่ยังใช้ในวิศวกรรมเครื่องกล กล่าวคือ ตัวขับโซ่พร้อมตัวทำงาน (ทัพพี เครื่องขูด) ในสายพานลำเลียง ลิฟต์ รถขุด และเครื่องจักรอื่นๆ

ข้อดีของตัวขับโซ่ ได้แก่ 1) ความเป็นไปได้ของการใช้งานในระยะศูนย์กลางที่มีนัยสำคัญ 2) เล็กกว่าตัวขับสายพานขนาด; 3) ขาดการลื่น; 4) ประสิทธิภาพสูง 5) แรงเล็ก ๆ ที่กระทำต่อเพลาเนื่องจากไม่จำเป็นต้องมีความตึงเครียดเริ่มต้นมาก 6) ความเป็นไปได้ของการเปลี่ยนโซ่ได้ง่าย 7) ความเป็นไปได้ของการถ่ายโอนการเคลื่อนไหวไปยังเฟืองหลายตัว

ในเวลาเดียวกัน ไดรฟ์โซ่ไม่มีข้อเสีย: 1) ทำงานโดยไม่มีแรงเสียดทานของของไหลในบานพับและด้วยเหตุนี้ด้วยการสึกหรอที่หลีกเลี่ยงไม่ได้ซึ่งมีความสำคัญกับการหล่อลื่นไม่ดีและฝุ่นและสิ่งสกปรกเข้า การสึกหรอของบานพับนำไปสู่การเพิ่มขึ้นของระยะพิทช์และความยาวของโซ่ ซึ่งจำเป็นต้องใช้ตัวปรับความตึง 2) พวกเขาต้องการความแม่นยำในการติดตั้งเพลาที่สูงกว่าตัวขับ V-belt และการบำรุงรักษาที่ซับซ้อนมากขึ้น - การหล่อลื่น, การปรับ; 3) การส่งสัญญาณต้องมีการติดตั้งบนเหวี่ยง; 4) ความเร็วของโซ่ โดยเฉพาะอย่างยิ่งกับฟันเฟืองจำนวนน้อย ไม่คงที่ ซึ่งทำให้อัตราทดเกียร์ผันผวน แม้ว่าความผันผวนเหล่านี้จะน้อย (ดู§ 7)

โซ่ที่ใช้ในวิศวกรรมเครื่องกลตามลักษณะของงานที่ทำ แบ่งออกเป็นสองกลุ่ม: แรงขับและแรงฉุด โซ่ได้รับมาตรฐานผลิตในโรงงานเฉพาะทาง การส่งออกของไดรฟ์โซ่เพียงอย่างเดียวในสหภาพโซเวียตเกิน 80 ล้านเมตรต่อปี มีการติดตั้งรถยนต์มากกว่า 8 ล้านคันต่อปี

โซ่ลูกกลิ้ง ปลอกแขน และเฟืองใช้เป็นโซ่ขับเคลื่อน มีลักษณะเป็นขั้นเล็กๆ (เพื่อลดการรับน้ำหนักแบบไดนามิก) และบานพับที่ทนทานต่อการสึกหรอ (เพื่อความทนทาน)

ลักษณะทางเรขาคณิตหลักของโซ่คือระยะพิทช์และความกว้าง ลักษณะกำลังหลักคือภาระการแตกหักซึ่งกำหนดขึ้นโดยสังเกตจากประสบการณ์ ตามมาตรฐานสากล โซ่จะใช้กับระยะพิทช์ที่ทวีคูณ 25.4 มม. (เช่น ~ 1 นิ้ว)

ในสหภาพโซเวียต ลูกกลิ้งขับและโซ่ปลอกแขนต่อไปนี้ผลิตขึ้นตาม GOST 13568-75 *:

PRL - ความแม่นยำปกติของลูกกลิ้งแถวเดียว

PR - ลูกกลิ้งความแม่นยำสูง

PRD - ลูกกลิ้งแบบยาว

PV - แขน;

PRI - ลูกกลิ้งพร้อมแผ่นโค้ง

เช่นเดียวกับโซ่แบบลูกกลิ้งตาม GOST 21834-76 * สำหรับแท่นขุดเจาะ (ในเกียร์ความเร็วสูง)

โซ่แบบลูกกลิ้งเป็นโซ่ที่มีข้อต่อ ซึ่งแต่ละอันทำจากแผ่นสองแผ่นกดลงบนลูกกลิ้ง (ข้อต่อด้านนอก) หรือบุชชิ่ง (ข้อต่อด้านใน) บูชถูกวางบนลูกกลิ้งของลิงค์ผสมพันธุ์และสร้างบานพับ ตัวเชื่อมด้านนอกและด้านในของโซ่สลับกัน

ในทางกลับกัน บูชบูชจะมีลูกกลิ้งที่เข้าไปในโพรงระหว่างฟันบนเฟืองและยึดกับเฟือง ลูกกลิ้งจะแทนที่แรงเสียดทานแบบเลื่อนระหว่างโซ่และเฟืองด้วยแรงเสียดทานแบบหมุน ซึ่งช่วยลดการสึกหรอของฟันเฟือง เพลตมีโครงร่างที่คล้ายกับหมายเลข 8 และนำเพลตเข้าใกล้วัตถุที่มีความต้านทานแรงดึงเท่ากัน

ลูกกลิ้ง (แกน) ของโซ่เป็นขั้นบันไดหรือเรียบ

ปลายลูกกลิ้งถูกตรึงไว้ ดังนั้นข้อต่อโซ่จึงเป็นชิ้นเดียว ปลายของโซ่เชื่อมต่อกันด้วยการเชื่อมต่อด้วยหมุดยึดด้วยหมุดแบบผ่าหรือโลดโผน หากจำเป็นต้องใช้เชนที่มีลิงก์เป็นจำนวนคี่ จะใช้ลิงก์การเปลี่ยนแบบพิเศษ อย่างไรก็ตาม จะอ่อนแอกว่าลิงก์หลัก

ดังนั้นจึงมักจะพยายามใช้โซ่ที่มีลิงก์เป็นจำนวนคู่

ที่โหลดและความเร็วสูง เพื่อหลีกเลี่ยงการใช้โซ่ที่มีขั้นบันไดขนาดใหญ่ ซึ่งไม่เอื้ออำนวยต่อโหลดแบบไดนามิก โซ่แบบหลายแถวจะถูกใช้ พวกมันประกอบด้วยองค์ประกอบเดียวกันกับแถวเดียว มีเพียงขนตาเท่านั้นที่มีความยาวเพิ่มขึ้น กำลังส่งและแรงทำลายของวงจรหลายแถวเกือบจะเป็นสัดส่วนกับจำนวนแถว

ลักษณะของโซ่แบบลูกกลิ้งที่มีความแม่นยำเพิ่มขึ้น PR แสดงไว้ในตาราง 1. โซ่แบบลูกกลิ้งที่มีความแม่นยำปกติ PRL ได้มาตรฐานในช่วงขั้นตอนที่ 15.875.. .50.8 และได้รับการออกแบบสำหรับภาระแตกหัก 10 ... น้อยกว่าโซ่ที่มีความแม่นยำสูงถึง 30%

โซ่แบบลูกกลิ้งเชื่อมโยงยาวของ PRD ดำเนินการในสองขั้นตอนเมื่อเทียบกับโซ่แบบลูกกลิ้งทั่วไป ดังนั้นจึงมีน้ำหนักเบาและราคาถูกกว่าแบบทั่วไป ขอแนะนำให้ใช้ที่ความเร็วต่ำโดยเฉพาะในงานวิศวกรรมเกษตร

โซ่แบบปลอกหุ้ม PV นั้นมีความคล้ายคลึงกันในการออกแบบกับโซ่แบบลูกกลิ้ง แต่ไม่มีลูกกลิ้ง ซึ่งจะช่วยลดต้นทุนของโซ่ และลดขนาดและน้ำหนักด้วยพื้นที่การยื่นของบานพับที่เพิ่มขึ้น โซ่เหล่านี้ทำด้วยระยะห่างเพียง 9.525 มม. และใช้งานโดยเฉพาะในรถจักรยานยนต์และในรถยนต์ (ระบบขับเคลื่อนเพลาลูกเบี้ยว) โซ่แสดงประสิทธิภาพเพียงพอ

โซ่แบบโรลเลอร์ที่มีเพลต PRI โค้งประกอบขึ้นจากลิงค์ที่เหมือนกันกับลิงค์ทรานซิชัน (ดูรูปที่ 12.2, e) เนื่องจากเพลตทำงานในการดัดงอและดังนั้นจึงมีความสอดคล้องกันมากขึ้น โซ่เหล่านี้จึงถูกใช้สำหรับการโหลดแบบไดนามิก (การกระแทก การย้อนกลับบ่อยครั้ง ฯลฯ)

การกำหนดโซ่ลูกกลิ้งหรือปลอกแขนระบุ: ประเภท, ระยะพิทช์, ภาระการแตกหัก และหมายเลข GOST (เช่น โซ่ PR-25.4-5670 GOST 13568 -75 *)สำหรับสายโซ่หลายแถว จำนวนแถวจะถูกระบุที่จุดเริ่มต้นของการกำหนด

โซ่เกียร์ (ตารางที่ 2) เป็นโซ่ที่มีข้อต่อจากชุดจาน แต่ละจานมีฟันสองซี่พร้อมช่องระหว่างฟันเฟืองเพื่อรองรับฟันเฟือง พื้นผิวการทำงาน (ด้านนอก) ของฟันของเพลตเหล่านี้ (พื้นผิวสัมผัสกับเฟืองถูกจำกัดโดยระนาบและเอียงเข้าหากันที่มุมของการลิ่มเท่ากับ 60°) ด้วยพื้นผิวเหล่านี้ ข้อต่อแต่ละอันจะอยู่บนฟันเฟืองสองซี่ ฟันเฟืองมีลักษณะเป็นสี่เหลี่ยมคางหมู

เพลตในลิงค์จะถูกย้ายออกจากกันโดยความหนาของเพลตหนึ่งหรือสองแผ่นของลิงค์ผสมพันธุ์

ในปัจจุบัน โซ่ที่มีข้อต่อแบบม้วนเป็นส่วนใหญ่ที่ผลิตขึ้นซึ่งมีมาตรฐาน (GOST 13552-81*)

ในการสร้างบานพับ ปริซึมที่มีพื้นผิวการทำงานทรงกระบอกจะถูกแทรกเข้าไปในรูของข้อต่อ ปริซึมวางอยู่บนแฟลต ด้วยการทำโปรไฟล์พิเศษของช่องเปิดเพลตและพื้นผิวที่สอดคล้องกันของปริซึม ทำให้บานพับหมุนได้เกือบบริสุทธิ์ มีข้อมูลการทดลองและการปฏิบัติงานว่าทรัพยากรของโซ่เฟืองที่มีข้อต่อแบบหมุนนั้นสูงกว่าโซ่ที่มีข้อต่อแบบเลื่อนหลายเท่า

เพื่อป้องกันการลื่นไถลด้านข้างของโซ่จากเฟือง จึงมีแผ่นไกด์ซึ่งเป็นเพลตธรรมดา แต่ไม่มีช่องสำหรับฟันเฟือง ใช้แผ่นกั้นด้านในหรือด้านข้าง แผ่นกั้นด้านในต้องใช้ร่องที่สอดคล้องกันบนเฟืองเพื่อกลึง พวกเขาให้คำแนะนำที่ดีกว่าด้วยความเร็วสูงและใช้งานหลัก

ข้อดีของโซ่แบบมีฟันเมื่อเปรียบเทียบกับโซ่แบบลูกกลิ้งคือเสียงรบกวนน้อยกว่า เพิ่มความแม่นยำของจลนศาสตร์และความเร็วที่อนุญาต รวมถึงความน่าเชื่อถือที่เพิ่มขึ้นซึ่งเกี่ยวข้องกับการออกแบบแบบหลายใบมีด อย่างไรก็ตาม หนักกว่า ผลิตยากกว่า และมีราคาแพงกว่า ดังนั้นจึงมีการใช้งานจำกัดและกำลังถูกแทนที่ด้วยโซ่แบบลูกกลิ้ง

โซ่ลากแบ่งออกเป็นสามประเภทหลัก: ลามิเนต แต่ GOST 588-81 *; พับได้ตาม GOST 589 85; ลิงค์กลม (ความแข็งแรงปกติและเพิ่มขึ้น) ตามลำดับตาม GOST 2319-81

โซ่ใบไม้ใช้ในการเคลื่อนย้ายสินค้าในทุกมุมไปยังระนาบแนวนอนในเครื่องขนส่ง (สายพานลำเลียง ลิฟต์ บันไดเลื่อน ฯลฯ) มักประกอบด้วยแผ่นและเพลารูปทรงเรียบง่ายที่มีหรือไม่มีบุชชิ่ง มีลักษณะเฉพาะ

ขั้นบันไดขนาดใหญ่ เนื่องจากมักใช้แผ่นด้านข้างเพื่อยึดสายพานลำเลียง ความเร็วของโซ่ประเภทนี้มักจะไม่เกิน 2...3 M/S

ลิงค์กลม iepiส่วนใหญ่จะใช้สำหรับแขวนและยกของหนัก

มีโซ่พิเศษที่ส่งการเคลื่อนที่ระหว่างเฟืองที่มีแกนตั้งฉากซึ่งกันและกัน ลูกกลิ้ง (แกน) ของสองลิงค์ที่อยู่ติดกันของโซ่นั้นตั้งฉากกัน

§ 3 พารามิเตอร์หลักของเฟืองโซ่

กำลังสำหรับการส่งกำลังที่ใช้การส่งสัญญาณแบบลูกโซ่แตกต่างกันไปตั้งแต่เศษส่วนไปจนถึงหลายร้อยกิโลวัตต์ โดยปกติแล้วจะสูงถึง 100 กิโลวัตต์ในงานวิศวกรรมทั่วไป ระยะศูนย์กลางของตัวขับโซ่ถึง 8 ม.

ความเร็วและความเร็วของเฟืองจำกัดโดยขนาดของแรงกระแทกที่เกิดขึ้นระหว่างฟันเฟืองกับเดือยโซ่ เสียงสึกหรอและเกียร์ ความเร็วรอบสูงสุดของเฟืองที่แนะนำและสูงสุดแสดงไว้ในตาราง 3. ความเร็วของโซ่มักจะไม่เกิน 15 ม./วินาที อย่างไรก็ตาม สำหรับเฟืองที่มีโซ่และเฟืองคุณภาพสูง ด้วยวิธีหล่อลื่นที่มีประสิทธิภาพ เกียร์จะสูงถึง 35 ม./วินาที

ความเร็วโซ่เฉลี่ย m/s,

V=znP/(60*1000)

โดยที่ z คือจำนวนฟันเฟือง พีความเร็วในการหมุน min-1; ร-

อัตราทดเกียร์พิจารณาจากสภาวะความเท่าเทียมกันของความเร็วโซ่เฉลี่ยบนเฟือง:

z1n1P=z2n2P

ดังนั้น อัตราทดเกียร์ ที่เข้าใจว่าเป็นอัตราส่วนของความถี่การหมุนของเฟืองขับและเฟืองขับ

U=n1/n2=z2/z1,

ที่ไหน n1และ หน้า 2-ความเร็วในการหมุนของเฟืองขับและเฟืองขับ min-1; z1 และ z2 - จำนวนฟันของเฟืองขับและเฟืองขับ

อัตราทดเกียร์ถูกจำกัดด้วยขนาดของเฟือง มุมตัด และจำนวนฟัน โดยปกติ u £7. ในบางกรณี ในเกียร์ความเร็วต่ำ หากพื้นที่เอื้ออำนวย เท่ากับ 10 ปอนด์

จำนวนฟันเฟือง จำนวนฟันเฟืองขั้นต่ำถูกจำกัดด้วยการสึกหรอของข้อต่อ น้ำหนักบรรทุกแบบไดนามิก และเสียงรบกวนของเฟือง ยิ่งจำนวนฟันเฟืองน้อยเท่าไร การสึกหรอก็จะยิ่งมากขึ้นเท่านั้น เนื่องจากมุมของการหมุนของข้อต่อเมื่อโซ่วิ่งเข้าและออกจากเฟืองคือ 360 ° / z

ด้วยจำนวนฟันที่ลดลง ความเร็วที่ไม่สม่ำเสมอของโซ่และความเร็วของการกระแทกของโซ่บนเฟืองจะเพิ่มขึ้น จำนวนฟันขั้นต่ำของเฟืองโซ่แบบลูกกลิ้ง ขึ้นอยู่กับอัตราทดเกียร์ ถูกเลือกตามการพึ่งพาเชิงประจักษ์

Z1min=29-2u ³ 13

ขึ้นอยู่กับความเร็ว z1min จะถูกเลือกที่ความเร็วสูง z1min=19...23; เฉลี่ย 17...19 และต่ำ 13...15 ในเฟืองโซ่เกียร์ z1min มากกว่า 20...30%

เมื่อโซ่สึกหรอ บานพับของมันจะยกขึ้นตามโปรไฟล์ของฟันเฟืองจากก้านขึ้นไปด้านบน ซึ่งท้ายที่สุดจะนำไปสู่การปลดออก ในกรณีนี้ ระยะพิทช์โซ่ที่เพิ่มขึ้นสูงสุดที่อนุญาตคือยิ่งเล็ก ยิ่งมีจำนวนฟันเฟืองมากขึ้น ดังนั้นจำนวนฟันสูงสุดจะถูก จำกัด เมื่อใช้โซ่แบบลูกกลิ้งที่มีค่า 100 ... 120 และฟัน 120 ... 140

เป็นการดีกว่าที่จะเลือกฟันเฟืองจำนวนคี่ (โดยเฉพาะอย่างยิ่งฟันเฟืองขนาดเล็ก) ซึ่งเมื่อใช้ร่วมกับข้อต่อโซ่จำนวนคู่จะช่วยให้สึกหรอได้ การเลือกจำนวนฟันของเฟืองเล็กจากชุดตัวเลขเฉพาะจะดีกว่าในแง่ของการสึกหรอ

ระยะห่างระหว่างเฟืองและความยาวของโซ่ ระยะห่างจากศูนย์กลางขั้นต่ำ (มม.) ถูกกำหนดจากเงื่อนไข:

ขาดการรบกวน (เช่น สี่แยก) ของดวงดาว

อามิน>0.5(De1+De2)

โดยที่ De1 และ De2 - เส้นผ่านศูนย์กลางภายนอกของดาวฤกษ์

เพื่อให้มุมการพันโซ่ของเฟืองเล็กมากกว่า 120 ° นั่นคือ มุมเอียงของแต่ละกิ่งกับแกนส่งกำลังน้อยกว่า 30 ° และตั้งแต่ sin30°=0.5 แล้ว อามิน> d2-d1 .

ระยะกึ่งกลางที่เหมาะสมที่สุด

a \u003d (30 ... 50) ร.

Amax=80P

จำนวนลิงค์โซ่ที่ต้องการ W ถูกกำหนดโดยระยะกึ่งกลางที่เลือกไว้ล่วงหน้า กขั้นตอน Rและจำนวนฟันเฟือง z1 และ z2:

W=(z1+z2)/2+2a/P+((z2-z1)/2 พี ) 2 ป/ก;

ค่า W ที่ได้จะถูกปัดขึ้นเป็นจำนวนเต็มที่ใกล้ที่สุด (ควรเป็นเลขคู่)

สูตรนี้มาจาก บนเปรียบเทียบกับสูตรความยาวของสายพานและเป็นค่าโดยประมาณ คำศัพท์สองคำแรกของสูตรให้จำนวนลิงก์ที่ต้องการที่ z1=z2 เมื่อกิ่งลูกโซ่ขนานกัน เทอมที่สามคำนึงถึงความชันของกิ่ง

ระยะห่างระหว่างแกนของเฟืองตามจำนวนข้อต่อโซ่ที่เลือก (ไม่รวมระยะหย่อนของโซ่) เป็นไปตามสูตรก่อนหน้า

โซ่ต้องหย่อนบ้างเพื่อหลีกเลี่ยงการรับน้ำหนักมากเกินไปและการเบี่ยงเบนหนีศูนย์ในแนวรัศมีของเฟือง

เมื่อต้องการทำเช่นนี้ ระยะศูนย์กลางจะลดลง (0.002 ... 0.004) ก.

ระยะพิทช์ของโซ่ถือเป็นพารามิเตอร์หลักของระบบส่งกำลังที่มีค่า โซ่ที่มีระยะพิทช์กว้างมีความสามารถในการรับน้ำหนักมาก แต่ให้ความเร็วที่ต่ำกว่ามาก พวกมันทำงานกับโหลดและสัญญาณรบกวนไดนามิกสูง คุณควรเลือกโซ่ที่มีขั้นตอนขั้นต่ำที่อนุญาตสำหรับการโหลดที่กำหนด โดยปกติ a/80£P£a/25; สามารถลดขั้นตอนของเฟืองโซ่ระหว่างการออกแบบได้โดยการเพิ่มความกว้าง และสำหรับโซ่แบบลูกกลิ้ง - โดยการใช้โซ่แบบหลายแถว ขั้นตอนที่อนุญาตตามเกณฑ์ความเร็วในการส่งข้อมูลตามตาราง 3.

§ 4 เกณฑ์สำหรับความสามารถในการทำงานและการคำนวณเฟืองโซ่ วัสดุโซ่

ตัวขับโซ่ล้มเหลวด้วยเหตุผลดังต่อไปนี้: 1. การสึกหรอของบานพับ ซึ่งนำไปสู่การยืดตัวของโซ่และการละเมิดการมีส่วนร่วมกับเฟือง (เกณฑ์หลักสำหรับประสิทธิภาพการทำงานของเฟืองส่วนใหญ่)

2. ความล้าที่ล้าของเพลทดึงเป็นเกณฑ์หลักสำหรับโซ่แบบลูกกลิ้งสำหรับงานหนักความเร็วสูงที่ทำงานในห้องข้อเหวี่ยงแบบปิดที่มีการหล่อลื่นอย่างดี

3. การหมุนลูกกลิ้งและบูชบูชในเพลตในตำแหน่งที่กดเป็นสาเหตุทั่วไปของความล้มเหลวของโซ่ ซึ่งเกี่ยวข้องกับฝีมือการผลิตคุณภาพสูงไม่เพียงพอ

4. การบิ่นและการทำลายลูกกลิ้ง

5. การบรรลุการลดลงสูงสุดของสาขาที่ไม่ได้ใช้งานเป็นหนึ่งในเกณฑ์สำหรับเกียร์ที่มีระยะห่างจากศูนย์กลางที่ไม่ได้ควบคุมซึ่งทำงานในกรณีที่ไม่มีตัวปรับความตึงและขนาดคับแคบ

6. การสึกหรอของฟันเฟือง

จากสาเหตุข้างต้นสำหรับความล้มเหลวของเฟืองโซ่ สรุปได้ว่าอายุการใช้งานของเฟืองส่วนใหญ่มักจะจำกัดด้วยความทนทานของโซ่

ความทนทานของโซ่ขึ้นอยู่กับความต้านทานการสึกหรอของบานพับเป็นหลัก

วัสดุและการรักษาความร้อนของโซ่มีความสำคัญต่อความทนทาน

เพลตทำจากคาร์บอนปานกลางหรือเหล็กกล้าชุบแข็งอัลลอยด์: 45, 50, 40X, 40XN, ZOHNZA ที่มีความแข็งส่วนใหญ่ 40 ... 50HRCe; แผ่นโซ่เฟือง - ส่วนใหญ่มาจากเหล็ก 50 แผ่นโค้งตามกฎทำจากเหล็กอัลลอยด์ เพลท ขึ้นอยู่กับวัตถุประสงค์ของโซ่ ชุบแข็งให้มีความแข็ง 40.-.50 HRC ชิ้นส่วนบานพับ - ลูกกลิ้ง บูช และปริซึม - ส่วนใหญ่ทำจากเหล็กคาร์บูไรซ์ 15, 20, 15X, 20X, 12XNZ, 20XIZA, 20X2H4A, ZOHNZA และชุบแข็งที่ 55.-.65 HRCe เนื่องจากความต้องการสูงสำหรับตัวขับโซ่ที่ทันสมัย จึงแนะนำให้ใช้เหล็กอัลลอยด์ การใช้แก๊สไซยาไนเดชั่นของพื้นผิวการทำงานของบานพับนั้นมีประสิทธิภาพ อายุการใช้งานของโซ่เพิ่มขึ้นหลายเท่าโดยการชุบโครเมียมแบบกระจายของบานพับ ความแข็งแรงเมื่อยล้าของแผ่นโซ่แบบลูกกลิ้งเพิ่มขึ้นอย่างมากโดยการจีบที่ขอบของรู การยิงระเบิดก็มีประสิทธิภาพเช่นกัน

ในบานพับของโซ่แบบลูกกลิ้ง พลาสติกเริ่มถูกใช้เพื่อทำงานโดยไม่ใช้สารหล่อลื่นหรือขาดแคลน

ทรัพยากรของไดรฟ์โซ่ในเครื่องนิ่งควรเป็น 10 ... 15,000 ชั่วโมงของการทำงาน

§ 5. ความสามารถในการรับน้ำหนักและการคำนวณของเฟืองโซ่

ตามเกณฑ์หลักสำหรับประสิทธิภาพของเฟืองที่มีค่าความต้านทานการสึกหรอของบานพับราคาความจุแบริ่งของไดรฟ์โซ่สามารถกำหนดได้ตามเงื่อนไข แต่ความดันในบานพับไม่ควรเกินที่อนุญาต มูลค่าภายใต้สภาวะการทำงานเหล่านี้

โดยเฉพาะอย่างยิ่งในการคำนวณเฟืองที่มีค่าโดยคำนึงถึงสภาพการทำงานที่เกี่ยวข้องกับขนาดของเส้นทางความเสียดทานจะสะดวกที่จะใช้ความสัมพันธ์ระหว่างกฎกำลังไฟฟ้าที่ง่ายที่สุดระหว่างแรงดัน Rและโดยแรงเสียดทาน Pm=C, ที่ไหน จากภายใต้เงื่อนไขที่จำกัดเหล่านี้ถือได้ว่าเป็นค่าคงที่ ดัชนี tขึ้นอยู่กับลักษณะของแรงเสียดทาน เกียร์ที่มีการหล่อลื่นที่ดีระหว่างการทำงานปกติ tประมาณ 3 (ในสภาพการหล่อลื่นไม่ดี tช่วงตั้งแต่ 1 ถึง 2)

แรงที่มีประโยชน์ที่อนุญาตซึ่งโซ่ที่มีข้อต่อแบบเลื่อนสามารถส่งได้

F=[p]oA/เค;

ที่นี่ [อาร์] o - แรงดันที่อนุญาต MPa ในบานพับสำหรับสภาวะการทำงานโดยเฉลี่ย (ตารางที่ 12.4) เอ-การฉายภาพพื้นผิวแบริ่งของบานพับ mm2 เท่ากับราคาลูกกลิ้งและแขน dBin |, ; Ke - ค่าสัมประสิทธิ์การทำงาน

ค่าสัมประสิทธิ์การดำเนินงาน เกสามารถแสดงเป็นผลคูณของสัมประสิทธิ์บางส่วน:

Ke \u003d KdKaKnKregKcmKrezhKt.

ค่าสัมประสิทธิ์ Kd คำนึงถึงพลวัตของโหลด ที่โหลดเงียบ Kd=1; ภายใต้โหลดที่มีแรงกระแทก 1.2 ..1.5; ที่มีผลกระทบรุนแรง 1.8. ค่าสัมประสิทธิ์ Ka คำนึงถึงความยาวของโซ่ (ระยะกึ่งกลาง); เห็นได้ชัดว่ายิ่งโซ่ยาวเท่าไร โซ่ตรวนยิ่งน้อยกว่า ข้อต่อแต่ละอันประกอบเข้ากับเฟืองและบานพับสึกหรอน้อยลง เมื่อ a=(30...50)P เอา Ka=1; ที่ a<25Р คะ=-1.25,ด้วย a=(60... 80) Rคา=0.9. ค่าสัมประสิทธิ์ Kn คำนึงถึงความเอียงของการส่งสัญญาณไปยังขอบฟ้า ยิ่งความเอียงของการส่งสัญญาณไปยังขอบฟ้ามากเท่าไหร่การสึกหรอของโซ่โดยรวมที่อนุญาตก็จะยิ่งต่ำลง เมื่อแนวของเฟืองตัวกลางเอียงทำมุมถึงขอบฟ้าสูงสุด 45° KN=หนึ่ง; เมื่อเอียงเป็นมุม y มากกว่า 45° Kn=0.15Öy ค่าสัมประสิทธิ์ เครกคำนึงถึงการปรับเกียร์ สำหรับเกียร์ที่มีการปรับตำแหน่งเพลาของเฟืองตัวใดตัวหนึ่ง Kreg=1; สำหรับเกียร์ที่มีดาวดึงหรือลูกกลิ้งแรงดัน Kreg=1.1; สำหรับเกียร์ที่มีเพลาเฟืองแบบปรับไม่ได้ Creg=1.25 ค่าสัมประสิทธิ์ Kcm คำนึงถึงลักษณะของการหล่อลื่น ด้วยการหล่อลื่นอย่างต่อเนื่องในอ่างน้ำมันหรือจากปั๊ม Kcm = 0.8 ด้วยการหล่อลื่นแบบหยดหรือบานพับระหว่างบานพับปกติ Kcm = 1 พร้อมการหล่อลื่นเป็นระยะ 1.5 ค่าสัมประสิทธิ์เครจ .

คำนึงถึงโหมดการส่งสัญญาณ ในการทำงานกะเดียว Krezh=1. ค่าสัมประสิทธิ์ Kt คำนึงถึงอุณหภูมิแวดล้อม ที่ -25°

เมื่อประเมินมูลค่าของปัจจัยการดำเนินงาน เกอย่างน้อยก็จำเป็นต้องคำนึงถึงธรรมชาติสุ่ม (สุ่ม) ของพารามิเตอร์จำนวนหนึ่งที่มีอิทธิพลต่อมัน

หากตามการคำนวณค่าของสัมประสิทธิ์ Ke>2...3 จำเป็นต้องใช้มาตรการเชิงสร้างสรรค์เพื่อปรับปรุงการทำงานของการส่ง

โซ่ขับได้รับการออกแบบบนพื้นฐานของความคล้ายคลึงกันทางเรขาคณิต ดังนั้นพื้นที่ฉายของพื้นผิวแบริ่งของบานพับสำหรับแต่ละช่วงขนาดของโซ่สามารถแสดงเป็น แต่ =cf 2 , ที่ไหน กับ -ค่าสัมประสิทธิ์สัดส่วน s "0.25 สำหรับโซ่แถวเดี่ยว ยกเว้นโซ่ที่ไม่รวมอยู่ในช่วงขนาดปกติ: PR-8-460; PR-12.7-400-1 และประชาสัมพันธ์ 12.7-900-2 (ดูตารางที่ 12.1)

แรงที่อนุญาตโซ่ F พร้อมแถว mp

F= cp 2 [p]o mp/เก,

ที่ไหน tr -ค่าสัมประสิทธิ์แถวลูกโซ่ โดยคำนึงถึงการกระจายโหลดที่ไม่สม่ำเสมอของแถว:

zp=1 . . . . 2 3

tp,=1 .... 1,7 2,5

แรงบิดที่อนุญาต (N*m) บนเฟืองเล็ก

T1=Fd1/2*10 3 =FPz1/2 พี 10 3

ดังนั้นระยะพิทช์ลูกโซ่

P=18.5 3 Ö T1Ke/(cz1mp[p]o).

ค่าโดยประมาณของขั้นของโซ่แถวเดียว (มม.)

ป=(12.8…13.5) 3 Ö T1/z1

โดยที่สัมประสิทธิ์คือ 12.8 - สำหรับวงจร PR และสัมประสิทธิ์ 13.5 - สำหรับวงจร PRL ท\-ช่วงเวลา N * m.

การเลือกไดรฟ์โซ่ดำเนินการตามลำดับต่อไปนี้ ขั้นแรกให้กำหนดหรือเลือกจำนวนฟันของเฟืองเล็ก และตรวจสอบจำนวนฟันของเฟืองใหญ่ จากนั้นจะติดตั้งเป็นขั้นบันไดโดยคำนึงถึงความเร็วในการหมุนของเฟืองเล็กตามตาราง 12.3 หรือกำหนดขั้นตอนเบื้องต้นตามสูตรใดสูตรหนึ่งข้างต้น โดยเฉพาะอย่างยิ่ง โดยตั้งค่าประมาณ Ke

จากนั้น ตามลำดับการคำนวณการตรวจสอบ ช่วงเวลาบนเฟืองขนาดเล็กที่โซ่สามารถส่งได้จะถูกกำหนดและเปรียบเทียบกับเฟืองที่ให้มา โดยปกติ การคำนวณเหล่านี้จะทำโดยใช้หลายค่า ซึ่งใกล้เคียงกับชุดค่าผสมของพารามิเตอร์ที่เหมาะสมที่สุด และตัวเลือกที่ดีที่สุดจะถูกเลือก

ความทนทานของวงจรได้รับการประเมินอย่างสมจริงที่สุดโดยวิธีความคล้ายคลึงกันโดยพิจารณาจากทรัพยากรการส่งสัญญาณที่สร้างขึ้นจากประสบการณ์การใช้งานหรือการทดสอบซึ่งถือเป็นข้อมูลอ้างอิง ทรัพยากรนี้ตาม I. I. Ivashkov ถูกคูณด้วยอัตราส่วนของปัจจัยการแก้ไขที่ปรับปรุงแล้วสำหรับการอ้างอิงและการส่งสัญญาณที่คำนวณได้

ปัจจัยการแก้ไข:

ตามความแข็งของบานพับเมื่อทำงานกับสารหล่อลื่นและการปนเปื้อนด้วยสารกัดกร่อน: พื้นผิวที่ไม่มีการอบชุบด้วยความร้อน 2, มีการชุบแข็งจำนวนมาก 1, พร้อมคาร์บูไรซ์ 0.65;

ความดันในข้อต่อ (r / r "o),โดยที่มีการหล่อลื่นอย่างต่อเนื่อง x= 1.5...2.5 มีการหล่อลื่นเป็นระยะโดยไม่มีการปนเปื้อนด้วยสารกัดกร่อน x=1 เช่นเดียวกับการปนเปื้อนสารกัดกร่อนในระหว่างการชุบแข็งจำนวนมาก x=0.6;

ตามสภาพการทำงานเมื่อหล่อลื่นด้วยน้ำมัน: ไม่มีการปนเปื้อนสารกัดกร่อน 1 ในสภาพแวดล้อมที่มีฤทธิ์กัดกร่อน 10 ... 100;

โดยธรรมชาติของการหล่อลื่น: ไม่สม่ำเสมอเป็นระยะ 0.3 ปกติ 0.1 อ่างน้ำมัน 0.06 ฯลฯ

โซ่เกียร์ที่มีข้อต่อแบบหมุนจะถูกเลือกตามข้อมูลที่เป็นกรรมสิทธิ์หรือการพึ่งพากึ่งเชิงประจักษ์จากเกณฑ์ความต้านทานการสึกหรอ

เมื่อกำหนดปัจจัยการดำเนินงาน เกอนุญาตให้จำกัดโดยคำนึงถึงค่าสัมประสิทธิ์มุมเอียง Kn และ at และ> 10 m/s ค่าสัมประสิทธิ์อิทธิพลของแรงเหวี่ยง คv=1+1.1*10 -3 วี 2

§ 6. แรงคงที่ในสาขาของโซ่และโหลดบนเพลา

สาขาชั้นนำของโซ่ระหว่างการใช้งานประสบกับโหลดคงที่ F1 ซึ่งประกอบด้วยแรงที่มีประโยชน์ F และความตึงเครียดของสาขาขับเคลื่อน F2:

ความตึงเครียดของสาขาขับเคลื่อนด้วยระยะขอบที่รู้จักมักจะถูกนำมาใช้

F2=Fq+Fc

ที่ไหน Fq - ความตึงเครียดเนื่องจากแรงโน้มถ่วง Fц - ความตึงเครียดจากการกระทำของแรงเหวี่ยงบนลิงค์ลูกโซ่

ความตึง Fq(N) ถูกกำหนดโดยประมาณ สำหรับเกลียวที่ไม่สามารถขยายได้อย่างแน่นอน:

Fq=ql 2 /(8f)g cos y

ที่ไหน q - น้ำหนักโซ่หนึ่งเมตรกก. l - ระยะห่างระหว่างจุดระงับโซ่ m; f - sag, m; g - ความเร่งในการตกอย่างอิสระ m/s2; y - มุมเอียงไปยังขอบฟ้าของเส้นที่เชื่อมต่อจุดกันสะเทือนของโซ่ซึ่งประมาณเท่ากับมุมเอียงของเกียร์

หา l เท่ากับระยะศูนย์กลาง เอและ f=0.02a เราจะได้การพึ่งพาแบบง่าย

Fq=60qa สบาย³10q

ความตึงของโซ่จากแรงเหวี่ยงหนีศูนย์ Fc(N) สำหรับตัวขับโซ่ถูกกำหนดโดยการเปรียบเทียบกับตัวขับสายพาน กล่าวคือ

Fц=qv 2 ,

ที่ไหน วี-ความเร็วของโซ่ m/s

แรงเหวี่ยงที่กระทำตลอดแนวของโซ่ทำให้เกิดการสึกหรอเพิ่มเติมบนบานพับ

ภาระที่คำนวณได้บนเพลาขับโซ่นั้นมากกว่าแรงรอบวงที่มีประโยชน์เล็กน้อยเนื่องจากความตึงของโซ่จากมวล เป็นที่ยอมรับโดย RmF ด้วยการส่งแนวนอน Rm = 1.15 จะถูกถ่ายโดยมี Rm แนวตั้ง = 1.05

ไดรฟ์โซ่ทุกประเภทได้รับการทดสอบความแข็งแรงโดยค่าภาระแตกหัก Frazr (ดูตารางที่ 12.1) และความตึงของสาขาที่รับน้ำหนักมากที่สุด F1max การกำหนดค่าตามเงื่อนไขของปัจจัยด้านความปลอดภัย

K=Fraz/F1max,

โดยที่ F1max \u003d F + Fq + Fc + Fd (สำหรับคำจำกัดความของ Fd ดู§ 12.7)

ถ้าค่าของปัจจัยด้านความปลอดภัย K> 5...6 แล้วโซ่ถือว่าเป็นไปตามเงื่อนไขของความแข็งแรงสถิต

§ 7. ความผันผวนของอัตราทดเกียร์และโหลดแบบไดนามิก

ระหว่างการทำงานของตัวขับโซ่ การเคลื่อนที่ของโซ่จะถูกกำหนดโดยการเคลื่อนที่ของบานพับของตัวเชื่อมโยงที่ยึดกับเฟืองขับครั้งสุดท้าย ตัวเชื่อมแต่ละตัวจะชี้นำโซ่ในขณะที่เฟืองหมุนหนึ่งระยะ แล้วจึงเปิดทางไปยังตัวเชื่อมถัดไป ในเรื่องนี้ความเร็วของโซ่ที่มีการหมุนสม่ำเสมอของเฟืองไม่คงที่ ความเร็วโซ่สูงสุดในตำแหน่งของเฟือง ซึ่งรัศมีของเฟืองที่ลากผ่านบานพับตั้งฉากกับกิ่งนำของโซ่

ในตำแหน่งเชิงมุมโดยพลการของเฟือง เมื่อบานพับนำถูกหมุนสัมพันธ์กับแนวตั้งฉากกับกิ่งนำในมุมหนึ่ง ความเร็วตามยาวของโซ่ (รูปที่ 12.6, a)

วี= w 1R1 cos เอ

ที่ไหน w 1 - ความเร็วเชิงมุมคงที่ของเฟืองขับ R1 - รัศมีของตำแหน่งของบานพับของโซ่ (วงกลมเริ่มต้น) ของเฟืองขับ

ตั้งแต่มุม เอแปรผันจาก 0 ถึง p/z1 จากนั้นความเร็วของลูกโซ่จะแตกต่างกันไปจาก Vmax ถึง Vmax cos p/z1

ความเร็วเชิงมุมทันทีของเฟืองขับ

w 2=v/(R2 cos ข )

โดยที่ R2 คือรัศมีของวงกลมเริ่มต้นของเฟืองขับ ข- มุมของการหมุนของบานพับที่อยู่ติดกับกิ่งชั้นนำของโซ่ (เทียบกับแนวตั้งฉากกับกิ่งนี้) ซึ่งแตกต่างจาก 0 ถึง p / z2

ดังนั้นอัตราทดเกียร์ทันที

คุณ= w 1/ w 2=R2/R1 cos ข / cos เอ

จากสูตรนี้และรูปที่ 12.6, ข คุณจะเห็นว่า:

1) อัตราทดเกียร์ไม่คงที่

2) ความสม่ำเสมอของการเคลื่อนไหวยิ่งสูงจำนวนฟันของเฟืองยิ่งมากขึ้นตั้งแต่นั้นมา cos เอ และ cos ขใกล้ชิดกับความสามัคคีมากขึ้น ความสำคัญหลักคือการเพิ่มจำนวนฟันของเฟืองเล็ก

3) ความสม่ำเสมอของการเคลื่อนไหวสามารถปรับปรุงได้อย่างเห็นได้ชัดหากจำนวนเต็มของลิงก์พอดีกับสาขาชั้นนำ ภายใต้เงื่อนไขนี้ความสม่ำเสมอจะยิ่งสูงยิ่งจำนวนฟันของดวงดาวอยู่ใกล้กันมากขึ้น ที่ z1=z2 u=const.

ความแปรปรวนของอัตราทดเกียร์สามารถแสดงให้เห็นได้โดยสัมประสิทธิ์การหมุนที่ไม่สม่ำเสมอของเฟืองขับเคลื่อนด้วยการหมุนที่สม่ำเสมอของเฟืองขับ

ตัวอย่างเช่น สำหรับการส่งสัญญาณด้วย z1=18 และ z2=36 e จะแตกต่างกันภายใน 1.1...2.1% ค่าที่น้อยกว่านั้นสอดคล้องกับการส่งสัญญาณซึ่งสาขาชั้นนำประกอบด้วยจำนวนเต็ม W1 ของลิงก์และค่าที่มากกว่านั้นสอดคล้องกับการส่งสัญญาณซึ่งและ W1 + 0.5 ลิงก์

โหลดไดนามิกของตัวขับโซ่เกิดจาก:

ก) อัตราทดเกียร์แบบแปรผันซึ่งนำไปสู่การเร่งความเร็วของมวลที่เชื่อมต่อด้วยตัวขับโซ่

ข) ตีลูกโซ่กับฟันเฟืองเมื่อมีข้อต่อใหม่เข้ามามีส่วนร่วม

แรงกระแทกที่ทางเข้าของลิงค์ไปยังการมีส่วนร่วมนั้นประเมินจากความเท่าเทียมกันของพลังงานจลน์ของผลกระทบของลิงค์ขาเข้าของห่วงโซ่ของพลังงานการเปลี่ยนรูปของระบบ

มวลที่ลดลงของส่วนการทำงานของโซ่นั้นคาดว่าจะเท่ากับมวล 1.7 ... 2 ลิงค์ การหล่อลื่นอย่างมากมายสามารถลดแรงกระแทกได้อย่างมาก

§ 8. การสูญเสียแรงเสียดทาน การออกแบบเกียร์

การสูญเสียแรงเสียดทานในไดรฟ์โซ่เป็นผลรวมของการสูญเสีย: ก) แรงเสียดทานในบานพับ b) แรงเสียดทานระหว่างแผ่นเปลือกโลก c) ความเสียดทานระหว่างเฟืองและตัวเชื่อมโซ่ และในโซ่แบบลูกกลิ้งระหว่างลูกกลิ้งกับบุชชิ่งเช่นกัน เมื่อข้อต่อเข้าและหลุดออก d) แรงเสียดทานในตลับลูกปืน จ) การสูญเสียน้ำมันกระเด็น

สิ่งสำคัญคือการสูญเสียความเสียดทานในบานพับและส่วนรองรับ

การสูญเสียเนื่องจากการกระเด็นของน้ำมันมีความสำคัญเฉพาะเมื่อมีการหล่อลื่นโซ่โดยการจุ่มที่ขีด จำกัด ความเร็วสำหรับการหล่อลื่นประเภทนี้ v = 10 ... 15 m / s

ค่าประสิทธิภาพโดยเฉลี่ยสำหรับการถ่ายโอนกำลังการออกแบบเต็มรูปแบบของเกียร์ที่ผลิตขึ้นอย่างแม่นยำและมีการหล่อลื่นอย่างดีคือ 0.96 ... 0.98

ไดรฟ์โซ่ถูกจัดเรียงเพื่อให้โซ่เคลื่อนที่ในระนาบแนวตั้ง และตำแหน่งความสูงสัมพัทธ์ของเฟืองขับและเฟืองขับสามารถกำหนดเองได้ ตำแหน่งขับโซ่ที่เหมาะสมที่สุดคือแนวนอนและเอียงทำมุมได้ถึง 45° กับแนวนอน เกียร์ที่จัดวางในแนวตั้งจำเป็นต้องมีการปรับความตึงของโซ่อย่างระมัดระวังมากขึ้น เนื่องจากระยะหย่อนไม่ได้ทำให้เกิดความตึงในตัวเอง ดังนั้น อย่างน้อยแนะนำให้เปลี่ยนเฟืองเล็กน้อยในทิศทางแนวนอน

ชั้นนำในไดรฟ์โซ่สามารถเป็นได้ทั้งกิ่งบนและล่าง สาขาชั้นนำจะต้องเป็นสาขาชั้นนำในกรณีต่อไปนี้:

ก) ในเกียร์ที่มีระยะกึ่งกลางเล็กน้อย (a<30P при และ> 2) และในเกียร์ใกล้กับแนวตั้งเพื่อหลีกเลี่ยงการจับฟันเพิ่มเติมโดยกิ่งที่ขับเคลื่อนบนที่หย่อนคล้อย

b) ในเกียร์แนวนอนที่มีระยะห่างจากศูนย์กลางสูง (a> 60P) และฟันเฟืองจำนวนน้อยเพื่อหลีกเลี่ยงการสัมผัสระหว่างกิ่ง

ความตึงของโซ่ การส่งผ่านโซ่เนื่องจากการยืดตัวของโซ่อย่างหลีกเลี่ยงไม่ได้อันเป็นผลมาจากการสึกหรอและการยับยู่ยี่ในบานพับตามกฎจะต้องสามารถควบคุมความตึงได้ พรีโหลดเป็นสิ่งสำคัญในเกียร์แนวตั้ง ในเกียร์แนวนอนและเอียง การประสานโซ่กับเฟืองนั้นมาจากความตึงจากแรงโน้มถ่วงของโซ่ แต่ลูกศรหย่อนของโซ่ต้องอยู่ในขอบเขตที่เหมาะสมที่สุด

สำหรับเกียร์ที่มีมุมเอียงสูงถึง 45 °ถึงขอบฟ้า sag f จะถูกเลือกประมาณเท่ากับ 0.02a สำหรับเกียร์ที่ใกล้กับแนวดิ่ง f = (0.01 ... 0.015) a.

ปรับความตึงของโซ่:

ก) การเคลื่อนแกนของดาวดวงใดดวงหนึ่ง

b) การปรับเครื่องหมายดอกจันหรือลูกกลิ้ง

เป็นที่พึงปรารถนาที่จะสามารถชดเชยการยืดตัวของโซ่ภายในสองลิงค์ หลังจากนั้นสองลิงค์ของโซ่จะถูกลบออก

หากเป็นไปได้ การปรับเฟืองและลูกกลิ้งควรติดตั้งบนกิ่งที่ขับเคลื่อนด้วยโซ่ในตำแหน่งที่มีการหย่อนคล้อยมากที่สุด หากไม่สามารถติดตั้งบนกิ่งไม้ที่ขับเคลื่อนได้ พวกมันจะถูกวางไว้ที่แกนนำ แต่เพื่อลดการสั่นสะเทือน พวกมันจะถูกวางไว้ที่ด้านในซึ่งพวกมันทำงานเป็นแบบดึงออก ในเกียร์ที่มีโซ่แบบฟันเลื่อย PZ-1 เฟืองควบคุมจะทำงานเป็นตัวดึงและลูกกลิ้งเป็นตัวปรับความตึงเท่านั้น จำนวนฟันของเฟืองควบคุมจะถูกเลือกเท่ากับจำนวนของเฟืองทำงานขนาดเล็กหรือมากกว่า ในเวลาเดียวกัน ต้องมีข้อต่อโซ่อย่างน้อยสามตัวในการเชื่อมต่อกับเฟืองปรับ การเคลื่อนที่ของเฟืองควบคุมและลูกกลิ้งในไดรฟ์โซ่จะคล้ายกับการเคลื่อนที่ของสายพานและดำเนินการโดยโหลด สปริง หรือสกรู ที่พบมากที่สุดคือการออกแบบเฟืองที่มีแกนนอกรีตกดด้วยสปริงเกลียว

เป็นที่ทราบกันดีว่าการใช้งานไดรฟ์โซ่กับโซ่แบบลูกกลิ้งคุณภาพสูงในเพลาข้อเหวี่ยงแบบปิดที่ประสบความสำเร็จ มีการหล่อลื่นที่ดีพร้อมเพลาเฟืองแบบตายตัวโดยไม่มีตัวปรับความตึงแบบพิเศษ

คาร์เตอร์ เพื่อให้มั่นใจถึงความเป็นไปได้ของการหล่อลื่นโซ่อย่างต่อเนื่อง การป้องกันมลพิษ การทำงานที่เงียบ และเพื่อความปลอดภัยในการทำงาน ตัวขับโซ่ถูกปิดไว้ในห้องข้อเหวี่ยง (รูปที่ 12.7)

ขนาดภายในของเพลาข้อเหวี่ยงต้องปล่อยให้โซ่หย่อน รวมทั้งสามารถบำรุงรักษาระบบส่งกำลังได้สะดวก เพื่อตรวจสอบสภาพของโซ่และระดับน้ำมัน ห้องข้อเหวี่ยงมีหน้าต่างและตัวแสดงระดับน้ำมัน

§ 9. ดอกจัน

การทำโปรไฟล์ของเฟืองโซ่แบบลูกกลิ้งส่วนใหญ่ดำเนินการตาม GOST 591-69 ซึ่งให้โปรไฟล์ที่ทนต่อการสึกหรอโดยไม่มีการชดเชย (รูปที่ 12.8, a) สำหรับเกียร์ที่แม่นยำจลนศาสตร์และออฟเซ็ตสำหรับเกียร์อื่น (รูปที่ 12.8, b) โปรไฟล์ออฟเซ็ตมีความโดดเด่นด้วยความจริงที่ว่าภาวะซึมเศร้าถูกร่างจากสองศูนย์ที่เลื่อนโดย e=0.03P

บานพับของตัวเชื่อมโซ่ซึ่งต่อกับเฟืองจะอยู่ที่วงกลมพิทช์ของเฟือง

เส้นผ่านศูนย์กลางของวงกลมพิทช์จากการพิจารณาของสามเหลี่ยมที่มีจุดยอดที่กึ่งกลางของเฟืองและที่กึ่งกลางของบานพับสองตัวที่อยู่ติดกัน

Dd \u003d P / (บาป (180 0 /z))

เส้นผ่านศูนย์กลางวงล้อ

De=P(0.5+ctg (180 .) 0 /z))

โปรไฟล์ฟันประกอบด้วย: ก) ช่องที่มีรัศมี r = 0.5025d1 + 0.05 มม. เช่น เส้นผ่านศูนย์กลางของลูกกลิ้งใหญ่กว่าครึ่งหนึ่งเล็กน้อย d1 ; b) ส่วนโค้งที่ร่างโดยรัศมี r1=0.8d1+r; c) ส่วนการเปลี่ยนแปลงเป็นเส้นตรง; d) หัวที่กำหนดโดยรัศมี r2 . รัศมี r2 ถูกเลือกเพื่อไม่ให้ลูกกลิ้งโซ่หมุนไปตามโปรไฟล์ฟันทั้งหมด แต่จะสัมผัสกับฟันเฟืองในตำแหน่งการทำงานที่ด้านล่างของโพรงหรือสูงกว่าเล็กน้อยเล็กน้อย โปรไฟล์ของเฟืองช่วยให้มีส่วนร่วมกับโซ่ที่มีระยะพิทช์เพิ่มขึ้นเนื่องจากการสึกหรอ ในกรณีนี้ ลูกกลิ้งโซ่จะสัมผัสกับส่วนของโปรไฟล์ฟันที่อยู่ห่างจากศูนย์กลางของเฟืองมากกว่า

ในข้อกำหนดของ GOST 591-b9* ค่าสัมประสิทธิ์ความสูงของฟันจะเปลี่ยนจาก 0.48 ด้วยอัตราส่วนของระยะห่างต่อเส้นผ่านศูนย์กลางของลูกกลิ้งโซ่ Р/d1=1.4...1.5 ถึง 0.565 ด้วย Р/d1 = 1,8... 2,0.

ความกว้าง (มม.) ของเฟืองวงแหวนเฟืองสำหรับแถวเดี่ยว สองและสามแถว b1 "0.95Bin-0.15 โดยที่ Vvn -ระยะห่างระหว่างแผ่นด้านใน

รัศมี Rz ของฟันในส่วนตามยาว (สำหรับการวิ่งที่ราบรื่นของโซ่) และพิกัด h ของจุดศูนย์กลางของความโค้งจากวงกลมของยอดฟันคือ Rz=1.7d1 และ h=0.8d1

ที่ความเร็วของโซ่สูงถึง 5 m / s อนุญาตให้ใช้โปรไฟล์เฟืองแบบง่ายตาม GOST 592-81 ซึ่งประกอบด้วยโครงร่างกลวงตามส่วนโค้งส่วนการทำงานแบบตรงและการปัดเศษตามส่วนโค้งที่ ท็อปส์ซู โปรไฟล์ช่วยให้คุณย่อชุดเครื่องมือตัดเฟือง

การทำโปรไฟล์เฟืองเฟืองพร้อมโซ่เฟืองตาม GOST 13576-81 (รูปที่ 12.9) นั้นง่ายกว่ามากเนื่องจากโปรไฟล์การทำงานของฟันนั้นตรง

3 ... 7 ซี่เกี่ยวข้องกับการส่งน้ำหนักบรรทุก (ขึ้นอยู่กับจำนวนฟันเฟืองทั้งหมด) จากนั้นส่วนเฉพาะกาลที่มีฟันที่ไม่ได้บรรจุจะตามมาและสุดท้าย 2 ... 4 ซี่ทำงานกับด้านหลัง

เส้นผ่านศูนย์กลางของวงกลมพิทช์ของเฟืองถูกกำหนดโดยความสัมพันธ์เดียวกันกับโซ่แบบลูกกลิ้ง

เส้นผ่านศูนย์กลางวงล้อ

De=Pctg (180 .) 0 /z)

ความสูงของฟัน h2=h1+ อีที่ไหน h1 - ระยะห่างจากเส้นกึ่งกลางของจานถึงฐาน อี -การกวาดล้างในแนวรัศมีเท่ากับ 0.1 R

มุมลิ่มโซ่ a=60° มุมของช่องฟันคู่ 2b=a-j, มุมการลับฟัน g=30°-j โดยที่ j=360°/z

ข้อต่อของโซ่แบบฟันที่ไม่ได้สวมจะยึดกับฟันของเฟืองโดยขอบการทำงานของฟันทั้งสองซี่ เนื่องจากการยืดตัวจากการสึกหรอของบานพับ โซ่จึงอยู่ในรัศมีที่ใหญ่กว่า และตัวเชื่อมโซ่จะสัมผัสกับฟันของเฟืองตามหน้าการทำงานเดียวเท่านั้น

ความกว้างของเฟืองวงแหวนของเฟืองที่มีทิศทางภายใน B = b + 2s โดยที่ s คือความหนาของแผ่นจาน

เฟืองที่มีฟันเฟืองความเร็วต่ำจำนวนมาก (สูงถึง 3 m / s) ในกรณีที่ไม่มีแรงกระแทกสามารถทำจากเหล็กหล่อเกรด SCH 20, SCH 30 พร้อมชุบแข็ง ในสภาพที่ไม่เอื้ออำนวยในแง่ของการสึกหรอ ตัวอย่างเช่น ในเครื่องจักรการเกษตร เหล็กหล่อที่ต้านทานการเสียดสีและแข็งจะถูกนำมาใช้

วัสดุหลักสำหรับการผลิตเฟือง: เหล็กกล้าคาร์บอนปานกลางหรือโลหะผสม 45, 40X, 50G2, 35KhGSA, 40KhN ที่มีพื้นผิวหรือการชุบแข็งทั่วไปจนถึงความแข็ง 45 ... มม. และชุบแข็งเป็น NKSe 55...60 หากคุณต้องการการทำงานของเกียร์ที่เงียบและราบรื่นพร้อมกำลัง R £ 5 kW และ v £ 8 m / s เป็นไปได้ที่จะผลิตขอบเฟืองจากพลาสติก - textolite, polyformaldehyde, polyamides ซึ่งนำไปสู่การลดเสียงรบกวนและเพิ่มความทนทานของโซ่ (เนื่องจากโหลดไดนามิกลดลง)

เนื่องจากพลาสติกมีความแข็งแรงต่ำจึงใช้เฟืองโลหะและพลาสติก

เครื่องหมายดอกจันมีลักษณะคล้ายกับล้อเฟือง เนื่องจากฟันเฟืองในเฟืองลูกกลิ้งมีความกว้างค่อนข้างเล็ก เฟืองในเฟืองลูกกลิ้งจึงมีความกว้างค่อนข้างเล็ก เฟืองมักจะทำจากดิสก์และฮับที่เชื่อมต่อด้วยสลักเกลียว หมุดย้ำ หรือการเชื่อม

เพื่อความสะดวกในการเปลี่ยนหลังการสึกหรอ เฟืองที่ติดตั้งบนเพลาระหว่างส่วนรองรับในเครื่องจักรที่มีการถอดแยกชิ้นส่วนได้ยาก จะถูกแยกออกตามระนาบเส้นทแยงมุม ระนาบของตัวเชื่อมต่อผ่านช่องฟันซึ่งต้องเลือกจำนวนฟันของเฟือง

§ 10. การหล่อลื่น

สำหรับการส่งกำลังที่สำคัญ ถ้าเป็นไปได้ ควรใช้การหล่อลื่นข้อเหวี่ยงอย่างต่อเนื่องในประเภทต่อไปนี้:

ก) โดยการจุ่มโซ่ในอ่างน้ำมันและการแช่โซ่ในน้ำมันที่จุดที่ลึกที่สุดไม่ควรเกินความกว้างของจาน ใช้ความเร็วโซ่สูงสุด 10 m / s เพื่อหลีกเลี่ยงความปั่นป่วนของน้ำมันที่ยอมรับไม่ได้

b) การฉีดพ่นโดยใช้ส่วนที่ยื่นออกมาหรือวงแหวนพิเศษและแผ่นสะท้อนแสงซึ่งน้ำมันไหลเข้าสู่โซ่ใช้ที่ความเร็ว 6 ... 12 m / s ในกรณีที่ไม่สามารถยกระดับน้ำมันในอ่างได้ ไปยังที่ตั้งของโซ่

c) การหล่อลื่นแบบเจ็ทหมุนเวียนจากปั๊มซึ่งเป็นวิธีการที่ทันสมัยที่สุด ใช้สำหรับเกียร์ความเร็วสูงที่ทรงพลัง

d) หมุนเวียนแบบแรงเหวี่ยงด้วยการจ่ายน้ำมันผ่านช่องในเพลาและเฟืองตรงไปยังโซ่ ใช้สำหรับขนาดเกียร์แคบเช่นในยานพาหนะขนส่ง

จ) หมุนเวียนการหล่อลื่นโดยการฉีดพ่นละอองน้ำมันในไอพ่นของอากาศภายใต้ความกดดัน ใช้ความเร็วมากกว่า 12 เมตร/วินาที

ในเกียร์ความเร็วปานกลางที่ไม่มีห้องข้อเหวี่ยงแบบซีล สามารถใช้บานพับระหว่างกันแบบพลาสติกหรือแบบหยดน้ำได้ การหล่อลื่นบานพับภายในที่เป็นพลาสติกจะดำเนินการเป็นระยะๆ หลังจาก 120...180 ชั่วโมง โดยการจุ่มโซ่ลงในน้ำมันที่ให้ความร้อนจนถึงอุณหภูมิที่เจือจาง จาระบีใช้ได้กับความเร็วโซ่สูงสุด 4 ม./วินาที และการหล่อลื่นแบบหยดสูงสุด 6 ม./วินาที

ในเกียร์ที่มีพิทช์โซ่ขนาดใหญ่ การจำกัดความเร็วสำหรับแต่ละวิธีการหล่อลื่นจะค่อนข้างต่ำ

ด้วยการทำงานเป็นระยะและความเร็วของโซ่ต่ำ อนุญาตให้ทำการหล่อลื่นเป็นระยะด้วยเครื่องถ่ายน้ำมันแบบแมนนวล (ทุกๆ 6 ... 8 ชั่วโมง) น้ำมันถูกส่งไปยังกิ่งล่างที่ทางเข้าส่วนต่อประสานกับเฟือง

ด้วยการหล่อลื่นแบบหยดด้วยมือ รวมถึงการหล่อลื่นแบบเจ็ทจากปั๊ม จำเป็นต้องตรวจสอบให้แน่ใจว่าน้ำมันหล่อลื่นถูกกระจายไปทั่วความกว้างของโซ่และเข้าไประหว่างเพลตเพื่อหล่อลื่นบานพับ เป็นการดีกว่าที่จะจ่ายสารหล่อลื่นให้กับพื้นผิวด้านในของโซ่ จากที่ซึ่งภายใต้การกระทำของแรงเหวี่ยงหนีศูนย์กลาง มันจะถูกจ่ายให้กับบานพับได้ดีกว่า

น้ำมันอุตสาหกรรม I-G-A-46 ... I-G-A-68 ใช้สำหรับหล่อลื่นโซ่ขับและที่โหลดต่ำ N-G-A-32 ทั้งนี้ขึ้นอยู่กับโหลด

ในต่างประเทศพวกเขาเริ่มผลิตโซ่สำหรับการทำงานในโหมดแสงที่ไม่ต้องการการหล่อลื่นพื้นผิวที่ถูซึ่งถูกปกคลุมด้วยวัสดุป้องกันแรงเสียดทานที่หล่อลื่นตัวเอง

§ 11. โซ่ "O-RING" และ "X-RING"

ปัจจุบันรถจักรยานยนต์สมัยใหม่ใช้โซ่ที่มีฝาครอบป้องกันในแต่ละลิงก์ รถจักรยานยนต์ดังกล่าวขี่ด้วยโซ่แบบเปิดซึ่งไม่กลัวน้ำหรือสิ่งสกปรกอย่างแน่นอน ตามรูปร่างของวงแหวนซีลจะเรียกว่า "โอริง" การออกแบบโซ่นี้มีข้อดีที่มั่นคง แต่มีข้อเสียเพียงข้อเดียว: เมื่อเทียบกับโซ่ทั่วไป มันมีแรงเสียดทานเพิ่มขึ้น ซึ่งทำให้ประสิทธิภาพการส่งผ่านใน "ข้อต่อ" กับต่อมแย่ลง ดังนั้น "โอริง" จะไม่ถูกนำมาใช้ในรถจักรยานยนต์สำหรับการแข่งขันแบบครอสคันทรีและโร้ดริง (ไดนามิกมีความสำคัญอย่างยิ่งในพวกเขา และอายุของโซ่ไม่สำคัญเนื่องจากระยะเวลาการแข่งขันสั้น) เช่นกัน เช่นเดียวกับรถยนต์ขนาดเล็ก

อย่างไรก็ตาม ยังมีสายโซ่ที่เรียกว่า “X-ring” โดยผู้สร้าง ในนั้นวงแหวนปิดผนึกไม่ได้ทำในรูปแบบของโดนัทฝึกอบรมอีกต่อไป แต่มีรูปร่างหน้าตัดคล้ายกับตัวอักษร "X" ด้วยนวัตกรรมนี้ การสูญเสียแรงเสียดทานในข้อต่อโซ่ลดลง 75% เมื่อเทียบกับ “โอริง”

ข้อดีของโซ่ขับ

เมื่อเทียบกับเกียร์:

ข้อดีของตัวขับโซ่เมื่อเปรียบเทียบกับเฟืองคือสามารถส่งการเคลื่อนที่ระหว่างเพลาที่ระยะศูนย์กลางที่สำคัญได้ (สูงถึง 8 เมตร).

เมื่อเทียบกับตัวขับสายพาน:

เมื่อเทียบกับตัวขับสายพาน (โดยเกียร์เสียดทาน)โซ่ขับ (เกียร์)มีความโดดเด่นด้วยความกะทัดรัด ความสามารถในการส่งกำลังมากขึ้นในขนาดเดียวกัน อัตราทดเกียร์คงที่ และการปรับความตึงของโซ่ที่มีความต้องการน้อยกว่า (บางครั้งไม่มีพรีโหลดสำหรับไดรฟ์โซ่).

นอกจากนี้ ตัวขับโซ่ทำงานได้อย่างเสถียรที่ระยะห่างตรงกลางระหว่างเฟืองเล็กน้อย ในขณะที่ตัวขับสายพานสามารถลื่นไถลในมุมเล็กๆ ในการพันรอกด้วยสายพาน

ข้อดีของไดรฟ์โซ่ ได้แก่ สูง ประสิทธิภาพและความน่าเชื่อถือระหว่างการทำงานภายใต้เงื่อนไขของการสตาร์ทและหยุดบ่อยครั้ง

ข้อเสียของโซ่ขับ

1. เสียงรบกวนและการสั่นสะเทือนที่สำคัญระหว่างการทำงานอันเนื่องมาจากผลกระทบของการเชื่อมโยงโซ่กับฟันของเฟืองเมื่อมีส่วนร่วม โดยเฉพาะอย่างยิ่งกับฟันจำนวนน้อยและระยะพิทช์สูง (ข้อเสียเปรียบนี้จำกัดการใช้ไดรฟ์โซ่ที่ความเร็วสูง).

2. ข้อต่อโซ่สึกหรอค่อนข้างเร็ว จำเป็นต้องใช้ระบบหล่อลื่นและการติดตั้งในกรณีปิด

3. การยืดตัวของโซ่เนื่องจากการสึกหรอของบานพับและการหลุดออกจากเฟืองซึ่งต้องใช้ตัวปรับความตึง

4. เมื่อเปรียบเทียบกับตัวขับเกียร์ ตัวขับโซ่จะส่งการเคลื่อนที่ที่ราบรื่นและสม่ำเสมอน้อยกว่า

ขอบเขตของตัวขับโซ่

ไดรฟ์โซ่ถูกนำมาใช้กันอย่างแพร่หลายในหลายพื้นที่ของวิศวกรรมเครื่องกล, การก่อสร้างเครื่องจักรการเกษตรและถนน, การสร้างเครื่องมือกล ฯลฯ

ใช้ในเครื่องมือกล, รถจักรยานยนต์, จักรยาน, หุ่นยนต์อุตสาหกรรม, อุปกรณ์ขุดเจาะ, ยกและขนส่ง, การก่อสร้างถนน, การเกษตร, การพิมพ์และเครื่องจักรอื่น ๆ เพื่อส่งการเคลื่อนที่ระหว่างเพลาคู่ขนานในระยะทางไกลเมื่อการใช้เกียร์ไม่สามารถทำได้และสายพาน เป็นไปไม่ได้

การส่งสัญญาณแบบลูกโซ่ใช้กันอย่างแพร่หลายสำหรับการส่งกำลังสูงถึง 120 กิโลวัตต์ที่ความเร็วรอบข้างถึง 15 เมตร/วินาที.

ข้อต่อ

คัปปลิ้งเป็นอุปกรณ์ที่ออกแบบมาเพื่อเชื่อมต่อเพลาเพื่อส่งแรงบิดและทำให้มั่นใจได้ว่าเครื่องจะหยุดโดยไม่ต้องดับเครื่องยนต์ รวมทั้งปกป้องการทำงานของกลไกในระหว่างการโอเวอร์โหลด

การจำแนกประเภท.

1. ไม่สามารถปล่อยได้:

ก) ยาก

ข) มีความยืดหยุ่น

ข้อดี: ความเรียบง่ายของการออกแบบ ต้นทุนต่ำ ความน่าเชื่อถือ

ข้อเสีย: สามารถต่อเพลาที่มีเส้นผ่านศูนย์กลางเท่ากันได้

วัสดุ: steel-45, เหล็กหล่อสีเทา

2. จัดการ:

ก) ฟัน

ข) แรงเสียดทาน

ข้อดี: ความเรียบง่ายของการออกแบบ เพลาแบบต่างๆ สามารถปิดกลไกในกรณีที่โอเวอร์โหลดได้

3. การแสดงตน:

ก) ความปลอดภัย

ข) แซง

c) แรงเหวี่ยง

ข้อดี: ความน่าเชื่อถือในการทำงาน ส่งการหมุนเมื่อถึงความเร็วที่กำหนดเนื่องจากแรงเฉื่อย

ข้อเสีย: ความซับซ้อนในการออกแบบ การสึกหรอของกล้องสูง

ทำจากเหล็กหล่อสีเทา

4. รวมกัน

การถ่ายเทพลังงานระหว่างเพลาคู่ขนานตั้งแต่สองเพลาขึ้นไปที่กระทำโดยการใช้โซ่และเฟืองที่ไม่มีที่สิ้นสุดที่ยืดหยุ่นได้เรียกว่า โซ่.

ตัวขับโซ่ประกอบด้วยโซ่และเฟืองสองตัว - นำ 1 (รูปที่ 190) และขับเคลื่อน 2 ทำงานโดยไม่ลื่นไถลและติดตั้งอุปกรณ์ปรับความตึงและหล่อลื่น

ข้าว. 190

ตัวขับโซ่ทำให้สามารถส่งการเคลื่อนที่ระหว่างเพลาในระยะศูนย์กลางที่สำคัญเมื่อเทียบกับตัวขับเกียร์ มีประสิทธิภาพสูงเพียงพอเท่ากับ 0.96 ... 0.97; มีน้อยกว่าในสายพานขับ, โหลดบนเพลา; โซ่หนึ่งส่งการหมุนไปยังเฟืองหลายตัว (เพลา)

ข้อเสียของตัวขับโซ่รวมถึง: การเดินทางที่ไม่สม่ำเสมอ เสียงรบกวนระหว่างการทำงาน ความจำเป็นในการติดตั้งและบำรุงรักษาอย่างระมัดระวัง ความจำเป็นในการปรับความตึงของโซ่และการหล่อลื่นในเวลาที่เหมาะสม บานพับโซ่สึกหรออย่างรวดเร็ว ค่าใช้จ่ายสูง; การดึงโซ่ระหว่างการใช้งาน ฯลฯ

ไดรฟ์โซ่ใช้กันอย่างแพร่หลายในเครื่องมือกลต่างๆ จักรยานและรถจักรยานยนต์ ในเครื่องรอกและขนส่ง รอก ในอุปกรณ์ขุดเจาะ ในเกียร์วิ่งของรถขุดและรถเครน และโดยเฉพาะอย่างยิ่งในเครื่องจักรกลการเกษตร ตัวอย่างเช่น ในเมล็ดพืชที่ขับเคลื่อนด้วยตัวเองรวม C-4 มีเฟืองโซ่ 18 ตัวที่เคลื่อนไหวตามร่างกายจำนวนหนึ่ง โซ่ส่งยังมักพบในอุตสาหกรรมสิ่งทอและฝ้าย

อะไหล่โซ่

ดอกจัน. การทำงานของเฟืองโซ่ขึ้นอยู่กับคุณภาพของเฟืองเป็นส่วนใหญ่: ความแม่นยำในการผลิต คุณภาพของพื้นผิวของฟัน วัสดุ และการรักษาความร้อน

ขนาดและรูปร่างการออกแบบของเฟืองขึ้นอยู่กับพารามิเตอร์ของโซ่ที่เลือกและอัตราทดเกียร์ ซึ่งกำหนดจำนวนฟันของเฟืองขับที่เล็กกว่า พารามิเตอร์และลักษณะคุณภาพของเฟืองถูกกำหนดโดย GOST 13576-81 เฟืองของโซ่แบบลูกกลิ้งและแบบปลอกแขน (รูปที่ 191, I) ถูกทำโปรไฟล์ตาม GOST 591-69

ข้าว. 191

โปรไฟล์การทำงานของฟันเฟืองสำหรับโซ่แบบลูกกลิ้งและแบบปลอกหุ้มถูกร่างด้วยส่วนโค้งที่สอดคล้องกับวงกลม สำหรับเฟืองโซ่ โปรไฟล์การทำงานของฟันเฟืองจะตรง ในหน้าตัดขวาง โปรไฟล์เฟืองขึ้นอยู่กับจำนวนแถวของโซ่

วัสดุเฟืองต้องทนต่อการสึกหรอและสามารถทนต่อแรงกระแทกได้ เฟืองทำจากเหล็กกล้า 40, 45, 40X และอื่นๆ ที่มีการชุบแข็งถึง HRC 40...50 ความแข็งหรือเหล็กกล้าชุบแข็งกล่อง 15, 20, 20X และอื่นๆ ที่มีการชุบแข็งถึง HRC 50... .60 ความแข็ง สำหรับเฟืองเกียร์ความเร็วต่ำจะใช้เหล็กหล่อสีเทาหรือดัดแปลง SCH 15, SCH 20 เป็นต้น

ปัจจุบันมีการใช้เฟืองที่มีเฟืองวงแหวนที่ทำจากพลาสติก เฟืองเหล่านี้มีลักษณะพิเศษคือการสึกหรอของโซ่ลดลงและเสียงรบกวนจากการส่งกำลังต่ำ

โซ่.โซ่ผลิตขึ้นในโรงงานพิเศษ และการออกแบบ ขนาด วัสดุ และตัวชี้วัดอื่นๆ ได้รับการควบคุมโดยมาตรฐาน ตามวัตถุประสงค์วงจรแบ่งออกเป็นประเภทต่อไปนี้:

- โซ่บรรทุกสินค้า (รูปที่ 192, I) ใช้สำหรับระงับการยกและลดภาระ ส่วนใหญ่จะใช้ในเครื่องยก

- โซ่ลาก (รูปที่ 192, II) ซึ่งทำหน้าที่เคลื่อนย้ายสินค้าในยานพาหนะขนส่ง

- โซ่ขับที่ใช้ในการถ่ายเทพลังงานกลจากเพลาหนึ่งไปยังอีกเพลาหนึ่ง

ข้าว. 192

ให้เราพิจารณารายละเอียดเพิ่มเติมเกี่ยวกับโซ่ขับที่ใช้ในตัวขับโซ่ โซ่ขับมีประเภทต่อไปนี้: ลูกกลิ้ง ปลอก ฟันเฟือง และตะขอ

โซ่แบบลูกกลิ้ง(รูปที่ 192, III) ประกอบด้วยการเชื่อมโยงภายนอกและภายในสลับกันซึ่งมีความคล่องตัวสัมพัทธ์ ข้อต่อทำจากแผ่นสองแผ่นกดลงบนเพลา (ข้อต่อด้านนอก) หรือบุชชิ่ง (ข้อต่อด้านใน) บุชชิ่งวางอยู่บนแกนของข้อต่อผสมพันธุ์และสร้างบานพับ เพื่อลดการสึกหรอของเฟืองเมื่อวิ่งด้วยโซ่ ลูกกลิ้งจะวางบนบุชชิ่ง ซึ่งแทนที่แรงเสียดทานแบบเลื่อนด้วยแรงเสียดทานแบบกลิ้ง (รูปที่ 191, II และ III)

เพลา (ลูกกลิ้ง) ของโซ่ถูกตรึงและข้อต่อจะกลายเป็นชิ้นเดียว การเชื่อมต่อของปลายโซ่จะดำเนินการ: ด้วยจำนวนลิงค์ - ลิงค์เชื่อมต่อและด้วยเลขคี่ - ตัวเปลี่ยนผ่าน

ที่โหลดและความเร็วสูง เพื่อลดระยะพิทช์และเส้นผ่านศูนย์กลางของเฟืองจะใช้โซ่แบบลูกกลิ้งหลายแถว

โซ่แบบโรลเลอร์ที่มีแผ่นโค้ง (รูปที่ 192, IV) ประกอบด้วยลิงค์ที่เหมือนกัน คล้ายกับลิงค์การเปลี่ยน โซ่เหล่านี้ใช้เมื่อส่งกำลังด้วยแรงกระแทก (ถอยหลัง, กระตุก) การเสียรูปของเพลตทำให้เกิดการหน่วงของโช้คที่เกิดขึ้นเมื่อโซ่เข้าสู่ข้อผูกพันกับเฟือง

โซ่แขน(รูปที่ 192, V) ในการออกแบบไม่แตกต่างจากรุ่นก่อน แต่ไม่มีลูกกลิ้งซึ่งนำไปสู่การสึกหรอของฟันที่เพิ่มขึ้น การไม่มีลูกกลิ้งช่วยลดต้นทุนของโซ่และลดน้ำหนักได้

โซ่แบบปลอกแขน เช่น โซ่แบบลูกกลิ้ง สามารถเป็นแบบแถวเดี่ยวและแบบหลายแถวได้

โซ่ฟัน (เงียบ)(รูปที่ 192, VI) ประกอบด้วยชุดจานที่มีฟันซึ่งบานพับตามลำดับ วงจรเหล่านี้ให้การทำงานที่ราบรื่นและเงียบ พวกมันถูกใช้ด้วยความเร็วสูง โซ่แบบมีฟันนั้นซับซ้อนและมีราคาแพงกว่าโซ่แบบลูกกลิ้งและต้องการการดูแลเป็นพิเศษ ใบหน้าการทำงานของเพลต ซึ่งรับรู้แรงกดจากฟันของเฟือง คือระนาบของฟัน ซึ่งทำมุม 60° เพื่อให้แน่ใจว่ามีความต้านทานการสึกหรอเพียงพอ พื้นผิวการทำงานของเพลตจะชุบแข็งให้มีความแข็งที่ H RC 40...45

เพื่อป้องกันไม่ให้เฟืองโซ่หลุดออกจากเฟืองระหว่างการทำงาน เฟืองเหล่านี้ได้รับการติดตั้งแผ่นไกด์ (ด้านข้างหรือภายใน)

ตะขอโซ่(รูปที่ 192, VII) ประกอบด้วยลิงก์ที่เหมือนกันของรูปทรงพิเศษและไม่มีรายละเอียดเพิ่มเติม การแยกลิงก์ที่เชื่อมต่อกันจะดำเนินการโดยมีความเอียงร่วมกันที่มุมประมาณ 60 °

โซ่บุชพิน(รูปที่ 192, VIII) ประกอบขึ้นจากข้อต่อโดยใช้หมุดที่ทำจากเหล็ก StZ หมุดถูกตรึงและในลิงก์เชื่อมต่อจะได้รับการแก้ไขด้วยหมุดแบบ cotter โซ่เหล่านี้ใช้กันอย่างแพร่หลายในด้านวิศวกรรมเกษตร

เพื่อให้มั่นใจถึงประสิทธิภาพของโซ่ที่ดี วัสดุขององค์ประกอบต้องทนต่อการสึกหรอและทนทาน สำหรับแผ่นเหล็ก 50 และ 40X จะใช้และชุบแข็งให้มีความแข็ง HRC35 ... 45 สำหรับเพลา ลูกกลิ้งและบุชชิ่ง - เหล็ก 20G, 20X ฯลฯ ที่มีความแข็ง HRC54 ... 62- สำหรับลูกกลิ้ง - เหล็ก 60G มีความแข็ง HRC48 .. .55.

เนื่องจากบานพับสึกหรอ โซ่จึงค่อยๆ ยืดออก ความตึงของโซ่ถูกควบคุมโดยการเคลื่อนแกนของเฟืองตัวใดตัวหนึ่ง โดยใช้เฟืองหรือลูกกลิ้งปรับ โดยทั่วไปแล้ว ตัวปรับความตึงจะช่วยให้คุณสามารถชดเชยการยืดของโซ่ได้ภายในสองลิงก์ โดยที่โซ่จะยืดออกมากขึ้นสำหรับตัวเชื่อมโยง

ความทนทานของโซ่ขึ้นอยู่กับการใช้สารหล่อลื่นอย่างถูกต้องเป็นสำคัญ ที่ความเร็วโซ่ (v) เท่ากับหรือน้อยกว่า 4 ม./วินาที จะใช้การหล่อลื่นเป็นระยะซึ่งดำเนินการกับน้ำมันเครื่องแบบแมนนวลทุกๆ 6–8 ชั่วโมง ที่ v s 10 ม./วินาที จะใช้การหล่อลื่นด้วยจาระบีแบบหยด การหล่อลื่นที่สมบูรณ์แบบยิ่งขึ้นโดยการจุ่มโซ่ในอ่างน้ำมัน ในกรณีนี้การจุ่มโซ่ในน้ำมันไม่ควรเกินความกว้างของจาน ในเกียร์ความเร็วสูงอันทรงพลัง จะใช้การหล่อลื่นแบบไอพ่นหมุนเวียนจากปั๊ม