वर्कपीस के प्रसंस्करण के लिए समय का तकनीकी मानदंड निर्मित भाग की लागत, उत्पादन उपकरण की संख्या, श्रमिकों की मजदूरी और उत्पादन योजना की गणना के लिए मुख्य मापदंडों में से एक है।

तकनीकी उपकरण, काटने के उपकरण, मशीन टूल्स और कार्यस्थल के उचित संगठन की तकनीकी क्षमताओं के आधार पर समय का तकनीकी मानदंड निर्धारित किया जाता है।

तकनीकी प्रक्रिया की पूर्णता का आकलन करने और वर्कपीस को संसाधित करने के लिए सबसे उन्नत विकल्प चुनने के लिए समय का मानदंड मुख्य कारकों में से एक है।

बड़े पैमाने पर और बड़े पैमाने पर उत्पादन में, मशीनिंग के लिए कुल समय (मिनट) एक वर्कपीस

टी डब्ल्यू \u003d टी ओ + टी इन + टी टीओ + टी ओपी,

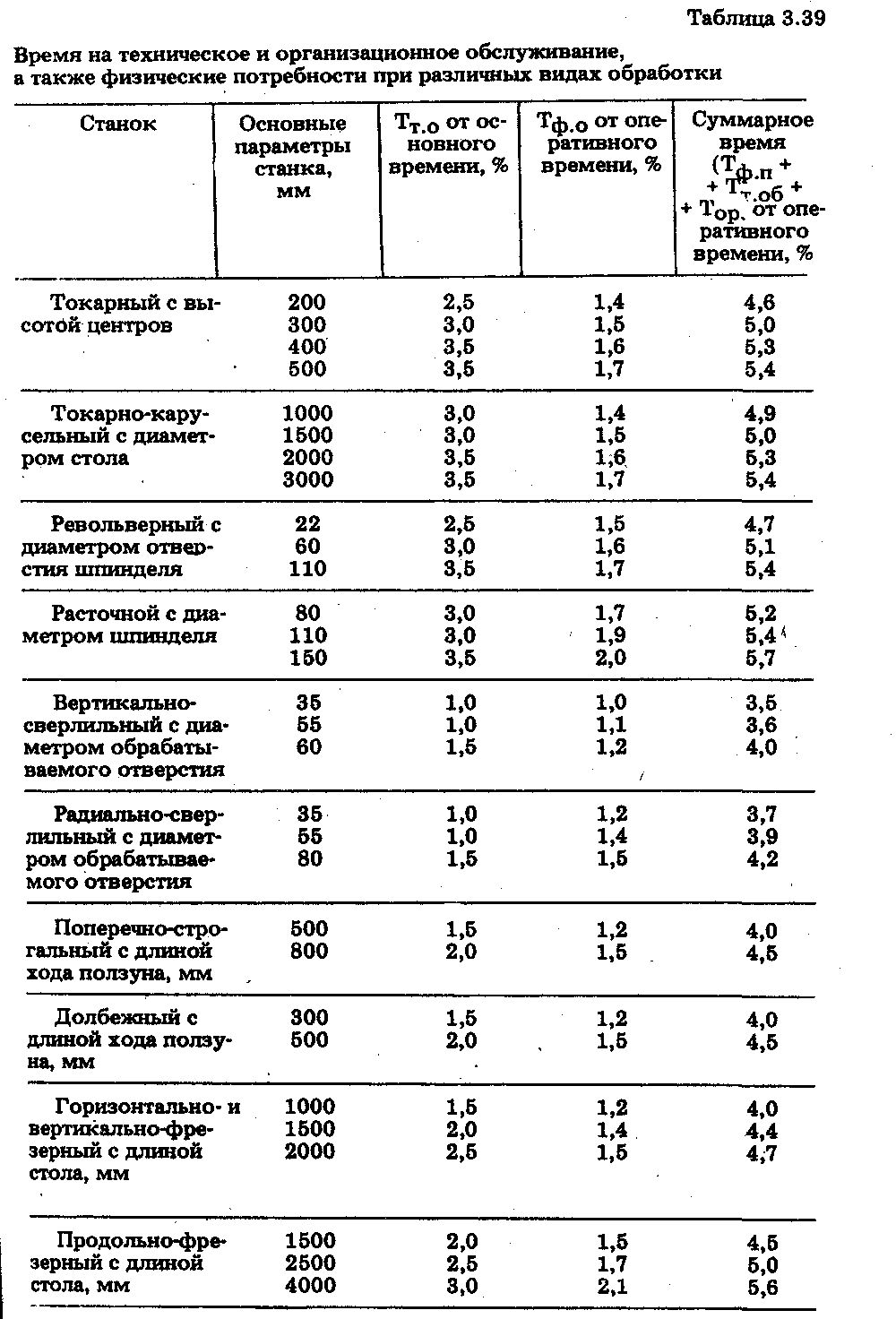

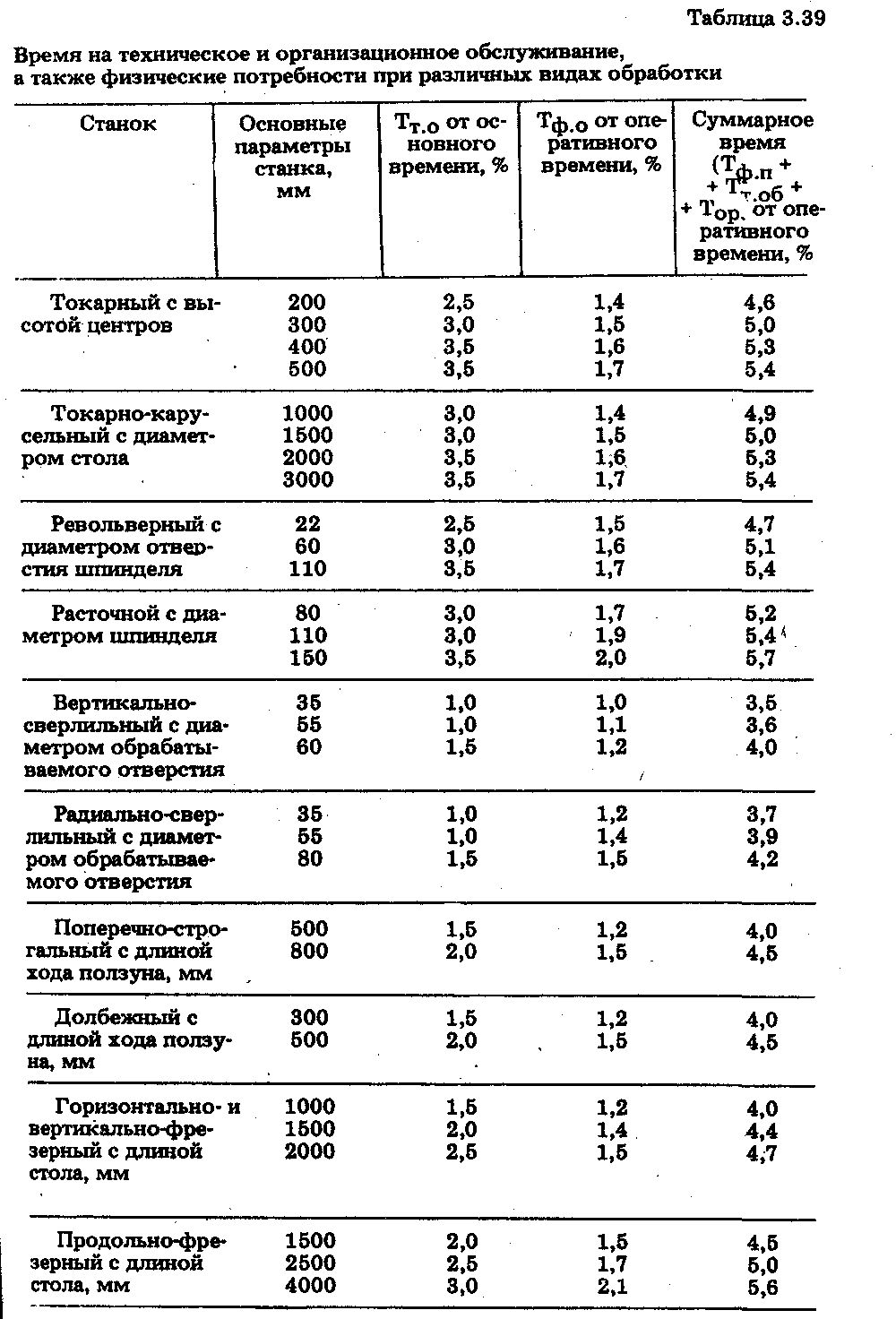

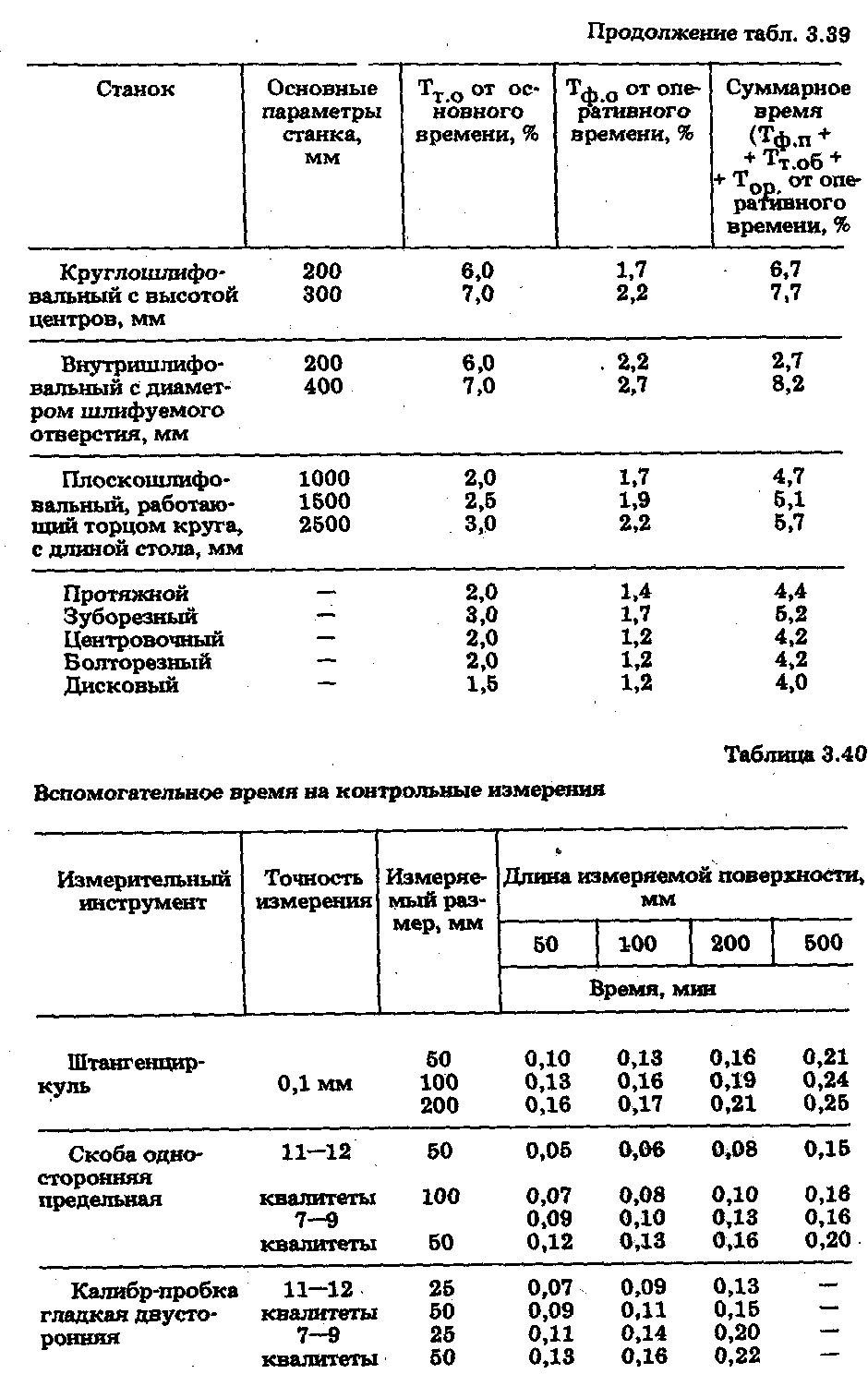

जहां टी के बारे में - तकनीकी (मूल) समय, मिनट; टी इन - सहायक समय, मिनट; टी टीओ - कार्यस्थल के रखरखाव के लिए समय, मिनट; टी ओपी - आराम और प्राकृतिक जरूरतों के लिए समय, न्यूनतम (तालिका 3.39)।

कई प्रकार के प्रसंस्करण के लिए तकनीकी समय

टी ओ \u003d एल पी। एक्स आई / (एन सी टी एस सेंट),

जहां L p.x कटिंग टूल के वर्किंग स्ट्रोक की अनुमानित लंबाई है, यानी। फ़ीड दिशा में काटने के उपकरण द्वारा तय किया गया पथ, मिमी; मैं काटने के उपकरण के काम करने वाले स्ट्रोक की संख्या है; n सेंट - मशीन के पासपोर्ट के अनुसार अपनाई गई मशीन स्पिंडल की गति, आरपीएम; एस सेंट - मशीन के पासपोर्ट डेटा के अनुसार फ़ीड, मिमी / रेव।

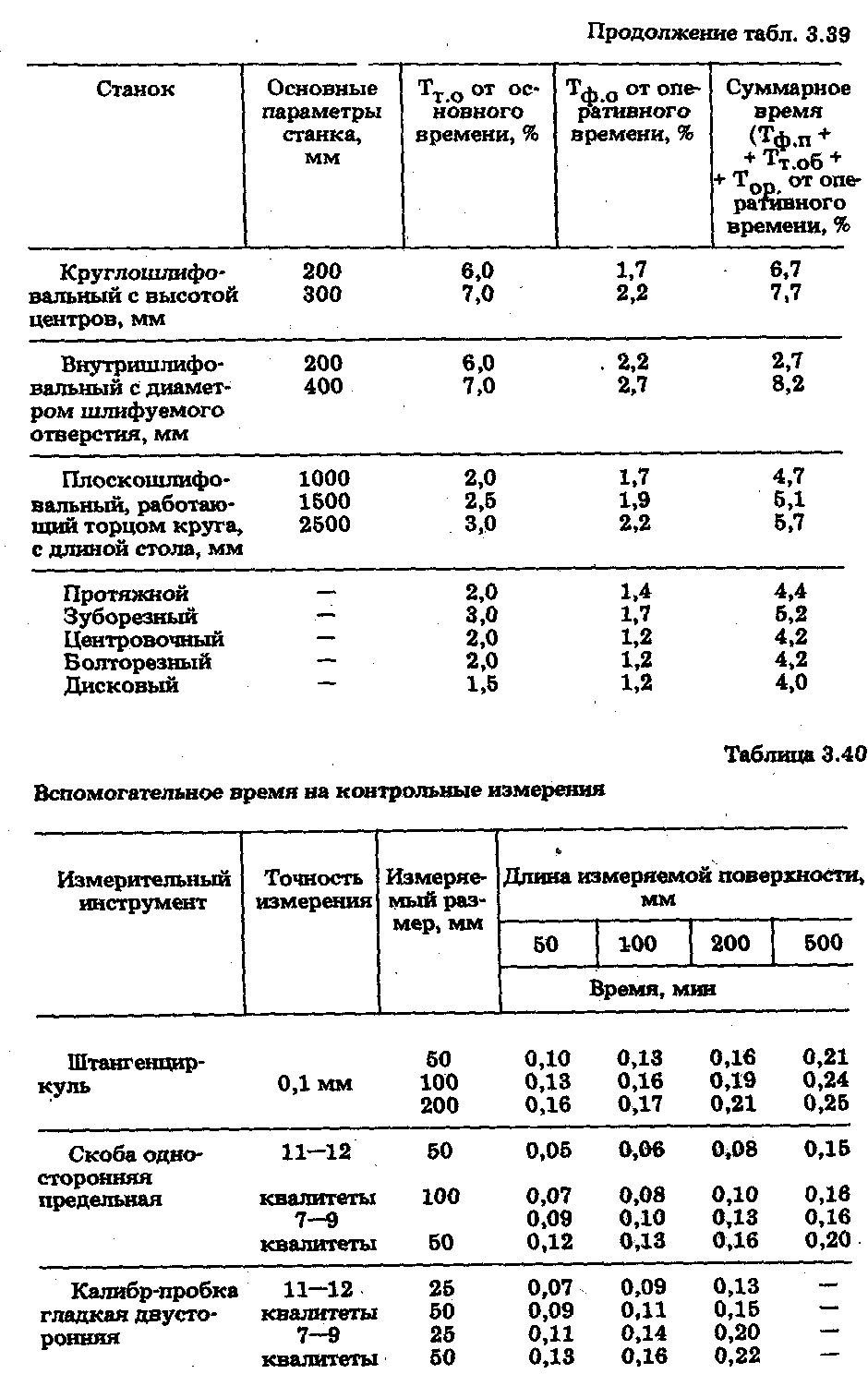

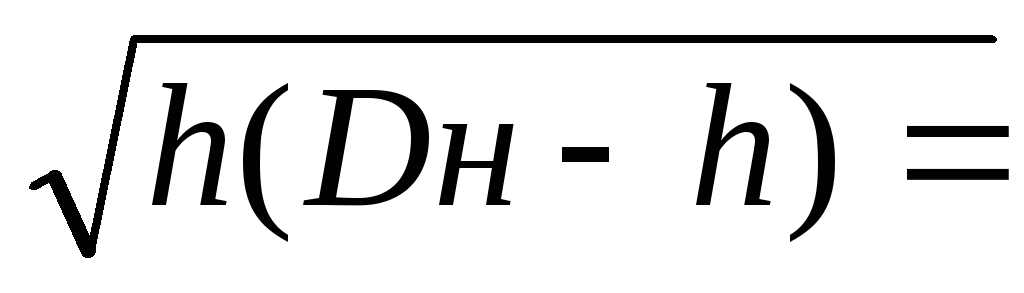

वर्कपीस टीवी के प्रसंस्करण के लिए सहायक समय मशीनीकरण की डिग्री, वर्कपीस के द्रव्यमान और इस ऑपरेशन में किए गए अन्य तत्वों पर निर्भर करता है। माप सटीकता और माप उपकरण के प्रकार के आधार पर नियंत्रण माप के लिए सहायक समय का चयन किया जाता है। सहायक समय मानक तालिकाओं के अनुसार निर्धारित किया जाता है। यह चयनित तकनीकी उपकरण, प्रसंस्करण विधियों और मशीन उपकरण पर निर्भर करता है।

सहायक समय टी में भाग को स्थापित करने और निकालने का समय शामिल है; संक्रमण से जुड़ा समय (अंग के साथ उपकरण सेट करना, रोकना, अंकन करना; प्रारंभिक माप; परीक्षण चिप्स लेना, आदि); तकनीकों के संक्रमण से जुड़ा समय जो परिसरों में शामिल नहीं थे (मशीन स्पिंडल की गति में परिवर्तन, फ़ीड में परिवर्तन, काटने वाले सिर का रोटेशन, आदि); नियंत्रण माप के लिए सहायक समय, जो माप सटीकता के आधार पर मानक तालिकाओं के अनुसार निर्धारित किया जाता है, मापा सतहों के आयाम, आवधिकता गुणांक को ध्यान में रखते हुए। तकनीकी संचालन के लिए सहायक समय

टी इन \u003d (टी वाई सी टी, + T लेन + T लेन से + T माप) प्रतिटी इन,

जहां टी मुंह - भाग की स्थापना और हटाने के लिए सहायक समय, मिनट; टी लेन - संक्रमण से जुड़ा सहायक समय, मिनट; T per.k - उन तकनीकों में संक्रमण से जुड़ा सहायक समय जो परिसरों में शामिल नहीं हैं, मिनट; टी उपाय _ - नियंत्रण माप के लिए सहायक समय, न्यूनतम; प्रतिटी इन - प्रसंस्कृत उत्पादों के बैच आकार के आधार पर सहायक समय के लिए सुधार कारक।

कार्यस्थल के रखरखाव का समय सुस्त काटने वाले औजारों को स्थापित करने, हटाने और बदलने, पीसने वाले पहियों को फिर से भरने, मशीन को लुब्रिकेट करने और समायोजित करने, संचालन के दौरान चिप्स की सफाई आदि में व्यतीत होता है।

टी टीओ \u003d (टी ओ + टी सी) (ए पीओ / 100),

जहां एक पीओ - परिचालन समय के प्रतिशत के रूप में कार्यस्थल के रखरखाव का समय, जिसे उत्पादन के प्रकार के आधार पर मानक तालिकाओं के अनुसार चुना जाता है। आराम का समय और शारीरिक जरूरतें

टी ओपी \u003d (टी ओ + टी इन,) (और इसलिए / 100),

जहां एक आराम और शारीरिक जरूरतों (% में) के लिए परिचालन समय के लिए एक ऐसा समय है, जिसे मानक तालिकाओं के अनुसार चुना जाता है।

धारावाहिक और इकाई उत्पादन में, टुकड़ा-गणना समय को समय के तकनीकी मानदंड के रूप में लिया जाता है

टी श.के \u003d टी डब्ल्यू + (टी पीजेड / एन डी),

जहाँ T p.z - भागों के दिए गए बैच को संसाधित करने, आवश्यक तकनीकी उपकरण, प्रलेखन प्राप्त करने के साथ-साथ संसाधित भागों, प्रलेखन और उपकरणों की डिलीवरी के लिए मशीन को तैयार करने और समायोजित करने में लगने वाला प्रारंभिक और अंतिम समय; एन डी - पार्टी में वर्कपीस की संख्या।

सुधार कारकों का औसत मूल्य

उदाहरण. रफ गियर-कटिंग ऑपरेशन के लिए पीस टाइम की दर निर्धारित करें। प्रारंभिक आंकड़े:

विस्तार - पेचदार बेलनाकार पहिया। भाग की सामग्री स्टील 45 GOST 1050-74, in = 600 N/m है। भाग वजन 6 किलो। उपकरण - गियर काटने की मशीन 5E32। डिवाइस - खराद का धुरा। शीतलक - तेल। टूथ मापांक एम == 4 मिमी . गियर व्हील z \u003d 40 के दांतों की संख्या। रिंग गियर B की चौड़ाई \u003d 40 में मिमी,डी == 30।

1. चार वर्कपीस को स्थापित, जकड़ना, खोलना और हटा दें।

2. मिल दांत एम = 4 मिमी, जेड = 40।

समाधान.1. हम GOST 9224-74 के अनुसार मॉड्यूल m \u003d 4 मिमी के साथ बाहरी व्यास D d \u003d 100 मिमी के साथ एक कृमि मॉड्यूलर कटर चुनते हैं। टू-थ्रेड वर्म कटर, एक्यूरेसी क्लास सी। कटर कॉइल के उठने की दिशा और कटे हुए व्हील के टूथ का नाम एक ही है। वर्म कटर के काटने वाले हिस्से की सामग्री स्टील R18 GOST 19256-73 से बनी है। टूल लाइफ टी एसटी = 480 मि.

2. गियर व्हील के दांतों को काटना एक कार्यशील चाल में किया जाता है। कट टी पी = 9 मिमी की गहराई।

3. हम मानक तालिकाओं के अनुसार डबल-थ्रेडेड वर्म कटर के लिए फ़ीड का चयन करते हैं: s tabl \u003d 1.2 - 1.4 मिमी / रेव। हम स्टील सामग्री 45 GOST 1050-88 (K m \u003d 0.9) की कठोरता और दांतों और कॉइल के झुकाव के कोण के लिए सुधार कारक को ध्यान में रखते हुए फ़ीड दर को ठीक करते हैं। (कश्मीर में \u003d 0.8):

s कैल्क \u003d s तालिका K m K \u003d 1.4 * 0.9 * 0.8 \u003d 1.008 मिमी / रेव में

हम मशीन के पासपोर्ट के अनुसार स्वीकार करते हैं, एस सेंट \u003d 1 मिमी / रेव।

4. हम सारणीबद्ध मानकों के अनुसार काटने की गति का चयन करते हैं: V तालिका = 0.7 m/s। हम स्टील 45, एचबी 170 ... 207 के सुधार कारकों को ध्यान में रखते हुए काटने की गति को सही करते हैं, जहां के एमवी == 0.8 और के == 0.9।

हम सूत्र द्वारा गणना की गई काटने की गति निर्धारित करते हैं

वी कैल्क \u003d एस टेबल के एम वी के \u003d 0.7 * 0.8 * 0.9 \u003d 0.5 मीटर / एस

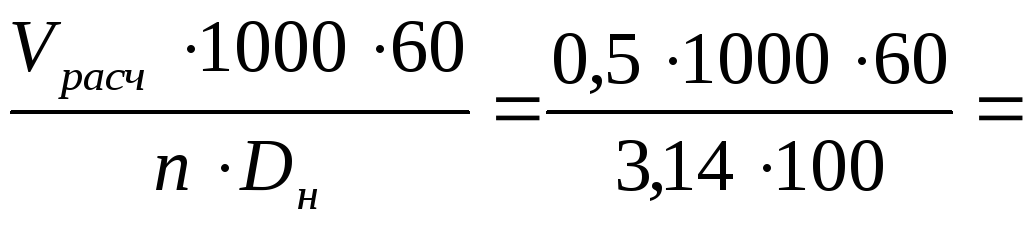

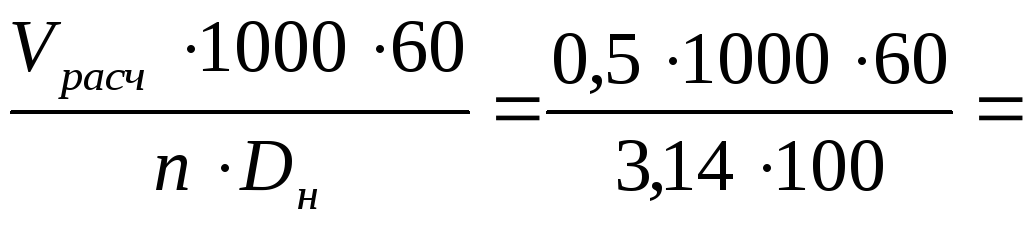

5. वर्म कटर की गति निर्धारित करें

एन एफ.कैल्क =  95.51rpm

95.51rpm

हम मशीन के पासपोर्ट के अनुसार कटर के रोटेशन की गति निर्धारित करते हैं, जहां n सेंट \u003d 100 आरपीएम।

संगठनात्मक रखरखाव और भौतिक जरूरतों के लिए समय

नियंत्रण माप के लिए सहायक समय

6. वास्तविक काटने की गति सूत्र द्वारा निर्धारित की जाती है

v d \u003d D n n st / (1000 60) \u003d 3.14 100 100 / (1000 60) \u003d 0.62 m / s।

7. प्रसंस्करण के दौरान उपकरण के कार्यशील स्ट्रोक की लंबाई सूत्र द्वारा निर्धारित की जाती है

एल पी.एक्स \u003d (एल पा एसएच + एल 1 + एल 2 + एल 3) जेड 3 \u003d (160 + 2 + 37.2 + 2) 40 \u003d 8048 मिमी।

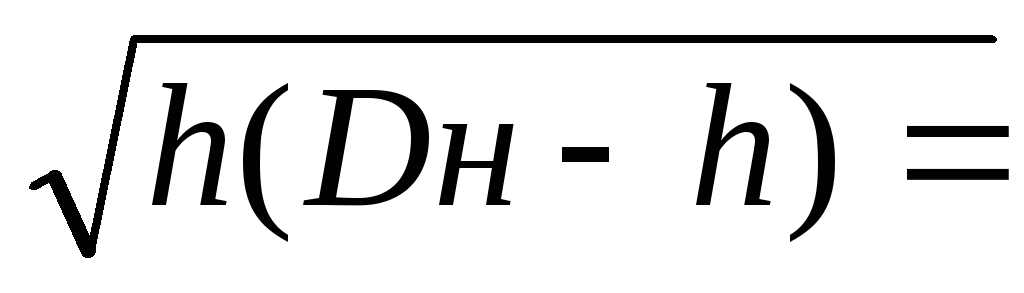

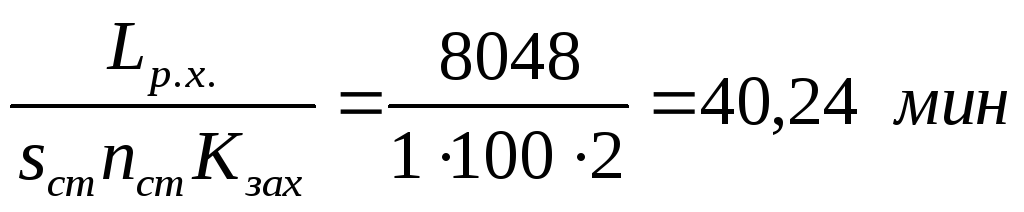

एल कैल्क = 40 मिमी (विस्तार ड्राइंग के अनुसार स्वीकार करें) एल 1 = 2 मिमी; एल 3 \u003d 2 मिमी। infeed l 2 का मान सूत्र द्वारा निर्धारित किया जाता है

एल 2 \u003d (1.11.3)

37.2 मिमी ,

37.2 मिमी ,

जहां एच दांतों की गुहा की गहराई है , एच = टी। (एच == 2.25 मीटर = 2.25 4 = 9 मिमी।)

चार गियर के एक साथ प्रसंस्करण के संबंध में, एल कैल्क को 4 गुना बढ़ाना आवश्यक है (एल कैल्क = 40 4 = 160 मिमी)।

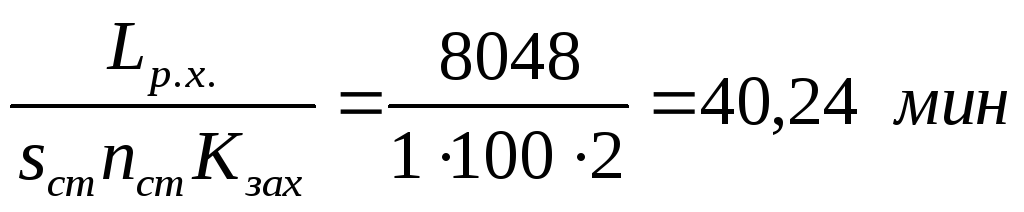

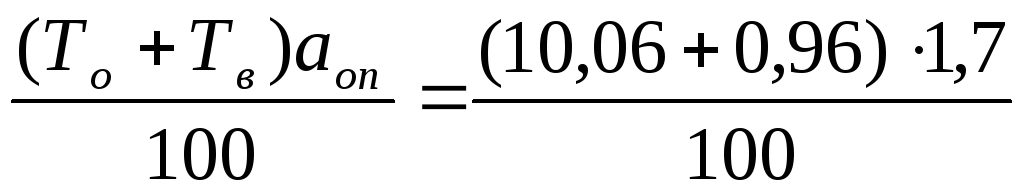

8. चार गियर के दांतों को संसाधित करने का मुख्य (तकनीकी) समय सूत्र द्वारा निर्धारित किया जाता है:

टी ओ =

एक कट गियर के लिए, मुख्य समय टी ओ \u003d 40.24 / 4 \u003d 10.06 मिनट होगा।

9. ऑपरेशन टी के लिए सहायक समय मानक तालिकाओं के अनुसार निर्धारित किया जाता है। 5 किलो टी सेट = 0.7 मिनट तक के द्रव्यमान के साथ एक खराद का धुरा पर भाग स्थापित करने के लिए सहायक समय। मंडल पर भाग टी एक्सटेंशन की प्रत्येक बाद की स्थापना के लिए अतिरिक्त सहायक समय टी एक्सटी = 0.26 मिनट होगा।

नियंत्रण माप के लिए समय सहायक समय मानदंड में शामिल नहीं है, क्योंकि यह मुख्य समय के साथ ओवरलैप होता है।

10. गियर काटने के लिए कार्यस्थल के रखरखाव का समय मुख्य समय से (% में) निर्धारित किया जाता है, जहां एक टी लगभग = 3%:

टी सो \u003d टी के बारे में एक टीओ। /100=10.063/100=0.3 मिनट।

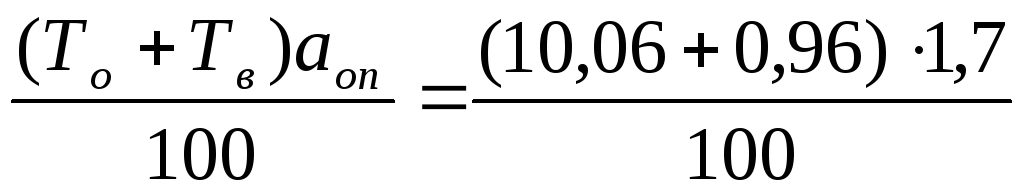

11. आराम का समय और कार्यकर्ता की प्राकृतिक जरूरतों को परिचालन समय से (% में) निर्धारित किया जाता है, जहां एक सेशन \u003d 1.7 % :

टी ऑप =  = 0.2 मिनट।

= 0.2 मिनट।

12. एक भाग के निर्माण के लिए टुकड़ा समय होगा:

टी डब्ल्यू \u003d टी + टी इन + टी सो + टी ऑप \u003d 10.06 + 0.96 + 0.3 + 0.2 \u003d 12.52 मिनट।

बड़े पैमाने पर उत्पादन के लिए लीड समय परिभाषित नहीं है।

उद्देश्य के आधार पर, एक ऑपरेशन करने के लिए समय के विभिन्न तकनीकी मानदंडों का उपयोग तकनीकी-आर्थिक और संगठनात्मक-नियोजन गणनाओं में किया जा सकता है। आमतौर पर, निष्पादन के लिए समय के मानदंड के रूप में मैं-वें ऑपरेशनउत्पादन की एक इकाई पर, समय की पूरी दर (टुकड़ा-गणना दर) को ध्यान में रखा जाता है - t sc। मैकेनिकल इंजीनियरिंग में अपनाई गई कार्य समय लागत का वर्गीकरण और एक ऑपरेशन (टुकड़ा-गणना मानदंड) के लिए कुल समय की संरचना को अंजीर में दिखाया गया है। 6.2-6.3।

तैयारी और अंतिम समय -उत्पादों के एक बैच या एक शिफ्ट के प्रसंस्करण को तैयार करने और पूरा करने का समय (एक कार्य प्राप्त करना और काम जानना, तकनीकी दस्तावेज का अध्ययन करना, विशेष उपकरणों और उपकरणों को स्थापित करना, मशीन स्थापित करना और प्रसंस्करण मोड सेट करना, सौंपना मास्टर या नियंत्रक के लिए काम करें)।

काम करने का समय -तकनीकी संचालन के प्रत्यक्ष निष्पादन का समय। मुख्य और सहायक समय शामिल है। बुनियादी (तकनीकी) समय -वह समय जिसके दौरान कार्य के तकनीकी लक्ष्य को महसूस किया जाता है (आकार देना, स्थिति बदलना, गुणवत्ता, श्रम की वस्तु के गुण)। यह मैनुअल, मशीन, मशीन-मैनुअल हो सकता है। सहायक समय- कार्यों के लिए समय जो मुख्य कार्य के कार्यान्वयन को सुनिश्चित करता है (भाग की स्थापना और निष्कासन, उपकरण का दृष्टिकोण-वापसी, मशीन का प्रारंभ और रोक, भाग का माप)। यह मैनुअल, मशीन और मशीन-मैनुअल हो सकता है।

कार्यस्थल सेवा समय -किसी दिए गए काम और पूरी पारी के दौरान कार्यस्थल की देखभाल करने का समय। तकनीकी और संगठनात्मक रखरखाव के लिए समय शामिल है। रखरखाव समय -पहनने या टूटने की स्थिति में उपकरण बदलने का समय, काम की प्रक्रिया में उपकरणों का समायोजन। संगठनात्मक सेवा समय -शिफ्ट की शुरुआत और अंत में उपकरण लगाने और सफाई करने का समय, मशीन को लुब्रिकेट करने और साफ करने, शिफ्ट के दौरान कार्यस्थल की सफाई करने का समय।

निर्धारित अवकाश का समय -ब्रेक का समय जो किसी दिए गए कार्य के प्रदर्शन में अपरिहार्य है। इसमें संगठनात्मक और तकनीकी ब्रेक, आराम और प्राकृतिक जरूरतों के लिए ब्रेक का समय शामिल है।

चावल। 6.2. काम के घंटों का वर्गीकरण:

संगठनात्मक और तकनीकी विराम का समय -तकनीकी प्रक्रिया के दौरान और संचालन के अपर्याप्त सिंक्रनाइज़ेशन के कारण रुकावटों का समय। आराम और प्राकृतिक जरूरतों के लिए ब्रेक का समय -लंच ब्रेक, औद्योगिक जिम्नास्टिक, आराम और व्यक्तिगत जरूरतों के लिए समय। अन्य सभी ब्रेक अनुत्पादक नुकसान माने जाते हैं और मानकीकृत नहीं होते हैं। इसके अलावा, काम पर बिताया गया समय जो मुख्य समय (यानी, समानांतर में किए गए कार्यों और अतिरिक्त समय की आवश्यकता नहीं है) द्वारा कवर किया गया है, सामान्यीकृत नहीं है।

चावल। 6.3. ऑपरेशन के लिए कुल समय की संरचना:

जैसे कि चित्र से देखा जा सकता है। 6.3, ऑपरेशन के लिए समय की पूरी दर (टुकड़ा-गणना दर) t sk निम्नानुसार निर्धारित की जाती है:

जहां t w टुकड़ा समय का मानदंड है;

टी पीजेड - खेल के लिए प्रारंभिक और अंतिम समय का मानदंड;

n बैच आकार है, पीसी।;

टी ओ - मुख्य समय;

टी * इन - सहायक समय, मुख्य द्वारा ओवरलैप नहीं किया गया;

टी * तब - रखरखाव का समय, मुख्य द्वारा ओवरलैप नहीं किया गया;

t * oo - संगठनात्मक सेवा समय, मुख्य द्वारा ओवरलैप नहीं;

टी टेक - संगठनात्मक और तकनीकी विराम का समय;

टी ओ टी डी - आराम और प्राकृतिक जरूरतों के लिए ब्रेक का समय।

संचालन चक्र

ऑपरेटिंग चक्र की अवधि उस समय पर निर्भर करती है जब ऑपरेशन उत्पादन की एक इकाई (टुकड़ा) पर किया जाता है, ऑपरेशन में प्रवेश करने वाले बैच में उत्पादन की इकाइयों की संख्या पर, ऑपरेशन के लिए नौकरियों की संख्या (सेवा की संख्या) पर निर्भर करता है। एक मल्टीचैनल डिवाइस में चैनल)।

ऑपरेटिंग चक्र की गणना। ऑपरेटिंग चक्र की गणना करते समय, निम्नलिखित सरलतम मामले संभव हैं।

1) उत्पाद इकाइयाँ - 1, कार्यस्थल - 1. ऑपरेटिंग चक्र ^ ओ उत्पादन की एक इकाई पर एक कार्यस्थल पर एक ऑपरेशन करने के मामले में ऑपरेशन टी के लिए समय के मानदंड के बराबर है:

जहाँ t i - इस नाम के उत्पादन की इकाई पर i-th ऑपरेशन करने के लिए समय का मानदंड।

2) उत्पाद इकाइयाँ - n, कार्यस्थल- 1. जब आकार के उत्पादों का एक बैच पीटुकड़े, संचालन चक्र टी 0पूरे बैच पर ऑपरेशन के कुल निष्पादन समय के बराबर है। चूंकि श्रम की वस्तुएं समान हैं, वे क्रमिक रूप से संचालन के माध्यम से जाते हैं और उत्पादन की प्रति यूनिट समय की आवश्यकता होती है, परिचालन चक्र में वृद्धि होती है पीएक बार:

टी 0 \u003d एनटी आई

3) उत्पाद इकाइयाँ -एन, कार्यस्थल- क्यू। जब ऑपरेशन हुआ है क्यू मैंसमान कार्यस्थल, आप एक साथ उत्पादों की कई इकाइयों पर समानांतर में एक ऑपरेशन करने के लिए उन पर एक बैच चला सकते हैं। संचालन चक्र टी 0में घटाया जाएगा क्यूएक बार:

कहाँ पे क्यू मैं -के लिए नौकरियों की संख्या i-वेंइस नाम के उत्पादों के एक बैच पर संचालन।

गणना के लिए स्वीकृत के गठन के लिए विभिन्न विकल्प हैं टी मैं,जब इसमें समय लागत के कुछ घटक शामिल होते हैं या नहीं होते हैं। विशेष रूप से, खेल के लिए तैयारी-अंतिम समय टी एन 3ऑपरेटिंग चक्र के एक स्वतंत्र घटक के रूप में सेट किया जा सकता है टी 0या में शामिल हो मैंहर व्यस्तु पर - टी एन 3 / पी।

ऑपरेशन के माध्यम से पार्टी के पारित होने का आदेश। एक ऑपरेशन में एक जटिल संरचना हो सकती है और इसमें एक कार्यस्थल पर किए गए कई संक्रमण शामिल हो सकते हैं। नीचे संक्रमणएक कटिंग मोड में एक या एक से अधिक टूल द्वारा एक भाग की एक या अधिक सतहों पर किए गए ऑपरेशन के एक हिस्से को संदर्भित करता है। इस मामले में, ऑपरेटिंग चक्र के लिए प्रतिको प्रभावित करता है ऑपरेशन के माध्यम से पार्टी के पारित होने का आदेश,चूंकि यह खर्च किए गए समय को प्रभावित करता है, विशेष रूप से, उपकरण में भाग की स्थापना और हटाने पर, साथ ही साथ संक्रमणों को बदलते समय उपकरण के पुन: समायोजन पर। अंजीर पर। 6.4 एक ऑपरेशन के माध्यम से बैच पास करने के दो संभावित तरीके दिखाता है:

एक) पार मार्ग,जिसमें श्रम की वस्तुओं की पूरी संख्या पहले संक्रमण के माध्यम से, फिर दूसरे संक्रमण के माध्यम से, फिर तीसरे के माध्यम से, और इसी तरह ऑपरेशन के अंतिम संक्रमण तक गुजरती है। उत्पादन की अलग-अलग इकाइयों के लिए एक ऑपरेशन करने की प्रक्रिया बंद है, और पूरे बैच के लिए यह निरंतर है;

बी) पश्चात मार्ग,जिसमें, पहले, श्रम की पहली वस्तु सभी संक्रमणों से गुजरती है, फिर दूसरी, तीसरी, और इसी तरह उत्पादों के बैच की अंतिम इकाई तक। उत्पादन की एक इकाई के लिए एक ऑपरेशन करने की प्रक्रिया निरंतर है, और पूरे बैच के लिए यह असंतत है।

चित्र 6.4। एक ऑपरेशन में उत्पादों के एक बैच को पास करने के प्रकार:

ए - क्षणिक; बी -पश्चात की

एक या दूसरे प्रकार के बैच मार्ग को चुनने की समीचीनता यह निर्धारित करती है कि उनमें से किसके द्वारा बैच पर ऑपरेशन करने का कुल समय (परिचालन चक्र T 0) न्यूनतम होगा। क्रॉस-ओवर मार्ग के साथ, प्रत्येक संक्रमण के लिए प्रत्येक भाग को स्थापित करने और हटाने का समय बढ़ता है, चरण-दर-चरण मार्ग के साथ, प्रत्येक संक्रमण के बाद कार्यस्थल को फिर से समायोजित करने का समय। यदि हम सरलता के लिए स्वीकार करते हैं कि दोनों प्रकार के मार्ग के लिए संक्रमण, स्थापना और भाग को हटाने के लिए प्रसंस्करण का समय समान है, तो क्षणिक T oA और परिचालन T oB मार्ग के लिए परिचालन चक्र की अवधि में अंतर, अंजीर में चक्र रेखांकन के अनुसार। 6.4 के बराबर होगा:

कहाँ पे पी -बहुत आकार;

आर -इस ऑपरेशन में संक्रमण की संख्या;

टी वाई - भाग को स्थापित करने और हटाने का समय;

टी पी -परिवर्तनशील परिवर्तन करते समय कार्यस्थल का परिवर्तन समय।

इस अंतर के सकारात्मक मूल्य के साथ, चरण-दर-चरण मार्ग का उपयोग करने की सलाह दी जाती है, नकारात्मक मूल्य के साथ - एक संक्रमणकालीन तरीके से। अस्थायी रूप से, यह माना जा सकता है कि उन मामलों में क्रॉस-पैसेज का उपयोग करना उचित है जहां श्रम की वस्तुएं भारी और भारी नहीं हैं, परिचालन - जब कार्यस्थल को बदलने का समय महत्वहीन है।

वर्कपीस के प्रसंस्करण के लिए समय का तकनीकी मानदंड निर्मित भाग की लागत, उत्पादन उपकरण की संख्या, श्रमिकों की मजदूरी और उत्पादन योजना की गणना के लिए मुख्य मापदंडों में से एक है।

तकनीकी उपकरण, काटने के उपकरण, मशीन टूल्स और कार्यस्थल के उचित संगठन की तकनीकी क्षमताओं के आधार पर समय का तकनीकी मानदंड निर्धारित किया जाता है।

तकनीकी प्रक्रिया की पूर्णता का आकलन करने और वर्कपीस को संसाधित करने के लिए सबसे उन्नत विकल्प चुनने के लिए समय का मानदंड मुख्य कारकों में से एक है।

बड़े पैमाने पर और बड़े पैमाने पर उत्पादन में, मशीनिंग के लिए कुल समय (मिनट) एक वर्कपीस

टी डब्ल्यू \u003d टी ओ + टी इन + टी टीओ + टी ओपी,

जहां टी के बारे में - तकनीकी (मूल) समय, मिनट; टी इन - सहायक समय, मिनट; टी टीओ - कार्यस्थल के रखरखाव के लिए समय, मिनट; टी ओपी - आराम और प्राकृतिक जरूरतों के लिए समय, न्यूनतम (तालिका 3.39)।

कई प्रकार के प्रसंस्करण के लिए तकनीकी समय

टी ओ \u003d एल पी। एक्स आई / (एन सी टी एस सेंट),

जहां L p.x कटिंग टूल के वर्किंग स्ट्रोक की अनुमानित लंबाई है, यानी। फ़ीड दिशा में काटने के उपकरण द्वारा तय किया गया पथ, मिमी; मैं काटने के उपकरण के काम करने वाले स्ट्रोक की संख्या है; n सेंट - मशीन के पासपोर्ट के अनुसार अपनाई गई मशीन स्पिंडल की गति, आरपीएम; एस सेंट - मशीन के पासपोर्ट डेटा के अनुसार फ़ीड, मिमी / रेव।

वर्कपीस टीवी के प्रसंस्करण के लिए सहायक समय मशीनीकरण की डिग्री, वर्कपीस के द्रव्यमान और इस ऑपरेशन में किए गए अन्य तत्वों पर निर्भर करता है। माप सटीकता और माप उपकरण के प्रकार के आधार पर नियंत्रण माप के लिए सहायक समय का चयन किया जाता है। सहायक समय मानक तालिकाओं के अनुसार निर्धारित किया जाता है। यह चयनित तकनीकी उपकरण, प्रसंस्करण विधियों और मशीन उपकरण पर निर्भर करता है।

सहायक समय टी में भाग को स्थापित करने और निकालने का समय शामिल है; संक्रमण से जुड़ा समय (अंग के साथ उपकरण सेट करना, रोकना, अंकन करना; प्रारंभिक माप; परीक्षण चिप्स लेना, आदि); तकनीकों के संक्रमण से जुड़ा समय जो परिसरों में शामिल नहीं थे (मशीन स्पिंडल की गति में परिवर्तन, फ़ीड में परिवर्तन, काटने वाले सिर का रोटेशन, आदि); नियंत्रण माप के लिए सहायक समय, जो माप सटीकता के आधार पर मानक तालिकाओं के अनुसार निर्धारित किया जाता है, मापा सतहों के आयाम, आवधिकता गुणांक को ध्यान में रखते हुए। तकनीकी संचालन के लिए सहायक समय

टी इन \u003d (टी वाई सी टी, + T लेन + T लेन से + T माप) प्रतिटी इन,

जहां टी मुंह - भाग की स्थापना और हटाने के लिए सहायक समय, मिनट; टी लेन - संक्रमण से जुड़ा सहायक समय, मिनट; T per.k - उन तकनीकों में संक्रमण से जुड़ा सहायक समय जो परिसरों में शामिल नहीं हैं, मिनट; टी उपाय _ - नियंत्रण माप के लिए सहायक समय, न्यूनतम; प्रतिटी इन - प्रसंस्कृत उत्पादों के बैच आकार के आधार पर सहायक समय के लिए सुधार कारक।

कार्यस्थल के रखरखाव का समय सुस्त काटने वाले औजारों को स्थापित करने, हटाने और बदलने, पीसने वाले पहियों को फिर से भरने, मशीन को लुब्रिकेट करने और समायोजित करने, संचालन के दौरान चिप्स की सफाई आदि में व्यतीत होता है।

टी टीओ \u003d (टी ओ + टी सी) (ए पीओ / 100),

जहां एक पीओ - परिचालन समय के प्रतिशत के रूप में कार्यस्थल के रखरखाव का समय, जिसे उत्पादन के प्रकार के आधार पर मानक तालिकाओं के अनुसार चुना जाता है। आराम का समय और शारीरिक जरूरतें

टी ओपी \u003d (टी ओ + टी इन,) (और इसलिए / 100),

जहां एक आराम और शारीरिक जरूरतों (% में) के लिए परिचालन समय के लिए एक ऐसा समय है, जिसे मानक तालिकाओं के अनुसार चुना जाता है।

धारावाहिक और इकाई उत्पादन में, टुकड़ा-गणना समय को समय के तकनीकी मानदंड के रूप में लिया जाता है

टी श.के \u003d टी डब्ल्यू + (टी पीजेड / एन डी),

जहाँ T p.z - भागों के दिए गए बैच को संसाधित करने, आवश्यक तकनीकी उपकरण, प्रलेखन प्राप्त करने के साथ-साथ संसाधित भागों, प्रलेखन और उपकरणों की डिलीवरी के लिए मशीन को तैयार करने और समायोजित करने में लगने वाला प्रारंभिक और अंतिम समय; एन डी - पार्टी में वर्कपीस की संख्या।

सुधार कारकों का औसत मूल्य

उदाहरण. रफ गियर-कटिंग ऑपरेशन के लिए पीस टाइम की दर निर्धारित करें। प्रारंभिक आंकड़े:

विस्तार - पेचदार बेलनाकार पहिया। भाग की सामग्री स्टील 45 GOST 1050-74, in = 600 N/m है। भाग वजन 6 किलो। उपकरण - गियर काटने की मशीन 5E32। डिवाइस - खराद का धुरा। शीतलक - तेल। टूथ मापांक एम == 4 मिमी . गियर व्हील z \u003d 40 के दांतों की संख्या। रिंग गियर B की चौड़ाई \u003d 40 में मिमी,डी == 30।

1. चार वर्कपीस को स्थापित, जकड़ना, खोलना और हटा दें।

2. मिल दांत एम = 4 मिमी, जेड = 40।

समाधान.1. हम GOST 9224-74 के अनुसार मॉड्यूल m \u003d 4 मिमी के साथ बाहरी व्यास D d \u003d 100 मिमी के साथ एक कृमि मॉड्यूलर कटर चुनते हैं। टू-थ्रेड वर्म कटर, एक्यूरेसी क्लास सी। कटर कॉइल के उठने की दिशा और कटे हुए व्हील के टूथ का नाम एक ही है। वर्म कटर के काटने वाले हिस्से की सामग्री स्टील R18 GOST 19256-73 से बनी है। टूल लाइफ टी एसटी = 480 मि.

2. गियर व्हील के दांतों को काटना एक कार्यशील चाल में किया जाता है। कट टी पी = 9 मिमी की गहराई।

3. हम मानक तालिकाओं के अनुसार डबल-थ्रेडेड वर्म कटर के लिए फ़ीड का चयन करते हैं: s tabl \u003d 1.2 - 1.4 मिमी / रेव। हम स्टील सामग्री 45 GOST 1050-88 (K m \u003d 0.9) की कठोरता और दांतों और कॉइल के झुकाव के कोण के लिए सुधार कारक को ध्यान में रखते हुए फ़ीड दर को ठीक करते हैं। (कश्मीर में \u003d 0.8):

s कैल्क \u003d s तालिका K m K \u003d 1.4 * 0.9 * 0.8 \u003d 1.008 मिमी / रेव में

हम मशीन के पासपोर्ट के अनुसार स्वीकार करते हैं, एस सेंट \u003d 1 मिमी / रेव।

4. हम सारणीबद्ध मानकों के अनुसार काटने की गति का चयन करते हैं: V तालिका = 0.7 m/s। हम स्टील 45, एचबी 170 ... 207 के सुधार कारकों को ध्यान में रखते हुए काटने की गति को सही करते हैं, जहां के एमवी == 0.8 और के == 0.9।

हम सूत्र द्वारा गणना की गई काटने की गति निर्धारित करते हैं

वी कैल्क \u003d एस टेबल के एम वी के \u003d 0.7 * 0.8 * 0.9 \u003d 0.5 मीटर / एस

5. वर्म कटर की गति निर्धारित करें

एन एफ.कैल्क =  95.51rpm

95.51rpm

हम मशीन के पासपोर्ट के अनुसार कटर के रोटेशन की गति निर्धारित करते हैं, जहां n सेंट \u003d 100 आरपीएम।

संगठनात्मक रखरखाव और भौतिक जरूरतों के लिए समय

नियंत्रण माप के लिए सहायक समय

6. वास्तविक काटने की गति सूत्र द्वारा निर्धारित की जाती है

v d \u003d D n n st / (1000 60) \u003d 3.14 100 100 / (1000 60) \u003d 0.62 m / s।

7. प्रसंस्करण के दौरान उपकरण के कार्यशील स्ट्रोक की लंबाई सूत्र द्वारा निर्धारित की जाती है

एल पी.एक्स \u003d (एल पा एसएच + एल 1 + एल 2 + एल 3) जेड 3 \u003d (160 + 2 + 37.2 + 2) 40 \u003d 8048 मिमी।

एल कैल्क = 40 मिमी (विस्तार ड्राइंग के अनुसार स्वीकार करें) एल 1 = 2 मिमी; एल 3 \u003d 2 मिमी। infeed l 2 का मान सूत्र द्वारा निर्धारित किया जाता है

एल 2 \u003d (1.11.3)

37.2 मिमी ,

37.2 मिमी ,

जहां एच दांतों की गुहा की गहराई है , एच = टी। (एच == 2.25 मीटर = 2.25 4 = 9 मिमी।)

चार गियर के एक साथ प्रसंस्करण के संबंध में, एल कैल्क को 4 गुना बढ़ाना आवश्यक है (एल कैल्क = 40 4 = 160 मिमी)।

8. चार गियर के दांतों को संसाधित करने का मुख्य (तकनीकी) समय सूत्र द्वारा निर्धारित किया जाता है:

टी ओ =

एक कट गियर के लिए, मुख्य समय टी ओ \u003d 40.24 / 4 \u003d 10.06 मिनट होगा।

9. ऑपरेशन टी के लिए सहायक समय मानक तालिकाओं के अनुसार निर्धारित किया जाता है। 5 किलो टी सेट = 0.7 मिनट तक के द्रव्यमान के साथ एक खराद का धुरा पर भाग स्थापित करने के लिए सहायक समय। मंडल पर भाग टी एक्सटेंशन की प्रत्येक बाद की स्थापना के लिए अतिरिक्त सहायक समय टी एक्सटी = 0.26 मिनट होगा।

नियंत्रण माप के लिए समय सहायक समय मानदंड में शामिल नहीं है, क्योंकि यह मुख्य समय के साथ ओवरलैप होता है।

10. गियर काटने के लिए कार्यस्थल के रखरखाव का समय मुख्य समय से (% में) निर्धारित किया जाता है, जहां एक टी लगभग = 3%:

टी सो \u003d टी के बारे में एक टीओ। /100=10.063/100=0.3 मिनट।

11. आराम का समय और कार्यकर्ता की प्राकृतिक जरूरतों को परिचालन समय से (% में) निर्धारित किया जाता है, जहां एक सेशन \u003d 1.7 % :

टी ऑप =  = 0.2 मिनट।

= 0.2 मिनट।

12. एक भाग के निर्माण के लिए टुकड़ा समय होगा:

टी डब्ल्यू \u003d टी + टी इन + टी सो + टी ऑप \u003d 10.06 + 0.96 + 0.3 + 0.2 \u003d 12.52 मिनट।

बड़े पैमाने पर उत्पादन के लिए लीड समय परिभाषित नहीं है।