La norme technique de temps pour le traitement de la pièce est l'un des principaux paramètres de calcul du coût de la pièce fabriquée, du nombre d'équipements de production, des salaires des ouvriers et de la planification de la production.

La norme technique de temps est déterminée sur la base des capacités techniques des équipements technologiques, des outils de coupe, des machines-outils et de la bonne organisation du lieu de travail.

La norme de temps est l'un des principaux facteurs pour évaluer la perfection du processus technologique et choisir l'option la plus avancée pour le traitement de la pièce.

Dans la production à grande échelle et en série, le temps total (min) pour l'usinage d'une pièce

T w \u003d T o + T in + T t.o + T o.p,

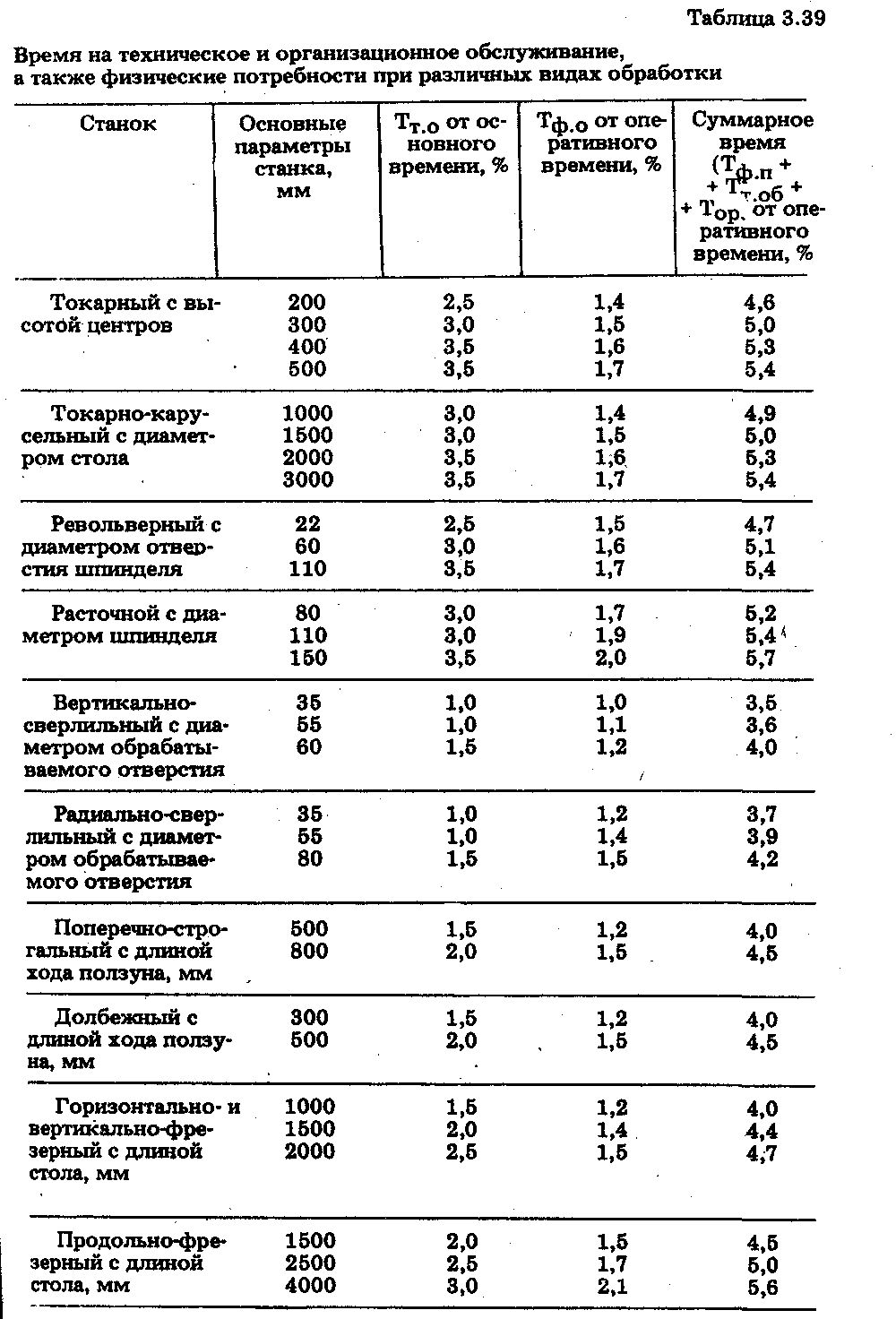

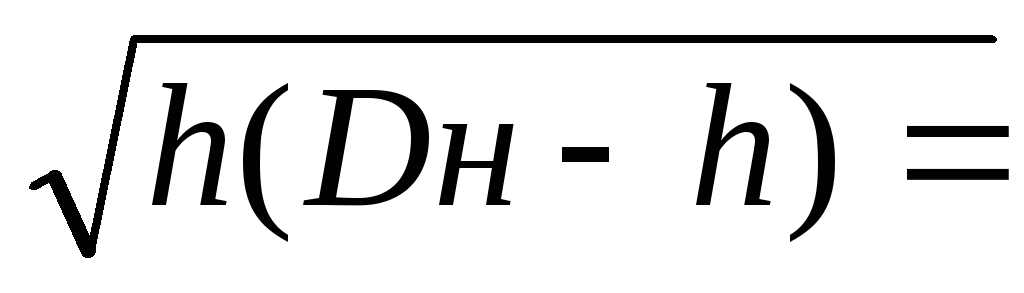

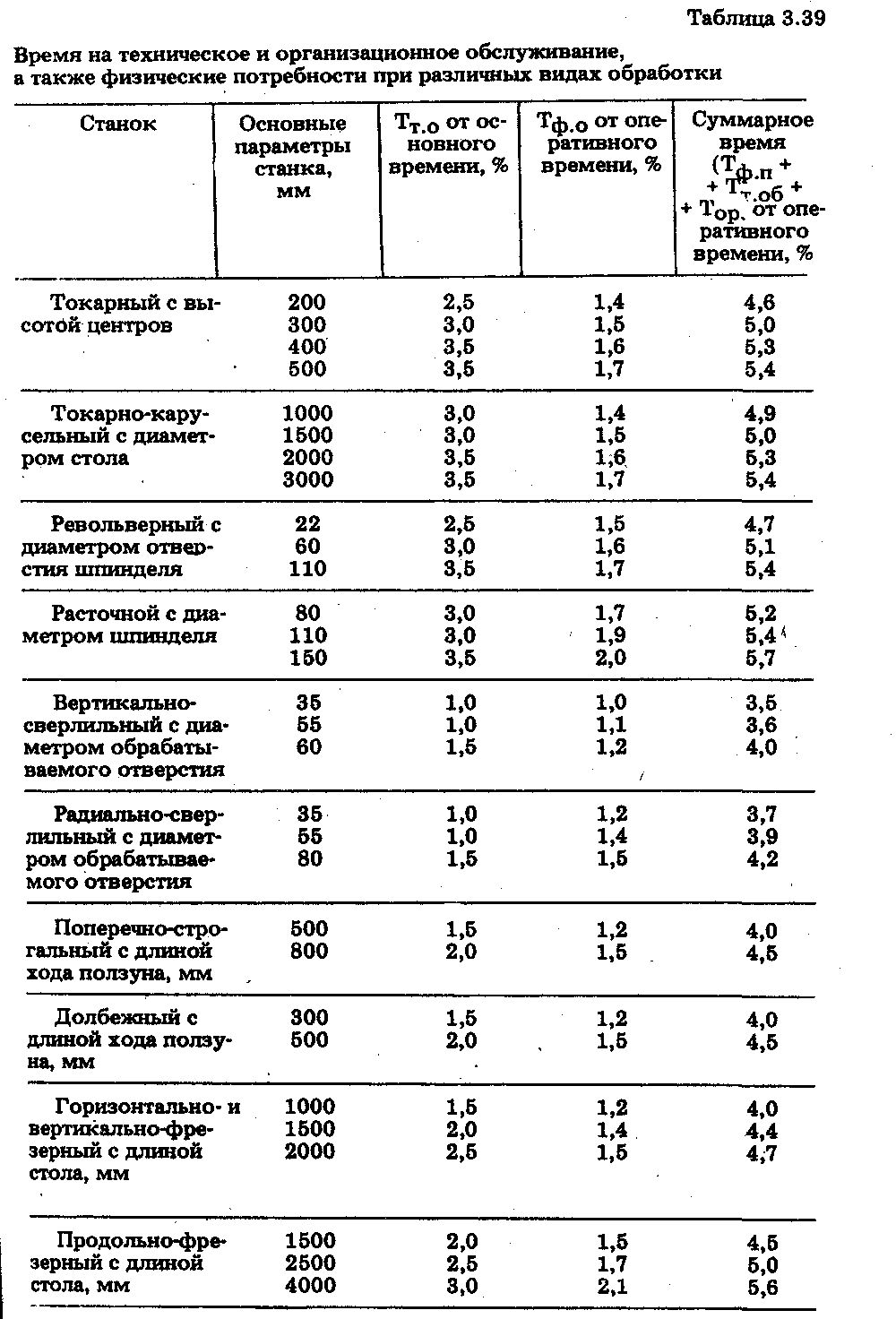

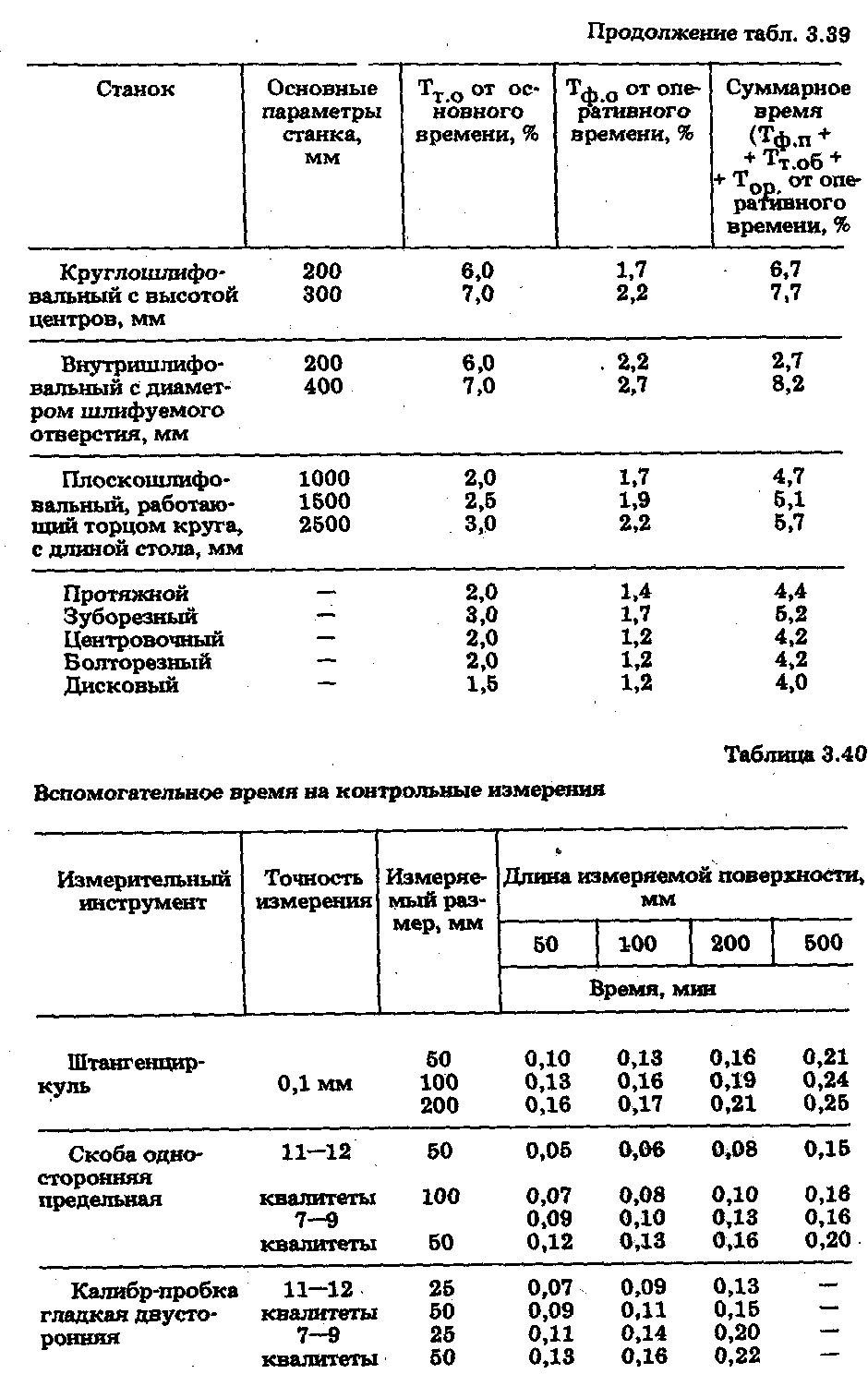

où T environ - temps technologique (de base), min; T dans - temps auxiliaire, min; T t.o - temps d'entretien du lieu de travail, min; T o.p - temps de repos et besoins naturels, min (tableau 3.39).

Temps technologique pour de nombreux types de traitement

Pour \u003d L p .x je / (n c t s st),

où L p.x est la longueur estimée de la course de travail de l'outil de coupe, c'est-à-dire le chemin parcouru par l'outil de coupe dans le sens de l'avance, mm ; i est le nombre de coups de travail de l'outil de coupe ; n st - la vitesse de la broche de la machine, adoptée selon le passeport de la machine, rpm; s st - avancez selon les données de passeport de la machine, mm / tour.

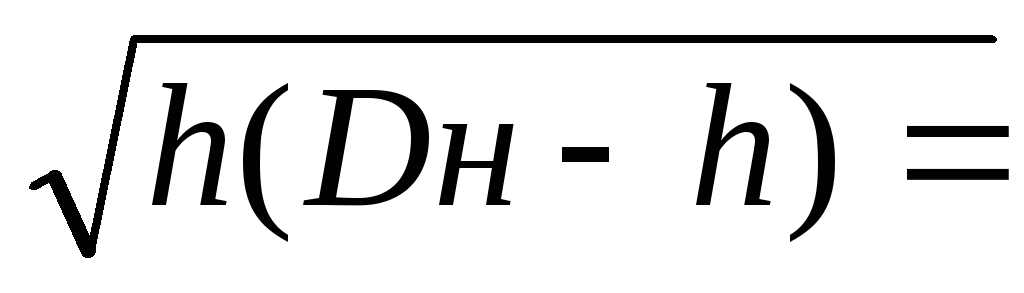

Le temps auxiliaire de traitement de la pièce Tv dépend du degré de mécanisation, de la masse de la pièce et des autres éléments réalisés lors de cette opération. Le temps auxiliaire pour les mesures de contrôle est sélectionné en fonction de la précision de la mesure et du type d'outil de mesure. Le temps auxiliaire est déterminé selon les tables standard. Cela dépend de l'équipement technologique sélectionné, des méthodes de traitement et de l'équipement de la machine.

Le temps auxiliaire T in est constitué du temps de montage et de démontage de la pièce ; temps associé à la transition (mise en place de l'outil le long de la branche, arrêt, marquage ; mesure préliminaire ; prise de puces d'essai, etc.) ; le temps associé au passage à des techniques qui n'étaient pas incluses dans les complexes (changements de vitesse de la broche de la machine, changements d'avance, rotation de la tête de coupe, etc.); temps auxiliaire pour les mesures de contrôle, qui sont fixés selon des tableaux standard en fonction de la précision de mesure, des dimensions des surfaces mesurées, en tenant compte du coefficient de périodicité. Temps auxiliaire pour le fonctionnement technologique

T dans \u003d (T y c t, + T voie + T voie à + T meas) À t dans,

où T bouche - temps auxiliaire pour l'installation et le retrait de la pièce, min; T voie - temps auxiliaire associé à la transition, min ; T per.k - temps auxiliaire associé à la transition vers des techniques non incluses dans les complexes, min; T mes _ - temps auxiliaire pour les mesures de contrôle, min ; À t in - facteur de correction pour le temps auxiliaire, en fonction de la taille du lot des produits transformés.

Temps de maintenance sur le lieu de travail consacré à l'installation, au retrait et au remplacement des outils de coupe émoussés, au remplissage des meules, à la lubrification et au réglage de la machine, au nettoyage des copeaux pendant le fonctionnement, etc.

T o \u003d (T o + T c) (a p.o / 100),

où un p.o. - temps d'entretien du poste de travail en pourcentage du temps opérationnel, qui est sélectionné selon les tableaux standard en fonction du type de production. Temps de repos et besoins physiques

T o.p \u003d (T o + T in,) (et donc / 100),

où un so - temps pour le repos et les besoins physiques (en%) au temps opérationnel, qui est choisi selon les tableaux standard.

Dans la production en série et à l'unité, le temps de calcul à la pièce est considéré comme la norme technique de temps

T sh.k \u003d T w + (T pz / n d),

où T p.z - temps préparatoire et final consacré à la préparation et au réglage de la machine pour le traitement d'un lot de pièces donné, à l'obtention de l'équipement technologique nécessaire, de la documentation, ainsi qu'à la livraison des pièces traitées, de la documentation et de l'équipement; n d - le nombre de pièces dans le groupe.

Valeur moyenne des facteurs de correction

Exemple. Déterminer le taux de temps à la pièce pour une opération grossière de taillage d'engrenages. Donnée initiale:

Détail - roue cylindrique hélicoïdale. Le matériau de la pièce est de l'acier 45 GOST 1050-74, in = 600 N/m. Poids de la pièce 6 kg. Equipement - machine à tailler les engrenages 5E32. Appareil - mandrin. Refroidissement - huile. Module de dent m == 4mm . Le nombre de dents de la roue dentée z \u003d 40. La largeur de la couronne B en \u003d 40 millimètre,d == 30 .

1. Installez, fixez, détachez et retirez quatre pièces.

2. Dents de fraisage m = 4 mm, z = 40.

Solution.1. Nous choisissons une fraise modulaire à vis sans fin avec un diamètre extérieur D d \u003d 100 mm, avec un module m \u003d 4 mm conformément à GOST 9224-74. Coupe-vis à deux fils, classe de précision C. Le sens de montée de la bobine de coupe et la dent de la roue de coupe portent le même nom. Le matériau de la partie coupante du coupe-vis sans fin est en acier R18 GOST 19256-73. Durée de vie T st = 480 min.

2. La coupe des dents de la roue dentée s'effectue en un seul mouvement de travail. Profondeur de coupe t p = 9 mm.

3. Nous sélectionnons l'alimentation d'un coupe-vis à double filetage selon les tableaux standard: s tabl \u003d 1,2 - 1,4 mm / rev. Nous corrigeons la vitesse d'alimentation en tenant compte du facteur de correction de la dureté du matériau en acier 45 GOST 1050-88 (K m \u003d 0,9) et de l'angle d'inclinaison des dents et des bobines ( K en \u003d 0,8):

s calc \u003d s tableau K m K in \u003d 1,4 * 0,9 * 0,8 \u003d 1,008 mm / tour

Nous acceptons selon le passeport de la machine, s st \u003d 1 mm / rev.

4. Nous sélectionnons la vitesse de coupe selon les normes tabulaires : V table = 0,7 m/s. Nous corrigeons la vitesse de coupe en tenant compte des facteurs de correction pour l'acier 45, HB 170 ... 207, où K mv == 0,8 et K == 0,9.

Nous déterminons la vitesse de coupe calculée par la formule

V calc \u003d s tableau K m v K ŋ \u003d 0,7 * 0,8 * 0,9 \u003d 0,5 m / s

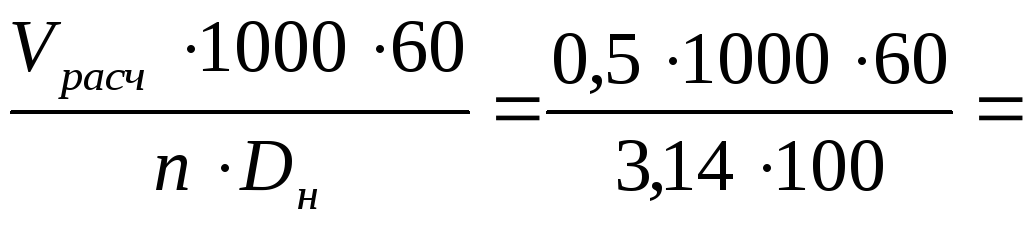

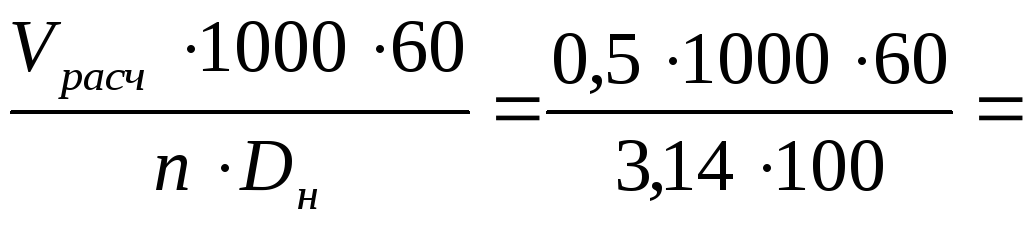

5. Déterminez la vitesse de la vis sans fin

N f.calc =  95,51 tr/min

95,51 tr/min

Nous fixons la vitesse de rotation de la fraise en fonction du passeport de la machine, où n st \u003d 100 tr/min.

Temps pour la maintenance organisationnelle et les besoins physiques

Temps auxiliaire pour les mesures de contrôle

6. La vitesse de coupe réelle est déterminée par la formule

v d \u003d D n n st / (1000 60) \u003d 3,14 100 100 / (1000 60) \u003d 0,62 m / s.

7. La longueur de la course de travail de l'outil pendant le traitement est déterminée par la formule

L p.x \u003d (L pa sch + l 1 + l 2 + l 3) z 3 \u003d (160 + 2 + 37,2 + 2) 40 \u003d 8048 mm.

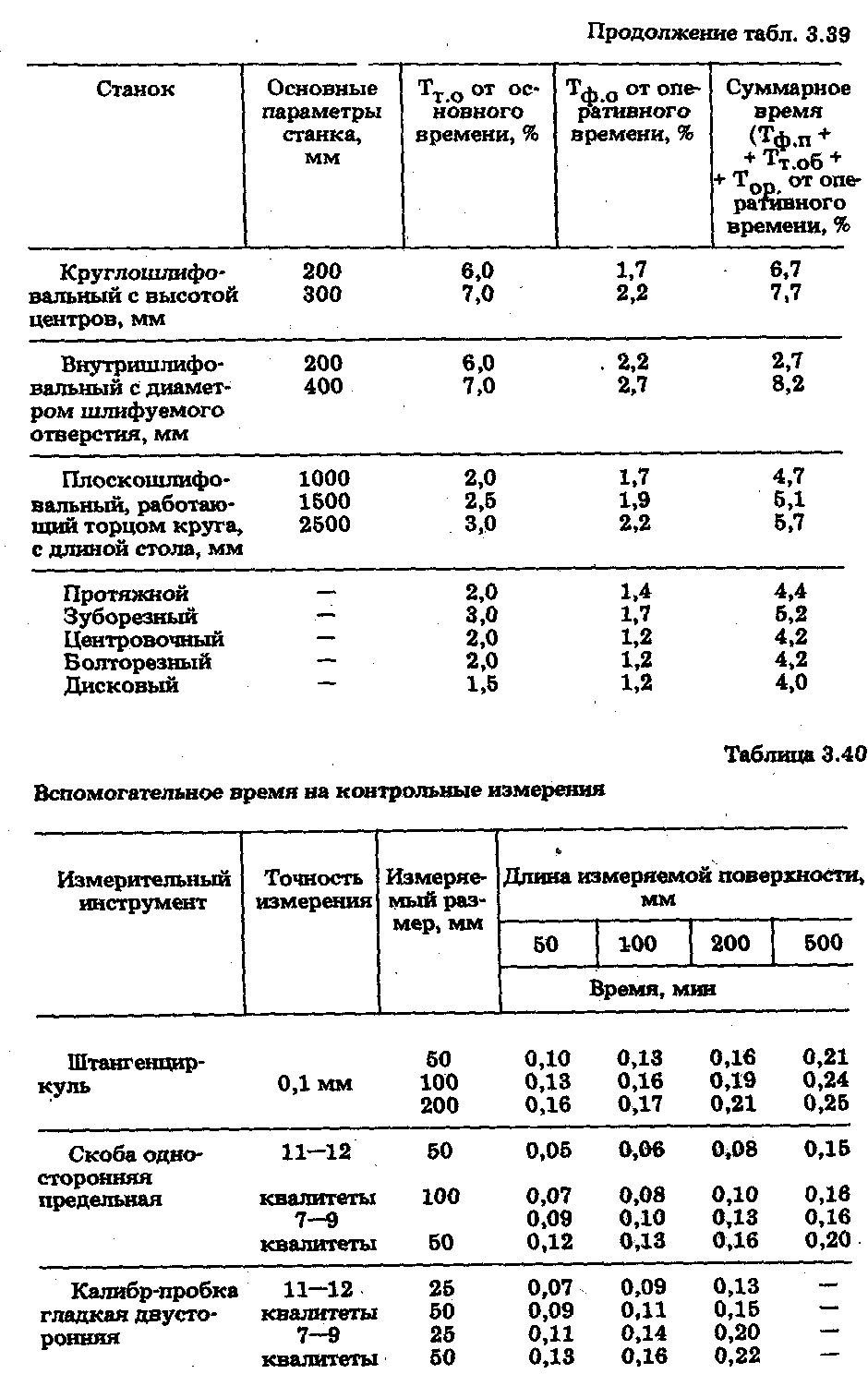

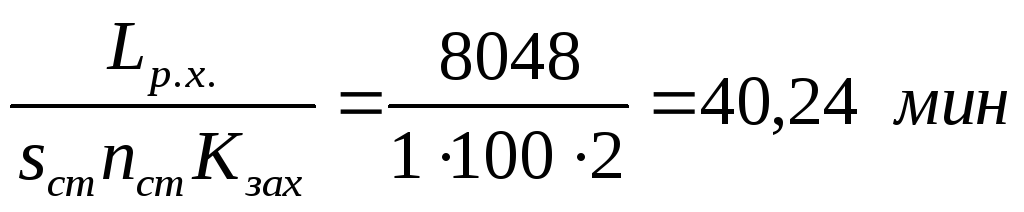

L calc = 40 mm (accepter selon le dessin de détail) l 1 = 2 mm; l 3 \u003d 2 mm. La valeur de l'alimentation l 2 est déterminée par la formule

L 2 \u003d (1.11.3)

37,2 millimètres ,

37,2 millimètres ,

où h est la profondeur de la cavité des dents , h= t. (h == 2.25m =2.25 4=9 mm.)

Dans le cadre du traitement simultané de quatre engrenages, il est nécessaire d'augmenter L calc de 4 fois (L calc = 40 4 = 160 mm).

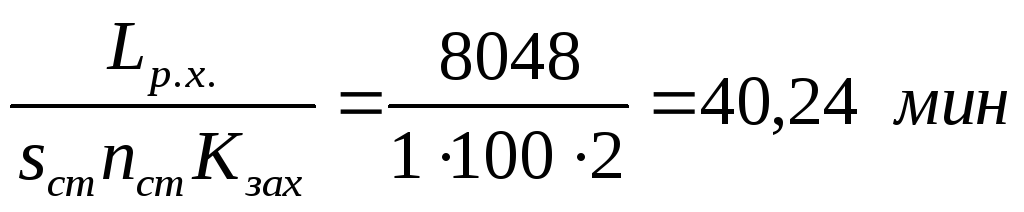

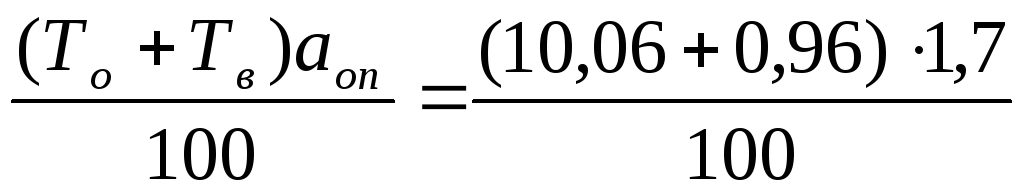

8. Le temps principal (technologique) de traitement des dents de quatre engrenages est déterminé par la formule :

To =

Pour un engrenage coupé, le temps principal sera de T o \u003d 40,24 / 4 \u003d 10,06 min.

9. Le temps auxiliaire pour l'opération T in est déterminé selon les tables standard. Temps auxiliaire pour l'installation de la pièce sur un mandrin d'une masse jusqu'à 5 kg T set = 0,7 min. Le temps auxiliaire supplémentaire pour chaque installation ultérieure de la pièce T ext sur le mandrin sera T ext = 0,26 min.

Le temps des mesures de contrôle n'est pas inclus dans la norme de temps auxiliaire, car il chevauche le temps principal.

10. Le temps d'entretien du lieu de travail pour la taille des engrenages est déterminé (en%) à partir du temps principal, où a t environ = 3%:

T donc \u003d T sur un t.o. /100=10.063/100=0.3 min.

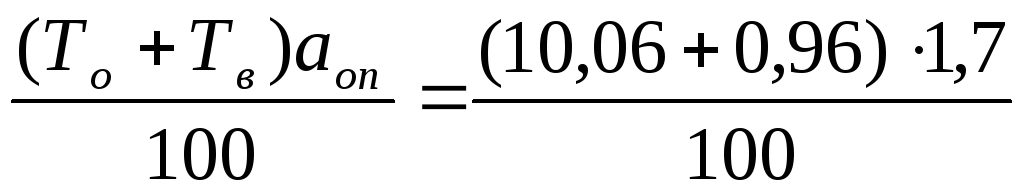

11. Le temps de repos et les besoins naturels du travailleur sont déterminés (en%) à partir du temps de fonctionnement, où un op \u003d 1,7 % :

Haut =  = 0,2 min.

= 0,2 min.

12. Le temps à la pièce pour la fabrication d'une pièce sera :

T w \u003d T environ + T dans + T donc + T op \u003d 10,06 + 0,96 + 0,3 + 0,2 \u003d 12,52 min.

Le délai de livraison pour la production de masse n'est pas défini.

Selon le but, diverses normes technologiques de temps pour effectuer une opération peuvent être utilisées dans les calculs technico-économiques et de planification organisationnelle. Habituellement, comme norme de temps t i pour l'exécution ième opération sur une unité de production, le taux de temps complet (taux de calcul à la pièce) est pris en compte - t sc. La classification des coûts du temps de travail adoptée en génie mécanique et la structure de la norme totale de temps pour une opération (norme de calcul à la pièce) sont illustrées à la fig. 6.2-6.3.

Temps préparatoire et final - temps pour préparer et terminer le traitement d'un lot de produits ou d'un quart de travail (réception d'une tâche et connaissance du travail, étude de la documentation technique, installation de dispositifs et d'outils spéciaux, réglage de la machine et réglage du mode de traitement, remise du travail au maître ou au contrôleur).

Temps de fonctionnement - moment de l'exécution directe de l'opération technologique. Comprend le temps principal et auxiliaire. Temps de base (technologique) - le temps pendant lequel le but technologique du travail est réalisé (façonner, changer l'état, la qualité, les propriétés de l'objet de travail). Il peut être manuel, machine, machine-manuel. Temps auxiliaire- le temps des actions qui assurent la réalisation de l'ouvrage principal (pose et dépose de la pièce, approche-retrait de l'outil, démarrage et arrêt de la machine, mesure de la pièce). Il peut être manuel, machine et machine-manuel.

Temps de service sur le lieu de travail - le temps de s'occuper du lieu de travail tout au long d'un travail donné et de tout le quart de travail. Inclut le temps de maintenance technique et organisationnelle. Temps d'entretien - temps de changement d'outils en cas d'usure ou de casse, réglage des équipements en cours de travail. Temps de service organisationnel - temps pour disposer et nettoyer les outils au début et à la fin du quart de travail, pour lubrifier et nettoyer la machine, nettoyer le lieu de travail pendant le quart de travail.

Heure des pauses prévues - le temps des pauses inévitables dans l'exécution d'un travail donné. Comprend le temps des pauses organisationnelles et technologiques, les pauses pour le repos et les besoins naturels.

Riz. 6.2. Classification des heures de travail :

Temps de pauses organisationnelles et technologiques - temps d'interruptions dues au déroulement du processus technologique et à une synchronisation insuffisante des opérations. Temps de pauses pour le repos et les besoins naturels - temps pour les pauses déjeuner, la gymnastique industrielle, le repos et les besoins personnels. Toutes les autres pauses sont considérées comme des pertes improductives et ne sont pas normalisées. De plus, le temps consacré au travail couvert par le temps principal (c'est-à-dire les actions effectuées en parallèle et ne nécessitant pas de temps supplémentaire) n'est pas normalisé.

Riz. 6.3. La structure de la norme totale de temps pour l'opération:

Comme on peut le voir sur la fig. 6.3, le taux de temps complet pour l'opération (taux de calcul à la pièce) t sk est déterminé comme suit :

où t w est la norme du temps à la pièce ;

t pz - la norme du temps préparatoire et final du jeu;

n est la taille du lot, pcs. ;

t o - heure principale;

t * in - temps auxiliaire, non chevauché par le principal;

t * alors - temps de maintenance, non chevauché par le principal;

t * oo - temps de service organisationnel, non chevauché par le principal;

t tech - temps de ruptures organisationnelles et technologiques ;

t otd - temps de pause pour le repos et les besoins naturels.

Cycle de fonctionnement

La durée du cycle opératoire dépend du temps d'exécution de l'opération sur une unité de production (pièce), du nombre d'unités de production du lot entrant dans l'opération, du nombre d'emplois pour l'opération (le nombre de canaux dans un appareil multicanal).

Calcul du cycle de fonctionnement. Lors du calcul du cycle de fonctionnement, les cas les plus simples suivants sont possibles.

1) Unités de produit - 1, lieux de travail - 1. Le cycle de fonctionnement ^ o dans le cas de l'exécution d'une opération sur un lieu de travail sur une unité de production est égal à la norme de temps pour l'opération t i:

où t i - la norme de temps pour effectuer la ième opération sur une unité de production de ce nom.

2) Unités de produit - n, lieux de travail- 1. Lorsqu'un lot de produits de la taille P pièces, cycle de fonctionnement T 0 est égal au temps total d'exécution de l'opération sur l'ensemble du batch. Étant donné que les objets de travail sont les mêmes, qu'ils effectuent l'opération de manière séquentielle et nécessitent un temps t i par unité de production, le cycle de fonctionnement augmente de P une fois que:

T 0 \u003d nt je

3) Unités de produit - n, lieux de travail-Q. Lorsque l'opération a q je postes de travail identiques, vous pouvez exécuter un lot sur eux pour effectuer une opération en parallèle sur plusieurs unités de produits à la fois. Cycle de fonctionnement T 0 sera réduit en q une fois que:

où q je - nombre d'emplois pour i-ème opérations sur un lot de produits de ce nom.

Il existe différentes options pour la formation de l'accepté pour le calcul t je , lorsqu'il inclut ou non certaines composantes des coûts du temps. En particulier, le temps préparatoire-finale du match t n 3 peut être défini comme un composant indépendant du cycle de fonctionnement T 0 ou être inclus dans t je par objet - t n 3 / p.

L'ordre de passage de la partie à travers l'opération. Une opération peut avoir une structure complexe et consister en de nombreuses transitions effectuées sur un même lieu de travail. En dessous de transition fait référence à une partie d'une opération effectuée sur une ou plusieurs surfaces d'une pièce par un ou plusieurs outils simultanément dans un mode de coupe. Dans ce cas, pour le cycle de fonctionnement À affecte ordre de passage de la partie dans l'opération, puisqu'il affecte le temps consacré, notamment, à l'installation et au retrait de la pièce dans l'équipement, ainsi qu'au réajustement de l'équipement lors de transitions alternées. Sur la fig. 6.4 montre deux manières possibles de faire passer un lot par une opération :

un) passage de croix, dans lequel le nombre entier d'objets de travail passe d'abord par la première transition, puis par la deuxième transition, puis par la troisième, et ainsi de suite jusqu'à la dernière transition de l'opération. Le processus d'exécution d'une opération pour des unités de production individuelles est discontinu, et pour le lot dans son ensemble, il est continu ;

b) passage postopératoire, dans lequel, d'abord, le premier objet de travail passe par toutes les transitions, puis le deuxième, le troisième, et ainsi de suite jusqu'à la dernière unité du lot de produits. Le processus d'exécution d'une opération pour une unité de production est continu, et pour le lot dans son ensemble, il est discontinu.

Figure 6.4. Types de passage d'un lot de produits dans une opération :

a - transitoire ; b- postopératoire

L'opportunité de choisir l'un ou l'autre type de passage de lot est déterminée par lequel d'entre eux le temps total pour effectuer l'opération sur le lot (cycle opérationnel T 0) sera minimal. Avec un passage croisé, le temps de pose et de dépose de chaque pièce pour chaque transition augmente, avec un passage pas à pas, le temps de réajustement du poste de travail après chaque transition. Si l'on accepte pour simplifier que le temps de traitement par transitions, montage et démontage de la pièce pour les deux types de passage soit le même, alors la différence de durée du cycle de fonctionnement pour le passage T oA transitoire et le passage T oB opérationnel, selon les graphiques de cycle de la Fig. 6.4 sera égal à :

où P- la taille du lot;

R- le nombre de transitions dans cette opération ;

t y - temps d'installation et de retrait de la pièce ;

T p - temps de changement de lieu de travail lors de transitions alternées.

Avec une valeur positive de cette différence, il est conseillé d'utiliser un passage pas à pas, avec une valeur négative - de manière transitoire. À titre provisoire, on peut considérer qu'il est conseillé d'utiliser le passage transversal dans les cas où les objets de travail ne sont pas lourds et encombrants, opérationnels - lorsque le temps de changement de lieu de travail est insignifiant.

La norme technique de temps pour le traitement de la pièce est l'un des principaux paramètres de calcul du coût de la pièce fabriquée, du nombre d'équipements de production, des salaires des ouvriers et de la planification de la production.

La norme technique de temps est déterminée sur la base des capacités techniques des équipements technologiques, des outils de coupe, des machines-outils et de la bonne organisation du lieu de travail.

La norme de temps est l'un des principaux facteurs pour évaluer la perfection du processus technologique et choisir l'option la plus avancée pour le traitement de la pièce.

Dans la production à grande échelle et en série, le temps total (min) pour l'usinage d'une pièce

T w \u003d T o + T in + T t.o + T o.p,

où T environ - temps technologique (de base), min; T in - temps auxiliaire, min; T t.o - temps d'entretien du lieu de travail, min; T o.p - temps de repos et besoins naturels, min (tableau 3.39).

Temps technologique pour de nombreux types de traitement

Pour \u003d L p .x je / (n c t s st),

où L p.x est la longueur estimée de la course de travail de l'outil de coupe, c'est-à-dire le chemin parcouru par l'outil de coupe dans le sens de l'avance, mm ; i est le nombre de coups de travail de l'outil de coupe ; n st - la vitesse de la broche de la machine, adoptée selon le passeport de la machine, rpm; s st - avancez selon les données de passeport de la machine, mm / tour.

Le temps auxiliaire de traitement de la pièce Tv dépend du degré de mécanisation, de la masse de la pièce et des autres éléments réalisés lors de cette opération. Le temps auxiliaire pour les mesures de contrôle est sélectionné en fonction de la précision de la mesure et du type d'outil de mesure. Le temps auxiliaire est déterminé selon les tables standard. Cela dépend de l'équipement technologique sélectionné, des méthodes de traitement et de l'équipement de la machine.

Le temps auxiliaire T in est constitué du temps de montage et de démontage de la pièce ; temps associé à la transition (mise en place de l'outil le long de la branche, arrêt, marquage ; mesure préliminaire ; prise de puces d'essai, etc.) ; le temps associé au passage à des techniques qui n'étaient pas incluses dans les complexes (changements de vitesse de la broche de la machine, changements d'avance, rotation de la tête de coupe, etc.); temps auxiliaire pour les mesures de contrôle, qui sont fixés selon des tableaux standard en fonction de la précision de mesure, des dimensions des surfaces mesurées, en tenant compte du coefficient de périodicité. Temps auxiliaire pour le fonctionnement technologique

T dans \u003d (T y c t, + T voie + T voie à + T meas) À t dans,

où T bouche - temps auxiliaire pour l'installation et le retrait de la pièce, min; T voie - temps auxiliaire associé à la transition, min ; T per.k - temps auxiliaire associé à la transition vers des techniques non incluses dans les complexes, min; T mes _ - temps auxiliaire pour les mesures de contrôle, min ; À t in - facteur de correction pour le temps auxiliaire, en fonction de la taille du lot des produits transformés.

Temps de maintenance sur le lieu de travail consacré à l'installation, au retrait et au remplacement des outils de coupe émoussés, au remplissage des meules, à la lubrification et au réglage de la machine, au nettoyage des copeaux pendant le fonctionnement, etc.

T o \u003d (T o + T c) (a p.o / 100),

où un p.o. - temps d'entretien du poste de travail en pourcentage du temps opérationnel, qui est sélectionné selon les tableaux standard en fonction du type de production. Temps de repos et besoins physiques

T o.p \u003d (T o + T in,) (et donc / 100),

où un so - temps pour le repos et les besoins physiques (en%) au temps opérationnel, qui est choisi selon les tableaux standard.

Dans la production en série et à l'unité, le temps de calcul à la pièce est considéré comme la norme technique de temps

T sh.k \u003d T w + (T pz / n d),

où T p.z - temps préparatoire et final consacré à la préparation et au réglage de la machine pour le traitement d'un lot de pièces donné, à l'obtention de l'équipement technologique nécessaire, de la documentation, ainsi qu'à la livraison des pièces traitées, de la documentation et de l'équipement; n d - le nombre de pièces dans le groupe.

Valeur moyenne des facteurs de correction

Exemple. Déterminer le taux de temps à la pièce pour une opération grossière de taillage d'engrenages. Donnée initiale:

Détail - roue cylindrique hélicoïdale. Le matériau de la pièce est de l'acier 45 GOST 1050-74, in = 600 N/m. Poids de la pièce 6 kg. Equipement - machine à tailler les engrenages 5E32. Appareil - mandrin. Refroidissement - huile. Module de dent m == 4mm . Le nombre de dents de la roue dentée z \u003d 40. La largeur de la couronne B en \u003d 40 millimètre,d == 30 .

1. Installez, fixez, détachez et retirez quatre pièces.

2. Dents de fraisage m = 4 mm, z = 40.

Solution.1. Nous choisissons une fraise modulaire à vis sans fin avec un diamètre extérieur D d \u003d 100 mm, avec un module m \u003d 4 mm conformément à GOST 9224-74. Coupe-vis à deux fils, classe de précision C. Le sens de montée de la bobine de coupe et la dent de la roue de coupe portent le même nom. Le matériau de la partie coupante du coupe-vis sans fin est en acier R18 GOST 19256-73. Durée de vie T st = 480 min.

2. La coupe des dents de la roue dentée s'effectue en un seul mouvement de travail. Profondeur de coupe t p = 9 mm.

3. Nous sélectionnons l'alimentation d'un coupe-vis à double filetage selon les tableaux standard: s tabl \u003d 1,2 - 1,4 mm / rev. Nous corrigeons la vitesse d'alimentation en tenant compte du facteur de correction de la dureté du matériau en acier 45 GOST 1050-88 (K m \u003d 0,9) et de l'angle d'inclinaison des dents et des bobines ( K en \u003d 0,8):

s calc \u003d s tableau K m K in \u003d 1,4 * 0,9 * 0,8 \u003d 1,008 mm / tour

Nous acceptons selon le passeport de la machine, s st \u003d 1 mm / rev.

4. Nous sélectionnons la vitesse de coupe selon les normes tabulaires : V table = 0,7 m/s. Nous corrigeons la vitesse de coupe en tenant compte des facteurs de correction pour l'acier 45, HB 170 ... 207, où K mv == 0,8 et K == 0,9.

Nous déterminons la vitesse de coupe calculée par la formule

V calc \u003d s tableau K m v K ŋ \u003d 0,7 * 0,8 * 0,9 \u003d 0,5 m / s

5. Déterminez la vitesse de la vis sans fin

N f.calc =  95,51 tr/min

95,51 tr/min

Nous fixons la vitesse de rotation de la fraise en fonction du passeport de la machine, où n st \u003d 100 tr/min.

Temps pour la maintenance organisationnelle et les besoins physiques

Temps auxiliaire pour les mesures de contrôle

6. La vitesse de coupe réelle est déterminée par la formule

v d \u003d D n n st / (1000 60) \u003d 3,14 100 100 / (1000 60) \u003d 0,62 m / s.

7. La longueur de la course de travail de l'outil pendant le traitement est déterminée par la formule

L p.x \u003d (L pa sch + l 1 + l 2 + l 3) z 3 \u003d (160 + 2 + 37,2 + 2) 40 \u003d 8048 mm.

L calc = 40 mm (accepter selon le dessin de détail) l 1 = 2 mm; l 3 \u003d 2 mm. La valeur de l'alimentation l 2 est déterminée par la formule

L 2 \u003d (1.11.3)

37,2 millimètres ,

37,2 millimètres ,

où h est la profondeur de la cavité des dents , h= t. (h == 2.25m =2.25 4=9 mm.)

Dans le cadre du traitement simultané de quatre engrenages, il est nécessaire d'augmenter L calc de 4 fois (L calc = 40 4 = 160 mm).

8. Le temps principal (technologique) de traitement des dents de quatre engrenages est déterminé par la formule :

To =

Pour un engrenage coupé, le temps principal sera de T o \u003d 40,24 / 4 \u003d 10,06 min.

9. Le temps auxiliaire pour l'opération T in est déterminé selon les tables standard. Temps auxiliaire pour l'installation de la pièce sur un mandrin d'une masse jusqu'à 5 kg T set = 0,7 min. Le temps auxiliaire supplémentaire pour chaque installation ultérieure de la pièce T ext sur le mandrin sera T ext = 0,26 min.

Le temps des mesures de contrôle n'est pas inclus dans la norme de temps auxiliaire, car il chevauche le temps principal.

10. Le temps d'entretien du lieu de travail pour la taille des engrenages est déterminé (en%) à partir du temps principal, où a t environ = 3%:

T donc \u003d T sur un t.o. /100=10.063/100=0.3 min.

11. Le temps de repos et les besoins naturels du travailleur sont déterminés (en%) à partir du temps de fonctionnement, où un op \u003d 1,7 % :

Haut =  = 0,2 min.

= 0,2 min.

12. Le temps à la pièce pour la fabrication d'une pièce sera :

T w \u003d T environ + T dans + T donc + T op \u003d 10,06 + 0,96 + 0,3 + 0,2 \u003d 12,52 min.

Le délai de livraison pour la production de masse n'est pas défini.