Cálculo de materiales

| PAREDES: | |

| gas silicato Ytong (600x250x400mm): | |

| 74,17 m³ x 4440 rublos/m³ | 329315 frotar. |

| bloque de pegamento: | |

| paquete de 60 x 290 rublos/paquete (25 kg) | 17400 rublos. |

| Bloques de encofrado en U Ytong (500x375x250mm): | |

| 35 piezas x 400 rublos / pieza | 14000 rublos. |

| refuerzo de mampostería D10 AIII: | |

| 0,14 t x 37500 rublos/tonelada | 5250 rublos. |

| barras de refuerzo Ø12 AIII: | |

| 0,27 t x 37500 rublos/tonelada | 10125 frotar. |

| mezcla de hormigón B15-20: | |

| 2,3 m³ x 4200 rublos/m³ | 9660 frotar. |

| : | |

| 0,2 m³ x 3700 rublos/m³ | 740 rublos. |

| poliestireno extruido Penoplex 35: | |

| 0,4 m³ x 5100 rublos/m³ | 1020 rublos. |

| bridas flexibles de refuerzo BPA 4-2P 250mm: | |

| 740 piezas x 3,3 rublos/ud. | 2442 frotar. |

| ladrillo cara vista: | |

| 7670 piezas x 13 rublos / pc. | 99710 frotar. |

| mezcla de albañilería: | |

| 3,4 m³ x 2700 rublos/m³ | 9180 frotar. |

| TOTAL: en las paredes | 498842 frotar. |

| FUNDACIÓN: | |

| ropa de cama de grava: | |

| 11,6 m³ x 1900 rublos/m³ | 22040 frotar. |

| mezcla de hormigón B15-20: | |

| 8,8 m³ x 4200 rublos/m³ | 36960 frotar. |

| mezcla de hormigón B15-20: | |

| 74,6 m³ x 4200 rublos/m³ | 313320 frotar. |

| hidrostekloizol TPP 3.5: | |

| 19 rollos x 690 rublos/rollo (10m²) | 13110 frotar. |

| barras de refuerzo D10, 12, 16 AIII: | |

| 4,5 t x 37500 rublos/tonelada | 168750 frotar. |

| tablas canteadas para encofrado: | |

| 1,4 m³ x 6500 rublos/m³ | 9100 rublos. |

| impermeabilizante en rollo RKK-350: | |

| 6 rollos x 315 rublos/rollo (10m²) | 1890 frotar. |

| TOTAL: sobre la base | 565170 frotar. |

| CUBIERTAS: | |

| barras de madera 150x100; 100x50: | |

| 3 m³ x 7000 rublos/m³ | 21000 rublos. |

| paneles de yeso Knauf (2500x1200x10): | |

| 26 piezas x 260 rublos/ud. | 6760 rublos. |

| perfil de acero con sujetadores: | |

| 222,4 r.m. x 49 rublos/r.m. | 10898 frotar. |

| aislamiento de basalto (lana de roca): | |

| 19,2 m³ x 3700 rublos/m³ | 71040 frotar. |

| impermeabilización (Tyvek Soft): | |

| 185 m² x 68 rublos/m² | 12580 frotar. |

| Barrera de vapor de PE: | |

| 185 m² x 11 rublos/m² | 2035 frotar. |

| hojas de madera contrachapada FK 1525x1525x18: | |

| 1,4 m³ x 19000 rublos/m³ | 26600 rublos. |

| tableros con bordes de subsuelo: | |

| 1,5 m³ x 6500 rublos/m³ | 9750 rublos. |

| TOTAL: por plantas | 160663 frotar. |

| TECHO: | |

| bastidores de pino (150x50mm): | |

| 4 m³ x 7000 rublos/m³ | 28000 rublos. |

| impregnación de protección de la madera: | |

| 59 l x 75 rublos/litro | 4425 frotar. |

| impermeabilización (Tyvek Soft): | |

| 184 m² x 68 rublos/m² | 12512 frotar. |

| pizarra onduline 2000x950x2.7: | |

| 106 hojas x 399 rublos/hoja | 42294 frotar. |

| clavos para techos 73x3mm: | |

| paquete de 23 x 190 rublos / paquete (250 uds.) | 4370 rublos. |

| patín artístico (1000 mm): | |

| 13 piezas x 290 rublos/ud. | 3770 rublos. |

| tableros canteados 100x25mm: | |

| 1,5 m³ x 7000 rublos/m³ | 10500 rublos. |

10:0,0,0,290;0,290,290,290;290,290,290,0;290,0,0,0|5:185,185,0,290;185,290,60,60;0,185,105,105;185,290,144,144|1127:224,144;224,60|1327:160,62;160,114|2244:0,38;0,169;290,199|2144:79,0;79,290;216,290|2417:290,22|1927:217,-20

RUB 1.410.056,0

¡Solo para la región de Moscú!

Cálculo del costo del trabajo.

¿Quiere saber cuánto cuesta construir su casa y elegir contratistas?

¡Haga una solicitud rápida y obtenga ofertas de constructores profesionales!

Ejemplo de diseño 10x10 m para cálculo |

esquema estructural |

|

|

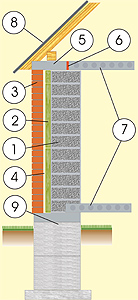

1.

Bloque de hormigón celular d=400 mm; 2. Revestimiento de ladrillo d=120mm; 4. Canal de ventilación d=20-50mm; 5. Solera de hormigón armado h=200mm; 6. Extrusión de espuma d=30-50mm; 7. Techos de vigas de madera d=150-250mm; 8. hojas de ondulina; 9. Cimentación a partir de losa monolítica de hormigón h=1,8m; |

|

Muro de silicato de gas con fachada de ladrillo

Mampostería de silicato de gas

De acuerdo con las características de ahorro de calor, protección acústica, resistencia al fuego, el silicato de gas esterilizado en autoclave supera significativamente al ladrillo ordinario.

En comparación con otros materiales de construcción de hormigón, los bloques de hormigón celular esterilizados en autoclave tienen una estructura de microporos aumentada y uniforme en todo el volumen, lo que explica sus parámetros insuperables de protección contra el calor, así como su capacidad de "respiración".

A pesar de que los bloques de hormigón celular se promocionan como un material estructural muy conveniente y eficiente en términos de calor, su uso es recomendable solo si garantiza la compra de material de calidad excepcionalmente alta: Beston, Wehrhahn, Hess, Hebel, Ytong y cumplimiento serio de las condiciones técnicas del fabricante, es mejor con la participación de especialistas.

Actualmente, el mercado de la construcción vende bloques de hormigón celular tratado en autoclave (Ytong®, Wehrhahn®, Hebel®, Hess®, Beston®) con pequeñas desviaciones dimensionales (en el rango de ±1 mm), que se pueden colocar sobre un adhesivo especial para mampostería. .

La pared plegada de esta manera se caracteriza por una conductividad térmica mínima, debido al hecho de que no hay "zonas frías" formadas por costuras entre ladrillos de mortero de arena y cemento y, además, los costos de instalación de bloques de silicato de gas son reducido en un promedio de un tercio.

El adhesivo para hormigón celular se vende a un precio que duplica el costo de un aglutinante de cemento simple, con un consumo casi cinco veces menor.

De acuerdo con los estándares existentes, una pared exterior de bloques de hormigón celular con una sección transversal de 0,40 m es suficiente para la región central del país.

El acabado exterior de los muros de hormigón celular no debe bloquear la difusión de la humedad de la casa hacia el exterior. Por lo tanto, es inaceptable pintar paredes de hormigón celular con medios "que no respiran", cubrir con espuma plástica, yeso con yeso de cemento y arena.

Al instalar paredes de silicato de gas, es necesario vincular muchas recomendaciones y sutilezas de construcción, de lo contrario, en lugar de ahorrar en aislamiento, puede obtener paredes húmedas, demasiado frías o inseguras.

- De acuerdo con la tecnología, es necesario colocar los lugares debajo del alféizar de la ventana y los lugares donde se apoyan los puentes con barras de refuerzo, así como cada 4-5 filas de bloques.

- La instalación de la primera fila de bloques de hormigón celular debe realizarse con mucho cuidado, verificando el nivel y la verticalidad de la pared durante la instalación.

- Para instalar barras de refuerzo, a lo largo de la parte superior de la pared, se hacen ranuras con un cincelador de pared con un espesor y una profundidad de 30 * 30 mm, que, al colocar el refuerzo, se frotan con un adhesivo para hormigón celular.

- Los bloques de silicato de gas se pueden cepillar, taladrar, cincelar, aserrar con una sierra para metales y fresar directamente en la obra.

- Un bloque de hormigón celular irregular o que sobresalga excesivamente debe ajustarse con una cepilladora al nivel requerido en el lugar de su instalación.

- Sobre la última hilera de bloques de hormigón celular, en preparación del encofrado de tablones, se realiza una cinta de mortero de refuerzo de 20 cm de espesor, en la superficie exterior se aísla térmicamente la cinta de mortero con una capa de poliestireno extruido espumado de 50 mm.

Revestimiento de fachada de ladrillo cara vista

El ladrillo es, obviamente, el material de construcción más famoso para construir una casa que, además de su apariencia clásica, se distingue por su alta resistencia a las heladas (hasta cien períodos de congelación y descongelación) y su bajo nivel de agua (no más del 6%). absorción, que establece una larga vida útil de los hogares de piedra. Entre los productos de ladrillo caravista hay, además de los estándar, ladrillos vidriados, figurados y clinker.

La combinación de una capa de ladrillo caravista y hormigón celular tratado en autoclave en la composición de la fachada da como resultado una estructura de edificio bastante armoniosa, que combina el estilo clásico y los logros modernos en el campo de los materiales de bajo consumo de calor.

Hoy en día, los ladrillos cara vista se fabrican en diversos relieves (ondulado, desportillado, liso, rugoso) y perfiles (en forma de cuña, redondeados, biselados, rectangulares), así como en colores (desde blanco-amarillo hasta terracota), lo que ayuda a realizar cualquier ideas artísticas originales.

- Dado que existe la posibilidad de que se formen grietas por deformación, no es necesario conectar la mampostería de hormigón celular y frontal con varillas de metal inflexibles incrustadas en las costuras de la mampostería.

- El acoplamiento de los muros de fachada y de bloque de hormigón celular se realiza mediante la colocación de cinco filas de ladrillos, utilizando una malla de yeso, manteniendo una cámara de aire a través de los huecos de la armadura.

- El muro de la fachada se coloca en 1/2 ladrillo sobre un ligante de cemento y arena, colocando, después de 4 filas de cucharas, una fila de ligante;

- Del ladrillo cara vista, la pared principal de silicato de gas está separada por un espacio de hasta 50 mm (a lo largo de toda la altura del piso) para la eliminación de vapor, dejando canales de entrada / salida en las filas superior e inferior de la mampostería frontal.

Cimentación de losa de hormigón armado y cinta monolítica.

Una cimentación de losa maciza se realiza a lo largo de los límites de la casa en forma de una sola losa de hormigón armado y se practica en una versión empotrada o no enterrada.

En la opción de empotramiento, la losa de hormigón actúa como base sobre la que se construyen las partes laterales de la cimentación, que definen la planta subterránea. Con un alto nivel de agua subterránea, es mejor erigir las partes verticales de la cimentación mediante el método de hormigonado continuo, utilizando medidas de impermeabilización: revestimiento, impregnación, pegado.

La cimentación de losa elevada se utiliza en edificios de poca altura, con suelos inestables: turberas, recultivadas, a granel o muy agitadas, así como en áreas anegadas. Esta base es apropiada para la construcción de edificios de jardín que no requieren una parte alta del sótano de la base y un sótano.

Según la experiencia, cuando la parte superior de la losa de cimentación sirve como base para el revestimiento del piso del primer piso y la losa monolítica se instala por encima de la profundidad de congelación del suelo, existe la necesidad de protección térmica del suelo debajo de la base. losa y debajo de la zona ciega.

La mejor solución sería instalar una pantalla térmica de espuma de poliestireno extruido, como Teplex, Polyspen, Primaplex, Ursa XPS, Styrodur, Penoplex, Styrofoam, Technoplex, porque otros materiales de protección térmica (gránulos de arcilla expandida, espuma granular, vidrio lana) pronto se saturan de humedad, lo que conduce a una rápida disminución de sus características de protección contra el calor en suelos húmedos.

Un método breve para colocar una base de losa con partes verticales en forma de un anillo de hormigón inextricable:

- En primer lugar, se retira el terreno hasta la marca especificada por el proyecto.

- La preparación de piedra triturada se vierte sobre el sustrato preparado, fracciones de 40-60 mm, 20 cm de espesor y se compacta herméticamente.

- Se realiza relleno de cemento y arena, hasta 5 cm de espesor.

- Se coloca una membrana impermeable con salida en el borde de 2000 mm, para impermeabilizar verticalmente la parte vertical de la base de cimentación.

- Para proteger el material impermeabilizante de posibles daños durante la instalación de la estructura de refuerzo, se aplica una segunda capa de mortero de cemento sobre el aislamiento de humedad, de 4-5 cm de altura, a lo largo del perímetro del cual se montan tableros de encofrado a lo largo de la altura de la losa de cimentación.

- La losa en formación se ensambla interiormente con dos rejillas de barras de acero soldadas de sección Ø14 tipo AII (A300), AIII (A400) con celdas de 20x20 cm.

- Para una base sólida, solo se utiliza una mezcla de hormigón de alta calidad, grado M300, clase B22.5, suministrada por una automezcladora.

- Con una muesca de hasta 25 cm desde los bordes de la parte de la losa de la cimentación, el encofrado se monta a la altura de las partes laterales en forma de un anillo de hormigón armado inextricable,

- Una correa de refuerzo que consta de varillas de hierro numeradas A300 d10-d14 se coloca en el molde terminado para verter y se produce el concreto.

- El tiempo de fraguado del hormigón (cuando se debe realizar el decapado) es, en la práctica, de 4 semanas en clima cálido.

Pisos de tablones de madera

Los pisos de vigas de madera son principalmente populares en la construcción privada, debido a la comodidad y el bajo costo de su instalación.

Para techos de vigas, tradicionalmente se utiliza madera de coníferas (abeto, alerce, pino), con un contenido volumétrico de humedad de no más del 12-14%. El mejor haz es una barra con una relación de aspecto de siete a cinco, por ejemplo, 14x10 cm.

Al diseñar una estructura de viga, es necesario guiarse por diagramas especiales que determinen la dependencia de la geometría de la viga del tamaño del tramo entre las estructuras de soporte y el peso de la carga; de lo contrario, se permite construir sobre la regla aproximada de que la altura de la viga debe ser de aproximadamente 0,042 de la longitud del piso, y el espesor debe ser de 5 ÷ 10 cm, con una carga de 150 kgf / m² y un paso de colocación de retraso 50 - 100 cm.

Para una posible sustitución del desfase del tamaño estimado, se deben utilizar tableros atornillados, manteniendo el tamaño total.

Momentos típicos de instalación de vigas de madera:

- La instalación de las barras de viga se realiza en la siguiente secuencia: primero, la primera y la última, y luego, con el ajuste según el nivel de burbuja, todo el resto. Las vigas deben enrollarse en la pared no menos de 15-20 cm.

- Las vigas están separadas de la pared al menos 5 cm, y el espacio entre las vigas y el canal de humo debe ser de al menos 40 cm.

- en las cabañas de troncos, los bordes de las vigas se aserran a la manera de una campana, y luego se introducen en el trago terminado de la corona superior hasta toda la profundidad de la pared.

- Para proteger contra la posible descomposición que ocurre por la humedad en el entorno del ladrillo, los extremos de las vigas se cortan en un ángulo de aproximadamente 60 grados, se tratan con una solución antipodredumbre (por ejemplo: Kartocid, Aquatex, KSD, Dulux, Senezh , Holzplast, Biofa, Tex, Biosept, Pinotex, Cofadex , Tikkurila, Teknos) y envuelto con material de cubierta, manteniendo abierto el borde final.

- Tradicionalmente, en los muros de bloque y ladrillo, las partes extremas de las vigas se ubican en los nichos de los muros, donde aparece la condensación, por lo que entre los extremos del tronco y el ladrillo, dejan aire para la ventilación, y con una profundidad suficiente del nicho, se coloca una capa adicional de aislamiento térmico.

El revestimiento de la última planta se aísla térmicamente con la implantación de una membrana barrera de vapor por debajo de la protección térmica, el techo entre plantas no está sujeto a aislamiento y el techo del sótano se aísla térmicamente con la instalación de una película barrera de vapor sobre el aislamiento. .

Sin embargo, si el problema de la resistencia estructural de los techos entre pisos de vigas de madera se resuelve en la práctica debido a la adición obvia de las dimensiones de las vigas y su número, entonces la situación no es tan simple con el aislamiento acústico y la protección contra incendios.

Una posible técnica para mejorar los parámetros acústicos y frente al fuego de losas de madera es la siguiente:

- En la base de las vigas, en un ángulo de 90 grados, sobre soportes de amortiguación, después de 300-400 mm, se montan guías metálicas, una caja, sobre la cual se suspenden paneles de yeso desde abajo.

- Sobre la estructura de celosía se coloca un tejido sintético y se fija con ménsulas a las vigas, sobre el que se colocan estrechamente tableros de fibra mineral como: Ursa, Izomin, Rockwool, Knauf, Isorok, Isover, de 50 mm de espesor, con una elevarse en los lados verticales de las vigas del piso.

- En las habitaciones del nivel superior, se montan losas de madera contrachapada (1,6 ... 2,5 cm) sobre las vigas, luego se coloca un aislante acústico rígido de fibra de basalto (25 ... 30 mm) y, nuevamente, se colocan losas de aglomerado de preparación del piso. afuera.

tejado de pizarra

Euroslate (también conocida como: ondulin, bitumen slate, bituminized slate, soft slate, ondulin slate) es una base de fibra mineral ondulada, fijada con un compuesto de betún destilado y teñida con un pigmento mineral resistente a los rayos UV. La lámina corrugada bituminosa se fabrica con varios nombres: Guttanit, Ondura, Corrubit, Aqualine, Bituwell, Onduline, Nuline. Tamaños de hoja normal: 200x95 cm, peso 6 kg/hoja.

Euroslate (también conocida como: ondulin, bitumen slate, bituminized slate, soft slate, ondulin slate) es una base de fibra mineral ondulada, fijada con un compuesto de betún destilado y teñida con un pigmento mineral resistente a los rayos UV. La lámina corrugada bituminosa se fabrica con varios nombres: Guttanit, Ondura, Corrubit, Aqualine, Bituwell, Onduline, Nuline. Tamaños de hoja normal: 200x95 cm, peso 6 kg/hoja.

El material del techo se instala sobre una base de soporte hecha de vigas y una capa de revestimiento.

En la construcción de edificios privados, a menudo se utiliza una estructura de 2,3 vanos con vigas inclinadas y muros de carga internos.

El intervalo entre las vigas suele estar en el rango de 0,60 ... 0,90 m con una sección transversal de vigas de 5x15 ... 10x15 cm; las secciones inferiores de las vigas de la viga se bajan sobre una viga de fijación que mide 10x10 ... 15x15 cm.

Las principales cualidades de un tejado de euroslate son su bajo coste y su facilidad de montaje. Entre las deficiencias tangibles, se puede citar una pérdida bastante rápida de la riqueza del color, así como una notable combustibilidad de una lámina de cartón y betún, en comparación con un techo de metal.

Principios básicos para la instalación de una cubierta de chapa bituminosa:

- La superposición entre hileras de las láminas de pizarra blanda y el espacio entre las correas están determinados por la pendiente del techo: si esta última es superior a 15 °, entonces la superposición es de 17 cm y la distancia entre las tablas del listón es 0,30 ... 0,35 metros.

- Para proteger las láminas de pizarra bituminosa del enrollamiento durante las ráfagas de viento, su fijación debe realizarse desde la zona inferior de la parte final de la cubierta, en sentido contrario a la dirección predominante del viento.

- Para evitar capas innecesarias en las intersecciones de 4 hojas contiguas, lo que contribuye a la formación de grietas, la capa superior se descompone desde la mitad de la primera hoja del nivel subyacente.

- Las láminas de Euroslate se sujetan a lo largo de la línea inferior en cada media onda superior, a lo largo de dos correas intermedias, con un salto de onda, y el borde superior se cubre con una superposición de una lámina corrugada más alta o un detalle de cresta. Para fijar cada lámina, bastan una veintena de clavos para tejados: tamaño -73,5,Ø3,0 mm o tornillos autorroscantes (longitud -65,0,Ø5,5 mm) con arandelas de neopreno.

- La superposición ordinaria de láminas corrugadas debe realizarse en 1 ola, sin embargo, con una pendiente del techo de menos de 10 grados. - en dos oleadas.

- El refuerzo de las partes de cumbrera se realiza en el sentido de colocación de las láminas de pizarra bituminosa, con un solape de 20 cm, con tornillos autorroscantes atornillados en cada vértice de la ola de la lámina ondulada subyacente.

- Para proteger y decorar las zonas finales del techo, se utilizan perfiles de viento, cuya instalación se realiza desde la esquina sobre el alero, con una superposición de 0,2 m.

Digamos que decides construir una casa con tus propias manos. Sin embargo, antes de que comience la construcción, es necesario calcular el número material de construcción. Actualmente, los ladrillos de construcción son bastante caros, un cálculo preciso reducirá significativamente sus costos.

Es necesario un cálculo preliminar para poder comprar el material de un lote. Esto evitará problemas con diferentes tonos en diferentes lotes.

¡Nota! El uso de materiales de construcción de diferentes lotes no tendrá el mejor efecto en la apariencia de su edificio. Esto se debe al hecho de que es prácticamente imposible producir una piedra artificial a partir de arcilla del mismo color en diferentes lotes, ya que tanto la composición de la arcilla como la temperatura de cocción pueden diferir ligeramente.

A continuación se muestra una tabla que muestra la correspondencia de estos parámetros.

tabla 1

Procedimiento de cálculo

Etapas

Se deben seguir los siguientes pasos:

- Para calcular correctamente la cantidad de ladrillos por casa, debe conocer sus dimensiones, como la longitud, el ancho y la altura.

- Después de calcular el perímetro del edificio, el número resultante se multiplica por la altura. Como resultado, obtenemos el área de la superficie construida.

- A continuación, debe calcular el área de las aberturas de ventanas y puertas, restar el número resultante del área total.

También es necesario decidir sobre la elección de uno u otro tipo de piedra, lo que sucede:

- Único. Tiene unas dimensiones de 65 por 120 y 250 mm;

- . Tiene unas dimensiones de 88 por 120 y 250 mm;

- Doble. Tiene unas dimensiones de 138 por 120 y 250 mm.

Usando ladrillo de silicato M 150 de uno y medio o doble, puede construir paredes mucho más rápido, solo tenga en cuenta que esto puede empeorar la apariencia del edificio. El precio de una doble y una y media es, por supuesto, más alto que el precio de una individual. Mucha gente piensa que uno solo se ve mucho más bonito, pero la idea de belleza es un tema bastante controvertido.

Para hacer un cálculo más preciso, debe agregar a la altura de cada piedra 10mm. Este es el grosor de la costura. También debe agregar sobre 5% por pelea.

Tabla 2

| Tipo de mampostería, piedras | Tamaño de piedra | Incluyendo costuras, uds. | Excluyendo costuras, uds. |

¡Nota! Los datos de cantidad en la tabla 2 se dan sin tener en cuenta las aberturas de puertas y ventanas, cuyas dimensiones son individuales.

Esta instrucción permitirá que todos entiendan cómo calcular la cantidad de ladrillos por su cuenta. No hay nada difícil en esto.

ejemplo sencillo

Un ejemplo de cálculo del material para la construcción de una casa de 12 por 12 m, con 2 pisos:

- Determinar el perímetro de la casa. Suma su largo y ancho. Obtenemos: 12+12+12+12=48 m;

- Contamos el área. Para ello, multiplica el perímetro por la altura. Digamos que la altura de cada piso de nuestra casa será de 3 m, la altura total es de 3 + 3 = 6 m, como resultado, el área será de 48 * 6 = 288 m 2 ;

- Los próximos pasos dependen del tipo de mampostería que realice. Digamos que realizamos la colocación en 2 piedras y el revestimiento en 0,5 piedras. Según la tabla 1, vemos que el espesor de pared en este caso será de 640 mm. Según la tabla 2, vemos que en este caso hay 204 piezas por 1 m 2 ;

Cálculo de materiales

| PAREDES: | |

| bloques de hormigón celular (200x300x600mm): | |

| 62,37 m³ x 2900 rublos/m³ | 180873 frotar. |

| dinteles de hormigón armado 2PB 17-2-p (1680x120x140): | |

| 12 piezas x 462 rublos / pc. | 5544 frotar. |

| dinteles de hormigón armado 2PB 13-1-p (1290x120x140): | |

| 10 piezas. x 383 rublos/ud. | 3830 frotar. |

| dinteles de hormigón armado 2PB 10-1-p (1030x120x140): | |

| 4 cosas x 357 rublos/ud. | 1428 rublos. |

| malla de acero para albañilería (50x50x3 mm): | |

| 35 m² x 102 rublos/m² | 3570 rublos. |

| poliestireno extruido Penoplex 35: | |

| 0,2 m³ x 5100 rublos/m³ | 1020 rublos. |

| bridas flexibles de refuerzo BPA 4-2P 250mm con abrazaderas aislantes: | |

| 740 piezas x 3,3 rublos/ud. | 2442 frotar. |

| ladrillo cara vista: | |

| 7670 piezas x 13 rublos / pc. | 99710 frotar. |

| mezcla de albañilería: | |

| 7,5 m³ x 2700 rublos/m³ | 20250 frotar. |

| aislamiento de basalto (lana de roca): | |

| 7,38 m³ x 3700 rublos/m³ | 27306 frotar. |

| TOTAL: en las paredes | 345973 frotar. |

| FUNDACIÓN: | |

| ropa de cama de arena: | |

| 5,7 m³ x 850 rublos/m³ | 4845 frotar. |

| bloques de hormigón FBS 24-5-6: | |

| 48 piezas x 3830 rublos/ud. | 183840 frotar. |

| mezcla de albañilería: | |

| 2,2 m³ x 2700 rublos/m³ | 5940 frotar. |

| mezcla de hormigón B15-20: | |

| 23,6 m³ x 4200 rublos/m³ | 99120 frotar. |

| barras de refuerzo Ø10-Ø12 AIII: | |

| 1,2 t x 37500 rublos/tonelada | 45000 rublos. |

| tablas canteadas para encofrado: | |

| 0,7 m³ x 6500 rublos/m³ | 4550 rublos. |

| impermeabilizante en rollo RKK-350: | |

| 6 rollos x 315 rublos/rollo (10m²) | 1890 frotar. |

| TOTAL: por plantas | 304390 frotar. |

| TECHO: | |

| bastidores de pino (150x50mm): | |

| 4 m³ x 7000 rublos/m³ | 28000 rublos. |

| impregnación de protección de la madera: | |

| 59 l x 75 rublos/litro | 4425 frotar. |

| impermeabilización (Tyvek Soft): | |

| 184 m² x 68 rublos/m² | 12512 frotar. |

| chapas perfiladas SINS 35–1000: | |

| 176 m² x 347 rublos/m² | 61072 frotar. |

| cubierta autorroscante 4.8x35: | |

| paquete de 6 unidades. x 550 rublos / paquete (250 uds.) | 3300 rublos. |

| patín artístico (2000 mm): | |

| 6 piezas x 563 rublos/ud. | 3378 frotar. |

| tableros canteados 100x25mm: | |

| 1,1 m³ x 7000 rublos/m³ | 7700 rublos. |

10:0,0,0,290;0,290,290,290;290,290,290,0;290,0,0,0|5:185,185,0,290;185,290,60,60;0,185,105,105;185,290,144,144|1127:224,144;224,60|1327:160,62;160,114|2244:0,38;0,169;290,199|2144:79,0;79,290;217,290|2417:290,22|1927:217,-20

RUB 1.195.445,0

¡Solo para la región de Moscú!

Cálculo del costo del trabajo.

¿Quiere saber cuánto cuesta construir su casa y elegir contratistas?

¡Haga una solicitud rápida y obtenga ofertas de constructores profesionales!

Ejemplo de diseño 10x10 m para cálculo |

esquema estructural |

|

|

1.

Bloque de hormigón celular d=300 mm; 2. Revestimiento de ladrillo d=120mm 3. Calentador basalto d=50mm; 4. Canal de ventilación d=20-50mm; 5. Solera de hormigón armado h=200mm; 6. Espuma de extrusión d=30-50 mm; 7. Panel de cubierta; 8. Hojas de cartón ondulado; 9. Cinta de bloque prefabricado de cimentación h=1,8m; |

|

Mampostería de bloques de hormigón celular con fachada de ladrillo y aislamiento térmico interior

Mampostería de bloques de hormigón celular

Actualmente, el hormigón celular es un material de pared muy popular, económico y saludable que, en comparación con otros bloques de ladrillo, tiene una mayor conductividad de vapor y microporosidad.

Según las normas existentes, para la zona media es suficiente un muro exterior monocapa de hormigón celular de 0,40 m de sección transversal con protección térmica exterior de lana de vidrio, una capa de 50 mm.

La colocación de mampostería a partir de bloques de hormigón celular debe realizarse solo después de 6 a 9 meses (y, a veces, incluso después de un año), debido a la fuerte contracción del hormigón celular: hasta 3 mm por metro de mampostería y el inevitable agrietamiento del yeso, para por esta razón, para el acabado interior operativo de las casas de bloques de espuma, es aceptable el uso de paneles de cartón yeso o falsos paneles de fibra de yeso.

En términos de insonorización, protección contra incendios e indicadores de eficiencia energética, el bloque de hormigón celular está muchas veces por delante de los ladrillos cerámicos.

El revestimiento de fachadas de paredes de bloques de espuma no debe bloquear el movimiento del vapor de agua de la casa a la calle. En este sentido, no es deseable terminar paredes de bloques de espuma con paneles de espuma, yeso con mortero de arena y cemento y pintar con compuestos formadores de película.

Debido a los problemas del proceso de fabricación, los bloques de hormigón celular (en comparación con silicato gaseoso bloques), generalmente no se producen con suficiente precisión, como resultado de lo cual se colocan sobre una mezcla de construcción ordinaria. A su vez, la presencia de importantes juntas de mezcla de mortero entre los bloques de hormigón celular, junto con el aumento de los costes de material, contribuye a la formación de “puentes” fríos y al deterioro de los parámetros de aislamiento térmico del muro.

Al instalar paredes de bloques de espuma, es importante tener en cuenta una gran cantidad de problemas y requisitos tecnológicos, de lo contrario, en lugar de reducir el costo del aislamiento térmico, es posible obtener paredes muy frías, húmedas o simplemente agrietadas.

- La instalación de la fila inferior de bloques de hormigón celular debe abordarse con la mayor seriedad posible, controlando la verticalidad y la horizontalidad de la mampostería mediante el nivel de burbuja durante el trabajo.

- Un bloque de hormigón de espuma irregular o ligeramente sobresaliente debe doblarse al tamaño requerido en el lugar de su instalación.

- Para la instalación de barras de refuerzo, en la superficie de los bloques, se hacen ranuras con una sierra circular de 30 * 30 mm de profundidad y un ancho que, al instalar el refuerzo, se rellenan con una solución adhesiva para bloques de hormigón celular.

- Los bloques de hormigón celular se pueden fresar, taladrar, cincelar, cepillar, aserrar con una sierra manual directamente en la obra.

- Según la tecnología, las zonas de apoyo de los dinteles y las zonas debajo de las ventanas, así como las próximas cuatro o cinco filas de bloques, deben colocarse con mallas de refuerzo.

- Sobre la última fila de bloques de hormigón celular, en la preparación del encofrado de paneles, se produce una solera de mortero de refuerzo de 20-25 cm de espesor.En el exterior, la banda de hormigón armado se protege térmicamente con una capa de poliestireno extruido de 5 cm. espuma.

acabado de ladrillo

El material de pared más antiguo para construir una vivienda es, sin duda, un ladrillo cara vista, que, además de una apariencia rica, se caracteriza por una resistencia significativa (hasta 200 kg / cm2) y una baja absorción de humedad (menos del 6%). , lo que explica el largo ciclo de vida de las casas de piedra . Además de los habituales, entre los productos de ladrillo caravista se producen ladrillos clinker, labrados y vidriados.

Ahora los ladrillos cara vista se producen en varias texturas (ondulado, astillado, rugoso, liso) y perfiles (biselados, redondeados, rectangulares, en forma de cuña), así como colores (de amarillo claro a marrón oscuro), lo que ayuda a realizar cualquier original. ideas artisticas

- Desde el exterior, en la pared de hormigón celular, con la ayuda de anclajes de polímero, se cuelgan firmemente placas de protección térmica de fibra de basalto (por ejemplo, Isover, Izorok, Ursa, Knauf, Izomin, Rockwool), con una sección de 50 mm, sobre la cual se coloca una membrana impermeabilizante permeable al vapor (Izospan, Tyvek, Yutavek).

- Cada 2 filas de bloques, se realiza un acoplamiento de las paredes de hormigón celular y de espuma mediante la colocación de tiras galvanizadas dobladas o refuerzo de malla de fibra de vidrio blanda, debido al hecho de que las partes de la pared de hormigón celular y de espuma tienen un grado de contracción desigual.

- El albañilería se realiza en filas de cucharas sobre un mortero de cemento y arena, alternando cada 4-5 filas de cucharas con una fila de unión.

- Dado que existe el riesgo de grietas por contracción, no se recomienda conectar el bloque de espuma y la mampostería de ladrillo con barras de refuerzo rígidas colocadas en las costuras de las paredes.

- De la pared frontal, la pared principal de bloques de espuma, con una pantalla de aislamiento térmico externo, está separada por un espacio de al menos dos centímetros (en toda la altura del piso), para evacuar el vapor húmedo, con aberturas de suministro y escape en los puntos superior e inferior de la mampostería frontal.

Cimentación de tiras prefabricadas en bloque

Los bloques difieren en tipos: FBP - bloques de cimentación huecos, FBV - con un corte, FBS - sólido. Como regla general, los bloques de cimentación se fabrican con una dimensión de altura de hasta 0,65 m, la dimensión horizontal varía en el rango de 900-2400 mm, el ancho se fija en 30,40,50,60 cm.

En la fabricación de una base de tira sobre sustratos no porosos, es muy posible colocar bloques de hormigón directamente sobre una base de suelo compactado.

El uso de cierto tipo de bloque FBS se deriva del grosor de las estructuras externas de la casa. Para construcciones de poca altura, el ancho del bloque de hormigón armado es de 300 o 400 mm. La sección transversal de los bloques FBS se puede más delgadas que las paredes exteriores del edificio, ya que tienen una capacidad de carga mucho mayor.

En suelos no rocosos, está permitido colocar bloques de construcción sin refuerzo en línea, siempre que se vierta una cinta reforzada de 0,10-0,20 m de altura con una malla de refuerzo desde abajo y desde arriba.

Los bloques de hormigón armado tienen fama de ser un componente de construcción clásico, lo que le permite hacer rápidamente los cimientos de una casa privada.

Para aumentar el área de la base de la cimentación, con el fin de reducir los posibles movimientos del suelo continental, los bloques FBS deben montarse en soportes de cimentación premontados.

La elección de los bloques FBS como material para la fabricación de la cimentación a menudo está motivada por la posibilidad de construcción durante todo el año o por un límite de tiempo.

En situaciones en las que las características de la capa subyacente no están claras, es mejor para su tranquilidad, en lugar de bloques FL, colocar una regla de hormigón armado monolítica.

Hoy en día, la cimentación de elementos de hormigón armado, en términos de un conjunto de propiedades básicas, entre las cuales: resistencia a los cambios del geo-subyacente y eficiencia, es inferior a otro tipo: una cimentación monolítica reforzada.

- La colocación de las almohadas de los cimientos comienza desde la esquina exterior del edificio, y primero los bloques FL se colocan debajo de las paredes exteriores, y solo luego para las interiores.

- Sobre la preparación de piedra triturada o los soportes de cimientos colocados con aderezo, se colocan FBS, bloques que se unen con una mezcla de arena y cemento.

- El ensamblaje de los bloques terminados se realiza con respecto a las esquinas, a lo largo de paredes divergentes en ángulo recto, controlando la alineación mediante un teodolito óptico. Los bloques de hormigón armado separados se colocan con una carretilla elevadora sobre una "cama" de mezcla de mampostería.

- La colocación debe comenzar con la colocación de bloques de referencia en las esquinas del edificio y en las intersecciones de los ejes. La colocación de los bloques de pared se inicia solo después de verificar la posición de los bloques extremos en términos de y altura.

- La geometría en el plano se verifica midiendo el tamaño lineal de los lados de la casa y el tamaño entre las esquinas opuestas, y el nivel de altura, por el nivel de burbuja o nivel.

- Las ventanas para el lanzamiento de tuberías al nivel cero se implementan haciendo un nicho entre los bloques, con un mayor empotramiento con hormigón.

Suelo de hormigón armado prefabricado

Para la instalación de techos entre pisos en edificios con paredes de ladrillo, por regla general, se utilizan paneles huecos de hormigón armado.

Durante la construcción de un edificio de poca altura, en la mayoría de los casos, se utilizan productos de panel de la marca PK, PNO, con dimensiones: de 2100 mm a 6300 mm de largo, 0,16 ÷ 0,22 m de espesor y 0,99 ÷ 1,19 m de ancho.

Debido a la tecnología de pretensado de hormigón armado, las losas fabricadas en fábrica se caracterizan por un amplio margen de seguridad, en comparación con los techos realizados allí mismo en la instalación en forma monolítica, así como por la estabilidad de los parámetros técnicos, a un costo más económico. y montaje rápido del techo en construcción.

A diferencia de los pisos de hormigón armado fundido, los paneles multihuecos de hormigón armado se distinguen por sus buenas propiedades de insonorización.

Algunos momentos de colocación de losas de hormigón armado:

- Antes de colocar los pisos, miran, de acuerdo con el nivel de burbuja, las marcas de altura de las superficies de apoyo de las vigas y la mampostería, que deben estar en el mismo plano: la extensión de las marcas puede ser de 1,0 ÷ 1,5 cm, si es necesario, el plano de apoyo se ajusta con una mezcla de arena y cemento.

- Las losas se bajan con un camión grúa sobre un lecho de cemento-arena, se hace un pequeño desplazamiento manualmente, antes de quitar las eslingas, si se encuentra una discrepancia en los niveles con las losas adyacentes de más de 5 mm, se retira el producto, el el lecho de mortero se reemplaza y se vuelve a colocar.

- Inmediatamente después de la alineación del techo, las orejas de montaje se sueldan con anclajes de pared y sujetadores de elevación de productos adyacentes, y los espacios entre los paneles se sellan con una mezcla de cemento en todo el espesor del panel de hormigón armado.

- Para compensar los movimientos estructurales, debe haber un espacio de hasta 5 cm entre la mampostería y la zona de soporte del panel del piso y, al mismo tiempo, para proteger contra la congelación, vale la pena insertar aislamiento de espuma de poliestireno en esta muesca.

- Para la protección térmica del techo en invierno, es necesario rellenar las cavidades en las secciones finales de los techos de múltiples huecos con una mezcla de arcilla expandida y hormigón de 120 ÷ 200 mm de profundidad.

Techo de metal perfilado

En comparación con los techos de metal, los principales beneficios del techo corrugado son la facilidad de instalación y los costos mínimos.

Material perfilado: son láminas de metal perfilado en rollo de forma trapezoidal, con una capa de pintura de película, que se fabrican bajo marcas como HC18, H57, H44, C-21, B-45, HC35, MP-35, H60 , HC44, donde los números indican la altura de la ondulación.

Como material para el techo, se utiliza una lámina perfilada con una altura de ondulación de al menos 2 cm para obtener la capacidad de carga requerida y el uso económico de los tableros de listones. En este caso, la pendiente permitida de la pendiente del techo se considera de al menos 1: 7.

La cubierta del techo se coloca sobre una estructura rígida formada por vigas y listones.

Para edificios privados, generalmente se usa un esquema de dos o tres vanos con paredes de soporte medianas y vigas inclinadas.

El intervalo entre las patas de la viga generalmente se realiza en el rango de 0,60 ÷ 0,90 m con el tamaño estándar de las vigas de la viga 50x150 ÷ 100x150 mm; los extremos inferiores de las patas de la viga se bajan sobre una viga de fijación que mide 10x10 ÷ 15x15 cm.

Instrucciones estándar para instalar láminas corrugadas corrugadas:

- En situaciones de construcción de áticos cálidos, el techado a base de láminas corrugadas, como cualquier otra superficie de techado de metal, requiere la presencia de una película a prueba de humedad debajo del techo, como: Stroizol SD130, TechnoNIKOL, Yutavek 115.135, Tyvek, Izospan, que evita que el vapor de agua condensado se drene sobre el aislante térmico.

- La película a prueba de humedad se coloca en tiras horizontales, de abajo hacia arriba, con una flacidez entre las vigas de aproximadamente 2 cm y una superposición entre tiras de 10-15 cm, con pegado adicional de las juntas con cinta adhesiva.

- Para excluir juntas horizontales innecesarias, el componente longitudinal de la lámina corrugada se hace igual al hombro de la pendiente del techo, más 20 ÷ 30 cm, teniendo en cuenta el voladizo inferior.

- El intervalo entre las barras de la preparación de la caja está determinado por la sección del perfil y la pendiente del techo: cuando este último es más de 15-17 °, y el grado del perfil es NS-8-NS-25, entonces el El paso de instalación del revestimiento se selecciona 0,4 metros, y para los grados de perfil NS-35- NS-44, será de 70-100 cm.

- La instalación de las láminas onduladas de los pisos perfilados debe realizarse desde la zona del alero de la pared lateral del techo, en dirección opuesta a la dirección predominante del viento, para evitar que se levanten bajo las cargas del viento.

- Las chapas perfiladas se fijan a las correas con tornillos autorroscantes de 30x4,8 mm, con juntas de goma, en la media onda inferior, y las esquinas de las cumbreras, por el contrario, en la zona elevada de la onda. A lo largo de la línea de la cornisa, la fijación se produce en todas las desviaciones de la lámina corrugada y el consumo de tornillos es de hasta 8 unidades. por 1 m2 de superficie de cubierta.

- Se requiere que la superposición lateral de las láminas perfiladas se realice en una ola, y con un ángulo de inclinación del techo de menos de 11 ÷ 12 grados, en 2 oleadas.