Kettenantriebe: Vor- und Nachteile, Klassifizierung. Antriebskettendesigns

Die Kettenübertragung basiert auf dem Eingriff von Kette und Kettenrädern. Das Prinzip des Eingriffs, nicht der Reibung, sowie die erhöhte Festigkeit der Stahlkette im Vergleich zum Riemen ermöglichen es der Kette, unter sonst gleichen Bedingungen große Lasten zu übertragen. Die Schlupffreiheit sichert die Konstanz der mittleren Übersetzung.

Das Eingriffsprinzip erfordert kein Vorspannen der Kette, was die Belastung von Wellen und Lagern reduziert. Kettentriebe können mit kleineren Achsabständen und großen Übersetzungen arbeiten sowie Kraft von einer Antriebswelle auf mehrere angetriebene übertragen.

Der Hauptgrund für die Nachteile der Kettenübertragung besteht darin, dass die Kette aus separaten starren Gliedern besteht und sich auf dem Kettenrad nicht in einem Kreis, sondern in einem Vieleck befindet. Damit verbunden sind Schwankungen der Kettengeschwindigkeit innerhalb einer Umdrehung, Verschleiß der Kettengelenke, Geräusche und zusätzliche dynamische Belastungen. Außerdem ist die Kette teurer und schwieriger herzustellen.

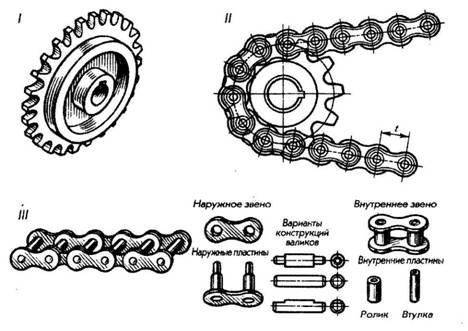

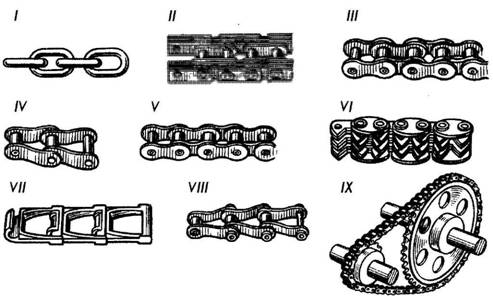

Die Haupttypen von Antriebsketten sind Rollen-, Hülsen- (GOST 13568-75) und Zahnradketten GOST 13552-81).

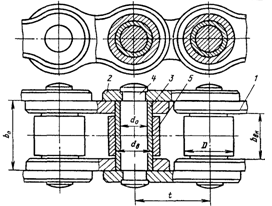

Die Rollenkette besteht aus zwei Reihen äußerer (1) und innerer (2) Laschen. Die Rollen (3) werden in die Außenlaschen eingepresst und durch die Buchsen (4) geführt. Die Buchsen werden in die Löcher der Innenlaschen eingepresst. Die Hülse auf der Walze und die Walze auf der Hülse können sich frei drehen.

Durch die Verwendung einer Buchse können Sie die Last über die gesamte Länge der Rolle verteilen und dadurch den Verschleiß der Scharniere verringern. Neben einreihigen Ketten werden zwei-, drei- und vierreihige Ketten hergestellt. Sie werden aus den gleichen Elementen zusammengesetzt, nur die Walze durchläuft alle Reihen.

Sleeve-Ketten sind ähnlich aufgebaut wie Rollenketten, haben aber keine Rolle (5). Dadurch erhöht sich der Verschleiß der Kette und der Kettenräder, aber das Gewicht und die Kosten der Kette werden reduziert.

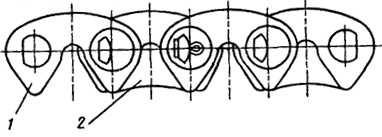

Zahnketten bestehen aus einem Satz Laschen mit zwei zahnartigen Vorsprüngen. Die Kettenlaschen greifen mit ihren Endebenen in die Kettenradzähne ein. Der Klemmwinkel wird mit 60 bezeichnet.

Die Konstruktion von Zahnketten erlaubt es, sie breit zu machen und große Lasten zu übertragen. Sie laufen ruhig und leiser. Sie werden für den Einsatz bei relativ hohen Geschwindigkeiten empfohlen - bis zu 35 m / s.

Moskauer Staatsinstitut

Elektronik und Mathematik

(Technische Universität)

zum Kurs "Details von Maschinen

und Gestaltungsgrundlagen"

"Kettenübertragungen"

Moskau 1998

§ 1. ALLGEMEINE INFORMATION

Der Kettenantrieb besteht aus einem antreibenden und einem angetriebenen Kettenrad und einer Kette, die die Kettenräder umgibt und in deren Zähne eingreift. Auch Kettentriebe mit mehreren angetriebenen Kettenrädern kommen zum Einsatz. Zusätzlich zu den aufgeführten Grundelementen umfassen Kettenantriebe Spanner, Schmiervorrichtungen und Schutzvorrichtungen.

Die Kette besteht aus Gliedern, die durch Scharniere verbunden sind, die für Beweglichkeit oder "Flexibilität" der Kette sorgen.

Kettenübertragungen können in einem breiten Parameterbereich durchgeführt werden.

Kettenantriebe werden häufig in landwirtschaftlichen und Hebe- und Transportfahrzeugen, Ölbohrgeräten, Motorrädern, Fahrrädern und Autos verwendet.

Neben Kettenantrieben werden im Maschinenbau Kettengeräte eingesetzt, dh Kettenantriebe mit Arbeitskörpern (Pfannen, Kratzer) in Förderbändern, Aufzügen, Baggern und anderen Maschinen.

Zu den Vorteilen von Kettenantrieben gehören: 1) die Möglichkeit der Verwendung in einem erheblichen Bereich von Achsabständen; 2) kleiner als bei Riementrieben, Abmessungen; 3) fehlender Schlupf; 4) hoher Wirkungsgrad; 5) geringe auf die Wellen wirkende Kräfte, da keine große Vorspannung erforderlich ist; 6) die Möglichkeit des einfachen Austauschs der Kette; 7) die Möglichkeit, die Bewegung auf mehrere Kettenräder zu übertragen.

Gleichzeitig sind Kettenantriebe nicht ohne Nachteile: 1) Sie arbeiten ohne Flüssigkeitsreibung in den Scharnieren und daher mit ihrem unvermeidlichen Verschleiß, der bei schlechter Schmierung und Eindringen von Staub und Schmutz erheblich ist; Scharnierverschleiß führt zu einer Erhöhung der Gliedteilung und Kettenlänge, was den Einsatz von Spannern erforderlich macht; 2) Sie erfordern eine höhere Genauigkeit der Welleninstallation als Keilriemenantriebe und eine komplexere Wartung - Schmierung, Einstellung; 3) Getriebe müssen an Kurbelgehäusen installiert werden; 4) Die Geschwindigkeit der Kette ist, insbesondere bei einer kleinen Anzahl von Kettenradzähnen, nicht konstant, was zu Schwankungen im Übersetzungsverhältnis führt, obwohl diese Schwankungen gering sind (siehe § 7).

Ketten, die im Maschinenbau verwendet werden, aufgrund der Art der Arbeit, die sie ausführen in zwei Gruppen unterteilt: Antrieb und Traktion. Ketten sind standardisiert, sie werden in spezialisierten Fabriken hergestellt. Allein die Produktion von Antriebsketten in der UdSSR übersteigt 80 Millionen m pro Jahr. Jährlich werden mehr als 8 Millionen Autos damit ausgestattet.

Als Antriebsketten kommen Rollen-, Hülsen- und Zahnketten zum Einsatz. Sie zeichnen sich durch kleine Stufen (um dynamische Belastungen zu reduzieren) und verschleißfeste Scharniere (um Langlebigkeit zu gewährleisten) aus.

Die wichtigsten geometrischen Merkmale der Ketten sind Teilung und Breite, das Hauptleistungsmerkmal ist die Bruchlast, die empirisch ermittelt wird. Gemäß internationalen Standards werden Ketten mit einer Teilung verwendet, die ein Vielfaches von 25,4 mm (d. h. ~ 1 Zoll) ist.

In der UdSSR werden die folgenden Antriebsrollen- und Hülsenketten gemäß GOST 13568-75 * hergestellt:

PRL - einreihige Walze mit normaler Genauigkeit;

PR - Walze mit hoher Präzision;

PRD - Rollenlangglied;

PV - Hülse;

PRI - Walze mit gebogenen Platten,

sowie Rollenketten nach GOST 21834-76 * für Bohrgeräte (in Hochgeschwindigkeitsgetrieben).

Rollenketten sind Ketten mit Gliedern, die jeweils aus zwei Laschen bestehen, die auf Rollen (Außenglieder) oder Buchsen (Innenglieder) aufgepresst sind. Die Buchsen werden auf die Rollen der Gegenglieder aufgesteckt und bilden Scharniere. Die äußeren und inneren Glieder in der Kette wechseln sich ab.

Die Buchsen wiederum tragen Rollen, die in die Hohlräume zwischen den Zähnen an den Kettenrädern eintreten und mit den Kettenrädern in Eingriff kommen. Die Rollen ersetzen die Gleitreibung zwischen Kette und Kettenrad durch Rollreibung, wodurch der Verschleiß an den Kettenradzähnen reduziert wird. Die Platten sind mit einer Kontur umrissen, die der Zahl 8 ähnelt und die Platten näher an Körper mit gleicher Zugfestigkeit bringt.

Die Rollen (Achsen) der Ketten sind gestuft oder glatt.

Die Rollenenden sind vernietet, die Kettenglieder sind also einteilig. Die Enden der Kette sind durch Verbindungsglieder mit den Stiften verbunden, die mit Splinten oder Nieten befestigt sind. Wenn es notwendig ist, eine Kette mit einer ungeraden Anzahl von Gliedern zu verwenden, werden spezielle Übergangsglieder verwendet, die jedoch schwächer als die Hauptglieder sind;

Daher wird normalerweise versucht, Ketten mit einer geraden Anzahl von Gliedern zu verwenden.

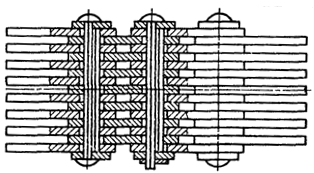

Um bei hohen Belastungen und Geschwindigkeiten den Einsatz von Ketten mit großen Stufen zu vermeiden, die in Bezug auf dynamische Belastungen ungünstig sind, werden mehrreihige Ketten verwendet. Sie bestehen aus den gleichen Elementen wie einreihige Wimpern, nur dass ihre Wimpern länger sind. Die übertragenen Leistungen und Abschaltlasten mehrreihiger Schaltungen sind nahezu proportional zur Anzahl der Reihen.

Die Eigenschaften von Rollenketten mit erhöhter Genauigkeit PR sind in der Tabelle angegeben. 1. Rollenketten mit normaler Genauigkeit PRL sind im Bereich der Stufen 15.875.. .50.8 genormt und für eine um 10 ... 30 % geringere Bruchlast als Ketten mit hoher Genauigkeit ausgelegt.

Langgliedrige Rollenketten der PRD werden im Vergleich zu herkömmlichen Rollenketten in Doppelschritten geführt. Daher sind sie leichter und billiger als herkömmliche. Insbesondere in der Landtechnik empfiehlt sich der Einsatz bei niedrigen Drehzahlen.

PV-Hülsenketten haben eine ähnliche Konstruktion wie Rollenketten, haben jedoch keine Rollen, was die Kosten der Kette senkt und die Abmessungen und das Gewicht mit einem größeren Scharnierüberstandsbereich reduziert. Diese Ketten werden mit einer Teilung von nur 9,525 mm gefertigt und kommen insbesondere in Motorrädern und in Autos (Nockenwellenantrieb) zum Einsatz. Ketten zeigen ausreichende Leistung.

Rollenketten mit gebogenen PRI-Laschen werden ähnlich wie das Übergangsglied aus identischen Gliedern zusammengesetzt (siehe Abb. 12.2, e). Da die Laschen in Biegung arbeiten und somit eine erhöhte Nachgiebigkeit aufweisen, werden diese Ketten bei dynamischen Belastungen (Stöße, häufiges Rückwärtsfahren etc.) eingesetzt.

Die Bezeichnung einer Rollen- oder Hülsenkette gibt an: Typ, Teilung, Bruchlast und GOST-Nummer (z. B. Kette PR-25.4-5670 GOST 13568 -75 *). Bei mehrreihigen Ketten wird die Anzahl der Reihen am Anfang der Bezeichnung angegeben.

Zahnradketten (Tabelle. 2) sind Ketten mit Gliedern aus Plattensätzen. Jede Platte hat zwei Zähne mit einem Hohlraum dazwischen, um den Kettenradzahn aufzunehmen. Die (äußeren) Arbeitsflächen der Zähne dieser Platten (die Kontaktflächen mit den Kettenrädern sind durch Ebenen begrenzt und in einem Keilwinkel von 60° zueinander geneigt). Bei diesen Flächen sitzt jedes Glied auf zwei Kettenradzähnen. Die Kettenradzähne haben ein trapezförmiges Profil.

Die Laschen in den Gliedern werden um die Dicke von einer oder zwei Laschen der Gegenglieder auseinander bewegt.

Derzeit werden hauptsächlich Ketten mit Rollgelenken hergestellt, die genormt sind (GOST 13552-81*).

Um Scharniere zu bilden, werden Prismen mit zylindrischen Arbeitsflächen in die Löcher der Glieder eingesetzt. Die Prismen ruhen auf Ebenen. Durch eine spezielle Profilierung der Plattenöffnung und der entsprechenden Flächen der Prismen ist es möglich, ein nahezu reines Abrollen im Scharnier zu erzielen. Es gibt experimentelle und betriebliche Daten, dass die Ressourcen von Zahnketten mit Rollgelenken um ein Vielfaches höher sind als bei Ketten mit Gleitgelenken.

Um ein seitliches Abrutschen der Kette von den Kettenrädern zu verhindern, sind Führungsbleche vorgesehen, die gewöhnliche Bleche sind, jedoch ohne Aussparungen für die Zähne der Kettenräder. Verwenden Sie interne oder seitliche Führungsplatten. Die inneren Führungslaschen benötigen die entsprechende Nut an den zu bearbeitenden Kettenrädern. Sie bieten eine bessere Führung bei hohen Geschwindigkeiten und sind von primärem Nutzen.

Die Vorteile von Zahnketten im Vergleich zu Rollenketten sind weniger Lärm, erhöhte kinematische Genauigkeit und zulässige Geschwindigkeit sowie eine erhöhte Zuverlässigkeit in Verbindung mit einer Mehrblattkonstruktion. Sie sind jedoch schwerer, schwieriger herzustellen und teurer. Sie sind daher nur bedingt einsetzbar und werden durch Rollenketten ersetzt.

Traktionsketten werden in drei Haupttypen unterteilt: Lamellen, aber GOST 588-81 *; zusammenklappbar nach GOST 589 85; Round-Link (normale und erhöhte Stärke) nach GOST 2319-81.

Blattketten werden verwendet, um Güter in Transportmaschinen (Förderbänder, Aufzüge, Rolltreppen usw.) in einem beliebigen Winkel zur Horizontalen zu bewegen. Sie bestehen normalerweise aus einfach geformten Platten und Achsen mit oder ohne Buchsen; sie sind charakterisiert

große Stufen, da oft Seitenbleche zur Sicherung des Förderbandes verwendet werden. Die Geschwindigkeiten dieser Kettenart überschreiten in der Regel 2...3 M/s nicht.

Rundglied dhpi Sie werden hauptsächlich zum Aufhängen und Heben von Lasten verwendet.

Es gibt spezielle Ketten, die Bewegungen zwischen Kettenrädern mit zueinander senkrechten Achsen übertragen. Die Rollen (Achsen) zweier benachbarter Glieder einer solchen Kette stehen senkrecht aufeinander.

Die Leistungen, für deren Übertragung Kettengetriebe eingesetzt werden, variieren von Bruchteilen bis zu Hunderten von Kilowatt, in der allgemeinen Technik meist bis zu 100 kW. Achsabstände der Kettenantriebe erreichen 8 m.

Kettenraddrehzahlen und -geschwindigkeit werden durch die Größe der Aufprallkraft, die zwischen dem Kettenradzahn und dem Kettendrehpunkt auftritt, sowie durch Verschleiß und Getriebegeräusche begrenzt. Die höchsten empfohlenen und maximalen Drehzahlen der Kettenräder sind in der Tabelle angegeben. 3. Kettengeschwindigkeiten überschreiten normalerweise nicht 15 m/s, erreichen jedoch in Getrieben mit hochwertigen Ketten und Kettenrädern mit effektiven Schmiermethoden 35 m/s.

Durchschnittliche Kettengeschwindigkeit, m/s,

V=znP/(60*1000)

wobei z die Anzahl der Kettenradzähne ist; P die Kosten seiner Drehung, min -1; R-

Das Übersetzungsverhältnis ergibt sich aus der Bedingung der Gleichheit der mittleren Kettengeschwindigkeit an den Kettenrädern:

z1n1P=z2n2P

Damit ist die Übersetzung, verstanden als Verhältnis der Drehfrequenzen von antreibendem und angetriebenem Kettenrad,

U=n1/n2=z2/z1,

wo n1 und p2- Rotationsfrequenz des führenden und angetriebenen Kettenrads, min -1; z1 und z2 - die Anzahl der Zähne des antreibenden und angetriebenen Kettenrads.

Das Übersetzungsverhältnis wird durch die Abmessungen des Zahnrads, die Umschlingungswinkel und die Anzahl der Zähne begrenzt. Normalerweise u £ 7. In einigen Fällen in langsamen Gängen, wenn es der Platz zulässt, u £ 10.

Anzahl der Kettenradzähne. Die Mindestzahl der Kettenradzähne wird durch Gelenkverschleiß, dynamische Belastungen und Getriebegeräusche begrenzt. Je kleiner die Anzahl der Kettenradzähne ist, desto größer ist der Verschleiß, da der Drehwinkel des Gliedes beim Auf- und Ablaufen der Kette auf dem Kettenrad 360° / z beträgt.

Mit abnehmender Zähnezahl nehmen die ungleichmäßige Geschwindigkeit der Kette und die Aufprallgeschwindigkeit der Kette auf das Kettenrad zu. Die Mindestzähnezahl von Rollenkettenrädern in Abhängigkeit von der Übersetzung wird nach einer empirischen Abhängigkeit gewählt

Z1min=29-2u³13

Je nach Drehzahl wird z1min gewählt, bei hohen Drehzahlen z1min=19...23; durchschnittlich 17...19, und am unteren Rand 13...15. In den Kettenzahnrädern ist z1min um 20...30% größer.

Wenn die Kette verschleißt, steigen ihre Scharniere entlang des Profils des Kettenradzahns vom Schaft nach oben, was schließlich zu einem Ausrücken führt. Dabei ist die maximal zulässige Erhöhung der Kettenteilung umso kleiner, je größer die Anzahl der Kettenradzähne ist. Daher ist die maximale Zähnezahl bei Verwendung von Rollenketten mit einem Wert von 100 ... 120 und verzahnt 120 ... 140 begrenzt.

Es ist vorzuziehen, eine ungerade Anzahl von Kettenradzähnen zu wählen (insbesondere eine kleine), die in Kombination mit einer geraden Anzahl von Kettengliedern zu einem gleichmäßigen Verschleiß beiträgt. Noch günstiger ist es unter Verschleißgesichtspunkten, die Zähnezahl eines kleinen Kettenrades aus einer Reihe von Primzahlen zu wählen.

Kettenradabstand und Kettenlänge. Der Mindestachsabstand amin (mm) ergibt sich aus den Bedingungen:

Fehlen von Interferenz (d. h. Kreuzung) von Sternen

min>0,5 (De1+De2)

wo De1 und De2 - Außendurchmesser von Sternen;

damit der Kettenumschlingungswinkel des kleinen Kettenrades größer als 120° ist, d.h. der Neigungswinkel jeder Verzweigung zur Getriebeachse kleiner als 30° ist. Und da sin30°=0,5, dann amin> d2-d1.

Optimale Achsabstände

a \u003d (30 ... 50) R.

Üblicherweise wird empfohlen, Achsabstände durch den Wert zu begrenzen

Amax=80P

Die erforderliche Anzahl der Kettenglieder W wird durch den vorgewählten Achsabstand bestimmt a, Schritt R und die Anzahl der Kettenradzähne z1 und z2:

W=(z1+z2)/2+2a/P+((z2-z1)/2p) 2 P/a;

der resultierende W-Wert wird auf die nächste ganze (vorzugsweise gerade) Zahl aufgerundet.

Diese Formel wird abgeleitet an analog zur Formel für die Gürtellänge und ist ungefähr. Die ersten beiden Terme der Formel geben die erforderliche Gliederzahl bei z1=z2 an, bei Parallelität der Kettenäste berücksichtigt der dritte Term die Steigung der Äste.

Der Achsabstand der Kettenräder entsprechend der gewählten Anzahl der Kettenglieder (ohne Kettendurchhang) ergibt sich aus der vorigen Formel.

Die Kette muss etwas Spiel haben, um eine übermäßige Schwerkraftbelastung und einen Rundlauf der Kettenräder zu vermeiden.

Dazu wird der Achsabstand um (0,002 ... 0,004) verringert a.

Die Kettenteilung gilt als Hauptparameter einer hochwertigen Übertragung. Ketten mit großer Teilung haben eine große Tragfähigkeit, lassen aber deutlich niedrigere Geschwindigkeiten zu, sie arbeiten mit hohen dynamischen Belastungen und Lärm. Sie sollten eine Kette mit der für eine bestimmte Last zulässigen Mindeststufe wählen. Normalerweise a/80£P£a/25; Es ist möglich, die Stufe von Zahnradketten während der Konstruktion zu reduzieren, indem man ihre Breite vergrößert, und für Rollenketten - durch Verwendung mehrreihiger Ketten. Zulässige Schritte nach dem Kriterium der Übertragungsgeschwindigkeit ergeben sich aus Tabelle. 3.

Kettenantriebe versagen aus folgenden Gründen: 1. Verschleiß der Scharniere, was zu einer Dehnung der Kette und einer Verletzung ihres Eingriffs mit den Kettenrädern führt (das Hauptkriterium für die Leistung für die meisten Zahnräder).

2. Ermüdungsbruch von Laschenplatten ist das Hauptkriterium für Hochgeschwindigkeits-Hochleistungs-Rollenketten, die in gut geschmierten geschlossenen Kurbelgehäusen laufen.

3. Das Drehen der Rollen und Buchsen in den Platten an den Pressstellen ist eine häufige Ursache für das Versagen der Ketten, verbunden mit einer unzureichend hochwertigen Verarbeitung.

4. Abplatzen und Zerstörung von Walzen.

5. Das Erreichen des maximalen Durchhangs eines Leerlaufzweigs ist eines der Kriterien für Zahnräder mit ungeregeltem Achsabstand, die ohne Spanner und mit beengten Abmessungen arbeiten.

6. Verschleiß der Kettenradzähne.

Aus den oben genannten Gründen für den Ausfall von Kettengetrieben lässt sich schließen, dass die Lebensdauer des Getriebes meist durch die Haltbarkeit der Kette begrenzt ist.

Die Haltbarkeit der Kette hängt in erster Linie von der Verschleißfestigkeit der Scharniere ab.

Das Material und die Wärmebehandlung von Ketten sind entscheidend für ihre Haltbarkeit.

Die Platten bestehen aus gehärteten Stählen mit mittlerem Kohlenstoffgehalt oder Legierungen: 45, 50, 40X, 40XN, ZOHNZA mit einer Härte von hauptsächlich 40 ... 50HRCe; Zahnkettenlaschen - hauptsächlich aus Stahl 50. Gekrümmte Laschen werden in der Regel aus legierten Stählen hergestellt. Laschen werden je nach Verwendungszweck der Kette auf eine Härte von 40.-.50 HRC gehärtet. Scharnierteile - Rollen, Buchsen und Prismen - bestehen hauptsächlich aus aufgekohlten Stählen 15, 20, 15X, 20X, 12XNZ, 20XIZA, 20X2H4A, ZOHNZA und sind auf 55.-.65 HRCe gehärtet. Aufgrund der hohen Anforderungen an moderne Kettentriebe empfiehlt es sich, legierte Stähle zu verwenden. Die Verwendung von Gascyanidierung der Arbeitsflächen von Scharnieren ist effektiv. Durch Diffusionsverchromung der Scharniere kann eine mehrfache Erhöhung der Lebensdauer der Ketten erreicht werden. Durch das Bördeln der Lochränder wird die Dauerfestigkeit der Rollenkettenlaschen deutlich erhöht. Kugelstrahlen ist ebenfalls wirksam.

In den Scharnieren von Rollenketten werden Kunststoffe eingesetzt, die ohne Schmiermittel oder mit ihrer geringen Zufuhr arbeiten.

Die Ressource von Kettenantrieben in stationären Maschinen sollte 10 ... 15.000 Arbeitsstunden betragen.

Entsprechend dem Hauptkriterium für die Leistungsfähigkeit hochwertiger Zahnräder, der Verschleißfestigkeit der Scharniere, kann der Preis, die Tragfähigkeit von Kettentrieben je nach Zustand bestimmt werden, wobei jedoch der Druck in den Scharnieren das zulässige Maß nicht überschreiten sollte Wert unter diesen Betriebsbedingungen.

Insbesondere bei Berechnungen von wertvollen Zahnrädern unter Berücksichtigung der mit der Größe des Reibweges verbundenen Betriebsbedingungen ist es zweckmäßig, den einfachsten Potenzgesetz-Zusammenhang zwischen Druck zu verwenden R und durch Reibung Pm=C, wo AUS unter diesen eingeschränkten Bedingungen kann als konstanter Wert betrachtet werden. Index t hängt von der Art der Reibung ab; Getriebe mit guter Schmierung im Normalbetrieb t etwa 3 (bei schlechter Schmierung t reicht von 1 bis 2).

Zulässige Nutzkraft, die eine Kette mit Gleitgelenk übertragen kann,

F=[p]oA/Ke;

hier [R] o - zulässiger Druck, MPa, in Scharnieren für durchschnittliche Betriebsbedingungen (Tabelle 12.4); EIN-Überstand der Lagerfläche des Scharniers, mm 2 , gleich für Rollen- und Buchsenpreise dBin |, ; Ke - Betriebskoeffizient.

Betriebskoeffizient Ke, kann als Produkt partieller Koeffizienten dargestellt werden:

Ke \u003d KdKaKnKregKcmKrezhKt.

Der Koeffizient Kd berücksichtigt die Dynamik der Last; bei ruhiger Belastung Kd=1; unter Belastung mit Stößen 1.2. ..1,5; bei starken Stößen 1.8. Der Koeffizient Ka berücksichtigt die Länge der Kette (Achsabstand); Es ist offensichtlich, dass je länger die Kette ist, desto seltener, ceteris paribus, jedes Glied in das Kettenrad eingreift und desto weniger Verschleiß in den Scharnieren hat; wenn a=(30...50)P nimm Ka=1; an einer<25Р Ka=-1,25, mit a=(60...80) R Ka=0,9. Der Koeffizient Kn berücksichtigt die Neigung der Übertragung zum Horizont; je größer die Neigung des Getriebes zum Horizont, desto geringer der zulässige Gesamtverschleiß der Kette; wenn die Linie der Kettenradmitten in einem Winkel von bis zu 45° zum Horizont geneigt ist Kn= eines; bei Neigung um einen Winkel y von mehr als 45° Kn=0,15Öy. Koeffizient Craig berücksichtigt Gangeinstellung; für Getriebe mit Achslageverstellung eines der Kettenräder Kreg=1; für Getriebe mit Zugsternen oder Druckrollen Kreg=1,1; für Getriebe mit nicht verstellbaren Kettenradachsen Creg=1,25. Der Koeffizient Kcm berücksichtigt die Art der Schmierung; bei Dauerschmierung in einer Ölwanne oder aus einer Pumpe Kcm = 0,8, bei regelmäßiger Tropf- oder Zwischengelenkschmierung Kcm = 1, bei periodischer Schmierung 1,5. Koeffizient Krej .

berücksichtigt den Übertragungsmodus; bei einschichtiger Arbeit Krezh=1. Der Koeffizient Kt berücksichtigt die Umgebungstemperatur von -25°

Bei der Bewertung des Wertes des Betriebsfaktors Ke es ist notwendig, die stochastische (zufällige) Natur einer Reihe von Parametern, die sie beeinflussen, zumindest versuchsweise zu berücksichtigen.

Wenn laut Berechnung der Wert des Koeffizienten Ke > 2...3 ist, müssen konstruktive Maßnahmen ergriffen werden, um den Betrieb des Getriebes zu verbessern.

Antriebsketten sind auf Grund geometrischer Ähnlichkeit ausgelegt, so dass die Projektionsfläche der Auflagefläche des Scharniers für jeden Kettengrößenbereich darstellbar ist ABER=CP 2 , wo Mit - Proportionalitätskoeffizient, s "0,25 für einreihige Ketten, außer Ketten, die nicht im regulären Größenbereich enthalten sind: PR-8-460; PR-12.7-400-1 und PR. 12.7-900-2 (siehe Tabelle 12.1).

Zulässige Kraft F-Kette mit mp-Reihen

F= сР 2 [p]o mp/Ke,

wo tr - Kettenreihenkoeffizient unter Berücksichtigung der ungleichmäßigen Verteilung der Last auf die Reihen:

zp=1 . . . . 2 3

tp=1 .... 1,7 2,5

Zulässiges Drehmoment (N*m) am kleinen Kettenrad

T1=Fd1/2*10 3=FPz1/2Seite 10 3

Daher die Kettenteilung

P=18,5 3Ö T1Ke/(cz1mp[p]o).

Ungefährer Wert einer Stufe einer einreihigen Kette (mm)

P=(12,8…13,5) 3OT1/z1

wobei der Koeffizient 12,8 - für PR-Schaltungen und der Koeffizient 13,5 - für PRL-Schaltungen beträgt, T\- Moment, N * m.

Die Auswahl der Kettentriebe erfolgt in folgender Reihenfolge. Ermitteln bzw. wählen Sie zunächst die Zähnezahl des kleinen Kettenrades und prüfen Sie die Zähnezahl des großen. Dann werden sie in Kettenschritten unter Berücksichtigung der Drehzahl des kleinen Kettenrades nach Tabelle eingestellt. 12.3 oder den Schritt nach einer der obigen Formeln vorläufig bestimmen, insbesondere durch Einstellung des ungefähren Wertes Ke.

Anschließend wird in der Reihenfolge der Nachweisrechnung das Moment am kleinen Kettenrad ermittelt, das die Kette übertragen kann, und mit dem vorgegebenen verglichen. Normalerweise werden diese Berechnungen mit mehreren, nahezu optimalen Kombinationen von Parametern durchgeführt und die beste Option wird ausgewählt.

Die Lebensdauer von Schaltungen wird am realistischsten durch die Ähnlichkeitsmethode bewertet, basierend auf dem aus Betriebserfahrung oder Tests ermittelten Übertragungsmittel, das als Referenz genommen wird. Diese Ressource wird laut I. I. Ivashkov mit dem Verhältnis der angepassten Korrekturfaktoren für die Referenz- und berechneten Übertragungen multipliziert.

Korrekturfaktoren:

je nach Härte der Scharniere bei Arbeiten mit Schmierung und Verschmutzung mit Schleifmitteln: Oberflächen ohne Wärmebehandlung 2, mit Massehärtung 1, mit Aufkohlung 0,65;

Druck in den Gelenken (r / r "o), wobei bei Dauerschmierung x= 1,5...2,5, bei periodischer Schmierung ohne Verunreinigung mit Schleifmitteln x=1, ebenso bei abrasiver Verunreinigung beim Massehärten x=0,6;

entsprechend den Betriebsbedingungen bei Ölschmierung: ohne abrasive Verschmutzung 1, in abrasiver Umgebung 10 ... 100;

durch die Art der Schmierung: periodisch unregelmäßig 0,3. normal 0,1, Ölbad 0,06 usw.

Zahnketten mit Wälzgelenken werden nach proprietären Daten oder halbempirischen Abhängigkeiten vom Verschleißfestigkeitskriterium ausgewählt.

Bei der Ermittlung des Betriebsfaktors Ke es ist zulässig, sich auf die Berücksichtigung des Neigungswinkelkoeffizienten Kn und at zu beschränken und> 10 m/s zentrifugaler Einflussfaktor Kv \u003d 1 + 1,1 * 10 -3 v 2

Das vorlaufende Kettentrum erfährt im Betrieb eine konstante Belastung F1, bestehend aus einer Nutzkraft F und der Spannung des angetriebenen Trums F2:

F1=F+F2

Üblicherweise wird die Spannung des angetriebenen Astes mit bekannter Marge genommen

F2=Fq+Fc

wo Fq - Spannung aufgrund der Schwerkraft; Fц - Spannung durch Einwirkung von Zentrifugalkräften auf die Kettenglieder.

Die Spannung Fq(N) bestimmt sich näherungsweise wie bei einem absolut flexiblen undehnbaren Faden zu:

Fq=ql 2 /(8f)g cosj

wo q - Gewicht eines Meters Kette, kg; l - Abstand zwischen Kettenaufhängungspunkten, m; f - Durchhang, m; g - Beschleunigung im freien Fall, m/s 2 ; y- der Neigungswinkel der Linie, die die Aufhängungspunkte der Kette verbindet, zum Horizont, der ungefähr gleich dem Neigungswinkel des Getriebes genommen wird.

Nehmen Sie l gleich dem Achsabstand a und f=0.02a erhalten wir eine vereinfachte Abhängigkeit

Fq=60qa gemütlich³10q

Die Kettenspannung aus Fliehkraftbelastung Fc(N) für Kettentriebe wird in Analogie zu Riementrieben bestimmt, d.h.

Fc \u003d siehe 2,

wo v- Kettengeschwindigkeit, m/s.

Die über die gesamte Kettenkontur wirkende Fliehkraft verursacht zusätzlichen Verschleiß an den Scharnieren.

Die rechnerische Belastung der Kettenantriebswellen ist aufgrund der Kettenspannung aus der Masse geringfügig größer als die nutzbare Umfangskraft. Es wird von RmF akzeptiert. Bei horizontaler Übertragung wird Rm = 1,15 angenommen, bei vertikaler Übertragung Rm = 1,05.

Kettenantriebe aller Art werden anhand der Werte der Bruchlast Frazr (siehe Tabelle 12.1) und der Spannung des am stärksten belasteten Astes F1max auf Festigkeit geprüft, wodurch der bedingte Wert des Sicherheitsfaktors bestimmt wird

K=Fraz/F1max,

Wobei F1max \u003d F + Fq + Fc + Fd (zur Definition von Fd siehe § 12.7).

Wenn der Wert des Sicherheitsfaktors K> 5...6, dann wird davon ausgegangen, dass die Kette die Bedingungen der statischen Festigkeit erfüllt.

Während des Betriebs des Kettenantriebs wird die Bewegung der Kette durch die Bewegung des Gelenks des Glieds bestimmt, das zuletzt mit dem Antriebskettenrad in Eingriff war. Jedes Glied führt die Kette, wenn sich das Kettenrad um eine Teilung dreht und dann dem nächsten Glied Platz macht. Insofern ist die Geschwindigkeit der Kette bei gleichmäßiger Drehung des Kettenrades nicht konstant. Die Kettengeschwindigkeit ist in der Stellung des Kettenrades maximal, in der der Radius des durch das Scharnier gezogenen Kettenrades senkrecht zum vorlaufenden Kettentrum steht.

In einer beliebigen Winkelposition des Kettenrads, wenn das führende Scharnier relativ zur Senkrechten zum führenden Ast um einen Winkel gedreht wird, ist die Längsgeschwindigkeit der Kette (Abb. 12.6, a)

V=w1R1 cosa

Wo w1- konstante Winkelgeschwindigkeit des Antriebskettenrades; R1 - der Radius der Position der Scharniere der Kette (Anfangskreis) des Antriebskettenrads.

Da der Winkel a von 0 bis p/z1 variiert, dann variiert die Kettengeschwindigkeit von Vmax bis Vmax cos p/z1

Momentane Winkelgeschwindigkeit des angetriebenen Kettenrads

w2=v/(R2 cosb)

wobei R2 der Radius des Anfangskreises des angetriebenen Kettenrads ist; b- der Drehwinkel des Scharniers neben dem führenden Zweig der Kette (in Bezug auf die Senkrechte zu diesem Zweig), der von 0 bis p / z2 variiert

Daher das momentane Übersetzungsverhältnis

u=w1/w2=R2/R1 cosb/cosa

Aus dieser Formel und Abb. 12.6, b sieht man das:

1) das Übersetzungsverhältnis ist nicht konstant;

2) Die Gleichmäßigkeit der Bewegung ist umso höher, je größer die Zähnezahl der Kettenräder ist, da dann cosa und cosb näher an der Einheit; von primärer Bedeutung ist die Erhöhung der Zähnezahl des kleinen Kettenrades;

3) die Gleichmäßigkeit der Bewegung kann merklich verbessert werden, wenn eine ganzzahlige Anzahl von Gliedern in den führenden Ast passt; unter dieser Bedingung ist die Gleichmäßigkeit um so höher, je dichter die Zähnezahl der Sterne beieinander liegt; bei z1=z2 u=konst.

Die Variabilität des Übersetzungsverhältnisses kann durch den Koeffizienten der ungleichmäßigen Drehung des angetriebenen Kettenrads bei gleichförmiger Drehung des Antriebskettenrads veranschaulicht werden.

Beispielsweise variiert e für Transmission mit z1=18 und z2=36 innerhalb von 1,1...2,1%. Der kleinere Wert entspricht der Übertragung, bei der der führende Zweig eine ganze Zahl W1 von Links enthält, und der größere entspricht der Übertragung, bei der und W1 + 0,5 Links.

Dynamische Belastungen von Kettentrieben entstehen durch:

a) variable Übersetzung, die zu Beschleunigungen der durch Kettentriebe verbundenen Massen führt;

b) Schlagen der Kettenglieder gegen die Zähne der Kettenräder, wenn neue Glieder in Eingriff kommen.

Die Aufprallkraft am Eingang der Glieder zum Eingriff wird aus der Gleichheit der kinetischen Energie des Aufpralls des ankommenden Glieds der Kette mit der Verformungsenergie des Systems abgeschätzt.

Die reduzierte Masse des Arbeitsabschnitts der Kette wird auf die Masse von 1,7 ... 2 Gliedern geschätzt. Reichlich Schmierung kann die Aufprallkraft erheblich reduzieren.

Reibungsverluste in Kettenantrieben sind die Summe der Verluste: a) Reibung in den Scharnieren; b) Reibung zwischen den Platten; c) Reibung zwischen dem Kettenrad und den Kettengliedern und bei Rollenketten auch zwischen der Rolle und der Buchse, wenn die Glieder ein- und ausrücken; d) Reibung in den Lagern; e) Ölspritzerverlust.

Die wichtigsten sind Reibungsverluste in Scharnieren und Stützen.

Verluste durch Ölspritzer sind nur dann nennenswert, wenn die Kette durch Tauchen an der für diese Art der Schmierung zulässigen Geschwindigkeit v = 10 ... 15 m / s geschmiert wird.

Die durchschnittlichen Wirkungsgradwerte für die Übertragung der vollen Auslegungsleistung einigermaßen genau gefertigter und gut geschmierter Zahnräder liegen bei 0,96 ... 0,98.

Kettenantriebe sind so angeordnet, dass sich die Kette in einer vertikalen Ebene bewegt, und die relative Höhenposition der antreibenden und angetriebenen Kettenräder kann beliebig sein. Die optimalen Kettenantriebspositionen sind horizontal und in einem Winkel von bis zu 45° zur Horizontalen geneigt. Vertikal angeordnete Zahnräder erfordern eine sorgfältigere Einstellung der Kettenspannung, da ihr Durchhang keine Selbstspannung bietet; daher ist zumindest ein geringfügiger gegenseitiger Versatz der Kettenräder in horizontaler Richtung ratsam.

Führend in Kettenantrieben können sowohl der obere als auch der untere Zweig sein. Der führende Zweig muss in den folgenden Fällen der oberste Zweig sein:

a) bei Zahnrädern mit kleinem Achsabstand (a<30P при und> 2) und in nahezu senkrechten Zahnrädern, um zu vermeiden, dass zusätzliche Zähne durch den durchhängenden oberen angetriebenen Zweig erfasst werden;

b) in horizontalen Getrieben mit großem Achsabstand (a > 60P) und einer kleinen Anzahl von Kettenradzähnen, um einen Kontakt zwischen Zweigen zu vermeiden.

Kettenspannung. Kettenantriebe müssen aufgrund der unvermeidlichen Längung der Kette infolge von Verschleiß und Kontaktfalten in den Scharnieren in der Regel ihre Spannung regulieren können. Vorspannung ist bei vertikalen Getrieben unerlässlich. Bei horizontalen und geneigten Zahnrädern wird der Ketteneingriff mit den Kettenrädern durch die Spannung der eigenen Schwerkraft der Kette bereitgestellt, aber der Durchhangspfeil der Kette muss innerhalb der oben genannten Grenzen optimal sein.

Für Zahnräder mit einem Neigungswinkel bis zu 45 ° zum Horizont wird der Durchhang f ungefähr gleich 0,02a gewählt. Für Zahnräder nahe der Senkrechten gilt f = (0,01 ... 0,015) a.

Kettenspannung wird eingestellt:

a) Bewegen der Achse eines der Sterne;

b) Sternchen oder Walzen einstellen.

Es ist wünschenswert, die Kettenlängung innerhalb von zwei Gliedern kompensieren zu können, wonach zwei Glieder der Kette entfernt werden.

Stellkettenräder und -rollen sollten nach Möglichkeit am angetriebenen Kettentrum an den Stellen des größten Durchhangs montiert werden. Wenn es nicht möglich ist, sie auf dem angetriebenen Ast zu installieren, werden sie auf dem führenden platziert, aber um Vibrationen zu reduzieren, werden sie auf der Innenseite platziert, wo sie als Abzüge wirken. Bei Getrieben mit einer PZ-1-Zahnkette können die Steuerkettenräder nur als Abzieher und die Rollen als Spanner wirken. Die Zähnezahl des Steuerkettenrades wird gleich der Zahl eines kleinen Arbeitskettenrades oder größer gewählt. Gleichzeitig müssen mindestens drei Kettenglieder mit dem Verstellkettenrad im Eingriff sein. Die Bewegung von Steuerkettenrädern und -rollen in Kettenantrieben ist ähnlich wie in Riemenantrieben und wird durch eine Last, Feder oder Schraube ausgeführt. Am gebräuchlichsten ist das Kettenraddesign mit einer exzentrischen Achse, die von einer Spiralfeder gedrückt wird.

Bekannt ist der erfolgreiche Einsatz von Kettentrieben mit hochwertigen Rollenketten in geschlossenen Kurbelgehäusen bei guter Schmierung mit feststehenden Kettenradachsen ohne spezielle Spanner.

Fuhrleute. Um die Möglichkeit einer kontinuierlichen reichlichen Schmierung der Kette, den Schutz vor Verschmutzung, den ruhigen Lauf und die Betriebssicherheit zu gewährleisten, sind Kettentriebe in Kurbelgehäusen gekapselt (Abb. 12.7).

Die Innenabmessungen des Kurbelgehäuses müssen ein Durchhängen der Kette sowie die Möglichkeit einer bequemen Getriebewartung ermöglichen. Zur Überwachung des Zustands der Kette und des Ölstands ist das Kurbelgehäuse mit einem Sichtfenster und einer Ölstandsanzeige ausgestattet.

§ 9. Sternchen

Das Profilieren von Rollenkettenrädern wird hauptsächlich gemäß GOST 591-69 durchgeführt, das verschleißfeste Profile ohne Versatz (Abb. 12.8, a) für kinematisch präzise Zahnräder und mit Versatz für andere Zahnräder (Abb. 12.8, b) liefert Offset-Profil zeichnet sich dadurch aus, dass die Vertiefung von zwei um e=0.03P verschobenen Mittelpunkten umrissen wird

Die Gelenke der Kettenglieder, die mit dem Kettenrad in Eingriff stehen, befinden sich auf dem Teilkreis des Kettenrades.

Der Durchmesser des Teilkreises aus der Betrachtung eines Dreiecks mit Spitzen in der Mitte des Kettenrads und in den Mittelpunkten zweier benachbarter Scharniere

Dd \u003d P / (sünde (180 0 / z))

Stollenkreisdurchmesser

De=P(0,5+ctg (180 0 /z))

Zahnprofile bestehen aus: a) einem Hohlraum mit einem Radius r = 0,5025 d1 + 0,05 mm, d. h. etwas größer als der halbe Rollendurchmesser d1 ; b) ein Bogen mit einem Radius r1=0,8d1+r; c) geradliniger Übergangsabschnitt; d) Kopf umrissen durch Radius r2 . Der Radius r2 ist so gewählt, dass die Kettenrolle nicht entlang des gesamten Zahnprofils abrollt, sondern in der Arbeitsposition am Boden des Hohlraums oder etwas höher sanft mit dem Kettenradzahn in Kontakt kommt. Das Profil des Kettenrads sorgt für den Eingriff mit einer Kette, die aufgrund von Verschleiß eine gewisse erhöhte Teilung aufweist. Die Kettenrollen stehen dabei mit Abschnitten des Zahnprofils in Kontakt, die weiter von der Mitte der Kettenräder entfernt sind.

In der Spezifikation von GOST 591-b9* ändert sich der Zahnhöhenkoeffizient von 0,48 mit dem Verhältnis der Teilung zum Durchmesser der Kettenrolle Р/d1=1,4...1,5 auf 0,565 mit Р/d1= 1,8... 2,0.

Breite (mm) des Kettenradkranzes für einreihige, zwei- und dreireihige b1 "0,95Bin-0,15, wobei Vvn - Abstand zwischen den Innenplatten.

Der Radius Rz des Zahnes im Längsschnitt (für ruhigen Lauf der Kette) und die Koordinate h des Krümmungsmittelpunktes aus dem Kreis der Zahnspitzen sind Rz=1,7d1 und h=0,8d1.

Bei einer Kettengeschwindigkeit von bis zu 5 m / s ist es gemäß GOST 592-81 zulässig, ein vereinfachtes Kettenradprofil zu verwenden, das aus einem hohlen Umriss entlang eines Bogens, einem geraden Arbeitsabschnitt und einer Rundung entlang eines Bogens besteht die Spitzen. Das Profil ermöglicht es Ihnen, den Kettenrad-Schneidwerkzeugsatz zu kürzen.

Das Profilieren von Zahnradkettenrädern mit Zahnradketten nach GOST 13576-81 (Abb. 12.9) ist viel einfacher, da die Arbeitsprofile der Zähne gerade sind.

An der Nutzlastübertragung sind 3 ... 7 Zähne beteiligt (je nach Gesamtzahl der Kettenradzähne), dann folgt ein Übergangsabschnitt mit unbelasteten Zähnen und schließlich 2 ... 4 Zähne, die mit der Rückseite arbeiten.

Der Durchmesser des Teilkreises der Kettenräder wird durch die gleiche Beziehung wie bei Rollenketten bestimmt.

Stollenkreisdurchmesser

De=Pctg (180 0 /z)

Zahnhöhe h2=h1+ e, wo h1 - Abstand von der Mittellinie der Platte zu ihrer Basis; e - Radialspiel gleich 0,1 R.

Kettenkeilwinkel a=60°. Doppelter Zahnhohlraumwinkel 2b=a-j, Zahnschärfwinkel g=30°-j, wobei j=360°/z.

Die Glieder der unverschlissenen Zahnkette greifen mit den Arbeitskanten beider Zähne in die Zähne des Kettenrades ein. Durch die Verschleißdehnung der Scharniere liegt die Kette auf einem größeren Radius und die Kettenglieder sind nur entlang einer Arbeitsfläche mit den Zähnen des Kettenrades in Kontakt.

Die Breite des Zahnkranzes von Kettenrädern mit der Innenrichtung B = b + 2s, wobei s die Dicke der Kettenlasche ist.

Kettenräder mit einer großen Anzahl von Zähnen von langsam laufenden Zahnrädern (bis zu 3 m / s) ohne Stoßbelastung können aus Gusseisen der Güte SCH 20, SCH 30 mit Härtung hergestellt werden. Bei ungünstigen Verschleißbedingungen, beispielsweise in Landmaschinen, kommt reibungsarmes und gehärtetes Sphäroguss zum Einsatz.

Die Hauptmaterialien für die Herstellung von Kettenrädern: Stähle mit mittlerem Kohlenstoffgehalt oder Legierungen 45, 40X, 50G2, 35KhGSA, 40KhN mit Oberflächenhärtung oder allgemeiner Härtung auf eine Härte von 45 ... mm und gehärtet auf NKSe 55...60. Wenn Sie einen leisen und reibungslosen Betrieb von Getrieben mit Kraft benötigen R£5 kW und v £ 8 m / s ist es möglich, Kettenräder aus Kunststoff herzustellen - Textolit, Polyformaldehyd, Polyamide, was zu einer Geräuschreduzierung und einer erhöhten Kettenlebensdauer führt (aufgrund einer Verringerung der dynamischen Belastungen).

Aufgrund der geringen Festigkeit von Kunststoffen werden auch Metall-Kunststoff-Kettenräder verwendet.

Sternchen ähneln im Design Zahnrädern. Aufgrund der Tatsache, dass die Zähne von Kettenrädern in Rollengetrieben eine relativ geringe Breite haben, Kettenräder in Rollengetrieben eine relativ geringe Breite haben, werden Kettenräder oft aus einer Scheibe und einer Nabe hergestellt, die durch Schrauben, Nieten oder Schweißen verbunden sind.

Um den Austausch nach Verschleiß zu erleichtern, sind die auf den Wellen zwischen den Trägern montierten Kettenräder bei Maschinen mit schwieriger Demontage entlang der diametralen Ebene geteilt. Die Ebene des Verbinders geht durch den Hohlraum der Zähne, wofür die Zähnezahl des Kettenrades gerade gewählt werden muss.

§ 10. SCHMIERUNG

Für kritische Kraftübertragungen sollte nach Möglichkeit eine kontinuierliche Kurbelgehäuseschmierung der folgenden Arten verwendet werden:

a) durch Eintauchen der Kette in ein Ölbad, wobei das Eintauchen der Kette in Öl an der tiefsten Stelle die Breite der Platte nicht überschreiten sollte; bis zu einer Kettengeschwindigkeit von 10 m/s auftragen, um eine unzulässige Verwirbelung des Öls zu vermeiden;

b) Sprühen mit Hilfe spezieller Spritzvorsprünge oder -ringe und reflektierender Schilde, durch die Öl auf die Kette fließt, wird mit einer Geschwindigkeit von 6 ... 12 m / s verwendet, wenn der Ölstand im Bad nicht angehoben werden kann zum Ort der Kette;

c) Umlaufstrahlschmierung durch eine Pumpe, die fortschrittlichste Methode, wird für leistungsstarke Hochgeschwindigkeitsgetriebe verwendet;

d) Kreiselzentrifuge mit Ölzufuhr durch die Kanäle in den Wellen und Kettenrädern direkt zur Kette; Einsatz bei beengten Getriebeabmessungen z. B. in Transportfahrzeugen;

e) Umlaufschmierung durch Sprühen von Öltröpfchen in einen Luftstrahl unter Druck; Einsatz bei Geschwindigkeiten über 12 m/s.

Bei mittelschnelllaufenden Getrieben ohne abgedichtete Kurbelgehäuse kann eine Kunststoffzwischengelenk- oder Tropfschmierung verwendet werden. Die Kunststoffschmierung innerhalb des Scharniers wird regelmäßig nach 120 bis 180 Stunden durchgeführt, indem die Kette in Öl getaucht wird, das auf eine Temperatur erhitzt wird, die ihre Verdünnung gewährleistet. Fett ist für Kettengeschwindigkeiten bis 4 m/s und Tropfschmierung bis 6 m/s geeignet.

Bei Getrieben mit Ketten mit großer Teilung sind die Drehzahlgrenzen für jede Schmiermethode etwas niedriger.

Bei periodischem Betrieb und niedrigen Geschwindigkeiten der Kette ist eine periodische Schmierung mit einem Handöler zulässig (alle 6 ... 8 Stunden). Öl wird dem unteren Zweig am Eingang zum Eingriff mit dem Kettenrad zugeführt.

Sowohl bei der manuellen Tropfschmierung als auch bei der Strahlschmierung durch eine Pumpe ist darauf zu achten, dass der Schmierstoff über die gesamte Breite der Kette verteilt wird und zwischen die Laschen gelangt, um die Scharniere zu schmieren. Vorzugsweise wird Schmiermittel an der Innenfläche der Kette zugeführt, von wo es unter Einwirkung der Fliehkraft besser den Gelenken zugeführt wird.

Je nach Belastung werden zur Schmierung von Kettentrieben die Industrieöle I-G-A-46 ... I-G-A-68 und bei geringer Belastung N-G-A-32 verwendet.

Im Ausland begannen sie mit der Herstellung von Ketten für den Betrieb in leichten Betriebsarten, die keine Schmierung erfordern, deren Reibflächen mit selbstschmierenden Gleitmaterialien bedeckt sind.

Gegenwärtig verwenden moderne Motorräder Ketten mit Schutzkappen an jedem Glied. Solche Motorräder fahren mit offenen Ketten, die weder vor Wasser noch vor Schmutz Angst haben. Üblicherweise werden die Dichtungsringe entsprechend ihrer Form als „O-Ringe“ bezeichnet. Dieses Kettendesign, das handfeste Vorteile hat, hat nur einen Nachteil: Im Vergleich zu herkömmlichen Ketten hat es eine erhöhte Reibung, was die Übertragungseffizienz in den „Gelenken“ mit den Stopfbuchsen verschlechtert. Daher wird der „O-Ring“ auch nicht in Motorrädern für Cross-Country- und Straßenringrennen verwendet (bei denen Dynamik extrem wichtig ist und die Kettenlebensdauer aufgrund der kurzen Dauer der Rennen keine Rolle spielt). wie bei Kleinwagen.

Allerdings gibt es auch Ketten, die von den Machern „X-Ring“ genannt werden. Bei ihnen sind die Dichtringe nicht mehr in Form eines Trainingskrapfens ausgeführt, sondern haben eine Querschnittsform, die dem Buchstaben „X“ ähnelt. Dank dieser Innovation wurden die Reibungsverluste in den Kettengelenken im Vergleich zum „O-Ring“ um 75 % reduziert.

LITERATUR

1. Maschinenteile: Ein Lehrbuch für Studenten der Ingenieurwissenschaften und mechanischen Fachrichtungen von Universitäten. – 4. Aufl., überarbeitet. und zusätzlich - M.: Mashinostroenie, 1989. - 496 p.

2. MOTO Nr. 7/98, Bitte die guten Ketten, c84…85. Ó „Hinter dem Steuer“, 1998.

| | |

| § 1. ALLGEMEINE INFORMATION | |

| | |

| § 3. HAUPTPARAMETER DER ANTRIEBSKETTE | |

| § 4. KRITERIEN FÜR DIE BEARBEITBARKEIT UND BERECHNUNG VON KETTENGETRIEBEN. KETTENMATERIALIEN | |

| § 5. TRAGKAPAZITÄT UND BERECHNUNG VON KETTENRÄDERN | |

| § 6. KONSTANTE KRÄFTE IN DEN ZWEIGEN DER KETTE UND LASTEN AUF DEN WELLEN | |

| § 7. SCHWINGUNGEN DES ÜBERSETZUNGSVERHÄLTNISSES UND DYNAMISCHE LASTEN | |

| § 8. REIBUNGSVERLUST. ZAHNRADKONSTRUKTION | |

| § 9. Sternchen | |

| § 10. SCHMIERUNG | |

| § 11. KETTEN „O-RING“ und „X-RING“ | |

| LITERATUR |

Arbeitsauftrag

Unsere Experten helfen Ihnen beim Verfassen einer Arbeit mit einer obligatorischen Prüfung auf Eindeutigkeit im Anti-Plagiat-System

Einen Antrag stellen mit den Anforderungen jetzt, um die Kosten und die Möglichkeit des Schreibens herauszufinden.

§ 1. ALLGEMEINE INFORMATION

Der Kettenantrieb besteht aus einem antreibenden und einem angetriebenen Kettenrad und einer Kette, die die Kettenräder umgibt und in deren Zähne eingreift. Auch Kettentriebe mit mehreren angetriebenen Kettenrädern kommen zum Einsatz. Zusätzlich zu den aufgeführten Grundelementen umfassen Kettenantriebe Spanner, Schmiervorrichtungen und Schutzvorrichtungen.

Die Kette besteht aus Gliedern, die durch Scharniere verbunden sind, die für Beweglichkeit oder "Flexibilität" der Kette sorgen.

Kettenübertragungen können in einem breiten Parameterbereich durchgeführt werden.

Kettenantriebe werden häufig in landwirtschaftlichen und Hebe- und Transportfahrzeugen, Ölbohrgeräten, Motorrädern, Fahrrädern und Autos verwendet.

Neben Kettenantrieben werden im Maschinenbau Kettengeräte eingesetzt, dh Kettenantriebe mit Arbeitskörpern (Pfannen, Kratzer) in Förderbändern, Aufzügen, Baggern und anderen Maschinen.

Zu den Vorteilen von Kettenantrieben gehören: 1) die Möglichkeit der Verwendung in einem erheblichen Bereich von Achsabständen; 2) kleiner als bei Riementrieben, Abmessungen; 3) fehlender Schlupf; 4) hoher Wirkungsgrad; 5) geringe auf die Wellen wirkende Kräfte, da keine große Vorspannung erforderlich ist; 6) die Möglichkeit des einfachen Austauschs der Kette; 7) die Möglichkeit, die Bewegung auf mehrere Kettenräder zu übertragen.

Gleichzeitig sind Kettenantriebe nicht ohne Nachteile: 1) Sie arbeiten ohne Flüssigkeitsreibung in den Scharnieren und daher mit ihrem unvermeidlichen Verschleiß, der bei schlechter Schmierung und Eindringen von Staub und Schmutz erheblich ist; Scharnierverschleiß führt zu einer Erhöhung der Gliedteilung und Kettenlänge, was den Einsatz von Spannern erforderlich macht; 2) Sie erfordern eine höhere Genauigkeit der Welleninstallation als Keilriemenantriebe und eine komplexere Wartung - Schmierung, Einstellung; 3) Getriebe müssen an Kurbelgehäusen installiert werden; 4) Die Geschwindigkeit der Kette ist, insbesondere bei einer kleinen Anzahl von Kettenradzähnen, nicht konstant, was zu Schwankungen im Übersetzungsverhältnis führt, obwohl diese Schwankungen gering sind (siehe § 7).

Ketten, die im Maschinenbau verwendet werden, werden nach der Art der Arbeit, die sie ausführen, in zwei Gruppen eingeteilt: Antrieb und Traktion. Ketten sind standardisiert, sie werden in spezialisierten Fabriken hergestellt. Allein die Produktion von Antriebsketten in der UdSSR übersteigt 80 Millionen m pro Jahr. Jährlich werden mehr als 8 Millionen Autos damit ausgestattet.

Als Antriebsketten kommen Rollen-, Hülsen- und Zahnketten zum Einsatz. Sie zeichnen sich durch kleine Stufen (um dynamische Belastungen zu reduzieren) und verschleißfeste Scharniere (um Langlebigkeit zu gewährleisten) aus.

Die wichtigsten geometrischen Merkmale der Ketten sind Teilung und Breite, das Hauptleistungsmerkmal ist die Bruchlast, die empirisch ermittelt wird. Gemäß internationalen Standards werden Ketten mit einer Teilung verwendet, die ein Vielfaches von 25,4 mm (d. h. ~ 1 Zoll) ist.

In der UdSSR werden die folgenden Antriebsrollen- und Hülsenketten gemäß GOST 13568-75 * hergestellt:

PRL - einreihige Walze mit normaler Genauigkeit;

PR - Walze mit hoher Präzision;

PRD - Rollenlangglied;

PV - Hülse;

PRI - Walze mit gebogenen Platten,

sowie Rollenketten nach GOST 21834-76 * für Bohrgeräte (in Hochgeschwindigkeitsgetrieben).

Rollenketten sind Ketten mit Gliedern, die jeweils aus zwei Laschen bestehen, die auf Rollen (Außenglieder) oder Buchsen (Innenglieder) aufgepresst sind. Die Buchsen werden auf die Rollen der Gegenglieder aufgesteckt und bilden Scharniere. Die äußeren und inneren Glieder in der Kette wechseln sich ab.

Die Buchsen wiederum tragen Rollen, die in die Hohlräume zwischen den Zähnen an den Kettenrädern eintreten und mit den Kettenrädern in Eingriff kommen. Die Rollen ersetzen die Gleitreibung zwischen Kette und Kettenrad durch Rollreibung, wodurch der Verschleiß an den Kettenradzähnen reduziert wird. Die Platten sind mit einer Kontur umrissen, die der Zahl 8 ähnelt und die Platten näher an Körper mit gleicher Zugfestigkeit bringt.

Die Rollen (Achsen) der Ketten sind gestuft oder glatt.

Die Rollenenden sind vernietet, die Kettenglieder sind also einteilig. Die Enden der Kette sind durch Verbindungsglieder mit den Stiften verbunden, die mit Splinten oder Nieten befestigt sind. Wenn es notwendig ist, eine Kette mit einer ungeraden Anzahl von Gliedern zu verwenden, werden spezielle Übergangsglieder verwendet, die jedoch schwächer als die Hauptglieder sind;

Daher wird normalerweise versucht, Ketten mit einer geraden Anzahl von Gliedern zu verwenden.

Um bei hohen Belastungen und Geschwindigkeiten den Einsatz von Ketten mit großen Stufen zu vermeiden, die in Bezug auf dynamische Belastungen ungünstig sind, werden mehrreihige Ketten verwendet. Sie bestehen aus den gleichen Elementen wie einreihige Wimpern, nur dass ihre Wimpern länger sind. Die übertragenen Leistungen und Abschaltlasten mehrreihiger Schaltungen sind nahezu proportional zur Anzahl der Reihen.

Die Eigenschaften von Rollenketten mit erhöhter Genauigkeit PR sind in der Tabelle angegeben. 1. Rollenketten mit normaler Genauigkeit PRL sind im Bereich der Stufen 15.875.. .50.8 genormt und für eine um 10 ... 30 % geringere Bruchlast als Ketten mit hoher Genauigkeit ausgelegt.

Langgliedrige Rollenketten der PRD werden im Vergleich zu herkömmlichen Rollenketten in Doppelschritten geführt. Daher sind sie leichter und billiger als herkömmliche. Insbesondere in der Landtechnik empfiehlt sich der Einsatz bei niedrigen Drehzahlen.

PV-Hülsenketten haben eine ähnliche Konstruktion wie Rollenketten, haben jedoch keine Rollen, was die Kosten der Kette senkt und die Abmessungen und das Gewicht mit einem größeren Scharnierüberstandsbereich reduziert. Diese Ketten werden mit einer Teilung von nur 9,525 mm gefertigt und kommen insbesondere in Motorrädern und in Autos (Nockenwellenantrieb) zum Einsatz. Ketten zeigen ausreichende Leistung.

Rollenketten mit gebogenen PRI-Laschen werden ähnlich wie das Übergangsglied aus identischen Gliedern zusammengesetzt (siehe Abb. 12.2, e). Da die Laschen in Biegung arbeiten und somit eine erhöhte Nachgiebigkeit aufweisen, werden diese Ketten bei dynamischen Belastungen (Stöße, häufiges Rückwärtsfahren etc.) eingesetzt.

Die Bezeichnung einer Rollen- oder Hülsenkette gibt an: Typ, Teilung, Bruchlast und GOST-Nummer (z. B. Kette PR-25.4-5670 GOST 13568 -75 *). Bei mehrreihigen Ketten wird die Anzahl der Reihen am Anfang der Bezeichnung angegeben.

Zahnradketten (Tabelle. 2) sind Ketten mit Gliedern aus Plattensätzen. Jede Platte hat zwei Zähne mit einem Hohlraum dazwischen, um den Kettenradzahn aufzunehmen. Die (äußeren) Arbeitsflächen der Zähne dieser Platten (die Kontaktflächen mit den Kettenrädern sind durch Ebenen begrenzt und in einem Keilwinkel von 60° zueinander geneigt). Bei diesen Flächen sitzt jedes Glied auf zwei Kettenradzähnen. Die Kettenradzähne haben ein trapezförmiges Profil.

Die Laschen in den Gliedern werden um die Dicke von einer oder zwei Laschen der Gegenglieder auseinander bewegt.

Derzeit werden hauptsächlich Ketten mit Rollgelenken hergestellt, die genormt sind (GOST 13552-81*).

Um Scharniere zu bilden, werden Prismen mit zylindrischen Arbeitsflächen in die Löcher der Glieder eingesetzt. Die Prismen ruhen auf Ebenen. Durch eine spezielle Profilierung der Plattenöffnung und der entsprechenden Flächen der Prismen ist es möglich, ein nahezu reines Abrollen im Scharnier zu erzielen. Es gibt experimentelle und betriebliche Daten, dass die Ressourcen von Zahnketten mit Rollgelenken um ein Vielfaches höher sind als bei Ketten mit Gleitgelenken.

Um ein seitliches Abrutschen der Kette von den Kettenrädern zu verhindern, sind Führungsbleche vorgesehen, die gewöhnliche Bleche sind, jedoch ohne Aussparungen für die Zähne der Kettenräder. Verwenden Sie interne oder seitliche Führungsplatten. Die inneren Führungslaschen benötigen die entsprechende Nut an den zu bearbeitenden Kettenrädern. Sie bieten eine bessere Führung bei hohen Geschwindigkeiten und sind von primärem Nutzen.

Die Vorteile von Zahnketten im Vergleich zu Rollenketten sind weniger Lärm, erhöhte kinematische Genauigkeit und zulässige Geschwindigkeit sowie eine erhöhte Zuverlässigkeit in Verbindung mit einer Mehrblattkonstruktion. Sie sind jedoch schwerer, schwieriger herzustellen und teurer. Sie sind daher nur bedingt einsetzbar und werden durch Rollenketten ersetzt.

Traktionsketten werden in drei Haupttypen unterteilt: Lamellen, aber GOST 588-81 *; zusammenklappbar nach GOST 589 85; Round-Link (normale und erhöhte Stärke) nach GOST 2319-81.

Blattketten werden verwendet, um Güter in Transportmaschinen (Förderbänder, Aufzüge, Rolltreppen usw.) in einem beliebigen Winkel zur Horizontalen zu bewegen. Sie bestehen normalerweise aus einfach geformten Platten und Achsen mit oder ohne Buchsen; sie sind charakterisiert

große Stufen, da oft Seitenbleche zur Sicherung des Förderbandes verwendet werden. Die Geschwindigkeiten dieser Kettenart überschreiten in der Regel 2...3 M/s nicht.

Rundglied dhpi Sie werden hauptsächlich zum Aufhängen und Heben von Lasten verwendet.

Es gibt spezielle Ketten, die Bewegungen zwischen Kettenrädern mit zueinander senkrechten Achsen übertragen. Die Rollen (Achsen) zweier benachbarter Glieder einer solchen Kette stehen senkrecht aufeinander.

§ 3. HAUPTPARAMETER DER ANTRIEBSKETTE

Die Leistungen, für deren Übertragung Kettengetriebe eingesetzt werden, variieren von Bruchteilen bis zu Hunderten von Kilowatt, in der allgemeinen Technik meist bis zu 100 kW. Achsabstände der Kettenantriebe erreichen 8 m.

Kettenraddrehzahlen und -geschwindigkeit werden durch die Größe der Aufprallkraft, die zwischen dem Kettenradzahn und dem Kettendrehpunkt auftritt, sowie durch Verschleiß und Getriebegeräusche begrenzt. Die höchsten empfohlenen und maximalen Drehzahlen der Kettenräder sind in der Tabelle angegeben. 3. Kettengeschwindigkeiten überschreiten normalerweise nicht 15 m/s, erreichen jedoch in Getrieben mit hochwertigen Ketten und Kettenrädern mit effektiven Schmiermethoden 35 m/s.

Durchschnittliche Kettengeschwindigkeit, m/s,

V=znP/(60*1000)

wobei z die Anzahl der Kettenradzähne ist; P Geschwindigkeit seiner Drehung, min-1; R-

Das Übersetzungsverhältnis ergibt sich aus der Bedingung der Gleichheit der mittleren Kettengeschwindigkeit an den Kettenrädern:

z1n1P=z2n2P

Damit ist die Übersetzung, verstanden als Verhältnis der Drehfrequenzen von antreibendem und angetriebenem Kettenrad,

U=n1/n2=z2/z1,

wo n1 und p2- Drehzahl des antreibenden und angetriebenen Kettenrads, min-1; z1 und z2 - die Anzahl der Zähne des antreibenden und angetriebenen Kettenrads.

Das Übersetzungsverhältnis wird durch die Abmessungen des Zahnrads, die Umschlingungswinkel und die Anzahl der Zähne begrenzt. Normalerweise u £ 7. In einigen Fällen in langsamen Gängen, wenn es der Platz zulässt, u £ 10.

Anzahl der Kettenradzähne. Die Mindestzahl der Kettenradzähne wird durch Gelenkverschleiß, dynamische Belastungen und Getriebegeräusche begrenzt. Je kleiner die Anzahl der Kettenradzähne ist, desto größer ist der Verschleiß, da der Drehwinkel des Gliedes beim Auf- und Ablaufen der Kette auf dem Kettenrad 360° / z beträgt.

Mit abnehmender Zähnezahl nehmen die ungleichmäßige Geschwindigkeit der Kette und die Aufprallgeschwindigkeit der Kette auf das Kettenrad zu. Die Mindestzähnezahl von Rollenkettenrädern in Abhängigkeit von der Übersetzung wird nach einer empirischen Abhängigkeit gewählt

Z1min=29-2u ³ 13

Je nach Drehzahl wird z1min gewählt, bei hohen Drehzahlen z1min=19...23; durchschnittlich 17...19, und am unteren Rand 13...15. In den Kettenzahnrädern ist z1min um 20...30% größer.

Wenn die Kette verschleißt, steigen ihre Scharniere entlang des Profils des Kettenradzahns vom Schaft nach oben, was schließlich zu einem Ausrücken führt. Dabei ist die maximal zulässige Erhöhung der Kettenteilung umso kleiner, je größer die Anzahl der Kettenradzähne ist. Daher ist die maximale Zähnezahl bei Verwendung von Rollenketten mit einem Wert von 100 ... 120 und verzahnt 120 ... 140 begrenzt.

Es ist vorzuziehen, eine ungerade Anzahl von Kettenradzähnen zu wählen (insbesondere eine kleine), die in Kombination mit einer geraden Anzahl von Kettengliedern zu einem gleichmäßigen Verschleiß beiträgt. Noch günstiger ist es unter Verschleißgesichtspunkten, die Zähnezahl eines kleinen Kettenrades aus einer Reihe von Primzahlen zu wählen.

Kettenradabstand und Kettenlänge. Der Mindestachsabstand amin (mm) ergibt sich aus den Bedingungen:

Fehlen von Interferenz (d. h. Kreuzung) von Sternen

min>0,5 (De1+De2)

wo De1 und De2 - Außendurchmesser von Sternen;

damit der Kettenumschlingungswinkel des kleinen Kettenrades größer als 120° ist, d.h. der Neigungswinkel jeder Verzweigung zur Getriebeachse kleiner als 30° ist. Und da sin30°=0,5, dann amin> d2-d1 .

Optimale Achsabstände

a \u003d (30 ... 50) R.

Amax=80P

Die erforderliche Anzahl der Kettenglieder W wird durch den vorgewählten Achsabstand bestimmt a, Schritt R und die Anzahl der Kettenradzähne z1 und z2:

W=(z1+z2)/2+2a/P+((z2-z1)/2 p ) 2 P/a;

der resultierende W-Wert wird auf die nächste ganze (vorzugsweise gerade) Zahl aufgerundet.

Diese Formel wird abgeleitet an analog zur Formel für die Gürtellänge und ist ungefähr. Die ersten beiden Terme der Formel geben die erforderliche Gliederzahl bei z1=z2 an, bei Parallelität der Kettenäste berücksichtigt der dritte Term die Steigung der Äste.

Der Achsabstand der Kettenräder entsprechend der gewählten Anzahl der Kettenglieder (ohne Kettendurchhang) ergibt sich aus der vorigen Formel.

Die Kette muss etwas Spiel haben, um eine übermäßige Schwerkraftbelastung und einen Rundlauf der Kettenräder zu vermeiden.

Dazu wird der Achsabstand um (0,002 ... 0,004) verringert a.

Die Kettenteilung gilt als Hauptparameter einer hochwertigen Übertragung. Ketten mit großer Teilung haben eine große Tragfähigkeit, lassen aber deutlich niedrigere Geschwindigkeiten zu, sie arbeiten mit hohen dynamischen Belastungen und Lärm. Sie sollten eine Kette mit der für eine bestimmte Last zulässigen Mindeststufe wählen. Normalerweise a/80£P£a/25; Es ist möglich, die Stufe von Zahnradketten während der Konstruktion zu reduzieren, indem man ihre Breite vergrößert, und für Rollenketten - durch Verwendung mehrreihiger Ketten. Zulässige Schritte nach dem Kriterium der Übertragungsgeschwindigkeit ergeben sich aus Tabelle. 3.

§ 4. KRITERIEN FÜR DIE BEARBEITBARKEIT UND BERECHNUNG VON KETTENGETRIEBEN. KETTENMATERIALIEN

Kettenantriebe versagen aus folgenden Gründen: 1. Verschleiß der Scharniere, was zu einer Dehnung der Kette und einer Verletzung ihres Eingriffs mit den Kettenrädern führt (das Hauptkriterium für die Leistung für die meisten Zahnräder).

2. Ermüdungsbruch von Laschenplatten ist das Hauptkriterium für Hochgeschwindigkeits-Hochleistungs-Rollenketten, die in gut geschmierten geschlossenen Kurbelgehäusen laufen.

3. Das Drehen der Rollen und Buchsen in den Platten an den Pressstellen ist eine häufige Ursache für das Versagen der Ketten, verbunden mit einer unzureichend hochwertigen Verarbeitung.

4. Abplatzen und Zerstörung von Walzen.

5. Das Erreichen des maximalen Durchhangs eines Leerlaufzweigs ist eines der Kriterien für Zahnräder mit ungeregeltem Achsabstand, die ohne Spanner und mit beengten Abmessungen arbeiten.

6. Verschleiß der Kettenradzähne.

Aus den oben genannten Gründen für den Ausfall von Kettengetrieben lässt sich schließen, dass die Lebensdauer des Getriebes meist durch die Haltbarkeit der Kette begrenzt ist.

Die Haltbarkeit der Kette hängt in erster Linie von der Verschleißfestigkeit der Scharniere ab.

Das Material und die Wärmebehandlung von Ketten sind entscheidend für ihre Haltbarkeit.

Die Platten bestehen aus gehärteten Stählen mit mittlerem Kohlenstoffgehalt oder Legierungen: 45, 50, 40X, 40XN, ZOHNZA mit einer Härte von hauptsächlich 40 ... 50HRCe; Zahnkettenlaschen - hauptsächlich aus Stahl 50. Gekrümmte Laschen werden in der Regel aus legierten Stählen hergestellt. Laschen werden je nach Verwendungszweck der Kette auf eine Härte von 40.-.50 HRC gehärtet. Scharnierteile - Rollen, Buchsen und Prismen - bestehen hauptsächlich aus aufgekohlten Stählen 15, 20, 15X, 20X, 12XNZ, 20XIZA, 20X2H4A, ZOHNZA und sind auf 55.-.65 HRCe gehärtet. Aufgrund der hohen Anforderungen an moderne Kettentriebe empfiehlt es sich, legierte Stähle zu verwenden. Die Verwendung von Gascyanidierung der Arbeitsflächen von Scharnieren ist effektiv. Durch Diffusionsverchromung der Scharniere kann eine mehrfache Erhöhung der Lebensdauer der Ketten erreicht werden. Durch das Bördeln der Lochränder wird die Dauerfestigkeit der Rollenkettenlaschen deutlich erhöht. Kugelstrahlen ist ebenfalls wirksam.

In den Scharnieren von Rollenketten werden Kunststoffe eingesetzt, die ohne Schmiermittel oder mit ihrer geringen Zufuhr arbeiten.

Die Ressource von Kettenantrieben in stationären Maschinen sollte 10 ... 15.000 Arbeitsstunden betragen.

§ 5. TRAGKAPAZITÄT UND BERECHNUNG VON KETTENRÄDERN

Entsprechend dem Hauptkriterium für die Leistungsfähigkeit hochwertiger Zahnräder, der Verschleißfestigkeit der Scharniere, kann der Preis, die Tragfähigkeit von Kettentrieben je nach Zustand bestimmt werden, wobei jedoch der Druck in den Scharnieren das zulässige Maß nicht überschreiten sollte Wert unter diesen Betriebsbedingungen.

Insbesondere bei Berechnungen von wertvollen Zahnrädern unter Berücksichtigung der mit der Größe des Reibweges verbundenen Betriebsbedingungen ist es zweckmäßig, den einfachsten Potenzgesetz-Zusammenhang zwischen Druck zu verwenden R und durch Reibung Pm=C, wo AUS unter diesen eingeschränkten Bedingungen kann als konstanter Wert betrachtet werden. Index t hängt von der Art der Reibung ab; Getriebe mit guter Schmierung im Normalbetrieb t etwa 3 (bei schlechter Schmierung t reicht von 1 bis 2).

Zulässige Nutzkraft, die eine Kette mit Gleitgelenk übertragen kann,

F=[p]oA/Ke;

hier [R] o - zulässiger Druck, MPa, in Scharnieren für durchschnittliche Betriebsbedingungen (Tabelle 12.4); EIN-Überstand der Lagerfläche des Scharniers, mm2, gleich für Rollen- und Hülsenpreise dBin |, ; Ke - Betriebskoeffizient.

Betriebskoeffizient Ke, kann als Produkt partieller Koeffizienten dargestellt werden:

Ke \u003d KdKaKnKregKcmKrezhKt.

Der Koeffizient Kd berücksichtigt die Dynamik der Last; bei ruhiger Belastung Kd=1; unter Belastung mit Stößen 1.2. ..1,5; bei starken Stößen 1.8. Der Koeffizient Ka berücksichtigt die Länge der Kette (Achsabstand); Es ist offensichtlich, dass je länger die Kette ist, desto seltener, ceteris paribus, jedes Glied in das Kettenrad eingreift und desto weniger Verschleiß in den Scharnieren hat; wenn a=(30...50)P nimm Ka=1; an einer<25Р Ka=-1,25, mit a=(60...80) R Ka=0,9. Der Koeffizient Kn berücksichtigt die Neigung der Übertragung zum Horizont; je größer die Neigung des Getriebes zum Horizont, desto geringer der zulässige Gesamtverschleiß der Kette; wenn die Linie der Kettenradmitten in einem Winkel von bis zu 45° zum Horizont geneigt ist Kn= eines; bei Neigung um einen Winkel y von mehr als 45° Kn=0,15Öy. Koeffizient Craig berücksichtigt Gangeinstellung; für Getriebe mit Achslageverstellung eines der Kettenräder Kreg=1; für Getriebe mit Zugsternen oder Druckrollen Kreg=1,1; für Getriebe mit nicht verstellbaren Kettenradachsen Creg=1,25. Der Koeffizient Kcm berücksichtigt die Art der Schmierung; bei Dauerschmierung in einer Ölwanne oder aus einer Pumpe Kcm = 0,8, bei regelmäßiger Tropf- oder Zwischengelenkschmierung Kcm = 1, bei periodischer Schmierung 1,5. Koeffizient Krej .

berücksichtigt den Übertragungsmodus; bei einschichtiger Arbeit Krezh=1. Der Koeffizient Kt berücksichtigt die Umgebungstemperatur von -25°

Bei der Bewertung des Wertes des Betriebsfaktors Ke es ist notwendig, die stochastische (zufällige) Natur einer Reihe von Parametern, die sie beeinflussen, zumindest versuchsweise zu berücksichtigen.

Wenn laut Berechnung der Wert des Koeffizienten Ke > 2...3 ist, müssen konstruktive Maßnahmen ergriffen werden, um den Betrieb des Getriebes zu verbessern.

Antriebsketten sind auf Grund geometrischer Ähnlichkeit ausgelegt, so dass die Projektionsfläche der Auflagefläche des Scharniers für jeden Kettengrößenbereich darstellbar ist ABER =vgl 2 , wo Mit - Proportionalitätskoeffizient, s "0,25 für einreihige Ketten, außer Ketten, die nicht im regulären Größenbereich enthalten sind: PR-8-460; PR-12.7-400-1 und PR. 12.7-900-2 (siehe Tabelle 12.1).

Zulässige Kraft F-Kette mit mp-Reihen

F= vgl 2 [p]omp/Ke,

wo tr - Kettenreihenkoeffizient unter Berücksichtigung der ungleichmäßigen Verteilung der Last auf die Reihen:

zp=1 . . . . 2 3

tp=1 .... 1,7 2,5

Zulässiges Drehmoment (N*m) am kleinen Kettenrad

T1=Fd1/2*10 3 =FPz1/2 p 10 3

Daher die Kettenteilung

P = 18,5 3 Ö T1Ke/(cz1mp[p]o).

Ungefährer Wert einer Stufe einer einreihigen Kette (mm)

P=(12,8…13,5) 3 Ö T1/z1

wobei der Koeffizient 12,8 - für PR-Schaltungen und der Koeffizient 13,5 - für PRL-Schaltungen beträgt, T\- Moment, N * m.

Die Auswahl der Kettentriebe erfolgt in folgender Reihenfolge. Ermitteln bzw. wählen Sie zunächst die Zähnezahl des kleinen Kettenrades und prüfen Sie die Zähnezahl des großen. Dann werden sie in Kettenschritten unter Berücksichtigung der Drehzahl des kleinen Kettenrades nach Tabelle eingestellt. 12.3 oder den Schritt nach einer der obigen Formeln vorläufig bestimmen, insbesondere durch Einstellung des ungefähren Wertes Ke.

Anschließend wird in der Reihenfolge der Nachweisrechnung das Moment am kleinen Kettenrad ermittelt, das die Kette übertragen kann, und mit dem vorgegebenen verglichen. Normalerweise werden diese Berechnungen mit mehreren, nahezu optimalen Kombinationen von Parametern durchgeführt und die beste Option wird ausgewählt.

Die Lebensdauer von Schaltungen wird am realistischsten durch die Ähnlichkeitsmethode bewertet, basierend auf dem aus Betriebserfahrung oder Tests ermittelten Übertragungsmittel, das als Referenz genommen wird. Diese Ressource wird laut I. I. Ivashkov mit dem Verhältnis der angepassten Korrekturfaktoren für die Referenz- und berechneten Übertragungen multipliziert.

Korrekturfaktoren:

je nach Härte der Scharniere bei Arbeiten mit Schmierung und Verschmutzung mit Schleifmitteln: Oberflächen ohne Wärmebehandlung 2, mit Massehärtung 1, mit Aufkohlung 0,65;

Druck in den Gelenken (r / r "o), wobei bei Dauerschmierung x= 1,5...2,5, bei periodischer Schmierung ohne Verunreinigung mit Schleifmitteln x=1, ebenso bei abrasiver Verunreinigung beim Massehärten x=0,6;

entsprechend den Betriebsbedingungen bei Ölschmierung: ohne abrasive Verschmutzung 1, in abrasiver Umgebung 10 ... 100;

durch die Art der Schmierung: periodisch unregelmäßig 0,3. normal 0,1, Ölbad 0,06 usw.

Zahnketten mit Wälzgelenken werden nach proprietären Daten oder halbempirischen Abhängigkeiten vom Verschleißfestigkeitskriterium ausgewählt.

Bei der Ermittlung des Betriebsfaktors Ke es ist zulässig, sich auf die Berücksichtigung des Neigungswinkelkoeffizienten Kn und at zu beschränken und> 10 m/s zentrifugaler Einflussfaktor Kv=1+1,1*10 -3 v 2

§ 6. KONSTANTE KRÄFTE IN DEN ZWEIGEN DER KETTE UND LASTEN AUF DEN WELLEN

Das vorlaufende Kettentrum erfährt im Betrieb eine konstante Belastung F1, bestehend aus einer Nutzkraft F und der Spannung des angetriebenen Trums F2:

Üblicherweise wird die Spannung des angetriebenen Astes mit bekannter Marge genommen

F2=Fq+Fc

wo Fq - Spannung aufgrund der Schwerkraft; Fц - Spannung durch Einwirkung von Zentrifugalkräften auf die Kettenglieder.

Die Spannung Fq(N) bestimmt sich näherungsweise wie bei einem absolut flexiblen undehnbaren Faden zu:

Fq=ql 2 /(8f)g cos j

wo q - Gewicht eines Meters Kette, kg; l - Abstand zwischen Kettenaufhängungspunkten, m; f - Durchhang, m; g - Beschleunigung im freien Fall, m/s2; j - der Neigungswinkel der Linie, die die Aufhängungspunkte der Kette verbindet, zum Horizont, der ungefähr gleich dem Neigungswinkel des Getriebes genommen wird.

Nehmen Sie l gleich dem Achsabstand a und f=0.02a erhalten wir eine vereinfachte Abhängigkeit

Fq=60qa gemütlich³10q

Die Kettenspannung aus Fliehkraftbelastung Fc(N) für Kettentriebe wird in Analogie zu Riementrieben bestimmt, d.h.

Fö=qv 2 ,

wo v- Kettengeschwindigkeit, m/s.

Die über die gesamte Kettenkontur wirkende Fliehkraft verursacht zusätzlichen Verschleiß an den Scharnieren.

Die rechnerische Belastung der Kettenantriebswellen ist aufgrund der Kettenspannung aus der Masse geringfügig größer als die nutzbare Umfangskraft. Es wird von RmF akzeptiert. Bei horizontaler Übertragung wird Rm = 1,15 angenommen, bei vertikaler Übertragung Rm = 1,05.

Kettenantriebe aller Art werden anhand der Werte der Bruchlast Frazr (siehe Tabelle 12.1) und der Spannung des am stärksten belasteten Astes F1max auf Festigkeit geprüft, wodurch der bedingte Wert des Sicherheitsfaktors bestimmt wird

K=Fraz/F1max,

Wobei F1max \u003d F + Fq + Fc + Fd (zur Definition von Fd siehe § 12.7).

Wenn der Wert des Sicherheitsfaktors K> 5...6, dann wird davon ausgegangen, dass die Kette die Bedingungen der statischen Festigkeit erfüllt.

§ 7. SCHWINGUNGEN DES ÜBERSETZUNGSVERHÄLTNISSES UND DYNAMISCHE LASTEN

Während des Betriebs des Kettenantriebs wird die Bewegung der Kette durch die Bewegung des Gelenks des Glieds bestimmt, das zuletzt mit dem Antriebskettenrad in Eingriff war. Jedes Glied führt die Kette, wenn sich das Kettenrad um eine Teilung dreht und dann dem nächsten Glied Platz macht. Insofern ist die Geschwindigkeit der Kette bei gleichmäßiger Drehung des Kettenrades nicht konstant. Die Kettengeschwindigkeit ist in der Stellung des Kettenrades maximal, in der der Radius des durch das Scharnier gezogenen Kettenrades senkrecht zum vorlaufenden Kettentrum steht.

In einer beliebigen Winkelposition des Kettenrads, wenn das führende Scharnier relativ zur Senkrechten zum führenden Ast um einen Winkel gedreht wird, ist die Längsgeschwindigkeit der Kette (Abb. 12.6, a)

V= w 1R1 cos a

Wo w 1 - konstante Winkelgeschwindigkeit des Antriebskettenrades; R1 - der Radius der Position der Scharniere der Kette (Anfangskreis) des Antriebskettenrads.

Da der Winkel a von 0 bis p/z1 variiert, dann variiert die Kettengeschwindigkeit von Vmax bis Vmax cos p/z1

Momentane Winkelgeschwindigkeit des angetriebenen Kettenrads

w 2=v/(R2 cos b )

wobei R2 der Radius des Anfangskreises des angetriebenen Kettenrads ist; b- der Drehwinkel des Scharniers neben dem führenden Zweig der Kette (in Bezug auf die Senkrechte zu diesem Zweig), der von 0 bis p / z2 variiert

Daher das momentane Übersetzungsverhältnis

u= w 1/ w 2=R2/R1 cos b / cos a

Aus dieser Formel und Abb. 12.6, b sieht man das:

1) das Übersetzungsverhältnis ist nicht konstant;

2) Die Gleichmäßigkeit der Bewegung ist umso höher, je größer die Zähnezahl der Kettenräder ist, da dann cos a und cos b näher an der Einheit; von primärer Bedeutung ist die Erhöhung der Zähnezahl des kleinen Kettenrades;

3) die Gleichmäßigkeit der Bewegung kann merklich verbessert werden, wenn eine ganzzahlige Anzahl von Gliedern in den führenden Ast passt; unter dieser Bedingung ist die Gleichmäßigkeit um so höher, je dichter die Zähnezahl der Sterne beieinander liegt; bei z1=z2 u=konst.

Die Variabilität des Übersetzungsverhältnisses kann durch den Koeffizienten der ungleichmäßigen Drehung des angetriebenen Kettenrads bei gleichförmiger Drehung des Antriebskettenrads veranschaulicht werden.

Beispielsweise variiert e für Transmission mit z1=18 und z2=36 innerhalb von 1,1...2,1%. Der kleinere Wert entspricht der Übertragung, bei der der führende Zweig eine ganze Zahl W1 von Links enthält, und der größere entspricht der Übertragung, bei der und W1 + 0,5 Links.

Dynamische Belastungen von Kettentrieben entstehen durch:

a) variable Übersetzung, die zu Beschleunigungen der durch Kettentriebe verbundenen Massen führt;

b) Schlagen der Kettenglieder gegen die Zähne der Kettenräder, wenn neue Glieder in Eingriff kommen.

Die Aufprallkraft am Eingang der Glieder zum Eingriff wird aus der Gleichheit der kinetischen Energie des Aufpralls des ankommenden Glieds der Kette mit der Verformungsenergie des Systems abgeschätzt.

Die reduzierte Masse des Arbeitsabschnitts der Kette wird auf die Masse von 1,7 ... 2 Gliedern geschätzt. Reichlich Schmierung kann die Aufprallkraft erheblich reduzieren.

§ 8. REIBUNGSVERLUST. ZAHNRADKONSTRUKTION

Reibungsverluste in Kettenantrieben sind die Summe der Verluste: a) Reibung in den Scharnieren; b) Reibung zwischen den Platten; c) Reibung zwischen dem Kettenrad und den Kettengliedern und bei Rollenketten auch zwischen der Rolle und der Buchse, wenn die Glieder ein- und ausrücken; d) Reibung in den Lagern; e) Ölspritzerverlust.

Die wichtigsten sind Reibungsverluste in Scharnieren und Stützen.

Verluste durch Ölspritzer sind nur dann nennenswert, wenn die Kette durch Tauchen an der für diese Art der Schmierung zulässigen Geschwindigkeit v = 10 ... 15 m / s geschmiert wird.

Die durchschnittlichen Wirkungsgradwerte für die Übertragung der vollen Auslegungsleistung einigermaßen genau gefertigter und gut geschmierter Zahnräder liegen bei 0,96 ... 0,98.

Kettenantriebe sind so angeordnet, dass sich die Kette in einer vertikalen Ebene bewegt, und die relative Höhenposition der antreibenden und angetriebenen Kettenräder kann beliebig sein. Die optimalen Kettenantriebspositionen sind horizontal und in einem Winkel von bis zu 45° zur Horizontalen geneigt. Vertikal angeordnete Zahnräder erfordern eine sorgfältigere Einstellung der Kettenspannung, da ihr Durchhang keine Selbstspannung bietet; daher ist zumindest ein geringfügiger gegenseitiger Versatz der Kettenräder in horizontaler Richtung ratsam.

Führend in Kettenantrieben können sowohl der obere als auch der untere Zweig sein. Der führende Zweig muss in den folgenden Fällen der oberste Zweig sein:

a) bei Zahnrädern mit kleinem Achsabstand (a<30P при und> 2) und in nahezu senkrechten Zahnrädern, um zu vermeiden, dass zusätzliche Zähne durch den durchhängenden oberen angetriebenen Zweig erfasst werden;

b) in horizontalen Getrieben mit großem Achsabstand (a > 60P) und einer kleinen Anzahl von Kettenradzähnen, um einen Kontakt zwischen Zweigen zu vermeiden.

Kettenspannung. Kettenantriebe müssen aufgrund der unvermeidlichen Längung der Kette infolge von Verschleiß und Kontaktfalten in den Scharnieren in der Regel ihre Spannung regulieren können. Vorspannung ist bei vertikalen Getrieben unerlässlich. Bei horizontalen und geneigten Zahnrädern wird der Ketteneingriff mit den Kettenrädern durch die Spannung der eigenen Schwerkraft der Kette bereitgestellt, aber der Durchhangspfeil der Kette muss innerhalb der oben genannten Grenzen optimal sein.

Für Zahnräder mit einem Neigungswinkel bis zu 45 ° zum Horizont wird der Durchhang f ungefähr gleich 0,02a gewählt. Für Zahnräder nahe der Senkrechten gilt f = (0,01 ... 0,015) a.

Kettenspannung wird eingestellt:

a) Bewegen der Achse eines der Sterne;

b) Sternchen oder Walzen einstellen.

Es ist wünschenswert, die Kettenlängung innerhalb von zwei Gliedern kompensieren zu können, wonach zwei Glieder der Kette entfernt werden.

Stellkettenräder und -rollen sollten nach Möglichkeit am angetriebenen Kettentrum an den Stellen des größten Durchhangs montiert werden. Wenn es nicht möglich ist, sie auf dem angetriebenen Ast zu installieren, werden sie auf dem führenden platziert, aber um Vibrationen zu reduzieren, werden sie auf der Innenseite platziert, wo sie als Abzüge wirken. Bei Getrieben mit einer PZ-1-Zahnkette können die Steuerkettenräder nur als Abzieher und die Rollen als Spanner wirken. Die Zähnezahl des Steuerkettenrades wird gleich der Zahl eines kleinen Arbeitskettenrades oder größer gewählt. Gleichzeitig müssen mindestens drei Kettenglieder mit dem Verstellkettenrad im Eingriff sein. Die Bewegung von Steuerkettenrädern und -rollen in Kettenantrieben ist ähnlich wie in Riemenantrieben und wird durch eine Last, Feder oder Schraube ausgeführt. Am gebräuchlichsten ist das Kettenraddesign mit einer exzentrischen Achse, die von einer Spiralfeder gedrückt wird.

Bekannt ist der erfolgreiche Einsatz von Kettentrieben mit hochwertigen Rollenketten in geschlossenen Kurbelgehäusen bei guter Schmierung mit feststehenden Kettenradachsen ohne spezielle Spanner.