верижни задвижвания: предимства и недостатъци, класификация. Конструкции на задвижващи вериги

Верижното предаване се основава на зацепването на веригата и зъбните колела. Принципът на зацепване, а не на триене, както и повишената здравина на стоманената верига в сравнение с колана, позволяват на веригата да предава, при равни други условия, големи натоварвания. Липсата на приплъзване осигурява постоянството на средното предавателно отношение.

Принципът на зацепване не изисква предварително опъване на веригата, което намалява натоварването на валовете и лагерите. Верижните задвижвания могат да работят на по-малки централни разстояния и при големи предавателни числа, както и да прехвърлят мощността от един задвижващ вал към няколко задвижвани.

Основната причина за недостатъците на верижното предаване е, че веригата се състои от отделни твърди връзки и е разположена на зъбното колело не в кръг, а в многоъгълник. С това е свързана променливостта на скоростта на веригата в рамките на един оборот, износване на верижните панти, шум и допълнителни динамични натоварвания. Освен това веригата е по-скъпа и по-трудна за производство.

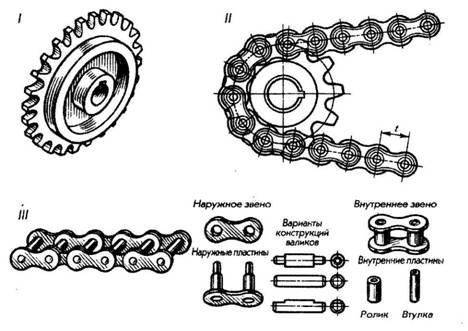

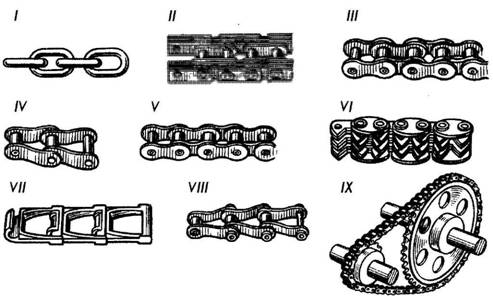

Основните видове задвижващи вериги са ролкови, втулкови (GOST 13568-75) и зъбни вериги GOST 13552-81).

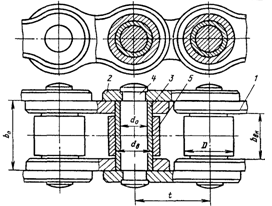

Ролковата верига се състои от два реда външна (1) и вътрешна (2) плочи. Ролките (3) се притискат във външните плочи и преминават през втулките (4). Втулките се притискат в отворите на вътрешните плочи. Втулката на ролката и ролката на втулката могат да се въртят свободно.

Използването на втулка ви позволява да разпределите натоварването по цялата дължина на ролката и по този начин да намалите износването на пантите. Наред с едноредовите вериги се произвеждат дву-, три- и четириредни вериги. Те са сглобени от същите елементи, само ролката минава през всички редове.

Веригите с ръкави са подобни по дизайн на ролковите вериги, но нямат ролка (5). В резултат на това износването на веригата и зъбните колела се увеличава, но теглото и цената на веригата се намаляват.

Зъбните вериги се състоят от набор от плочи с две зъбни издатини. Пластините на веригата се захващат със зъбите на зъбното колело с техните крайни равнини. Ъгълът на заглушаване се приема 60 .

Конструкцията на зъбните вериги им позволява да бъдат направени широки и да предават големи товари. Работят гладко с по-малко шум. Препоръчват се за използване при относително високи скорости - до 35 m / s.

Московски държавен институт

Електроника и математика

(Технически университет)

по курса „Детайли на машините

и основи на дизайна"

„Верижни трансфери“

Москва 1998г

§ 1. ОБЩА ИНФОРМАЦИЯ

Верижното задвижване се състои от задвижващи и задвижвани зъбни колела и верига, която обгражда зъбните колела и се зацепва в техните зъби. Използват се и верижни задвижвания с няколко задвижвани зъбни колела. В допълнение към изброените основни елементи верижните задвижвания включват обтегачи, лубрикатори и предпазители.

Веригата се състои от връзки, свързани с панти, които осигуряват мобилност или "гъвкавост" на веригата.

Верижните предавания могат да се извършват в широк диапазон от параметри.

Верижните задвижвания се използват широко в селскостопански и подемно-транспортни средства, оборудване за нефтени сондажи, мотоциклети, велосипеди и автомобили.

В допълнение към верижните задвижвания в машиностроенето се използват верижни устройства, т.е. верижни задвижвания с работни органи (черпаци, скрепери) в конвейери, елеватори, багери и други машини.

Предимствата на верижните задвижвания включват: 1) възможността за използване в значителен диапазон от централни разстояния; 2) по-малки от тези на ремъчните задвижвания, размери; 3) липса на приплъзване; 4) висока ефективност; 5) малки сили, действащи върху валовете, тъй като няма нужда от голямо първоначално напрежение; 6) възможност за лесна подмяна на веригата; 7) възможността за прехвърляне на движение към няколко зъбни колела.

В същото време верижните задвижвания не са лишени от недостатъци: 1) те работят при липса на флуидно триене в пантите и следователно с неизбежното им износване, което е значително при лошо смазване и проникване на прах и мръсотия; износването на пантите води до увеличаване на стъпката на връзката и дължината на веригата, което налага използването на обтегачи; 2) изискват по-висока точност на монтажа на вала от клиновидно-ремъчните задвижвания и по-сложна поддръжка - смазване, настройка; 3) трансмисиите изискват монтаж на картера; 4) скоростта на веригата, особено при малък брой зъбни колела, не е постоянна, което причинява колебания в предавателното отношение, въпреки че тези колебания са малки (виж § 7).

Вериги, използвани в машиностроенето, по естеството на работата, която извършват разделени на две групи: задвижващи и тягови. Веригите са стандартизирани, произвеждат се в специализирани заводи. Производството само на задвижващи вериги в СССР надхвърля 80 милиона m годишно. Повече от 8 милиона автомобила са оборудвани с тях годишно.

Като задвижващи вериги се използват ролкови, втулкови и зъбни вериги. Те се характеризират с малки стъпки (за намаляване на динамичните натоварвания) и устойчиви на износване панти (за осигуряване на издръжливост).

Основните геометрични характеристики на веригите са стъпката и ширината, основната мощностна характеристика е натоварването на скъсване, което се установява емпирично. В съответствие с международните стандарти, веригите се използват със стъпка, кратна на 25,4 mm (т.е. ~ 1 инч)

В СССР се произвеждат следните задвижващи ролкови и втулкови вериги в съответствие с GOST 13568-75 *:

PRL - ролкова едноредова нормална точност;

PR - валяк с висока точност;

PRD - ролкова дълга връзка;

PV - ръкав;

PRI - валяк с извити плочи,

както и ролкови вериги съгласно GOST 21834-76 * за сондажни машини (при високоскоростни предавки).

Ролковите вериги са вериги със звена, всяка от които е направена от две плочи, притиснати върху ролки (външни звена) или втулки (вътрешни звена). Втулките се поставят върху ролките на свързващите връзки и образуват панти. Редуват се външните и вътрешните звена във веригата.

Втулките от своя страна носят ролки, които влизат в кухините между зъбите на зъбните колела и се зацепват със зъбните колела. Ролките заменят триенето при плъзгане между веригата и зъбното колело с триене при търкаляне, което намалява износването на зъбите на зъбното колело. Плочите са очертани с контур, наподобяващ числото 8 и приближаващ плочите до тела с еднаква якост на опън.

Ролките (осите) на веригите са стъпаловидни или гладки.

Краищата на ролките са занитени, така че връзките на веригата са едно цяло. Краищата на веригата са свързани чрез съединителни звена с щифтове, фиксирани с шпленти или нитове. Ако е необходимо да се използва верига с нечетен брой връзки, се използват специални преходни връзки, които обаче са по-слаби от основните;

затова обикновено се търсят вериги с четен брой звена.

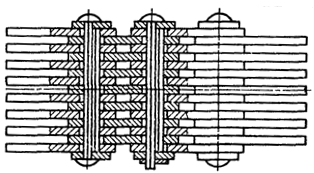

При високи натоварвания и скорости, за да се избегне използването на вериги с големи стъпки, които са неблагоприятни по отношение на динамичните натоварвания, се използват многоредови вериги. Съставени са от същите елементи като едноредовите, само миглите им са с увеличена дължина. Предаваните мощности и натоварванията на скъсване на многоредовите вериги са почти пропорционални на броя на редовете.

Характеристиките на ролковите вериги с повишена точност PR са дадени в таблица. 1. Ролковите вериги с нормална точност PRL са стандартизирани в диапазона от стъпки 15.875.. .50.8 и са проектирани за натоварване на скъсване с 10 ... 30% по-малко от това на веригите с висока точност.

Ролковите вериги с дълги връзки на PRD се изпълняват на двойни стъпки в сравнение с конвенционалните ролкови вериги. Поради това те са по-леки и по-евтини от конвенционалните. Препоръчително е да ги използвате при ниски скорости, по-специално в селскостопанското инженерство.

PV веригите са подобни по дизайн на ролковите вериги, но нямат ролки, което намалява цената на веригата и намалява размерите и теглото с увеличена площ на изпъкналост на шарнира. Тези вериги са направени със стъпка от само 9,525 mm и се използват по-специално в мотоциклети и в автомобили (задвижване на разпределителния вал). Веригите показват достатъчна производителност.

Ролковите вериги с извити PRI плочи се сглобяват от еднакви връзки, подобни на преходната връзка (виж фиг. 12.2, д). Поради факта, че плочите работят на огъване и следователно имат повишена еластичност, тези вериги се използват за динамични натоварвания (удари, чести обръщания и др.).

Обозначението на ролкова или ръкавна верига показва: тип, стъпка, натоварване на скъсване и GOST номер (например, Верига PR-25.4-5670 GOST 13568 -75 *).При многоредовите вериги броят на редовете е посочен в началото на обозначението.

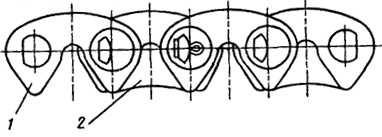

Зъбните вериги (табл. 2) са вериги с връзки от комплекти плочи. Всяка плоча има два зъба с кухина между тях, за да побере зъба на зъбното колело. Работните (външни) повърхности на зъбите на тези плочи (контактните повърхности със зъбните колела са ограничени от равнини и са наклонени една спрямо друга под ъгъл на заклинване равен на 60 °). С тези повърхности всяка връзка седи върху две зъбни колела. Зъбите на зъбното колело са с трапецовиден профил.

Плочите в връзките се раздалечават с дебелината на една или две плочи на свързващите връзки.

Понастоящем се произвеждат главно вериги с валцовани съединения, които са стандартизирани (GOST 13552-81*).

За оформяне на панти в отворите на връзките се вкарват призми с цилиндрични работни повърхности. Призмите лежат върху плоски. Със специално профилиране на отвора на плочата и съответните повърхности на призмите е възможно да се получи почти чисто навиване в пантата. Има експериментални и експлоатационни данни, че ресурсът на зъбните вериги с търкалящи се шарнири е многократно по-висок от веригите с плъзгащи се шарнири.

За предотвратяване на странично изплъзване на веригата от зъбните колела са предвидени водещи пластини, които са обикновени пластини, но без вдлъбнатини за зъбите на зъбните колела. Използвайте вътрешни или странични водещи плочи. Вътрешните водещи плочи изискват съответния жлеб на зъбните колела, който трябва да бъде обработен. Те осигуряват по-добро насочване при високи скорости и са от основна употреба.

Предимствата на зъбните вериги в сравнение с ролковите вериги са по-малко шум, повишена кинематична точност и допустима скорост, както и повишена надеждност, свързана с конструкцията с много остриета. Те обаче са по-тежки, по-трудни за производство и по-скъпи. Поради това те са с ограничено приложение и се заменят с ролкови вериги.

Теглителните вериги са разделени на три основни типа: ламеларни но GOST 588-81 *; сгъваем съгласно GOST 589 85; кръгла връзка (нормална и повишена якост), съответно, съгласно GOST 2319-81.

Листни веригисе използват за преместване на стоки под всякакъв ъгъл спрямо хоризонталната равнина в транспортни машини (конвейери, асансьори, ескалатори и др.). Те обикновено се състоят от плочи с проста форма и оси със или без втулки; те се характеризират

големи стъпала, тъй като страничните плочи често се използват за закрепване на транспортната лента. Скоростите на този тип вериги обикновено не надвишават 2...3 M/S.

Кръгла връзка iepiИзползват се предимно за окачване и повдигане на товари.

Има специални вериги, които предават движение между зъбни колела с взаимно перпендикулярни оси. Ролките (осите) на две съседни връзки на такава верига са взаимно перпендикулярни.

Мощностите, за предаване на които се използват верижни трансмисии, варират от части до стотици киловати, обикновено до 100 kW в общото инженерство. Централните разстояния на верижните задвижвания достигат 8 m.

Скоростите и скоростта на зъбното колело са ограничени от големината на силата на удара, която се получава между зъба на зъбното колело и въртенето на веригата, износването и шума на предавката. Най-високите препоръчителни и максимални скорости на въртене на зъбните колела са дадени в табл. 3. Скоростите на веригата обикновено не надвишават 15 m/s, но при предавки с висококачествени вериги и зъбни колела, с ефективни методи на смазване, те достигат 35 m/s.

Средна скорост на веригата, m/s,

V=znP/(60*1000)

където z е броят на зъбите на зъбното колело; Пцената на нейното въртене, min -1; Р-

Предавателното отношение се определя от условието за равенство на средната скорост на веригата на зъбните колела:

z1n1P=z2n2P

Следователно предавателното отношение, разбирано като съотношението на честотите на въртене на задвижващите и задвижваните зъбни колела,

U=n1/n2=z2/z1,

където n1и p2-честота на въртене на водещите и задвижваните зъбни колела, min -1; z1 и z2 - броя на зъбите на задвижващото и задвижваното зъбно колело.

Предавателното отношение е ограничено от размерите на зъбното колело, ъглите на навиване и броя на зъбите. Обикновено u£7. В някои случаи, при предавки с ниска скорост, ако пространството позволява, u £ 10.

Брой зъби на зъбното колело. Минималният брой зъби на зъбното колело е ограничен от износването на шарнира, динамичните натоварвания и шума от предавките. Колкото по-малък е броят на зъбите на зъбното колело, толкова по-голямо е износването, тъй като ъгълът на въртене на връзката, когато веригата се движи върху и извън зъбното колело, е 360 ° / z.

С намаляване на броя на зъбите се увеличава неравномерната скорост на веригата и скоростта на удара на веригата върху зъбното колело. Минималният брой зъби на зъбните колела на ролковата верига, в зависимост от предавателното отношение, се избира според емпирична зависимост

Z1min=29-2u³13

В зависимост от скоростта z1min се избира при високи скорости z1min=19...23; средно 17...19, а при ниски 13...15.В зъбните вериги z1min е повече с 20...30%.

Тъй като веригата се износва, нейните панти се издигат по протежение на профила на зъбното колело от стеблото до върха, което в крайна сметка води до разцепване. В този случай максимално допустимото увеличение на стъпката на веригата е толкова по-малко, колкото по-голям е броят на зъбите на зъбното колело. Следователно максималният брой зъби е ограничен при използване на ролкови вериги със стойност 100 ... 120 и зъбни 120 ... 140.

За предпочитане е да изберете нечетен брой зъбни колела (особено малък), което в комбинация с четен брой звена на веригата допринася за равномерното износване. Още по-благоприятно е, от гледна точка на износването, да изберете броя на зъбите на малко зъбно колело от поредица от прости числа.

Разстояние между зъбните колела и дължина на веригата. Минималното центрово разстояние amin (mm) се определя от условията:

липса на намеса (т.е. пресичане) на звезди

амин>0,5 (De1+De2)

където De1 и De2 - външни диаметри на звезди;

така че ъгълът на увиване на веригата на малкото зъбно колело да е по-голям от 120 °, т.е. ъгълът на наклона на всеки клон спрямо оста на предаване е по-малък от 30 °. И тъй като sin30°=0,5, тогава амин> d2-d1.

Оптимални междуцентрови разстояния

a \u003d (30 ... 50) R.

Обикновено централните разстояния се препоръчват да бъдат ограничени от стойността

Amax=80P

Необходимият брой звена на веригата W се определя от предварително избраното междуосово разстояние а,стъпка Ри броя на зъбите на зъбното колело z1 и z2:

W=(z1+z2)/2+2a/P+((z2-z1)/2p) 2 P/a;

получената W стойност се закръгля до най-близкото цяло (за предпочитане четно) число.

Тази формула е получена Нааналогия с формулата за дължината на колана и е приблизителна. Първите два члена на формулата дават необходимия брой връзки при z1=z2, когато клоновете на веригата са успоредни, третият член отчита наклона на клоните.

Разстоянието между осите на зъбните колела според избрания брой звена на веригата (с изключение на хлабината на веригата) следва от предходната формула.

Веригата трябва да има известна хлабина, за да се избегне прекомерно гравитационно натоварване и радиално биене на зъбните колела.

За да направите това, централното разстояние се намалява с (0,002 ... 0,004) а.

Стъпката на веригата се приема като основен параметър на ценна трансмисия. Веригите с голяма стъпка имат голяма товароносимост, но позволяват много по-ниски скорости, работят с големи динамични натоварвания и шум. Трябва да изберете верига с минималната допустима стъпка за даден товар. Обикновено a/80£P£a/25; възможно е да се намали стъпката на зъбните вериги по време на проектирането чрез увеличаване на ширината му, а за ролкови вериги - чрез прилагане на многоредови вериги. Допустимите стъпки според критерия скорост на предаване следват от табл. 3.

Верижните задвижвания излизат от строя по следните причини: 1. Износване на пантите, което води до удължаване на веригата и нарушаване на зацепването й със зъбните колела (основен критерий за работа при повечето предавки).

2. Разрушаването от умора на накрайниците е основният критерий за високоскоростни тежкотоварни ролкови вериги, работещи в добре смазани затворени картери.

3. Завъртането на ролките и втулките в плочите в местата на пресоване е честа причина за повреда на веригите, свързана с недостатъчно качествена изработка.

4. Настъргване и унищожаване на ролки.

5. Постигането на максимално провисване на празен клон е един от критериите за предавки с нерегулирано централно разстояние, работещи при липса на обтегачи и тесни размери.

6. Износване на зъбите на зъбното колело.

В съответствие с горните причини за повредата на верижните предавки може да се заключи, че експлоатационният живот на предавката най-често се ограничава от издръжливостта на веригата.

Издръжливостта на веригата зависи преди всичко от износоустойчивостта на пантите.

Материалът и термичната обработка на веригите са от решаващо значение за тяхната издръжливост.

Плочите са изработени от средно въглеродни или легирани закалени стомани: 45, 50, 40X, 40XN, ZOHNZA с твърдост главно 40 ... 50HRCe; пластини на зъбни вериги - главно от стомана 50. Извитите пластини, като правило, са изработени от легирани стомани. Плочите, в зависимост от предназначението на веригата, се закаляват до твърдост 40.-.50 HRC. Шарнирните части - ролки, втулки и призми - са изработени основно от карбуризирани стомани 15, 20, 15X, 20X, 12XNZ, 20XIZA, 20X2H4A, ZOHNZA и са закалени до 55.-.65 HRCe. Поради високите изисквания към съвременните верижни задвижвания е препоръчително да се използват легирани стомани. Използването на газово цианиране на работните повърхности на пантите е ефективно. Многократно увеличаване на живота на веригите може да се постигне чрез дифузно хромиране на пантите. Якостта на умора на плочите на ролковата верига се увеличава значително чрез кримпване на ръбовете на отворите. Струйното взривяване също е ефективно.

В пантите на ролковите вериги пластмасите започват да се използват за работа без смазка или с оскъдно количество.

Ресурсът на верижните задвижвания в стационарни машини трябва да бъде 10 ... 15 хиляди часа работа.

В съответствие с основния критерий за изпълнение на ценни зъбни колела, устойчивостта на износване на пантите на цената, носещата способност на верижните задвижвания може да се определи според състоянието, но към което налягането в пантите не трябва да надвишава допустимото стойност при тези условия на работа.

При изчисленията на ценни зъбни колела, по-специално, като се вземат предвид условията на работа, свързани с големината на пътя на триене, е удобно да се използва най-простата степенна връзка между налягането Ри чрез триене Pm=C, където ОТпри тези ограничени условия може да се разглежда като постоянна стойност. Индекс Tзависи от характера на триенето; зъбни колела с добро смазване при нормална работа Tоколо 3 (в условия на лошо смазване Tварира от 1 до 2).

Допустима полезна сила, която може да предаде верига с плъзгаща се връзка,

F=[p]oA/Ke;

тук [R] o - допустимо налягане, MPa, в панти за средни работни условия (Таблица 12.4); а-проекция на опорната повърхност на шарнира, mm 2, равна за цени на ролка и втулка dBin |, ; Ke - коефициент на работа.

Коефициент на работа Ке,може да се представи като произведение на частични коефициенти:

Ke \u003d KdKaKnKregKcmKrežKt.

Коефициентът Kd отчита динамичността на товара; при тих товар Kd=1; при натоварване с удари 1.2. ..1.5; със силни удари 1.8. Коефициентът Ka отчита дължината на веригата (разстояние между центъра); очевидно е, че колкото по-дълга е веригата, толкова по-рядко, ceteris paribus, всяка връзка се зацепва със зъбното колело и толкова по-малко се износват пантите; когато a=(30...50)P вземете Ka=1; при а<25Р Ка=-1,25,с a=(60... 80) РКа=0,9. Коефициентът Kn отчита наклона на предаването към хоризонта; колкото по-голям е наклонът на трансмисията към хоризонта, толкова по-ниско е допустимото общо износване на веригата; когато линията на центровете на зъбните колела е наклонена под ъгъл спрямо хоризонта до 45° Kn=един; при накланяне под ъгъл y повече от 45° Kn=0,15Öy. Коефициент Крейгвзема предвид регулирането на предавката; за предавки с регулиране положението на оста на едно от зъбните колела Kreg=1; за предавки с теглещи звезди или притискащи ролки Kreg=1,1; за предавки с нерегулируеми зъбни колела Creg=1,25. Коефициентът Kcm отчита естеството на смазването; с непрекъснато смазване в маслен съд или от помпа Kcm = 0,8, с редовно капково или междушарнирно смазване Kcm = 1, с периодично смазване 1,5. Коефициент Krej .

взема предвид режима на предаване; при едносменна работа Креж=1. Коефициентът Kt отчита температурата на околната среда, при -25°

При оценка на стойността на експлоатационния фактор Кенеобходимо е поне условно да се вземе предвид стохастичният (случаен) характер на редица параметри, които го влияят.

Ако според изчислението стойността на коефициента Ke>2...3, тогава е необходимо да се предприемат конструктивни мерки за подобряване на работата на трансмисията.

Задвижващите вериги са проектирани на базата на геометрично сходство, така че площта на проекцията на опорната повърхност на шарнира за всеки диапазон от размери на вериги може да бъде представена като НО=cp 2,където с -коефициент на пропорционалност, s "0,25 за едноредови вериги, с изключение на вериги, които не са включени в редовния размер: PR-8-460; PR-12.7-400-1 и PR. 12.7-900-2 (виж таблица 12.1).

Допустима сила F верига с mp редове

F= сР 2 [p]o mp/Ke,

където тр -коефициент на верижен ред, като се вземе предвид неравномерното разпределение на товара върху редовете:

zp=1. . . . 2 3

tp,=1 .... 1,7 2,5

Допустим въртящ момент (N*m) на малкото зъбно колело

T1=Fd1/2*10 3=FPz1/2стр. 10 3

Оттук и стъпката на веригата

P=18,5 3Ö T1Ke/(cz1mp[p]o).

Приблизителна стойност на стъпка на едноредова верига (mm)

P=(12,8…13,5) 3OT1/z1

където коефициентът е 12,8 - за PR вериги, а коефициентът 13,5 - за PRL вериги, T\-момент, N * m.

Изборът на верижни задвижвания се извършва в следния ред. Първо определете или изберете броя на зъбите на малкото зъбно колело и проверете броя на зъбите на голямото. След това се настройват на верижни стъпки, като се вземе предвид скоростта на въртене на малкото зъбно колело съгласно табл. 12.3 или предварително определете стъпката съгласно една от горните формули, по-специално чрез задаване на приблизителната стойност Ke.

След това по реда на изчислението на проверката се определя момента на малкото зъбно колело, което веригата може да предаде и се сравнява с дадения. Обикновено тези изчисления се правят с няколко, близки до оптималните комбинации от параметри и се избира най-добрият вариант.

Издръжливостта на веригите се оценява най-реалистично чрез метода на подобие, базиран на ресурса на предаване, установен от експлоатационен опит или тестване, който се приема като референтен. Този ресурс, според И. И. Ивашков, се умножава по съотношението на коригираните корекционни коефициенти за еталонните и изчислените предавания.

Корекционни фактори:

според твърдостта на пантите при работа със смазване и замърсяване с абразиви: повърхности без термична обработка 2, с обемно втвърдяване 1, с карбуризиране 0,65;

налягане в ставите (r / r "o),където при непрекъснато смазване х= 1,5...2,5, при периодично смазване без замърсяване с абразиви х=1, същото при абразивно замърсяване при обемно закаляване х=0,6;

според условията на работа при смазване с масло: без абразивно замърсяване 1, в абразивна среда 10 ... 100;

по естеството на смазване: периодично нередовно 0,3. обикновена 0,1, маслена баня 0,06 и др.

Зъбните вериги с търкалящи се съединения се избират според патентовани данни или полуемпирични зависимости от критерия за устойчивост на износване.

При определяне на експлоатационния фактор Керазрешено е да се ограничи до отчитане на коефициента на ъгъла на наклон Kn и при и> 10 m/s центробежен коефициент на влияние Kv \u003d 1 + 1,1 * 10 -3 v 2

Водещият клон на веригата по време на работа изпитва постоянно натоварване F1, състоящо се от полезна сила F и напрежението на задвижвания клон F2:

F1=F+F2

Обикновено се взема напрежението на задвижвания клон с известна граница

F2=Fq+Fc

където Fq - напрежение поради гравитация; Fц - напрежение от действието на центробежни натоварвания върху връзките на веригата.

Напрежението Fq(N) се определя приблизително, като за абсолютно гъвкава неразтеглива нишка:

Fq=ql 2 /(8f)g cosг

където q - тегло на един метър верига, kg; l - разстоянието между точките на окачване на веригата, m; f - провисване, m; ж - ускорение на свободно падане, m/s 2 ; д-ъгълът на наклон към хоризонта на линията, свързваща точките на окачване на веригата, който се приема приблизително равен на ъгъла на наклона на трансмисията.

Вземайки l равно на централното разстояние аи f=0.02a, получаваме опростена зависимост

Fq=60qa уютно³10q

Напрежението на веригата от центробежни натоварвания Fc(N) за верижни задвижвания се определя по аналогия с ремъчните задвижвания, т.е.

Fc \u003d qv 2,

където v-скорост на веригата, m/s.

Центробежната сила, действаща по целия контур на веригата, предизвиква допълнително износване на пантите.

Изчисленото натоварване върху валовете на верижното задвижване е малко по-голямо от полезната периферна сила поради напрежението на веригата от масата. Приема се от RmF. При хоризонтално предаване се приема Rm = 1,15, при вертикално Rm = 1,05.

Верижните задвижвания от всички видове се изпитват за якост чрез стойностите на натоварването на скъсване Frazr (вижте таблица 12.1) и напрежението на най-натоварения клон F1max, определяйки условната стойност на коефициента на безопасност

K=Fraz/F1max,

Където F1max \u003d F + Fq + Fc + Fd (за определението на Fd вижте § 12.7).

Ако стойността на коефициента на безопасност K> 5...6, тогава се счита, че веригата отговаря на условията за статична якост.

По време на работа на верижното задвижване движението на веригата се определя от движението на шарнира на връзката, която последно е била зацепена със задвижващото зъбно колело. Всяка връзка насочва веригата, докато зъбното колело се завърта на една стъпка и след това отстъпва на следващата връзка. В тази връзка скоростта на веригата при равномерно въртене на зъбното колело не е постоянна. Скоростта на веригата е максимална в положение на зъбното колело, при което радиусът на зъбното колело, прекаран през шарнира, е перпендикулярен на водещия клон на веригата.

При произволно ъглово положение на зъбното колело, когато водещата панта се завърта спрямо перпендикуляра на водещия клон под ъгъл, надлъжната скорост на веригата (фиг. 12.6, а)

V=w1R1 cosа

Където w1- постоянна ъглова скорост на задвижващото зъбно колело; R1 - радиусът на местоположението на пантите на веригата (началния кръг) на задвижващото зъбно колело.

Тъй като ъгълът аварира от 0 до p/z1, тогава скоростта на веригата варира от Vmax до Vmax cos p/z1

Моментна ъглова скорост на задвижвано зъбно колело

w2=v/(R2 cosб)

където R2 е радиусът на началния кръг на задвижваното зъбно колело; b- ъгълът на въртене на шарнира в съседство с водещия клон на веригата (по отношение на перпендикуляра на този клон), вариращ от 0 до p / z2

Оттук и моментното предавателно отношение

u=w1/w2=R2/R1 cosb/cosа

От тази формула и фиг. 12.6, b можете да видите, че:

1) предавателното отношение не е постоянно;

2) равномерността на движение е толкова по-висока, колкото по-голям е броят на зъбите на зъбните колела, тъй като тогава cosa и cosbпо-близо до единството; от първостепенно значение е увеличаването на броя на зъбите на малкото зъбно колело;

3) еднородността на движението може да бъде значително подобрена, ако цял брой връзки се поберат във водещия клон; при това условие равномерността е толкова по-висока, колкото по-близо един до друг е броят на зъбите на звездите; при z1=z2 u=const.

Променливостта на предавателното отношение може да се илюстрира чрез коефициента на неравномерно въртене на задвижваното зъбно колело при равномерно въртене на задвижващото зъбно колело.

Например, за предаване с z1=18 и z2=36 e варира в рамките на 1.1...2.1%. По-малката стойност съответства на предаването, в което водещият клон съдържа цяло число W1 връзки, а по-голямата съответства на предаването, в което и W1 + 0,5 връзки.

Динамичните натоварвания на верижните задвижвания се причиняват от:

а) променливо предавателно отношение, водещо до ускорения на масите, свързани с верижни задвижвания;

б) удряне на верижните звена в зъбите на зъбните колела, когато нови звена влязат в зацепване.

Силата на удара на входа на връзките към зацепването се оценява от равенството на кинетичната енергия на удара на входящата връзка на веригата на енергията на деформация на системата.

Намалената маса на работната секция на веригата се оценява на масата на 1,7 ... 2 връзки. Обилното смазване може значително да намали силата на удара.

Загубите от триене във верижните задвижвания са сумата от загубите: а) триене в шарнирите; б) триене между плочите; в) триене между зъбното колело и звената на веригата, а при ролковите вериги и между ролката и втулката, когато звената се зацепват и освобождават; г) триене в лагерите; д) загуба на пръскане на масло.

Основните са загубите от триене в пантите и опорите.

Загубите от пръскане на масло са значителни само когато веригата се смазва чрез потапяне при ограничението на скоростта за този тип смазване v = 10 ... 15 m / s.

Средните стойности на ефективност за прехвърляне на пълната проектна мощност на сравнително точно произведени и добре смазани зъбни колела са 0,96 ... 0,98.

Верижните задвижвания са разположени така, че веригата да се движи във вертикална равнина, а относителната позиция на височината на задвижващите и задвижваните зъбни колела може да бъде произволна. Оптималните места за верижно задвижване са хоризонтални и наклонени под ъгъл до 45° спрямо хоризонталата. Вертикално разположените предавки изискват по-внимателно регулиране на напрежението на веригата, тъй като нейната хлабина не осигурява самонатягане; следователно е препоръчително поне леко взаимно изместване на зъбните колела в хоризонтална посока.

Водещи във верижните задвижвания могат да бъдат както горните, така и долните клони. Водещият клон трябва да бъде най-горният клон в следните случаи:

а) при предавки с малко междуосово разстояние (а<30P при и> 2) и в предавки, близки до вертикални, за да се избегне улавянето на допълнителни зъби от провисналия горен задвижван клон;

б) в хоризонтални предавки с голямо централно разстояние (a> 60P) и малък брой зъбни колела, за да се избегне контакт между клоните.

Опън на веригата. Верижните предавания, поради неизбежното удължаване на веригата в резултат на износване и смачкване на контакта в пантите, като правило трябва да могат да регулират нейното напрежение. Предварителното натоварване е от съществено значение при вертикалните предавки. При хоризонтални и наклонени предавки зацепването на веригата със зъбните колела се осигурява от напрежението от собствената гравитация на веригата, но хлабината на веригата трябва да бъде оптимална в горните граници.

За зъбни колела с ъгъл на наклон до 45 ° спрямо хоризонта, провисването f се избира приблизително равно на 0,02a. За предавки, близки до вертикални, f = (0,01 ... 0,015) a.

Напрежението на веригата се регулира:

а) преместване на оста на една от звездите;

б) регулиране на звездички или ролки.

Желателно е удължаването на веригата да може да се компенсира в рамките на две звена, след което две звена на веригата се отстраняват.

Регулиращите зъбни колела и ролки трябва, ако е възможно, да бъдат монтирани на задвижвания клон на веригата в местата на най-голямото му провисване. При невъзможност да се монтират на задвижвания клон се поставят на водещия, но за намаляване на вибрациите се поставят от вътрешната страна, където работят като изтеглящи. При предавки със зъбна верига PZ-1 управляващите зъбни колела могат да работят само като тегличи, а ролките като опъващи. Броят на зъбите на контролното зъбно колело се избира равен на броя на малкото работно зъбно колело или по-голям. В същото време трябва да има най-малко три звена на веригата в зацепване с регулиращото зъбно колело. Движението на управляващите зъбни колела и ролките при верижните задвижвания е подобно на това при ремъчните задвижвания и се осъществява от товар, пружина или винт. Най-често срещаният е дизайнът на зъбно колело с ексцентрична ос, притиснат от спирална пружина.

Известно е успешното приложение на верижни задвижвания с висококачествени ролкови вериги в затворени картери с добро смазване с неподвижни зъбни колела без специални обтегачи.

Картърс. За да се осигури възможност за непрекъснато обилно смазване на веригата, защита срещу замърсяване, тиха работа и за осигуряване на безопасността на работа, верижните задвижвания са затворени в картери (фиг. 12.7).

Вътрешните размери на картера трябва да позволяват отпускане на веригата, както и възможност за удобна поддръжка на трансмисията. За да следите състоянието на веригата и нивото на маслото, картера е оборудван с прозорец и индикатор за нивото на маслото.

§ 9. Звездички

Профилирането на зъбни колела на ролкови вериги се извършва главно в съответствие с GOST 591-69, който осигурява устойчиви на износване профили без изместване (фиг. 12.8, а) за кинематични точни зъбни колела и с изместване за други зъбни колела (фиг. 12.8, б) офсетният профил се отличава с факта, че депресията е очертана от два центъра, изместени с e=0.03P

Шарнирите на верижните звена, които са захванати със зъбното колело, са разположени на делителния кръг на зъбното колело.

Диаметърът на делителния кръг от разглеждането на триъгълник с върхове в центъра на зъбното колело и в центровете на две съседни панти

Dd \u003d P / (грех (180 0 / z))

Диаметър на кръга на ухото

De=P(0,5+ctg (180 0 /z))

Профилите на зъбите се състоят от: а) кухина, очертана с радиус r = 0,5025d1 + 0,05 mm, т.е. малко по-голям от половината от диаметъра на ролката d1 ; б) дъга, очертана с радиус r1=0.8d1+r; в) праволинеен преходен участък; г) глава, очертана с радиус r2 . Радиусът r2 е избран така, че ролката на веригата да не се търкаля по целия профил на зъба, а плавно да влиза в контакт със зъба на зъбното колело в работно положение в долната част на кухината или малко по-високо. Профилът на зъбното колело осигурява зацепване с верига, която има известно увеличение на стъпката поради износване. В този случай верижните ролки са в контакт с участъци от профила на зъбите, които са по-отдалечени от центъра на зъбните колела.

В спецификацията на GOST 591-b9* коефициентът на височина на зъба се променя от 0,48 с отношението на стъпката към диаметъра на верижната ролка Р/d1=1,4...1,5 до 0,565 с Р/d1= 1,8... 2,0.

Ширина (mm) на зъбното колело на зъбното колело за едноредови, дву- и триредови b1 "0,95Bin-0,15, където Vvn -разстояние между вътрешните плочи.

Радиусът Rz на зъба в надлъжното сечение (за плавно движение на веригата) и координатата h на центъра на кривината от окръжността на върховете на зъбите са Rz=1,7d1 и h=0,8d1.

При скорост на веригата до 5 m / s е допустимо, съгласно GOST 592-81, да се използва опростен профил на зъбно колело, състоящ се от кухина, очертана по дъга, прав работен участък и закръгление по дъга при върховете. Профилът ви позволява да скъсите комплекта инструменти за рязане на зъбно колело.

Профилирането на зъбни колела със зъбни вериги съгласно GOST 13576-81 (фиг. 12.9) е много по-просто, тъй като работните профили на зъбите са прави.

3 ... 7 зъба участват в предаването на полезния товар (в зависимост от общия брой зъбни колела), след това следва преходен участък с ненатоварени зъби и накрая 2 ... 4 зъба, работещи със задната страна.

Диаметърът на делителния кръг на зъбните колела се определя от същата зависимост, както при ролковите вериги.

Диаметър на кръга на ухото

De=Pctg (180 0 /z)

Височина на зъба h2=h1+ д,където h1 - разстояние от централната линия на плочата до нейната основа; д -радиален просвет равен на 0,1 R.

Ъгъл на заклинване на веригата a=60°. Двоен ъгъл на кухината на зъба 2b=a-j, ъгъл на заточване на зъба g=30°-j, където j=360°/z.

Звената на неизносената зъбна верига се зацепват със зъбите на зъбното колело чрез работните ръбове на двата зъба. В резултат на разтягане от износване в пантите, веригата е разположена на по-голям радиус, а връзките на веригата са в контакт със зъбите на зъбното колело само по едната работна повърхност.

Ширината на зъбния венец на зъбни колела с вътрешно направление B = b + 2s, където s е дебелината на верижната пластина.

Зъбни колела с голям брой зъби на нискоскоростни зъбни колела (до 3 m / s) при липса на ударни натоварвания могат да бъдат направени от чугун SCH 20, SCH 30 със закаляване. При неблагоприятни условия по отношение на износването, например в селскостопанските машини, се използва антифрикционен и закален сферографитен чугун.

Основните материали за производството на зъбни колела: средно въглеродни или легирани стомани 45, 40X, 50G2, 35KhGSA, 40KhN с повърхностно или общо закаляване до твърдост 45 ... mm и закалени до NKSe 55 ... 60. Ако имате нужда от тиха и плавна работа на скорости с мощност Р£5 kW и v £ 8 m / s, е възможно да се произвеждат джанти на зъбни колела от пластмаси - текстолит, полиформалдехид, полиамиди, което води до намаляване на шума и повишена издръжливост на веригата (поради намаляване на динамичните натоварвания).

Поради ниската якост на пластмасите се използват и металопластични зъбни колела.

Звездичките са подобни по дизайн на зъбни колела. Поради факта, че зъбите на зъбните колела в ролковите предавки имат относително малка ширина, зъбните колела в ролковите предавки имат относително малка ширина, зъбните колела често се правят от диск и главина, свързани чрез болтове, нитове или заваряване.

За да се улесни подмяната след износване, зъбните колела, монтирани на валовете между опорите, в машини с трудно разглобяване, се правят разделени по диаметралната равнина. Равнината на съединителя преминава през кухината на зъбите, за което броят на зъбите на зъбното колело трябва да бъде четен.

§ 10. СМАЗВАНЕ

За критични трансмисии на мощност, ако е възможно, трябва да се използва непрекъснато смазване на картера от следните видове:

а) чрез потапяне на веригата в маслена баня, като потапянето на веригата в масло в най-дълбоката точка не трябва да надвишава ширината на плочата; прилагайте до скорост на веригата от 10 m/s, за да избегнете неприемливо разбъркване на маслото;

б) пръскане с помощта на специални пръскащи издатини или пръстени и отразяващи щитове, през които маслото тече върху веригата, се използва със скорост 6 ... 12 m / s в случаите, когато нивото на маслото във ваната не може да се повиши до местоположението на веригата;

в) циркулационно струйно смазване от помпа, най-модерният метод, се използва за мощни високоскоростни предавки;

г) циркулационен центробежен с подаване на масло през каналите в валовете и зъбните колела директно към веригата; използвани за тесни размери на трансмисията, например в транспортни средства;

д) циркулиращо смазване чрез пръскане на маслени капки в струя въздух под налягане; използвани при скорости над 12 m/s.

При средноскоростни предавки, които нямат херметизирани картери, може да се използва пластмасово междушарнирно или капково смазване. Пластмасовото вътрешарнирно смазване се извършва периодично, след 120...180 часа, чрез потапяне на веригата в масло, загрято до температура, която осигурява нейното разреждане. Гресът е приложим за скорости на веригата до 4 m/s и капково смазване до 6 m/s.

При предавки с вериги с голяма стъпка, ограниченията на скоростта за всеки метод на смазване са малко по-ниски.

При периодична работа и ниски скорости на веригата е допустимо периодично смазване с ръчно масло (на всеки 6 ... 8 часа). Маслото се подава към долния клон на входа на зацепването със зъбното колело.

При ръчно капково смазване, както и при струйно смазване от помпа, е необходимо смазката да се разпредели по цялата ширина на веригата и да попадне между плочите за смазване на пантите. За предпочитане е смазката да се подава към вътрешната повърхност на веригата, откъдето под действието на центробежната сила тя се подава по-добре към пантите.

В зависимост от натоварването индустриалните масла I-G-A-46 ... I-G-A-68 се използват за смазване на верижни задвижвания, а при ниски натоварвания N-G-A-32.

В чужбина те започнаха да произвеждат вериги за работа в леки режими, които не изискват смазване, чиито триещи се повърхности са покрити със самосмазващи се антифрикционни материали.

В момента модерните мотоциклети използват вериги със защитни капачки на всяка връзка. Такива мотоциклети се движат с отворени вериги, които абсолютно не се страхуват нито от вода, нито от мръсотия. Условно, според формата на уплътнителните пръстени, те се наричат "О-пръстени". Този дизайн на веригата, който има солидни предимства, има само един недостатък: в сравнение с конвенционалните вериги, той има повишено триене, което влошава ефективността на предаване в „ставите“ с жлезите. Следователно „О-пръстенът” няма да се използва при мотоциклети за крос-кънтри и шосейни състезания (при тях динамиката е изключително важна, а животът на веригата няма значение поради кратката продължителност на състезанията), както и както при превозните средства с малък обем.

Има обаче и вериги, наречени от създателите "X-ring". При тях уплътнителните пръстени вече не се правят под формата на тренировъчна поничка, а имат форма на напречно сечение, наподобяваща буквата „X“. Благодарение на тази иновация, загубите от триене във верижните съединения са намалени със 75% в сравнение с "О-пръстена".

ЛИТЕРАТУРА

1. Машинни части: Учебник за студенти по инженерни и механични специалности на университетите. – 4-то изд., преработено. и допълнителни - М.: Машиностроение, 1989. - 496 с.

2. МОТО № 7/98, Моля добрите вериги, c84…85. Ó “Зад волана”, 1998г.

| | |

| § 1. ОБЩА ИНФОРМАЦИЯ | |

| | |

| § 3. ОСНОВНИ ПАРАМЕТРИ НА ЗАДВИЖВАЩИТЕ ВЕРИГИ | |

| § 4. КРИТЕРИИ ЗА РАБОТОСПОСОБНОСТ И ИЗЧИСЛЯВАНЕ НА ВЕРИЖНИ ЗАБЕЛЕЖКИ. МАТЕРИАЛИ ЗА ВЕРИГИТЕ | |

| § 5. НОСИМОСТ И ИЗЧИСЛЯВАНЕ НА ВЕРИЖНИ ЗАБЕЛЕЖКИ | |

| § 6. ПОСТОЯННИ СИЛИ В КЛОНИТЕ НА ВЕРИГАТА И НАТОВАРИ ВЪРХУ ВАЛОВЕ | |

| § 7. КОЛЕБАНИЯ НА ПРЕДАВАТЕЛНОТО ОТНОШЕНИЕ И ДИНАМИЧНИ НАТОВАРИ | |

| § 8. ЗАГУБА ОТ ТРИЕНИЕ. ДИЗАЙН НА ЗАБЕЛЕЖКИ | |

| § 9. Звездички | |

| § 10. СМАЗВАНЕ | |

| § 11. ВЕРИГИ “O-RING” и “X-RING” | |

| ЛИТЕРАТУРА |

Заповед за работа

Нашите експерти ще ви помогнат да напишете реферат със задължителна проверка за уникалност в системата за борба с плагиатството

Подайте заявлениес изискванията точно сега, за да разберете цената и възможността за писане.

§ 1. ОБЩА ИНФОРМАЦИЯ

Верижното задвижване се състои от задвижващи и задвижвани зъбни колела и верига, която обгражда зъбните колела и се зацепва в техните зъби. Използват се и верижни задвижвания с няколко задвижвани зъбни колела. В допълнение към изброените основни елементи верижните задвижвания включват обтегачи, лубрикатори и предпазители.

Веригата се състои от връзки, свързани с панти, които осигуряват мобилност или "гъвкавост" на веригата.

Верижните предавания могат да се извършват в широк диапазон от параметри.

Верижните задвижвания се използват широко в селскостопански и подемно-транспортни средства, оборудване за нефтени сондажи, мотоциклети, велосипеди и автомобили.

В допълнение към верижните задвижвания в машиностроенето се използват верижни устройства, т.е. верижни задвижвания с работни органи (черпаци, скрепери) в конвейери, елеватори, багери и други машини.

Предимствата на верижните задвижвания включват: 1) възможността за използване в значителен диапазон от централни разстояния; 2) по-малки от тези на ремъчните задвижвания, размери; 3) липса на приплъзване; 4) висока ефективност; 5) малки сили, действащи върху валовете, тъй като няма нужда от голямо първоначално напрежение; 6) възможност за лесна подмяна на веригата; 7) възможността за прехвърляне на движение към няколко зъбни колела.

В същото време верижните задвижвания не са лишени от недостатъци: 1) те работят при липса на флуидно триене в пантите и следователно с неизбежното им износване, което е значително при лошо смазване и проникване на прах и мръсотия; износването на пантите води до увеличаване на стъпката на връзката и дължината на веригата, което налага използването на обтегачи; 2) изискват по-висока точност на монтажа на вала от клиновидно-ремъчните задвижвания и по-сложна поддръжка - смазване, настройка; 3) трансмисиите изискват монтаж на картера; 4) скоростта на веригата, особено при малък брой зъбни колела, не е постоянна, което причинява колебания в предавателното отношение, въпреки че тези колебания са малки (виж § 7).

Веригите, използвани в машиностроенето, според естеството на работата, която извършват, се разделят на две групи: задвижващи и тягови. Веригите са стандартизирани, произвеждат се в специализирани заводи. Производството само на задвижващи вериги в СССР надхвърля 80 милиона m годишно. Повече от 8 милиона автомобила са оборудвани с тях годишно.

Като задвижващи вериги се използват ролкови, втулкови и зъбни вериги. Те се характеризират с малки стъпки (за намаляване на динамичните натоварвания) и устойчиви на износване панти (за осигуряване на издръжливост).

Основните геометрични характеристики на веригите са стъпката и ширината, основната мощностна характеристика е натоварването на скъсване, което се установява емпирично. В съответствие с международните стандарти, веригите се използват със стъпка, кратна на 25,4 mm (т.е. ~ 1 инч)

В СССР се произвеждат следните задвижващи ролкови и втулкови вериги в съответствие с GOST 13568-75 *:

PRL - ролкова едноредова нормална точност;

PR - валяк с висока точност;

PRD - ролкова дълга връзка;

PV - ръкав;

PRI - валяк с извити плочи,

както и ролкови вериги съгласно GOST 21834-76 * за сондажни машини (при високоскоростни предавки).

Ролковите вериги са вериги със звена, всяка от които е направена от две плочи, притиснати върху ролки (външни звена) или втулки (вътрешни звена). Втулките се поставят върху ролките на свързващите връзки и образуват панти. Редуват се външните и вътрешните звена във веригата.

Втулките от своя страна носят ролки, които влизат в кухините между зъбите на зъбните колела и се зацепват със зъбните колела. Ролките заменят триенето при плъзгане между веригата и зъбното колело с триене при търкаляне, което намалява износването на зъбите на зъбното колело. Плочите са очертани с контур, наподобяващ числото 8 и приближаващ плочите до тела с еднаква якост на опън.

Ролките (осите) на веригите са стъпаловидни или гладки.

Краищата на ролките са занитени, така че връзките на веригата са едно цяло. Краищата на веригата са свързани чрез съединителни звена с щифтове, фиксирани с шпленти или нитове. Ако е необходимо да се използва верига с нечетен брой връзки, се използват специални преходни връзки, които обаче са по-слаби от основните;

затова обикновено се търсят вериги с четен брой звена.

При високи натоварвания и скорости, за да се избегне използването на вериги с големи стъпки, които са неблагоприятни по отношение на динамичните натоварвания, се използват многоредови вериги. Съставени са от същите елементи като едноредовите, само миглите им са с увеличена дължина. Предаваните мощности и натоварванията на скъсване на многоредовите вериги са почти пропорционални на броя на редовете.

Характеристиките на ролковите вериги с повишена точност PR са дадени в таблица. 1. Ролковите вериги с нормална точност PRL са стандартизирани в диапазона от стъпки 15.875.. .50.8 и са проектирани за натоварване на скъсване с 10 ... 30% по-малко от това на веригите с висока точност.

Ролковите вериги с дълги връзки на PRD се изпълняват на двойни стъпки в сравнение с конвенционалните ролкови вериги. Поради това те са по-леки и по-евтини от конвенционалните. Препоръчително е да ги използвате при ниски скорости, по-специално в селскостопанското инженерство.

PV веригите са подобни по дизайн на ролковите вериги, но нямат ролки, което намалява цената на веригата и намалява размерите и теглото с увеличена площ на изпъкналост на шарнира. Тези вериги са направени със стъпка от само 9,525 mm и се използват по-специално в мотоциклети и в автомобили (задвижване на разпределителния вал). Веригите показват достатъчна производителност.

Ролковите вериги с извити PRI плочи се сглобяват от еднакви връзки, подобни на преходната връзка (виж фиг. 12.2, д). Поради факта, че плочите работят на огъване и следователно имат повишена еластичност, тези вериги се използват за динамични натоварвания (удари, чести обръщания и др.).

Обозначението на ролкова или ръкавна верига показва: тип, стъпка, натоварване на скъсване и GOST номер (например, Верига PR-25.4-5670 GOST 13568 -75 *).При многоредовите вериги броят на редовете е посочен в началото на обозначението.

Зъбните вериги (табл. 2) са вериги с връзки от комплекти плочи. Всяка плоча има два зъба с кухина между тях, за да побере зъба на зъбното колело. Работните (външни) повърхности на зъбите на тези плочи (контактните повърхности със зъбните колела са ограничени от равнини и са наклонени една спрямо друга под ъгъл на заклинване равен на 60 °). С тези повърхности всяка връзка седи върху две зъбни колела. Зъбите на зъбното колело са с трапецовиден профил.

Плочите в връзките се раздалечават с дебелината на една или две плочи на свързващите връзки.

Понастоящем се произвеждат главно вериги с валцовани съединения, които са стандартизирани (GOST 13552-81*).

За оформяне на панти в отворите на връзките се вкарват призми с цилиндрични работни повърхности. Призмите лежат върху плоски. Със специално профилиране на отвора на плочата и съответните повърхности на призмите е възможно да се получи почти чисто навиване в пантата. Има експериментални и експлоатационни данни, че ресурсът на зъбните вериги с търкалящи се шарнири е многократно по-висок от веригите с плъзгащи се шарнири.

За предотвратяване на странично изплъзване на веригата от зъбните колела са предвидени водещи пластини, които са обикновени пластини, но без вдлъбнатини за зъбите на зъбните колела. Използвайте вътрешни или странични водещи плочи. Вътрешните водещи плочи изискват съответния жлеб на зъбните колела, който трябва да бъде обработен. Те осигуряват по-добро насочване при високи скорости и са от основна употреба.

Предимствата на зъбните вериги в сравнение с ролковите вериги са по-малко шум, повишена кинематична точност и допустима скорост, както и повишена надеждност, свързана с конструкцията с много остриета. Те обаче са по-тежки, по-трудни за производство и по-скъпи. Поради това те са с ограничено приложение и се заменят с ролкови вериги.

Теглителните вериги са разделени на три основни типа: ламеларни но GOST 588-81 *; сгъваем съгласно GOST 589 85; кръгла връзка (нормална и повишена якост), съответно, съгласно GOST 2319-81.

Листни веригисе използват за преместване на стоки под всякакъв ъгъл спрямо хоризонталната равнина в транспортни машини (конвейери, асансьори, ескалатори и др.). Те обикновено се състоят от плочи с проста форма и оси със или без втулки; те се характеризират

големи стъпала, тъй като страничните плочи често се използват за закрепване на транспортната лента. Скоростите на този тип вериги обикновено не надвишават 2...3 M/S.

Кръгла връзка iepiИзползват се предимно за окачване и повдигане на товари.

Има специални вериги, които предават движение между зъбни колела с взаимно перпендикулярни оси. Ролките (осите) на две съседни връзки на такава верига са взаимно перпендикулярни.

§ 3. ОСНОВНИ ПАРАМЕТРИ НА ЗАДВИЖВАЩИТЕ ВЕРИГИ

Мощностите, за предаване на които се използват верижни трансмисии, варират от части до стотици киловати, обикновено до 100 kW в общото инженерство. Централните разстояния на верижните задвижвания достигат 8 m.

Скоростите и скоростта на зъбното колело са ограничени от големината на силата на удара, която се получава между зъба на зъбното колело и въртенето на веригата, износването и шума на предавката. Най-високите препоръчителни и максимални скорости на въртене на зъбните колела са дадени в табл. 3. Скоростите на веригата обикновено не надвишават 15 m/s, но при предавки с висококачествени вериги и зъбни колела, с ефективни методи на смазване, те достигат 35 m/s.

Средна скорост на веригата, m/s,

V=znP/(60*1000)

където z е броят на зъбите на зъбното колело; Пскорост на въртене, min-1; Р-

Предавателното отношение се определя от условието за равенство на средната скорост на веригата на зъбните колела:

z1n1P=z2n2P

Следователно предавателното отношение, разбирано като съотношението на честотите на въртене на задвижващите и задвижваните зъбни колела,

U=n1/n2=z2/z1,

където n1и p2-скорост на въртене на задвижващите и задвижваните зъбни колела, min-1; z1 и z2 - броя на зъбите на задвижващото и задвижваното зъбно колело.

Предавателното отношение е ограничено от размерите на зъбното колело, ъглите на навиване и броя на зъбите. Обикновено u£7. В някои случаи, при предавки с ниска скорост, ако пространството позволява, u £ 10.

Брой зъби на зъбното колело. Минималният брой зъби на зъбното колело е ограничен от износването на шарнира, динамичните натоварвания и шума от предавките. Колкото по-малък е броят на зъбите на зъбното колело, толкова по-голямо е износването, тъй като ъгълът на въртене на връзката, когато веригата се движи върху и извън зъбното колело, е 360 ° / z.

С намаляване на броя на зъбите се увеличава неравномерната скорост на веригата и скоростта на удара на веригата върху зъбното колело. Минималният брой зъби на зъбните колела на ролковата верига, в зависимост от предавателното отношение, се избира според емпирична зависимост

Z1min=29-2u ³ 13

В зависимост от скоростта z1min се избира при високи скорости z1min=19...23; средно 17...19, а при ниски 13...15.В зъбните вериги z1min е повече с 20...30%.

Тъй като веригата се износва, нейните панти се издигат по протежение на профила на зъбното колело от стеблото до върха, което в крайна сметка води до разцепване. В този случай максимално допустимото увеличение на стъпката на веригата е толкова по-малко, колкото по-голям е броят на зъбите на зъбното колело. Следователно максималният брой зъби е ограничен при използване на ролкови вериги със стойност 100 ... 120 и зъбни 120 ... 140.

За предпочитане е да изберете нечетен брой зъбни колела (особено малък), което в комбинация с четен брой звена на веригата допринася за равномерното износване. Още по-благоприятно е, от гледна точка на износването, да изберете броя на зъбите на малко зъбно колело от поредица от прости числа.

Разстояние между зъбните колела и дължина на веригата. Минималното центрово разстояние amin (mm) се определя от условията:

липса на намеса (т.е. пресичане) на звезди

амин>0,5 (De1+De2)

където De1 и De2 - външни диаметри на звезди;

така че ъгълът на увиване на веригата на малкото зъбно колело да е по-голям от 120 °, т.е. ъгълът на наклона на всеки клон спрямо оста на предаване е по-малък от 30 °. И тъй като sin30°=0,5, тогава амин> d2-d1 .

Оптимални междуцентрови разстояния

a \u003d (30 ... 50) R.

Amax=80P

Необходимият брой звена на веригата W се определя от предварително избраното междуосово разстояние а,стъпка Ри броя на зъбите на зъбното колело z1 и z2:

W=(z1+z2)/2+2a/P+((z2-z1)/2 стр ) 2 P/a;

получената W стойност се закръгля до най-близкото цяло (за предпочитане четно) число.

Тази формула е получена Нааналогия с формулата за дължината на колана и е приблизителна. Първите два члена на формулата дават необходимия брой връзки при z1=z2, когато клоновете на веригата са успоредни, третият член отчита наклона на клоните.

Разстоянието между осите на зъбните колела според избрания брой звена на веригата (с изключение на хлабината на веригата) следва от предходната формула.

Веригата трябва да има известна хлабина, за да се избегне прекомерно гравитационно натоварване и радиално биене на зъбните колела.

За да направите това, централното разстояние се намалява с (0,002 ... 0,004) а.

Стъпката на веригата се приема като основен параметър на ценна трансмисия. Веригите с голяма стъпка имат голяма товароносимост, но позволяват много по-ниски скорости, работят с големи динамични натоварвания и шум. Трябва да изберете верига с минималната допустима стъпка за даден товар. Обикновено a/80£P£a/25; възможно е да се намали стъпката на зъбните вериги по време на проектирането чрез увеличаване на ширината му, а за ролкови вериги - чрез прилагане на многоредови вериги. Допустимите стъпки според критерия скорост на предаване следват от табл. 3.

§ 4. КРИТЕРИИ ЗА РАБОТОСПОСОБНОСТ И ИЗЧИСЛЯВАНЕ НА ВЕРИЖНИ ЗАБЕЛЕЖКИ. МАТЕРИАЛИ ЗА ВЕРИГИТЕ

Верижните задвижвания излизат от строя по следните причини: 1. Износване на пантите, което води до удължаване на веригата и нарушаване на зацепването й със зъбните колела (основен критерий за работа при повечето предавки).

2. Разрушаването от умора на накрайниците е основният критерий за високоскоростни тежкотоварни ролкови вериги, работещи в добре смазани затворени картери.

3. Завъртането на ролките и втулките в плочите в местата на пресоване е честа причина за повреда на веригите, свързана с недостатъчно качествена изработка.

4. Настъргване и унищожаване на ролки.

5. Постигането на максимално провисване на празен клон е един от критериите за предавки с нерегулирано централно разстояние, работещи при липса на обтегачи и тесни размери.

6. Износване на зъбите на зъбното колело.

В съответствие с горните причини за повредата на верижните предавки може да се заключи, че експлоатационният живот на предавката най-често се ограничава от издръжливостта на веригата.

Издръжливостта на веригата зависи преди всичко от износоустойчивостта на пантите.

Материалът и термичната обработка на веригите са от решаващо значение за тяхната издръжливост.

Плочите са изработени от средно въглеродни или легирани закалени стомани: 45, 50, 40X, 40XN, ZOHNZA с твърдост главно 40 ... 50HRCe; пластини на зъбни вериги - главно от стомана 50. Извитите пластини, като правило, са изработени от легирани стомани. Плочите, в зависимост от предназначението на веригата, се закаляват до твърдост 40.-.50 HRC. Шарнирните части - ролки, втулки и призми - са изработени основно от карбуризирани стомани 15, 20, 15X, 20X, 12XNZ, 20XIZA, 20X2H4A, ZOHNZA и са закалени до 55.-.65 HRCe. Поради високите изисквания към съвременните верижни задвижвания е препоръчително да се използват легирани стомани. Използването на газово цианиране на работните повърхности на пантите е ефективно. Многократно увеличаване на живота на веригите може да се постигне чрез дифузно хромиране на пантите. Якостта на умора на плочите на ролковата верига се увеличава значително чрез кримпване на ръбовете на отворите. Струйното взривяване също е ефективно.

В пантите на ролковите вериги пластмасите започват да се използват за работа без смазка или с оскъдно количество.

Ресурсът на верижните задвижвания в стационарни машини трябва да бъде 10 ... 15 хиляди часа работа.

§ 5. НОСИМОСТ И ИЗЧИСЛЯВАНЕ НА ВЕРИЖНИ ЗАБЕЛЕЖКИ

В съответствие с основния критерий за изпълнение на ценни зъбни колела, устойчивостта на износване на пантите на цената, носещата способност на верижните задвижвания може да се определи според състоянието, но към което налягането в пантите не трябва да надвишава допустимото стойност при тези условия на работа.

При изчисленията на ценни зъбни колела, по-специално, като се вземат предвид условията на работа, свързани с големината на пътя на триене, е удобно да се използва най-простата степенна връзка между налягането Ри чрез триене Pm=C, където ОТпри тези ограничени условия може да се разглежда като постоянна стойност. Индекс Tзависи от характера на триенето; зъбни колела с добро смазване при нормална работа Tоколо 3 (в условия на лошо смазване Tварира от 1 до 2).

Допустима полезна сила, която може да предаде верига с плъзгаща се връзка,

F=[p]oA/Ke;

тук [R] o - допустимо налягане, MPa, в панти за средни работни условия (Таблица 12.4); а-проекция на опорната повърхност на шарнира, mm2, еднаква за ролкови и втулкови цени dBin |, ; Ke - коефициент на работа.

Коефициент на работа Ке,може да се представи като произведение на частични коефициенти:

Ke \u003d KdKaKnKregKcmKrežKt.

Коефициентът Kd отчита динамичността на товара; при тих товар Kd=1; при натоварване с удари 1.2. ..1.5; със силни удари 1.8. Коефициентът Ka отчита дължината на веригата (разстояние между центъра); очевидно е, че колкото по-дълга е веригата, толкова по-рядко, ceteris paribus, всяка връзка се зацепва със зъбното колело и толкова по-малко се износват пантите; когато a=(30...50)P вземете Ka=1; при а<25Р Ка=-1,25,с a=(60... 80) РКа=0,9. Коефициентът Kn отчита наклона на предаването към хоризонта; колкото по-голям е наклонът на трансмисията към хоризонта, толкова по-ниско е допустимото общо износване на веригата; когато линията на центровете на зъбните колела е наклонена под ъгъл спрямо хоризонта до 45° Kn=един; при накланяне под ъгъл y повече от 45° Kn=0,15Öy. Коефициент Крейгвзема предвид регулирането на предавката; за предавки с регулиране положението на оста на едно от зъбните колела Kreg=1; за предавки с теглещи звезди или притискащи ролки Kreg=1,1; за предавки с нерегулируеми зъбни колела Creg=1,25. Коефициентът Kcm отчита естеството на смазването; с непрекъснато смазване в маслен съд или от помпа Kcm = 0,8, с редовно капково или междушарнирно смазване Kcm = 1, с периодично смазване 1,5. Коефициент Krej .

взема предвид режима на предаване; при едносменна работа Креж=1. Коефициентът Kt отчита температурата на околната среда, при -25°

При оценка на стойността на експлоатационния фактор Кенеобходимо е поне условно да се вземе предвид стохастичният (случаен) характер на редица параметри, които го влияят.

Ако според изчислението стойността на коефициента Ke>2...3, тогава е необходимо да се предприемат конструктивни мерки за подобряване на работата на трансмисията.

Задвижващите вериги са проектирани на базата на геометрично сходство, така че площта на проекцията на опорната повърхност на шарнира за всеки диапазон от размери на вериги може да бъде представена като НО =вж 2 , където с -коефициент на пропорционалност, s "0,25 за едноредови вериги, с изключение на вериги, които не са включени в редовния размер: PR-8-460; PR-12.7-400-1 и PR. 12.7-900-2 (виж таблица 12.1).

Допустима сила F верига с mp редове

F= cp 2 [p]o mp/Ke,

където тр -коефициент на верижен ред, като се вземе предвид неравномерното разпределение на товара върху редовете:

zp=1. . . . 2 3

tp,=1 .... 1,7 2,5

Допустим въртящ момент (N*m) на малкото зъбно колело

T1=Fd1/2*10 3 =FPz1/2 стр 10 3

Оттук и стъпката на веригата

Р=18,5 3 Ö T1Ke/(cz1mp[p]o).

Приблизителна стойност на стъпка на едноредова верига (mm)

P=(12,8…13,5) 3 Ö T1/z1

където коефициентът е 12,8 - за PR вериги, а коефициентът 13,5 - за PRL вериги, T\-момент, N * m.

Изборът на верижни задвижвания се извършва в следния ред. Първо определете или изберете броя на зъбите на малкото зъбно колело и проверете броя на зъбите на голямото. След това се настройват на верижни стъпки, като се вземе предвид скоростта на въртене на малкото зъбно колело съгласно табл. 12.3 или предварително определете стъпката съгласно една от горните формули, по-специално чрез задаване на приблизителната стойност Ke.

След това по реда на изчислението на проверката се определя момента на малкото зъбно колело, което веригата може да предаде и се сравнява с дадения. Обикновено тези изчисления се правят с няколко, близки до оптималните комбинации от параметри и се избира най-добрият вариант.

Издръжливостта на веригите се оценява най-реалистично чрез метода на подобие, базиран на ресурса на предаване, установен от експлоатационен опит или тестване, който се приема като референтен. Този ресурс, според И. И. Ивашков, се умножава по съотношението на коригираните корекционни коефициенти за еталонните и изчислените предавания.

Корекционни фактори:

според твърдостта на пантите при работа със смазване и замърсяване с абразиви: повърхности без термична обработка 2, с обемно втвърдяване 1, с карбуризиране 0,65;

налягане в ставите (r / r "o),където при непрекъснато смазване х= 1,5...2,5, при периодично смазване без замърсяване с абразиви х=1, същото при абразивно замърсяване при обемно закаляване х=0,6;

според условията на работа при смазване с масло: без абразивно замърсяване 1, в абразивна среда 10 ... 100;

по естеството на смазване: периодично нередовно 0,3. обикновена 0,1, маслена баня 0,06 и др.

Зъбните вериги с търкалящи се съединения се избират според патентовани данни или полуемпирични зависимости от критерия за устойчивост на износване.

При определяне на експлоатационния фактор Керазрешено е да се ограничи до отчитане на коефициента на ъгъла на наклон Kn и при и> 10 m/s центробежен коефициент на влияние Кv=1+1.1*10 -3 v 2

§ 6. ПОСТОЯННИ СИЛИ В КЛОНИТЕ НА ВЕРИГАТА И НАТОВАРИ ВЪРХУ ВАЛОВЕ

Водещият клон на веригата по време на работа изпитва постоянно натоварване F1, състоящо се от полезна сила F и напрежението на задвижвания клон F2:

Обикновено се взема напрежението на задвижвания клон с известна граница

F2=Fq+Fc

където Fq - напрежение поради гравитация; Fц - напрежение от действието на центробежни натоварвания върху връзките на веригата.

Напрежението Fq(N) се определя приблизително, като за абсолютно гъвкава неразтеглива нишка:

Fq=ql 2 /(8f)g cos г

където q - тегло на един метър верига, kg; l - разстоянието между точките на окачване на веригата, m; f - провисване, m; ж - ускорение на свободно падане, m/s2; г - ъгълът на наклон към хоризонта на линията, свързваща точките на окачване на веригата, който се приема приблизително равен на ъгъла на наклона на трансмисията.

Вземайки l равно на централното разстояние аи f=0.02a, получаваме опростена зависимост

Fq=60qa уютно³10q

Напрежението на веригата от центробежни натоварвания Fc(N) за верижни задвижвания се определя по аналогия с ремъчните задвижвания, т.е.

Fц=qv 2 ,

където v-скорост на веригата, m/s.

Центробежната сила, действаща по целия контур на веригата, предизвиква допълнително износване на пантите.

Изчисленото натоварване върху валовете на верижното задвижване е малко по-голямо от полезната периферна сила поради напрежението на веригата от масата. Приема се от RmF. При хоризонтално предаване се приема Rm = 1,15, при вертикално Rm = 1,05.

Верижните задвижвания от всички видове се изпитват за якост чрез стойностите на натоварването на скъсване Frazr (вижте таблица 12.1) и напрежението на най-натоварения клон F1max, определяйки условната стойност на коефициента на безопасност

K=Fraz/F1max,

Където F1max \u003d F + Fq + Fc + Fd (за определението на Fd вижте § 12.7).

Ако стойността на коефициента на безопасност K> 5...6, тогава се счита, че веригата отговаря на условията за статична якост.

§ 7. КОЛЕБАНИЯ НА ПРЕДАВАТЕЛНОТО ОТНОШЕНИЕ И ДИНАМИЧНИ НАТОВАРИ

По време на работа на верижното задвижване движението на веригата се определя от движението на шарнира на връзката, която последно е била зацепена със задвижващото зъбно колело. Всяка връзка насочва веригата, докато зъбното колело се завърта на една стъпка и след това отстъпва на следващата връзка. В тази връзка скоростта на веригата при равномерно въртене на зъбното колело не е постоянна. Скоростта на веригата е максимална в положение на зъбното колело, при което радиусът на зъбното колело, прекаран през шарнира, е перпендикулярен на водещия клон на веригата.

При произволно ъглово положение на зъбното колело, когато водещата панта се завърта спрямо перпендикуляра на водещия клон под ъгъл, надлъжната скорост на веригата (фиг. 12.6, а)

V= w 1R1 cos а

Където w 1 - постоянна ъглова скорост на задвижващото зъбно колело; R1 - радиусът на местоположението на пантите на веригата (началния кръг) на задвижващото зъбно колело.

Тъй като ъгълът аварира от 0 до p/z1, тогава скоростта на веригата варира от Vmax до Vmax cos p/z1

Моментна ъглова скорост на задвижвано зъбно колело

w 2=v/(R2 cos b )

където R2 е радиусът на началния кръг на задвижваното зъбно колело; b- ъгълът на въртене на шарнира в съседство с водещия клон на веригата (по отношение на перпендикуляра на този клон), вариращ от 0 до p / z2

Оттук и моментното предавателно отношение

u= w 1/ w 2=R2/R1 cos b / cos а

От тази формула и фиг. 12.6, b можете да видите, че:

1) предавателното отношение не е постоянно;

2) равномерността на движение е толкова по-висока, колкото по-голям е броят на зъбите на зъбните колела, тъй като тогава cos а и cos bпо-близо до единството; от първостепенно значение е увеличаването на броя на зъбите на малкото зъбно колело;

3) еднородността на движението може да бъде значително подобрена, ако цял брой връзки се поберат във водещия клон; при това условие равномерността е толкова по-висока, колкото по-близо един до друг е броят на зъбите на звездите; при z1=z2 u=const.

Променливостта на предавателното отношение може да се илюстрира чрез коефициента на неравномерно въртене на задвижваното зъбно колело при равномерно въртене на задвижващото зъбно колело.

Например, за предаване с z1=18 и z2=36 e варира в рамките на 1.1...2.1%. По-малката стойност съответства на предаването, в което водещият клон съдържа цяло число W1 връзки, а по-голямата съответства на предаването, в което и W1 + 0,5 връзки.

Динамичните натоварвания на верижните задвижвания се причиняват от:

а) променливо предавателно отношение, водещо до ускорения на масите, свързани с верижни задвижвания;

б) удряне на верижните звена в зъбите на зъбните колела, когато нови звена влязат в зацепване.

Силата на удара на входа на връзките към зацепването се оценява от равенството на кинетичната енергия на удара на входящата връзка на веригата на енергията на деформация на системата.

Намалената маса на работната секция на веригата се оценява на масата на 1,7 ... 2 връзки. Обилното смазване може значително да намали силата на удара.

§ 8. ЗАГУБА ОТ ТРИЕНИЕ. ДИЗАЙН НА ЗАБЕЛЕЖКИ

Загубите от триене във верижните задвижвания са сумата от загубите: а) триене в шарнирите; б) триене между плочите; в) триене между зъбното колело и звената на веригата, а при ролковите вериги и между ролката и втулката, когато звената се зацепват и освобождават; г) триене в лагерите; д) загуба на пръскане на масло.

Основните са загубите от триене в пантите и опорите.

Загубите от пръскане на масло са значителни само когато веригата се смазва чрез потапяне при ограничението на скоростта за този тип смазване v = 10 ... 15 m / s.

Средните стойности на ефективност за прехвърляне на пълната проектна мощност на сравнително точно произведени и добре смазани зъбни колела са 0,96 ... 0,98.

Верижните задвижвания са разположени така, че веригата да се движи във вертикална равнина, а относителната позиция на височината на задвижващите и задвижваните зъбни колела може да бъде произволна. Оптималните места за верижно задвижване са хоризонтални и наклонени под ъгъл до 45° спрямо хоризонталата. Вертикално разположените предавки изискват по-внимателно регулиране на напрежението на веригата, тъй като нейната хлабина не осигурява самонатягане; следователно е препоръчително поне леко взаимно изместване на зъбните колела в хоризонтална посока.

Водещи във верижните задвижвания могат да бъдат както горните, така и долните клони. Водещият клон трябва да бъде най-горният клон в следните случаи:

а) при предавки с малко междуосово разстояние (а<30P при и> 2) и в предавки, близки до вертикални, за да се избегне улавянето на допълнителни зъби от провисналия горен задвижван клон;

б) в хоризонтални предавки с голямо централно разстояние (a> 60P) и малък брой зъбни колела, за да се избегне контакт между клоните.

Опън на веригата. Верижните предавания, поради неизбежното удължаване на веригата в резултат на износване и смачкване на контакта в пантите, като правило трябва да могат да регулират нейното напрежение. Предварителното натоварване е от съществено значение при вертикалните предавки. При хоризонтални и наклонени предавки зацепването на веригата със зъбните колела се осигурява от напрежението от собствената гравитация на веригата, но хлабината на веригата трябва да бъде оптимална в горните граници.

За зъбни колела с ъгъл на наклон до 45 ° спрямо хоризонта, провисването f се избира приблизително равно на 0,02a. За предавки, близки до вертикални, f = (0,01 ... 0,015) a.

Напрежението на веригата се регулира:

а) преместване на оста на една от звездите;

б) регулиране на звездички или ролки.

Желателно е удължаването на веригата да може да се компенсира в рамките на две звена, след което две звена на веригата се отстраняват.

Регулиращите зъбни колела и ролки трябва, ако е възможно, да бъдат монтирани на задвижвания клон на веригата в местата на най-голямото му провисване. При невъзможност да се монтират на задвижвания клон се поставят на водещия, но за намаляване на вибрациите се поставят от вътрешната страна, където работят като изтеглящи. При предавки със зъбна верига PZ-1 управляващите зъбни колела могат да работят само като тегличи, а ролките като опъващи. Броят на зъбите на контролното зъбно колело се избира равен на броя на малкото работно зъбно колело или по-голям. В същото време трябва да има най-малко три звена на веригата в зацепване с регулиращото зъбно колело. Движението на управляващите зъбни колела и ролките при верижните задвижвания е подобно на това при ремъчните задвижвания и се осъществява от товар, пружина или винт. Най-често срещаният е дизайнът на зъбно колело с ексцентрична ос, притиснат от спирална пружина.

Известно е успешното приложение на верижни задвижвания с висококачествени ролкови вериги в затворени картери с добро смазване с неподвижни зъбни колела без специални обтегачи.

Картърс. За да се осигури възможност за непрекъснато обилно смазване на веригата, защита срещу замърсяване, тиха работа и за осигуряване на безопасността на работа, верижните задвижвания са затворени в картери (фиг. 12.7).

Вътрешните размери на картера трябва да позволяват отпускане на веригата, както и възможност за удобна поддръжка на трансмисията. За да следите състоянието на веригата и нивото на маслото, картера е оборудван с прозорец и индикатор за нивото на маслото.

§ 9. Звездички

Профилирането на зъбни колела на ролкови вериги се извършва главно в съответствие с GOST 591-69, който осигурява устойчиви на износване профили без изместване (фиг. 12.8, а) за кинематични точни зъбни колела и с изместване за други зъбни колела (фиг. 12.8, б) офсетният профил се отличава с факта, че депресията е очертана от два центъра, изместени с e=0.03P

Шарнирите на верижните звена, които са захванати със зъбното колело, са разположени на делителния кръг на зъбното колело.

Диаметърът на делителния кръг от разглеждането на триъгълник с върхове в центъра на зъбното колело и в центровете на две съседни панти

Dd \u003d P / (грех (180 0 /z))

Диаметър на кръга на ухото

De=P(0,5+ctg (180 0 /z))

Профилите на зъбите се състоят от: а) кухина, очертана с радиус r = 0,5025d1 + 0,05 mm, т.е. малко по-голям от половината от диаметъра на ролката d1 ; б) дъга, очертана с радиус r1=0.8d1+r; в) праволинеен преходен участък; г) глава, очертана с радиус r2 . Радиусът r2 е избран така, че ролката на веригата да не се търкаля по целия профил на зъба, а плавно да влиза в контакт със зъба на зъбното колело в работно положение в долната част на кухината или малко по-високо. Профилът на зъбното колело осигурява зацепване с верига, която има известно увеличение на стъпката поради износване. В този случай верижните ролки са в контакт с участъци от профила на зъбите, които са по-отдалечени от центъра на зъбните колела.

В спецификацията на GOST 591-b9* коефициентът на височина на зъба се променя от 0,48 с отношението на стъпката към диаметъра на верижната ролка Р/d1=1,4...1,5 до 0,565 с Р/d1 = 1,8... 2,0.

Ширина (mm) на зъбното колело на зъбното колело за едноредови, дву- и триредови b1 "0,95Bin-0,15, където Vvn -разстояние между вътрешните плочи.

Радиусът Rz на зъба в надлъжното сечение (за плавно движение на веригата) и координатата h на центъра на кривината от окръжността на върховете на зъбите са Rz=1,7d1 и h=0,8d1.

При скорост на веригата до 5 m / s е допустимо, съгласно GOST 592-81, да се използва опростен профил на зъбно колело, състоящ се от кухина, очертана по дъга, прав работен участък и закръгление по дъга при върховете. Профилът ви позволява да скъсите комплекта инструменти за рязане на зъбно колело.

Профилирането на зъбни колела със зъбни вериги съгласно GOST 13576-81 (фиг. 12.9) е много по-просто, тъй като работните профили на зъбите са прави.

3 ... 7 зъба участват в предаването на полезния товар (в зависимост от общия брой зъбни колела), след това следва преходен участък с ненатоварени зъби и накрая 2 ... 4 зъба, работещи със задната страна.

Диаметърът на делителния кръг на зъбните колела се определя от същата зависимост, както при ролковите вериги.

Диаметър на кръга на ухото

De=Pctg (180 0 /z)

Височина на зъба h2=h1+ д,където h1 - разстояние от централната линия на плочата до нейната основа; д -радиален просвет равен на 0,1 R.